如何计算平均失效概率

- 格式:docx

- 大小:110.01 KB

- 文档页数:18

摘要本篇文章介绍了使用不可用性、不可靠性和马可夫模型计算要求时的平均失效概率的方法和公式,可供使用功能安全系统的人员参考。

关键字要求时的平均失效概率,不可用性,不可靠性,马可夫模型ABSTRACTThis article present how to use unavailability method, unreliability method and Makov model to calculate PFDavg. The equations can be reference to users who use safety related system.KEYWORDSPFDavg, Unavailability, Unreliability, Markov model概述IEC61508 需要对用于安全相关系统中每套设备降低风险的概率进行评估。

达到不同数量级风险降低水平取决于需要时的平均失效概率PFDavg(经常称之为平均危险失效概率)。

实际上,计算这个概率有许多不同的方法。

其中最流行的方法是失效树分析、可靠性方块图、简化等式(使用多种方法导出)和马可夫(Markov)模型。

这些方法中,很多方案都使用马可夫模型。

不同周期关于采用哪种方法更合适的争论至今一直存在着。

问题是使用不同方法算出的结果相差很大,如对同一套输入参数计算出的结果竟然会相差两倍多。

这是我们今后要注意的问题。

什么是PFDavg –不可用性(unavailability)或不可靠性(unreliability)?产生这个问题的部分原因可能是对PFDavg 意思的不同解释。

因为两个计算度量的基本方法是不同的。

不可靠性方法在这个方法中,计算的不可靠性函数,就是用于特定任务时间的函数,通常等于用于工业设备“检测证明”的时间。

然后把这个函数“平均”到整个任务的时间。

这个用于安全相关系统的模型假定对系统进行周期性检查和检测。

通常假定周期性检查能够发现所有的失效部件,并使系统恢复到正常状态。

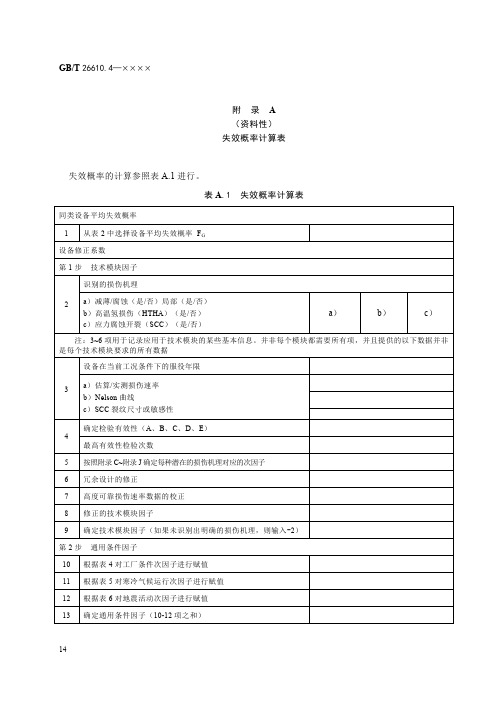

GB/T26610.4—××××附录A(资料性)失效概率计算表失效概率的计算参照表A.1进行。

表A.1 失效概率计算表GB/T26610.4—××××表A.1 失效概率计算表(续)GB/T26610.4—××××表A.1 失效概率计算表(续)附录B(规范性)管理系统评价工作手册B.1 概述从安全生产责任制、工艺安全信息、工艺危害性分析、安全检查、变更管理、操作规程、安全作业、人员培训、检验和维护、投用前的安全检查、应急措施、事故调查、分包管理、安全生产管理系统评估等14个方面对企业的管理系统进行评价,各方面需要回答的问题数及分值见表B.1。

根据表B.2~B.15计算上述14个方面的得分并求和,即可得到管理系统评价分值。

B.2 一般要求B.2.1 管理系统评价一般采用面谈和问卷调查等形式进行,被评估企业参与调查的人员应来自于管理决策层、运行(操作)、维护、安全管理、检验检测、教育培训和设计等单位或部门。

B.2.2 对被指定的面谈人员,应从总管理系统评价系统中选取一组或多组与其专业知识相符的问题进行调查。

对于每一个评分项,若完全做到,则获得100%的分数,若基本做到,则获得50%的分数;若基本未做到或未做到,则得0分。

B.2.3 完成管理系统评价,一般情况下至少需要进行4次面谈。

调查人员应比较不同面谈人员的各种回答,并通过对相关书面程序、文件及记录进行实物审查来证实这些回答,针对每个问题获得唯一最符合实际的答案。

表B.1 问题数及分值分配表B.2 安全生产责任制表B.3 工艺安全信息表B.4 工艺危害性分析表B.5 安全检查表B.5 安全检查(续)表B.6 变更管理表B.7 操作规程表B.7 操作规程(续)表B.8 安全作业表B.8 安全作业(续)表B.9 人员培训表B.9 人员培训(续)表B.10 检验和维护表B.11 投用前的安全检查表B.11 投用前的安全检查(续)表B.12 应急措施表B.13 事故调查24表B.14 分包管理表B.15 安全生产管理系统评估25附录C(规范性)减薄次因子确定C.1 范围本附录用于存在腐蚀减薄机理设备的技术模块因子中减薄次因子的确定。

MTBF(Mean Time Between Failure平均失效时间•定义:指设备两次故障间隔时间的平均值。

•用意:根据其平均值,判断下次设备可能的故障时间,在该日期前,预先做点检或更换,如此,可避免生产中故障引起的停工损,属于计划保养中的预防保养。

•MTBF=负荷时间/总故障件数。

•MTBF尚可做为预估某一期间的故障机率,以作为判断保养或更换零件之参考依据,如下例:MTBF 练习•某设备之A 零件,故障率为0.02次/时,则其MTBF 为1/0.02=50小时,若欲了解未来4小时的故障机率,可用下列公式来计算(r 是故障率,t 是时间),所以未来4小时的概率如下:%69.70769.09231.0111402.0==-=-=-=⨯--F F F eF e F rtMTTR(Mean Time To Repair平均修复时间)•定义:设备每次故障后至修复正常运作所需时间的平均值。

•用意:评估修理技术能力及修理机动性是否良好,是衡量保养部门绩效的一项参考指针。

•MTTR=故障停止总时间/总故障件数MTBF分析•MTBF分析之目的–对于高频度故障零件的重点对策及零件寿命延长的技术改良依据.–零件寿命周期的推定及最适修理计划之研究.–有关点检对象、项目的选定与点检基准的设定、改良.–内外作业区分的检讨.根据公司内设备整备能力的评价,以设备别、作业种类别来决定其分担修理品质与设备效率之风险,作为内外作业检讨之重要参考.–设定预备品基准.机械、电气零件的各常备项目及基本库存数量,应由MTBF的记录分析来判断使其库存达到最经济的状况MTBF分析–作为选定修理整备方法改善重点之参考.为了提高设备稼动率,必须缩短设备停止的长时间修理作业及工程调整、变换的时间;因此,有必要对保养作业方法作检讨,而其检讨的项目、优先级的选定等基本情报,均须来自MTBF的分析记录表.–对设备对象设定预估时间标准,及其保养作业的选定与保养时间标准的研究.修理整备预估时间标准的设定及保作业的选定,必须考虑设备保养重复频度或标准时间值与实际保养时间的差异及生产作业特性等因素,因此MTBF分析表是必要的.MTBF分析–图面整理及重新选定重点设备或零件之参考.MTBF分析记录表所记录的设备零件改良项目、或磨耗劣化等情报,以及设备图面修正或预备制作等之整理,若能时常作分析检讨及重要度顺序管理,则使用图面管理变得容易.–运转操作标准的设定、改订及决定设备保养业务的责任分担.–提供设备之信赖性、保养性设计的技术资料.保养技术最重要的是以MTBF分析表为基础,收集有关设备之信赖性、保养性设计的技术情报,以便提供设计部门在设计设备时参考.MTBF分析•MTBF分析之應用–对于保养部门而言,很难了解保养活动与制品品质间的关联性.例如,以故障修理而言,一般多以机能修复为重点,不会去确认保养作业所达成产品的品质改良情形.如何将产品品质和保养活动相结合,是非常重要的,MTBF的分析表可作为参考性资料.–PM着重以设备诊断技术为中心的预知保养,但其具体课题与结果是很难知道的;由MTBF表中,找出设备诊断技术开发的课题,为一有力的做法.MTBF分析–设备教育资料的制作:培育对设备熟悉、能力强的人员是PM的重要课题,然而一般教育多以市售书籍为模板,未充分考虑自己公司、单位的问题状况,且与书籍所述之背景间更存有差异;因此,若能利用MTBF分析,教育有关公司生产设备结构、机能、弱点及注意事项,是较具体的做法.–设备生命周期成本(life Cycle Cost;L.C.C)的把握及其研究资料:MTBF分析表,是以设备主为主体,经长期而作成的一览表;因此,由设备所发生保养作业、费用、预备品及损失的发生状况,来掌握设备生命周期成本资料,是设备生涯管理的重要基础.–如上所言,MTBF分析不仅是保养记录的方法之一,其保养记录更可作为保养活动、管理和技术活动指针的原始情报,价值非常大.MTBF分析•MTBF分析表制作注意事项–应具一览性,尽可能将相关资料整理在一张表上,不要散乱.–将一特定期间的保养数据及相关资料,应以时间为序列来整理、记录,如此会便于了解.–可同时进行保养的记录与分析.–多下点心思,在一张表内整理多种情报;不仅将设备故障或保养情报记录下,还可将品质、安全、成本等情报整理成与制造、设计、技术相关的参考资料.–经由MTBF分析表中即可了解管理的重点.MTBF分析•MTBF分析表制作五个步骤–步骤一:决定要分析的设备对象-通常先选择重点设备来记录,亦有以类似设备群或针对设备某重点部位来记录的.–步骤二:故障资料的收集-以过去3~5年或至少30件以上的设备故障资料来分析.–步骤三:故障MAP的绘制-将设备整体图形绘出,利用步骤二之资料,标示出故障部位,如下表.。

产品寿命可靠性测试方法概念:• 平均失效时间: MTBF (Mean Time between Failures),就是失效率的倒数,试验求得的 MTBF 设为θ,是相当于产品总运作时间除以总失效的次数。

• 平均失效时间的最低接收值(θ1) : Minimum Acceptable Mean Time Between Failures,是根据能 够容忍错误接收产品的特定风险而决定出。

• 规定的平均失效时间(θ0): Specified Mean Time Between Failure, 是一种在规格书上所订定 的MTBF 值此值是用平均失效时间的最低接收值θ1乘上判别比率(Discrimination Ratio) θ0/θ1而得。

它是用来限制生产者的冒险率(α)。

• 判别比率(θ0/θ1): Discrimination Ratio, 是规定的平均失效时间与平均失效时间的最低接收 值之比,也即是在可靠性试验下,可视为合格之最坏的可靠性特性值的界限值与尽可能视为不合格之可靠性的特性值的界限值之比。

• 风险(Decision Risks):(1) 消费者的风险(Consumer ’s Decision Risk: β): 消费者接收较差的MTBF(θ1)的机率称之 为消费者的风险。

(2) 生产者的风险(Producer ’s Decision Risk: α): 拒绝接收产品的真实MTBF 为θ0之机率称 之为生产者的风险 .中国可靠性网:http://www.kekaoxing.com。

1. 寿命可靠性验证试验(Demonstration Test)该试验适用于DMT/PMT 验证时期的产品可靠性测试,建议采用一次抽样可靠性试验(Sequential Reliability Testing)。

一次抽样可靠性测试设计及评估方法:• 首先确认产品Spec.规定的MTBF 值及信赖度水平(1- α)• 依照下列公式与测试计划给予的时间要求确定测试样品的数量及测试时间MTBF Calculation Formula)22,(22+×=R TMTBF αχT = Total Power On Time, R = Total Failure number; 9.011−=−=confidence αReference Table:Confidence LevelFailure Q ’ty90% 10%)22,(2+R αχ )22,(2+R αχ0 4.6 0.21 1 7.78 1.07 2 10.6 2.21 3 13.4 3.49 4 16 4.87•试验接收/拒收曲线:118910764 5321R(失效数 1 2 3 6 0 T.R=T/MTBF (试验比率)2. 寿命可靠性接收试验(Production Acceptance Tests)只有当产品通过寿命可靠性验证试验后,才能做接收测试。

MTBF指标和计算方法1)一般常用单位计算在单位时间内(一般以年为单位),产品的故障总数与运行的产品总量之比叫“故障率”(Failure rate),常用λ表示。

例如网上运行了100 台某设备,一年之内出了2次故障,则该设备的故障率为0.02次/年.当产品的寿命服从指数分布时,其故障率的倒数就叫做平均故障间隔时间(Mean Time Between Failures),简称MTBF。

即:MTBF=1/λ例如某型号YY产品的MTBF时间高达16万小时。

16万小时约为18年,并不是说YY产品每台均能工作18年不出故障。

由MTBF=1/λ可知λ=1/MTBF=1/18年(假如YY产品的寿命服从指数分布),即YY产品平均年故障率约为5.5%,一年内,平均1000台设备有55台会出故障。

整机可靠性指标用平均故障间隔时间表示:MTBF=(T1+T2+…Tn)/ rn式中:MTBF—-整机的平均故障间隔时间,h;Ti—-第i台被试整机的累计工作时间,h;rn--被试整机在试验期间内出现的故障总数。

字串82)通信上通过单个模块计算总值MTBF-平均无故障时间,是指两次故障之间所经历的时间,是一种统计平均值,MTBF值的确定,通常采用两种方式:1) 理论统计法:根据器件、组件及约束条件的实际情况,累计平均得到的.2) 经验统计法:根据工厂或实验室破坏性记录,累计平均得到的数据。

1+0单机系统MTBF统计值根据1+0单机系统的组成框图,总的MTBF统计值由以下公式给出:1/MTBF总=1/MTBF发高频+1/MTBF收高频+1/MTBF调制+1/MTBF基带+1/MTBF 电源3)通信网络中串并联部件所导致的MTBF不同λ=1/MTBF (h)如果两个部件串联工作,其中一个发生失效,整个功能就失效了,串联结构的:λ总=λ1+λ2或MTBF总=1/(λ1+λ2)对于并联或冗余的结构,虽然一个部件失效,但仍然维持功能的完整性(100%);1/λ总=(1/λ1)+(1/λ2)+(1/(λ1+λ2))或MTBF总=(λ21 + λ1λ2 +λ22)/(λ21λ2 +λ1λ22)字串44)一般产品的MTBF计算平均失效(故障)前时间(MTTF)设N0个不可修复的产品在同样条件下进行试验,测得其全部失效时间为T1,T2,……TN0.其平均失效前时间(MTTF)为:MTTF = (T1+T2+…Tn)/N0由于对不可修复的产品,失效时间即是产品的寿命,故MTTF也即为平均寿命.当产品的寿命服从指数分布时,MTTF=1/λ平均故障间隔时间(MTBF)一个可修复产品在使用过程中发生了N0次故障,每次故障修复后又重新投入使用,测得其每次工作持续时间为T1,T2,……TN0,其平均故障间隔时间MTBF为:MTBF=T/N0其中,T为产品总的工作时间.对于完全修复的产品,因修复后的状态与新产品一样,一个产品发生了N0次故障相当于N0个新产品工作到首次故障。

62Column专栏•核电仪控核电站保护系统平均需求失效概率计算方法研究分析Average PFD Calculation Method Research and Analysis of Nuclear Power Plant ProtectionSystem★北京广利核系统工程有限公司马志国,刘旭东,夏利民,白玮,孙洪涛摘要:平均需求失效概率(PFDavg)是衡量停堆保护系统可靠性的一个重要指标。

对该指标的定量计算可以客观反映停堆保护系统拒绝响应保护指令的概率,即拒动率。

本文以典型反应堆保护系统4取2模型为研究对象,提岀了一种综合的分层次的可靠性分析方法,即以马尔科夫模型分析控制站层级的PFDavg指标,以故障树模型分析系统级的PFDavg指标,并对示例系统的PFDavg指标进行定量计算,同时将结果与故障树模型计算结果进行对比。

从工程应用角度来说,这种综合方法将故障树和马尔科夫两种不同算法的优点相结合,可以更好地保证分析结果的精度。

关键词:核电站;保护系统;平均需求失效概率;可靠性;马尔科夫模型;故障树Abstract:PFD avg is on important index which could evaluate the reliability performa n ee level of react o r protecti o n system(RPS). The quantitative calculation of system PFD avg reflects the probability of refusing to respond the RPS orders.In this paper, the typical2oo4model of RPS is selected as the analysis object mnd a comprehensive and layered analysis method is proposed. As a result,the Markov-based PFD avg and the fault tree based PFDavg are raised.Both of the two indicators are calculated and the two results are taken a thorough comparison.From the perspective of technical application,the method mentioned in this paper combines the advantages of both fault tree and markov model,and could make the result more accurate.Key words:Nuclear power plan;Reactor protection system; Reliability;PFD avg;Markov model;Fault tree 1引言核电厂最为关键的问题是安全,因此为了提高核电厂的安全性,必须设计出更为先进、可靠的反应堆保护系统,一旦机组运行出现异常状态,反应堆停堆保护系统能够迅速地做出反应,自动采取措施使机组回到正常和安全的状态,或者使反应堆停堆,并且启动必要的专设安全设施以保障相关的人员及环境安全。

摘要

本篇文章介绍了使用不可用性、不可靠性和马可夫模型计算要求时的平均失效概率的方法和公式,可供使用功能安全系统的人员参考。

关键字

要求时的平均失效概率,不可用性,不可靠性,马可夫模型

ABSTRACT

This article present how to use unavailability method, unreliability method and Makov model to calculate PFDavg. The equations can be reference to users who use safety related system.

KEYWORDS

PFDavg, Unavailability, Unreliability, Markov model

概述

IEC61508 需要对用于安全相关系统中每套设备降低风险的概率进行评估。

达到不同数量级风险降低水平取决于需要时的平均失效概率PFDavg(经常称之为平均危险失效概率)。

实际上,计算这个概率有许多不同的方法。

其中最流行的方法是失效树分析、可靠性方块图、简化等式(使用多种方法导出)和马可夫(Markov)模型。

这些方法中,很多方案都使用马可夫模型。

不同周期关于采用哪种方法更合适的争论至今一直存在着。

问题是使用不同方法算出的结果相差很大,如对同一套输入参数计算出的结果竟然会相差两倍多。

这是我们今后要注意的问题。

什么是 PFDavg –不可用性(unavailability)或不可靠性(unreliability)?

产生这个问题的部分原因可能是对 PFDavg 意思的不同解释。

因为两个计算度量的基本方法是不同的。

不可靠性方法

在这个方法中,计算的不可靠性函数,就是用于特定任务时间的函数,通常等于用于工业设备“检测证明”的时间。

然后把这个函数“平均”到整个任务的时间。

这个用于安全相关系统的模型假定对系统进行周期性检查和检测。

通常假定周期性检查能够发现所有的失效部件,并使系统恢复到正常状态。

因此不可靠性函数是没有问题的。

进一步的推论是系统的故障可能正好发生在刚刚检查后、刚刚检查前或者在两者之间的任何时间。

因此,PFDavg 是不可靠性函数包括了检查周期的平均值。

用于单一通道系统常数失效率的一个著名等式:

用于特定任务时间 t 的不可靠性为:F(t) = 1 – e-lt。

它有时

被称为失效概率,PF。

PF(t) = 1 – e-lt。

对于失效模式,失效危险,l=ld和在危险模式的失效概率:

PFD(t) = 1 – e-ldt。

它接近等于:

PFD(t) = ldt。

(当结果小于0.1时,误差小于3%,近似值是可接受的。

因为所有安全完整性等级要求 PFDavg 值小于 0.1,所以接近的结果是可接受的)

PFDavg 由在时间间隔 T 的算术平均值获得:

可使用接近公式:

PFDavg = ldT

/2

(等式 1)

不可用性方法

这里使用了不同的方法,PFDavg 被解释为稳定状态的不可用性。

系统的不可用性计算使用了概率并结合了不同部件不可用性的方法。

这种方法的一个例子是简化可维修系统,从著名的用于单一通道系统不可用性等式开始:

Usteady state = l / (ld + m)

如果m 远大于 l ,那么:

Usteady state =l /

m

(等式 2)

假设在日常的运行中不能检测出失效,平均时间恢复包括检查时间加上实际维修时间。

假设失效可能发生在任何时间,平均检查时间等于一半检查周期(检测证明周期)。

如果实际的维修时间比起检查周期可以忽略的话,平均“维修”时间(在IEC61508 称为平均恢复时间)是:

MTTR = T/2 和 m = 2/T

替换等式 2,得出:

PFDavg = ldT /2,它和等式1 的结果一

样(等式 3)

等式1和等式3得出同样的近似值导致了把两种方法:不可靠性方法和不可用性方法,最后合并为同一个计算 PFDavg的公式。

然而,用于功能安全冗余系统的等式是不同的。

一个常见的例子是“1oo2”结构。

不同的结构会有不同的计算方法。

比如,一个1oo2 结构具有两个部件。

使用稳定状态不可用性概率方法做为PFDavg,每个部件有一个在等式 3表出的 PFDavg = ldT /2。

在一个带有“与”门的故障树中,两个这样部件的失效概率的相乘给出了平均(基于稳定状态)系统不可用性:

PFDavg = ld2 T2

/4

(等式 4)

如果问题的模型是同样的,也可使用马可夫“一个维修人员”的模型(见附录1)计算稳定状态不可用性:

PFDavg = ld2 T2

/2

(等式 5)

同样使用马可夫“两个维修人员”模型(见附件2)可表示成:PFDavg = ld2 T2

/4

(等式6)

以上结果显示了用两个维修人员的马可夫模型与用稳定状态不可用性得到了同样的结果。

应该注意的是仅在马可夫模型中使用了假设,它在概率分析中被隐藏起来了。

这里有一个问题。

维修人员模型使用的恢复时间受控于周期检查/检测时间间隔情况是正确的吗?

在现实中,一个维修团队一次行动几乎同时能够恢复一个或两个部件失效。

所以马可夫模型显示了一个返回到完全正常系统(见附录3)的维修率。

用不可用性稳定状态方法,对这个模型提供的一个结果是:

PFDavg = ld2 T2

/2

(等式 7)

更详细的马可夫模型显示了返回到完全恢复状态的维修率。

甚至使用一个维修人员模型和没有返回到恢复状态,不同模型的结果是相同或者非常接近的。

还用同样的例子做进一步的计算,考虑一个1oo2 系统的情况,用拉平非可靠性函数(见附录4)计算 PFDavg。

一个部件的非可靠性(PFD)大概是:

PFD(t) = ldt.

系统失效仅在两个部件都出故障才出现。

因此,使用概率的方法表示成一个带“与”门的故障树:

PFD(t) =

(ldt)2

(等式8)

当使用下面公式计算平均值时:

结果是:

PFDavg =

(ldt)2/3

(等式 9)

另一个方法是用于不可靠性的马可夫模型得到与时间相关的等式。

这个等式能够用于分析平均值。

结果是:

PFDavg = (ldt)2/3

等式显示了使用概率方法和马可夫方法得到的结果是一样的。

差异不是由于方法的不同,差异是由于从不同的角度–“稳定状态不可用性”相对于“平均不可靠性”。

这个问题就像解决这种问题的方法哪个更好一样,仍然存在。

思考一下实际情况就可以获得洞察力。

在周期时间以后,进行一次系统的检查和检测。

在检查和检测期间发现的任何失效都会得到

修复。

周期地执行这个操作。

系统永远不会达到稳定状态。

稳定状态

不可用性方法是无效的。

使用马可夫模型、概率故障树或者任何其他方法是无效的。

对于这个问题, 平均不可靠性方法提供了正确的方案。

平均不可靠性方法用于导出在 ISA 的 TR84.00.02 的简化等式。

很多 SIL 验证工具使用基于平均不可靠性的马可夫计算技术。

结论

时间相关的解决方案提供了最精确的模型,用于在周期检查和检测系统的情况下“PFDavg”的计算。

那些使用稳定状态带有一个维修人员模型不可用性方法将得到保守的、悲观的结果。

这会导致设计做得过于安全。

当使用有两个维修人员的稳定状态不可用性方法会得出一个潜在的问题。

用马可夫模型或用故障树或概率分析方法可能导致一个结果,就是系统的设计不够安全。

假设

·所有举出的例子假设为一个单一失效模式,失败-危险带一个常数失效率。

· 无公共原因加入到1oo2 冗余系统模型中去。

· 假设验证测试是完善的,并且在这个期间里所有的失效都能够发现。

· 模型中没有诊断能力。

这些假设可能不完全符合实际情况,但可以帮助你快速显示十分复杂系统的关键点。

结论同样可以应用于没有这些假设的更复杂模型。

附件1 –用一个维修人员1oo2 冗余结构的稳定状态马可夫模型

稳定状态等式:

如果:

如果:

附件2-用两个维修人员1oo2 冗余结构的稳定状态马可夫模型

稳定状态等式:

如果:

如果:

附录3-在检查和检测周期全部恢复1oo2冗余结构的稳定状态马可夫模型

稳定状态等式:

如果:

如果:

附件4-用平均逻辑前后1oo2冗余结构的概率模型(用故障树显示)

集成逻辑后:

集成逻辑前:。