超高压食品杀菌工艺及设备的设计

- 格式:pdf

- 大小:265.81 KB

- 文档页数:3

超高压食品工艺设计流程英文回答:Designing a process for ultra-high pressure food processing involves several steps to ensure the safety and quality of the final product. Here is a step-by-step guideto the process:1. Research and Development: The first step in the design process is to conduct thorough research on the food product and its specific requirements for processing. This includes studying the microbial safety, nutritional aspects, and sensory properties of the food. For example, if I am designing a process for high pressure processing of fruit juices, I would research the optimal pressure and time required to achieve the desired microbial reduction while preserving the flavor and nutrients.2. Equipment Selection: Once the research is complete, the next step is to select the appropriate equipment forhigh pressure processing. There are different types of equipment available, such as batch systems and continuous systems. I would consider factors like production capacity, cost, and maintenance requirements before choosing the equipment. For instance, if I am designing a process for high pressure processing of seafood, I might opt for a continuous system that can handle large volumes efficiently.3. Process Design: After selecting the equipment, the next step is to design the process parameters. Thisinvolves determining the pressure and temperature conditions, as well as the processing time required for the food product. It is essential to consider the specific characteristics of the food, such as its composition and structure, to ensure optimal processing. For example, if I am designing a process for high pressure processing of deli meats, I would consider the fat content, texture, and color changes that may occur under high pressure.4. Validation and Optimization: Once the process is designed, it needs to be validated to ensure its effectiveness in achieving the desired objectives. Thisinvolves conducting trials with different parameters and analyzing the results. For instance, I might conduct a series of experiments to determine the optimal pressure and time for high pressure processing of dairy products like yogurt. The results would then be analyzed to optimize the process parameters for maximum microbial reduction and product quality.5. Implementation and Monitoring: After validation and optimization, the designed process is ready for implementation. It is crucial to monitor the process continuously to ensure its consistency and effectiveness. Regular testing of the final product for microbial safety and quality is also necessary. For example, if I am designing a process for high pressure processing of ready-to-eat meals, I would regularly sample the products for microbial testing and sensory evaluation to ensure they meet the desired standards.中文回答:超高压食品工艺的设计流程包括以下几个步骤,以确保最终产品的安全和质量。

超高压灭菌技术在食品机械中的现状分析1、超高压灭菌技术的概念超高压灭菌技术(ultra—high pressure processing )简称UHP,又称超高压技术(ultra-high pressure, UHP),高静压技术(high hydrostatic pressure , HHP),或高压食品加工技术(high pressure processing, HPP)。

食品超高压技术是指将软包装或散装的食品放入密封的、高强度的施加压力容器中,以水和矿物油作为传递压力的介质,施加高静压(100~1000 MPa),在常温或较低温度(低于100℃)下维持一定时间后,达到杀菌、物料改性、产生新的组织结构、改变食品的品质和改变食品的某些物理化学反应速度的一种加工方法。

2、超高灭菌设备的原理2.1 超高压灭菌技术的基本原理液体(水)在超高压作用下被压缩,而受压食品介质中的蛋白质、淀粉、酶等产生压力变性而被压缩,生物物质的高分子立体结构中非共价键结合部分(氢键、离子键和疏水键等相互作用),即物质结构发生变化,其结果是食品中的蛋白质呈凝固状变性、淀粉呈胶凝状糊化、酶失活、微生物死亡,或使之产生一些新物料改性和改变物料某些理化反应速度,故可长期保存而不变质(1)改变细胞形态极高的流体静压会影响细胞的形态,包括细胞外形变长,胞壁脱离细胞质膜,无膜结构细胞壁变厚。

上述现象在一定压力下是可逆的,但当压力超过某一点时,便不可逆地使细胞的形态发生变化(2)影响细胞生物化学反应按照化学反应的基本原理,加压有利于促进反应朝向减小体积的方向进行,推迟了增大体积的化学反应,由于许多生物化学反应都会产生体积上的改变,所以加压将对生物化学过程产生影响(3)影响细胞内酶活力高压还会引起主要酶系的失活,一般来讲压力超过300MPa对蛋白质的变性将是不可逆的,酶的高压失活的根本机制是:①改变分子内部结构;②活性部位上构象发生变化通过影响微生物体内的酶,进而会对微生物基因机制产生影响,主要表现在由酶参与的DNA复制和转录步骤会因压力过高而中断(4)高压对细胞膜的影响在高压下,细胞膜磷脂分子的横切面减小,细胞膜双层结构的体积随之降低,细胞膜的通透性将被改变(5)高压对细胞壁的影响20~40 MPa的压力能使较大细胞的细胞壁因受应力机械断裂而松解,200MPa的压力下细胞壁遭到破坏。

超高压食品灭菌技术根据杀菌时温度不同,杀菌可分为热杀菌和冷杀菌。

其中冷杀菌又根据使用手段不同分为物理杀菌和化学杀菌。

冷杀菌中的物理杀菌是目前杀菌技术发展的趋势。

物理杀菌克服了热杀菌和化学杀菌的不足之处,是运用物理方法,如高压、场(包括电尝磁场)、电子、光等的单一作用或两种以上的共同作用,在低温或常温下达到杀菌的目的。

超高压技术是90年代由日本明治屋食品公司首创的杀菌方法,它是将食品密封于弹性容器或置于无菌压力系统中,经100Mpa(约为987个大气压)以上超高压处理一段时间,从而达到加工保藏食品的目的。

一超高压技术处理食品的特点:超高压技术进行食品加工具有的独特之处在于它不会使食品的温度升高,而只是作用于非共价键,共价键基本不被破坏,所以食品原有的色、香、味及营养成分影响较校在食品加工过程中,新鲜食品或发酵食品由于自身酶的存在,产生变色变味变质使其品质受到很大影响,这些酶为食品品质酶如过氧化氢酶、多酚氧化酶、果胶甲基质酶、脂肪氧化酶、纤维素酶等,通过超高压处理能够激活或灭活这些酶,有利于食品的品质。

超高压处理可防止微生物对食品的污染,延长食品的保藏时间,延长食品味道鲜美的时间。

二超高压技术与传统的加热处理食品比较优点在于:1.超高压处理不会使食品色、香、味等物理特性发生变化,不会产生异味,加压后食品仍保持原有的生鲜风味和营养成分,例如,经过超高压处理的草莓酱可保留95%的氨基酸,在口感和风味上明显超过加热处理的果酱。

2.超高压处理后,蛋白质的变性及淀粉的糊化状态与加热处理有所不同,从而获得新型物性的食品。

3.超高压处理可以保持食品的原有风味,为冷杀菌,这种食品可简单加热后食用,从而扩大半成品食品的市常4.超高压处理是液体介质短时间内等同压缩过程,从而使食品灭菌达到均匀、瞬时、高效,且比加热法耗能低,例如,日本三得利公司采用容器杀菌,啤酒液经高压处理可将99.99%大肠杆菌杀死。

三超高压技术与传统的化学处理食品(即添加防腐剂)比较优点在于:1.不需向食品中加入化学物质,克服了化学试剂与微生物细胞内物质作用生成的产物对人体产生的不良影响,也避免了食物中残留的化学试剂对人体的负面作用,保证了食用的安全。

超高压食品灭菌技术根据杀菌时温度不同,杀菌可分为热杀菌和冷杀菌。

其中冷杀菌又根据使用手段不同分为物理杀菌和化学杀菌。

冷杀菌中的物理杀菌是目前杀菌技术发展的趋势。

物理杀菌克服了热杀菌和化学杀菌的不足之处,是运用物理方法,如高压、场(包括电尝磁场)、电子、光等的单一作用或两种以上的共同作用,在低温或常温下达到杀菌的目的。

超高压技术是90年代由日本明治屋食品公司首创的杀菌方法,它是将食品密封于弹性容器或置于无菌压力系统中,经100Mpa(约为987个大气压)以上超高压处理一段时间,从而达到加工保藏食品的目的。

一超高压技术处理食品的特点:超高压技术进行食品加工具有的独特之处在于它不会使食品的温度升高,而只是作用于非共价键,共价键基本不被破坏,所以食品原有的色、香、味及营养成分影响较校在食品加工过程中,新鲜食品或发酵食品由于自身酶的存在,产生变色变味变质使其品质受到很大影响,这些酶为食品品质酶如过氧化氢酶、多酚氧化酶、果胶甲基质酶、脂肪氧化酶、纤维素酶等,通过超高压处理能够激活或灭活这些酶,有利于食品的品质。

超高压处理可防止微生物对食品的污染,延长食品的保藏时间,延长食品味道鲜美的时间。

二超高压技术与传统的加热处理食品比较优点在于:1.超高压处理不会使食品色、香、味等物理特性发生变化,不会产生异味,加压后食品仍保持原有的生鲜风味和营养成分,例如,经过超高压处理的草莓酱可保留95%的氨基酸,在口感和风味上明显超过加热处理的果酱。

2.超高压处理后,蛋白质的变性及淀粉的糊化状态与加热处理有所不同,从而获得新型物性的食品。

3.超高压处理可以保持食品的原有风味,为冷杀菌,这种食品可简单加热后食用,从而扩大半成品食品的市常4.超高压处理是液体介质短时间内等同压缩过程,从而使食品灭菌达到均匀、瞬时、高效,且比加热法耗能低,例如,日本三得利公司采用容器杀菌,啤酒液经高压处理可将99.99%大肠杆菌杀死。

三超高压技术与传统的化学处理食品(即添加防腐剂)比较优点在于:1.不需向食品中加入化学物质,克服了化学试剂与微生物细胞内物质作用生成的产物对人体产生的不良影响,也避免了食物中残留的化学试剂对人体的负面作用,保证了食用的安全。

饮料超高压杀菌实用性工艺及设备探讨* 2006-4-30 中国食品科技网物理学基本原理认为,加压和加热是自然界中存在的能独立改变物质状态的特有两种方式。

用高压加工食品,早在1914年,美国物理学家P.W.布利兹曼就报告了在静水压下卵白变成硬的凝胶状和蛋白质变性等现象[1]。

但在很长时间里,并没有人把这种技术应用到食品行业的研究领域中,直到90年代日本才首次将超高压产品—果酱投放市场[2],其独到风味立即引起了发达国家政府、科研机构及企业界的高度重视。

至今在欧洲已举行了多次高压加工技术的国际学术研讨会,食品超高压加工技术被称为“食品工业的一场革命”及“当今世界十大尖端科技”等。

而目前,我国生产的饮料采用超高压杀菌技术研究处于起步阶段,还没有成熟的超高压杀菌技术可投入饮料行业的生产中,但国内一些研究人员已参与国际合作研究并跟踪这一高新技术的发展。

1 超高压食品的优点[3,4]到目前为止,几乎所有的研究都表明,超高压食品不仅具有传统热加工食品的功能,而且具有独特的优点,主要表现在:1)超高压处理饮料等不会使维生素、色素、香气等低分子物质发生变化或产生异臭物,加压后饮料仍保持“原汁原味”—生鲜风味、天然色泽和营养成分。

2)超高压处理后,蛋白质的变性状态及淀粉的糊化状态与加热处理也有所不同,可以期待获得具有新物性的食品[5]。

3)超高压处理可以在保持食品原有风味条件下“冷杀菌”,这种食品可再经简单加热后食用,从而扩大半调理食品的用途。

4)高压加工可以同热加工组合进行,使食品加工过程多样化,能开发出各种未来新食品及加工工艺。

5)超高压处理是液体介质短时间内等同压缩过程,从而实现杀菌的均匀、瞬时、高效性,且较加热法耗能低[6]。

而超高压杀菌的主要作用是,延长食品味道鲜美的时间,提高食品保藏的货架期,阻碍微生物对食品的污染,这为开发21世纪高质量的食品开辟了最新的途径!表1 加热杀菌与超高压杀菌的比较Tab.1 The contrast of hot sterilization and UHP sterilization2 超高压杀菌机理超高压杀菌是指加100 MPa以上的压力处理后,使食品中的酶、蛋白质、淀粉等高分子物质分别失去活性、变性,同时致死以细菌为主的微生物的过程。

如果要问过去10年全球发展最快的食品技术是什么,应该是非超高压灭菌莫属。

超高压技术最早由117纪的法国科学家BLAISE PASCAL首先提出。

1899,B.H. HITE先生首先得出结论:超高压可以杀灭肉品、果汁、牛奶中的细菌,他并且记录了美国西弗吉尼亚农业实验室利用气缸对食品加压杀灭细菌的实验结果。

后来,又有巨多的欧美科学家参与这一试验直至今天。

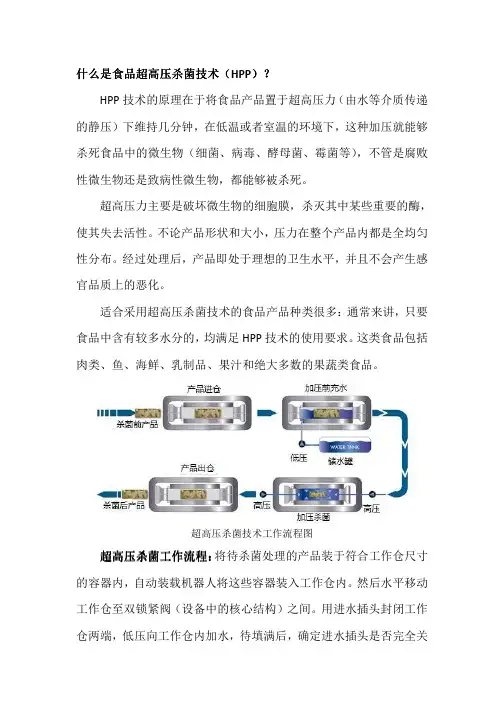

那么何谓“超高压灭菌”?超高压灭菌技术在食品行业简称HPP(High Pressure Processing)。

主要是依靠物理的方法,通过譬如水介质等对预包装食品进行高达100MPa以上的超高压加压破坏食品中细菌细胞结构从而达到冷灭菌而又不破坏营养、口感和结构的目的。

超高压灭菌的优点是不需要高温或者超超低温、化学、添加剂、或者任何其他目前通用的手段而实现在不改变食品结构、营养、风味的条件下实现延长食品货架期的目的, 从而减少浪费,提高食品利用率。

根据美国的一项最新调查,2017年美国的分销商、超市等终端环节接受超高压灭菌食品的意愿率提高700多个百分比,消费者的知晓率、认可度比2016年也提高数倍。

甚至可以说,2017年是这项技术迅速发展的一年。

HPP技术广泛应用于肉制品、饮料、牛奶、蔬菜、水果、中央厨房工业等。

主要工艺流程见下图:装填--进入高压箱--加压--放水出舱。

高压可以根据不同的产品进行调整,从300MPa 到600MPa。

食品加工中,即便是同一类产品,比如水果,不同的水果也有不同的适合度。

肉类工业中,HPP技术也并非适合所有产品。

它对于肉品的色泽会产生严重影响。

不同的压力和时间会影响灭菌的效果。

(实验报告数据来自授权的欧洲合作伙伴)在火腿片、香肠、果汁、水果、奶制品、萨拉等不同产品的实验中,HPP灭菌的效果也得到完美的结果。

譬如,低温肉制品的保质期在6000巴压力下3分钟的超高压时间可以将产品货架期延长至6周,果汁,可以延长货架期2周左右。

超高压食品灭菌技术根据杀菌时温度不同,杀菌可分为热杀菌和冷杀菌。

其中冷杀菌又根据使用手段不同分为物理杀菌和化学杀菌。

冷杀菌中的物理杀菌是目前杀菌技术发展的趋势。

物理杀菌克服了热杀菌和化学杀菌的不足之处,是运用物理方法,如高压、场(包括电尝磁场)、电子、光等的单一作用或两种以上的共同作用,在低温或常温下达到杀菌的目的。

超高压技术是90年代由日本明治屋食品公司首创的杀菌方法,它是将食品密封于弹性容器或置于无菌压力系统中,经100Mpa(约为987个大气压)以上超高压处理一段时间,从而达到加工保藏食品的目的。

一超高压技术处理食品的特点:超高压技术进行食品加工具有的独特之处在于它不会使食品的温度升高,而只是作用于非共价键,共价键基本不被破坏,所以食品原有的色、香、味及营养成分影响较校在食品加工过程中,新鲜食品或发酵食品由于自身酶的存在,产生变色变味变质使其品质受到很大影响,这些酶为食品品质酶如过氧化氢酶、多酚氧化酶、果胶甲基质酶、脂肪氧化酶、纤维素酶等,通过超高压处理能够激活或灭活这些酶,有利于食品的品质。

超高压处理可防止微生物对食品的污染,延长食品的保藏时间,延长食品味道鲜美的时间。

二超高压技术与传统的加热处理食品比较优点在于:1.超高压处理不会使食品色、香、味等物理特性发生变化,不会产生异味,加压后食品仍保持原有的生鲜风味和营养成分,例如,经过超高压处理的草莓酱可保留95%的氨基酸,在口感和风味上明显超过加热处理的果酱。

2.超高压处理后,蛋白质的变性及淀粉的糊化状态与加热处理有所不同,从而获得新型物性的食品。

3.超高压处理可以保持食品的原有风味,为冷杀菌,这种食品可简单加热后食用,从而扩大半成品食品的市常4.超高压处理是液体介质短时间内等同压缩过程,从而使食品灭菌达到均匀、瞬时、高效,且比加热法耗能低,例如,日本三得利公司采用容器杀菌,啤酒液经高压处理可将99.99%大肠杆菌杀死。

三超高压技术与传统的化学处理食品(即添加防腐剂)比较优点在于:1.不需向食品中加入化学物质,克服了化学试剂与微生物细胞内物质作用生成的产物对人体产生的不良影响,也避免了食物中残留的化学试剂对人体的负面作用,保证了食用的安全。

食品工程用超高压设备的设计及性能试验摘要:为了提高超高压设备的稳定性和处理效率,促进超高压技术应用于食品加工,该文阐述了HHP-700-400L型食品工程用大型超高压设备的工作原理、设计要求、主体结构和工作过程,分析并确定了双向水介质增压器、直推式容器堵头及其密封系统、承压容器材料和结构等相关参数。

设备单体容积为100L,总容积为400L:最高工作压力为600MPa;处理能力达到1.68t/h。

经性能试验表明:设备性能稳定、操作方便、安全可靠。

研究结果为大型商业化超高压设备的设计和制造提供参考。

关键词:食品加工;稳定性;性能;密封系统;超高压;一、超高压食品加工设备简介当前市场中超高压食品加工设备主要有高压系统和加压-卸压系统组成。

加压-卸压系统在工作时为高压系统提供传压介质的升压、降压服务。

高压系统的灭菌缸是整个设备的核心工作部分。

灭菌缸的工作压力一般在150~600MPa,部分灭菌缸的最高工作压力可达1000MPa。

巨大压力致使灭菌缸工作环境恶劣,进而导致灭菌缸筒体应力分布复杂。

不仅如此,频繁加压-卸压的工作过程使得灭菌缸还承受循环载荷。

因此,对超高压食品加工设备的灭菌缸从材料选择到结构设计要求都非常严格,成为超高压食品加工设备研究与开发的重要一环。

另外,超高压食品加工设备密封结构也是影响整个超高压设备正常工作的重要因素,其密封好坏直接影响整个超高压设备的整体性能。

根据超高压食品的加工特点,超高压食品加工设备的密封结构还应具有开关频繁、密封性好、拆装简单、容易维护等特点。

二、设计与性能试验1.设计要求食品工程用超高压设备的处理量和处理效率必须满足工业化食品加工的要求。

具体需要解决的关键问题有∶提高增压器的工作效率,提升设备的升压速度;改善高压下设备的密封性,并实现系统中的液压油和水介质的有效隔离;提高设备在增压前的充水速度,进一步缩短单批物料的处理时间;选择合适的材料,设计安全可靠的承压容器。

万方数据

万方数据

超高压食品杀菌工艺及设备的设计

作者:潘见, 张文成, 陈从贵, Pan Jian, Zhang Wencheng, Chen Songgui

作者单位:合肥工业大学生物机电研究所,230069

刊名:

食品与机械

英文刊名:FOOD AND MACHINERY

年,卷(期):1999(5)

被引用次数:14次

1.杨公明;马成林食品高压加工技术的最新动向[期刊论文]-农业工程学报 1995

2.山岸纪亮食品加压装置の开发 1994

3.张玉成高压食品加工技术[期刊论文]-食品工业科技 1995(05)

4.R Hayashi Application of high pressure to food processing and preservation phliosophy and development. berking. Engineering and Food 1989

5.阮征高流体静压处理技术 1997(01)

6.R Hayashi Application of high pressute to food processing and preservation philosophy and developmentberking,Engineering and Food 1989

1.曾庆梅.徐迪.胡斌.张冬冬.韩抒超高压处理对大肠杆菌DH5α质粒DNA的影响[期刊论文]-合肥工业大学学报(自然科学版) 2008(10)

2.崔玉涛.颜惠庚.杜存臣超高液压下O形环角密封的实验研究[期刊论文]-液压与气动 2007(4)

3.曾庆梅.殷允旭.杨毅.王海翔.潘见.胡斌.徐迪超高压处理诸因素对辣根过氧化物酶活力的影响[期刊论文]-食品科学 2007(8)

4.刘延奇.周婧琦.郭妤薇超高压技术在淀粉改性中的应用[期刊论文]-食品与机械 2006(4)

5.夏远景.薄纯智.张胜勇.刘学武.李志义超高压食品处理技术[期刊论文]-食品与药品A 2006(2)

6.张胜勇超高压食品处理技术实验研究[学位论文]硕士 2006

7.曾庆梅.潘见.谢慧明.杨毅.黄训端.王海翔.李丽鸣超高压处理对辣根过氧化物酶二级结构及其活力的影响[期刊论文]-食品科学 2005(5)

8.曾庆梅砀山酥梨汁超高压处理和降压措施的研究[学位论文]博士 2005

9.曾庆梅.潘见.谢慧明.杨毅.徐慧群中温协同超高压处理对梨汁中微生物的影响[期刊论文]-食品科学 2004(8)

10.曾庆梅.潘见.谢慧明.杨毅.王海翔超高压处理对砀山梨汁中过氧化物酶活性的影响[期刊论文]-农业工程学报2004(4)

11.潘见.曾庆梅.谢慧明.杨毅.徐惠群草莓汁的超高压杀菌研究[期刊论文]-食品科学 2004(1)

12.高瑀珑.王允祥.江汉湖响应曲面法优化超高压杀灭金黄色葡萄球菌条件的研究[期刊论文]-高压物理学报2004(3)

13.曾庆梅.潘见.谢慧明.杨毅.黄训端超高压处理对多酚氧化酶活性的影响[期刊论文]-高压物理学报 2004(2)

14.曾庆梅.潘见.谢慧明.杨毅.徐惠群西瓜汁的超高压杀菌效果研究[期刊论文]-高压物理学报 2004(1)

本文链接:/Periodical_spyjj199905022.aspx。