按给定运动轨迹反求凸轮轮廓机构

- 格式:doc

- 大小:707.00 KB

- 文档页数:10

第23卷第2期2007年4月机械设计与研究M achine D esign and R esearch V o.l 23N o .2A pr .,2007收稿日期:2006-08-25文章编号:1006-2343(2007)02-026-04空间凸轮精密测量及运动规律反求研究葛正浩, 徐 峰, 陈石峰, 杨 妮(陕西科技大学,陕西西安 710021,E -m ai:l gezh@sus.t edu .cn)摘 要:根据空间凸轮的特点,给出了空间凸轮精密测量及测球半径补偿方法,并编制了可实现实时测球半径补偿的空间凸轮专用测量程序。

利用NURBS 实现了凸轮轮廓曲线的重构,并给出基于运动仿真实现迅速反求空间凸轮机构从动件运动规律的方法。

实验结果表明,该方法能快速、准确地实现空间凸轮的精密测量及从动件运动规律反求。

关键词:空间凸轮机构;精密测量;反求设计;运动规律中图分类号:TH 112.2;TP391.9 文献标识码:APrecision M easure m ent and Reverse D esign of Follo w erM oti on Specificati on for Spati al Ca m sGE Zheng -hao , XU Feng , C HEN Sh-i feng , YANG N i(Shanx i U niversity of Science &T echno l ogy ,Shanx i X i any ang 712081,Chi na)Ab stract :P rec isi on m easure m ent me t hod f o r spatial cam s and probe -rad i us com pensati on m ethod are presented i n th i s pape r accord i ng to spa tia l ca m character istics ,and a spec ifi ed m easure progra m tha t can rea lize rea-l ti m e probe -ra -d i us compensati on i s progra mm ed .T he ca m contour curves are reconstructed by NURBS ,and a rap i d reverse desi gn m ethod for spa ti a l ca m fo ll owe r mo ti on specificati on v ia m otion si m u lati on is a lso stud i ed .The experi m ent has proved that t hose m ethods can rea lize prec isi on m easurement fo r spatial ca m s and reve rse desi gn o f spati a l cam fo ll ow er m oti on specificati ons rapi d l y and accura tely .K ey words :spatial ca m m echan is m;prec isi on m easurem ent ;reverse design ;m otion spec ifi cation空间凸轮及其组合机构能够实现各种预期的运动规律,在自动机械中的应用极为广泛。

![凸轮机构图解法[整理版]](https://uimg.taocdn.com/caf4096700f69e3143323968011ca300a7c3f65b.webp)

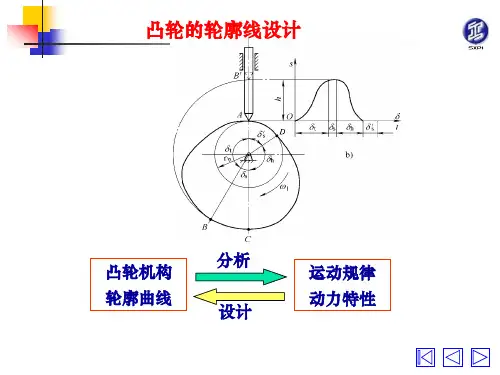

滚子从动件凸轮机构设计当根据使用场合和工作要求选定了凸轮机构的类型和从动件的运动规律后,即可根据选定的基圆半径着手进行凸轮轮廓曲线的设计。

凸轮廓线的设计方法有图解法和解析法,其依据的基本原理相同。

凸轮机构工作时,凸轮和从动件都在运动,为了在图纸上绘制出凸轮的轮廓曲线,可采用反转法。

下面以图示的对心尖端移动从动件盘形凸轮机构为例来说明其原理。

从图中可以看出:凸轮转动时,凸轮机构的真实运动情况:凸轮以等角速度ω绕轴O 逆时针转动,推动从动件在导路中上、下往复移动。

当从动件处于最低位置时,凸轮轮廓曲线与从动件在A点接触,当凸轮转过φ1角时,凸轮的向径OA将转到OA´的位置上,而凸轮轮廓将转到图中兰色虚线所示的位置。

这时从动件尖端从最低位置A上升到B´,上升的距离s1=AB´。

采用反转法,凸轮机构的运动情况:现在设想凸轮固定不动,而让从动件连同导路一起绕O点以角速度(-ω)转过φ1角,此时从动件将一方面随导路一起以角速度(-ω)转动,同时又在导路中作相对移动,运动到图中粉红色虚线所示的位置。

此时从动件向上移动的距离与前相同。

此时从动件尖端所占据的位置 B 一定是凸轮轮廓曲线上的一点。

若继续反转从动件,可得凸轮轮廓曲线上的其它点。

由于这种方法是假定凸轮固定不动而使从动件连同导路一起反转,故称反转法(或运动倒置法)。

凸轮机构的形式多种多样,反转法原理适用于各种凸轮轮廓曲线的设计。

一、直动从动件盘形凸轮廓线的设计(1)尖端从动件以一偏置移动尖端从动件盘形凸轮机构为例。

设已知凸轮的基圆半径为rb,从动件轴线偏于凸轮轴心的左侧,偏距为e,凸轮以等角速度ω顺时针方向转动,从动件的位移曲线如图(b)所示,试设计凸轮的轮廓曲线。

依据反转法原理,具体设计步骤如下:1)选取适当的比例尺,作出从动件的位移线图。

将位移曲线的横坐标分成若干等份,得分点1,2, (12)2)选取同样的比例尺,以O 为圆心,rb为半径作基圆,并根据从动件的偏置方向画出从动件的起始位置线,该位置线与基圆的交点B0,便是从动件尖端的初始位置。

91OCCUPATION2016 12P RACTICE实习实训凸轮机构工作过程及从动件运动规律的教法文/周元忠凸轮机构是常用机构的典型机构,可使从动件的位移、速度和加速度严格地按照预定规律变化。

所以,凸轮机构广泛应用于各种机械和自动控制装置中。

“凸轮机构工作过程及从动件运动规律”是机械类专业基础课的必设章节内容,如机械基础、机械设计基础等课程。

笔者在实际教学中对此部分内容的教法有些心得体会,现拿出来以供大家探讨。

本文将从凸轮机构工作过程分析和该机构从动件运动规律表述这两方面进行阐述。

一、凸轮机构工作过程分析凸轮机构是由凸轮、从动件和机架三个基本构件组成的高副机构。

其中,凸轮是一个具有曲线轮廓或凹槽的构件,主动件凸轮通常作等速转动或移动,凸轮机构是通过高副接触使从动件得到所预期的运动规律。

凸轮的分类有多种,这里只研究最常见、最基本的盘形凸轮,且该机构从动件以尖顶从动件为例进行探讨,如图1所示。

图1图1中,凸轮以逆时针方向等速转动,与凸轮接触的从动件在其带动下进行上下往复运动。

那么,需要分析的是:当凸轮如图1所示逆时针等速转动一个周期即转动一周时,从动件的动作变化情况。

这也是学生学习时需要解决的问题,即该章节内容的学习任务。

要解决这个问题即完成此项任务,首先需要对该机构中的凸轮轮廓进行正确分段。

这也正是为了弄清从动件的运动规律打下基础。

所谓凸轮轮廓进行正确分段,是指将该盘形凸轮的轮廓曲线,用尺规画图的方法以一定的方式进行分段。

具体步骤如下:步骤一,以凸轮的转动中心O 为圆心,以该凸轮的最小转动半径为半径画圆,画出的圆称之为基圆。

当基圆画出时,基圆与凸轮重合部分的轮廓(或称圆弧)需要标注好该轮廓(或称圆弧)的首尾端点,如图2所示,首尾标注分别标注D 、A 字母。

此步骤也简称为“画基圆”。

图2步骤二,以凸轮的转动中心O 为圆心,以该凸轮的最大转动半径为半径画圆弧交从动件轴线(或中心线)于点B ′。

此步可确定从动件被凸轮顶起的最大高度h (称之为行程)。

A D A M S凸轮机构反转法的设计凸轮机构的设计凸轮机构的设计一般采用反转法,是在选定从动件的运动规律和确定凸轮机构基本尺寸(基圆半径和偏距)的前提下,采用反转法原理设计出凸轮的轮廓曲线。

从动件运动规律:S=(h/Φ)θ(0°≤θ≤180°)S=(h/2)*(1+cos((pi/Φ)*(θ-180))) (180°≤θ≤360°)其中,h=100mm,Φ=180,θ=ωt运用IF(expr1:expr2,expr3,expr4)函数启动ADAMS/View启动ADAMS/View,选择“Create a new model”,在model name框中输入cam,如图,单击OK,进入工作界面。

修改工作栅格在主菜单栏中,选择下拉菜单中,并将size中的x,y分别改为400,300,将spacing中的x,y改为10,10,如图在工作屏幕区内随意单击一下,然后按F4,在工作区右下角显示坐标窗口。

创建从动件1.在主工具箱中,单击圆锥工具图标在参数设置栏中是,设置New Part: Length=ON,length=50,BottomRadius=10,Top Radius=0.01,并在工作区内分别选择(0,50,0),(0,0,0)两点建立圆锥模型,如图2.在主工具箱中,单击圆柱工具图标在参数设置栏中选择Add to Part,Length=ON,Length=150,Radius=ON,Radius=10。

在工作区内单击圆锥体,然后单击Part_2 .Marker_1点创建模型。

如图3.在主工具箱中,选择标记点工具图标在参数设置栏中选择Add to Part,Global XY,然后在工作区内单击从动件,再单击(0,0,0)点,即可创建一个Marker点。

如图移动从动件在主工具箱中,选择偏移工具图标选中从动件,在Translate中的Distance输入20,左移;输入98,上移。

凸轮轮廓设计反转法

凸轮轮廓设计反转法是一种常用于设计发动机机械运动部件的

方法。

该方法可以将凸轮轮廓的形状从一个已知的运动轨迹反推出来,进而得到完整的凸轮轮廓设计方案。

这种方法的基本原理是将凸轮轮廓的运动轨迹转化为坐标系上的一条曲线,然后通过数学反演的方法求出曲线的解析式,再将解析式转化为凸轮轮廓的设计方案。

凸轮轮廓设计反转法的优点在于可以通过已知的轨迹得到凸轮轮廓的设计

方案,避免了通过试验来进行设计的麻烦和成本。

同时,该方法可以对不同形状的凸轮轮廓进行设计,具有很高的通用性。

因此,凸轮轮廓设计反转法已经成为了机械设计领域中不可或缺的工具之一。

- 1 -。

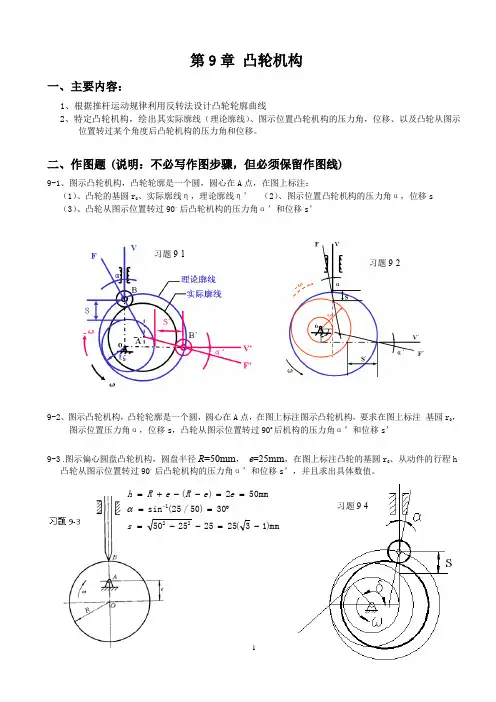

第9章 凸轮机构一、主要内容:1、根据推杆运动规律利用反转法设计凸轮轮廓曲线2、特定凸轮机构,绘出其实际廓线(理论廓线)、图示位置凸轮机构的压力角,位移、以及凸轮从图示位置转过某个角度后凸轮机构的压力角和位移。

二、作图题 (说明:不必写作图步骤,但必须保留作图线)9-1、图示凸轮机构,凸轮轮廓是一个圆,圆心在A 点,在图上标注:(1)、凸轮的基圆r 0、实际廓线η,理论廓线η’ (2)、图示位置凸轮机构的压力角α,位移s(3)、凸轮从图示位置转过90。

后凸轮机构的压力角α’和位移s ’9-2、图示凸轮机构,凸轮轮廓是一个圆,圆心在A 点,在图上标注图示凸轮机构,要求在图上标注 基园r 0,图示位置压力角α,位移s ,凸轮从图示位置转过90o 后机构的压力角α’和位移s ’9-3 .图示偏心圆盘凸轮机构,圆盘半径R =50mm , e =25mm ,在图上标注凸轮的基圆r 0、从动件的行程h凸轮从图示位置转过90。

后凸轮机构的压力角α’和位移s ’,并且求出具体数值。

习题9-1 习题9-2 mm)13(2525255030)50/25(sin mm 502)(221-=--=︒====--+=-s e e R e R h α习题9-49-4 图示偏心圆盘凸轮机构,在图上标注(1)凸轮的基圆r 0、实际廓线η,理论廓线η’、偏距园e ;(2)图示位置从动杆的位移S 和压力角α;(3)从动杆由最低位置到图示位置,凸轮已转过的角度δ9-5如图所示为一凸轮机构,凸轮的轮廓为一个圆,圆心为O 1,凸轮的转动中心为O 。

在图上标注(1)凸轮的基圆r 0、实际廓线η,理论廓线η’、偏距园e ;(2)凸轮转过30。

时推杆的位移S 和压力角α ;9-6 图示偏置直动滚子从动件盘形凸轮机构中,凸轮以角速度逆时针方向转动。

试在图上:(1)画出理论轮廓曲线、基圆与偏距圆;(2)标出凸轮从图示位置转过90°时的压力角 和位移 s 。

印刷机械中凸轮机构的反求设计摘要:如今,企业为了靠近国际生产水平,一味地引入国外生产设备,没有引进整套的生产技术,导致设备维修十分麻烦,也不利于生产需求。

我国在工业大力发展制造产业的发展水平,所以印刷机械中的凸轮机构反求设计理论应用越来越广。

但是由于反求设计是从实物到图纸又从图纸到实物,现阶段还会采用计算机辅助以及软件加持,只是依旧难以满足现代印刷高速、多色方向的设备运转需求,凸轮结构作为印刷机中保持印刷纸张高速、平稳以及位置、时间准确高效的保障,需要确保其运动特定才能够实现感受优质印刷。

所以实现印刷机械中的凸轮机构的反求设计,也是目前机械行业发展的重要课题。

关键词:印刷机械;凸轮机构;反求设计在印刷机械中,凸轮机构的应用是非常普遍的,在机器的运转过程中,承载着传动和导向控制的功能。

在凸轮机构运转的过程中,由于长时间的使用,会对机器的结构产生一定的摩擦,从而使凸轮机构受损,为机器的正常运转带来了影响。

作为印刷机中的关键机构之一的凸轮机构不仅要求高速平稳运转, 而且还要严格保证纸张在传递、交接及印刷的位置和时间, 否则将引起套印不准, 墨色不匀实等现象。

因此凸轮机构的运动和动力特性将直接影响高速印刷机械性能优劣的重要因素。

印刷机械中的凸轮机构的反求设计就是首先按原引进的凸轮机构进行测绘, 得到凸轮的实际廓线。

一、凸轮机构由于凸轮机构其应用广泛,早在上个世纪三十年代,人们就在不断地研究它,并且随着技术的革新、新方法的引进,人们的研究工作也在不断的深化。

最初,人们只从简单的满足位移要求入手,研究凸轮机构的简单形状和运动规律。

之后,随着各类机械产品在转速、寿命、转速、可靠性、噪声等方面的要求越来越高,人们对凸轮机构的研究也越来越深化,从只考虑简单的几何形状,运动分析、静力分析,发展到综合考虑动力学、弹性变形、噪声等各个方面。

之后,随着计算机数值计算、仿真软件的革新,使得许多方面的研究更加全面、深入、切合实际。

论凸轮机构在印刷机械中的反求设计1. 引言1.1 背景介绍传统的凸轮机构设计通常是基于需求来确定凸轮形状和参数,但这种方法需要经验丰富的工程师才能设计出符合要求的凸轮轮廓。

而反求设计则是通过给定机构要求,来求解满足这些要求的凸轮形状和参数,大大提高了设计的准确性和效率。

通过对凸轮机构在印刷机械中的应用进行深入研究,并探讨凸轮机构设计的基本原则和反求设计的方法,可以更好地理解凸轮机构在印刷机械中的作用和优势,为印刷机械的设计和改进提供有力支撑。

1.2 研究意义凸轮机构在印刷机械中的反求设计具有重要的研究意义。

凸轮机构作为印刷机械中的重要传动元件,直接影响着机器的稳定性、精度和效率。

通过反求设计,可以优化凸轮机构的结构,提高其性能指标,从而提升整个印刷机械的工作效率和质量。

凸轮机构的反求设计可以有效降低研发成本和时间。

传统的设计方法通常需要经过多次试验和调整才能得到满意的结果,而通过反求设计,可以在计算机模拟的基础上直接得到最优的设计方案,减少了实际试验的次数,节约了研发时间和成本。

凸轮机构在印刷机械中的反求设计还可以为相关行业的技术发展提供借鉴和参考。

随着印刷技术的不断发展和升级,对凸轮机构的要求也越来越高,需要不断进行优化和改进。

通过研究凸轮机构的反求设计方法,可以为其他领域的机械设计和优化提供新的思路和方法,推动整个行业的技术进步。

1.3 研究方法研究方法是指研究者在进行凸轮机构反求设计过程中所采用的方法论和具体步骤。

在本研究中,我们主要采用了以下几种方法:1. 理论分析方法:首先通过对凸轮机构的工作原理进行深入研究,掌握凸轮转动时凸轮轮廓与从动件之间的运动关系。

基于此理论分析,建立数学模型来描述凸轮机构的运动规律。

2. 数值模拟方法:利用计算机辅助设计软件对凸轮机构进行建模和仿真分析,通过调整凸轮轮廓参数来实现所需的从动件运动轨迹。

通过数值模拟可以快速验证设计方案的合理性,并找到最优化的设计方案。

第7章 按给定运动轨迹反求凸轮轮廓机构按给定运动轨迹反求零件模型,是机构设计的一种常用方法,采用SolidWorks 完成设计,相对于传统计算方法,简单实用,并且可以模拟再现轨迹的实现。

本章以应用广泛的凸轮连杆组合机构为例,根据连杆一端点预定轨迹,利用反求法得到凸轮的理论廓线及实际轮廓,并通过运动仿真验证了凸轮连杆组合机构的实际运动轨迹与预定轨迹相符。

7.1工作原理凸轮连杆组合机构简图如图7.1所示,凸轮1固定,原动件曲柄2匀速转动,带动连杆3运动,此时固定凸轮约束着与连杆端点B 通过铰链结合的滚子4,使连杆的端点C 沿着给定的运动轨迹5运动,从而达到该机构的工作要求。

设计参数:预定轨迹:长为400mm ,宽为300mm 的长方形,经半径R=100mm 的边角倒圆;各杆长度:OA l =150mm, AB l =80mm, AC l =150mm ;∠BAC=120°,滚子半径Rg =10mm ,曲柄OA 转速n=60r/min 。

图 7.1 凸轮连杆组合机构简图7.2 零件造型启动SolidWorks2012,选择【文件】/【新建】/【零件】命令,创建新的零件文件。

选择【插入】/【草图绘制】命令,选择一基准面为草绘平面。

根据图7.2~7.5所示,分别绘制机架、曲柄、连杆和滚子的轮廓草图。

然后选择【插入】/【凸台/基体】/【拉伸】命令,分别以距离10mm拉伸机架、曲柄和连杆轮廓草图分别得到其实体零件。

选择【插入】/【凸台/基体】/【旋转】命令,以滚子轴线为旋转轴,以360°为旋转角度,旋转后得到滚子实体零件。

零件的材质均设置为“普通碳钢”,分别以文件名“机架”、“曲柄”、“连杆”和“滚子”保存。

图7.2 机架草图图7.3 曲柄草图图7.4 连杆草图图7.5 滚子草图为了满足装配时的“路径配合”要求,在连杆零件图中,选择【插入】/【参考几何体】/【点】命令,在图7.1所示连杆中的端点C处创建一个参考点。

第7章 按给定运动轨迹反求凸轮轮廓机构 按给定运动轨迹反求零件模型,是机构设计的一种常用方法,采用SolidWorks 完成设计,相对于传统计算方法,简单实用,并且可以模拟再现轨迹的实现。

本章以应用广泛的凸轮连杆组合机构为例,根据连杆一端点预定轨迹,利用反求法得到凸轮的理论廓线及实际轮廓,并通过运动仿真验证了凸轮连杆组合机构的实际运动轨迹与预定轨迹相符。

7.1工作原理

凸轮连杆组合机构简图如图7.1所示,凸轮1固定,原动件曲柄2匀速转动,带动连杆3运动,此时固定凸轮约束着与连杆端点B 通过铰链结合的滚子4,使连杆的端点C 沿着给定的运动轨迹5运动,从而达到该机构的工作要求。

设计参数:

预定轨迹:长为400mm ,宽为300mm 的长方形,经半径R=100mm 的边角倒圆;各杆长度:OA l =150mm, AB l =80mm, AC l =150mm ;∠BAC=120°,滚子半径Rg =10mm ,曲柄OA 转速n=60r/min 。

图 7.1 凸轮连杆组合机构简图

7.2 零件造型

启动SolidWorks2012,选择【文件】/【新建】/【零件】命令,创建新的零件文件。

选择【插入】/【草图绘制】命令,选择一基准面为草绘平面。

根据图7.2~7.5所示,分别绘制机架、曲柄、连杆和滚子的轮廓草图。

然后选择【插入】

/【凸台/基体】/【拉伸】命令,分别以距离10mm拉伸机架、曲柄和连杆轮廓草图分别得到其实体零件。

选择【插入】/【凸台/基体】/【旋转】命令,以滚子轴线为旋转轴,以360°为旋转角度,旋转后得到滚子实体零件。

零件的材质均设置为“普通碳钢”,分别以文件名“机架”、“曲柄”、“连杆”和“滚子”保存。

图7.2 机架草图图7.3 曲柄草图

图7.4 连杆草图图7.5 滚子草图

为了满足装配时的“路径配合”要求,在连杆零件图中,选择【插入】/【参考几何体】/【点】命令,在图7.1所示连杆中的端点C处创建一个参考点。

如图7.6所示,在弹出的属性管理器【选择】栏中,点击【圆弧中心】按钮,然后点击【参考实体】按钮,在视图区选择连杆C端的圆孔边线,点击确定按钮,完成连杆参考点的创建。

图7.6 连杆参考点的创建

7.3 装配

选择【文件】/【新建】/【装配体】命令,建立一个新装配体文件。

将机架和曲柄添加进来,右键把机架设为固定零部件,添加曲柄与机架转动处的同轴心配合,如图7.7所示,其端面添加重合配合,如图7.8所示。

图7.7 曲柄与机架的同轴心配合面图7.8 曲柄与机架的重合配合面

将连杆添加进来,在图7.1所示连杆的A端与曲柄转动处添加同轴心配合,如图7.9所示,其端面添加重合配合,如图7.10所示。

图7.9 连杆与曲柄的同轴心配合面图7.10 连杆与曲柄的重合配合面

选择【插入】/【草图绘制】命令,选择机架上表面为草绘基准面,根据图7.11所示绘制预定轨迹草图,完成后退出草图绘制界面。

单击【视图】,选择【点】按钮,将连杆的参考点在视图区中显示出来。

选择【插入】/【配合】/【高级配合】,点击按钮,如图7.12所示,在【配合选择】栏中的“零部件顶点”栏中选择连杆的参考点(注意连杆的参考点必须在预定轨迹的平面上);在“路径选择”栏中,点击下方的按钮,在弹出的选择框内点击【选择组】按钮,然后在视图区用鼠标点击预定轨迹的所有曲线,点击选择框内确定按钮,完成配合路径的选取,其他设置保持系统默认不变,最后在配合管理器中点击确定按钮,完成路径配合的添加。

图7.11 预定轨迹草图

图7.12 路径配合参数设置

7.4 仿真

在装配体界面,将“SolidWorks Motion”插件载入,单击布局选项卡中的【运动算例1】,在MotionManager工具栏中的【算例类型】下拉列表中选择“Motion分析”。

7.4.1 反求凸轮轮廓

1.添加马达

单击MotionManager工具栏中的【马达】按钮,为曲柄添加一逆时针等速旋转马达,如图7.13所示,凸轮转速n=60 RPM=360°/s,马达位置为曲柄旋转处的轴孔,如图7.14所示。

图7.13 曲柄马达参数设置图7.14 曲柄马达位置

2.仿真参数设置

在MotionManager界面中将时间的长度拉到1秒,单击工具栏上的【运动算例属性】按钮,在弹出的属性管理器【Motion分析】栏内将每秒帧数设为100,其余参数采用默认设置。

3.创建凸轮理论廓线

单击MotionManager工具栏上的【计算】按钮,进行仿真求解。

待仿真自动计算完毕后,单击工具栏上的【结果和图解】按钮,在弹出的属性管理器中进行如图7.15所示的参数设置,其中右侧显示栏里的边线为图7.1所示连杆B端的圆孔边线。

单击【确定】按钮,生成连杆的跟踪轨迹,如图7.16所示。

图7.15 连杆B端跟踪路径参数设置图7.16 连杆B端跟踪轨迹

在MotionManager设计树中,展开【结果】选项,右击“跟踪路径图解”,选择【从跟踪路径生成曲线】/【从路径生成曲线】,如图7.17所示,创建凸轮理论廓线。

完成后在FeatureManager设计树中将多出。

右键将“跟踪路径图解1”隐藏起来,然后单击【视图】,选择【曲线】按钮,将创建的曲线在视图区中显示出来。

图7.17 曲线接触时摆杆角速度曲线

4.创建凸轮实际轮廓

选择【插入】/【草图绘制】命令,选择机架上表面为草绘基准面,在草图工具栏中点

击【等距实体】按钮。

如图7.18所示,在弹出窗口中将【双向】复选框选上,在距离栏中输入滚子半径10mm,然后点击刚创建的凸轮理论廓线,点击确定按钮,完成等距实体的添加,得到凸轮实际轮廓草图如图7.19所示。

图7.18 等距凸轮理论廓线参数设置图7.19 凸轮实际轮廓草图退出草图后,选择【插入】/【装配体特征】/【切除】/【拉伸】命令。

如图7.20所示,在弹出的属性管理器【距离】栏输入8mm,选择凸轮实际轮廓草图为拉伸切除草图,按“给定深度”对机架进行拉伸切除,创建凸轮实际轮廓如图7.21所示。

图7.20 机架切除拉伸参数设置图7.21 凸轮实际轮廓

7.4.2 验证运动轨迹

1.添加滚子

将滚子添加进来,将凸轮底面与滚子大端外表面添加重合配合,如图7.22所示。

将图7.1所示连杆的B端与滚子的转动轴添加同轴心配合,如图7.23所示。

图7.22 凸轮与滚子的重合配合面图7.23 连杆与滚子的同轴心配合面

2.添加曲线接触

首先右键将前面添加的“路径配合”删除,此时用鼠标拖动连杆运动,可见连杆不再受到预定轨迹的约束。

然后再单击MotionManager工具栏上的【接触】按钮,如图7.24所示,在弹出的属性管理器中【接触类型】栏内选择“曲线接触”,在【选择】栏内选取凸轮底面的一实际轮廓线为“第一接触曲线”,选取滚子大端外表面轮廓线为“第二接触曲线”,如图7.25所示。

将“曲线始终接触”复选框选上,在【材料】栏内两“材料名称”下拉列表中均选择Steel(Greasy),其余参数采用默认设置,点击确定按钮,完成曲线接触的添加。

图7.24 曲线接触参数设置图7.25 凸轮与滚子的接触曲线

3.仿真分析

单击【计算】按钮,进行仿真求解。

待仿真自动计算完毕后,单击工具栏上的【结果和图解】按钮,在弹出的属性管理器中进行如图7.26所示的参数设置,其中右侧显示栏里的边线为图7.1所示连杆C端的圆孔边线。

单击【确定】按钮,生成连杆的跟踪轨迹,如图7.27所示。

图7.26 连杆C端跟踪路径参数设置图7.27 连杆C端跟踪轨迹由图7.27可见,跟踪的运动轨迹与预订运动轨迹完全重合,充分验证了在运动性能方面,按给定运动轨迹反求凸轮的理论廓线及实际轮廓的可靠性。

单击工具栏上的【结果和图解】按钮,在弹出的属性管理器中进行如图7.28所示的参数设置,其中右侧显示栏里的面为连杆上的任意一个面。

单击【确定】按钮,生成连杆的角加速度图解,如图7.29所示。

图7.28 连杆角加速度参数设置图7.29 连杆角加速度曲线分析图7.29可知,在一个运动周期内,连杆角加速度总体上趋于平缓,但在某几个位置有较明显的突变,这是实际运行时,为了实现预定运动轨迹,凸轮与滚子接触时可能会产生的情况。