基于有限元的疲劳设计分析系统MSC_FATIGUE_林晓斌

- 格式:pdf

- 大小:257.96 KB

- 文档页数:7

虚拟疲劳分析软件DesignLife应用案例作者:英国nCode国际有限公司林晓斌传统的汽车整车和零部件开发通常都通过产品在试验室中的台架耐久性试验,或试车场道路试验,以验证产品是否满足其设计目标,这一过程周期很长,成本很高,发现问题较晚。

在当今的产品开发中,汽车企业越来越多地应用虚拟模拟分析技术,在实物样机出来之前就对其进行疲劳耐久性预测,在设计的早期消除不合格的设计,并通过设计比较,挑选出好的设计。

实践证明,进行虚拟寿命分析,能大大加快产品的开发,减少试验的工作量,节省成本。

新一代CAE疲劳分析软件ICE-flow DesignLife是nCode公司的旗舰产品之一。

它不仅继承了已经在工程上得到广泛应用的FE-Fatigue的功能特点,而且在软件的使用方便性方面也有了极大的改进。

本文首先介绍虚拟寿命分析的一般步骤,然后将重点介绍在汽车零部件疲劳分析中应用DesignLife的几个案例,以帮助读者深入了解并把握虚拟疲劳分析中的一些要点和难点。

典型步骤疲劳分析是一项较为复杂的工作,通常需要分析者对所分析的问题,以及需要从分析中获得什么样的结果有一个深刻的理解。

通常所说的虚拟疲劳分析,指的是基于有限元分析结果的疲劳分析,就是将有限元分析结果,通常是应力应变结果,作为疲劳分析的一个主要输入。

通过一个疲劳分析模型,计算出零部件或结构表面的疲劳寿命分布,以帮助判断设计寿命是否达到,或进行寿命优化设计。

步骤如下:1. 选择一个合适的疲劳分析模型汽车疲劳分析中常用的分析模型有局部应力法、局部应变法、焊点疲劳分析法和焊缝疲劳分析法,另外还有较为复杂的Dang Van多轴安全因子法、振动疲劳分析和高温疲劳分析等。

不同的分析方法需要不同的有限元分析结果和材料性能输入。

2. 准备有限元分析结果一旦疲劳分析模型已经选择,那么需要什么有限元分析结果也将明确。

比如,局部应力或应变法通常需要应力结果,而焊点分析法则需要焊点单元的力和力矩。

一套完整的疲劳分析设计试验管理系统nSoft林晓斌 博士林晓斌 摘要 介绍了nCode 国际有限公司发展的一套完整的疲劳分析系统nSo ft 。

该系统专门为解决工程系统的疲劳问题而设计,主要由数据分析、数据显示、疲劳分析软件以及其它一些专门软件组成。

可用在数据采集、疲劳设计分析以及实验室疲劳模拟等部门。

关键词 疲劳分析 动态数据处理 工程设计 实验室模拟中国图书资料分类法分类号 T P202收稿日期:1998—09—03 nSo ft 是一个“由工程师为工程师设计”的工程疲劳分析系统,它的功能覆盖了工程抗疲劳设计分析的3个主要领域,即数据采集、疲劳分析以及实验室模拟,并将它们紧密地结合在一起,见图1。

nSoft 集现代疲劳理论、数据信号分析处理和最新的计算机技术于一体,为工程界提供了全套功能强大的抗疲劳设计工具。

图1 工程抗疲劳设计分析中的几个主要步骤1 nSoft 系统简介nSo ft 是由许多独立模块组成的一个开放系统。

每一模块可在计算机操作环境下独立启动,模块之间的传递主要通过数据文件实现。

可处理的数据文件长度没有限制。

nSoft 也有一个独特的管理界面,它可以帮助用户设置操作环境,记录所执行的命令,启动各个模块,查阅在线操作手册,阅读疲劳背景知识电子文件等,nSo ft 配有功能强大的、nCode 自己发展的命令语言nCL ,使用nCL 可以使得繁琐重复的工作自动化,并允许用户进行二次开发,发展出自己所需要的模块。

nSo ft 配置的报告编辑工具,可让用户获得满意的报告格式,并且也能很方便地将nSoft 产生的图形及结果记录文件复制到一般的图文编辑软件里去。

n Soft 当前能在多种操作平台上工作,如DOS 、微软视窗95/NT 、UNIX (SGI 、SPARC 、HP 、IBM )、X 和MOT IF 。

另外,为了帮助用户进图2行疲劳分析,nSoft 还配有丰富的材料性能、应力强度因子和应力集中因子数据库。

基于有限元的缸盖低周疲劳寿命仿真分析杨林强;钱德猛;路明【摘要】The authors modify the coffin-manson model and analyze the machine model to get the temperature field and stress field distributions of the cylinder head through the finite element method. They use the means of sub-model for further analysis of the combustion chamber, make the simulation calculation of the low cycle fatigue life of the cylinder head combustion chamber under the engine typical working conditions, and find out the main influence factors.%对cofiin-manson模型进行修正,通过有限元的方法对整机模型进行分析,得到缸盖的温度场及应力场分布;运用子模型的方法进一步分析缸盖燃烧室部分,针对发动机的典型工况仿真分析缸盖燃烧室的低周疲劳寿命,并找出主要影响参数。

【期刊名称】《客车技术与研究》【年(卷),期】2015(000)003【总页数】3页(P1-3)【关键词】发动机缸盖;低周疲劳;有限元;coffin-manson模型【作者】杨林强;钱德猛;路明【作者单位】江淮汽车股份有限公司,合肥 230601;江淮汽车股份有限公司,合肥 230601;江淮汽车股份有限公司,合肥 230601【正文语种】中文【中图分类】U464.132缸盖作为发动机的核心零部件,是工作环境最恶劣的部件之一,承受着气体燃烧产生的高温。

ICEflow汽车疲劳耐久性工程解决方案作者:英国nCode国际有限公司林晓斌近年来,随着CAD/CAE技术突飞猛进,靠实验室台架试验或试车场路试来评价或改进汽车耐久性的方法成本高、周期长,已经逐步被虚拟耐久性设计理念取代。

随着汽车行业内的竞争不断加剧,汽车制造商无不面临着如下情况:满足用户日益提高的安全性及可靠性要求的同时做到节省成本。

其中,汽车的疲劳耐久性设计就是必须面对的重要课题之一。

疲劳耐久性工程长期以来,汽车的耐久性主要靠实验室台架试验或试车场路试来评价或改进,这种设计思路成本高、周期长。

近一二十年来,CAD/CAE技术突飞猛进,虚拟耐久性设计理念已经在一些著名的汽车公司得到了广泛应用。

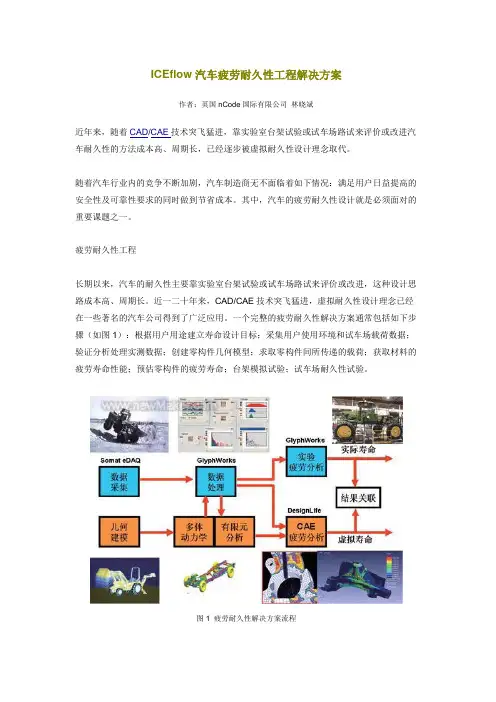

一个完整的疲劳耐久性解决方案通常包括如下步骤(如图1):根据用户用途建立寿命设计目标;采集用户使用环境和试车场载荷数据;验证分析处理实测数据;创建零构件几何模型;求取零构件间所传递的载荷;获取材料的疲劳寿命性能;预估零构件的疲劳寿命;台架模拟试验;试车场耐久性试验。

图1 疲劳耐久性解决方案流程ICE-flow的功能作为著名的疲劳耐久性技术服务公司之一的英国恩科(nCode)国际有限公司开发了一整套用于汽车耐久性设计、分析、试验及管理的硬件和软件工具——ICE-flow系列产品。

包括:数据采集器SomateDAQ、数据分析处理及实验疲劳软件GlyphWorks、CAE疲劳分析软件DesignLife和耐久性数据管理软件系统Library。

ICE-flow集工程数据采集分析处理、疲劳寿命分析模拟、实验室台架加速和远程数据传递及管理于一身,是进行一体化抗疲劳设计必备的一个分析工具,也是进行异地协同设计的有效工具。

ICE-flow系列产品如图2所示,以下对各功能分别进行介绍。

图2 ICE-flow系列产品1、数据采集道路载荷谱采集是疲劳耐久性设计的基础,我们需要调查用户的使用环境和用途,需要实测数据在实验室台架上做道路模拟试验,也需要为多体动力学分析、有限元分析以及疲劳寿命分析提供输入数据。

基于有限元的疲劳分析方法及实践基于有限元的疲劳分析方法及实践疲劳是物体在循环荷载作用下发生的连续循环应力引起的损伤和破坏过程,对于工程结构的安全可靠性至关重要。

为了预测和评估结构在长期使用中的疲劳寿命,我们需要进行疲劳分析。

有限元方法是一种广泛应用的用于疲劳分析的数值模拟方法,它能够预测结构在不同应力循环下的寿命和破坏。

有限元方法基于结构的离散化,通过将结构划分为多个小单元来近似描述结构的力学行为。

在疲劳分析中,有限元方法可以应用于确定结构在复杂载荷历程下的应力和应变分布,并进一步评估结构的寿命。

下面将介绍有限元疲劳分析的基本步骤和实践经验。

首先,进行有限元模型建立。

有限元模型是指根据结构的几何形状和物性参数,以及实际工作条件建立的数值模型。

通过使用计算机辅助设计软件,我们可以将结构的几何形状进行精确建模,并定义结构中的材料参数和加载条件。

其次,确定结构的应力循环历程。

在实际工作中,结构往往会受到多种复杂的载荷作用,在疲劳分析中需要对这些载荷进行定量描述。

一般情况下,我们可以通过实验测量或者数值模拟来获取结构在不同工况下的应力循环历程。

接下来,进行疲劳寿命预测。

通过有限元分析软件,可以计算出结构在不同应力循环下的应力和应变分布。

利用经验公式或者材料的疲劳性能曲线,可以计算出结构在不同应力循环下的疲劳寿命。

疲劳寿命预测是疲劳分析的核心内容,它可以帮助工程师判断结构的安全性,进而进行优化设计。

最后,进行疲劳寿命验证。

在疲劳寿命预测的基础上,需要通过一定的实验验证来确定与有限元分析结果的一致性。

疲劳试验可以使用转子转速、台阶加载或实际工况加载等方法进行,通过实验可以验证有限元模型的准确性和可靠性。

对于疲劳分析的实践经验,有以下几点需要注意:1.准确建立有限元模型。

有限元模型的准确性关系到疲劳分析结果的可靠性。

在建模过程中,需要仔细考虑结构的几何形状、边界条件和材料参数等因素,确保模型与实际工程结构相匹配。

基于有限元仿真腐蚀疲劳试验方案研究■ 丰世林 李 浩(中国民用航空飞行学院航空工程学院)摘 要:当前很多研究做了各种有关腐蚀介质对铝合金疲劳寿命影响的试验。

发现很多环境都会加速疲劳裂纹的扩展。

考虑到腐蚀和疲劳的相互作用影响,两者并不仅仅是简单的先后作用关系,同时目前主流试验方案都有需要完善的方面,因此本课题提出一种优于现存腐蚀研究的试验方案:“腐蚀-腐蚀疲劳循环试验”,可以较为全面的实现飞机的飞-续-飞和疲劳预腐蚀同时作用的实际工况,更加完善腐蚀与疲劳的试验方法,并设计一种基于有限元仿真的寿命预测方法。

关键词:航空铝合金,腐蚀疲劳试验,预腐蚀疲劳试验,有限元仿真DOI编码:10.3969/j.issn.1002-5944.2021.08.044Study on Corrosion Fatigue Test Scheme Based on Finite ElementSimulationFENG Shi-lin LI Hao(Aviation Engineer Institute, the Civil Flight University of China)Abstract: Many studies have been conducted on the influence of corrosion media on the fatigue life of aluminum alloys. Many environments are found to accelerate fatigue crack growth. Considering the interaction of corrosion and fatigue, this paper proposed a testing scheme that is superior to the existing corrosion research, “erosion - corrosion fatigue cycle”. This method enables the simultaneous operation of more comprehensive aircraft fly - continue to fly and pre-corrosion fatigue test. It optimizes corrosion and fatigue test method, and provides lifecycle prediction method based on finite element simulation. Keywords: aerospace aluminum alloy, corrosion fatigue test, pre-corrosion fatigue test, finite element simulation2024航空铝合金具有较好的性能,凭借制造与维修检测的优势,这种材料在飞机蒙皮、机翼等构成中十分常见。

目录疲劳分析软件单项论证报告——MSC Fatigue (2)1 必要性论证 (2)1.1.现状 (2)1.2.存在问题: (2)1.3.发展趋势 (3)2 项目(设备)名称: (3)2.1技术规格性能 (3)2.2设备调研及选型情况 (5)2.3先进性和特色 (7)3 设备厂商描述 (9)3.1设备厂商介绍: (9)3.2行业客户 (10)4 项目配套方案的配套条件: (11)5 项目投资估算及进度安排 (12)6 附件:MSC.Software公司简介 (12)疲劳分析软件单项论证报告——MSC Fatigue序号:设备表中编号:设备名称:MSC Fatigue\MSC Patran设备型号:国别、厂商:美国\MSC软件公司1必要性论证电子行业是一个飞速发展的行业,市场容量极其巨大,如今我国已是全球第三大电子信息产品制造国,电子信息产品已经渗透到我们生活的各个角落,包括国防军工用品、通信、医疗、计算机及周边视听产品、玩具等。

电子行业具有产品更新快,研发周期短的特点,为了满足不断发展的市场需求,必须加快产品结构的升级,在核心技术领域取得重大突破。

MSC.Software公司认为新的研究方法和技术突破在现代产品研发中扮演非常关键的作用,目前CAE仿真已经成为电子行业广泛采用的一种新的方法和技术,一定能够发挥重要作用。

1.1. 现状随着电子技术的逐渐成熟,越来越多的电子元器件或相关产品投入市场,为降低制作成本、缩短研制周期、提高产品可靠性,迫切需要引入有效的设计方法。

另一方面伴随着电子产品加工工艺的标准化,使得电子产品设计在一定程度上可与具体工艺相分离,从而大大地促进了产品建模与仿真技术的迅速发展,与以前相比电子产品CAD技术更具实际应用价值。

目前在电子产品研发中,计算机辅助工具的发展水平远远滞后于前沿研究的步伐,大多数电子元器件都由与其功能差不多但不能准确预测其执行情况的分析工具来设计。

因此,通常采用试验排错的方法进行,这往往需要反复多次的试验才能最终确定满足特定环境的器件设备。

基于有限元分析的微动疲劳裂纹预测邢海军;苏彬;龙霏;陈俊生;吴刚【摘要】The influence of fretting on fatigue fracture cracks was investigated by using a cylinder-plane contact model. A finite element fretting fa-tigue model was established by ANSYS. The stress intensity and stress intensity amplitude on contact surface have been calculated and analyzed under the action of normal load and axial load. The results showed that there existed stress concentration in the contact surface region, and the maximum am-plitude of stress intensity was located outside the contact surface region. This was close to the fracture crack location of fretting fatigue from the experi-mental results.%通过实验研究了柱面-平面桥式接触模型的微动作用对疲劳断裂裂纹的影响。

采用 ANSYS 建立了微动疲劳有限元模型,对该模型三步加载,在法向载荷和轴向载荷的作用下,计算分析了接触区域的应力场和应力幅,结果表明在微动接触区域存在应力集中,最大应力幅位置位于接触区域靠外侧处,依据应力幅得出该位置易于萌生裂纹并扩展断裂的结论,与实验结果对比,微动疲劳断裂裂纹位置较一致。

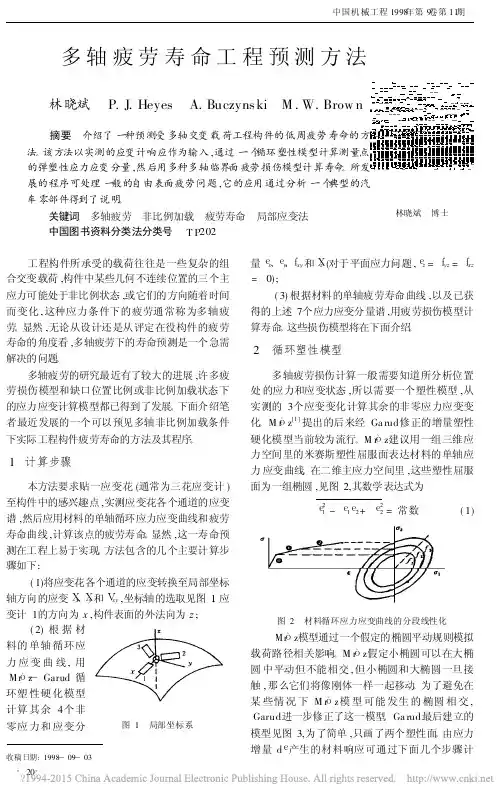

©nCode 2000 Slide 1现代汽车一体化疲劳耐久性工程英国nCode 国际有限公司林晓斌博士Slide 2讲座概要•疲劳简介•疲劳寿命估计原理•解决疲劳问题的策略•一体化抗疲劳设计管理方法•结语疲劳简介©nCode 2000 Slide 3疲劳失效•在美国已经得到确认,由于产品的疲劳问题所引起的损失占国民生产总值的4%左右(约1200亿美元).•中国机械工程手册在第6章“结构疲劳强度设计”中指出:机械零构件80%以上为疲劳破坏,因此对于承受循环载荷的零构件都应进行疲劳强度设计。

Slide 4Slide 5疲劳失效所涉及的领域•汽车、航天、航空、航海、能源、国防、铁路、海洋工程及一般的机器制造等工业领域铁路国防工程车辆机器能源农用车辆航空航天轿车Slide 6什么是金属疲劳?•疲劳是一种机械损伤过程,在这一过程中即使名义应力低于材料的屈服强度,载荷的反复变化也将引起失效•疲劳一般包含裂纹萌生和随后的裂纹扩展两个过程,循环塑性变形是金属产生疲劳的主要原因Slide 7小裂纹的起始和扩展~1mm第一阶段第二阶段位错滑移Slide 8长裂纹的扩展多裂纹扩展耦合单裂纹扩展疲劳发展简史(1/2)•1839 年,Poncelet 首先使用“疲劳”一词。

•1849 年,英国机械工程学会(IMechE)辩论结晶理论。

•1864 年,Fairbairn 用交变载荷对船链进行了实验。

•1871 年,Wohler首先对铁路车轴进行了系统的疲劳研究。

发展了旋转弯曲疲劳试验,S-N曲线及疲劳极限概念。

•1886 年,Bauschinger 首先确证了应力-应变滞回线。

•1903 年,Ewing 和Humphrey 证明结晶理论是不正确的,指出疲劳是由于塑性变形所引起。

•1910 年,Bairstow 调查了应变循环中的应力-应变响应,提出了循环硬化和循环软化概念。

•1920 年,Griffith 研究了玻璃中的裂纹,由此诞生了断裂力学。

基于有限元方法的机械结构疲劳强度分析疲劳强度分析是机械结构设计中的重要一环,通过分析结构在工作循环载荷下的疲劳破坏情况,可以评估结构的寿命和可靠性。

有限元方法作为一种广泛应用于结构分析的数值方法,被广泛应用于机械结构疲劳强度分析中。

在进行疲劳强度分析前,首先需要建立结构的有限元模型。

有限元模型的建立是基于结构的几何形状和材料特性,通过将结构离散化成多个小单元来进行近似计算。

常见的有限元单元包括三角形单元和四边形单元,可以根据结构的复杂程度选择合适的单元类型。

在有限元模型建立好后,需要确定结构的工作载荷和载荷周期。

根据实际工况和设计需求,可以分析结构在不同工况下的疲劳强度。

通过在有限元模型上施加工作载荷,并对结构进行振动分析,可以得到结构在周期性载荷下的应变、应力等参数。

接下来,需要选择适当的疲劳强度准则。

常见的疲劳强度准则包括极限应力准则和极限应变准则。

极限应力准则通常适用于金属结构的疲劳强度分析,通过比较结构在周期性载荷下的最大应力与其材料的抗拉强度来评估结构的疲劳强度。

而极限应变准则适用于复合材料等非金属材料的疲劳强度分析,通过比较结构在周期性载荷下的最大应变与其材料的拉伸疲劳极限来评估结构的疲劳强度。

最后,通过有限元分析软件进行疲劳强度计算。

有限元分析软件可以根据给定的有限元模型、载荷和疲劳准则,自动进行疲劳强度计算,并输出结构的寿命和疲劳强度曲线。

通过对不同参数的调整和分析结果的对比,可以优化结构的设计,提高其在疲劳工况下的可靠性和寿命。

除了基本的疲劳强度分析方法,还有一些改进和拓展的技术。

比如,可以考虑结构的局部缺陷或孔洞对疲劳强度的影响;可以进行多尺度分析,将宏观结构的疲劳行为与材料的微观组织特征相联系;还可以结合试验数据进行有限元模型的验证和修正,提高分析结果的准确性。

总之,基于有限元方法的机械结构疲劳强度分析是一项重要的工作。

通过合理建立有限元模型,选择适当的载荷和疲劳准则,并运用有限元分析软件进行计算,可以全面评估结构在工作循环载荷下的疲劳性能,为结构的设计和优化提供科学依据。

摘要:疲劳破坏是结构的主要失效形式,疲劳失效研究在结构安全分析中扮演着举足轻重的角色。

因此结构的疲劳强度和疲劳寿命是其强度和可靠性研究的主要内容之一。

机车车辆结构的疲劳设计必须服从一定的疲劳机理,并在系统结构的可靠性安全设计中考虑复合的疲劳设计技术的应用。

国内的机车车辆主要结构部件的疲劳寿命评估和分析采用复合的疲劳设计技术,国外从疲劳寿命的理论计算和疲劳试验两个方面在疲劳研究和应用领域有很多新发展的理论方法和技术手段。

不论国内国外,一批人几十年如一日致力于疲劳的研究,对疲劳问题研究贡献颇多。

关键词:疲劳 UIC标准疲劳载荷 IIW标准 S-N曲线机车车辆一、国内外轨道车辆的疲劳研究现状6月30日15时,备受关注的京沪高铁正式开通运营。

作为新中国成立以来一次建设里程最长、投资最大、标准最高的高速铁路,京沪高铁贯通“三市四省”,串起京沪“经济走廊”。

京沪高铁的开通,不仅乘客可以享受到便捷与实惠,沿线城市也需面对高铁带来的机遇和挑战。

在享受这些待遇的同时,专家指出,各省市要想从中分得一杯羹,配套设施建设以及机车车辆的安全性绝对不容忽略。

根据机车车辆的现代设计方法,对结构在要求做到尽可能轻量化的同时,也要求具备高度可靠性和足够的安全性。

这两者之间常常出现矛盾,因此,如何准确研究其关键结构部件在运行中的使用寿命以及如何进行结构的抗疲劳设计是结构强度寿命预测领域研究中的前沿课题。

在随机动载作用下的结构疲劳设计更是成为当前机车车辆结构疲劳设计的研究重点,而如何预测关键结构和部件的疲劳寿命又是未来机车车辆结构疲劳设计的重要发展方向之一。

机车车辆承受的外部载荷大部分是随时间而变化的循环随机载荷。

在这种随机动载荷的作用下,机车车辆的许多构件都产生动态应力,引起疲劳损伤,而损伤累积后的结构破坏的形式经常是疲劳裂纹的萌生和最终结构的断裂破坏。

随着国内铁路运行速度的不断提高,一些关键结构部件,如转向架的构架、牵引拉杆等都出现了一些断裂事故。

3 Ba nnantine J A ,Co mer J J ,Handrock J L .Fundamentals o f M etal Fa tig ue Ana ly -sis.Pretice Hall,1990.4 鲍万年.机械强度有限寿命设计专家工作站配置的疲劳寿命预测和局部应变法.中国机械工程,1997,8(3):25~275 nCode Internatio na l Limited.The n Code Boo k o f Fa-tig ue Theo ry ,1997.6 林晓斌,Hey es P J .多轴疲劳寿命工程预测方法.中国机械工程,1998,9(11):20~237 Halfpenny A ,林晓斌.基于功率谱密度信号的疲劳寿命估计.中国机械工程,1998,9(11):16~198 Austen I M ,林晓斌.加速疲劳试验的疲劳编辑技术.中国机械工程,1998,9(11):27~309 Ensor D F ,林晓斌.关联用户用途的试车技术.中国机械工程,1998,9(11):24~28林晓斌 男,1963年生。

英国n Cod e 国际有限公司高级疲劳工程师、英国Sheffield 大学客座研究员。

1978~1990年在浙江大学学习工作,主要从事压力容器的安全性研究。

1994年获英国Sh effield 大学博士学位,接着做了近两年的博士后研究,在疲劳裂纹形状扩展研究领域取得了国际性领先成果。

1996年加入nCode,从事疲劳新技术的开发研究,已开发了多轴疲劳寿命分析工具。

当前的研究包括多轴疲劳、热机疲劳、疲劳裂纹形状扩展模拟、压力容器及管道的疲劳断裂等。

发表论文40篇。

基于有限元的疲劳设计分析系统M SC /FA TIGU EPete r J .Heyes 博士Peter J .Heyes 林晓斌译 摘要 简单描述了基于有限元分析结果进行疲劳寿命分析的思路,着重介绍了根据时域载荷输入计算构件内各点弹性应力应变响应的各种方法,以及从弹性应力应变结果近似计算弹塑性应力应变历史,并考虑多轴影响的各种途径;简单介绍了几种包含在M SC /FATIGUE 中的疲劳寿命计算方法及其各自的特点;总结了M SC /FA TIGU E 系统的功能和特点,并给出了一个转向节疲劳分析例子。

关键词 疲劳设计 有限元分析 计算机辅助工程中国图书资料分类法分类号 TP202 TB115 产品的疲劳寿命是现代设计的一个重要指标,因为随着市场竞争的日趋激烈,产品的寿命对用户来说显得愈来愈重要。

与传统的静强度设计相比,疲劳寿命设计需要了解产品的使用环境,应用现代疲劳理论,并结合试验验证,以确保所需要的设计寿命。

发达国家目前在产品设计中已大量使用计算机模拟技术,其中的有限元技术已经成为一种不可缺少的分析工具。

根据有限元获得的应力应变结果进行进一步的疲劳寿命设计已经在一些重要的工业领域(如汽车、航空航天和机器制造等)开始得到应用。

因为,与基于试验的传统方法相比,有限元疲劳计算能够提供零部件表面的疲劳寿命分布图,可以在设计阶段判断零部件的疲劳寿命薄弱位置,通过修改设计可以预先避免不合理的收稿日期:1998—09—03寿命分布。

因此,它能够减少试验样机的数量,缩短产品的开发周期,进而降低开发成本,提高市场竞争力。

1 技术背景疲劳寿命计算需要知道载荷的变化历史、结构的几何参数,以及有关的材料性能参数或曲线,疲劳计算的简单流程图见本期第13页。

用有限元计算疲劳寿命通常分为两步:第一步是根据载荷和几何结构计算中的应力应变变化历史,对于一个实验工程构件,通常在多个位置同时承受不同的动态载荷,构件的几何形状也往往很复杂,计算这样一个动态应力应变响应,是有限元分析的主要任务。

一旦获得应力应变响应,结合材料性能参数,我们就可以应用不同的疲劳损伤模型进行寿命计算,这是第二步。

疲劳寿命的理论预测精度既依赖于应力应变响应的正确模·12·中国机械工程1998年第9卷第11期拟,也依赖于损伤模型的合理使用。

1.1 应力应变计算需要什么样的应力应变响应往往取决于使用哪一种疲劳损伤模型。

对于基于名义应力的寿命计算方法(S—N方法),弹性的应力应变响应即可满足需要;而基于局部应变的寿命计算方法却需要弹塑性应力应变结果。

一般来说,弹性应力应变变化可按下列几种方法计算:(1)准静态法[1] 这一方法适用于激励载荷频率远在所分析构件的任何自然(固有)频率之下。

这意味着任一时刻的应力状态可以通过线性叠加各个不同静态载荷的响应来模拟。

这一计算要求定义一组静态载荷,然后使用与之对应的实测的或分析的载荷谱,按下式进行弹性应力应变响应计算e ij,e(t)=∑k P k(t)e ij,e,kP k,FEA(1)式中,k为载荷序号;P k,FEA为所定义的第k种静态载荷;e ij,e,k为第k种载荷所引起的弹性应力; P k(t)为第k种载荷的动态谱;e i j,e(t)为叠加后的弹性应力谱。

M SC/FA TIGU E[2]采用了这样一种线性叠加法,用户可以定义多达100种载荷。

每个载荷谱允许有2×109个数据点。

(2)假如结构有动力响应 即结构的柔度相对较大,或者所施加的载荷频率相对接近于结构的自然频率,那么有可能通过模态或直接的瞬态分析预见应力响应。

因为实际载荷信号一般很长,有限元模型也很大,所以这一方法计算量往往惊人,这给实际应用这一方法带来了一定的困难。

(3)假如问题是动态的 且有一个确定的振动载荷,那么进行一个受迫的振动响应应力分析有可能处理这类问题。

应力响应结果可通过反傅立叶变换计算获得。

(4)假如载荷为一随机振动载荷(严格说来,是一个随机稳态高斯载荷) 那么根据载荷功率谱密度信号,用有限元计算应力范围功率谱密度分布,可能是一种比时域信号计算较为有效的方法。

疲劳寿命可以根据应力范围功率谱密度结果进行预测[3]。

弹塑性的应力应变计算更为复杂。

一种最为直接的方法是用弹塑性有限元进行分析,载荷以增量形式逐步施加到有限元模型上。

显然这种方法目前还难于实际应用,因为有限元分析所需要的计算量太大。

目前工程上常用的一种简便方法是先计算弹性应力应变响应,然后用近似修正法,如Neuber[4]规则或Glinka[5]所建议的方法,将弹性响应修正至弹塑性响应。

M SC/FATIGUE采用了Neuber修正方法。

当屈服程度不大时,Neu-ber方法能给出一个具有合理近似程度的应力应变重新分布结果;对于屈服程度较大的情况,它可能给出一个非保守的结果。

为了解决这一问题, Seeg er和Beste[6],Mertens和Dittma nn[7]对N euber方法进行了修正。

可是他们的方法都只适用于单轴应力状态,而实际构件表面的应力往往处于多轴状态。

Kla nn等人[8],Hoffmann和Seeg er[9]提出了两种考虑多轴应力状态的修正方法,适用于多轴比例加载。

M SC/FATIGU E已经包含了上面所提到的这些弹塑性修正方法,这些方法在文献[1]中已有总结。

1.2 疲劳寿命计算方法(1)名义应力寿命法 以材料或零部件的疲劳寿命曲线为基础,S-N方法用名义应力或局部应力预测实际构件的疲劳寿命,可以选择的应力参数有绝对值最大的主应力、带正符号的V on-Mises应力、带正负号的Tresca应力等。

损伤累积计算可使用常规的Palmg ren-Miner线性法则或Haibach方法(相对Miner法则),用户也可以自己定义Miner常数。

S-N方法能进行Good-ma n和Gerber平均应力修正,也能进行考虑表面加工和表面处理影响的寿命计算。

包含在M SC/ FATIGUE中的基于寿命或应力水平值的安全因子计算使得有限寿命设计更加直观和量化。

新版的M SC/FATIGU E将提供两种无限寿命设计方法。

它们分别由Dang Van[10,11]和M cDi-armid[12,13]所发展,可处理任意非比例多轴加载情况。

Da ng Van建议了“微应力”模型,而M cDi-armid却使用临界面概念。

M SC/FATIGUE中的应力寿命法还包括了英国BS7608焊缝分析标准,以及由德国LBF疲劳试验室发展的焊点疲劳寿命计算方法[14]。

(2)局部应变寿命法 这种方法的主要特点有,包括了Co ffin-Manso n-Basquin、M orro w和Sm oth-Wa tso n-Topper3种具有不同平均应力修正方法;缺口处的弹塑性应力应变计算模型有N euber、Mertens-Dittma nn和Seeg er-Beste,可用Ho ffmann-Seeg er和Klann-Tipton-Cordes方法进行多轴修正;可选择的等效应变参数有绝对值最大的主应变,带正负号的Vo n-Mises应变,带正负号的Tresca应变等;Miner损伤累积常数可以自已定义;可以进行寿命安全因子计算;在·13·基于有限元的疲劳设计分析系统M SC/F A T IGU E——Pe ter J.Heyes新版的M SC/FATIGU E中还包括多轴低周疲劳损伤模型,如Socie-Ba nna ntine[15]和Wa ng-Brow n[16,17]临界面方法。

(3)裂纹扩展计算方法 Paris最早提出的裂纹前沿应力强度因子范围ΔK和裂纹扩展速率d a/d N之间的经验关系是计算疲劳裂纹扩展寿命的基础。

M SC/FATIGU E要求用户提供有限元模型、相关的应力强度因子解、材料性能曲线以及载荷变化历史。

根据这些输入,它可以计算裂纹从某一个初始尺寸一直到构件失效(裂纹失稳)的载荷重复块数目(即寿命)。

因此,M SC/FA-TIGUE既可用于评定含裂纹构件中的安全性,也可用于“损伤容限”设计,使所设计的产品具有良好的抗疲劳性能。

裂纹扩展预估软件的主要特点:有一个丰富的应力强度因子数据库,包括一些表面裂纹和埋藏裂纹;配有丰富的裂纹扩展速率材料性能曲线;对载荷信号进行时间顺序雨流计数;基于有效应力强度因子范围的修正Paris公式进行逐周裂纹扩展模拟;使用了Kitagaw a-Takahashi的最小裂纹尺寸定义;裂纹扩展计算包括了门槛值及断裂韧性失效准则;能进行平均应力和平面应力修正;能模拟由于过载效应所引起的裂纹扩展延滞、闭合以及缺口效应;能模拟腐蚀环境中的裂纹扩展。

2 M SC/FA TIGU E软件框架及特点M SC/FA TIGU E通过有限元分析前后处理器M SC/PATRAN能和许多知名的商用有限元分析软件连接,如M SC/N AST RAN、ABAQ US、AN SYS和M ARC等。