反应釜的轴封装置设计

- 格式:doc

- 大小:39.50 KB

- 文档页数:2

夹套反应釜的设计搅拌容器常称作搅拌釜,当做反应器用时,称为搅拌釜式反应器简称反应釜。

搅拌容器分为罐体和夹套两部分,主要由筒体和封头组成;搅拌装置由搅拌器和搅拌轴组成;传动装置是为带动搅拌装置而设置的,主要由电动机、减速器、联轴器和传动轴组成;轴封装置为动密封,一般采用机械密封或填料密封;其他组成包括支座、人孔、工艺接管等附件。

工艺条件一般包括,釜体容积,最大工作压力,工作温度,介质及腐蚀性,传热面积,搅拌形式,转速,功率,工艺接管的尺寸等。

设计的一般步骤:1) 总体结构设计,确定各部分的结构形式,如封头形式,传热面积,搅拌类型,传动形式,轴封等。

2) 容器的设计,主要内容包括:① 根据工艺参数确定各部分的几何尺寸② 考虑压力,温度,腐蚀因素,选择釜体和夹套材料③ 对罐体,夹套进行强度和稳定性计算,校核。

3) 搅拌器设计,根据搅拌类型确定相关位置和尺寸4) 传动系统设计,包括选择电动机,确定传动类型,选择减速机,联轴器,机座及底座设计5) 选择轴封,选择并确定轴封及相关零部件。

6) 绘图写说明书。

(一)罐体和夹套的设计罐体为物料完成搅拌提供了空间,夹套即外部传热,它是一个套在罐体外面能形成密封空间的容器。

罐体和夹套的设计主要包括结构设计,各部分尺寸的确定和强度计算与校核。

1) 罐体和夹套的结构设计罐体一般是立式圆筒形容器,有顶盖,筒体和罐底,通过支座安装在基础或平台上。

罐底通常为椭圆形封头。

顶盖在受压状态下操作常选用椭圆形封头,对于常压或操作压力不大而直径较大的设备,顶盖可采用平盖,并在平盖上加设横梁,用以支撑搅拌器及其传动装置。

罐底与筒体的连接常采用焊接,顶盖与筒体连接可为可拆和不可拆两种。

筒体内径小于1200mm ,宜采用可拆连接,当要求可拆时,做成法兰连接。

2) 罐体几何尺寸计算a. 确定筒体内径:一般由工艺条件给定V ,筒体内径按公式计算341iV D π= V 是给定的容积,i 长径比(按物料类型查表)I 要考虑其对搅拌功率,对传热的影响及物料反应和结构等对长径比的要求。

有搅拌装置的夹套反应釜设计任务书1 设计方案的分析和拟定根据任务书中的要求,一个夹套反应釜主要有搅拌容器、搅拌装置、传动装置、轴封装置、支座、人孔、工艺接管等一些附件构成。

而搅拌容器又可以分为罐体和夹套两部分。

搅拌装置分为搅拌器和搅拌轴,根据任务说明书的要求本次设计搅拌器为浆式搅拌器;考虑到机械轴封的实用性和应用的广泛性,所以轴封采用机械轴封。

在阅读了设计任务书后,按以下容和步骤进行夹套反应釜的机械设计。

(1)总体结构设计。

根据工艺的要求,并考虑到制造安装和维护检修的方便来确定各部分结构形式。

(2)搅拌器的设计。

①根据工艺参数确定各部几何尺寸;②考虑压力、温度、腐蚀因素,选择釜体和夹套材料;③对罐体、夹套进行强度和稳定性计算、校核;(3)传动系统设计,包括选择电机、确定传动类型、选择联轴器等。

(4)决定并选择轴封类型及有关零部件。

(5)绘图,包括总图、部件图。

(6)编制技术要求,提出制造、装配、检验和试车等方面的要求。

2. 反应釜釜体的设计反应釜是有罐体和夹套两部分构成,罐体是反应的核心,为物料完成搅拌过程提供一个空间。

夹套为反应的操作温度提供保障,是一个套在罐体外的密封空间容器。

2.1罐体和夹套的结构设计罐体采用立式的圆筒形容器,有筒体和封头构成。

通过支座安装在基础平台上。

封头一般采用椭圆形封头。

由于筒体径Di<1200mm,因此下封头与筒体的连接采用焊接连接。

而为了拆卸清洗方便,上封头采用法兰与筒体连接。

夹套型式与罐体大致一致。

2.2 罐体几何尺寸计算2.2.1确定筒体径一般有工艺条件给定容积V、筒体径Di估算:i D≅式中i为长径比即:iiHiD=,有表4-2选取。

根据题意取i=1.3,已知V=1.0,则D i =993mm, 将D i 圆整到公称直径系列,则Di =1000(mm).2.2.2 确定封头尺寸(1)椭圆封头选取标准件,它的径与筒体径相同,标准椭圆封头尺寸见附表4-2.即DN=D i =1000(mm)曲边高度 h i =250mm 直边高度h2=25mm 容积V=0.1505m3 (2)封头厚度计算由公式[]Di20.5ctcpspσϕ=-其中P c =0.2[]tσ =170MP (由参考文献附表9查的) 封头焊接采取双面焊、全焊透,局部无损伤,则φ=0.8计算S=0.2×1000/(2×170×0.8-0.5×0.2)=0.85 mm由参考文献一表4-9查得:负偏差 C1=0.25mm由参考文献一表4-11查得:腐蚀裕量C2=2.0mm计算名义厚度 Sn=S+C1+C2+Δ=0.85+0.25+2.0+4.9=8mm故封头厚度取8mm(3)由于S<10mm 则封头的直边高度 h2 =25mm有附表4-2 知封头表面积A=1.1625m2 容积V=0..1505m32.2.3 确定筒体的厚度Hi反应釜容积V通常按下封头和筒体两部分容积之和计算。

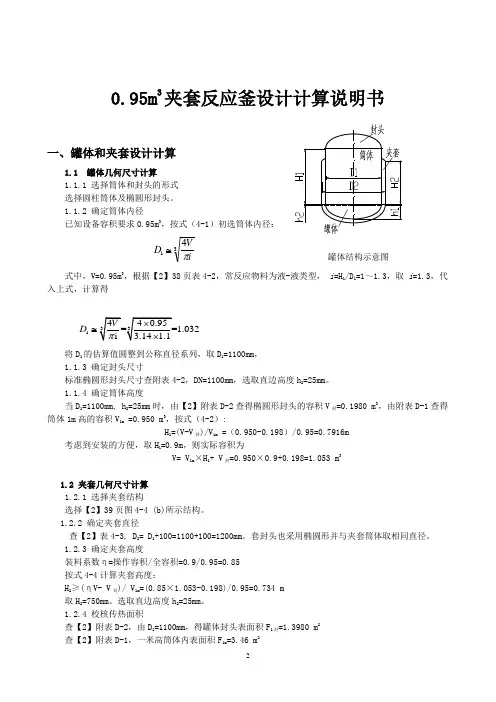

0.95m 3夹套反应釜设计计算说明书一、罐体和夹套设计计算1.1 罐体几何尺寸计算1.1.1 选择筒体和封头的形式 选择圆柱筒体及椭圆形封头。

1.1.2 确定筒体内径已知设备容积要求0.95m 3,按式(4-1)初选筒体内径:式中,V=0.95m 3,根据【2】38页表4-2,常反应物料为液-液类型, i =H 1/D 1=1~1.3,取 i =1.3,代入上式,计算得1D ≅将D 1的估算值圆整到公称直径系列,取D 1=1100mm ,1.1.3 确定封头尺寸标准椭圆形封头尺寸查附表4-2,DN=1100mm ,选取直边高度h 2=25mm 。

1.1.4 确定筒体高度当D 1=1100mm, h 2=25mm 时,由【2】附表D-2查得椭圆形封头的容积V 封=0.1980 m 3,由附表D-1查得筒体1m 高的容积V 1m =0.950 m 3,按式(4-2):H 1=(V-V 封)/V 1m =(0.950-0.198)/0.95=0.7916m考虑到安装的方便,取H 1=0.9m ,则实际容积为V= V 1m ×H 1+ V 封=0.950×0.9+0.198=1.053 m31.2 夹套几何尺寸计算 1.2.1 选择夹套结构选择【2】39页图4-4 (b)所示结构。

1.2.2 确定夹套直径查【2】表4-3, D 2= D 1+100=1100+100=1200mm 。

套封头也采用椭圆形并与夹套筒体取相同直径。

1.2.3 确定夹套高度装料系数η=操作容积/全容积=0.9/0.95=0.85 按式4-4计算夹套高度:H 2≥(ηV- V 封)/ V 1m =(0.85×1.053-0.198)/0.95=0.734 m 取H 2=750mm 。

选取直边高度h 2=25mm 。

1.2.4 校核传热面积查【2】附表D-2,由D 1=1100mm ,得罐体封头表面积F 1封=1.3980 m 2查【2】附表D-1,一米高筒体内表面积F 1m =3.46 m 2314iV D π≅罐体结构示意图校核传热面积:实际总传热面积F=F 筒+ F 1封=F 1m ×H 2 +F 1封=3.46×0.75+1.398=3.99 m 2>3.8 m 2,可用。

第四章3M³反应釜的传动装置反应釜的搅拌器是由传动装置来带动。

传动装置设置在釜顶封头的上部,传动装置一般由电动机、减速机、机架、传动轴、搅拌轴、联轴器、搅拌轴轴封、安装底盖、凸缘法兰、搅拌轴中间支承轴承、搅拌轴底轴承等零部件组成。

其设计内容一般包括:电机、减速机的选型,选择联轴器,选用和设计机架和底座等。

第4.1节常用电机及其连接设备选用电机主要是考虑到它的系列,功率,转速,以及安装形式和防爆要求等几项内容。

最常用的为Y系列全封闭自扇冷式鼠笼转子三相异步电动机。

能防止灰尘、铁屑或其他杂物进入电机内部。

Y系列使用于拖动对起动性能、调速性能、转差率均要求的一般机械,更适合用于灰尘较多、水土飞溅的地方。

适用于环境温度不超过40℃海拔不超过1000m,额定电压380V,3Kw以下为Y 接法,其他均为△接法。

采用防爆安全型异步电动机,产品代号YA(老代号JA)。

电机功率必须满足搅拌器运轴功率与传动系统,轴封系统功率损失的要求,还要考虑到又时在搅拌过程操造作中会出现不利条件造成功率过大。

电机功率可按下式确定:错误!未找到引用源。

————————————————(4-1)式中:p ————搅拌轴所消耗的功率p=2 KWP m ————搅拌轴轴封处的摩擦损耗功率。

本次设计采用机械轴封,功率消耗小P m=0.6 KWη ————搅拌机传动装置各零部件的传动效率]选取η=0.90~ 0.96 [7]带入各数值得:P d=2.89KW 则需选用功率为3Kw的电机。

由于设备技术协议中对电机的防爆防护等有要求。

而电机防爆等级由3部分构成:1) 在爆炸性气体区域(0区、1区、2区)不同电气设备使用安全级别的划分。

如旋转电机选型分为隔爆型(代号d)、正压型(p)、增安型(e)、无火花型(n)2) 气体或蒸气爆炸性混合物等级的划分,分为ⅡA、ⅡB、ⅡC三种,这些等级的划分主要是依照最大试验安全间隙(MESG)或最小点燃电流(MICR)来区分的。

反应釜设计的有关内容一、设计条件及设计内容分析由设计条件单可知,设计的反应釜体积为1.03m ;搅拌轴的转速为200/min r ,轴的功率为4kw;搅拌桨的形式为推进式;装置上设有5个工艺接管、2个视镜、4个耳式支座、1个温度计管口。

反应釜设计的内容主要有:(1) 釜体的强度、刚度、稳定性计算和结构设计; (2) 夹套的的强度、刚度计算和结构设计; (3) 设计釜体的法兰联接结构、选择接管、管法兰; (4) 人孔的选型及补强计算; (5) 支座选型及验算; (6) 视镜的选型;(7) 焊缝的结构与尺寸设计; (8) 电机、减速器的选型;(9) 搅拌轴及框式搅拌桨的尺寸设计; (10)选择联轴器; (11)设计机架结构及尺寸; (12)设计底盖结构及尺寸; (13)选择轴封形式;(14)绘总装配图及搅拌轴零件图等。

第一章 反应釜釜体的设计1.1 釜体DN 、PN 的确定 1.1.1 釜体DN 的确定将釜体视为筒体,取L/D=1.1 由V=(π/4)L D i 2,L=1.1i D 则=Di 31.140.1π⨯⨯,m Di 0.1=,圆整mm Di 1000= 由[]1314页表16-1查得釜体的mm DN 1000= 1.1.2釜体PN 的确定由设计说明书知釜体的设计压力PN =0.2MPa 1.2 釜体筒体壁厚的设计 1.2.1设计参数的确定设计压力p1:p1=0.2MPa ;液柱静压力 p1H=10^(-6)×1.0×10^3×10×1.1=0.011MPa 计算压力p1c : p1c=p1+p1H=0.2+0.011=0.211MPa ; 设计温度t1: <100℃ ; 焊缝系数Φ: Φ=0.85许用应力[]t σ:根据材料Q235-B 、设计温度<100℃,由参考文献知[]t σ=113MPa ;钢板负偏差1C :1C =0.6mm (GB6654-96); 腐蚀裕量2C :2C =3.0mm 。

书山有路勤为径;学海无涯苦作舟

机械百科:反应釜机械密封的设计要点

反应釜是化工、化纤、石油化工、制药生产中的关键设备之一。

它与泵和其它旋转机械相比,具有独特的使用条件与操作特点,因此,釜用机械密封自成体系。

随着科研、生产的发展,反应釜的操作压力、温度不断提高,装置趋向

于大型化。

随着釜的容积增大,搅拌轴直径已经超过了300毫米。

由于反应釜逐步向高压、大直径方向发展,且与泵用机械密封比转速低,故在设计时,应注意以下几点:

一、密封环材料的选择

由于反应釜大多密封气体,选材上,除考虑介质的腐蚀作用外,还要考

虑材料本身无渗漏。

当直径较大时,应采用整体表面复合材料;当压力较

高时,宜采用较高的机械强度的高pv值组对材料,当介质压力在10MPa 以下时,推荐用硬质合金或碳化硅与碳石墨材料组对;当介质压力大于

10MPa时,推荐用硬质合金与硬质合金、硬质合金与铜合金、碳化硅与铜合金组对。

摩擦副材料的选择除考虑压力、圆周速度外,还应与轴径、温度、润滑、冷却方法等全部条件综合加以考虑。

高压及大直径密封,摩擦副端面易产生变形,特别是随着介质压力的增

加,启动力矩有随之增大的趋势。

故密封环应选用强度高、刚性好的材料。

二、密封结构的设计

结构设计上,高压及大直径密封为保证密封可靠,应选择双端面密封。

通常大气端密封,由于压差大,设计成平衡型;介质端密封,由于密封腔

内密封流体的作用,在密封端面两侧的压差小,可以设计成非平衡型;但

专注下一代成长,为了孩子。

摘要反应釜是化工行业的重要设备,是整个化工工艺流程的心脏。

其旋转轴机械密封装置是反应釜乃至整个工艺流程发生故障最频繁的关键部位,目前应用广泛的整体式机械密封在维修的时候存在着拆装困难的问题。

为解决这个问题,本文提出剖分式机械密封设计方案。

以反应釜旋转轴密封为对象,运用机械密封相关理论分析密封机理及性能,并针对实际工业生产中的氯化反应釜用剖分式机械密封进行研究设计。

全文共分六章。

第一章为引言部分。

阐述了本文的研究背景及意义,研究对象及有关领域的研究状况,国内外详细的研究现状,简单介绍了本文主要内容。

第二章研究了常见的搅拌设备及其机械密封的原理及组成,优缺点。

查找了搅拌设备各相关设备主要元件选材的标准,研究了影响机械密封性能的主要参数,为设计反应釜和剖分式机械密封的设计打下了基础。

第三章是对反应釜的罐体尺寸及相关部件的设计选用,第四章对搅拌反应釜的传动装置各主要元件进行设计和选型使之满足设计要求和环境,对罐体相关附件如支座等的选用。

第五章剖分式机械密封装置的设计计算,根据所给条件得到剖分式机械密封装置最终的结构第六章为全文的结束语和关于本次毕业设计的建议与设想。

关键词:机械密封;剖分式;端面变形;密封设计AbstractReactor is an important chemical industry equipment, is the heart of the whole chemical process. The rotation axis is the reactor mechanical seal failure and the whole process a key part of the most frequent, the current widely used in the maintenance of the overall mechanical seal disassembly when there are difficult issues. To solve this problem, we propose split mechanical seal design. Rotary shaft seals to the reactor as an object, using the theory of mechanical seals and sealing performance of the mechanism and the actual industrial production for the chlorination reactor split mechanical seal with the designPaper is divided into six chapters.The first chapter is the introduction. This study describes the background and significance of study and related research in the field conditions, a detailed study on domestic and international situation and the main contents of this article briefly.Chapter II of the common mixing equipment and the principles of mechanical seals and composition, advantages and disadvantages. Find the relevant equipment, mixing equipment selection criteria for the major components, studied the effects of mechanical seal performance of the main parameters for the design of the reactor and the split mechanical seal design foundation.The third chapter is a tank reactor size and design of related components selection.Chapter IV of the stirred tank reactor main components of the gear design and selection so as to meet the design requirements and the environment, on the tank and other related accessories such as the selection of bearings.Chapter split mechanical seal design and calculation, according to the conditions have been split mechanical seal structure of the finalChapter VI for the full text of the concluding remarks and on the recommendation of the graduate design and ideas.Keywords: mechanical seals;split seals;face deformation;Seal design.- 2 -目录1绪论 (1)1.1研究的背景和意义 (1)1.2国内外现状 (1)1.2.1国外现状 (1)1.2.2国内现状 (2)1.3本文主要内容 (3)2 设备方案工作原理简单介绍 (4)2.1机械搅拌反应釜 (4)2.1.1换热元件 (4)2.1.2罐体 (5)2.1.3传动装置 (5)2.2密封装置 (9)3 反应釜的结构设计及选型 (10)3.1工艺条件 (10)3.2搅拌罐直径的确定 (11)3.2.1确定内筒体和封头的直径 (11)3.2.2初算筒体直径 (11)3.3选取夹套直径 (12)3.4内筒体及夹套的壁厚计算 (12)3.4.1选择材料,确定设计压力 (12)3.4.2夹套筒体和夹套封头厚度计算 (12)3.4.3内筒体壁厚计算 (13)3.5人孔选型及开孔补强设计 (14)3.6搅拌器的选型 (15)3.6.1搅拌器选型 (15)3.6.2搅拌附件-挡板 (18)4.传动装置的选型 (18)4.1搅拌轴功率的计算 (18)4.2电动机的选型 (19)4.3减速机选型 (20)4.4机架的选取 (20)4.5联轴器的选型 (21)4.6.搅拌轴的计算 (22)4.6.1轴的强度计算 (22)4.6.2根据临界转速核算搅拌轴轴径 (24)4.6.3轴径的最后确定 (27)4.7支座选型及校核 (27)5 剖分式机械密封装置的设计计算 (28)5.1填料密封 (28)5.1.1 填料材料的确定及横断面尺寸的选择 (28)5.1.2 填料圈数 (29)5.1.3填料密封的需用功率 (30)5.2机械密封的设计计算 (30)5.2.1 密封接触面内外径的计算 (30)5.2.2端面比压与弹簧比压选择 (31)5.2.3端面比压计算 (31)5.2.4 动静环的材质选择 (32)5.2.5端面几何尺寸计算 (32)5.2.6 机械密封摩擦功率的计算 (33)5.3辅助密封材料的设计选材 (33)5.3.1辅助密封材料材质的选择 (33)5.3.2结构形式 (34)5.4弹簧元件及弹簧力的计算 (34)5.4.1 弹簧力的计算 (34)5.4.2弹簧材料的选取 (35)5.5密封装置整体设计 (35)6.总结 (36)致谢 (37)参考文献 (38)附录 (39)- 4 -1绪论1.1研究的背景和意义国内外石油、化工、医药等行业产品生产装置中,反应釜是广泛应用的关键设备之一,担负着提供化学反应场所的重要作用,是整个化工工艺流程的心脏。

学士学位论文2m3反应釜的设计学院、专业化学与材料科学学院、化学工程与工艺研究方向化工设备设计学生姓名夭荣成学号***********指导教师姓名彭本军指导教师职称讲师2014 年4月10 日2m3反应釜的设计摘要:本文简单介绍了反应釜的机械设计。

根据工艺要求反应釜的容积为2m3传热面积为70m2、操作温度120℃,经查阅资料和计算求得该反应釜的釜体及封头的公称直径1300mm厚度10mm、夹套的公称直径为1400mm厚度10mm、以及一些工艺接管尺寸,并根据计算的最适宜设计参数画出简易的反应釜设计图。

最后根据设计结果选用了适宜的反应釜的附属设备。

关键词:反应釜;公称直径;封头;夹套The design of the 2m3 reaction kettleAbstract: This article simply introduces the reaction kettle mechanical design. According to the process requirement ,the reaction kettle volume is 2 cubic meters, the heat transfer area is 70 square meters and the operation temperature is 120 degrees Celsius. Checking data and calculation obtain the reaction kettle body and head of the nominal diameter of 1300 mm and thickness of 10 mm, jacketed nominal diameter of 1400 mm and thickness of 10 mm, and some of the process control of size .According to the calculation of the optimum design parameters it draws the simple reaction kettle design. On the basis of the design results the appropriate reaction kettle accessory equipment can be choosed .Key words: Reaction kettle; Nominal diameter; Head; Jacketed目录摘要 (I)Abstract (II)1引言 (2)1.1 设备设计要求单 (3)1.2 反应釜的釜体设计 (3)1.2.1筒体的直径与高度 (4)1.2.2 夹套的结构 (4)1.2.3厚度的确定 (5)1.3 工艺管口 (6)1.3.1 进料管口 (6)1.3.2 出料管口 (6)2 反应釜的设计 (6)2.1 反应釜釜体的设计过程 (6)2.2 反应釜的搅拌装置 (10)2.3 反应釜的传动设备 (10)2.3.1电动机的选用 (10)2.3.2减速机的选用 (10)2.3.3 机架和联轴器的选用 (11)2.3.4 安装底盖的选用 (11)2.3.5 凸缘法兰的选用 (11)3反应釜的轴封装置及附件的选用 (11)3.1 反应釜轴封装置的选用 (11)3.2反应釜附件的选用 (12)4 总装配图 (13)5 结论 (14)参考文献 (14)致谢 (14)11引言反应釜是化工生产中常见的典型设备,一台反应釜大致是由:釜体部分、传热和搅拌、传动及密封等装置组成。

第五章反应釜的轴封装置轴封式搅拌设备的一个重要组成部分。

其任务是保证搅拌设备内处于一定的正压和真空状态以及防止物料溢出和杂质的掺入。

鉴于搅拌设备以立式容器中心顶插式为主,很少满釜操作,轴封的对象主要为气体;而且搅拌设备由于反应工况复杂,轴的偏摆震动大,运转稳定性差等特点,故不是所有形式的轴封都能用于搅拌设备上。

反应釜搅拌轴处的密封,属于动密封,常用的有填料密封和机械密封两种形式。

他们都有标准,设计时可根据要求直接选用。

但搅拌机的轴封在选用时应遵循一下几个原则[10]:1、被密封介质为易燃、易爆、有毒物料,可选用机械密封。

介质压力高时(设计压力>0.6MPa),选用平衡型双端面机械密封;介质压力低时(设计压力≤0.6MPa),选用非平衡型双端面机械密封或非平衡型单端面机械密封。

2、被密封介质为一般物料,选用单端面机械密封介质压力高时(设计压力>0.6MPa),选用平衡型单端面机械密封;介质压力低时(设计压力≤0.6MPa),选用平衡型单端面机械密封。

3、密封要求高,搅拌轴和传动轴承受较大径向力时,应选用带内置轴承的机械密封;但机械密封的内置轴承不能作为轴的支点。

4、机械密封的运转温度T>80℃,搅拌轴(传动轴)的圆周线速度ν>1.5m/s 时,机械密封应配置循环保护系统(安HG 21572--95)5、被密封介质为一般物料(非易爆、易燃、有毒),介质压力中等(设计压力<1.6MPa)时,可选用填料密封6、介质压力低(设计压力≤0.6MPa),密封要求不高时,选用一般石棉或浸渍石棉填料的填料密封箱。

[5]而本次的介质为二甲苯,有毒,故选用机械轴封,但由于介质压力低设计压力为0.125MPa,所以选择平衡型单端面机械密封。

机械密封又名断面密封,是旋转轴用动密封,是一种功耗小,泄露率低,密封性能可靠,使用寿命长的转轴密封。

主要用于腐蚀、易燃、易爆、剧毒及带有固体颗粒的介质中工作的有压和真空设备。

由于机械轴封的结构形式很多,且大都有标准。

目录一、关于夹套反应釜设计任务说明-------------------------------(2)二、夹套反应釜设计-------------------------------------------(3)1.夹套反应釜的总体结构------------------------------------(3)2.罐体和夹套的设计----------------------------------------(3)3.反应釜的搅拌装置---------------------------------------(13)4.反应釜的传动装置---------------------------------------(16)5反应釜的轴封装置---------------------------------------(22)6反应釜其它附件-----------------------------------------(23)三、附表----------------------------------------------------(28)1筒体的容积、面积和质量-------------------------------(28)2 以内径为公称直径的椭圆封头的型式和尺寸----------------(28)四、参考----------------------------------------------------(29)五、附图----------------------------------------------------(30)关于夹套反应釜设计任务说明本设计根据化工设备的机械理论知识,参照给顶工艺参数,科学合理地设计出符合要求的夹套反应釜,其涉及的内容如下:一.总体结构设计。

根据工艺要求并考虑制造安装和维护检修的方便,确定各部分结构形式。

二.搅拌容器的设计;三.传动系统的设计;四.决定并选择轴封类型及有关零部件;五.绘图;六.编制技术要求,提出制造、装机、检验和试车方面的要求。

第五章反应釜的轴封装置

轴封式搅拌设备的一个重要组成部分。

其任务是保证搅拌设备内处于一定的正压和真空状态以及防止物料溢出和杂质的掺入。

鉴于搅拌设备以立式容器中心顶插式为主,很少满釜操作,轴封的对象主要为气体;而且搅拌设备由于反应工况复杂,轴的偏摆震动大,运转稳定性差等特点,故不是所有形式的轴封都能用于搅拌设备上。

反应釜搅拌轴处的密封,属于动密封,常用的有填料密封和机械密封两种形式。

他们都有标准,设计时可根据要求直接选用。

但搅拌机的轴封在选用时应遵循一下几个原则[10]:

1、被密封介质为易燃、易爆、有毒物料,可选用机械密封。

介质压力高时(设计压力>0.6MPa),选用平衡型双端面机械密封;介质压力低时(设计压力≤0.6MPa),选用非平衡型双端面机械密封或非平衡型单端面机械密封。

2、被密封介质为一般物料,选用单端面机械密封介质压力高时(设计压力>0.6MPa),选用平衡型单端面机械密封;介质压力低时(设计压力≤0.6MPa),选用平衡型单端面机械密封。

3、密封要求高,搅拌轴和传动轴承受较大径向力时,应选用带内置轴承的机械密封;但机械密封的内置轴承不能作为轴的支点。

4、机械密封的运转温度T>80℃,搅拌轴(传动轴)的圆周线速度ν>1.5m/s 时,机械密封应配置循环保护系统(安HG 21572--95)

5、被密封介质为一般物料(非易爆、易燃、有毒),介质压力中等(设计压力<1.6MPa)时,可选用填料密封

6、介质压力低(设计压力≤0.6MPa),密封要求不高时,选用一般石棉或浸渍石棉填料的填料密封箱。

[5]

而本次的介质为二甲苯,有毒,故选用机

械轴封,但由于介质压力低设计压力为

0.125MPa,所以选择平衡型单端面机械密封。

机械密封又名断面密封,是旋转轴用动密

封,是一种功耗小,泄露率低,密封性能可靠,

使用寿命长的转轴密封。

主要用于腐蚀、易燃、易爆、剧毒及带有固体颗粒的介质中工作的有压和真空设备。

由于机械轴封的结构形式很多,且大都有标准。

由表5-1和表5-2机械密封推荐选型表可得,本次选用的机械密封型号为203

表5-1 机架与传动轴密封件的组配

机架行式可组配的传动轴密封件的组配

单支点机架A型不带内置轴承的机械密封(201、203、204、206、208型)(HG 21571--95)B型

填料箱(HG 21537--92)

带内置轴承的机械密封(202、205、207)

双支点机架A型不带内置轴承的机械密封(201、203、204、206、208型)(HG 21571--95)B型

填料箱(HG 21537--92)

带内置轴承的机械密封(202、205、207)(HG 21571--95)

表5-2机械密封推荐选型表

压力等级介质介质温

度

推荐使用机械密封型号推荐使用循环保护系统流程号

0.6MPa 一般性介质

≤80℃

201/202

流程5 >80℃流程1、4 易燃易爆有

毒

≤80℃203

204/205

流程7、8 >80℃流程3、8

1.6MPa

一般介质

≤80℃

203/204/205 流程6、7

206/207/208 流程5、6 >80℃

203/204/205 流程2、3

206/207/208 流程1、2 易燃易爆有

毒

≤80℃

203/204/205

流程7、8 >80℃流程3、8

参考资料[10]表23.4-2给出了203型标准机械密封结构及尺寸。