甲醇回收塔流程改造

- 格式:doc

- 大小:199.50 KB

- 文档页数:3

甲醇精馏回收塔操作规程《甲醇精馏回收塔操作规程》一、目的为了保证甲醇精馏回收塔的安全运行,提高甲醇回收率,规范操作流程,制定本规程。

二、适用范围本规程适用于甲醇精馏回收塔的操作人员,包括操作人员和监测人员。

三、操作流程1. 检查设备每天工作开始前,操作人员要对甲醇精馏回收塔进行检查,确保设备完好无损。

2. 启动设备按照操作程序启动甲醇精馏回收塔,确保设备运行稳定。

3. 调节操作参数根据甲醇精馏回收塔的工艺要求,合理调节操作参数,如温度、压力等。

4. 进料操作将原料甲醇送入甲醇精馏回收塔,确保进料操作平稳。

5. 收集产品收集甲醇精制后的产品,定期进行检测和分析,确保产品质量符合标准要求。

6. 停车操作工作结束后,根据操作程序进行停车操作,确保甲醇精馏回收塔安全停车。

四、安全注意事项1. 操作人员必须严格按照操作程序进行操作,禁止擅自调整设备。

2. 在操作过程中,严禁吸烟、使用明火。

3. 设备运行过程中,操作人员要保持警惕,及时发现并处理异常情况。

4. 操作人员必须穿着符合要求的工装,做好个人防护。

五、责任分工1. 操作人员负责具体操作甲醇精馏回收塔的工作。

2. 监测人员负责对甲醇精馏回收塔的运行情况进行监测,并做好相关记录。

六、监督检查相关部门要对甲醇精馏回收塔的操作情况进行定期监督检查,发现问题及时处理。

七、附则本规程自颁布之日起执行,如有需要进行修改,需经相关部门审批。

总之,甲醇精馏回收塔操作规程的制定是为了保障设备运行安全,提高甲醇回收率,确保产品质量,同时也要求操作人员严格按照规程进行操作,做好安全防范措施。

甲醇精馏塔控制参数优化摘要:针对第二净化厂的两套设计负荷为100m3/d的甲醇回收装置目前的运行情况。

与通过现场采集精馏塔的运行数据的方法,找出精馏塔运行中存在的主要问题。

根据第二净化厂甲醇污水水质含醇浓度偏高及甲醇回收精馏塔运行不稳的实际情况,利用Pro/Ⅱ软件模拟不同操作工况下塔的运行情况,优化精馏塔的运行参数并提出了稳定运行的对策,保证了甲醇回收装置高效、平稳地运行。

关键词:甲醇回收精馏塔控制参数优化一、甲醇回收工艺流程甲醇回收系统中最为核心的装置为精馏塔。

精馏塔的稳定运行保证产品甲醇合格(浓度>95%),塔底水浓度小于0.1%的指标。

要想保证精馏塔满足设计及运行要求,其运行参数需根据需要根据实际情况来调整,来提高产品甲醇浓度,降低塔底水含醇量。

二、甲醇回收精馏塔装置概况(一)精馏塔设计参数第二净化厂的1#、2#精馏塔均采用37层斜孔塔盘,板间距为450mm。

斜孔为K型,大小为20X15。

精馏段为“填料”结构,规整填料为1 段,高度为4.5 米,分为6层,每层厚度为15cm。

填料采用孔板波纹350Y,设有填料支撑和填料压板,填料支撑采用格栅式。

精馏塔顶部设置有回流管和高效液体分布器。

表1精馏塔设计参数表名称设计处理量进料量进料温度进料含醇浓度精馏塔 100m3/d 4.5m3/h 80—90℃10%--30%(wt%)产品甲醇浓度塔底水含醇浓度塔顶温度塔底温度回流温度≥95%(m%)≤0.1%(m%)66--67℃102—110℃≤67℃塔底压力塔顶压力产品甲醇温度塔底水外输温度产品甲醇温度120—150KPa(绝)常压≤40℃≤40℃≤45℃三、精馏塔计算机模型的建立(一)模型的建立建立模型,需要确定以下数据①选择合适的热力学方程②计算提留段的塔板效率和理论板数③计算精馏段的塔板效率和理论板数通过模拟,得到精馏塔的模型:热力学方程选用“Alcohol Package”,其精馏段为4层理论塔板,提馏段为16块理论塔板。

181 概述内蒙古荣信化工有限公司100万t/a甲醇装置采用英国Johnson Matthey的甲醇合成和精馏技术,生产出符合美国联邦O-M-232LAA级和中国GB338-2004优等级甲醇的产品。

其中甲醇精馏采用节能的三塔流程。

甲醇在我国化工行业中一直扮演着重要的角色,目前80%以上的甲醇来源于煤炭转化,利用煤气化产生的CO、CO 2和H 2在Cu-Zn催化剂作用下合成粗甲醇,再经过分离、精馏对甲醇进行提取,精馏系统一般包括预精馏塔、精馏塔、回收塔(常压塔)。

回收塔流程如下:由精馏塔塔底排出的含醇液(138.1℃、0.772M P a G 甲醇74%),经过减压后(85℃、0.08MPaG 甲醇74%)进入回收塔。

塔顶的甲醇蒸气经回收塔回流冷却器冷凝至65℃,冷凝后的甲醇液进入回收塔回流槽,甲醇液体经回收塔回流泵加压,一部分作为回流送入回收塔顶部;另一部分经回收塔产品冷却器冷却至40℃,分析合格后作为产品送入精甲醇计量槽。

2 运行现状回收塔在使用过程中存在以下问题:1)底部塔盘采用固阀塔盘,气体上升压力较大,降低了气相与液相间的换热效率,降低液相中甲醇的汽化量,使得塔底液位升高,当塔底液位高于返塔气相入口时,会造成返塔气相在塔底液相中搅动,产生气泡爆破,损伤塔盘;2)塔盘包括受液盘和降液板,受液盘与支撑圈之间、降液板与连接板之间直接采用螺栓连接,下部塔盘受到的气相和液相冲击较大,螺栓容易松动,导致下部塔盘脱落,影响回收塔的正常工作;3)回收塔下部第一层塔盘与返塔气相入口之间的距离小,导致底部第一层塔盘受到较大的返塔气相冲击力,容易脱落。

4)由于塔盘多次出现脱落现象,导致回收塔提馏段分离效果不佳,废水液位居高、釜温降低,废水中甲醇含量超标(最高时高达2%),造成甲醇消耗增加。

5)回收塔塔盘掉到到塔釜后,造成塔釜气相空间变小,改变再沸器气相气流方向,冲击塔釜液相,造成塔底液位波动频繁,难以控制。

粗甲醇精馏是个十分耗能的过程,所以控制甲醇的生产成本非常有必要。

尽管大量的节能精馏系统提出,但甲醇精馏仍有很大的节能潜力。

为了进一步降低甲醇精馏的能耗,现提出一种新型的多级五塔精馏过程,这本质上是对现有四塔精馏过程的一种改进。

四塔精馏由预精馏塔、加压塔、常压塔和回收塔组成。

新五塔精馏方案在原来四塔精馏方案中的加压塔后增加了一个中压塔。

通过这种方式,原加压塔和常压塔的负荷下降了约30%。

该五塔精馏方案实现了多效精馏过程包括预精馏塔、加压塔、中压塔、常压塔和回收塔之间的一种高效的热量循环利用。

稳态模拟过程结果表明在每两个换热器间的温差是适当的,能够有效的传热。

经济方面分析显示五塔精馏方案与四塔精馏方案相比可减少33.6%的能耗。

成本的显著节约说明该五塔精馏方案是经济可行、可以实现的。

关键字:甲醇;多级精馏;热量利用过程模拟;节能1 简介精馏,是在化工行业中应用最广泛的分离技术,约消耗的3%世界能源。

尽管该技术已经成熟和得到不断优化,但其仍是一个十分耗能的操作过程。

为了降低能源消耗,70年前首次引入了热量循环利用的概念。

热量循环利用的基本思想是物质之间的冷热交换。

到目前为止,各种热量循环利用精馏方案不断提出,最近的一篇学术文章中有详细描述。

今天,经济因素加上环境问题(如二氧化碳排放)正起着振兴蒸馏塔的热效率的作用。

甲醇生产过程中,精馏是标准的分离方法。

目前,相当多的甲醇生产厂家利用天然气生产合成气。

原始的低压甲醇生产过程是在甲醇合成反应器中添加催化剂,有种典型的两塔精馏系统采用的原料是含水和一些有机杂质的粗甲醇。

这种方案在文献中有广泛的报道。

自1970年代中期以来由于能源危机的急剧上升,甲醇生产技术的许可者和经营者集中越来越关注可以替代这种标准两塔精馏系统的方案。

到目前为止,提出许多了替代方案,其中鲁奇发明的两级三塔装置被广泛应用于工业生产。

这些替代方案中有种两塔精馏方案是将两个塔分别处于在不同的操作压力之下,这样处于高压的塔生产的产品可使处于较低压的塔生产的产品进行再沸。

甲醇回收塔工艺流程嘿,朋友们!今天咱就来讲讲甲醇回收塔工艺流程这档子事儿。

你想啊,这甲醇回收塔就好比是一个神奇的大魔法师,它能把那些混杂在一起的甲醇给变出来,还能让它变得纯净又好用。

咱先说说这原料是怎么进去的吧。

就好像是一群小伙伴排着队走进一个神秘的城堡,它们带着各种各样的东西,有甲醇,还有其他的一些杂质啥的。

然后呢,这些原料就顺着管道,一路欢快地流进了甲醇回收塔这个大城堡里面。

在塔里面啊,可就热闹了。

温度和压力就像是两个指挥家,它们指挥着甲醇和杂质们开始跳舞。

甲醇比较轻,就像是个灵活的小精灵,一下子就往上飘,而那些杂质呢,就比较笨重啦,只能慢慢往下沉。

这就像是一场精彩的舞蹈比赛,甲醇精灵脱颖而出。

接着呢,经过层层的分离和纯化,纯净的甲醇就从塔顶跑出来啦,就像是冠军戴上了闪亮的王冠。

这纯净的甲醇啊,那可真是宝贝呀,用处可大着呢!可以用来做各种各样的东西,给我们的生活带来便利。

这时候你可能会问啦,那那些杂质怎么办呢?哈哈,它们就被留在塔里面啦,或者从塔底排出去,就像是被淘汰的选手,虽然也努力过,但没办法,只能乖乖退场咯。

这整个过程就像是一场奇妙的冒险,原料们走进塔中,经历了各种挑战和考验,最后出来的就是我们需要的宝贝甲醇。

你说神奇不神奇?咱再想想,生活中不也有很多这样类似的事情吗?就像我们努力去追求自己的梦想,会遇到各种困难和挫折,但只要我们坚持不懈,就像甲醇在回收塔中不断纯化一样,最终也能收获属于我们自己的成功呀!甲醇回收塔工艺流程虽然看似复杂,但只要我们用心去理解,就会发现它其实充满了趣味和奥秘。

它就像是一个默默工作的大力士,为我们的生活和工业生产贡献着自己的力量。

所以啊,可别小看了这个家伙哦!这就是甲醇回收塔工艺流程啦,是不是挺有意思的呀?希望大家都能像了解这个工艺流程一样,去发现生活中那些看似平凡却又无比神奇的事情,让我们的生活变得更加丰富多彩!。

120 |2.1.1 原料中C5含量高,造成MTBE中C5含量高MTBE 的原料碳四中C5含量增加,与MTBE 相比,C5组分的沸点低,挥发度高,因而易于优先汽化,导致灵敏板上C5含量比MTBE 高,温度低于高含量MTBE 时灵敏板上的温度。

伴随塔顶回流使部分C5回到塔底,造成MTBE 产品中C5含量超标。

因此只能通过控制气分原料液化气中C5含量,来控制MTBE 产品中C5含量。

2.1.2 原料带水,使异丁烯与之反应生成叔丁醇在反应条件下,异丁烯水合生成叔丁醇。

CH 2C(CH 3)2 + H 2O =C(CH 3)3OH在反应过程中生成叔丁醇的选择性最大,MTBE 反应次之,二聚物、二甲醚反应最弱。

因此原料中只要有水存在,就会生成叔丁醇。

而水的来源主要是回收甲醇带水。

因此,在日常操作中,强化甲醇精馏塔的操作,使回收的甲醇水含量低于0.5%,从而减少副反应的发生,有效控制了叔丁醇的生成。

2.1.3 原料进料量和异丁烯含量波动大在异丁烯醚化反应条件下,醇烯比不同,反应生成物不同。

甲醇含量低,醇烯比小,异丁烯自聚生成二聚物:2CH 2C(CH 3)2=CH 3C(CH 3)HCHCHC(CH 3)HCH 3异丁烯含量低,醇烯比大,甲醇缩合生成二甲醚:2CH 3OH =CH 3OCH 3+H 2O选择适当的醇烯比,可使副反应控制在有限范围内。

我们公司MTBE 装置是气分装置的混合C4直接热进料,再者重油催化装置由于加入降烯烃助剂,使液化气中异丁烯的含量波动,造成MTBE 进料量及原料中异丁烯含量波动较大。

装置没有设置醇烯比在线分析仪,操作工根据质检中心原料分析数据,手动计算应加入的甲醇量,计算过程复杂,耗时较长。

而且离线分析法取样,检测时间长。

为了及时、准确地调整醇烯比,依据醇烯比计算公式,列出不同异丁烯含量的C4进料量和异丁烯的浓度来选取对应的甲醇进料量①,并将醇烯比控制在最佳范围内,提高MTBE 纯度。

化工原理课程设计说明书设计题目:甲醇-水系统甲醇回收精流塔设计设计者:专业:化学工程与工艺学号:指导老师:2006 年 6 月 19 日化工原理课程设计任务书设计题目:甲醇-水系统甲醇回收精流塔设计设计条件:处理量:15,000吨/年进料浓度:20%<质量)处理要求:塔顶浓度≧ 98%<质量)塔底浓度≦0.2%<质量)年工作小时: 7200小时专业:化学工程与工艺学号:姓名:指导老师:2006 年 6 月 19 日目录一前言---------------------------------------------------------4二.工艺流程确定和说明------------------------------------------5三.工艺计算和主体设备设计--------------------------------------61.工艺条件----------------------------------------------------62.汽液平衡关系及平衡数据--------------------------------------63.塔的物料衡算------------------------------------------------7 4.物料性质计算----------------------------------------------105.气液负荷计算-----------------------------------------------156.塔和塔板主要工艺尺寸计算-----------------------------------16四.配套设备选型-----------------------------------------------191.换热器-----------------------------------------------------192.储槽计算---------------------------------------------------213.接管的选型-------------------------------------------------224.泵---------------------------------------------------------245.温度计-----------------------------------------------------266.压力计-----------------------------------------------------267.液位计-----------------------------------------------------268.流量计-----------------------------------------------------269.设备一览表-------------------------------------------------27五.选用符号说明-----------------------------------------------28六.参考文献---------------------------------------------------29七.后记-------------------------------------------------------29八.附录(工艺流程简图>-----------------------------------------30一.前言甲醇,又名木醇,分子式为CH3OH,分子量:32.04.本品为有特殊气味的易挥发、易燃烧的液体.有毒,人饮后能致盲.比重0.791<20℃),沸点64.50℃,能与水和多数有机溶剂混溶.本品为基本有机化工原料,可用作甲醛,合成纤维,合成树脂,医药,农药等产品的重要原料,并可用作有机物质的萃取剂和酒精的变性剂等.在有机合成工业中,它是仅次于烯烃和芳烃的另一重要基础有机原料,广泛应用于有机合成、染料、医药、涂料和国防等工业.随着技术的发展和能源结构的改变,甲醇又开辟了许多新的用途.甲醇是较好的人工合成蛋白的原料,蛋白转化率较好,发酵速度快,无毒性,价格便宜.甲醇是容易输送的清洁燃料,可以单独或与汽油混合作为汽车燃料,用它作为汽油添加剂可起节约芳烃、提高辛烷值的作用,汽车制造业将成为耗用甲醇的巨大部门.甲醇是直接合成醋酸的原料,实现了在较低压力下甲醇和一氧化碳合成醋酸的工业方法.甲醇可直接用于还原铁矿,得到高质量的海绵铁.特别是近一年来碳化学工业的发展,甲醇制乙醇、乙烯、乙二醇、甲苯、二甲苯、醋酸乙烯、醋酸、甲酸甲酯和氧分解性能好的甲醇树脂等产品,正在研究开发和工业化中.甲醇作为环保型液体燃料,便于携带和运输,有未来主要燃料的候补燃料之称,甲醇的重要用途以及生产甲醇的原料的广泛性,使甲醇合成和应用的研究开发越来越受到人们的重视.但是,合成所得的甲醇为粗甲醇,一般只含有86.3%左右的甲醇,其余成分必须从粗甲醇中除去,才能得到成品—精甲醇.分离混合物的方法很多,在化学工业中,化工原料及产品的分离与精制,多是采用精馏来达到目的.精馏是根据液态混合物中各组分挥发能力的差异采用多次气化同时又多次部分冷凝的原理,将混合物分离为所要求的组分的方法.精馏操作则主要通过塔设备来实现.塔设备投资约占化工、石化工程总投资的30%~40%.塔设备的分离效率,在生产中对产品的纯度、产品的回收率、工业过程的能耗等,都起着至关重要的作用.塔设备按其结构分为两大类:板式塔;填料塔.其中,板式塔的研究起步较早,它具有结构简单、造价低、适应性强、易于放大等优点,但也有诸如投资费用高,填料易堵塞等缺点.最近几十年来,填料塔技术也取得长足的进步.由于性能优良的新型高效填料的相继问世,特别是规整填料及新型塔内件的不断开发和基础理论的深入,既提高了塔的通过能力和分离性能又保持了压降小和性能稳定等特点.因此填料塔已被推广到大型汽液操作中,在某些场合代替了传统的板式塔.随着对填料塔的研究和开发,性能优良的填料塔必将大量用于工业生产中.塔型的选择影响因素很多,主要包括物料性质,操作条件,塔设备的制造安装和维修等.1.物料性质有关的因素(1>.易起泡的物系在板式塔中有严重的雾沫夹带现象或引起液泛,故采取填料塔为宜<填料不易形成泡沫).本实验物系为甲醇-水,易起泡,故选取填料塔.(2>.对于易腐蚀介质可选用陶瓷或其他耐腐蚀性材料作填料,对于不腐蚀截至,则可选金属或塑料填料,而本设计分离甲醇和水,腐蚀性小可选用金属填料.2.跟操作条件有关的因素(1>.传质过程受气膜控制的系统,选用填料塔为宜,因为填料塔层中液相为膜状流,气相湍动,有利于减小气膜阻力.(2>.难分离物系与产品纯度要求较高,塔板数很多时,可采用高效填料.(3>.若塔的高度有限制,在某些情况下选用填料塔可降低塔高,为节约能耗,本设计选用填料塔(4>.要求塔内内存液量小、停留时间短、压强小的物系,宜采用规整填料. 本设计目的为分离甲醇-水混合液,处理量不大,终上所述,选择填料塔. 二.工艺流程确定和说明V101-原料储槽V102-中间槽P101-进料泵P102-回流泵E101-过滤器E102-进料预热器 E103-冷凝器E104-再沸器TQ101-甲醇精馏塔a-进料b-釜液出料c-排空d-出料图1:甲醇-水精馏流程草图流程如图所示:由原料储槽储存原料或上一工段送来回收的甲醇液.料液通过进料泵加压泵出,再经过滤器、进料预热器,打进精馏塔加料板进料.大部分的塔顶气相由冷凝器冷凝,不凝性气体放空.所有的冷凝液先是存在缓冲槽内,一部分由回流泵打回塔顶作为回流液,另一部分则作为产品输送到罐场.塔釜釜残液甲醇浓度为0.2%<质量分率),可直接排放入地沟. 1.加料方式加料方式有两种,分别为高位槽加料和泵直接加料.采用高位槽加料,通过控制液位高度,可以得到稳定的流量和流速,通过重力加料,可以节省一笔动力费用,但由于多了高位槽,建设费用也相对增加.采用泵直接加热,受泵的影响,流量不太稳定,从而影响了传质效率,但结构简单,安装方便,并能较大地节约设备费用.本设计采取泵直接加料方式.2.加料热状况采用泡点进料.泡点进料和接近泡点的冷料液进料都可获得较大的传质推动力,从而减少理论板数,节省一定的设备费用.但泡点进料对稳定塔操作较为方便,且基于恒摩尔流假定,泡点进料可使精馏段和提留段上升蒸汽的摩尔流量相等,故可使精馏塔段和提留段的塔径基本相同,制造上较为方便. 3.冷凝方式塔顶冷凝采用全凝器,用水冷凝,甲醇和水不反应,且容易冷凝,故采用全凝器.塔顶出来的气体温度不高,冷凝后回流液和产品温度不高无需进一步冷却,此次分离也是想得到液体甲醇,选用全凝器符合要求.5.回流方式采用强制回流.由于本设计任务的塔板数较多,故不便将分凝器装在塔顶,所以不宜采用重力回流.6.加热方式采用间壁蒸汽加热,本次设计任务对分离效果的要求较高,故需采用使釜液部分汽化的办法,以维持产品和釜液的浓度,减少理论板数,节约设备费用.三.工艺计算及主体设备设计1.工艺条件系统进料: 25ºC处理量: 15,000吨/年进料浓度: 20%<质量)处理要求:塔顶浓度≧ 98%<质量)塔底浓度≦0.2%<质量)塔顶压强: 109.5kPa<绝压)塔釜压强: 115kPa塔顶冷凝全凝器.塔底再沸器间壁加热.进塔物料状态:泡点进料冷却水温: 28ºC加热蒸汽: 0.2 Mpa年工作:7200小时年工作日:300天,连续操作2.汽液平衡关系及平衡数据表1:甲醇-水汽液平衡数据T x/y图2:甲醇-水体系t-x-y 相平衡曲线图3.塔的物料衡算3.1由质量分率求甲醇水溶液的摩尔分率:3.2.全塔物料衡算F==29.3则有:解得 W=25.58 D=3.71 3.3求解R Min ,R,N Min ,N T采用图解法求解最小理论塔板数,作图(a>图解法求解最小理论塔板数-全图(b>图解法求解最小理论塔板数-局部放大图图3:图解法求解最小理论板数由图读知Nmin=6.9-1=5.9原料泡点进料,故x q=x F=0.1233,从图可知y q=0.4653,故有:对于指定的物系,R Min只取决于分离要求,即设计型计算中达到一定分离程度所需回流比的最小值,实际操作回流比应大于最小回流比.但增大回流比,起初显著降底所需塔板层数,设备费用明显下降.再增加回流比,虽然塔板层数仍可继续减少,但下降的非常慢.与此同时,随着回流比的加大,塔内上升蒸气量也随之增加,致使塔径、塔板面积、再沸器、冷凝器等设备尺寸相应增大.因此,回流比增至某一数值时,设备费用和操作费用同时上升,回流比的采用原则是使设备费用和操作费用的总费用最小.通常,适宜回流比的数值范围为R=<1.1~2.0)R Min.本设计取R=1.4116R Min=1.4116R Min=2所以精馏段操作线方程方程为因为泡点进料,所以q线方程为=0.1233采用图解法求解理论塔板数(a>图解法求解理论塔板数-全图(b>图解法求解理论塔板数-局部放大图4:图解法求解理论塔板数由图可得,理论塔板数为N T=13.3-1=12.3或采用吉利兰图(R-Rmin>/(R+1>=(2-1.4168>/3=0.1944在0.1到0.9范围内X=(R-Rmin>/(R+1>Y=(N-Nmin>/(N+2>Y=0.545827-0.591422X+0.002743/X=0.445Nmin=5.9N=12.2与图解法近似,证明计算无误.4.物料性质计算4.1平均温度由安托尼方程(>查表得:表2:安托尼方程参数列方程式得0.965*Exp[11.9643-3626.55/(T-34.29>]+0.035*Exp[11.6834-3816.44/(T-46.13> 1.095由mathmatic 解得塔顶温度=67.2℃列方程式得0.001126*Exp[11.9643-3626.55/(T-34.29>]+0.998874*Exp[11.6834-3816.44/(T-46.13>]=1.15由mathmatic由解得塔釜温度=103.5℃列方程式得0.1123*Exp[11.9643-3626.55/(T-34.29>]+0.8877*Exp[11.6834-3816.44/(T-46.13>]=(1.095+1.15>*6.2/12.2由mathmatic解得进料温度=96℃℃℃4.2平均分子量塔顶=0.917=0.965=0.917*32.04+0.083*18.02=30.88kg/kmoll=0.965*32.04+0.035*18.02=31.55kg/kmolv进料板=0.1233=0.0986=0.1233*32.04+0.8767*18.02=19.75kg/kmoll=0.0986*32.04+0.9014*19.02=20.30kg/kmolv塔釜=0.000282=0.001126=18.02kg/moll=18.02kg/molv精馏段=(0.1233+0.917>/2=0.520=(0.0986+0.9650>/2=0.531=0.520*32.04+0.480*18.02=25.31kg/kmoll=0.531*32.04+0.469*18.02=25.46kg/kmolv提馏段=0.061=0.049=0.061*32.04+0.939*18.02=18.88kg/kmoll=0.049*32.04+0.951*18.02=18.71kg/kmolv4.3平均液相密度塔顶进料板塔釜精馏段提馏段查得81.6℃下甲醇水由得:精馏段液体平均密度=823kg/m3查得99.5℃下甲醇水由得:提馏段液体平均密度=927kg/m34.4塔的压力塔顶的压力:109.5 kPa塔釜的压力:101.3kPa+13.7kPa=115.0kPa所以精馏塔的压力降为:=5.5kPa塔顶压力=109.5kPa,取每层塔板压力降==0.46kPa 精馏塔平均压强P=111.1kPa提馏塔平均压强P=113.85kPa4.5平均气相密度4.6液体粘度查得A B甲醇555.30 260.64水658.25 283.16塔顶: 67.2℃时进料板: 96℃时塔釜: 103.5℃时精馏段平均液相粘度提馏段平均液相粘度4.7液体表面张力计算t=67.2℃,查甲醇表面张力16.0mN/m 水表面张力0.65mN/m,塔顶液体表面张力t=81.6℃,查甲醇表面张力17.2mN/m 水表面张力0.64mN/m,进料板液体表面张力t=103.5℃,查甲醇表面张力14.6mN/m 水表面张力0.59mN/m,进料板液体表面张力精馏段液体表面张力提馏段液体表面张力4.8塔的工艺条件和物料性质列表表3:工艺条件列表(a>(b>表4:物料性质列表5.气液负荷计算5.1精馏段汽相负荷计算5.2精馏段液相负荷计算5.3提馏段汽相负荷计算5.4提馏段液相负荷计算6.塔和塔板主要工艺尺寸计算6.1填料选择甲醇-水不属于难分离系统,腐蚀性较小,采用金属阶梯环DN38填料,查表得填料因子160.6.2塔径计算6.2.1精馏段塔径计算横坐标查埃克特通用关联图得纵坐标1.179=3.169m/s对于不同填料,所采用的泛点率<操作空塔与泛点气速之比)不同.对于散装填料: U/U f=0.6~0.85对于规整填料: U/U f=0.6~0.95因设计的填料塔采用的是散装填料,加压操作应取较高泛点率,故取泛点率为0.85即 u=0.85=2.693m/sVs=nRT/P=11.1*8.3145*348.7/167500=0.1929m3/sD=6.2.2提馏段塔径计算横坐标纵坐标=3.624m/su=0.85=3.080m/sVs=nRT/P=7.428*8.3145*348.7/167500=0.1286m3/sD=6.2.3圆整计算圆整,取D=0.32m6.3塔高H计算等板高度法,取HETP=0.4mZ=HETP*N T=12.2*0.4=4.88m对于计算出的填料层高度,还应留出一定的安全系数.根据设计经验,填料层的设计高度一般为,取6.4压降的计算6.4.1精馏段查埃克特通用关联图得:6.4.2提馏段查埃克特通用关联图得:6.4.3检验:3804.3+1695.6=5499.9kPa所以假设成立,D=0.32m6.5计算结果列表表5:物料衡算表表6:填料塔参数表四.配套设备选型1.换热器在本设计任务中,甲醇浓度都比较高,在换热时不能直接与冷流体混合,所以应采用间壁式换热器.在冷、热流体的初、终温度相同的条件下,逆流的平均温差较并流的大.因此,在换热器的传热量Q及总传热系数K值相同的条件下,采用逆流操作效果较好.若换热介质流量一定时,可以节省传热面积,减少设备费;若传热面积一定时,可减少换热介质的流量,降低操作费.因而,工业上多采用逆流操作.同时,若换热器两端冷、热流体的温差大,可使换热器的传热面积小,节省设备投资.但要使冷、热流体温差大,冷却剂用量就要大,增加了操作费用,故温差的取值应考虑其经济合理性,即要选择适宜的换热器两端冷、热流体温差,使投资和操作费用之和最小.1.1原料液换热器根据《化工设计》书可知K的取值范围一般在400-600W/m2℃,由于换热器在使用过程中会形成污垢,导致K的减小, 故取K=450 W/m2℃查《化学工程手册》可得:原料液25,进料温度96,原料液的质量分率为0.225时,96时,原料液于25预热至87的平均热容则预热器原料液吸收的热量为:Q=预热器采用120℃的过热蒸汽预热水蒸气120℃→120℃甲醇水 25℃←96℃Δt 95℃24℃平均温差传热面积A=选用浮头式换热器,选用型号为:F B325-5-40-2,公称直径325mm,公称压力40,2管程,排管数32根,管子为,换热面积为5m,计算传热面积7.4m.标准图号为:JF001.计算值大于所需的实际传热面积,故符合要求.1.2塔顶冷凝器假设冷流体从25℃升至40℃,热流体从气体冷凝为液体甲醇的沸点在60摄氏度度左右,67℃时,查得甲醇、水的汽化潜热:逆流换热,采用水冷却℃取据热量衡算可得:查《化工工艺设计手册》上册<第一版)选取U型管式换热器型号为YA 325-25-64/64-4图号为JY0061.3塔底再沸器103℃时查得甲醇、水的汽化潜热:逆流换热, 采用130℃的水蒸气加热℃取查《化工工艺设计手册》上册<第一版),选用立式虹吸式重沸器,型号为:GCH600-16-30,公称直径600mm,公称压力16,管子数32根,标准图号为:JB1146-71.计算值大于所需的实际传热面积,故符合要求.2 储槽选型在本设计任务中的储槽有原料液储槽和中间槽两种,而储槽的存储量是储槽设计及选型的主要参数.故应从储槽的存储量来设计.2.1原料液储槽原料液的存储量是要保证生产能正常进行,主要根据原料生产情况及供应周期而定的.一般说来,应保证在储槽装液60%~80%,如不进料仍能维持运作24小时.取装料60%~80%是因为在工业中为了安全,储槽一般要流出一定的空间.该设计任务中,取储槽装料70%,即装填系数为0.7.原料液温度为t=25℃,此时进料液中各物料的物性是:甲醇:质量浓度水:质量浓度进料液体积流量:所需的储槽体积:原料储槽工作于常温、常压下,甲醇是一级防爆品, 综合以上因素,最终选用选用卧式椭圆形封头容器<JB1422-74),选图号为:R28-2.5-32的卧式椭圆形封头容器, 公称容积Vg=63m3,计算计算值V=63.9m3,筒体公称直径Dg=3000mm,筒体壁厚S=8mm,筒体长度L=8000mm,封头厚度S=12mm,材1 F,允许腐蚀裕度1.5,设备重量8150Kg.质A3中间槽:中间槽是储存回流量及出料的储罐.甲醇精馏过程为连续生产,中间槽的设计依据是中间槽装液60%~80%能保持至少1~2个小时的流量,该设计任务中,槽装液70%,即取安全系数为0.7,保持流量2小时.进料槽的体积流量:中间槽实际体积中间槽的工作压力取常压,根据文献,可用立式平底锥盖容器系列<JB1422-74).选取图号为:R23A-00-16公称容积计算体积,工作体积,筒体公称直径=1400mm,壁厚5mm,高度2400mm,材质,设备重量672Kg.3.接管的选型管径的设计是根据流体的特性、工艺要求及基建费用和运转、维修费用的经济比较确定,因为管径大,则壁厚,重量增加,阀门、管件尺寸也增加,使基建费用增加;管径小,则管内流速增加,流体阻力增加,动力消耗即运转费用增加.在设计过程中,对所有的管道都进行这样的经济比较是不可能的,一般用常用流速的经验值来计算管径.初步选定流体的流速后,通过计算或查管径算图来确定管径,最后圆整到符合公称直径的要求.3.1 进料管的设计进料量流量一般液体流速经验值为1.5~3,现取进料管中流速,则进料口管径为:选用为管道为冷扎无缝钢管<YB231—64),外径20mm,壁厚 2.2mm,管内径15.6mm大于D,满足要求.3.2 塔顶气体出口管塔顶气体摩尔流量为V=(R+1>D=11.1mol/s管内气体流速的经验值u=15管径选用管道为冷扎无缝钢管(YB231-64>,外径6mm,壁厚0.25mm,管内5.5mm, 大于d满足要求3.3回流进口管回流液的摩尔流量为L=RD=7.42mol/s 回流液的平均密度回流液的体积流量取回流液流速为u=1.5m/s,回流管内径为选用管道为冷扎无缝钢管(YB231-64>,外径20mm,壁厚0.5mm,管内16mm大于d,满足要求.3.4 再沸器出口管=V=11.1mol/s取管内气体流速u=15,则再沸器所需管内径:选用管道为热扎无缝钢管(YB231-64>,外径150mm,壁厚6mm,管内径138 mm 大于d,满足要求.3.5 釜液输出管取釜液流速u=1.5m/s,则釜液输出管所需内径为:选用管道为冷扎无缝钢管(YB231-64>,外径28mm,壁厚1mm,管内径26mm大于d,满足要求.4.泵该工艺流程具有两个主要的泵装置,一个为进料泵,负责把液体打进填料塔;另一个为回流泵,负责把回流液打回塔内重新进行精馏.由于所设计的泵用于输送化工液体,与一般泵不同,它要求泵操作方便,运行可靠,性能良好和维修方便.泵的选型首先要根据被输送物料的基本性质,包括相态、温度、粘度、密度、挥发性和毒性等,还要考虑生产的工艺过程、动力、环境和安全要求等条件.在流量小而压头高、液体又无悬浮物且粘度不高的情况下,选用旋涡泵较为适宜.4.1 进料泵进料液在25℃下,各物料的密度为:甲醇:水:进料液的平均密度进料液的流量取泵的安全系数为1.1,进料泵的设计流量=2.412进料液由进料泵打到进料板处,提馏段理论板数5.2,提馏段填料层高度:进料泵最小扬程=提馏段填料层高度+塔底预留空间及裙座高,本次设计任务中,塔底预留空间及裙座高可取1.5m.进料泵扬程 H=2<提馏段填料层高度+1.5m)==8.76m选用IS65-50-125,转速1450r/min,流量15m3/h,扬程8.8m,轴功率0.21kw,泵重50kg,效率53%.4.2回流泵料液在67℃下冷凝回流,前已算得回流流量取安全系数为1.2,则回料泵的设计流量回流泵扬程 H=2<总填料层高度+1.5m)==16.6m选用IS50-32-125离心泵,转速2900r/min,流量15m3/h,扬程18.5m,轴功率1.26kw,泵重32kg,效率55%.5 温度计根据该设计任务,温度范围在150℃内.根据文献<4),可选用镍铬-铜镍(WRKK>型热电偶,分度号为E,套管材料1Cr18Ni9Ti,外径d=2mm,测量范围0~300℃,允差值3℃.最高使用温度700℃,公称压力P≤500kgf/cm2.也可选用WRK-240型隔爆镍铬-铜镍热电偶,分度号E,结构特征:固定螺纹安装,测温范围0~600℃,公称压力P100kgf/cm2.6 压力计选用压力测量仪表时,要考虑其量程、精度及介质性质和使用条件因素,该设计任务压力不高,变动不大,工业用精度要求为1.5至2.5级,介质无腐蚀性不易堵塞.压力表安装的地方,应力求避免振动和高温的影响.取压管的内墙面与设备或管道的内壁应平整.无凸出物或毛刺以保证正确取得静压力.被测介质温度超过60℃时,取压口至阀门见或阀门至压力表间应有冷凝管.根据该设计任务,查阅文献<4),选用电接点压力表.电接点压力表有触点装置,在被测压力逾出上下限时能实现自动控制,发讯和报警.适合在周围环境适度为-40~60℃,相对湿度不大于80%下使用.根据该设计任务,查阅文C,精度等级 1.5级,测温范围献<1)选用防爆型电接点压力表YX-160-B32.5kgf/cm2.7 液位计7.1 原料槽液位计该设计任务中,原料槽采用卧式椭球形封头容器,筒体公称直径3m,故所选液位计测量范围大致在0~3m,希望实现自动控制, 查阅文献<4),可选用ULF-2型电远传翻板式液位计,该液位计能就地指示和远传液位,可与ULFX-2型液位数字显示报警仪配套使用.ULF-2-H防爆远传翻板液位计和ULF-2-ⅢCH防爆液位数字显示报警仪配套使用,可用于爆炸危险场合的液位测ⅢC量.ULFX-2,ULF-2-H适合在环境温度-10℃~40℃和相对湿度不大于80%ⅢC下使用,电源电压为220V,50Hz.7.2 中间槽液位计浮筒式液位计,UTQ型气动浮筒式液位测量仪是对工业生产过程中容器内液位或界面实现就地指示和调节基地式液位仪表.调节带变送的UTQ型气动浮筒式液位测量仪可作为现场的液位变送单元与QDZ-Ⅱ型气动单位组合仪表配套使用,实现控制室的集中控制.根据该设计任务,UTQ-151型气动浮筒液位条件变送器,结构形式:内浮筒,顶置法兰.8 流量计化工过程中需经常对物料进行流量和总量的测量.流量是指单位时间内通过的物料量.所选依据主要为介质的性质及流量测量范围.针对该设计任务,选用LZJ型带筋玻璃转子流量计.转子流量计用来测量液体、气体介质的流量,特别适合测量中小管径、较低雷诺数的中小流量.刻度为线性,压力损失小而且恒定,使用维护方便.LZJ型带筋玻璃转子流量计是玻璃转子流量计的变形产品,其优点是:转子稳定,测量精度高,可测部分不透明的界限,使用范围广,锥管强度高,使用寿命长,锥管两端密封性好,刻度着色牢固,读数清晰.8.1进料管流量计根据该设计任务,选用LZJ-40A型,测量比1:10,测量范围250~2500(L/h>,单机精度1.5,互换精度2.5,转子材料不锈钢,允许被测介质状况:-20~120℃,压力≤6kgf/cm2.8.2 回流管流量计根据该设计任务,选用LZJ-25A型,测量比1:10,测量范围100~1000(L/h>,单机精度1.5,互换精度2.5,转子材料不锈钢,允许被测介质状况:-20~120℃,压力≤6kgf/cm2.9.设备一览表表7:设备一览表五.选用符号说明英文希腊文A 安托尼方程系数ρ密度 kg/m3B 安托尼方程系数μ粘度 Pa·sC 安托尼方程系数热容 kJ/(kg.℃>Φ填料因子 m-1D 直径 m塔顶产品摩尔流量kmol/h Ψ液体密度校正系数上下标说明F 进料摩尔流量 kmol/h A 甲醇g 重力加速度 m/s2 B 水HETP 填料层等板高度 m D 塔顶产品K 传热系数 w/(m2·℃> F 进料M 物料质量流量 kg/h摩尔质量 kg/kmolf 泛点N 理论板数i 纯组分P 压力 Pa L 液体Q 传热量 kJ/h Min 最小量r 汽化潜热 kJ/kg m 平均值S 换热器面积 m2 s 饱和蒸汽T 绝对温度 K V 气体或蒸汽t 摄氏温度℃平均u 流体流速m/s 提馏段V 容器体积 m塔内蒸汽量 mol/s体积流量 m3/sW 塔釜产品摩尔流量kmol/hx 物料摩尔分率Z 理论填料层高度 m六.参考文献1.《化工传质与分离过程》贾绍义,柴诚敬化学工业出版社2.《化工流体流动与传热》柴诚敬,张国亮化学工业出版社3.《化工热力学》陈钟秀,顾飞燕,胡望明化学工业出版社4.《化工设计》黄璐,王保国化学工业出版社5.《化工工艺设计手册》国家医药管理局上海医药设计院化学工业出版社7.《中国化工机械设备大全》蔡源众,成都科技大学出版社8.《甲醇工学》房鼎立,宋维端,肖任坚,朱炳辰审定化学工业出版社9.《化工设备机械基础》董大勤化学工业出版社10.《化工设备机械基础课程设计指导书》詹长福机械工业出版社11.《化工设备机械基础课程设计指导书》蔡纪宁,张秋翔化学工业出版社七.后记。

回收工段甲醇精制系统(TQ-503塔)HAZOP分析

1、工艺流程

物料经回收TQ-502釜和聚合TQ-302釜用泵输送,从塔中部进入TQ-503,经精馏塔再沸器加热后,返回精馏塔,气态甲醇经冷凝器冷凝后,进入回流槽,一部分由回流泵送至精馏塔顶作为塔顶回流液,另一部分送至甲醇储罐。

在这个过程中,由于再沸器内甲醇沸点较低不断蒸发,一些蒸发能力较低或不蒸发的物质则留在再沸器中,形成焦化物,成为发生事故最大的隐患。

2、HAZOP 分析

应用HAZOP 对精馏过程进行分析,找出事故潜在原因,采取有效措施为甲醇精制的安全生产做出保障。

以精馏塔作为分析节点,确定工艺参数偏差见表1,分析步骤见表2。

表1 工艺参数偏差

表2 HAZOP 分析步骤

以冷凝器作为分析节点,确定工艺参数偏差见表3,分析步骤见表4。

表3 工艺参数偏差

表4 HAZOP 分析步骤

2.2.3 以馏出槽作为分析节点,确定工艺参数偏差见表5 ,分析步骤见表6。

表5 工艺参数偏差

表6 HAZOP 分析步骤

2.2.4 以送出泵作为分析节点,确定工艺参数偏差见表7 ,分析步骤见表8。

表7 工艺参数偏差

表8 HAZOP 分析步骤。

甲醇回收工艺流程介绍

从共沸蒸馏塔顶或催化蒸馏塔顶流出的C4组分中含有与C4形成共沸物的1%—3%的甲醇。

含甲醇的C4混合物既不能用作烷基化原料,也不能做民用液化气燃料,必须将二者分离。

一般蒸馏的方法对己形成的共沸物是不能分离的,因此选择萃取的方法。

水与C4不互溶,却能与甲醇完全互溶,因此能把C4共沸物中的甲醇萃取出来,使C 4中的甲醇质量残余量小于0.0 1%,含甲醇的水溶液的相对密度大于C 4的相对密度,很容易沉降分离,用一个萃取塔完成这一过程。

作为萃取剂的纯水从塔(T00 1)的上部进入,C 4和甲醇共沸物从塔的底部进入,水为连续相,C4为分散相,二者逆向流动,在塔内填料(或筛板塔盘)作用下,两相充分接触并完成传质萃取过程,使C4中的甲醇进入水相。

水相经塔釜沉降后从釜底排出,C 4相经萃取塔顶扩大段的减速沉降,使C4相不含游离水后,从萃取塔顶部排出进入一个C 4缓冲罐,经再一次沉降脱水后即可出装置。

萃取塔排出的甲醇水溶液进入一个换热器,预热到一定温度后进甲醇回收塔(T0 0 2),回收其中的甲醇。

甲醇回收塔进料是含甲醇8%的水溶液,经分离,将甲醇和水分开,塔顶得含甲醇99%以上的甲醇,塔釜得含99.9%以上的水,从而达到回收甲醇的目的。

甲醇回收塔分离甲醇的工作原理是依据组分挥发度不同而达到分离的目的。

化工原理课程设计甲醇回收精馏塔在化工原理课程设计中,甲醇回收精馏塔被广泛应用于甲醇生产过程中,用于从甲醇废气中回收甲醇。

本文将介绍甲醇回收精馏塔的工作原理、组成和操作流程。

甲醇回收精馏塔是一种重要的设备,主要用于从甲醇废气中分离和回收甲醇。

甲醇是一种常见的有机化合物,在工业生产和实验室中广泛应用。

然而,甲醇废气中的甲醇含量较低,需要通过有效的分离和回收方式进行处理。

精馏塔通常由塔体、塔盘和内部装置组成。

塔体是一个高筒形的容器,内部装有塔盘。

塔盘是一种分离设备,可以将混合物分解成不同成分。

它由塔盘板、塔盘气孔和盘下的液面组成。

塔盘板上还有一个圆形液态通道,用于将液体层分成多个互不相干的层。

甲醇回收精馏塔的操作流程包括进料、蒸汽加热、塔盘分离和回收。

首先,甲醇废气进入塔体底部,并通过塔盘板均匀分布到各个塔盘上。

然后,通过加热方式,如蒸汽加热,提高塔体内的温度,以便使甲醇汽化。

在加热过程中,甲醇在塔盘上蒸发,形成甲醇蒸汽,并上升到上部塔体。

同时,底部的液体逐渐减少,形成醇液池。

蒸汽在塔盘上经过密排气孔,使醇液池的液位保持平稳。

当蒸汽上升到上部塔体时,经过冷凝器冷却后,甲醇再次凝结成液体。

凝结后的液体通过管道流回塔盘,与上升的蒸汽再次接触。

在通过多个塔盘的反复操作后,逐渐提高了甲醇的回收率。

底部的甲醇液体通过下部的塔盘板排出,形成甲醇回收产品。

甲醇回收精馏塔的设计和操作需要考虑多个因素,如塔盘数量、换热器的选择和温度控制等。

合理的设计可以提高甲醇的回收效率,并降低能源消耗。

总之,甲醇回收精馏塔在甲醇生产过程中起到了至关重要的作用。

通过适当的设计和操作,可以实现高效的甲醇回收,减少废气和资源的浪费,对环境保护和可持续发展具有积极作用。

收稿日期:2007-06-12;修改稿收到日期:2007-08-20。

作者简介:李金柱(1975-),男,工程师,1998年毕业于抚顺石油学院石油化工专业,现从事炼油工艺技术管理工作。

MTBE 装置萃取塔的操作与优化李 金 柱(中国石油化工股份有限公司镇海炼化分公司,镇海315207)摘要 针对M T BE 装置扩能改造后萃取塔塔顶碳四出料甲醇含量偏高的问题,以萃取塔的实际运行工况为参考,利用HY SYS 流程模拟软件建立计算模型,对萃取塔操作温度、压力、料水比等参数进行计算分析,确定萃取塔操作优化方案并组织实施。

实施结果表明,萃取塔碳四出料甲醇含量基本得到控制。

关键词:萃取塔 操作 优化 模型1 前 言萃取是利用混合物中各组分对另一种物质溶解度的差异将不同物质分离的技术,在石油化工生产过程中得到了广泛的应用。

在实际生产过程中,技术人员或操作人员对操作过程中的各种控制参数对萃取效果的影响均有较为清楚的认识,但是随着装置运行时间的延长,萃取塔的各种操作参数的影响也会发生变化,如果技术人员对这种变化没有定量的掌握,没有对操作参数进行相应调整,将会大大增加装置的运行能耗,影响装置运行的经济性。

在计算机性能大幅度提升的今天,各种化工行业专业模拟软件为装置操作性能定量分析提供了极大便利,也为技术人员及时发现装置的变化和改善装置运行参数提供了理论支持。

目前流行的各种流程模拟软件中,H YPROTEC 公司的H YSYS 流程模拟软件具有强大的热力学方程及化工原料物性数据库,广泛应用于化工企业工艺流程优化及装置工艺设计计算,利用该软件可以较为方便地得到炼油过程中主要操作单元的运行参数,利用其内建的优化器等工具可以估算装置最优运行状态及操作费用,为调整操作指出方向。

本研究以M TBE 装置中萃取塔实际运行工况为参考,采用H YSYS 流程模拟软件建立计算模型,对萃取塔操作温度、压力、料水比等参数进行计算分析,确定萃取塔操作优化方案并组织实施。

甲醇精馏系统的简介及优化摘要:近年来,随着科学技术的发展和能源结构的改变,甲醇开辟了许多新的用途,甲醇化工已成为化学工业中一个重要的领域。

随着产量的增加,对精甲醇产品的质量也有了更高的要求,部分新上甲醇项目要求甲醇质量符合美国联邦AA级(O-M-232E)标准。

其中对乙醇的含量有了更苛刻的规定(乙醇≤10ppm)。

在这样一个形势下,甲醇精馏系统的节能降耗和精甲醇品质成为各厂家关心的主要话题。

关键词:精馏流程指标优化一、现有甲醇精馏系统简介1.两塔流程双塔流程中粗甲醇的精馏分为两个阶段,先在预塔中脱除轻馏分,主要是二甲醚。

脱除轻馏分的甲醇再送入重馏分塔-主塔,进一步把高沸点的重馏分杂质分离,从而可得到高纯度的精甲醇。

因在主塔塔顶其中有时可能混有极少的低沸点杂质,所以在距塔顶3~7块塔板上进行精甲醇采出。

双塔精馏流程对乙醇的分离程度较差,由于它的挥发度和甲醇比较接近,分离较为困难。

在一般双塔流程中,根据粗甲醇质量不同,精甲醇中乙醇含量约为400~600mg/kg。

远远达不到美国AA级标准。

2.三塔流程粗甲醇进入预精馏塔,在预精馏塔中除去其中残余溶解气体和低沸物,预后甲醇经加压泵升压后,进入加压塔,加压塔的操作压力约为0.5-0.6(G)MPa,塔顶操作温度约为121℃。

加压塔采用低压蒸汽加热的热虹吸式再沸器向塔内提供热量。

塔顶甲醇蒸汽进入常压塔再沸器,利用气相甲醇的冷凝潜热加热常压塔的塔釜,同时气相甲醇被冷却。

加压塔底部排出的甲醇溶液送至常压塔下部,常压塔塔顶得甲醇蒸汽冷凝后一部分回流,一部分作为产品采出。

塔釜废水泵送至污水处理装置。

二、甲醇精馏系统指标1. 甲醇蒸汽消耗一般双塔精馏蒸汽消耗为1.8吨蒸汽/吨精甲醇,但其设备投资少,流程简单。

目前新上甲醇精馏流程采用较少。

普通三塔甲醇精馏系统(预塔、加压塔、常压塔)蒸汽耗量约1.2吨蒸汽/吨精甲醇。

甲醇质量一定的情况下影响甲醇蒸汽耗量的主要因素是精馏塔操作的回流比。

第一章甲醇回收工艺原理1.甲醇萃取原理及工艺流程从共沸蒸馏塔顶或催化蒸馏塔顶流出的C4组分中含有与C4形成共沸物的1%—3%的甲醇。

含甲醇的C4混合物既不能用作烷基化原料,也不能做民用液化气燃料,必须将二者分离。

一般蒸馏的方法对已形成的共沸物是不能分离的,因此选择萃取的方法。

水与C4不互溶,却能与甲醇完全互溶,因此能把C4共沸物中的甲醇萃取出来,使C4中的甲醇质量残余量小于0.01%,含甲醇的水溶液的相对密度大于C4的相对密度,很容易沉降分离,用一个萃取塔完成这一过程。

作为萃取剂的纯水从塔(T001)的上部进入,C4和甲醇共沸物从塔的底部进入,水为连续相,C4为分散相,二者逆向流动,在塔内填料(或筛板塔盘)作用下,两相充分接触并完成传质萃取过程,使C4中的甲醇进入水相。

水相经塔釜沉降后从釜底排出,C4相经萃取塔顶扩大段的减速沉降,使C4相不含游离水后,从萃取塔顶部排出进入一个C4缓冲罐,经再一次沉降脱水后即可出装置。

萃取塔排出的甲醇水溶液进入一个换热器,预热到一定温度后进甲醇回收塔(T002),回收其中的甲醇。

2.甲醇回收原理及工艺流程甲醇回收塔进料是含甲醇8%的水溶液,经分离,将甲醇和水分开,塔顶得含甲醇99%以上的甲醇,塔釜得含99.9%以上的水,从而达到回收甲醇的目的。

甲醇回收塔分离甲醇的工作原理是依据组分挥发度不同而达到分离的目的。

第二章主要工艺参数1.T001萃取塔界位10%——20%压力0.37——1.0MPa2.T002回收塔液位20%——80%压力0.03——0.1MPa底温90——110℃顶温60——70℃第三章萃取塔的操作正常情况下的萃取塔操作条件从MTBE来C4组分中含有与C4形成共沸物的1%---3%的甲醇。

含甲醇的C4混合物料不能用作烷基化原料,也不能用作民用液化气燃料,必须将二者分离。

一般蒸馏的方法对已形成的共沸物是不能分离的,因此选择萃取的方法。

水与C4不互容,却能与甲醇完全互溶,因此能把C4共沸物中的甲醇萃取出来,使C4中的甲醇质量残余量小于0.01%,含甲醇的水溶液的相对密度大于C4的相对密度,很容易沉淀分离,用一个萃取塔完成这一个过程。

甲醇合成装置尾气甲醇综合回收利用工艺摘要:甲醇合成装置中精馏预塔不凝气、闪蒸气及罐区呼吸阀排气中均含有少量甲醇,且呼吸阀排气现场放空,不仅造成浪费,而且不符合环保要求。

为了环保和节能起见,我们通过一系列技术改造,对以上三种气体中的甲醇进行回收利用,在确保达标排放的同时,还能创造一定的经济效益,最终达到节能减排增效的目的。

关键词:甲醇合成;预塔不凝气;闪蒸气;回收利用;节能;减排中图分类号:TQ423.2 文献标识码:A陕西润中清洁能源有限公司60万吨/年甲醇项目合成装置采用瑞士卡萨利技术,精馏系统采用四塔精馏技术,罐区设置粗甲醇中间罐、精甲醇中间罐、异丁基油罐及精甲醇成品罐。

在实际生产过程中,预塔不凝气中甲醇夹带损失尤为明显,闪蒸气和罐区呼吸阀排气中含有微量甲醇,甲醇排放损失均高于设计值。

为了响应国家“节能减排”号召,降低甲醇排放损失,进一步降低甲醇生产成本,提升企业核心竞争力。

我公司通过多次讨论研究,计划对以上损失点进行节能减排技术改造,以达到安全环保和节能降耗的目的。

1、主要工艺原理甲醇和水可以任意比例互溶,也就是说甲醇在水中的溶解度是无限大的。

而常温常压下,1体积的水只能吸收1体积的的CO2。

因此水对甲醇尾气的吸收具有一定的选择性。

用极少量的脱盐水吸收尾气中的雾状甲醇和气态甲醇,使其变成甲醇水溶液,从而回收利用。

2、精馏预塔不凝气甲醇回收我公司甲醇精馏系统原设计预塔不凝气放空温度40℃,压力0.05MPa,预塔不凝气设计流量304Nm³/h,气相甲醇含量24.69%(V),其它主要组分为:H2:0.0347%、N2:0.0396%、CO:0.0458%、CO2:58.43%、CH4:0.0658%,Ar:0.0286%、H2O:0.0002%、二甲醚:10.15%、MFOR:4.54%。

折算出对应气相甲醇流量为74.8Nm³/h。

在夏季高温期,由于预塔热负荷控制不合理、环境温度高导致预塔空冷器换热温差小及水冷器换热差等因素影响,预塔不凝气温度均高于设计值,平均温度在54℃,随着放空温度的上升,气相中甲醇饱和蒸汽分压上升,对应甲醇流量呈线性上升趋势,预塔不凝气流量随之增加,甚至超出流量计量程,甲醇夹带损失严重。

车辆工程技术135理论研究0 前言在化学工业中常见的有机产品中,甲醇消耗量很大,并且是重要的溶剂。

它通常用作许多有机产品合成中的基本原料。

甲醇精馏在甲醇生产过程中占总能耗的20%。

如果要进一步减少甲醇精馏产生的能量消耗,实现甲醇产品质量和产率的提高,有必要深入了解和研究甲醇精馏。

精馏工艺系统和工艺可以优化整个工艺流程。

1 甲醇精馏流程关于精制甲醇,标准区别是参考甲醇质量等级进行的。

甲醇精馏主要由单塔法,双塔法和三塔法组成,三者之间存在异同。

选择精馏过程时,通常基于生产要求和特定的产品质量要求。

单塔主要基于燃料级甲醇,而双塔和三塔主要基于精制甲醇生产。

1.1 单塔精馏工艺流程该方法是指通过单塔从粗甲醇产物生产甲醇产物。

在精馏塔中间的进料口,粗甲醇从塔顶排出,沸点比甲醇低,如烷烃。

进料盘下方的几个塔盘可生产出比甲醇沸点更高的醇和酸;废水从塔底排出,从塔顶送出多个塔盘以生产甲醇产品。

1.2 二塔精馏工艺流程二塔精馏工艺只有主精馏塔和预精馏塔,通常负责甲醇精馏,年产量不足4万吨。

该方法投资少,操作简单,工期短,效果快。

同时,它还具有诸如产品质量低和能耗高的缺点。

该工艺可以满足精制甲醇的一般纯度要求,但不能满足甲醇羰基化的技术指标。

1.3 三塔精馏工艺流程所谓的三塔精馏是指甲醇精馏系统由三个塔组成:预塔,加压塔和常压塔。

当环保要求较高时,应加装回收塔以减少废水中甲醇的排放,使排放的废水达到标准。

加压塔顶部的蒸汽冷凝水用于熟化常压塔底部再沸器中的甲醇液体。

因为常压塔的再沸器不再使用蒸汽,并且加压塔的顶部没有冷凝器。

因此,可以减少能耗。

但是,其投资高于两塔法,并且操作更加复杂。

对操作人员的素质以及控制仪器的质量和配置的要求也将大大提高。

在塔中的操作条件下,粗醇中的杂醇变成气体,并在脱醚塔顶部的冷凝器中冷凝,并且冷凝的醇流入脱醚塔的回流罐中。

在脱醚塔的回流罐中,甲醇溶液通过罐的底部被泵送到脱醚塔的回流口,并且小瓶将在中上溢流处流入小瓶油中间罐。

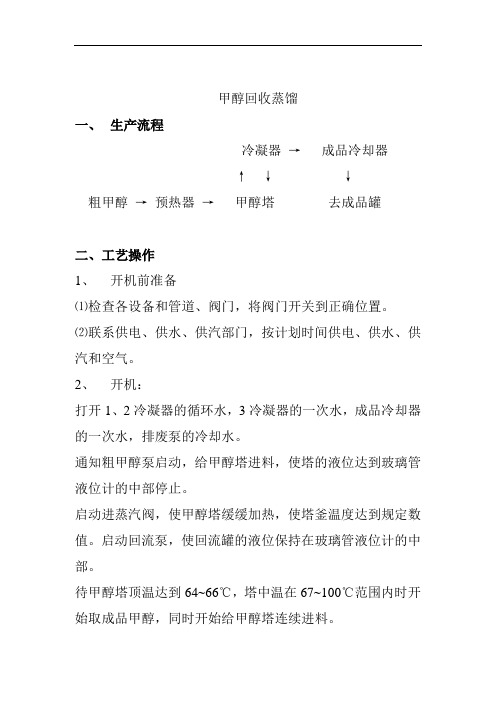

甲醇回收蒸馏一、生产流程冷凝器→成品冷却器↑↓↓粗甲醇→预热器→甲醇塔去成品罐二、工艺操作1、开机前准备⑴检查各设备和管道、阀门,将阀门开关到正确位置。

⑵联系供电、供水、供汽部门,按计划时间供电、供水、供汽和空气。

2、开机:打开1、2冷凝器的循环水,3冷凝器的一次水,成品冷却器的一次水,排废泵的冷却水。

通知粗甲醇泵启动,给甲醇塔进料,使塔的液位达到玻璃管液位计的中部停止。

启动进蒸汽阀,使甲醇塔缓缓加热,使塔釜温度达到规定数值。

启动回流泵,使回流罐的液位保持在玻璃管液位计的中部。

待甲醇塔顶温达到64~66℃,塔中温在67~100℃范围内时开始取成品甲醇,同时开始给甲醇塔连续进料。

取甲醇的量和进料量从小到多,慢慢增加,直至达产。

3、停机⑴暂时停机停止甲醇塔进料,继续正常取甲醇,低浓度甲醇另存。

甲醇浓度过低时,停止进蒸汽,待甲醇塔顶温达到30~40℃时,关闭循环水和一次水。

⑵长时间停机停止甲醇塔进料,继续正常取甲醇,低浓度甲醇另存。

进料泵改为加水,塔釜底温104~106℃,塔顶温度101℃,运行1个小时,回流罐的低浓度甲醇另存。

检测无甲醇时停止进蒸汽,待甲醇塔顶温达到30~40℃时,关闭循环水和一次水。

排掉塔釜底的液体排掉冷凝器由型弯底部的液体。

4、操作参数:a、进料浓度40~70%时塔底104~106℃中温67~100℃顶温64~66℃冷凝器3 35℃b、进料浓度96%时塔底92~95℃(开始)中温67~68℃顶温64~66℃冷凝器3 35℃随着塔底废水的增加,其操作参数逐步调整到塔底104~106℃中温67~100℃顶温64~66℃冷凝器3 35℃三、应急预案突然停蒸汽:关掉进料阀门,其它不动。

如果长时间停蒸汽,其它操作按照以上停机顺序进行。

突然停冷却水关掉进料阀门、蒸汽阀门。

甲醇回收系统改造

Improvement on the methanol recovery system

张洪波马秀东刘媛遆长荣

Mr.Zhang Hongbo Mr.Ma Xiudong Ms.Liu Yuan Mr.Di Changrong

(山西三维集团股份有限公司,山西洪洞 041603)

(Shanxi Sanwei Group Co.,Ltd Zip code:041603)

摘要:由于原料甲醇的水含量比原设计值偏高,造成甲醇回收塔精馏负荷加大,塔易波动,难操作,回收甲醇的水含量合格率仅为72%,高水分的甲醇导致后续醇解反应异常甚至停车。

经过增加小甲醇塔及其它流程改造后,使回收塔工艺稳定易操作,甲醇水含量合格率高达99.9%,有力地保证了后续生产的连续进行,同时回收了原需焚烧的甲醇和PTMEG低聚物,取得了可观的经济效益。

Abstract: Due to the higher water content in raw methanol than the design value, It resulted in the effect of increased high load of the distillation column, easy fluctuation & hard operation of column. Thus the qualified rate of the water content in recovery methanol is only 72% . Methanol with high water content will lead to the abnormal reaction or even shutdown of the trans-esterification section. The methanol recovery column process can be stable and easy operation through introducing a small size methanol column and modifying other process flow , The qualified rate of water content in methanol will reach 99.9%, which powerfully ensure the continuous production in downstream. Meanwhile, It also can recover the methanol and PTMEG oligomer which was intended to be incinerated originally. Therefore, It gains great economic benefit.

关键词:甲醇回收系统;流程改造;

Key words: Methanol recovery system ; Process flow modification

1. 前言

作者简介:张洪波,男,1978年10月生。

2002年毕业于太原理工大学。

现就职于山西三维集团丁二醇分厂。

马秀东,男,1973年7月生,工程师。

1996年毕业于雁北师范学院化学系。

现就职于山西三维集团丁二醇分厂。

刘媛:女,1975年10月生。

现就职于山西三维集团丁二醇分厂

遆长荣:男,1969年12月生。

现就职于山西三维集团丁二醇分厂

山西三维集团股份有限公司于2004年引进韩国K-PTG公司的聚四氢呋喃(简称PTMEG)装置。

甲醇回收精制系统是装置中一个十分重要的工序,主要功能是把原料甲醇、装置回

收闪蒸甲醇和真空系统废液中的甲醇用填料塔进行精制脱水,然后给醇解反应做原料。

原设计原料甲醇水分小于300ppm ,而实际甲醇的水分却高达3000ppm ,这造成水迅速在形成累积,塔难操作,易波动,回收甲醇的水含量较高,经常造成醇解反应异常甚至停车。

且在原设计中须把含大量甲醇和PTMEG 低聚物的塔釜物料要送去焚烧,造成很大的浪费。

通过增加小甲醇塔及其它改造后,把甲醇塔釜物料引出作为原料加入小甲醇塔去精馏,甲醇塔高含水物料能及时引出不累积,从而使甲醇塔工艺易稳定控制,回收甲醇合格率达99.9%,保证了生产的连续稳定进行,并回收了原需焚烧的甲醇和PTMEG 低聚物,取得了可观的经济效益。

2. 原甲醇回收系统

原甲醇回收系统的甲醇来源有三:1、从装置区外接收的原料甲醇,水含量约3000ppm ;

2、从甲醇闪蒸系统来的气相甲醇,含有一定量的低聚物;(水分约为500ppm ,PTMEG 低聚物约为1%,其余为甲醇。

)

3、PTMEG 真空系统尾气冷凝液,低聚物含量较高。

(水分约为1.2%,PTMEG 低聚物约为15~20%,其余为甲醇)流程图见下。

原料甲醇

回收闪蒸甲醇PTMEG真空系统的废液

冷却水

冷却水

原料甲醇槽

精制甲醇槽

去焚烧蒸气

凝液

蒸气凝液氮气

尾气

三种加料通过甲醇塔精制,馏出甲醇中的水分降低至100ppm 以下,送往精制甲醇槽作为醇解反应的原料。

釜液的水、甲醇、PTMEG 低聚物排往釜液槽,在蒸汽的加热下,甲醇再蒸发回到塔内。

水和PTMEG 低聚物在釜液槽内累计,当甲醇≤15%后,釜液槽中的物料送往焚烧炉。

在实际生产中存在以下问题:

1、由于原料甲醇中水含量较高,水在甲醇塔塔釜和釜液槽内快速累积,水含量迅速上升。

系统内的水含量太高导致甲醇塔难操作,易波动,馏出甲醇水含量合格率仅为72%。

由于操作范围减小,工艺稍微波动,调整不及时就会导致馏出水分高于1000ppm ,经常出现精制甲醇槽水高导致后续醇解反应异常甚至停车情况。

2、为了避免水分在系统形成过高的累计,尽可能地保证馏出甲醇的合格,当釜液槽的水含量高于60%时,槽内物料就送去焚烧,平均每5天就要排放一次。

3、焚烧物料中水含量高,经常引起焚烧炉火焰熄火;

4、焚烧物料中含30%的甲醇和10%的PTMEG 低聚物,没有回收造成浪费。

3、 改进后的甲醇回收系统

为解决原甲醇回收系统的一系列问题,进行了一系列改造:

原料甲醇

回收闪蒸甲醇冷却水

冷却水

原料甲醇槽

精制甲醇槽

去不合格

产品槽

蒸气

凝液

蒸气凝液

氮气

尾气

PTMEG真空系统的废液

冷却水

冷却水

氮气

尾气

原料甲醇槽

蒸气

去污水处理

改造过程:

1、把甲醇塔釜液引出系统,避免了水分在甲醇塔内形成的累积。

降低了塔系统的水含

量,保证了工艺稳定,甲醇的合格,合格率高达99.9%。

2、经粗甲醇塔精馏,塔釜液含水量不小于99.95%,送污水车间进行处理;馏出甲醇质量分数大于99.95%,这样就把原送往焚烧的甲醇全部回收。

3:废液由进塔处理改为直接进釜液槽,在槽内甲醇和水全部通过蒸汽加热进入塔内,甲醇进行精制回收,水通过釜液加入粗甲醇塔。

PTMEG低聚物由于沸点较高在釜液槽内形成累积,当液位到80%后,送往不合格成品槽把低聚物降解成THF后销售。

这样既回收了废液中的甲醇,又集中回收了PTMEG低聚物。

把原送往焚烧炉的PTMEG完全回收。

4.改造后效果和经济效益分析

1: 改造后甲醇塔釜水含量降低至5~10%,塔易操作、工艺稳定,馏出甲醇合格率由72%提高到99.9%,有力地保证了醇解反应的正常进行和生产的连续稳定。

2: 原需送往焚烧的甲醇和PTMEG低聚物全部回收使用,取得了可观的经济效益。

釜液槽为2.2m3,排放按25%的甲醇和15%的低聚物计算,每年可回收资金

2.2x(0.25x2000+0.15x8000)x(365/5)=273020元。

说明:甲醇按2000元/吨,降解四氢呋喃按8000元/吨计算。

3:通过改造消除了原工艺中的废液排放点,具有很大的环保效益。

参考文献

1 姚玉英等,化工原理. 天津科学技术出版社

2 国家医药管理局上海医药设计院化工工艺设计手册. 化学工业出版社。