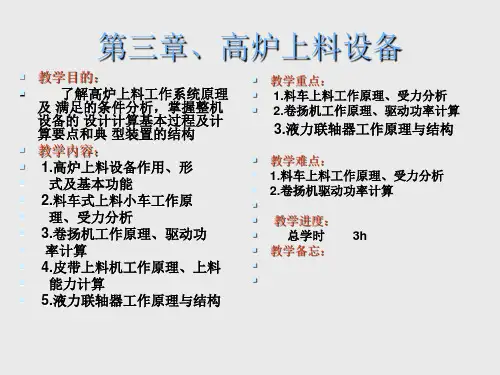

第三章高炉炼铁的上料系统

- 格式:ppt

- 大小:4.60 MB

- 文档页数:35

槽下配料上料电脑操作系统使用说明书1. 概述本系统实现了槽下14个振动筛、4个给料机、14个称量斗门、6条皮带、14个除尘闸门、1个上料卷扬的画面上的手自动操作。

具有手动时灵活、可靠和自动时运行稳定的特点。

槽下分为两部分进行控制,从给料机到中间斗为备料流程,从中间斗到炉顶为上料流程。

见下图。

2.基本操作2.1. 单台设备的操作2.1.1. 给料机和振动筛的操作▲自动状态时设备被程序所控制,按照连锁条件运行。

当切换到手动时设备由操作窗口内的“启动”,“停止”按钮来控制▲连锁状态选择,设备连锁时会对流程前后的设备的运行状态有影响,如振动筛不运行,给料机不能运行;皮带机不运行,振动筛不能运行;称量斗非空,振动筛不能运行;⏹手动状态下解锁时一定要考虑周全,以应对非正常情况。

⏹自动状态下不允许切换到解锁。

▲起停操作。

左键单击相应按钮,便可以在手动时操作设备。

自动时无效。

▲状态显示。

⏹PC控制方式。

方框显示绿色表示现场操作箱上切换到远程操作,否则为就地。

⏹自动状态。

方框显示绿色表示设备切换到远程且自动状态。

⏹故障状态。

方框显示黄色表示设备的电气回路出现故障且设备停机。

⏹电源状态。

方框显示绿色表示⏹运行状态。

方框显示红色表示设备处于停止状态,方框显示绿色表示设备处于运行状态。

2.1.2.称量斗门的操作▲自动状态选择⏹自动状态选择时设备被程序所控制,按照连锁条件运行。

当切换到手动时设备由操作窗口内的“启动”,“停止”按钮来控制▲连锁状态选择⏹设备连锁时会对流程前后的设备的运行状态有影响,如皮带机不运行,斗门不能关闭,称量斗非满,则斗门不能打开。

⏹手动状态下解锁时一定要考虑周全,以应对非正常情况。

⏹自动状态下不允许切换到解锁。

▲开关操作按钮⏹左键单击相应按钮,便可以在手动时操作设备。

自动时无效。

▲回路状态显示。

⏹PC控制方式。

方框显示绿色表示现场操作箱上切换到远程操作,否则为就地。

⏹自动状态。

方框显示绿色表示设备切换到远程且自动状态。

炼铁高炉上料工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!1. 原料准备。

1.1 铁矿石。

铁矿石是炼铁的主要原料,通常需要经过选矿和破碎等处理,以提高其品位和粒度均匀性。

课题:高炉自动上料(配料)控制系统的设计与制作系部:机电工程学院专业:电气自动化技术班级:姓名:李瑞学号:指导老师:2019.3.15目录摘要 (31)第一章序言 (31)1.1课题意义 (32)1.2课题来源 (33)1.3国内外高炉自动控制系统的研究现状和趋势 (33)1.3.1高炉计算机控制发展 (33)1.3.2炼铁自动化技术的现状 (34)1.3.3高炉自动化系统的发展趋势 (34)1.4毕业设计主要任务 (35)1.5本章小结 (35)第2章高炉上料生产工艺 (35)2.1高炉上料系统的组成与工作原理 (36)2.1.1高炉上料系统自动控制概述 (37)2.1.2高炉上料控制系统流程 (37)2.2高炉炼铁生产工艺简介 (39)第三章可编程控制器及PID控制 (39)3.1可编程控制器 (40)3.2PID控制 (41)第四章高炉上料系统的软件设计 (42)4.1PLC程序设计 (42)4.2槽下设备运转控制 (45)4.3主卷上料小车的连锁控制 (45)结束语 (47)谢辞 (47)参考文献 (48)在冶金企业中,高炉给料系统是一个非常重要的复杂的设备系统。

为了保证高炉进料的稳定、安全、高效工作,高炉进料计算机自动控制的设计与实现显得尤为重要。

在提高控制系统控制精度的基础上,进一步提高了高炉进给操作的可靠性、安全性和稳定性,为高炉的生产提供了可靠的保证。

本文结合实际科研项目——高炉进料系统自动改造,开发设计了一套高炉进料生产线自动控制系统。

本项目跟踪国内外先进技术,采用目前先进的无钟炉具设备,提高设备可靠性,降低备件消耗,节约成本。

在国内外生产过程控制技术发展的基础上,开发设计了可编程控制器控制系统。

在本系统中,PLC作为核心部件,对整个生产线起到监控作用,各种电磁阀等机械部件发出控制指令,并结合组态软件完成论文的要求。

根据PLC的输入和输出点进行硬件配置;根据PLC编程的特点,采用与工厂电路图最接近的方法——梯形图编制软件,并将软件划分为几个模块。

简述高炉上料系统自动化控制胡运杰【摘要】高炉上料系统是高炉日常生产中的重要环节,本文将简单介绍河北钢铁集团唐钢炼铁厂高炉上料控制系统的构成、炉顶控制设备组成及控制、炉顶与矿槽通讯以及自动化与计算机管理系统的通讯等.【期刊名称】《数字技术与应用》【年(卷),期】2011(000)002【总页数】1页(P139-139)【关键词】控制系统;高炉上料系统;布料【作者】胡运杰【作者单位】河北钢铁集团自动化公司高炉维检中心,河北,唐山,063000【正文语种】中文1 、简介在高炉的生产工艺中,上料系统的稳定程度和计量是否准确将直接影响高炉的炉况及顺行。

高炉的炉况及顺行又直接影响高炉的各项指标。

所以上料系统在高炉炼铁工艺中十分重要。

高炉上料系统包括矿槽、炉顶两大部分,其中矿槽部分主要完成原料(矿石,焦炭)的称量任务,当炉顶料罐需要装料且矿槽具备排料条件时,由主皮带将料送向炉顶,通过受料斗闸门及上密封阀进入相应料罐内,当料满且满足布料条件后,罐内料经料流调节阀,下密封阀,按料单设定的布料溜槽倾动角度及旋转角度,步入炉内,经γ料位计检测到料空后,关好料流调节阀及下密封阀,探尺放下,探测料面,完成一次布料过程。

2 、上料控制设备组成矿槽系统包括两个主要子系统,即矿石系统和焦炭系统。

包括4个焦炭振动筛,焦中斗转换溜槽,2个焦炭中间称(包括间闸门),4个球团矿给料机,6个烧结矿给料机,4个杂矿给料机,6个烧结矿振动筛,6个烧结矿称斗(包括闸门),4个杂矿称斗,2个矿石中间称斗,矿中斗转换溜槽,1条运焦皮带,1条运矿皮带,2条碎焦皮带,2条碎矿皮带。

炉顶有两个料罐组成,正常情况下,交替工作,如果其中一个出现问题,可以单罐控制,每个料罐有受料斗闸门,上密封阀,事故放散阀,均压放散阀,一次均压阀,料流控制阀,下密封阀。

料罐下部为布料装置,包括α(倾动)和β(旋转),探测部分为两个探尺,在布料完成时,探测料面高度。

3 、控制系统3.1 矿槽配料系统运行方式共分两种全自动操作方式:全自动方式为主要工作方式,投入全自动后,程序按照装料周期设定表,按照设备动作时序进行自动上焦、上矿,无需人工干预,设备按连锁条件自动启动、停止。

高炉双车上料自动控制系统摘要:主卷扬控制系统是保证高炉正常连续生产的关键设备之一。

在炼铁高炉的生产中,主令控制器是卷扬最为关键的核心控制设备,一旦上料的主卷扬发生故障维护及调整非常麻烦,将直接导致整个炼铁高炉生产的停滞,造成高炉上料中断,给炼铁生产带来重大经济损失。

高炉炼铁生产过程的自动控制程度的高低,直接制约着铁水的产量和质量。

因此高炉主卷扬是高炉炼铁的重要环节之一。

高炉上料卷扬系统是炼铁生产中的关键设备,主要作用是将炼铁所需的各种原料源源不断地送到高炉内,保证高炉炼铁的正常需要,考虑到上料的速度、设备的备用要求等诸多因素,目前普遍选用单筒双电机双料车的卷扬系统。

本文将对此进行分析和讨论。

介绍了在采用PLC和变频器实现高炉主卷扬料车常规控制的基础上,利用旋转编码器发出的脉冲信号构成位置反馈,实现料车的精确位移控制的智能主令控制器的应用情况。

改变了原有用LK系列的机械式有触点主令故障率高的缺点。

通过PLC程序设计实现料车加减速换速信号、到位信号的数字控制,提高了系统的可靠性和位置精度控制。

本设计是基于PLC控制、组态软件监控显示、变频器调速的高炉配料自动控制系统,而系统以PLC控制为核心。

本设计为4种原料的配料系统,PLC、变频器分别为西门子公司的S7-300和施耐德A TV71变频器。

PLC程序的开发以西门子公司的Step7作为软件平台,采用了面向对象的程序设计技术,模块化的设计,从而使系统具有良好的可移植性和可维护性。

关键词:主卷扬,料车,上料,可编程控制器,位移智能主令控制器AbstractHoist the main blast furnace control system is the guarantee forthe normal production of one of the key equipment. Blast furnace inthe production of the main winch controller is the core of the mostcritical control equipment, once the main winch on the expectedfailure of maintenance and adjustment is very troublesome, willlead directly to the blast furnace production of stagnation,resulting in BF Feeding disruption to the production ofiron-smelting result in major economic loss. Iron making blastfurnace production process of high and low degree of automation,molten iron directly restrict the quantity and quality. So the mainblast furnace blast furnace iron making winch is one of theimportant links. BF expected winch system is the key to theproduction of iron-smelting equipment, primary role is toiron-smelting of raw materials required to continue to blastfurnace, the blast furnace iron making guarantee the normal needs,taking into account the expected rate, Equipment reserverequirements and other factors, generally selected Dandongdouble-double motor vehicle winch system. This article will conductanalysis and discussion.On the PLC in a blast furnace and converter to achieve the mainwinch control of conventional cars expected on the basis of arotating encoder pulse a position feedback, expected to achieve theprecise control of the displacement of the main controller of thesmart application. LK used to change the original series ofmechanical contact with the main shortcomings of the high failurerate. PLC program designed to achieve through the expected slowdownfor cars and speed signals, the digital control signals in placeand improve system reliability and location accuracy control. Thedesign is based on the PLC control, configuration softwaremonitoring display, Drives governor of BF ingredients automaticcontrol system, and PLC control system as the core. The four kindsof raw materials for the design of the batching system, PLC,Siemens converter for the S7-300, SchneiderA TV71.Feeding the ACdrive system using the Siemens 6 SE70 vector-type converter and PLCcombination to achieve. PLC program to the development of theSiemens Step7 as a software platform, using the object-orientedprogramming techniques, modular design, so that the system has goodportability and maintainability.Keywords:Master winch,Liu car,Feeding,PLC,The main displacementintelligent controller目录摘要 1 Abstract 20引言 41 主卷扬工艺简介 6 1.1 上料系统概况 6 1.2 上料系统在高炉的地位与作用7 1.3 基本工艺要求91.4 设计要求92 高炉卷扬控制系统13 2.1 卷扬系统简介及工艺描述13 2.2 控制方案16 2.3 料车定位202.4 高炉上料监视系统233 系统软/硬件说明28 3.1 变频器的简介及选型283.2 PLC程序设计334 设计图纸说明46 4.1 主回路说明46 4.2 控制回路及动作说明47 结束语49 谢辞50 参考文献51。

高炉上料系统施工方案1 引言高炉上料系统是高炉炼铁的关键环节之一,直接影响到生产效率和产品质量。

本文档旨在提供一个高炉上料系统施工方案,包括系统的设计、安装、调试等方面的内容。

2 系统设计2.1 系统功能高炉上料系统的主要功能包括原料的输送与配比、料斗的卸料、输送线的控制和监测等。

具体功能如下: - 原料配比:根据高炉冶炼工艺要求,将不同种类和比例的原料按照要求进行配比。

- 料斗卸料:将配制好的原料从料斗中卸下,并送入相应的输送线。

- 输送线控制:控制输送线的启停、速度调节等,确保原料的顺利输送。

- 监测:对原料的流量、温度、湿度等进行监测,以便及时调整系统参数。

2.2 系统组成高炉上料系统主要由以下几个部分组成: - 天车:用于将原料从存料仓库中取出,运送到指定的料斗。

- 料斗:用于存放原料,并通过卸料口将原料送入输送线。

- 输送线:用于将原料从料斗中输送到高炉的上料口。

- 控制系统:包括PLC控制、传感器监测和人机界面等,用于控制和监测整个系统的运行。

3 施工过程3.1 前期准备在施工之前,需要进行一系列的前期准备工作,包括: - 设计方案:根据高炉的工艺要求和现场情况,制定高炉上料系统的设计方案。

- 采购原材料和设备:根据设计方案,采购所需的原材料和设备。

- 组织人员:安排项目经理、施工人员和监理人员等,确保施工过程的顺利进行。

3.2 安装和调试安装和调试是高炉上料系统施工的关键环节,包括以下步骤: - 天车安装:将天车安装在指定位置,并进行调试,确保其正常运行。

- 料斗安装:将料斗安装在指定位置,并与天车和输送线连接,进行调试。

- 输送线安装:将输送线安装在指定位置,并与料斗和高炉上料口连接,进行调试。

- 控制系统安装:安装PLC控制器、传感器和人机界面,进行调试和联动测试。

3.3 系统验收在施工完成后,进行系统验收是必不可少的步骤。

验收过程中需要完成以下内容: - 系统功能测试:对高炉上料系统的各项功能进行测试,检查其是否满足设计要求。

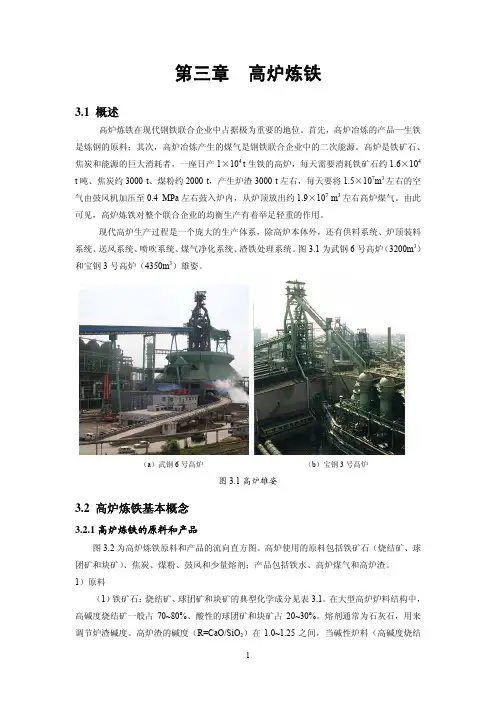

探讨高炉上料自动控制系统的设计1、引言高炉炼铁在钢铁冶金行业中,是最重要的组成部分。

高炉炼铁是一个连续的过程,其通过氧化还原反应,将铁矿石还原生成生铁。

各种原料包括铁矿石、焦炭和助熔剂按成分比例,由炉顶加料装置批次被送至高炉内,炉喉面要维持在一定的高度。

铁矿石和焦炭在炉中变化成为交替的层状结构,在下降的过程中,矿石逐渐变成铁水和熔渣,聚集在炉中,并定期从释放口放出。

高炉供料系统是炼铁生产的重要组成部分,供料系统通过料车分开,分为配料系统和上料系统前后两部分,本文主要阐述上料系统的硬件和软件的设计。

2、高炉上料系统自动控制概述高炉上料系统由槽下配料部分和炉顶布料部分两部分组成。

槽下配料是实现原料称量工作和称量误差补偿工作的系统设备,当炉顶料灌具备装料,同时矿槽具备排料时,原料由料车输送至炉顶,经过受料斗闸门、上密封阀送至对应料灌内。

料管内发出料满信号同时具备布料条件时,原料通过料流調节阀、下密封阀,依照设置好的布料溜槽倾动角旋和转角度进入炉中。

3、高炉上料系统的软件设计在高炉上料自动控制系统中,通过PLC编程,可以完成对高炉上料系统的槽下配料和炉顶布料的控制。

设定所需铁矿石、焦炭、溶剂的重量,振动给料筛启动进行筛料,实际重量与设定值相等时,振动给料停止。

高炉上料控制系统的软件部分采取结构化编程方法,将不同功能的程序分别寄存于不同的块中,主程序块OB1在使用时可以调用不同功能的程序。

3.1槽下设备运转控制(1)烧结、焦炭、球团、焦丁称量斗的称量控制:发出排料信号时,矿石称量斗闸门开启排料。

称量值是控制值得5%时,称量斗闸门关闭,料空信号发出。

称量斗闸门关闭并称空后,振动筛启动运行。

称量值达到经补正的控制值时,振动筛停止,进行满称量。

当达到110%的经补正控制值时,报警信号发出。

启动振动筛T秒后,一直未发出斗满信号,则认为发生上卡料情况,上卡料报警。

打开闸门打开T秒后,未出现空信号,则认为发生下卡料情况,下卡料报警。