切车刀几何参数选择

- 格式:pptx

- 大小:3.31 MB

- 文档页数:12

刀具几何参数的选择刀具的切削性能主要是由刀具材料的性能和刀具几何参数两方面打算的。

刀具几何参数的选择是否合理对切削力、切削温度及刀具磨损有显著影响。

选择刀具的几何参数要综合考虑工件材料、刀具材料、刀具类型及其他加工条件(如切削用量、工艺系统刚性及机床功率等)的影响。

一、前角的选择前角是刀具上最重要的几何参数之一。

增大前角可以减小切削变形,降低切削力和切削温度;但过大的前角使刀具楔角减小,刀刃强度下降,刀头散热体积减小,刀具温度上升,使刀具寿命下降。

针对某一详细加工条件,客观上有一个最合理的前角取值。

工件材料的强度、硬度较低时,前角应取得大些;加工塑性材料宜取较大的前角,加工脆性材料宜取较小的前角。

刀具材料韧性好时宜取较大前角,硬质合金刀具就应取比高速钢刀具较小的前角。

粗加工时,为保证刀刃强度,应取小前角;精加工时,为提高表面质量,可取较大前角。

工艺系统刚性较差时,应取较大前角。

为减小刃形误差,成形刀具的前角应取较小值。

用硬质合金刀具加工中碳钢工件时,通常取;加工灰铸铁工件时,通常取。

二、后角的选择后角的主要功用是减小切削过程中刀具后刀面与工件之间的摩擦。

较大的后角可减小刀具后刀面上的摩擦,提高已加工表面质量。

在磨钝标准取值相同时,后角较大的刀具,磨损到磨钝标准时,磨去的刀具材料较多,刀具寿命较长;但是过大的后角会使刀具楔角显著减小,减弱切削刃强度,减小刀头散热体积,导致刀具寿命降低。

可按下列原则正确选择合理后角值。

切削厚度(或进给量)较小时,宜取较大的后角。

进行粗加工、强力切削和承受冲击载荷的刀具,为保证刀刃强度,宜取较小后角。

工件材料硬度、强度较高时,宜取较小的后角;工件材料较软、塑性较大时,宜取较大后角;切削脆性材料,宜取较小后角。

对精度要求高的定尺寸刀具(例如铰刀),宜取较小的后角;由于在径向磨损量NB 取值相同的条件下,后角较小时允许磨掉的刀具材料较多,刀具寿命长。

车削中碳钢和铸铁工件时,车刀后角通常取为6~8°。

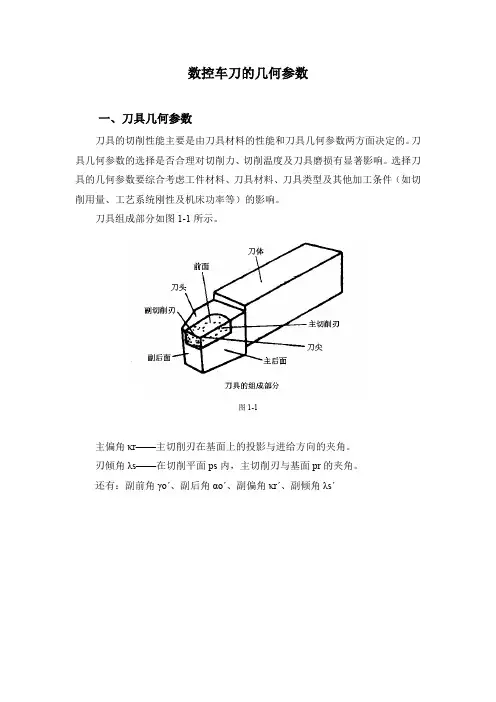

数控车刀的几何参数一、刀具几何参数刀具的切削性能主要是由刀具材料的性能和刀具几何参数两方面决定的。

刀具几何参数的选择是否合理对切削力、切削温度及刀具磨损有显著影响。

选择刀具的几何参数要综合考虑工件材料、刀具材料、刀具类型及其他加工条件(如切削用量、工艺系统刚性及机床功率等)的影响。

刀具组成部分如图1-1所示。

图1-1主偏角κr——主切削刃在基面上的投影与进给方向的夹角。

刃倾角λs——在切削平面ps内,主切削刃与基面pr的夹角。

还有:副前角γoˊ、副后角αoˊ、副偏角κrˊ、副倾角λsˊ图1-2二、刀具几何参数对加工精度的影响在数控加工中,为降低加工工件表面粗糙度,减缓刀具磨损、提高刀具使用寿命、选择适宜的切削力等因素,通常车刀会存在刀尖圆弧半径r,主偏角kr,车刀刀尖距零件中心高的偏差等刀具几何参数的影响,必定引起被加工零件的轴向尺寸误差和径向尺寸误差由此使得加工的运行轨迹与被加工零件的形状产生差异。

因被加工零件表面形状各异,所以引起的差异也各不相同。

下面依次分析车削加工各类零件表面形状引起的差异以及采取的措施。

1.车刀刀尖圆弧半径对加工圆柱类零件表面的影响众所周知,被加工零件表面的成形是由车刀与零件表面接触见切点的运行轨迹保证的,对于主偏角kr=90°的车削加工,参见图1.1示,被加工零件表面的轴向尺寸由刀尖圆弧半径点A保证。

图1.1当(D-d)/2=ap>r时,由图可知,由刀尖圆弧半径引起的轴向尺寸变化量△a为△a=b-a=r式中:b——零件轴向尺寸;a——实际轴向位移量;r——刀尖圆弧半径.此时,刀具实际轴向位移是长度a为:a=b-△a=b-r(D-d)/2=ap△a=BC=2pp22a-ra2)(r=--par此时,刀具实际轴向位移长度a=b-Δa=22yyarab--对于主偏角KF<90°的车削加工,当完成轴向加工即处于图1.1c位置时,被加工零件的已加工表面部由车刀刀尖A保证,零件的加工表面由刀具型面AC 和CE形成。

班级:过073 姓名:谢若思学号:070342切削刀具的几何角度在金属切削加工中,刀具的完善程度,对切削效率、加工质量和产品成本有很大的影响。

为完善的改革金切刀具,研究刀具的几何参数是很重要的;刀具几何参数、刀具材料和刀具结构是研究金切工具的三项基本内容。

一、刀具合理的几何参数在保证加工质量和刀具经济耐用度的前提下,能够满足提高生产效率、降低成本的刀具几何参数,称为刀具的合理几何参数。

它包括:①切削刃的形状:如直线刃、折线刃、圆弧刃、月牙弧刃、波形刃等,刀尖(及过渡刃)的形状也属于刃形问题。

②切削区的剖面型式及参数:切削刃的剖面型式,又简称为刃区型式。

常用的是锋刃,也可以在切削刃区磨出负倒棱、消振棱等。

③刀面型式及参数:如前刀面上磨出断屑槽、卷屑槽,后刀面上双重刃磨或铲背等。

④刀具的切削角度:即前角γ0、后角α0、主偏角κr、副偏角κr’、刃倾角λs等。

二、选择刀具合理几何参数的一般性原则1.要考虑工件的实际情况选择刀具合理的几何参数,要考虑工件的实际情况,主要是工件材料的化学成分、制造方法、热处理状态、力学与物理性能(包括硬度、抗拉强度、延伸率、冲击韧性、导热系数、熔点等),还有毛坯表层情况、工件的形状、尺寸、精度和表面质量要求等。

2.要考虑刀具材料和刀具结构选择刀具合理几何参数时,主要是考虑刀具材料的化学成分、力学与纹理性能(包括硬度、抗弯强度、冲击值、耐磨性、热硬性和导热系数),还有刀具的结构型式,是整体式、焊接式或机夹式等。

3.要注意各个几何参数之间的联系刀具的刃形、刃区、刀面和角度之间是相互联系的,应该综合起来考虑它们之间的作用与影响,分别确定其合理数值。

例如,选择前角γ0时,要考虑卷屑槽型、有无倒棱及刃倾角的正负大小等,联系这些情况,优选合理的前角值,不要割裂它们之间的内在联系,孤立地选择某一参数。

4.要考虑具体的加工条件选择合理几何参数,也要考虑加工条件,这就是机床、夹具的情况,系统刚度及功率大小,切削用量和切削液性能等。

怎样选择车刀的几何角度合理选择车刀几何角度,有利于改善加工条件,提高被加工工件质量,延长刀具与设备的使用寿命,本文从车刀几何角度对切削力、切削热和刀具耐用度影响等角度,分析车刀几何角度选择的一般原则.车刀几何角度是指车刀切削部分各几何要素之间,或它们与参考平面之间构成的两面角或线、面之间的夹角.它们分别决定着车刀的切削刃和各刀面的空间位置。

根据“一面二角”理论可知,车刀的独立标注角度有六个,它们分别是:确定车刀主切削刃位置的主偏角Kr和刃倾角λs;确定车刀前刀面Ar与后刀面Aa的前角ro和后角ao;确定副切削刃及副后刀面Aa′的副偏角Kr′和副后角ao′.这些几何角度对车削过程影响很大,其中尤其以主偏角Kr、前角ro、后角ao和刃倾角λs 的影响更为突出,科学合理地选择车刀的几何角度,对车削工艺的顺利实施起着决定性作用。

下面就从车刀几何角度对切削力、切削热和刀具的耐用度的影响分析着手,本着使切削轻便、质量稳定,延长刀具使用寿命的宗旨,确定科学的车刀几何角度的一般性原则.一、车刀几何角度对切削力的影响在金属切削时,刀具切入工件,将多余材料从工件上切除会产生强烈的力的作用,这些力统称为切削力。

切削力主要来源于被加工材料在发生弹性和塑性变形时的抗力和刀具与切屑及工件表面之间的摩擦作用。

根据切削力产生的作用效果的不同,可将切削力分解成三个相互垂直方向的分力.它们分别是:主切削力Fz,进给抗力Fx和切深抗力Fy,其中Fz是切削总力Fr沿主运动切向分解而得,是计算车刀强度,设计机床零件,确定机床功率的主要依据;Fx也叫轴向力,它是Fr沿工件轴向的分力,是设计进给机构,计算车刀进给功率所必需的;Fy也叫径向力,它是Fr沿着工件径向的分力,它不消耗机床功率,但是当机床或工艺系统刚度不足时,易引起振动.(一)前角ro对切削力的影响前角ro增大,剪切角Φ随着增大,金属塑性变形减小,变形系数ξ减小,沿前刀面的摩擦力减小,因此切削力减小。

刀具的几何参数包括刀具的切削角度,刀面的形式(如平前刀面,带卷屑断屑槽的前刀面、波形刀面等)以及切削刃的形状(直线形、折线形、圆弧形等)。

刀具的几何参数对切屑变形、切削力、切削温度和刀具磨损都有显著影响,从而影响切削加工生产率、刀具耐用度、加工质量和加工成本。

刀具的合理几何参数.是指在保证加工质量的前提下,能够获得最高刀具耐用度,从而能达到提高切削效率,降低加工成本目的的几何参数。

选择刀具合理几何参数主要取决于工件材料、刀具材料、刀具类型,也与切削用量、工艺系统刚性和机床功率等因素有关。

第一节前角及前刀面形状的选择一、前角的功用及选择前角是刀具上重要的几何参数之一,它的大小决定切削刃的锋利程度和强固程度,直接影响切削过程。

前角有正前角和负前角之分。

取正前角的目的是为了减小切屑被切下时的弹塑性变形和切屑流出时与前面的摩擦阻力,从而可减小切削力和切削热,使切削轻快,提高刀具寿命,并提高已加工表面质量。

但前角过大时,楔角过小,会削弱切削刃部的强度并降低散热能力,反而会使刀具寿命降低。

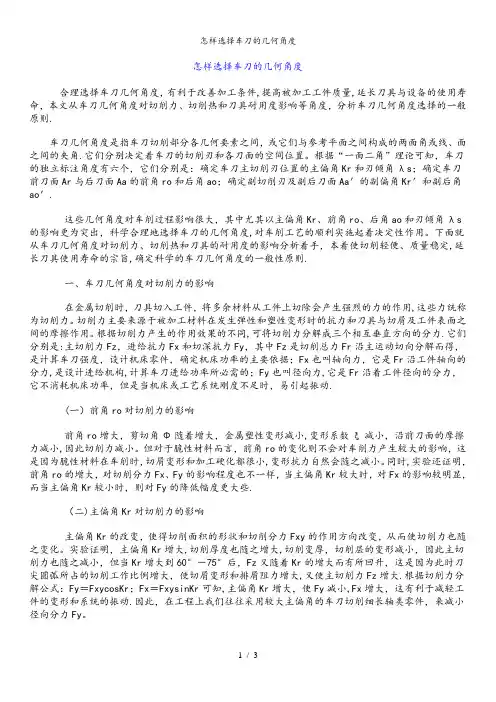

由图可知,加工不同材料时,前角太大或太小,刀具耐用度都较低。

在一定加工条件下,存在一个耐用度为最大的前角,即合理前角。

取负前角的目的在于改善刃部受力状况和散热条件,提高切削刃强度和耐冲击能力。

负前角刀具通常在用脆性刀具材料加工高强度高硬度工件材料而当切削刃强度不够、易产生崩刃时才采用。

前角的合理数值选取原则刀具合理前角的选择主要取决于刀具材料、工件材料的种类与性质:1.刀具材料:强度和韧性较高时可选择较大的前角。

高速钢的强度高,韧性好;硬质合金脆性大,怕冲击,易崩刃。

因此,高速钢刀具的前角可比硬质合金刀具选得大一些,可大5°~10°。

陶瓷刀具的脆性更大,故前角应选择得比硬质合金还要小一些。

选择要充分注意增加切削刃强度,常取负值(多在-4°~-15°范围)以改善刀具受力时的应力状态,并选负的刃倾角(取0°~-10°)与之配合以改善切入时承受冲击的能力。

课程(科目):车工车刀前角的参考数值见表1工件材料刀具材料咼速钢硬质合金前角(丫0 )数值灰铸铁HT1500°〜5 c5°〜10。

咼碳钢、合金钢((T15°〜25°5°〜10。

b=800 〜1000MPa)中碳钢、中碳合金钢25°〜30°10°〜15°((Tb=600〜800 MPa )低碳钢30 °〜40°25 〜30°铝及镁的轻合金35°〜45°30°〜35°④工艺系统的刚性较差或机场精度不足时应取较大的前角⑤成形刀具或齿轮刀具等为了防止齿形误差常取很小的前角,甚至是零度的前角O前角的作用:前角大,刃口锋利,切削层的塑性变形和摩擦阻力小,切削力和切削热减小。

但前角过大将使切削刃的强度降低,散热条件变差,刀具的使用寿命降低,甚至会造成崩刃的现象。

虽然前角和前刀面的作用各不相同,但是它们之间有着密切的联系。

前刀面的形状有平面型、曲面型和带带倒棱型三种。

平面型又可以分成正前角平面型、负前角平面型和负前角双面型;曲面型又可分为弧曲面、波纹曲面和其他形式曲面;带倒棱型又可分为平面带倒棱型和曲面带倒棱型两种。

如下图所示°a)b)c)图1前刀面平面型a)正前角平面型b)负前角单面型c)负前角双面型图2曲面型图3带倒棱型(1)后角(a o)后角太大,会降低切削刃和刀头的强度;后角太小,会增加后刀面与工件表面的磨擦,选择后角主要诊所以下几个原则:①粗加工时,应取较小的后角(硬质合金车刀:a o =5。

〜7。

;高速钢车刀:ao=6°〜8。

);精加工是时,应取较大的后角(硬质合金车刀:ao =8°〜10°;高速钢车刀:ao=8°〜12°)②工件材料较硬,后角宜取小值;工件材料较软,则后角取大值。

车刀前角和后角的参考值副后角(a J)—般磨成与后角(ao )相等但在等特殊情况下,为了保证刀具的强度,副后角应该取较小的数值。

国家职业教育机械制造技术专业教学资源库车削薄壁工件时车刀的几何参数及切削用量选择一、车刀的几何参数选择在薄壁工件的车削过程中,合理的车刀几何角度对车削时切削力的大小,产生的热变形、工件表面的粗糙度值都有较大的影响。

车刀前角的大小,决定着切削变形与车刀锋利程度。

前角大,切削变形和摩擦力减小,切削力减小,使切削变形小,切屑容易流出。

但前角太大,会使车刀的楔角减小,车刀的强度降低,车刀散热差,加快车刀的磨损。

若车刀的后角增大,则可减少后刀面与工件之间的摩擦,切削力也相应减小,工件不易产生热变形。

但后角过大时,车刀的强降低。

总之,在车削薄壁工件时,要求刀柄的刚度要求高,车刀的修光刃不易过长(一般取O.2~O.3mm),刃口要锋利。

在车刀的角度选取方面遵循以下原则:1、选用较大的主偏角,增大主偏角可减小主切削刃参加工作的长度,并有利于减小径向切削分力。

2、适当增大副偏角,可以减少副切削刃与工件之间的摩擦,从而减少切削热,有利于减小工件热变形。

3、前角适当增大,应尽量使车刀锋利,切削轻快,排屑顺畅,促使减小切削力和切削热。

4、刀尖圆弧半径要小。

车刀的几何参数可参考下列要求:1、外圆精车刀。

Κr = 90°~93°,Κ′r = 15°,a o = 14°~16°,a o1= 15°,γ0适当增大。

2、内孔精车刀。

Κr = 88°~90°,Κ′r = 10°~15°,γ0 = 10°~15°,a o = 14°~16°,a o1= 6°~8°,λs= 5°~6°。

二、切削用量的选择薄壁工件刚度低、易变形,在车削加工过程中切削用量的选择对加工质量影响很大,如果背吃刀量和进给量增大,则切削力增大,工件变形也增大,对加工质量不利。

如果减小背吃刀量,增大进给量,工件的表面残余面积增大,表面粗糙值加大,对加工质量也不利。

车刀角度的选择一,车刀的安装位置对车刀角度的影响。

,车刀装得高于或低于中心时对车刀角度的影响。

1.当刀尖对准工件中心安装时前角与后角不变。

2.当刀尖装得高于工件中心时,前角增大,后角减小。

3.当刀尖装得低于工件中心时,前角减小,后角增大。

车内孔时,刀尖的三种安装位置,除当刀尖对准工件中心安装时车刀前角后角不变,其余两种情况,对车刀前角的影响,均与车外圆时相反。

,车刀装得歪斜对车刀角度的影响,车刀装的偏斜会使车刀的主偏角和副偏角发生变化经。

1.当刀杆装的与工件垂直时,主偏角与副偏角不改变。

2.当刀杆装的向右歪斜时,则主偏角增大,副偏角减小。

3.当刀杆装的向左歪斜时,则主偏角减小,副偏角增大。

车削圆锥时,刀杆装的与工件圆锥母线垂直,否则主偏角也会发生变化,影响加工质量。

螺纹车刀如果装得不正,就会引起螺纹牙型半角误差。

切断刀如果装得不正,就会使切断面凹凸不平,甚至断刀。

精车刀装得不正会影响工件的表面粗糙度。

,进给运动对车刀角度的影响,车削时除工件做旋转运动外,车刀还必须做直线运动,这两个运动合成螺旋运动。

在横向车削时,车刀按一定大小的走刀量进给,刀尖在工件的端面上的运动轨迹是阿基米德螺旋线,刀具愈近工件中心或走刀量愈大时,螺旋线愈倾斜,跟螺旋线始终相切的切削平面位置也随之变化,车刀工作时的实际后角减小,前角增大。

在纵向车削时,由于车刀刀尖在工件上的运动轨迹是一条螺旋线,跟螺旋线相切的切削平面位置也随之倾斜,所以也影响刀具的实际工件角度,因此车刀工件时的实际工件角度:Γ0i=τ0+ττ式中τ——螺旋角f——进给量,mm/rD——工件直径mm.一般车削时,走刀量较小,由于进给运动所引起的τ值可以忽略不计,但当车削大螺距螺纹时或多头螺纹时, τ值较大,在刃磨刀具时应考虑,它对工件角度的影响.二,刀具切削部分的几何参数的选择。

1,前角的选择1.前角的作用。

1,加大前角,刀具锋利,减少切屑变形,降低切削力,和切削热,但前角过大影响刀具的强度。