刀具几何参数的选择 - 刀具几何参数的选择

- 格式:ppt

- 大小:660.50 KB

- 文档页数:9

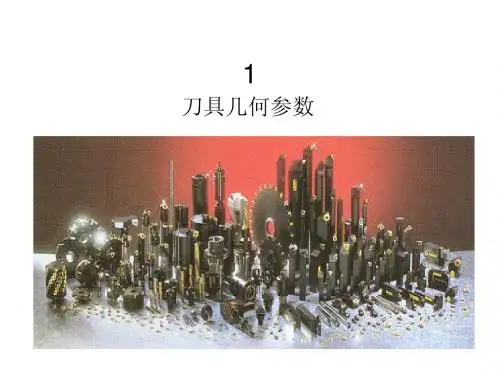

刀具几何参数的选择刀具的切削性能主要是由刀具材料的性能和刀具几何参数两方面打算的。

刀具几何参数的选择是否合理对切削力、切削温度及刀具磨损有显著影响。

选择刀具的几何参数要综合考虑工件材料、刀具材料、刀具类型及其他加工条件(如切削用量、工艺系统刚性及机床功率等)的影响。

一、前角的选择前角是刀具上最重要的几何参数之一。

增大前角可以减小切削变形,降低切削力和切削温度;但过大的前角使刀具楔角减小,刀刃强度下降,刀头散热体积减小,刀具温度上升,使刀具寿命下降。

针对某一详细加工条件,客观上有一个最合理的前角取值。

工件材料的强度、硬度较低时,前角应取得大些;加工塑性材料宜取较大的前角,加工脆性材料宜取较小的前角。

刀具材料韧性好时宜取较大前角,硬质合金刀具就应取比高速钢刀具较小的前角。

粗加工时,为保证刀刃强度,应取小前角;精加工时,为提高表面质量,可取较大前角。

工艺系统刚性较差时,应取较大前角。

为减小刃形误差,成形刀具的前角应取较小值。

用硬质合金刀具加工中碳钢工件时,通常取;加工灰铸铁工件时,通常取。

二、后角的选择后角的主要功用是减小切削过程中刀具后刀面与工件之间的摩擦。

较大的后角可减小刀具后刀面上的摩擦,提高已加工表面质量。

在磨钝标准取值相同时,后角较大的刀具,磨损到磨钝标准时,磨去的刀具材料较多,刀具寿命较长;但是过大的后角会使刀具楔角显著减小,减弱切削刃强度,减小刀头散热体积,导致刀具寿命降低。

可按下列原则正确选择合理后角值。

切削厚度(或进给量)较小时,宜取较大的后角。

进行粗加工、强力切削和承受冲击载荷的刀具,为保证刀刃强度,宜取较小后角。

工件材料硬度、强度较高时,宜取较小的后角;工件材料较软、塑性较大时,宜取较大后角;切削脆性材料,宜取较小后角。

对精度要求高的定尺寸刀具(例如铰刀),宜取较小的后角;由于在径向磨损量NB 取值相同的条件下,后角较小时允许磨掉的刀具材料较多,刀具寿命长。

车削中碳钢和铸铁工件时,车刀后角通常取为6~8°。

刀具合理几何参数和切削用量的选择是否合理对刀具使用寿命、加工质量、生产效率和加工成本等有着重要影响。

刀具的“合理”的几何参数是指在保证加工质量的前提下能够获得最高刀具耐用度达到提高切削效率或降低生产成本目的的几何参数。

第一节概述什么是刀具的合理或最佳几何参数呢在保证加工质量的前提下能够满足生产效率高、加工成本低的刀具几何参数称为刀具的合理几何参数。

一般地说刀具的合理几何参数包含以下四个方面基本内容1 刃形刃形是指切削刃的形状有直线刃、折线刃、圆弧刃、月牙弧刃、波形刃、阶梯刃及其他适宜的空间曲线刃等。

刃形直接影响切削层的形状影响切削图形的合理性刃形的变化将带来切削刃各点工作角度的变化。

因此选择合理的刃形对于提高刀具使用寿命、改善已加工表面质量、提高刀具的抗振性和改变切屑形态等都有直接的意义。

2 切削刃刃区的剖面型式及参数通常将切削刃的剖面型式简称为刃区型式。

针对不同的加工条件和技术要求选择合理的刃区型式如锋刃、后刀面消振棱刃、前刀面负倒棱刃、倒圆刃、零度后角的刃带及其合理的参数值是选择刀具合理几何参数的基本内容。

图所示为五种刃区型式。

图常见的五种刃区形式a锋刃b消振棱c-负倒棱d-倒圆刃e刃带3 刀面型式及参数前刀面上的卷屑槽、断屑槽后刀面的双重刃磨、铲背以及波形刀面等都是常见的刀面型式。

选择合理的刀面型式及其参数值对切屑的变形、卷曲和折断对切削力、切削热、刀具磨损及使用寿命有着直接的影响其中前刀面的影响和作用更大。

4 刀具角度刀具角度包括主切削刃的前角γ0、后角а0、主偏角κr、刃倾角λs和副切削刃的副后角а??0、副偏角κ??r等。

刀具合理几何参数的选择主要决定于工件材料、刀具材料、刀具类型及其他具体工艺条件如切削用量、工艺系统刚性及机床功率等。

当确定了刀具几何参数后还需选定合理的切削用量才能进行切削加工。

在机床、刀具和工件等条件一定的情况下切削用量的选择最富有灵活性和能动性。

对于充分发挥机床和刀具的功能以取得生产的最大效益来说切削用量的选择如果得当就可能最大限度地挖掘出生产潜力倘若选择不当会造成很大的浪费或导致生产事故。

《刀具几何参数的合理选择》各位评委及老师:你们好!今天我说课的课题是:《刀具几何参数的合理选择》。

下面我将从教材、教法、学法、教学过程、板书等五个方面说一下本节课的构思。

一、教材:(一)教材分析本节课选自人民邮电出版社余万成主编的《数控加工工艺与编程基础》中数控加工切削基础中的任务二——刀具中的内容。

在加工实践过程中,在保证加工质量的前提下,选择能提高切削的、降低生产成本、获得最高刀具耐用度是本次课程研究重点问题。

(二)教学目标及其确立依据经教材分析,并结合学生现有水平,确定本节课的教学目标是:知识目标:1、掌握刀具几何角度、刀面形状、切削刃形状选择的基本方法。

2、掌握刀具几何参数的变化给加工带来的影响。

技能目标:让学生根据加工不同材质的零件,能正确选择刀具的几何参数。

(三)教学重点、难点及确立依据根据教学目标及本课程的特点,确定本节课的教学重点是:刀具几何参数的选择方法。

本节课的教学难点是:刀具几何参数变化时,给加工带来的影响怎么样。

二、教法:本节课从学生实际出发,结合教材内容,采用讲授、启发、观察、讲练结合等教学方法,教学过程中,始终注意与生产实践相结合,抓住学生注意力,激发学生学习兴趣。

三、学法:“授之于鱼,不如授之于渔”,教学过程不仅是传授知识、技能的过程,更重要的是教会学生怎样学习的过程。

本节课,通过分析工厂里实际生产的整体过程,对照本节课所讲的内容,使学生逐步掌握对比理解记忆学习法。

同时,引导学生养成善于提出问题、分析问题、解决问题的习惯,培养学生自学能力,要善于把课堂所学应用到生产实践中。

四、教学过程基于前面的分析,教学安排如下:(一)复习导课:让学生观察车刀的几何角度,向同学们提问:如果这些角度发生变化,会不会影响加工,从而引出课题。

这样,给出疑问,激发了学生的求知欲,让学生在探索中参与教学。

(二)讲授新课:为了培养学生分析、解决问题的能力,在导课后,给学生五分钟时间阅读课本相关内容。

选择刀具合理几何参数的一般性原则

1.要考虑工件的实际情况

选择刀具合理几何参数,要考虑工件的实际情况,主要是工件材料的化学成分、制造方没热处理状态、物理机械性能(包括硬度、抗拉强度、延伸率、冲击韧性、导热系数等),还有毛坯表层情况、工件的形状、尺寸、精度和表面质量要求等。

2.要考虑刀具材料和刀具结构

选择刀具合理几何参数时,要考虑刀具材料的化学成分、物理机械性能(包括硬度、抗弯强度、冲击值、耐磨性、热硬性和导热系数),还有刀具的结构型式,是整体式、焊接式或机夹式等。

3.要注意各个几何参数之间的联系

刀具的刃形、刃区、刀面和角度之间是相互联系的,应该综合起来考虑它们之间的作用与影响,分别确定其合理数值。

从本质上看,这是一个多变量函数的优化设计问题,若用单因素法难免有很大的局限性。

例如,选择前角γ。

时,至少要考虑卷屑槽型、有无倒棱及刃倾角λs的正负大小等,联系这些情况,优选合理的前角值,不要割裂它们之间的内在联系,孤立地选择某一参数。

4.要考虑具体的加工条件

选择合理几何参数,也要考虑加工条件,这就是机床、夹具的情况,工艺系统刚度及功率大小,切削用量和切削液性能等。

一般地说,粗加工时,着重考虑保证最长的刀具使用寿命,精加工时,主要考虑保证加工精度和已加工表面质量的要求;对于自动线生产用的刀具,主要考虑刀具工作的稳定性,有时需要着重解决断屑问题;机床刚性和动力不足时,刀具应力求锋利(如增大前角和主偏角,减小切削刃钝圆半径等),以减小切削力和振动。

刀具几何参数的选择和磨削原理一、刀具几何参数的合理选择刀具几何参数可分为两类,一类是刀具角度参数,另一类是刀具刃型尺寸参数。

各参数之间存在着相互依赖、相互制约的作用,因此应综合考虑各种参数以便进行合理的选择。

1.前角的选择增大前角,可减少切削变形,从而减少切削力、切削热和切削功率,提高刀具的使用寿命。

但增大前角,会使切削刃强度降低,容易造成崩刃,另一方面使散热情况变坏,致使切削温度增高,刀具使用寿命下降。

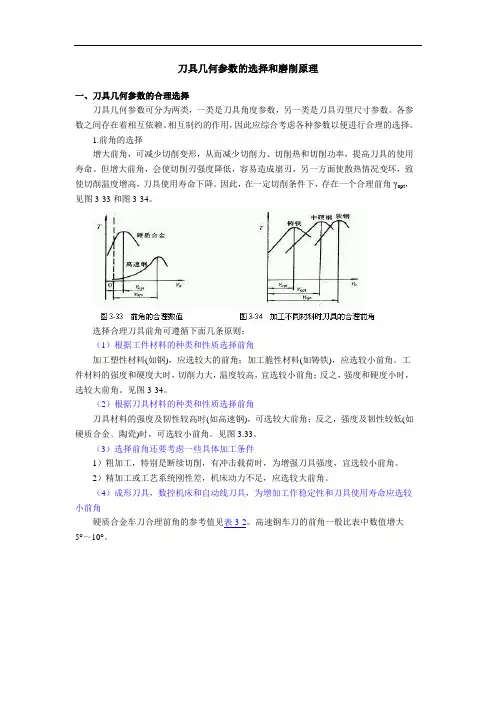

因此,在一定切削条件下,存在一个合理前角γopt,见图3-33和图3-34。

选择合理刀具前角可遵循下面几条原则:(1)根据工件材料的种类和性质选择前角加工塑性材料(如钢),应选较大的前角;加工脆性材料(如铸铁),应选较小前角。

工件材料的强度和硬度大时,切削力大,温度较高,宜选较小前角;反之,强度和硬度小时,选较大前角。

见图3-34。

(2)根据刀具材料的种类和性质选择前角刀具材料的强度及韧性较高时(如高速钢),可选较大前角;反之,强度及韧性较低(如硬质合金﹑陶瓷)时,可选较小前角。

见图3.33。

(3)选择前角还要考虑一些具体加工条件1)粗加工,特别是断续切削,有冲击载荷时,为增强刀具强度,宜选较小前角。

2)精加工或工艺系统刚性差,机床动力不足,应选较大前角。

(4)成形刀具,数控机床和自动线刀具,为增加工作稳定性和刀具使用寿命应选较小前角硬质合金车刀合理前角的参考值见表3-2。

高速钢车刀的前角一般比表中数值增大5°~10°。

2.后角的选择增大后角,可降低切削力和切削温度,改善已加工表面质量。

但增大后角也会使切削刃和刀头的强度降低,减少了散热面积和容热体积,加速刀具磨损。

图3.35说明:在规定了后刀面磨钝标准VB的情况下,后角较大的刀具达到磨钝标准时,磨去金属的体积较大(见图a),可使刀具使用寿命提高,但是加大了刀具的磨损值NB,这会影响工件的尺寸精度。

合理选择后角应遵循的原则:1) 粗加工或承受冲击载荷时,切削刃应该有足够强度,应取较小后角;精加工时可适当增大后角,应提高刀具使用寿命和加工表面质量。

刀具的几何参数包括刀具的切削角度,刀面的形式(如平前刀面,带卷屑断屑槽的前刀面、波形刀面等)以及切削刃的形状(直线形、折线形、圆弧形等)。

刀具的几何参数对切屑变形、切削力、切削温度和刀具磨损都有显著影响,从而影响切削加工生产率、刀具耐用度、加工质量和加工成本。

刀具的合理几何参数.是指在保证加工质量的前提下,能够获得最高刀具耐用度,从而能达到提高切削效率,降低加工成本目的的几何参数。

选择刀具合理几何参数主要取决于工件材料、刀具材料、刀具类型,也与切削用量、工艺系统刚性和机床功率等因素有关。

第一节前角及前刀面形状的选择一、前角的功用及选择前角是刀具上重要的几何参数之一,它的大小决定切削刃的锋利程度和强固程度,直接影响切削过程。

前角有正前角和负前角之分。

取正前角的目的是为了减小切屑被切下时的弹塑性变形和切屑流出时与前面的摩擦阻力,从而可减小切削力和切削热,使切削轻快,提高刀具寿命,并提高已加工表面质量。

但前角过大时,楔角过小,会削弱切削刃部的强度并降低散热能力,反而会使刀具寿命降低。

由图可知,加工不同材料时,前角太大或太小,刀具耐用度都较低。

在一定加工条件下,存在一个耐用度为最大的前角,即合理前角。

取负前角的目的在于改善刃部受力状况和散热条件,提高切削刃强度和耐冲击能力。

负前角刀具通常在用脆性刀具材料加工高强度高硬度工件材料而当切削刃强度不够、易产生崩刃时才采用。

前角的合理数值选取原则刀具合理前角的选择主要取决于刀具材料、工件材料的种类与性质:1.刀具材料:强度和韧性较高时可选择较大的前角。

高速钢的强度高,韧性好;硬质合金脆性大,怕冲击,易崩刃。

因此,高速钢刀具的前角可比硬质合金刀具选得大一些,可大5°~10°。

陶瓷刀具的脆性更大,故前角应选择得比硬质合金还要小一些。

选择要充分注意增加切削刃强度,常取负值(多在-4°~-15°范围)以改善刀具受力时的应力状态,并选负的刃倾角(取0°~-10°)与之配合以改善切入时承受冲击的能力。