首件样品检验报告

- 格式:doc

- 大小:281.50 KB

- 文档页数:3

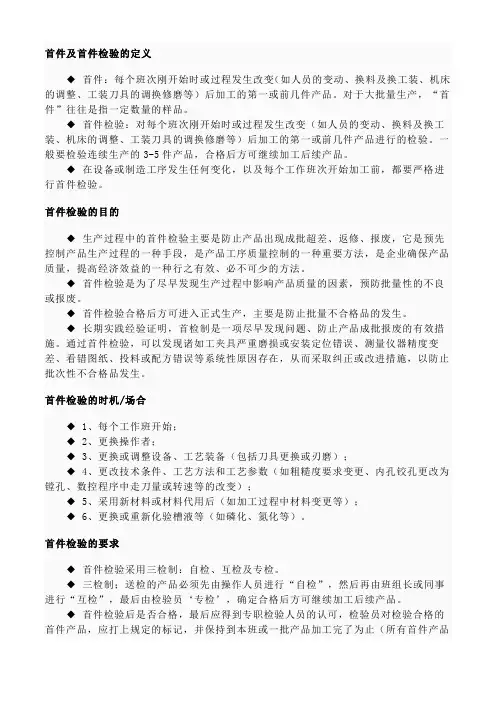

首件及首件检验的定义◆ 首件:每个班次刚开始时或过程发生改变(如人员的变动、换料及换工装、机床的调整、工装刀具的调换修磨等)后加工的第一或前几件产品。

对于大批量生产,“首件”往往是指一定数量的样品。

◆ 首件检验:对每个班次刚开始时或过程发生改变(如人员的变动、换料及换工装、机床的调整、工装刀具的调换修磨等)后加工的第一或前几件产品进行的检验。

一般要检验连续生产的3-5件产品,合格后方可继续加工后续产品。

◆ 在设备或制造工序发生任何变化,以及每个工作班次开始加工前,都要严格进行首件检验。

首件检验的目的◆ 生产过程中的首件检验主要是防止产品出现成批超差、返修、报废,它是预先控制产品生产过程的一种手段,是产品工序质量控制的一种重要方法,是企业确保产品质量,提高经济效益的一种行之有效、必不可少的方法。

◆ 首件检验是为了尽早发现生产过程中影响产品质量的因素,预防批量性的不良或报废。

◆ 首件检验合格后方可进入正式生产,主要是防止批量不合格品的发生。

◆ 长期实践经验证明,首检制是一项尽早发现问题、防止产品成批报废的有效措施。

通过首件检验,可以发现诸如工夹具严重磨损或安装定位错误、测量仪器精度变差、看错图纸、投料或配方错误等系统性原因存在,从而采取纠正或改进措施,以防止批次性不合格品发生。

首件检验的时机/场合◆ 1、每个工作班开始;◆ 2、更换操作者;◆ 3、更换或调整设备、工艺装备(包括刀具更换或刃磨);◆ 4、更改技术条件、工艺方法和工艺参数(如粗糙度要求变更、内孔铰孔更改为镗孔、数控程序中走刀量或转速等的改变);◆ 5、采用新材料或材料代用后(如加工过程中材料变更等);◆ 6、更换或重新化验槽液等(如磷化、氮化等)。

首件检验的要求◆ 首件检验采用三检制:自检、互检及专检。

◆ 三检制;送检的产品必须先由操作人员进行“自检”,然后再由班组长或同事进行“互检”,最后由检验员‘专检’,确定合格后方可继续加工后续产品。

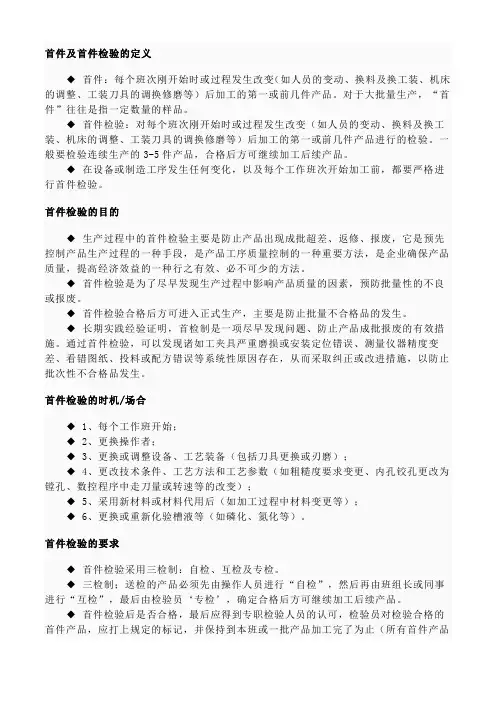

Item 序号Quality 数量A 5B 5C 5D 5E 0F1A Method 方法1Visual 2Visual 3Visual 4Visual 5Visual6B Method 方法1Visual 2Visual 3Visual 4Visual 5Visual6C Method 方法1Measure 2Measure 3Measure4D Method 方法1Visual 2Visual 3Measure4E Method 方法1Test 2Test 3Test4F Method 方法1Visual 2Test 3Visual 4Visual 5Visual61. 2.3.4.1. 2.3. 4.1. 2.3.First Article Inspection Report首件样品检测报告Customer Name :客户Customer Part Number :客户零件编号Customer Part Name:客户零件名称Supplier Name 供应商Supplier Part Number :供方零件编号File No.文件编号Prepared By 制作Check 审核Date:日期Evaluation 评估Total quatity 总样品数量Inspection Standard 检验标准PassPROJECT/EVALUATION TEAM 评估成员Department 部门Name 姓名Evaluation 评估Comments 意见Project Manager Machanical Engineer Quality EngineerEVALUATION SUMMARY 评估总览APRV:approve or acceptable REJ: reject DEV :accept on deviation .Category 分类:Result 判定Remarks 备注Part Struction 结构Appearance and Cosmetics 外观Dimensions Measurement 尺寸Assembly - Mechanical 组装Reliability 可靠性Packaging 包装EVALUATION DETAILS 评估详情Part Struction 结构Result 判定Defects description 不良描述Structure match design 结构Draft angle type match design 拔模角度Texture or polish as request 晒纹/抛光Material as requestion 材料Surface finish as design(Paint,Print…) 表面处理Other 其他Appearance and Cosmetics 外观Result 判定Defects description 不良描述Appearance cleanliness inspection. 表面清洁度Surface check no flash,knife line,color spot,broken… 表面缺陷Part color as request 颜色Surface finish (Painting,Pringt location, color, texture). 表面处理Overall inspection of final assembly. 组件整体外观Other 其他Dimensions Measurement 尺寸Result 判定Defects description 不良描述Criticial dimentions per drawings 关键尺寸Reference dimensions per drawings 参考尺寸Final assmbly dimension. 装配尺寸Other 其他Assembly - Mechanical 组装Result 判定Defects description 不良描述Assembly process viable 外观检查No loose or interference 间隙/干涉Assembly part match drawings 匹配图纸Other 其他Reliability 可靠性Result 判定Defects description 不良描述Reliability testings 可靠性测试Air impermeability testing 气密性测试Regular features performance 常规功能测试Product packaging bag (Material, dimensions, appearance). 包装袋Box label (location, content, material). 箱标签Other 其他Packaging 包装Result 判定Defects description 不良描述Product box(Material,printing,dimensions,appearance) 包装箱Overall Evaluation Results综合判定SOLUTIONS&PLAN 解决方案和计划ADDITIONAL NOTES & COMMENTS 评论及建议Product qulity correct ,remainder box have marked 品质标识Other 其他DEFECTS ANALYSIS 不良问题分析Pacckging reliability: Protecting product. 包装可靠性APRV REJ DEV Rigid 严格Normal 一般Lax 宽松APRV REJ DEV APRV REJ DEV APRV REJ DEV APRV REJ DEV APRVREJDEVAPRV REJ DEV APRV REJ DEV APRV REJ DEV APRV REJ DEV APRVREJDEVAPRV REJ DEV APRV REJ DEV APRV REJ DEV APRV REJ DEV APRVREJDEVAPRV REJ DEV APRV REJ DEV APRV REJ DEVAPRV REJ DEV APRV REJ DEV APRV REJ DEVAPRV REJ DEV APRV REJ DEV APRV REJ DEVAPRV REJ DEV APRV REJ DEV APRV REJ DEV APRV REJ DEV APRV REJ DEVPAGE 1 OF 1 PAGE。

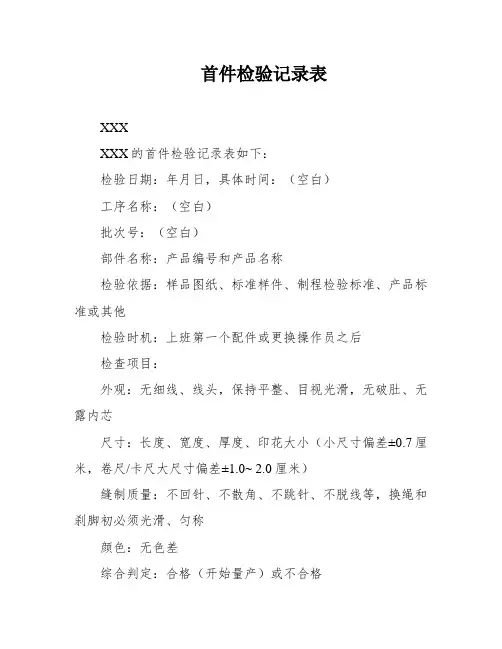

首件检验记录表

XXX

XXX的首件检验记录表如下:

检验日期:年月日,具体时间:(空白)

工序名称:(空白)

批次号:(空白)

部件名称:产品编号和产品名称

检验依据:样品图纸、标准样件、制程检验标准、产品标准或其他

检验时机:上班第一个配件或更换操作员之后

检查项目:

外观:无细线、线头,保持平整、目视光滑,无破肚、无露内芯

尺寸:长度、宽度、厚度、印花大小(小尺寸偏差±0.7厘米,卷尺/卡尺大尺寸偏差±1.0~ 2.0厘米)

缝制质量:不回针、不散角、不跳针、不脱线等,换绳和刹脚初必须光滑、匀称

颜色:无色差

综合判定:合格(开始量产)或不合格

检查标准、检查方式、检查结果描述和判定都需要填写。

如果发现不合格项,需要填写品质异常报告处理单并停止生产。

生产现场确认需要签名。

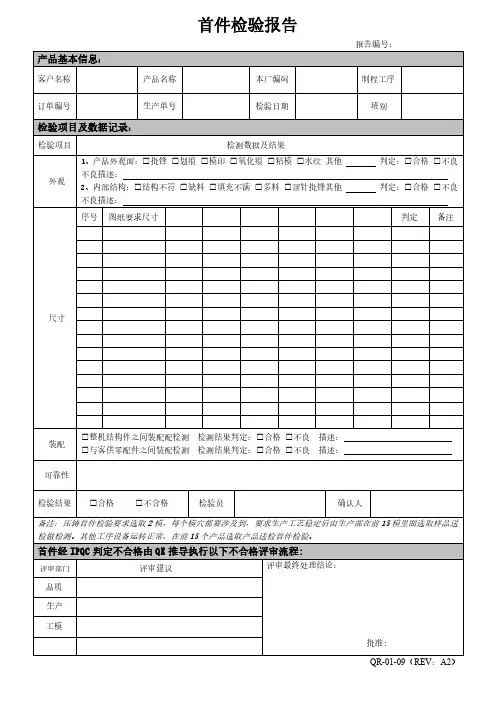

首件及首件检验的定义◆ 首件:每个班次刚开始时或过程发生改变(如人员的变动、换料及换工装、机床的调整、工装刀具的调换修磨等)后加工的第一或前几件产品。

对于大批量生产,“首件”往往是指一定数量的样品。

◆ 首件检验:对每个班次刚开始时或过程发生改变(如人员的变动、换料及换工装、机床的调整、工装刀具的调换修磨等)后加工的第一或前几件产品进行的检验。

一般要检验连续生产的3-5件产品,合格后方可继续加工后续产品。

◆ 在设备或制造工序发生任何变化,以及每个工作班次开始加工前,都要严格进行首件检验。

首件检验的目的◆ 生产过程中的首件检验主要是防止产品出现成批超差、返修、报废,它是预先控制产品生产过程的一种手段,是产品工序质量控制的一种重要方法,是企业确保产品质量,提高经济效益的一种行之有效、必不可少的方法。

◆ 首件检验是为了尽早发现生产过程中影响产品质量的因素,预防批量性的不良或报废。

◆ 首件检验合格后方可进入正式生产,主要是防止批量不合格品的发生。

◆ 长期实践经验证明,首检制是一项尽早发现问题、防止产品成批报废的有效措施。

通过首件检验,可以发现诸如工夹具严重磨损或安装定位错误、测量仪器精度变差、看错图纸、投料或配方错误等系统性原因存在,从而采取纠正或改进措施,以防止批次性不合格品发生。

首件检验的时机/场合◆ 1、每个工作班开始;◆ 2、更换操作者;◆ 3、更换或调整设备、工艺装备(包括刀具更换或刃磨);◆ 4、更改技术条件、工艺方法和工艺参数(如粗糙度要求变更、内孔铰孔更改为镗孔、数控程序中走刀量或转速等的改变);◆ 5、采用新材料或材料代用后(如加工过程中材料变更等);◆ 6、更换或重新化验槽液等(如磷化、氮化等)。

首件检验的要求◆ 首件检验采用三检制:自检、互检及专检。

◆ 三检制;送检的产品必须先由操作人员进行“自检”,然后再由班组长或同事进行“互检”,最后由检验员‘专检’,确定合格后方可继续加工后续产品。

“首件鉴定”与“首件检验”应用之比较“首件鉴定”与“首件检验”既是用于验证制造的零(组)件的生产过程满足工程及设计要求的能力的重要手段,也是组织普遍认同并共同遵守的质量标准。

鉴于目前许多组织在具体贯彻首件鉴定/检验实践中还存在偏离和误区,为了便于相关组织更好地理解并满足标准要求,重点对两者的异同进行梳理分析,并提出具体应用改进建议。

“首件鉴定”与“首件检验”是国内外航空航天和国防组织最佳实践的结晶,也是各相关组织共同遵守的用于验证制造的零(组)件的生产过程满足工程及设计要求的能力的标准要求。

落实首件鉴定/检验既是组织贯彻质量管理体系要求的标准需要,也是组织生产和服务提供过程的控制重点和难点。

笔者在从事质量管理过程中,发现许多组织在实施首件鉴定/检验过程中,对首件鉴定/检验范围的识别以及确定、内容和方法及其具体实施过程中还存在诸多偏离、误区与分歧,需要引起关注。

本文从标准对比出发,分析两者的区别与联系,提出关注要点及应用改进建议,希望对相关航空航天和国防组织的质量管理提升工作起到促进作用。

1 首件鉴定/检验异同辨析依据顾客和标准要求的不同,目前国内组织质量管理体系适用项目大致分为:国内军用项目、国内民用项目与国际合作项目3种。

根据项目的不同,通常国内军用项目依据GJB 908-1990《首件鉴定》,对试制或批量生产首次制造的零(组)件实施首件鉴定;国内民用项目与国际合作项目则依据SAE AS 9102《航空航天首件检验要求》,对首次生产批中确定的有代表性的零(组)件实施首件检验。

目前在贯彻实施首件鉴定/检验过程中,仍有部分组织对两者的差异存在诸多疑惑,同时还存在概念上的模糊认识,造成部分组织将“首件检验”与“首件鉴定”简单地等同对待,没能正确理解与识别两者的异同,导致两者在贯彻执行中存在不准确、欠使用或过使用等偏离现象发生。

为了准确识别出“首件检验”与“首件鉴定”异同,首先要厘清两者对应标准的不同和关系,然后才能对“首件检验”与“首件鉴定”贯彻执行进行精准管控。

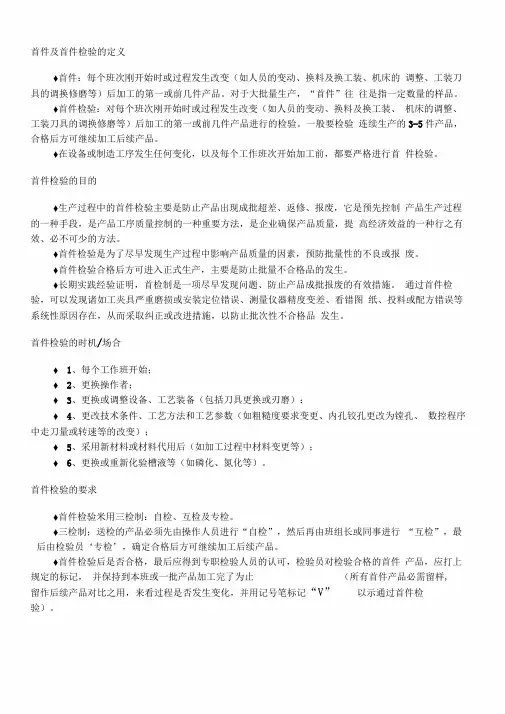

首件及首件检验的定义♦首件:每个班次刚开始时或过程发生改变(如人员的变动、换料及换工装、机床的调整、工装刀具的调换修磨等)后加工的第一或前几件产品。

对于大批量生产,“首件”往往是指一定数量的样品。

♦首件检验:对每个班次刚开始时或过程发生改变(如人员的变动、换料及换工装、机床的调整、工装刀具的调换修磨等)后加工的第一或前几件产品进行的检验。

一般要检验连续生产的3-5件产品,合格后方可继续加工后续产品。

♦在设备或制造工序发生任何变化,以及每个工作班次开始加工前,都要严格进行首件检验。

首件检验的目的♦生产过程中的首件检验主要是防止产品出现成批超差、返修、报废,它是预先控制产品生产过程的一种手段,是产品工序质量控制的一种重要方法,是企业确保产品质量,提高经济效益的一种行之有效、必不可少的方法。

♦首件检验是为了尽早发现生产过程中影响产品质量的因素,预防批量性的不良或报废。

♦首件检验合格后方可进入正式生产,主要是防止批量不合格品的发生。

♦长期实践经验证明,首检制是一项尽早发现问题、防止产品成批报废的有效措施。

通过首件检验,可以发现诸如工夹具严重磨损或安装定位错误、测量仪器精度变差、看错图纸、投料或配方错误等系统性原因存在,从而采取纠正或改进措施,以防止批次性不合格品发生。

首件检验的时机/场合♦1、每个工作班开始;♦2、更换操作者;♦3、更换或调整设备、工艺装备(包括刀具更换或刃磨);♦4、更改技术条件、工艺方法和工艺参数(如粗糙度要求变更、内孔铰孔更改为镗孔、数控程序中走刀量或转速等的改变);♦5、采用新材料或材料代用后(如加工过程中材料变更等);♦6、更换或重新化验槽液等(如磷化、氮化等)。

首件检验的要求♦首件检验米用三检制:自检、互检及专检。

♦三检制;送检的产品必须先由操作人员进行“自检”,然后再由班组长或同事进行“互检”,最后由检验员‘专检’,确定合格后方可继续加工后续产品。

♦首件检验后是否合格,最后应得到专职检验人员的认可,检验员对检验合格的首件产品,应打上规定的标记,并保持到本班或一批产品加工完了为止(所有首件产品必需留样, 留作后续产品对比之用,来看过程是否发生变化,并用记号笔标记“V”以示通过首件检验)。

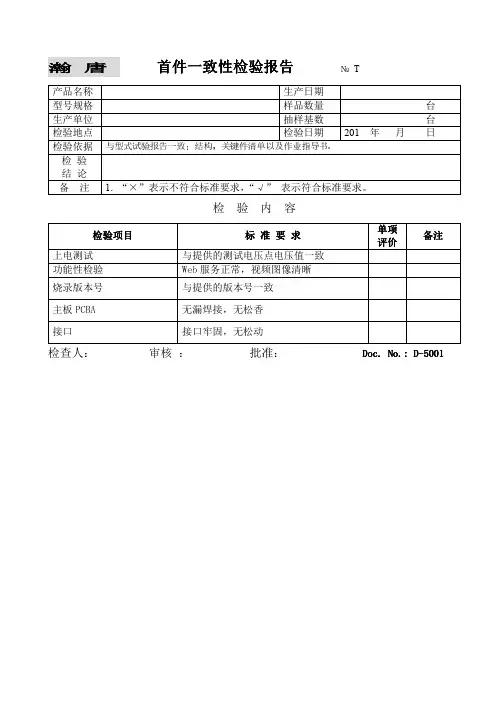

瀚 唐

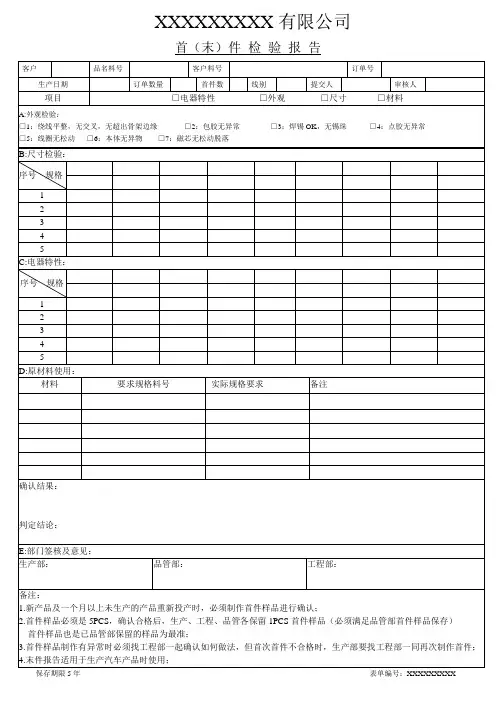

首件一致性检验报告 № T

产品名称 生产日期

型号规格 样品数量 台 生产单位 抽样基数 台

检验地点 检验日期

201 年 月 日

检验依据 与型式试验报告一致:结构,关键件清单以及作业指导书。

检 验 结 论

备 注

1. “×”表示不符合标准要求,“√” 表示符合标准要求。

检 验 内 容

检验项目检验项目

标 准 要 求

单项单项 评价评价 备注备注 上电测试

与提供的测试电压点电压值一致 功能性检验 Web 服务正常,视频图像清晰 烧录版本号 与提供的版本号一致 主板PCBA 无漏焊接,无松香 接口

接口牢固,无松动

检查人: 审核 : 批准: Doc Doc. No.: D . No.: D . No.: D--5005001 1 1。

首件样品检验报告1. 引言本报告旨在对首件样品进行全面检验,并提供详细的检验结果和结论。

首件样品检验是在生产过程中的关键环节,旨在确保产品的质量符合规定标准,并为后续批量生产提供基准参考。

本报告将按照以下步骤进行检验和记录。

2. 步骤一:外观检验首先,我们对首件样品进行外观检验。

在这一步中,我们将检查产品的表面是否有任何外观缺陷,如划痕、变形、气泡等。

我们将使用肉眼和放大镜来进行检查,并详细记录任何发现的问题。

3. 步骤二:尺寸测量接下来,我们将对首件样品的尺寸进行测量。

我们将使用相应的测量工具,如卡尺、游标卡尺等,来测量样品的长度、宽度、高度等尺寸参数。

我们将记录每个参数的测量结果,并与规定标准进行比较。

4. 步骤三:功能测试在这一步中,我们将对首件样品进行功能测试。

根据产品的设计和规范要求,我们将使用相应的设备或工具来测试产品的功能是否正常。

我们将记录每个功能测试的结果,并与产品规范进行比较。

5. 步骤四:耐久性测试耐久性测试是确保产品在正常使用条件下的耐用性和可靠性的重要环节。

我们将对首件样品进行一系列的耐久性测试,如摩擦测试、拉伸测试、扭转测试等。

我们将记录每个测试的结果,并评估产品的耐用性。

6. 步骤五:安全性检验安全性检验是确保产品在使用过程中不会对用户造成伤害的关键环节。

我们将对首件样品进行安全性检验,如电器产品的电压测试、机械产品的尖锐边缘检测等。

我们将记录每个检验的结果,并确保产品符合相应的安全标准。

7. 步骤六:环境适应性测试在这一步中,我们将对首件样品的环境适应性进行测试。

我们将暴露样品于不同的环境条件下,如温度、湿度等,并观察样品的反应。

我们将记录每个测试的结果,并评估产品的环境适应性。

8. 结论经过以上的全面检验,我们得出以下结论:1.首件样品的外观符合要求,没有发现任何明显的缺陷。

2.首件样品的尺寸测量结果与规定标准一致。

3.首件样品的功能测试结果表明产品的各项功能正常。

SMT首件检验首件检查首件确认[模版]第一篇:SMT首件检验首件检查首件确认[模版]如何提高SMT首件的品质和效率品质,企业的生命线;效率,企业的生存点。

人力资源一直是中国引以为豪的地方,在中国改革开放的年代里,代工业为GDP作出了不可磨灭的贡献。

然而在科技高速发展的今天,在代工厂一个一个搬迁、倒闭的浪潮中,传统的作业方式值得我们深思。

SMT行业,贴片机的速度越来越快,NXT3已经问世,十几个模组的线体已成常规配置。

可是高大上的设备配置背后,却是配套设备的匮乏,就好比一艘航空母舰,却只配备蒸汽发动机,那么就算航母的设计航速能达到30节又有什么用呢?以现在最热门的手机板为例,一块手机板的贴片点数一般在200~300点左右,NXT3一个小时就能打几十块板,可是一块首板的测试时间就需要花费1.5小时左右,线体的暂停、人工的等待、首件的长时间测试等等因素加起来的成本,远远超过你的想象。

下面我们就通过对比来看看传统的人工首件测试和用首件测试仪FAI600(深圳市蓝眼科技有限公司TEL:***)进行首件测试两者之间的差距:1、人力成本SMT传统的首件检测方式:事先打印出BOM表、位置图,一人使用LCR进行测值,一人进行BOM表和位置图的确认。

需要两个人完成首件测试FAI600则可以通过自主解析导入的BOM表里的元件规格参数,测值过程中自动判定NG和PASS,真正实现了由一个人独立操作完成首件检测的目的。

3.2、工作效率SMT传统的首件检测方式:用首件和工程图纸进行对比,确认丝印的方向、极性,用LCR进行测值,需对照位置图和BOM表寻找元件位置FAI600通过建立元件丝印库,然后进行自动丝印对比从而来判定元件的正确性、极性及方向;测值过程中自动定位、阻容元件测量档位自动切换、自动语音报位号、多种测量顺序自由切换、测量结果自动判定。

通过节省丝印对比和测值环节的时间,至少可提高50%以上的工作效率。

3.3、自动测量判定SMT传统的首件检测方式:需要人工来换算误差,人工判定是否PASS FAI600在导入BOM表和CAD坐标资料后,设备根据BOM表里的误差规格描述自动解析元件测量范围,在测量过程中,测量值如果在解析范围之内,则判定为PASS,测量值如果在解析范围以外,则判定为NG,且语音提示报警。

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载首件及首件检验标准地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容首件及首件检验的定义◆ 首件:每个班次刚开始时或过程发生改变(如人员的变动、换料及换工装、机床的调整、工装刀具的调换修磨等)后加工的第一或前几件产品。

对于大批量生产,“首件”往往是指一定数量的样品。

◆ 首件检验:对每个班次刚开始时或过程发生改变(如人员的变动、换料及换工装、机床的调整、工装刀具的调换修磨等)后加工的第一或前几件产品进行的检验。

一般要检验连续生产的3-5件产品,合格后方可继续加工后续产品。

◆ 在设备或制造工序发生任何变化,以及每个工作班次开始加工前,都要严格进行首件检验。

首件检验的目的◆ 生产过程中的首件检验主要是防止产品出现成批超差、返修、报废,它是预先控制产品生产过程的一种手段,是产品工序质量控制的一种重要方法,是企业确保产品质量,提高经济效益的一种行之有效、必不可少的方法。

◆ 首件检验是为了尽早发现生产过程中影响产品质量的因素,预防批量性的不良或报废。

◆ 首件检验合格后方可进入正式生产,主要是防止批量不合格品的发生。

◆ 长期实践经验证明,首检制是一项尽早发现问题、防止产品成批报废的有效措施。

通过首件检验,可以发现诸如工夹具严重磨损或安装定位错误、测量仪器精度变差、看错图纸、投料或配方错误等系统性原因存在,从而采取纠正或改进措施,以防止批次性不合格品发生。

首件检验的时机/场合◆ 1、每个工作班开始;◆ 2、更换操作者;◆ 3、更换或调整设备、工艺装备(包括刀具更换或刃磨);◆ 4、更改技术条件、工艺方法和工艺参数(如粗糙度要求变更、内孔铰孔更改为镗孔、数控程序中走刀量或转速等的改变);◆ 5、采用新材料或材料代用后(如加工过程中材料变更等);◆ 6、更换或重新化验槽液等(如磷化、氮化等)。

产品首件鉴定和检验控制程序1.目的为了确保产品制造工艺的正确性,以保证产品质量,避免出现批量不合格品.2.适用范围本程序适用于产品首件鉴定和检验工作.3.术语首件:每批次产品刚开始时或过程发生改变如人员的变动、换料及换岗位、设备的调整、设备刀具的调换修磨等后加工的第一或前几件产品.对于大批量生产,“首件”往往是指一定数量的样品.首件鉴定是对试生产的第一件产品按工艺规程的要求全面的过程和成品检查,以确定生产工艺和设备能否保证生产出符合设计要求的产品,以验证和鉴定过程的生产能力,并为产品生产工艺定型做准备.首件检验:对每个班次刚开始时或过程发生改变如如人员的变动、换料及换岗位、设备的调整、设备刀具的调换修磨等后加工的第一或前几件产品进行的检验.一般要检验连续生产的3-5件产品,合格后方可继续加工后续产品.在设备或制造工序发生任何变化,以及每个工作班次开始加工前,都要严格进行首件检验.4.职责品质部负责组织产品首件鉴定和检验工作,并对正确性、及时性负责.生产车间只有在首件产品鉴定合格后,才能组织批量生产;各车间有责任配合品质部做好产品首件鉴定和检验工作,只有首件鉴定和检验合格才能批量生产.品质部应做好产品首件鉴定和检验工作,并对其结果进行确认;5.首件产品鉴定工作程序首件鉴定范围a新产品加工工序多或复杂在工艺定型前的首件;b不连续的批生产,间隔一年后又恢复生产的首件;c设计图纸发生重大更改后生产的首件;d工艺规程发生重大更改后生产的首件;e合同要求指定的首件.首件鉴定的内容a首件生产所依据的技术、工艺文件是否正确、完整、协调、有效,并能指导生产;b产品加工的工艺安排是否合理可行,适合批量生产;c所用采购产品是否符合规定要求;d选用的所有设备能否满足生产要求,生产环境是否满足生产要求;e生产操作人员是否具备相应的能力;f首件质量与其质量记录是否相符,质量问题是否按规定得到处理;g有顾客要求的工序是否经顾客签署认可.为确保产品加工工艺安排合理、可行,满足顾客要求,必须对首件产品按规定程序进行鉴定,不经首件鉴定的产品,不准成批生产.品质部应根据合同订单中的产品,结合产品图纸,拟制产品加工明细,规定具体要求,并发至相关人员;品质部组织生产、检验人员按和的要求进行首件试制和鉴定,确定最终的加工工艺;各生产部门要积极配合首件试制,并按品质部拟制的技术文件认真加工产品,有责任提出改进建议;品质部应全程跟踪首件产品试制工作,在结束鉴定后填写首件产品鉴定报告,并予以保存;经鉴定合格的首件产品,应做好标识,由各车间保存,作为检验产品的依据.在首件产品鉴定时,发现产品不能满足技术、质量、客户的要求时,则作为不合格品处理,并依据不合格品控制程序执行.鉴定时发现不合格应分析原因,找出解决的办法并实施纠正或纠正措施,当需对工艺文件等技术文件实施更改时,应执行文件控制程序的规定要求.首件鉴定形成结论的建议或改进措施,由品质部负责组织落实和跟踪验证.6. 首件产品检验工作程序首件检验时机a 每个工作班开始;b 更换操作者;c 更换或调整设备、工艺装备包括刀具更换等;d 更改技术条件、工艺方法和工艺参数如冲孔改为钻孔、内孔铰孔更改为镗孔、数控程序中走刀量或转速等的改变;e 采用新材料或材料代用后如加工过程中材料变更等;首件检验项目a 图号与工序流动卡是否符合.b 材料、毛坯或半成品和工序流动卡是否相符.c 首件产品加工出来后的实际质量特征是否符合图纸或技术文件所规定的要求.首件检验以操作者自检为主,专检为辅,必要时,如出现不能确定的情况,应提交技术人员、品检人员确认.对发现首件不合格品时,应再做第二件直至首检合格后,才能投入批量生产,否则在加工第三个零件还不合格时,操作者要立即报告车间主任或技术人员,并由其给予及时的技术指导,保证加工零件正常流程;操作者应正确使用量检具测量首件产品,如实填写首件产品检验记录.首件出现的不合格品,依据不合格品控制程序处理.7.质量责任公司各部门及相关人员在参加首件产品鉴定和检验活动中,应严格履行本程序的各项要求,否则造成不合格或质量事故,按产品质量奖罚制度处理.8.相关文件不合格品控制程序文件控制程序记录控制程序技术文件管理制度产品质量奖罚制度9.质量记录首件产品鉴定报告首件产品检验记录附件1:首件产品鉴定报告附件2 首件产品检验记录F/QR03-02注:1、核对图号与工序流动卡;2、核对材料;3、测量关键尺寸;。

玩具首件检验报告报告编号:TJ2024-001报告日期:2024年3月25日检验单位:玩具检验有限公司一、检验对象本次检验的玩具样品为玩具公司生产的款儿童智能学习机。

该产品主要用于幼儿智力开发和语言学习,并且符合国家玩具安全标准和相关法规要求。

二、检验目的通过对该款玩具样品的首件检验,评估其是否符合国家标准和法规要求,确保产品的质量和安全性。

三、检验内容1.构造及外观质量-检查产品的外观是否完整,是否有明显的缺陷、变形、划痕等。

-检查产品的造型设计是否合理,是否存在尖锐边角和易损部位,是否存在危险的小零件。

2.材料安全性-对产品所用的塑料材料进行化学成分分析,确保不含有有害物质,如铅、汞、六价铬等。

-对产品的表面涂层进行检测,确保不含有有害物质,如苯、甲苯等。

3.功能性能测试-检查产品的按键是否灵敏,是否正常工作。

-测试产品的音量调节是否正常,是否可调节至安全的音量范围。

-检验产品的语音功能是否正常,是否能发出正确的声音和提示。

4.电气安全性-对产品的电池盒和充电器进行检查,确认其质量和安全性。

-对产品的电源线进行检测,确保符合国际电气安全标准,并防止电线过热、短路等情况的发生。

五、检验结果经过详细的检验和测试,该款玩具样品各项指标符合国家玩具安全标准和相关法规要求,具有良好的质量和安全性。

产品外观完整,无明显缺陷和变形;材料安全,不含有有害物质;功能性能正常,各项功能操作灵敏,声音清晰准确;电气安全性达到标准要求,电池盒、充电器和电源线质量良好。

六、检验结论该款玩具样品经过首件检验,检验结果符合国家标准和法规要求,确认具有高质量和良好的安全性。

玩具公司可以生产和销售该款产品,并确保用户的使用体验和安全。

七、建议建议玩具公司继续进行生产过程的质量控制,确保每一批次产品都能够达到相同的标准要求。

同时,建议玩具公司不断改进产品的功能性能,提高用户体验,以满足广大用户的需求。