石灰石对水泥水化过程的影响

- 格式:doc

- 大小:260.50 KB

- 文档页数:8

水泥成分对水质和生态的影响研究水泥是建筑行业的重要建筑材料之一,其作用不仅在于提供建筑物的承重及抗压能力,同时也会对水质和生态环境产生一定的影响。

一、水泥成分水泥是指通过混合熟料、石膏和适量的掺合材料,加水拌和成为石灰质水泥浆,再通过水化反应生成物质的材料。

水泥熟料的主要成分包括石灰石、粘土、铁矿石和煤。

其中,石灰石是大部分熟料的主体成分,占80%以上。

二、水泥对水质的影响水泥生产过程中会产生大量的废水和废气,其中废水会含有一定的重金属离子和悬浮物,对自然水系的污染较为明显。

废气中主要有二氧化硫、氮氧化物、氟化物等污染物,会对空气质量造成一定的负面影响。

在水泥的使用过程中,水泥会在空气中散发出一定量的氨气和二氧化碳,如果长期使用水泥的建筑物也会周期性地释放到室内空气中。

氨气和二氧化碳会对室内空气质量产生影响,长期暴露在这种环境下会对人体健康产生不良影响。

三、水泥对生态的影响在水泥生产过程中需要广泛采用原材料和燃料,这不可避免地导致了可再生生物资源的枯竭和环境破坏,给自然生态带来负面影响。

同时,水泥生产过程中排出的废水和废气也会对土壤的成分和微生物生长产生不良影响,给土壤生态系统带来了巨大的影响。

在水泥使用过程中,由于其结构不够稳定,容易出现开裂、损坏等情况,导致建筑物的结构问题,使得有些建筑物需提前拆除、更换,对城市环境产生了一定负面影响。

四、对水泥生产和使用的优化针对水泥对水质和生态环境的不良影响,我们应该采取合理的措施来减轻其产生的负面影响。

首先,在水泥生产过程中,要采取科学生产技术,实现废水与废气的零排放,从源头上减少对水质和生态环境的污染。

其次,要使用环保措施,减少二氧化碳等有害气体的排放,避免对环境产生直接的伤害。

最后,在水泥的使用过程中,可以通过减少水泥的使用量、选择优质环保水泥等措施,来减轻水泥对环境造成的负面影响。

综上所述,水泥对水质和生态环境的影响是不可忽视的,必须采取一系列的可行的措施来减轻其负面影响。

混凝土中水泥的水化反应原理一、引言混凝土是一种广泛应用的建筑材料,其基本组成成分是水泥、骨料、细骨料和水。

水泥作为混凝土中的主要水化物,其水化反应是混凝土得以坚固的基础。

因此,深入了解水泥的水化反应原理对于提高混凝土的品质和性能具有重要的意义。

二、水泥的组成及分类水泥是一种矿物粉料,主要由熟料和石膏组成。

熟料是指经过高温煅烧后的混合材料,包括石灰石、粘土、矾土、铁矿石等主要原料。

石膏是指石膏石经过磨制后的矿物粉料,作为水泥主要原料的补充剂,有调节水泥凝固时间和改善水泥性能的作用。

根据水泥的用途和成分的不同,可以将水泥分为硅酸盐水泥、矿渣水泥、高铝水泥、白水泥等多种类型。

三、水泥的水化反应水泥的水化反应是指水泥在水的作用下发生的化学反应,产生水化物和释放热量。

水泥的水化反应主要分为两个阶段:早期水化反应和晚期水化反应。

1. 早期水化反应早期水化反应指水泥在与水接触的瞬间开始反应,产生大量的热量和水化产物。

早期水化反应主要包括以下几个过程:(1)水分解过程水分解是指水分子在水泥颗粒表面吸附后,发生裂解反应,产生氢离子(H+)和氢氧根离子(OH-)。

水分解是水化反应的起始过程,也是后续反应的基础。

(2)胶凝体形成过程胶凝体是指水泥颗粒与水中形成的胶体物质,包括硅酸钙凝胶、无定形硅酸钙和钙铝矾土胶体等。

胶凝体的形成需要一定的时间和条件,主要与水泥的成分、水泥颗粒的尺寸和形状、水泥与水的比例等因素有关。

(3)水化热释放过程水泥的水化反应是一个放热反应,早期水化反应中,由于反应速率较快,所以产生的热量也较大,有可能导致温度升高过快,从而引起混凝土龟裂和变形等问题。

2. 晚期水化反应晚期水化反应指水泥在早期水化反应后,通过长时间的反应和硬化过程,逐渐形成硬化水泥石。

晚期水化反应主要包括以下几个阶段:(1)氢氧化钙晶体形成过程水泥中的氢氧化钙(Ca(OH)2)是一种重要的水化产物,其会与水中的CO2反应形成碳酸钙,从而影响混凝土的性能。

水泥混凝土中石灰石掺合料的应用研究一、引言水泥混凝土是建筑工程中常用的材料之一,其具有高强度、耐久性好、施工方便等优点。

然而,在生产和使用过程中,水泥混凝土存在一些问题,如缺乏柔性、易开裂、抗渗性差等。

因此,研究如何提高水泥混凝土的性能,是当前建筑材料领域的重要研究方向之一。

其中,掺入石灰石作为混合料,是一种提高混凝土性能的有效途径。

二、石灰石掺合料的理化特性石灰石是一种常见的岩石,其主要成分为碳酸钙。

石灰石掺合料的加入可以降低水泥用量,同时提高混凝土的强度和耐久性。

石灰石掺合料的理化特性如下:1. 石灰石掺合料具有微细颗粒和高比表面积,可以促进水泥和石灰石之间的化学反应,提高水泥凝结的速度和强度。

2. 石灰石掺合料具有较高的反应活性,可以使混凝土产生更多的水化物,从而提高混凝土的强度和耐久性。

3. 石灰石掺合料具有较高的填充性能,可以填补水泥和砂子之间的空隙,从而提高混凝土的致密度和强度。

三、石灰石掺合料的应用研究1. 石灰石掺合料的掺入量石灰石掺合料的掺入量是影响混凝土性能的重要因素之一。

过多的掺入会降低混凝土的强度和耐久性,过少的掺入则无法发挥其作用。

研究表明,将石灰石掺合料的掺入量控制在10%~20%之间,可以获得较好的混凝土性能。

2. 石灰石掺合料对混凝土性能的影响(1)混凝土的强度石灰石掺合料的加入可以促进水泥的水化反应,从而提高混凝土的强度。

研究表明,将石灰石掺合料的掺入量控制在15%左右,可以使混凝土的抗压强度提高10%~20%。

(2)混凝土的耐久性石灰石掺合料的加入可以填补混凝土中的微孔和毛细孔,从而提高混凝土的致密度和抗渗性。

研究表明,将石灰石掺合料的掺入量控制在15%左右,可以使混凝土的渗透系数降低30%~50%。

(3)混凝土的抗裂性石灰石掺合料的加入可以提高混凝土的柔性和韧性,从而降低混凝土的开裂倾向。

研究表明,将石灰石掺合料的掺入量控制在10%~20%之间,可以使混凝土的裂缝宽度降低20%~30%。

1.CaCO3可加速C3S的水化,对Ca(OH)2的结晶起晶核作用。

2.水泥磨制细度和颗粒组成对水泥活性和水泥混凝土性能有很大影响,太粗的熟料颗粒不能完全水化,太细的熟料颗粒会增大需水量,影响混凝土的耐久性。

3.众所周知,石膏在水泥中起调凝作用,并能提高水泥的早期强度,影响水泥的一系列性能。

如单单满足调凝的要求,则水泥中的石膏,按SO3计有1%左右就可以了。

但在水泥生产中,实际石膏用量要比这个量大60~100%。

这个量是各个厂根据自己水泥组成和强度发展规律的需要而确定的最适宜掺量。

石膏的缓凝作用,通常解释为是由石膏在铝酸盐表面形成难溶的水化硫铝酸盐,阻碍铝酸盐进一步水化〔2〕,因而延缓了凝结时间。

但是,石灰石在水中的溶解度比二水石膏要小得多,而CaCO3与水化铝酸盐形成的C3A·CaCO3·11H2O 其溶解度又比钙矾石大,现已经试验证明,单用石灰石是不能满足水泥调凝的要求,但却可以提高水泥的早期强度。

英国John·Bensted试验研究也表明离子在控制水泥水化最初放热速率上远比不上离子〔1〕。

其实,石膏对水泥性能的影响与水泥的组成密切相关,上面所说的仅是水化液相中有很高Ca2+浓度时发生的情况,而当水化液相中Ca2+浓度较低,并具有较多的铝酸盐矿物时,硫铝酸盐将形成为较大的晶体,在水泥浆中起骨架作用,同时也不妨碍铝酸盐的进一步水化。

因此,这时石膏起促凝作用。

石膏在矿渣水泥中的作用,一般以后一种为主。

由于石灰石的填充效应和在早期能与水化铝酸盐作用形成复盐,有助于改善水泥石的结晶形态和稳定性,而且这种产物的晶体尺寸增加很快,并进而转化为结晶聚集体,加强了水泥石中各组分之间的连接强度〔3〕,因而有可能起到相当于石膏在水泥中所起的早强作用。

由于这一原因,矿渣水泥中有石灰石存在时,水泥的适宜石膏量将会有所减少。

针对我国生产矿渣水泥多的特点,我们研究了在矿渣水泥中掺石灰石对适宜石膏量的影响。

图1 石膏的溶解速率

不同掺量的脱硫石膏与天然石膏相比较,对水泥物理性能的影响不大,水泥ld强度掺脱硫石膏好于掺天然石膏,但水泥后期强度掺天然石膏好于掺脱硫石膏。

随着脱硫石膏掺量的增加,水泥标准稠度用水量相应减小。

3 颗粒特性对需水量的影响

水泥中颗粒分布越窄,堆积空隙率越大,标准稠度用水量越大;水泥颗粒形貌越好,圆度系数越高,与水接触表面积越小,标准稠度用水量越小。

不同的粉磨工艺磨制的水泥颗粒分布和颗粒形貌有所差别,与圈流磨水泥相比,开流磨水泥颗粒分布较宽,圆度系数大,需水量小,辊压机预粉磨会使水泥标准稠度用水量略有增加。

圆度系数是指:与颗粒投影面积相等的圆周长和颗粒投影面积的周长之比。

4 结束语

(1)影响水泥需水量的因素很多,包括熟料品质、产品细度(比表面积)、混合材和石膏品种及掺量、粉磨工艺等;

(2)粉磨工艺不同,得到的产品颗粒级配不同,颗粒形貌亦有差别。

一般来讲,粉磨效率越高,颗粒级配越窄,颗粒球形度越小,但是颗粒级配可以通过工艺参数的调整进行优化;

(3)颗粒级配是影响水泥需水量的关键参数,RRB分布曲线中的n值与需水量存在较好的线性关系,即n值越小需水量越小;

(4)辊压机预粉磨系统中的颗粒级配和球形度主要决定于球磨机的配球和操作参数,控制物料在磨机内的流速,可以有效改善成品的颗粒级配,从而调节水泥的需水量;

(5)混凝土的工作性能和力学性能与水泥的标准稠度需水量不存在完全的对应关系,混凝土试验表明,需水量介于26%~28%之间的水泥配制的混凝土整体性能较好。

水泥的原理和应用1. 水泥的定义水泥是一种常用的建筑材料,主要由石灰石、粘土、矿渣等石料煅烧而成的粉状物质。

它在与水反应后能够形成坚硬的胶凝体,被广泛应用于建筑、道路、桥梁等工程中。

2. 水泥的原理水泥的原理主要是基于它与水反应形成胶凝体的性质。

具体来说,水泥中的主要成分——矿物质含有反应性比较强的氧化物,如三氧化二铝、四氧化三铁等。

这些氧化物与水反应后,会形成水化产物,通过胶凝作用将砂、石等骨料与水泥胶凝在一起,形成坚固的混凝土。

3. 水泥的成分水泥主要由以下几种成分组成: - 石灰石:主要成分是碳酸钙,为水泥中的主要热解产物,提供了氧化钙; - 粘土:主要成分是含有氧化铝和硅酸盐矿物的黏土矿物,提供了氧化铝和二氧化硅等反应性成分; - 矿渣:作为水泥中的辅料,常见的有煤矸石、炉渣等,用于改善水泥的性能。

4. 水泥的主要类型水泥根据成分和用途的不同,可以分为多种类型,包括普通硅酸盐水泥、硅酸盐复合材料水泥、膨胀水泥、耐磨水泥等。

4.1 普通硅酸盐水泥普通硅酸盐水泥是最常见的水泥类型,它主要由石灰石和粘土烧成的炉渣磨碎而成。

它具有较高的早期强度,适用于一般工程建设。

4.2 硅酸盐复合材料水泥硅酸盐复合材料水泥是在普通硅酸盐水泥中加入适量的矿渣等原料制成的一种水泥类型。

它具有较好的耐久性和抗裂性能,适用于高强度、冷却工程等。

4.3 膨胀水泥膨胀水泥是在普通硅酸盐水泥或硅酸盐复合材料水泥中加入适量的氧化镁等材料制成的一种水泥类型。

它在水化过程中会产生气体,导致水泥体积膨胀,可用于补充地基、填充缝隙等。

4.4 耐磨水泥耐磨水泥是在普通硅酸盐水泥或硅酸盐复合材料水泥中加入适量的耐磨剂制成的一种水泥类型。

它具有较高的耐磨性能,适用于需要强度和耐磨性的场合,如矿山、钢铁等行业。

5. 水泥的应用领域水泥作为一种重要的建筑材料,广泛应用于各个领域。

以下是水泥的主要应用场景:5.1 建筑领域水泥在建筑领域中应用广泛,主要用于制作混凝土、砂浆等材料,用于建造楼房、道路、桥梁等建筑物的基础结构。

利用石灰石粉的混凝土原理石灰石粉作为一种常见的原材料,广泛应用于建筑和工程领域。

它具有优异的性能和多种功能,其中之一就是作为混凝土的一部分。

混凝土作为建筑中不可或缺的材料,其质量和性能对工程的稳定性和持久性起着至关重要的作用。

那么,利用石灰石粉的混凝土原理是什么呢?1. 石灰石粉的基本性质石灰石粉是由石灰石经过研磨和破碎得到的粉状物质。

它主要由氧化钙(CaO)和少量的氧化镁(MgO)组成。

石灰石粉颗粒细小,并具有较大的比表面积,这使得其能够更好地与水和水泥发生反应。

2. 石灰石粉与水泥的反应在混凝土中,水泥是起到胶凝作用的关键材料。

当水与水泥发生反应时,会产生水化产物,使混凝土固化和硬化。

石灰石粉在混凝土中与水泥发生反应,会进一步促进水泥的水化反应,并生成钙硅酸盐水合物(C-S-H)和钙羟基石(C-H)等水化产物。

这些产物能够填充混凝土中的微观孔隙,提高混凝土的致密性和强度。

3. 石灰石粉的填充效应石灰石粉的细小颗粒可以填充混凝土的孔隙和细缝,减少混凝土内部的空隙。

这种填充效应可以提高混凝土的致密性和抗渗性能。

石灰石粉还能够改善混凝土的流动性和可泵性,有利于施工过程中的操作性和顺畅性。

4. 石灰石粉的活性石灰石粉本身具有一定的活性,在混凝土中能够起到一定的增强作用。

石灰石粉与水泥和水发生反应,形成水化产物,有助于提高混凝土的强度和耐久性。

石灰石粉还能够与混凝土中的游离氧化钙反应,形成更稳定的水化产物,进一步提高混凝土的性能。

总结回顾:利用石灰石粉的混凝土原理主要包括其与水泥的反应、填充效应和活性特性。

石灰石粉能够与水泥发生反应,产生水化产物,增强混凝土的致密性和强度。

石灰石粉细小的颗粒能够填充混凝土内部的孔隙,改善抗渗性能。

石灰石粉还具有一定的活性,能够与水和水泥发生反应,提高混凝土的性能和耐久性。

个人观点和理解:在建筑和工程领域,利用石灰石粉的混凝土原理可以有效提高混凝土的质量和性能。

合理使用石灰石粉可以改善混凝土的致密性、抗渗性和强度,使得工程结构更加稳定和耐久。

探讨粉煤灰、石灰石和矿渣对水泥的影响水泥是一种颗粒半径介于几微米至几十微米的粉体,具备粉体的各项特性。

根据水泥厂的生产经验来看,水泥粉体的一次物性不能明确反映水泥助磨效果。

水泥流动性、喷流性、附着性为三次物性。

有材料表明使用粉体测定仪测定水泥的粉体流动性,该方法多应用于有机粉体流动性測定,本文将介绍水泥粉体流动性的表征,以及粉煤灰、石灰石和矿渣对水泥粉体的流动性和力学性能的影响。

一、水泥粉体的流动性表征粉体流动性测量仪器有剪切类和流动类。

通过测定一定条件下粉体的流动速率与实践来确定粉体流动性的特征。

以粉体颗粒半径非常均匀的粉体作为参照,Carr百分法把粉体的流动性指数最高值规定为100。

采用粉体测量:休止角,平板角,压缩度和均匀度等。

各指标最高值25,将四项指标得分和定义为流动性指数。

得分越高,流动性越好。

总分在80分以上不会棚料,低于60则会棚料。

这种判定水泥粉体的流动性相比于单纯使用休止角测量更能表现流动性。

水泥的粉体流动性指数比较难达到60以上,防止棚料的措施一般针对普通粉体条件。

水泥的流动性指数评价标准需要进行大量指数测量共同对比才可以作出比较精准的性能评测。

二、实验探究粉煤灰等对于水泥流动性的影响矿渣、石灰石和粉煤灰按不同的比例混合,考虑到表面积的影响,需要控制粉磨程度,SO3控制范围在(2.30+0.10%),支撑水泥进行指标的检验。

水泥标准稠度用水量按国标水泥稠度用水量、凝固时间和安定性检验方法。

胶沙流动性的测量方法按照GB/T2419-2005标准。

水泥强度按照胶沙强度ISO法进行。

传统混合粉磨工艺生产矿渣水泥(比表面积300m2·k-g1)中矿渣粉的比表面积仅有280m2·k-g1,不能实现矿渣粉活性的有效发挥。

此种矿渣水泥存在的缺陷有泌水率大、凝结时间长、早期强度低等等。

可以将矿渣和熟料分别粉磨,将易磨性较差的矿渣单独粉磨至设计的细度水平,然后根据矿渣粉的细度和活性,确定其配比来满足水泥的性能要求。

石灰石矿粉在水泥混凝土中的应用摘要:在工业生产当中,石灰石是非常重要的原料,在建筑行业当中得到了广泛应用。

由于水泥属于混合材料,很难和普通的材料发生化学反应,并且水化活性的活动性不高。

有关研究表明,如果掺杂比例不多,石灰石可以使得水泥的强度显著提升。

关键词:石灰石粉;石灰石激发剂;收缩1、对石灰粉的实验1.1 原材料本次实验需要将石灰石的熟料以及颗粒当中构成足够的细度,在此过程当中,激发剂是必不可少的,在激发剂的帮助之下,水泥在石化的时候,会和石灰石进行反应,如此变能够使得水泥的强度有效提升。

但是,需要开展多次实验,才能够生成这种激发剂。

除此之外,还需要水化熟料。

为了获得我们所想要的效果,在水泥当中,石灰石所占据的比例不能超过三个百分点,也不能低于0.8个百分点,如果超出这个范围则会使得石灰石的作用不能得到充分发挥。

在石灰石的混合材料当中,应当确保碳酸钙的含量超过96个百分点,抗压强度超过60兆帕。

1.2 方法在制作石灰石硅酸盐水泥的时候,首先需要挑选合适的石灰石,所挑选的石灰石直径不能超过30毫米,不能低于5毫米,将石灰石放在实验室标准小磨当中,随后进行研磨,并且在研磨的时候,需要加入水泥熟料。

除此之外,在研磨的过程当中还可以加入少量激发剂,如此便能有效的控制好混合水泥的细度,确保混合水泥达到标准。

在开展混凝土试验的过程当中,需要通过石膏以及硅酸盐水泥熟料进行研磨,从而生成基准水泥,在此过程当中,没有必要添加其他的材料。

检测混凝土的收缩性的过程当中,需要根据有关的规范开展。

在成形24小时之后,进行脱模,并且需要设置合适的条件以及温度对其进行保存。

所采用的检测方法通常是GBJ82-85标准。

而尺寸大小应当是100毫米*100毫米*515毫米,形成性时间应当在24小时,养护环境的温度应当在20℃左右。

2、结果以及分析2.1 水泥混合材料中加入石灰石的研究对水泥混合材料当中石灰石进行研究的时候,有一定的区分度,需要按照石灰石在水泥当中的比例设置7个等级,分别按照石灰石在水泥当中的比例从零个百分点依次递增到30个百分点。

混凝土中水泥水化反应的原理一、水泥的成分和特性水泥是混凝土的主要成分,其主要成分为熟料和石膏。

熟料是指将石灰石和粘土等原料在高温下煅烧得到的矿物物质,其中主要成分为三氧化二铝和二氧化硅。

石膏则是用于调节水泥硬化过程中的凝结时间和硬化性能的一种添加剂。

水泥的主要特性包括初凝时间、终凝时间、强度和耐久性等。

二、水泥水化反应的基本过程水泥在混凝土中的主要作用是通过水化反应形成胶凝体,填充空隙并形成强度。

水泥水化反应的基本过程可分为以下几个阶段:1. 水化初期水泥与水发生反应,形成硬化物质和水化热。

水化初期的主要反应是三氧化二铝和水的化学反应,产生氢氧化铝胶体和放热。

这个阶段的特点是反应速度快、放热量大、强度增长较慢。

2. 胶凝期随着水化反应的进行,氢氧化铝胶体逐渐成熟,形成更加稳定的硅酸盐胶凝体。

胶凝期的主要反应是氢氧化铝胶体和硅酸盐之间的反应,产生硅酸钙胶凝体。

这个阶段的特点是反应速度减慢、放热量减少、强度增长较快。

3. 强化期随着胶凝体的形成,水泥石的强度逐渐增加。

强化期的主要反应是硅酸盐胶凝体的晶化和形成更加稳定的结构。

这个阶段的特点是反应速度缓慢、放热量减少、强度增长较快。

4. 稳定期水泥水化反应的最后阶段是稳定期。

此时,水泥石的强度基本上已经达到了稳定状态。

稳定期的主要反应是水泥石结构的继续稳定和硬化过程的结束。

三、水泥水化反应的影响因素水泥水化反应的速度和强度受到多种因素的影响,包括水泥熟料的成分、水泥的质量、混凝土配合比、水泥与水的接触方式等。

1. 水泥熟料的成分水泥熟料的成分对水泥水化反应的速度和强度有很大的影响。

一般来说,熟料中的三氧化二铝含量越高,水泥的早期强度越高,但晚期强度可能降低。

二氧化硅含量较高的熟料可提高水泥的晚期强度。

石膏的添加量也会影响水泥水化反应的速度和强度。

2. 水泥的质量水泥的质量对水泥水化反应的速度和强度也有很大的影响。

水泥的烧制温度、磨细度、比表面积等因素都会影响水泥的水化反应速度和强度。

石灰石粉反应速率合格标准-概述说明以及解释1.引言1.1 概述石灰石粉作为一种常见的建筑材料,在建筑和工程领域有着广泛的应用。

其反应速率是衡量石灰石粉质量的一个重要指标。

石灰石粉的反应速率不仅直接影响着建筑材料的性能和质量,还关系到工程施工的进度和效益。

石灰石粉的反应速率定义为石灰石粉与水或其他溶液接触后所产生的化学反应的速率。

反应速率的快慢直接决定了石灰石粉在特定条件下的反应程度。

石灰石粉反应速率的合格与否对于保证建筑物的耐久性、强度和稳定性具有重要意义。

本文旨在探讨石灰石粉反应速率合格标准的制定,以及其对建筑材料质量和工程施工的影响。

本文将首先介绍石灰石粉反应速率的定义和重要性,然后深入分析影响石灰石粉反应速率的因素,最后探讨石灰石粉反应速率合格标准的制定方法和应用。

通过对石灰石粉反应速率合格标准的研究和实践应用,能够为建筑和工程领域提供科学可靠的指导,确保石灰石粉的质量稳定,提高建筑材料的性能和使用寿命。

因此,加强对石灰石粉反应速率的研究和监测具有重要的现实意义和深远的发展前景。

在接下来的章节中,本文将详细介绍石灰石粉反应速率的定义和重要性,以及影响其反应速率的因素,并探讨制定石灰石粉反应速率合格标准的方法和应用。

最后,我们将从总结和建议的角度出发,展望石灰石粉反应速率研究的未来。

1.2 文章结构本文主要探讨石灰石粉反应速率合格标准的制定问题。

为了使读者更好地理解文章的内容,本文将按照以下结构进行组织和阐述。

首先,引言部分将对文章的背景和目的进行概述。

通过对石灰石粉反应速率合格标准的研究,我们可以更好地了解石灰石粉的性质及其在各个领域中的应用。

此外,还将介绍文章的章节安排,以帮助读者了解文章的整体结构和逻辑。

接下来,正文部分将分为三个主要章节。

首先,2.1节将对石灰石粉反应速率的定义和重要性进行详细介绍。

我们将解释石灰石粉反应速率的含义,并探讨其在工业生产和环境保护等领域中的重要性。

接着,2.2节将重点讨论石灰石粉反应速率的影响因素,例如温度、湿度、颗粒大小等。

水泥固化原理一、前言水泥是一种重要的建筑材料,被广泛应用于建筑、道路、桥梁等领域。

水泥的主要成分是熟料和石膏,经过适当比例混合后加水拌合形成石灰浆,再经过固化过程后形成水泥砂浆和混凝土等材料。

本文将详细介绍水泥固化的原理。

二、水泥的成分和制备过程1.水泥的主要成分水泥的主要成分是熟料和石膏,其中熟料是由石灰石、粘土等原材料经过煅烧而得到的。

熟料是水泥的主要硬化成分,占水泥总量的70%以上。

石膏是一种不活性材料,用于调节水泥的凝结时间和硬化速度。

2.水泥的制备过程水泥生产通常分为熟料制备和水泥制备两个过程。

熟料制备是将石灰石、粘土等原材料破碎、混合后经过煅烧得到的。

水泥制备是将熟料和石膏按照一定比例混合后加水拌合,形成石灰浆,再经过固化过程后形成水泥砂浆和混凝土等材料。

三、水泥的固化过程水泥石灰浆在加水拌合后开始固化,并逐渐增强强度。

水泥的固化过程可以分为初期硬化、中期硬化和后期硬化三个阶段。

1.初期硬化水泥石灰浆在加水拌合后,一开始会出现液态状态,这个阶段称为流动性阶段。

在这个阶段,水泥石灰浆的粘度很低,可以流动并填充空隙。

随着时间的推移,水泥石灰浆逐渐变得粘稠,并逐渐失去流动性。

这个阶段通常持续6-12小时左右,水泥石灰浆的初始强度非常低,只有几个兆帕。

2.中期硬化随着时间的推移,水泥石灰浆逐渐增强强度,这个阶段称为中期硬化阶段。

在这个阶段,水泥石灰浆开始固化,发生化学反应,生成新的水化产物。

这个阶段通常持续3-7天左右,水泥石灰浆的强度可以达到20-30兆帕。

3.后期硬化随着时间的推移,水泥石灰浆逐渐变得坚硬,这个阶段称为后期硬化阶段。

在这个阶段,水泥石灰浆的强度逐渐增加,并逐渐趋于稳定。

这个阶段通常持续28天左右,水泥石灰浆的强度可以达到50兆帕以上。

四、水泥固化的原理水泥石灰浆的固化过程是一种复杂的化学反应过程,涉及多种化学物质的互相作用。

在加水拌合后,水泥石灰浆中的水开始与熟料中的矿物质发生反应,生成新的水化产物。

2014年5月上第43卷第9期施工技术CONSTRUCTION TECHNOLOGY23DOI :10.7672/sgjs2014090023石灰石粉的特性及对混凝土性能的影响*周永祥1,2,王永海1,王思娅1,王伟1,丁威1,张大朋1(1.中国建筑科学研究院,北京100013;2.全国混凝土标准化技术委员会,北京100013)[摘要]结合行业标准《石灰石粉在混凝土中应用技术规程》的制定,系统研究了石灰石粉的吸附特性以及石灰石粉对混凝土性能的影响规律。

研究表明,石灰石粉对水和外加剂的吸附性小,但有加速混凝土拌合物坍落度损失的倾向;对于C30混凝土,20%石灰石粉等量取代粉煤灰,不会造成抗压强度、抗碳化性能、抗冻性能下降,适当含泥量对上述性能影响也不大;掺加石灰石粉会对混凝土的抗氯离子渗透性能和抗硫酸盐侵蚀性能有所降低,但掺量为20%时影响不大;当掺量达到50%时,混凝土抗氯离子渗透性能和抗冻性能显著降低。

引气可以有效提高混凝土的抗冻性能,也能在一定程度上提高抗硫酸盐侵蚀能力。

[关键词]混凝土;石灰石粉;吸附性;耐久性;工作性[中图分类号]TU528[文献标识码]A[文章编号]1002-8498(2014)09-0023-05The Characteristic of Limestone Powder and Its Effecton Performance of ConcreteZhou Yongxiang 1,2,Wang Yonghai 2,Wang Siya 1,Wang Wei 1,Ding Wei 1,Zhang Dapeng 1(1.China Academy of Building Research ,Beijing 100013,China ;2.National Technical Committee 458on Concrete of Standardization Administration of China ,Beijing 100013,China )Abstract :Combining with the constitution of the Technical specification for the application of the limestone powder in the concrete ,the adsorption properties of the limestone powder and its effect on the performance of concrete are studied systematically.It can be learned from the research that the limestone powder accelerates the slump loss of concrete mixture although the adsorption properties of the limestone powder to water and admixture are less.Replacing 20%of the fly ash by limestone powder in C30concrete as well as appropriate sediment percentage will not reduce the compressive strength ,the property of anti-carbonate and frost resistance.Adding limestone powder can reduce the ability of anti-chloride ion penetration ,however ,20%content just affects the performance of the concrete slightly and 50%limestone powder adding will reduce the ability of chloride resistance and frost resistance obviously.Air-entraining will increase the property of frost resistance significantly and improve the ability of resisting sulfate attack in a certain extend.Key words :concrete ;limestone powder ;adsorption ;durability ;workability *国家“十二五”科技支撑计划课题“固体废弃物本地化再生建材利用成套技术”(2008BAE61B05)[作者简介]周永祥,博士,副研究员,E-mail :xiangzizhou@gmail.com [收稿日期]2014-01-03由于我国持续以较高速度进行基本建设,粉煤灰、矿渣粉这类优质的混凝土掺和料日益紧缺,有的地区甚至出现脱销现象。

石灰石对水泥水化过程的影响-中国水泥技术网2010-4-1 作者:摘要:EN标准(EN 197)规定波特兰水泥中石灰石粉(主要为方解石)的掺加量最多可达5%,而全世界范围内,在特种水泥中石灰石的掺加量都要高得多。

然而人们关注着富含石灰石的水泥的性能问题。

由于尚未充分了解石灰石粉添加剂的作用:石灰石粉到底是一种活性添加剂还是惰性填充材料,或者是二者共存,所以目前还不能对此做些什么。

本文展示如何辅以有针对性的试验进行计算来说明具有活性低含量方解石的作用。

本文提供的发现显示了现代热动力学作为研究水泥浆体矿物学的一种有效方法的功能。

1 引言和基本原则水泥生产商在生产具有较高早期强度和优良耐久性的优质水泥的同时,承受着降低成本和减少排放的压力。

在这种情况下,常采用石灰石粉部分地替代水泥,并且经证明含量至少达到5%时是无害的:石灰石粉是EN 197标准允许的一种添加剂。

由于按照该标准,所用石灰石中碳酸钙的含量不能低于70%(许多商用石灰石超过了此限值),因此,采用方解石进行模拟分析是合理的。

石灰石通常与熟料共同粉磨,由于其硬度比熟料小,所以粉磨之后的石灰石粒径的分布范围较广,但是其平均粒径明显比熟料的更细。

由此产生的石灰石细粉无疑能改善固体颗粒与水混合后的固结性。

然而物理堆积的优化过程相当复杂,不仅取决于石灰石粉的掺加量,还取决于所使用的粉磨设备类型以及熟料、石灰石的相对易磨性,由于这些都是变量,因此需要不同工厂各自进行评估。

Ingram和Daugherty对石灰石粉的物理作用作了评述。

随后,Livesey等和Vuk等报道了石灰石水泥的强度发展。

Tsivilis等人报道了加入石灰石粉后的混合物的渗透性,并将其与混合物基体的碳化速度和钢筋的潜在腐蚀性联系起来进行了分析。

Uchikawa 等人在检查混凝土时发现由于石灰石粉的加入会使孔结构细化,并声称石灰石粉不具有火山灰活性,因此,对氢氧钙石含量也没有影响另一面,Catinaud等人指出,由于碳铝酸盐的形成,石灰石粉会阻止AFt(钙矾石)向AFm(单硫型硫铝酸盐)转化。

这正与Sawicz、Henig和Kuzel等人的结果相一致,他们认为石灰石粉阻止了钙矾石向单硫酸盐转变,取而代之的则是单碳铝酸盐和半碳铝酸盐的形成。

由以上文献可以看出,对于石灰石粉在波特兰水泥混合物中的活性还没有达成统一认识。

借助于选择的几种矿物活性实验以及热力学计算,我们再次对石灰石粉的活性进行检测,实验情况见文献。

文献中介绍了更多有关AFm与方解石相互作用的实验。

热力学已经发展为一种有效的计算工具,并且自1980年以来已经免费提供微机操作程序。

这些程序使用了自由能最小化的特殊算法并要求建立一个水泥矿物热力学特性使用数据库。

但直到最近,尚无能提供水泥矿物性能表的数据库。

虽然Babushkin 在文献中列举出了一些数据,但这些数据未经证实,未与实际结果进行协调,整体看来,它们包含了一些原始数据,但不能组成一个数据库。

尽管如此,各种不完整的数据库已经存在,目前正在整理一个新的数据库,并在计算过程中投入使用。

文献中选择性地列出了一些适用于这里正在进行计算的数据。

为了能够计算反应过程中质量、体积的变化,必须首先对摩尔重量(尤其是水含量)和相关相的密度进行详细说明。

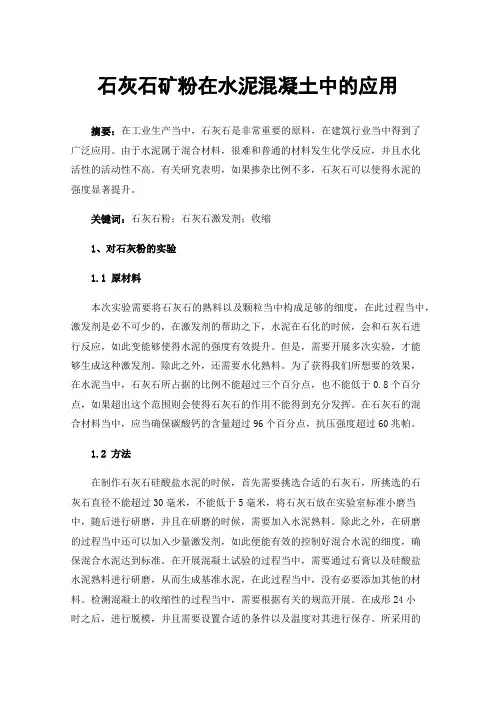

表1所示为计算过程中相关矿物的数据。

通常人们对水泥反应中引入热力学表示质疑。

而水化水泥中最重要的相C-S-H(水化硅酸钙)便具有热力学亚稳的特征。

因此,如果拥有一个稳定的热力学数据组的话,没有任何理由不把它作为一个相包含在热力学计算内。

众所周知,C-S-H并不与碳酸钙发生反应(除了生成碳硫硅钙石),所以不一定必须要把C-S-H纳入热力学计算当中,尽管原则上来说毫无问题。

最终我们发现,水化水泥的矿物转化,不论是在等化学条件下(没有物质的生成和消耗)还是作为与环境反应的结果,观察到的矿物学变化经常都是由于系统自由能减少引起的。

我们利用这一原理就可以进行计算。

这种计算的主要优势在于质量总是保持稳定,以方解石为例,程序能够自动修正所形成矿物的种类和数量,包括水相的含量和组成,以维持重量平衡。

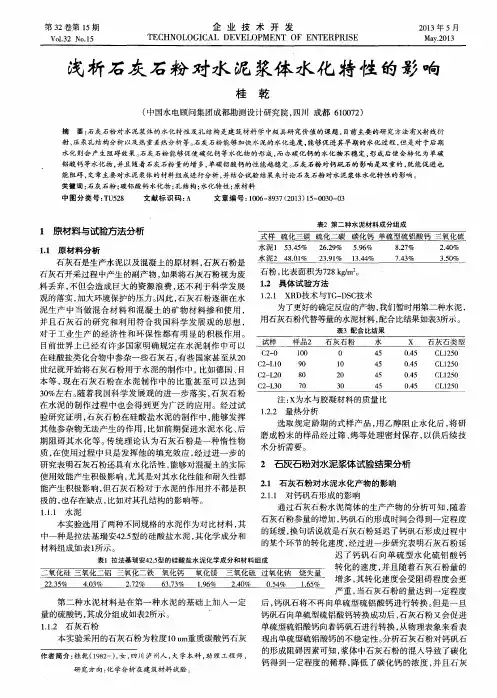

表1 有关水泥水化物的化学式以及摩尔质量和密度矿物化学式摩尔质量[g/mol] 摩尔密度1[g/cm3]钙矾石Ca6A12(S04)3(OH)12·26H20 1255.11 1.77 单硫硫铝酸盐Ca4A12(S04)(OH)12·6H20 622.52 2.01 方解石CaCO3100.09 2.71 单碳铝酸盐Ca4A12(C03)(OH)12·5H20 568.45 2.17半碳铝酸盐Ca4A12 (C03)0.5(OH)13·5.5H20 564.46 1.98 C-S-H水化硅酸钙 1.66 CaO·Si02·2.1H20 191.31 2.442 氢氧钙石Ca(OH)274.09 2.24注:1 除有专门说明外,数值均取自参数文献;2 取自参考文献2 结果一项由计算、有针对性的实验和各种文献报告共同支撑的灵敏性研究发现,方解石不和波特兰水泥中Ca(OH)2以及C—S—H反应,而是和铝酸盐反应。

这再次说明上述各种文献观点的不一致性。

一些作者认为碳酸钙不和水泥反应。

因此,大量的试验工作被开展以确定反应类别和范围,见文献。

根据结果绘制出二维图像,对铝酸盐和硫酸盐、碳酸盐和铝酸盐之间重要的相互作用进行描述。

图1所示为25℃下铝酸盐和硫酸钙、碳酸钙以及氢氧钙石之间化学反应中的相关相的关系,它显示了25℃下不同初始硫酸盐和碳酸盐含量,计算所得到的水化波特兰水泥的相关相组合(固体总量稳定,C3A+CaS04+CH+Cc=3.25mol,与500g水反应,以摩尔为单位)。

这一过程中,定义了两个比值:“碳酸盐比率”,“硫酸盐比率”,它们分别是指C02/Al203与S03/Al203的摩尔比例。

尽管两项参数最初由水泥化学分析得出,在某些情况下,对数值进行修改是必要的,例如在水化反应的初期,此阶段有大量熟料仍未水化。

目前,我们正集中研究水化反应接近结束时的稳态矿物学。

尽管水泥中所有AFm相结构基本相同,主要由Ca2Al(OH)6+层构成,占据层间位置保持电荷平衡的阴离子(和水一起),在新水泥中通常为OH-,S042-和C032-,却呈现出结构特殊性,因而相互之间不能形成完全固溶体。

对此各文献也做出了不同的阐释,文献描述的当前知识水平,可以用来绘制图1。

羟基OH-可以部分替代硫酸盐S042-,反之亦然,由此产生的结果便是二者之间固溶体的形成会受到一定的限制,认识到OH—和S042-具有相同的结构角色,就可以理解该复杂的化学现象。

由于OH-与碳酸盐C032-的结构差异很大,便形成了包含两种阴离子的有序的化合物:半碳铝酸盐。

由于阴离子的交换受到限制,替代物质结构要求也不同,因此,就形成了完全不同的AFm化合物。

实验得出的第一个重要结论便是,现代波特兰水泥中可能同时存在几个各种不同的AFm相,而这些AFm相又能够和Aft、钙矾石共存。

不同AFm相以及钙矾石的兼容混合物见图1中的Ⅰ、Ⅱ和Ⅲ区。

单个AFm相的稳定性主要取决于电荷平衡阴离子的种类、总量和活性。

例如,羟基-AFm(水铝钙石)在25℃下相对来说不太稳定,倾向于分解为其他相的混合物,主要是水榴石、氢氧钙石。

另一方面在室温或接近室温条件下,硫酸盐的加入,尤其是碳酸盐的加入能够有效改善AFm的稳定性。

添加石膏缓凝剂的普通水泥一般含有足够的硫酸盐,能够将AFm相向Ⅰ区移动。

这就是说,如果没有碳酸盐,就会形成AFt(钙矾石)和单硫型硫铝酸盐的混合物。

但是如果也存在碳酸盐(多数现代水泥都含有一些碳酸盐),那么在AFt和单硫型硫铝酸盐之外还会生成半碳铝酸盐。

反应程度会受到碳酸盐和铝含量的限制,碳酸盐含量较高时会出现补充相单碳铝酸盐。

第二项重要结论便是,碳酸盐能够强烈地促进AFm的稳定性,即使在碳酸盐活动比较微弱的情况下,它都可以置换AFm结构中的氢氧化物和硫酸盐,例如加入碳酸钙。

切合实际的推理是:方解石首先表现为一种活性添加剂,而非惰性填充剂。

然而通过添加固体碳酸钙达到的碳酸盐活动,即使该活性足够使其与氢氧化物和硫酸盐-AFm反应生成碳铝酸盐,但还是不足以引起与氢氧钙石、C-S-H或者是钙矾石的反应。

活性方解石的最大添加量取决于水泥组成,尤其是碳酸盐和硫酸盐的比率值。

通过重新计算得出每一种水泥组成最多所需要的方解石含量如图1中加粗的线条所示。

该线条区分开了Ⅰ-Ⅳ区(方解石未饱和)和Ⅴ区(方解石饱和)的矿物相组成。

当方解石含量饱和时,过量的那一部分便固定下来,成为惰性填充剂。

通过这种方法,可以查明方解石是活性添加剂或者是惰性填充剂。

图1 不同硫酸盐(S03/A1203)和碳酸盐(C02/A1203)含量(在25℃时)水化硅酸盐水泥的计算相组合为了方便计算图2给出了加入方解石量变化时水化物相组成变化示意图。

为了便于计算我们采用简化的模拟水泥组成,该水泥各种成分的初始值分别为CaO 68.5wt%,Si02 22wt%,Al2O34.5wt%和CaSO4 5wt%(SO3~2.9wt%)。

把100g水泥与方解石(CaC03)混合(掺加量不断递增),结果由于稀释效应,某些主要成分(SiO3,Al203和CaS04)含量减少。

水胶比固定在0.5,为了简化整个系统,对碱和氧化铁两种成分不予考虑,因为波特兰水泥中大量的铁会在水化过程中转化为水化氧化铁,这种成分在方解石活动条件下对碳酸盐呈惰性。

试样水泥的S03/Al203摩尔比为~0.8,该值在很大程度上代表了现代水泥,反映了添加石灰石所引起的质量变化。

如果该比值不是0.8,则产生图2的计算只需数分钟内完成,并且可以使矿物平衡定量化。

图2所示为25℃下碳酸盐含量变化对水化试样水泥的水化物相对含量的影响(水化物中硫酸盐比例稳定在S03/Al203~0.8)。

但是,这些数量值并不决定矿物变化的次序(只有总是存在过量的氢氧钙石的情况)除如果反应继续进行,通过加入更多的碳酸钙,升高碳酸盐的比例,则半碳铝酸盐逐渐被单碳铝酸盐所代替,而氢氧钙石也再次部分出现:钙矾石只受到轻微影响。

第二步为消耗半碳铝酸盐生成单碳铝酸盐的这一过程,在碳酸盐比例为~0.7时基本结束。

当碳酸盐比例≥~0.7时,反应进入第三过程,水泥中的方解石含量饱和。

在这个碳酸盐比例以上的水泥组成必定含有过剩碳酸钙。

回顾前文,这些计算都在硫酸盐比例为~0.8时进行的,图1中显示了饱和极值是怎样随着硫酸盐比例的变化而变化的。

大多数波特兰水泥的组成中相变化的程序基本相同,即使不是在同一摩尔比值条件下。

然而,矿物变化总会影响AFm、AFt和氢氧钙石含量的变化。