粉煤灰_矿渣对水泥水化热的影响

- 格式:pdf

- 大小:451.13 KB

- 文档页数:4

超细矿粉对混凝土性能的影响以及使用中注意事项矿渣即粒化高炉矿渣。

它是钢铁厂冶炼生铁时产生的废渣。

在高炉炼铁过程中,除了铁矿石和燃料(焦炭)之外,为降低冶炼温度,还要加入适当数量的石灰石和白云石作为熔剂。

它们在高炉内分解所得到的氧化钙、氧化硅和铁矿石中废矿以及焦炭中的灰分相熔化,生成了以硅酸盐与硅铝酸盐为主要成分的融合物,浮在铁水表面,定期从排渣口排出,经空气或水急冷处理形成粒状颗粒物,这就是粒化高炉矿渣,简称:矿渣。

1 超细矿粉在国内外的应用情况在我国矿渣主要作为活性混合材添加到水泥熟料中,矿渣的活性没有完全体现出来。

由于当时的粉磨生产普遍采用球磨工艺,能耗较高,效益低。

综合水泥性能和经济效益分析的结果,矿粉合理粉磨细度应控制在400~450m2/kg。

直到2000年11月,上海率先从日本引进40万吨矿粉立磨生产线,矿粉的大规模生产才在国内展开。

1998年上海完成地方标准《混凝土和砂浆用粒化高炉磨细矿粉》,1999年《粒化高炉磨细矿粉在混凝中应用技术规程》制定颁布,2000年国家标准《用于水泥和混凝土中的粒化高炉矿渣粉》颁布实施,2002年国家标准《高强、高性能混凝土用矿物外加剂》颁布,正式将超细矿粉定为混凝土的第六组分,超细矿粉才开始作为独立组分逐步应用于混凝土中,并被广泛地接受和使用。

2 超细矿粉对混凝土各性能的影响2.1 超细矿粉和粉煤灰复合掺用时对混凝土的强度及工作性的影响。

单掺矿粉一般掺量为30%,如果是大体积混凝土可以控制到50%。

但由于单掺矿粉混凝土粘性变大,不利于施工,因此,一般混凝土搅拌站是将矿粉和粉煤灰双掺使用,粉煤灰的掺量为2 0%左右,矿粉的掺量为20%~30%。

通过双掺可以改善混凝土的许多性能,比如说工作性,因为矿粉的粘性好,可以减少由于单掺粉煤灰而引起的混凝土坍落度损失以及泌水和离析等问题,还可以通过矿粉后期强度的增大来补充由于单掺粉煤灰而引起的混凝土28d强度的降低,起到强度互补的作用。

矿粉对商品混凝土性能的影响及注意要点研究引言矿渣粉也是目前商品混凝土生产企业广泛采用的原材料之一。

掺加矿物掺合料不但可以提高混凝土的和易性、流动性,抗压强度等多项性能,同时可以降低生产企业的材料成本提高生产效益。

尤其是利用矿渣粉和粉煤灰等活性混合材相复合,取代部分水泥。

目前,随着我国大型立磨矿粉技术的快速发展,大量细度在400~430m/kg的矿粉得到了广泛应用,矿粉替代水泥量达到40%以上。

现在,众多商品混凝土公司大量使用矿粉,但是由于单掺矿粉,容易导致混凝土发黏a板结,而通过与粉煤灰复配,可以改善混凝土的泵送性能,同时降低了混凝土的生产成本,并且通过次第水化和微集料效应,还改善了混凝土的结构和耐久性。

本文通过对水化热、收缩以及氯离子渗透的研究,指出矿粉和粉煤灰复掺40%~60%,能够有效保证混凝土的强度和耐久性。

1 实验材料及实验方法1.1 原材料水泥:P.O42.5水泥,28天抗压强度52Mpa;粉煤灰:I级粉煤灰;矿粉:S95级矿粉;砂:中砂,细度模数2.7,含泥量小于3.0%;石:5~25mm。

连续级配,含泥量小于0.5%;减水剂:北京成百星JSP-V萘系减水剂。

1.2 实验方法水化热测定参照GB2022-80进行,测得水化温升与时间的关系曲线;自由收缩是在干燥条件下测定25×25×285mm胶砂棒收缩率;氯离子渗透是采用美国ASTM C1202-97方法,记录6小时内通过Φ100×50mm的圆柱体试件的电量Q值,用来评价混凝土的密实程度和抵抗氯离子渗透能力。

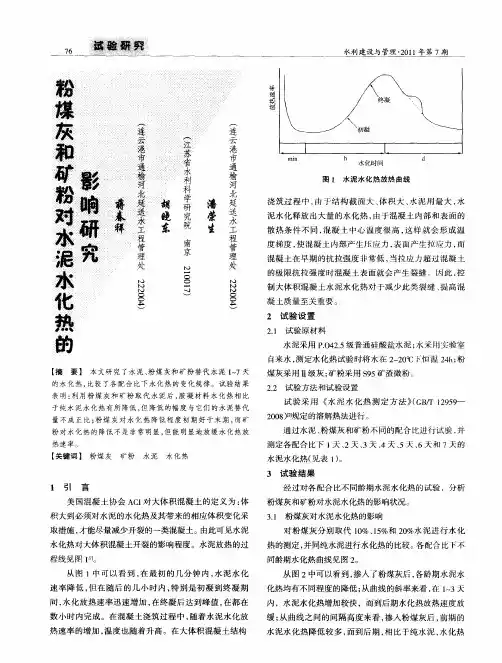

2 实验结果与分析2.1 矿粉对水化热的影响在表1和图1中,从曲线2和3可知,掺矿粉的水泥水化速率要高于掺粉煤灰,出现最高温峰时间要早,且最高温峰较粉煤灰高,但是与纯水泥1相比,水化最高温升有了明显降低,这样可以避免由于水化温升导致混凝土内外温差而产生微裂纹;曲线2、3、5,替代水泥量为40%时,单掺矿粉、单掺粉煤灰和双掺矿粉和粉煤灰出现最高温峰时间差距不大。

大掺量粉煤灰混凝土的作用及其机理分析2010-4-8 15:8【大中小】【打印】【我要纠错】1.粉煤灰的主要作用粉煤灰在混凝土中的主要作用表现在以下几个方面:(1)填充骨料颗粒的空隙并包裹它们形成润滑层,由于粉煤灰的容重(表观密度)只有水泥的2/3左右,而且粒形好(质量好的粉煤灰含大量玻璃微珠),因此能填充得更密实,在水泥用量较少的混凝土里尤其显著。

(2)对水泥颗粒起物理分散作用,使其分布得更均匀。

当混凝土水胶比较低时,水化缓慢的粉煤灰可以提供水分,是水泥水化更充分。

(3)粉煤灰和富集在骨料颗粒周围的氢氧化钙结晶发生火山灰反应,不仅生成具有胶凝性质的产物(与水泥中硅酸盐的水化产物相同),而且加强了薄弱的过渡区,对改善混凝土的各项性能有显著作用。

(4)粉煤灰延缓了水化速度,减小混凝土因水化热引起的温升,对防止混凝土产生温度裂缝十分有利。

(5)粉煤灰高性能混凝土的性能粉煤灰是一种呈玻璃态实心或空心的球状微颗粒,比水泥粒子小得多,比表面积极大,表面光滑致密,其成分主要是活性氧化硅或氧化铝。

掺入混凝土中的粉煤灰主要产生以下几方面影响:1.活性效应:在常温下,由于粉煤灰的水化反应比水泥慢,被粉煤灰取代的那部分水泥的早期强度得不到补偿,所以混凝土早期强度随粉煤灰掺量的增加而降低。

随着时间的推移,粉煤灰中活性部分SiO2和AI2O3与水泥水化生成的Ca(OH)2发生反应,生成大量水化硅酸凝胶。

粉煤灰外部的一些水化产物在成长过程中也会象树根一样伸入颗粒空隙中,填充空隙,破坏界面区Ca(OH)2的择优取向排列,大大改善了界面区,促进了混凝土后期强度的增长。

2.微集料密实填充及颗粒形态效应:均匀分散在混凝土中的粉煤灰颗粒不会大量吸水,不但起着滚珠作用,而且与水泥粒子组成了合理的微级配,减少填充水数量,影响系统的堆积状态,提高堆积密度,具有减水作用,使新拌混凝土工作性优良,硬化混凝土微结构更加均匀密实。

而且,不会发生泌水离析现象,可施工性和抹面性好,抗渗性、抗冻性好。

降低水化热的措施一、引言水化热是指在混凝土硬化过程中,水与水泥反应产生的放热现象。

这种热量的释放会导致混凝土内部温度升高,从而影响混凝土的性能和耐久性。

因此,降低水化热是保证混凝土质量和使用寿命的重要措施。

二、措施1. 选择合适的水泥种类不同种类的水泥在硬化过程中产生的水化热不同。

普通硅酸盐水泥、高性能混凝土用普通硅酸盐水泥和复合材料用普通硅酸盐水泥等都有一定的抑制水化热释放的作用。

因此,在具体工程中应根据需要选择合适的水泥种类。

2. 选用合适的掺合料掺入适量的粉状物质,如粉煤灰、矿渣粉等可以有效地降低混凝土内部温度,从而降低了水化反应所产生的热量。

同时,这些掺合料还可以改善混凝土强度、耐久性等性能。

3. 控制混凝土浇筑温度混凝土浇筑时的温度对水化热的影响非常大。

一般情况下,混凝土浇筑时的温度不应低于5℃,也不应高于35℃。

在高温季节施工时,可以采用夜间施工、遮盖防晒等措施来降低混凝土浇筑时的温度。

4. 降低混凝土内部含水率混凝土内部的含水率越高,水化反应所产生的热量也就越大。

因此,在施工中要尽可能地降低混凝土内部的含水率。

可以采用加速脱模、覆盖保湿等措施来达到这一目的。

5. 采用分层浇筑技术分层浇筑技术是指将整个混凝土结构分成若干个层次进行浇筑。

这种技术可以有效地降低每个层次内部的温度和含水率,从而降低整体结构的水化热。

6. 采用预冷技术预冷技术是指在混凝土硬化前,利用冷却设备将混凝土表面温度降低到一定的范围内,从而降低混凝土内部的温度。

这种技术可以在施工中有效地降低水化热。

7. 采用热量消散技术热量消散技术是指在混凝土硬化过程中,通过通风、水喷淋等措施将热量迅速散发出去。

这种技术可以有效地降低混凝土内部的温度和含水率,从而降低水化热。

三、总结降低水化热是保证混凝土质量和使用寿命的重要措施。

在具体工程中,可以采用选择合适的水泥种类、选用合适的掺合料、控制混凝土浇筑温度、降低混凝土内部含水率、采用分层浇筑技术、采用预冷技术和采用热量消散技术等多种措施来实现。

矿粉以及矿粉+粉煤灰对混凝土性能的影响1,矿粉比表面积在430~520m2/kg之间,掺量在30%~40%范围,增强效应表现得最为显著。

2,单掺矿粉会使混凝土的粘聚性提高,凝结时间有所延长,泌水量有增大的迹象,可能对混凝土泵送带来一定的不利影响。

3,矿粉和?级粉煤灰复配配制混凝土,可以充分发挥二者的“优势互补效应”,使混凝土的坍落度增加,和易性和粘聚性变好,泌水也得到了改善,同时混凝土成本可显著降低。

(2)矿粉以及矿粉+粉煤灰对混凝土耐久性的影响1)降低混凝土水化热。

对要求严格控温的大体积混凝土,矿粉和粉煤灰复配是理想的矿物掺合料组合,降低了混凝土的水化热,可以有效地减少混凝土早期温缩裂缝的出现。

2)大幅度提高了混凝土抗渗性能。

3)保证了抗碳化能力。

在达到相同强度的条件下掺矿粉混凝土和普通硅酸盐水泥混凝土具有相同的抗碳化能力。

4)保证了抗冻融能力。

矿粉混凝土和普通硅酸盐水泥混凝土在强度和含气量相同的条件下抗冻融能力基本相同;适当掺加引气剂,适当的含气量和间距系数对提高混凝土的抗冻融能力十分必要。

5)混凝土收缩。

考虑前3d的自收缩,无论是配制c30混凝土,还是配制c50混凝土,采用单掺矿粉,与基准混凝土相比,收缩值均无明显变化。

6)混凝土抗裂性能。

矿粉与粉煤灰复掺改善抗裂性效果优于矿粉单掺。

混凝土早期强度对混凝土早期抗裂性有重要影响,混凝土24h强度越高,混凝土早期越易开裂。

混凝土早期抗裂性与早期强度之间可能存在一个临界值,小于该强度值,混凝土不易开裂,大于该强度值,混凝土容易开裂。

该值与环境条件及约束状态有关。

粉煤灰、矿渣粉及二者复合使用存在的问题尽管粉煤灰与矿渣粉复合使用能够优势互补,但不是随便复合就能够达到应有的目的。

为了更好地发挥二者各自的优势,应选择合适的复合方式和复合比例。

本人根据以往的使用经验认为:最佳方案是?级粉煤灰与比表面积400m2/kg以上的矿渣粉复合,配制低强度等级混凝土时矿渣粉的量大于粉煤灰的量,配制高强度等级混凝土时粉煤灰的量大于矿渣粉的量;其次是?级粉煤灰与350~400m2/kg矿渣粉复合,配制低强度等级混凝土时粉煤灰的量大于矿渣粉的量;配制高强度等级混凝土时矿渣粉的量大于粉煤灰的量;最后是?级粉煤灰与比表面积350~400m2/kg的矿渣粉复合或?级粉煤灰与400m2/kg以上的矿渣粉复合,前者比较适合配制高强度等级混凝土,后者比较适合配制低强度等级混凝土。

混凝土水化热释放及其控制方法一、前言混凝土是建筑中常用的一种材料,由于其优异的性能和广泛的应用,混凝土已经成为了建筑中不可或缺的一部分。

混凝土的基本材料主要是水泥、砂、石和水等,其中水泥在混凝土中起到了重要的作用。

水泥水化反应是混凝土硬化的关键过程之一,水化反应不仅决定了混凝土的力学性能,而且对混凝土的耐久性、变形性等性能也有着重要的影响。

然而,水泥水化反应会产生热量,这种热量的释放会引起混凝土的温升,从而可能会引起混凝土内部的裂缝和变形,降低混凝土的强度和耐久性。

因此,混凝土水化热释放及其控制方法成为了混凝土技术中一个非常重要的研究课题。

二、混凝土水化热释放原理1.水泥水化反应水泥水化反应是混凝土硬化过程中最为关键的过程。

水泥水化反应是指水泥中的矿物质与水发生化学反应,形成水化产物的过程。

在水泥水化反应中,水泥中的四种主要矿物质——三钙硅酸盐(C3S)、双钙硅酸盐(C2S)、三钙酸铝盐(C3A)和四钙酸铁盐(C4AF)都会参与反应,但是C3S和C2S的水化反应是最为重要的。

水泥水化反应是一个复杂的过程,反应过程中会释放水化热和生成水化产物。

水泥水化反应的化学方程式如下:C3S + 6H → C3S2H3 + 3CHC2S + 4H → C3S2H3 + CH其中,C3S和C2S分别代表三钙硅酸盐和双钙硅酸盐,H代表水,C3S2H3代表水化三钙硅酸盐,CH代表水化钙。

2.混凝土水化热释放水泥水化反应会产生水化热,这种水化热会通过混凝土中的水逐渐传递到混凝土中,引起混凝土温度的升高。

混凝土水化热释放是指混凝土在水泥水化反应过程中所释放出的热量。

混凝土水化热释放是由于水泥水化反应所产生的热量造成的,每克水泥水化反应所释放的热量约为400J。

混凝土水化热释放的峰值出现在混凝土初期,通常在混凝土浇筑后的24小时内。

混凝土水化热释放的产生会引起混凝土内部温度的升高,高温会改变混凝土的物理和化学性质,从而影响混凝土的强度和耐久性。

探讨粉煤灰、石灰石和矿渣对水泥的影响水泥是一种颗粒半径介于几微米至几十微米的粉体,具备粉体的各项特性。

根据水泥厂的生产经验来看,水泥粉体的一次物性不能明确反映水泥助磨效果。

水泥流动性、喷流性、附着性为三次物性。

有材料表明使用粉体测定仪测定水泥的粉体流动性,该方法多应用于有机粉体流动性測定,本文将介绍水泥粉体流动性的表征,以及粉煤灰、石灰石和矿渣对水泥粉体的流动性和力学性能的影响。

一、水泥粉体的流动性表征粉体流动性测量仪器有剪切类和流动类。

通过测定一定条件下粉体的流动速率与实践来确定粉体流动性的特征。

以粉体颗粒半径非常均匀的粉体作为参照,Carr百分法把粉体的流动性指数最高值规定为100。

采用粉体测量:休止角,平板角,压缩度和均匀度等。

各指标最高值25,将四项指标得分和定义为流动性指数。

得分越高,流动性越好。

总分在80分以上不会棚料,低于60则会棚料。

这种判定水泥粉体的流动性相比于单纯使用休止角测量更能表现流动性。

水泥的粉体流动性指数比较难达到60以上,防止棚料的措施一般针对普通粉体条件。

水泥的流动性指数评价标准需要进行大量指数测量共同对比才可以作出比较精准的性能评测。

二、实验探究粉煤灰等对于水泥流动性的影响矿渣、石灰石和粉煤灰按不同的比例混合,考虑到表面积的影响,需要控制粉磨程度,SO3控制范围在(2.30+0.10%),支撑水泥进行指标的检验。

水泥标准稠度用水量按国标水泥稠度用水量、凝固时间和安定性检验方法。

胶沙流动性的测量方法按照GB/T2419-2005标准。

水泥强度按照胶沙强度ISO法进行。

传统混合粉磨工艺生产矿渣水泥(比表面积300m2·k-g1)中矿渣粉的比表面积仅有280m2·k-g1,不能实现矿渣粉活性的有效发挥。

此种矿渣水泥存在的缺陷有泌水率大、凝结时间长、早期强度低等等。

可以将矿渣和熟料分别粉磨,将易磨性较差的矿渣单独粉磨至设计的细度水平,然后根据矿渣粉的细度和活性,确定其配比来满足水泥的性能要求。

41. 再生资源在建筑材料中的应用有哪些?41、再生资源在建筑材料中的应用有哪些?在当今社会,资源的可持续利用和环境保护成为了人们关注的焦点。

建筑行业作为资源消耗的大户,也在不断探索和应用再生资源,以实现可持续发展的目标。

再生资源在建筑材料中的应用不仅有助于减少对原生资源的依赖,还能降低建筑成本,同时对环境产生积极的影响。

接下来,让我们详细了解一下再生资源在建筑材料中的各种应用。

一、再生骨料在混凝土中的应用混凝土是建筑中最常用的材料之一,而再生骨料的使用为混凝土的生产带来了新的选择。

再生骨料是由废弃混凝土、砖石等经过破碎、筛分和清洗等处理工艺得到的。

使用再生骨料可以替代部分天然骨料,从而减少对天然砂石的开采。

再生骨料的性能虽然略逊于天然骨料,但通过合理的配合比设计和添加剂的使用,可以生产出性能满足要求的混凝土。

例如,在强度要求不高的非结构性混凝土中,再生骨料的应用效果良好。

此外,再生骨料还能改善混凝土的耐久性。

由于其表面较为粗糙,与水泥浆的粘结力更强,能够提高混凝土的抗渗性和抗冻性。

二、废旧木材在建筑中的应用废旧木材经过处理后,在建筑材料领域也有多种用途。

一方面,可以将其加工成木纤维板或刨花板,用于室内装修中的墙板、天花板等。

这些板材具有一定的强度和隔音性能,能够满足室内装饰的要求。

另一方面,废旧木材还可以用于制作结构构件。

通过先进的连接技术和加固措施,能够将废旧木材重新组合成梁柱等结构部件,应用于轻型木结构建筑中。

此外,废旧木材还可以作为建筑保温材料。

其良好的隔热性能有助于提高建筑的能源效率。

三、废弃塑料在建筑材料中的应用废弃塑料的回收利用也是一个重要的领域。

在建筑中,废弃塑料可以制成塑料管材。

这些管材具有耐腐蚀、重量轻、安装方便等优点,广泛应用于给排水系统中。

同时,塑料还可以与其他材料复合,制成塑料改性沥青。

这种改性沥青用于道路铺设时,能够提高路面的耐久性和抗裂性能。

另外,废弃塑料经过加工还能制成建筑模板。

混凝土水化热控制方法混凝土水化热控制方法混凝土在施工过程中,由于水泥与水的化学反应所释放的热量,会导致混凝土内部产生过高的温度,从而引起混凝土的裂缝、变形等问题,严重影响混凝土的耐久性和使用寿命。

因此,在混凝土施工中,对于水化热的控制非常关键。

本文将介绍混凝土水化热控制的方法。

一、使用低热水泥低热水泥是指在水泥生产过程中添加适量的矿渣、粉煤灰等掺合料,从而减少水泥与水的反应所产生的热量。

使用低热水泥可以有效地控制混凝土的水化热释放,从而减少混凝土内部的温度升高。

二、采用掺合料控制水化热混凝土中的掺合料如粉煤灰、矿渣等可以有效地控制水化热的释放。

这些掺合料可以减缓水泥的水化反应速度,从而降低混凝土内部的温度升高。

此外,还可以采用普通水泥与低热水泥混合使用的方法,从而达到控制水化热的目的。

三、利用降温剂控制水化热降温剂是一种添加在混凝土中的化学物质,可以有效地控制混凝土的水化热释放。

降温剂的作用是减缓水泥与水的反应速度,从而降低混凝土的温度升高。

常用的降温剂有硝酸盐、磷酸盐等。

但是需要注意的是,使用降温剂会影响混凝土的强度发展,因此需要在控制水化热的同时保证混凝土的强度。

四、采用预冷混凝土的方法预冷混凝土是指在混凝土浇筑前,采用低温水或冷却剂对混凝土进行预冷处理。

预冷混凝土的作用是降低混凝土浇筑前的温度,从而减少水化热的释放。

预冷混凝土的处理时间不宜过长,一般控制在1-2小时即可。

五、采用防护措施控制水化热在混凝土施工过程中,可以采用防护措施控制水化热。

如在混凝土表面覆盖湿布或薄膜,以减缓混凝土的干燥速度,从而降低混凝土内部的温度升高。

另外,在混凝土浇筑后,可以采用水泥外加剂,如硅酸盐外加剂、聚碳酸酯外加剂等,来增加混凝土的强度和耐久性。

六、合理的混凝土配合比混凝土的配合比对于控制水化热也有重要的影响。

合理的配合比可以降低混凝土的水灰比,从而减少水泥与水的反应所产生的热量。

综上所述,混凝土水化热控制的方法有很多种,可以根据具体情况选择合适的方法。

2020.No.12C€MEtiT粉煤灰及矿渣粉对水泥水化热的影响孟凡兴,薛鲁阳,郝巧趁,孙青(邯郸金隅太行水泥有限责任公司,河北邯郸056700)摘要:水泥水化热随着龄期增加而增加,掺入粉煤灰后各龄期水泥水化热降低,粉煤灰掺量增加与水泥水化热降低幅度不成比例;矿渣粉加入不能明显降低水泥水化热,掺量15%时水泥水化热升高,掺量45%时水泥水化热降低;粉煤灰及矿渣粉复掺相对于纯水泥各个龄期水化热是降低的,但四种复掺配比水化热没有明显规律,在水泥掺量相同时,对水化热降低最明显的是粉煤灰,其次是粉煤灰与矿渣粉复掺,最差为矿渣粉。

关键词:矿渣;粉煤灰;水泥水化热Abstract: The hydration heat of cement increased with increasing age. After adding the fly ash, the hydration heat of cement decreased at each age. The increase of fly ash content was not proportional to the reduction of hydration heat of cement.The addition of slag powder could not significantly reduce the cement hydration heat. The cement hydration heat increased when the slag powder content was 15%, and decreased when the slag powder content was 45%. Each stage hydration heat of cement that added fly ash and slag powder was reduced compared to the hydration heat of pure cement. But there was no obvious rule for the hydration heat of the four kinds of compound cements. When the cement content was the same, the most obvious reduction in hydration heat was fly ash, followed by the blending of fly ash and slag powder, and the worst was slag powder.Key words: slag; fly ash; hydration heatFirst authorfs address: Handan Jinyu Taihang Cement Limited Liability Company, Handan 056700, Hebei, China中图分类号:TQ172.12 文献标识码:A 文章编号:1002-9877(2020)12-0001-03 D〇l: 10.13739/ll-1899/tq.2020.12.001〇引言在实际工程中,硅酸盐水泥的绝对放热量或水 化放热速率对于大体积混凝土工程有很大的影响。

水泥厂的资源循环利用如何实施在当今社会,可持续发展已成为各行各业的重要课题,水泥行业也不例外。

水泥厂作为能源和资源消耗大户,实施资源循环利用不仅有助于降低生产成本,提高经济效益,还能减少对环境的负面影响,实现绿色发展。

那么,水泥厂的资源循环利用究竟该如何实施呢?一、原材料的循环利用1、工业废渣的利用许多工业生产过程中会产生废渣,如矿渣、粉煤灰、钢渣等。

这些废渣经过适当处理后,可以替代部分水泥熟料,作为水泥生产的原材料。

例如,矿渣具有潜在的水硬性,经过粉磨处理后,可以与熟料、石膏等混合,生产出矿渣水泥。

粉煤灰可以改善水泥的性能,如降低水化热、提高抗渗性等。

钢渣中含有一定量的钙、铁等成分,经过处理后也能用于水泥生产。

2、废弃混凝土的回收利用随着城市化进程的加快,大量的建筑物被拆除,产生了大量的废弃混凝土。

这些废弃混凝土经过破碎、筛分、清洗等处理后,可以作为骨料重新用于混凝土的生产,或者用于生产再生水泥。

这样不仅减少了对天然骨料的开采,还降低了废弃物的排放。

3、尾矿的利用矿山开采过程中会产生大量的尾矿,这些尾矿如果不加以利用,不仅占用土地资源,还可能造成环境污染。

一些尾矿中含有与水泥生产相关的成分,如硅、铝、钙等,可以经过处理后用于水泥生产,实现资源的再利用。

二、能源的循环利用1、余热回收水泥生产过程中会产生大量的余热,如窑头、窑尾的废气余热。

通过安装余热锅炉和发电机组,可以将这些余热转化为电能,用于水泥厂的自身生产,或者并入电网。

这不仅降低了水泥厂的能源消耗,还能创造一定的经济效益。

2、替代燃料的使用传统的水泥生产主要依赖煤炭等化石燃料,然而,一些废弃物如生活垃圾、生物质、废旧轮胎等,经过适当处理后,可以作为替代燃料用于水泥窑的燃烧。

这样既减少了对化石燃料的依赖,又实现了废弃物的能源化利用。

3、能源管理系统的建立建立完善的能源管理系统,对水泥厂的能源消耗进行实时监测和分析,找出能源浪费的环节,并采取相应的节能措施。

水泥水化热总量水泥水化热总量是指在水泥和水反应的过程中放出的全部热量,通常用焦耳(J)或千焦(kJ)来表示。

水泥水化热总量是衡量水泥品质的重要参数之一,对于保证施工质量和工程安全具有重要作用。

一般来说,水泥水化产热反应是一个放热反应,这是由于水泥中的矿物质与水反应时释放出的大量热能导致的。

水泥水化热总量的大小取决于水泥的种类、质量、配合比、使用寿命等多种因素。

为了更好地控制水泥的水化热总量,减少对施工的影响,人们通常采用以下几种方法:1. 选择低热水泥。

低热水泥是一种特殊的水泥,其水化反应热量较低,对施工影响较小。

在一些大型工程中,人们常常选择低热水泥来减少工程的影响。

2. 控制配合比。

在水泥的掺合配比中,通常采用一定的掺合材料来降低水泥的水化热总量。

例如,掺入适量的矿渣、粉煤灰等掺合材料可以有效地降低水泥的热量释放量,有利于控制水泥的水化热总量。

3. 控制施工温度。

在施工过程中,不仅要控制水泥的配合比和种类,还要合理控制施工温度,尤其是在高温季节。

合理的施工温度可以有效地降低水泥的水化热总量,有利于施工的质量和安全。

在水泥水化热总量的控制过程中,需要综合考虑水泥种类、质量、配合比、温度等多个因素。

在实际工程中,需要根据具体情况来选择控制方法,以达到最佳的水泥水化热总量控制效果,并保证施工的质量和安全。

总之,水泥水化热总量是衡量水泥品质的重要指标。

控制水泥水化热总量可以有效地提高施工质量,保障工程的安全。

在实际工程中,我们应该根据具体情况来选择合适的方法来控制水泥的水化热总量。

粉煤灰添加到⽔泥、混凝⼟等所起到的作⽤粉煤灰添加到⽔泥、混凝⼟中的主要作⽤云景公司粉煤灰的基本物理特性及化学成分:1、⽔泥中添加粉煤灰的作⽤粉煤灰掺到⽔泥中最主要的作⽤是降低⽔泥制造成本。

⽔泥是由熟料加⼊⼀定数量的混合材和缓凝剂(⽯膏)研磨⽽成的,其中⽯膏缓凝剂的作⽤就是延长⽔泥的凝结时间,否则现场很难施⼯,没等操作好⽔泥就结成⼀块。

⽔泥中掺⼊混合材是为了降低⽔泥成本及强度,如果不掺⼊⼀定数量的混合材的话,那么⽔泥的成本及强度将很⾼。

并且我们民⽤⼯程上需要不了那么⾼的强度。

所以,⽣产⽔泥时掺⼊⼀定数量的混合材(⼯业废矿渣、粉煤灰、煤渣、⽯灰⽯等活性和⾮活性混合材),这样既不影响⽔泥的使⽤功效⼜能降低制造成本。

⽔泥中掺⼊粉煤灰有如下功效:(1)、降低⽔泥成本(2)与⽔泥颗粒形成连续的颗粒级配,起到“润滑”的作⽤(3)改善混凝⼟的⼯作性粉煤灰的添加不能增加⽔泥的强度,反⽽是降低,但是由于⽬前熟料28d抗压强度普遍在60MPa左右,市场上需求最⼤的P.O 42.5⽔泥国标要求是42.5 MPa以上,因此⽔泥⼚会掺⼊部分粉煤灰(国标规定P.O 42.5中粉煤灰应不超过20%)。

(4)⽔泥⽣产中作活性混合材料的粉煤灰分级标准2、混凝⼟中添加粉煤灰的作⽤粉煤灰作砂浆或混凝⼟的掺和料,在混凝⼟中掺加粉煤灰代替部分⽔泥或细⾻料,不仅能降低成本,⽽且能提⾼混凝⼟的和易性、提⾼不透⽔、⽓性、抗硫酸盐性能和耐化学侵蚀性能、降低⽔化热、改善混凝⼟的耐⾼温性能、减轻颗粒分离和析⽔现象、减少混凝⼟的收缩和开裂以及抑制杂散电流对混凝⼟中钢筋的腐蚀等作⽤。

(1)混凝⼟拌和料和易性得到改善掺加适量的粉煤灰可以改善混凝⼟拌和料的流动性、粘聚性和保⽔性,使混凝⼟拌和料易于泵送、浇筑成型,并可减少坍落度的经时损失。

(2)混凝⼟的温升降低掺加粉煤灰后可减少⽔泥⽤量,且粉煤灰⽔化放热量很少,从⽽减少了⽔化放热量,因此施⼯时混凝⼟的温升降低,可明显减少温度裂缝,这对⼤体积混凝⼟⼯程特别有利。