己二酸生产工艺技术.doc

- 格式:doc

- 大小:26.00 KB

- 文档页数:4

己二酸生产工艺技术1、合成已二酸的工艺技术1.1过氧化氢合成已二酸在生产过程中以过氧化氢作为氧源,采用不同的类型的催化剂进行已二酸的合成,当以叔丁醇当作溶剂时,H2WO4作为催化剂对过氧化氢进行催化,最后分离出的已二酸较少,大概为62%,并且副产物量高,所以总结这种方法产生已二酸量少且副产物量高。

当将钨酸钠和盐酸作为原料时,可以运用液相沉淀法对钨酸进行收集,此时钨酸可以作为催化剂,过氧化氢氧化环乙烯进而可以生成已二酸,产量可以达到74%。

过氧化氢在生产已二酸时具有重要作用,反应过程较为温和,防止生产过程中氧气含量太高产生许多副产品,比如二氧化碳和水等,这样对生产过程可以进行有效的控制。

1.2苯酚合成已二酸以苯酚为原料合成已二酸至今已有八十年的历史,但是现如今采用该法进行大量生产已二酸的生产商却比较少。

主要工艺流程是首先利用苯酚及氢反应生成环乙醇,再利用硝酸对其进行氧化产生已二酸。

这种方法使用的设备工艺和相关的生产情况和苯法类似,主要限制是苯酚这种材料比较稀有,只能在苯酚原料充足的区域进行大量生产。

基于此,导致苯酚合成的已二酸占全球生产比例较低。

1.3环己烷合成己二酸前几年有人尝试利用作为催化剂对环己烷进行氧化,从而得到产物已二酸,转化率到达80%,制备效果比较好。

但是存在一个很大的缺点,醋酸的酸性会对反应器产生腐蚀性,这对生产过程是相当不利的。

为了防止这种腐蚀作用,日木某大学对该反应过程进行改进,开发了一种新型的生产工艺,即无溶剂的氧化工艺,同时采用溶解度比较高的NHPI作为催化剂,该催化剂在环己烷中有较高的溶解度。

许多生产厂家均采用此技术进行大批量的工艺生产,不仅可以加快生产速度,而且质量比较有保障。

当醋酸作为催化剂时,当反应温度超过100℃同时持续时间达到45min后,此时的环己烷转化率有所变化,大概为21%而选择性达到88%。

环己烷为原料生成已二酸具有许多优势,主要优点是在生产工艺流程中只有一种催化剂,只通过一步氧化反应就可以得到产物已二酸。

301 合成已二酸的工艺技术1.1 过氧化氢合成已二酸在生产过程中以过氧化氢作为氧源,采用不同的类型的催化剂进行已二酸的合成[1-2]。

当以叔丁醇当作溶剂时,H 2WO 4作为催化剂对过氧化氢进行催化,最后分离出的已二酸较少,大概为62%,并且副产物量高,所以总结这种方法产生已二酸量少且副产物量高。

当将钨酸钠和盐酸作为原料时,可以运用液相沉淀法对钨酸进行收集,此时钨酸可以作为催化剂,过氧化氢氧化环乙烯进而可以生成已二酸,产量可以达到74%。

过氧化氢在生产已二酸时具有重要作用,反应过程较为温和,防止生产过程中氧气含量太高产生许多副产品,比如二氧化碳和水等,这样对生产过程可以进行有效的控制。

1.2 苯酚合成已二酸以苯酚为原料合成已二酸至今已有八十年的历史,但是现如今采用该法进行大量生产已二酸的生产商却比较少。

主要工艺流程是首先利用苯酚与氢反应生成环乙醇,再利用硝酸对其进行氧化产生已二酸。

这种方法使用的设备工艺和相关的生产情况和苯法类似,主要限制是苯酚这种材料比较稀有,只能在苯酚原料充足的区域进行大量生产。

基于此,导致苯酚合成的已二酸占全球生产比例较低。

1.3 环己烷合成己二酸前几年有人尝试利用Co(OCOCH 3)2作为催化剂对环己烷进行氧化,从而得到产物已二酸,转化率到达80%,制备效果比较好。

但是存在一个很大的缺点,醋酸的酸性会对反应器产生腐蚀性,这对生产过程是相当不利的。

为了防止这种腐蚀作用,日本某大学对该反应过程进行改进,开发了一种新型的生产工艺,即无溶剂的氧化工艺,同时采用溶解度比较高的NHPI作为催化剂,该催化剂在环己烷中有较高的溶解度。

许多生产厂家均采用此技术进行大批量的工艺生产,不仅可以加快生产速度,而且质量比较有保障。

当醋酸作为催化剂时,当反应温度超过100℃同时持续时间达到45 min后,此时的环己烷转化率有所变化,大概为21%而选择性达到88%。

环己烷为原料生成已二酸具有许多优势,主要优点是在生产工艺流程中只有一种催化剂,只通过一步氧化反应就可以得到产物已二酸。

己二酸生产工艺流程嘿,咱来讲讲己二酸生产工艺流程哈。

我记得有一次去化工厂参观,刚好看到己二酸生产的部分过程。

首先呢,原料的准备就像准备做饭的食材一样。

他们把一些特定的化学物质收集起来,这些化学物质就像一个个小士兵,准备投入到生产的战斗中去。

我看到那些大罐子,里面装着各种原料,就像一个个装满宝藏的宝箱。

接着就是氧化反应啦。

把原料放到反应釜里,就像把食材放进大锅里。

这个反应釜就像一个神奇的魔法锅。

在一定的温度和压力条件下,还要加入催化剂,这些催化剂就像神奇的魔法粉。

我在旁边看着那些仪表盘,上面的数字在不停地跳动,就像在演奏一场特殊的音乐会。

温度和压力得控制得恰到好处,不然就像做饭火候没掌握好一样。

在氧化过程中,我看到反应釜里的液体在翻滚,就像一锅煮开的汤。

那些化学物质在里面发生着复杂的变化,就像一场激烈的化学舞会。

然后就是分离和提纯啦。

就像从一堆东西里把有用的东西挑出来。

通过一些特殊的设备,把己二酸从其他杂质中分离出来。

我看到那些管道和过滤器,它们就像一个个小筛子,把杂质筛掉,留下纯净的己二酸。

我还记得有一次在观察分离过程的时候,看到有一个小阀门有点漏液,就像一个调皮的小孩在捣乱。

工人师傅赶紧去处理,就像在哄一个不听话的小孩。

最后就是产品的包装啦。

把己二酸装到袋子或者桶里,就像把做好的美食装到盘子里。

这些己二酸就可以运往各个地方,去发挥它们的作用啦。

从那次在化工厂的参观,我就知道了己二酸生产工艺流程。

就像完成一场复杂的化学魔术表演,把各种原料变成有用的己二酸产品。

己二酸总结报告中文名称:己二酸英文名称:Adipic acid中文别名:己二酸(电容器级);肥酸英文别名:Hexanedioic acid; 1,4-Butanedicarboxylic acid~Hexanedioic acid; hexanedioate CAS号:124-04-9分子式:C6H10O4分子量:146.1264SMILES:OC(=O)CCCCC(=O)O[1]毒性:草酸有毒。

对皮肤、粘膜有刺激及腐蚀作用,极易经表皮、粘膜吸收引起中毒。

空气中最高容许浓度为1m g/m3。

用途:有机合成中间体,主要用于合成纤维(尼龙-66,大约占己二酸总量的70%)其它的(30%) 在制备聚氨酯:PA-46,PA-66,PA-610,合成树脂,合成革,聚酯泡沫塑料,塑料增塑剂,润滑剂,食品添加剂,粘合剂,杀虫剂,染料,香料,医药等领域得以广泛应用。

危害:草酸在人体内不容易被氧化分解掉,经代谢作用后形成的产物,属于酸性物质,可导致人体内酸碱度失去平衡,吃得过多还会中毒。

而且草酸在人体内如果遇上钙和锌便生成草酸钙和草酸锌,不易吸收而排出体外,影响钙与锌的吸收。

儿童生长发育需要大量的钙和锌。

如果体内缺乏钙和锌,不仅可导致骨骼、牙齿发育不良,而且还会影响智力发育。

过量摄入草酸还会造成结石。

实验方法1.环己烷一步氧化法:此法优点是工艺流程短,可省去硝酸装置和一套氧化装置;但为防止深度氧化和腐蚀,必须在低温下长时间反应,并且这种条件易引起爆炸,生产能力和产率不高,产品分离亦较复杂2.以过氧化氢为氧化剂生产己二酸:工艺优点是产率高,对环境无污染;缺点是反应时间长,催化剂回收困难,工艺有待进一步完善。

现阶段的研究主要集中在相转化剂和配位体3.KMO4氧化环已醇制备已二酸:工艺优点是产率高,对环境无污染,易控制,适合在实验室进行二、实验原理己二酸是合成尼龙-66的主要原料之一,它可以用硝酸或高锰酸钾氧化环己醇制得。

己二酸生产工艺

己二酸(Adipic Acid),又称为丁二酸,是一种重要的有机化学品,广泛应用于聚酯和尼龙纤维等合成材料的生产中。

己二酸的生产工艺主要包括氧化沉淀法和环己酮氧化法两种。

氧化沉淀法是目前主要采用的己二酸生产工艺。

该工艺主要分为气相氧化和液相氧化两个步骤。

气相氧化是将环己烷通过加热蒸汽使其汽化,然后与空气中的氧气混合进入氧化炉,在催化剂(通常为钒、铌、钨等混合催化剂)的作用下进行氧化反应。

反应生成的气体通过冷却装置进行冷却,并通过洗涤塔和吸收塔将有机酸吸收。

吸收液中的己二酸通过进一步的酸化和浓缩,得到溶液。

随后,溶液中的己二酸经过蒸馏和结晶,最终得到纯净的己二酸。

液相氧化是将环己酮先与过氧化氢反应生成氢醌,然后再与过量的氢氧化钠溶液反应得到钠盐。

氢醌钠盐在酸性环境下再与氢醌反应,生成己二酸。

反应结束后,通过过滤、蒸发和结晶,得到纯净的己二酸。

环己酮氧化法是一种新型的己二酸生产工艺。

该工艺通过将环己酮与氧气在催化剂的作用下进行氧化反应,得到己二酸和水。

催化剂通常为钯或其他贵金属催化剂。

该工艺具有反应速度快、选择性高、环境友好等优点,但目前其产量较低,仍在研究和开发阶段。

以上是己二酸的两种主要生产工艺。

氧化沉淀法是目前主流和

商业化应用较广的生产工艺,而环己酮氧化法则是一种新兴的绿色化工生产技术。

随着科技的进步和工艺的改进,己二酸的生产工艺将不断优化和完善,为合成材料行业的发展提供更多的选择和可能性。

煤化工装置己二酸生产工艺技术探究摘要:己二酸是最重要的脂肪族二元酸(简称AA),其性质稳定且无毒,可与多官能团化合物进行缩合反应形成高分子材料。

主要采用法国罗地亚公司开发的醇酮氧化反应工艺,该工艺技术成熟但使用强氧化性的硝酸,设备腐蚀严重,且产生N₂O,污染环境。

近年来国内外对传统生产工艺进行了研究,主要包括新的催化剂或催化体系的开发,优选氧化剂和工艺条件,并取得了可喜的进展。

关键词:己二酸;环己烯;环己烷;催化氧化;过氧化氢1环己烯为原料合成己二酸1.1过氧化氢作为氧源采用不同催化剂以H₂O₂作为氧源,催化氧化环己烯合成己二酸的研究报导相对较多。

如T.Oguehi等)发现以叔丁醇为溶剂,H₂WO₄可催化35%H₂O₂氧化环己烯,己二酸的分离产率仅为62%,副产物1,2-环己二醇为18%,产率不高且副产物较多。

K.Sato等采用Na₂WO₄催化剂,只能用[CH₃(n-C₈H₇)₃N]HSO₄相转移催化剂,用30%H₂O₂直接氧化环已烯制备己二酸,已二酸的产率达93%,但该相转移催化剂价格昂贵难于推广。

张英群等4分别以苄基三乙基氯化铵、十六烷基三甲基溴化铵等为相转移催化剂,用磷钨酸催化H₂O₂氧化环己烯合成己二酸,己二酸的收率均在70%以上。

赵建波等以钨酸钠和盐酸为原料,采用液相沉淀法制备钨酸,并将自制的钨酸催化剂用于H₂O₂氧化环己烯合成己二酸。

己二酸产率可达74.2%。

H₂O₂在己二酸生产过程中表现出氧化反应过程温和,避免了和氧气直接反应发生过度氧化而生成二氧化碳和水的问题,从而更加易于控制。

反应产物单一,只有己二酸和水,具有绿色环保的特点。

但目前还局限于实验室阶段,由于过氧化氢用量大,目前的最少用量也要在30%以上。

因此价格相对昂贵的过氧化氢,会直接导致工业化生产成本增加,从而失去竞争力。

1.2臭氧作为氧源以H₂O₂为氧化剂,要加入添加剂如叔丁醇。

生产过程中必将增加生产成本,而且难于回收,同时也会给环境带来污染。

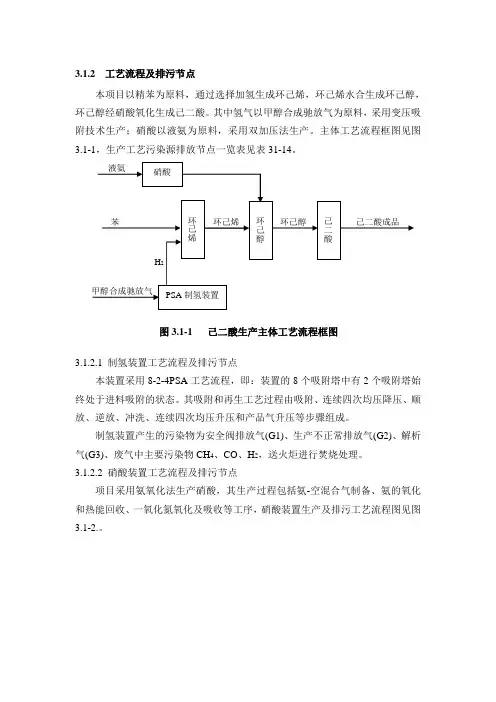

3.1.2 工艺流程及排污节点本项目以精苯为原料,通过选择加氢生成环己烯,环己烯水合生成环己醇,环己醇经硝酸氧化生成己二酸。

其中氢气以甲醇合成驰放气为原料,采用变压吸附技术生产;硝酸以液氨为原料,采用双加压法生产。

主体工艺流程框图见图3.1-1,生产工艺污染源排放节点一览表见表31-14。

图3.1-1 己二酸生产主体工艺流程框图3.1.2.1 制氢装置工艺流程及排污节点本装置采用8-2-4PSA工艺流程,即:装置的8个吸附塔中有2个吸附塔始终处于进料吸附的状态。

其吸附和再生工艺过程由吸附、连续四次均压降压、顺放、逆放、冲洗、连续四次均压升压和产品气升压等步骤组成。

制氢装置产生的污染物为安全阀排放气(G1)、生产不正常排放气(G2)、解析气(G3)、废气中主要污染物CH4、CO、H2,送火炬进行焚烧处理。

3.1.2.2 硝酸装置工艺流程及排污节点项目采用氨氧化法生产硝酸,其生产过程包括氨-空混合气制备、氨的氧化和热能回收、一氧化氮氧化及吸收等工序,硝酸装置生产及排污工艺流程图见图3.1-2.。

图3.1-2 硝酸装置生产及排污工艺流程图3.1.2.3 环己醇装置工艺流程及排污节点项目采用环己烯法制环己醇,其生产过程包括苯加氢、萃取精馏、水合、环己烷精制、加氢催化剂再生、水合催化剂再生等工序,环己醇装置生产及排污工艺流程图见图3.1-3。

图3.1-3 环己醇装置排污节点图3.1.2.4 己二酸装置工艺流程及排污节点己二酸是以铜和钒作催化剂,用硝酸氧化环己醇反应生成,然后经过结晶、增浓、离心得到粗己二酸。

粗己二酸经溶解、活性炭脱色再经过结晶、增浓、离心、干燥后得到精己二酸产品。

后续系统包括:氧化氮气体回收、硝酸浓缩、催化剂及己二酸回收。

己二酸装置生产及排污工艺流程图见图3.1-4。

溶剂图3.1-4 己二酸装置排污节点图附录资料:不需要的可以自行删除煤矿矿井机电设备完好标准一、通用部分1、紧固件1.1 紧固用的螺栓、螺母、垫圈等齐全、紧固、无锈蚀。

己二酸制备工艺进展介绍了传统己二酸的生产工艺和几种绿色生产工艺,并作出简单的对比。

标签:己二酸;生产工艺0 前言己二酸(ADA),又称肥酸。

常温下为白色晶体,熔点152 ℃,沸点337.5 ℃,主要用于生产尼龙66盐、聚氯酯、合成树脂及增塑剂等;目前世界上己二酸主要用于生产尼龙66盐,进而生产尼龙66树脂和纤维、聚酯多元醇、增塑剂等。

2004年全球消费量为250万吨,2005年消费量约为265万吨左右,其中北美消费量约占全球消费量的42.3%;西欧消费量约占全球总消费量的31.3%;亚洲地区消费量约占全球总消费量的22.5%;其他地区消费量占全球消费总量的3.9%。

截止到2006年2月,我国己二酸的生产能力为25万t/a,2005年产量约为17万吨左右。

应用领域不断扩大,我国己二酸由原来主要用于生产尼龙66盐发展到聚氨酯领域。

1 己二酸生产的传统工艺传统己二酸的生产工艺主要是硝酸氧化KA油。

所以传统的生产工艺分为两步:KA油的生产和KA油的氧化。

1.1 KA油原料生产路线KA油可从环己烷、苯和苯酚为原料制得。

(1)环己烷为原料。

环己烷氧化制备KA油是现在工业上广泛采用的方法。

技术较成熟可靠。

是以苯为原料,进行催化加氢制成环己烷,再利用空气氧化制成KA油(环己醇和环己酮的混合物)。

1940’s,DuPont 公司以Mo、Co的醋酸盐或环烷酸盐为催化剂,液相空气氧化。

转化率5%-6%,KA油选择性75%-77%。

1960’s,美国SD公司以无水硼酸为催化剂,KA油选择性提高到85%-90%,并使KA油中的环己醇和环己酮的比例提高到10:1。

(2)苯为原料。

该方法主要是以苯为原料,采用部分加氢路线,以Ru为催化剂加氢生成环己烯,环己烯进行水合反应生成环己醇。

由旭化成公司在90年代实现工业化,该方法的优点:碳资源利用率70-80%→99%;氢单耗是传统工艺的2/3;新工艺几乎无副产物,废物处理均优于环己。

以我给的标题写文档,最低1503字,要求以Markdown文本格式输出,不要带图片,标题为:己二酸技术方案# 己二酸技术方案## 引言己二酸是一种重要的有机化学品,广泛应用于橡胶、塑料、药品、涂料和染料等领域。

本文档介绍了己二酸的生产工艺及相关技术方案,旨在为生产己二酸的企业提供参考。

## 己二酸的生产工艺己二酸的生产主要分为两个阶段:氧化反应和分离纯化。

具体工艺如下:### 氧化反应己二酸的氧化反应是将己烷通过催化剂氧化为己酸,然后再通过脱羧反应得到己二酸。

以下是具体步骤:1. 催化剂的制备:使用钴、锰或铱等金属作为催化剂,以合适的载体进行制备。

2. 反应器的选择:选择适合的反应器,如连续流动反应器或批量反应器,并优化反应条件。

3. 原料处理:通过蒸馏等方法将己烷提纯并去除杂质。

4. 氧化反应:将己烷与氧气在反应器中进行氧化反应,生成己酸。

5. 脱羧反应:通过加热和脱水剂的作用,将己酸脱羧为己二酸。

### 分离纯化分离纯化是将产生的己二酸从反应混合物中分离出来,并进行纯化处理。

以下是具体步骤:1. 反应混合物处理:将反应混合物进行蒸馏,分离出己二酸和未反应的原料和副产物。

2. 结晶:将己二酸溶液进行冷却结晶,得到己二酸的晶体。

3. 过滤:将己二酸晶体经过滤,去除杂质和溶剂。

4. 纯化处理:通过溶剂结晶或洗涤等方法进一步纯化己二酸。

## 己二酸技术方案为了提高己二酸的产量和纯度,以下是一些技术方案的建议:1. 催化剂选择:选择具有高催化活性和稳定性的催化剂,并优化催化剂的制备方法。

定期对催化剂进行再生或更换,以维持催化剂的活性。

2. 反应条件优化:对氧化和脱羧反应的反应温度、压力和气体流量等条件进行优化,以提高反应效率和产物纯度。

3. 原料处理:通过合理的原料处理工艺,如脱氧、脱硫、脱烯等,降低原料中的杂质含量,减少对催化剂和产物的不良影响。

4. 分离纯化工艺改进:优化分离纯化的工艺流程,如增加反应混合物的预处理步骤、改进结晶条件、优化过滤和洗涤等操作,以提高产物纯度。

己二酸的生产工艺

己二酸是一种常用的有机化工原料,用途广泛,生产工艺多种多样。

以下是一种常见的己二酸的生产工艺。

1. 原料准备

生产己二酸的原料主要包括正己烷、氧气和溴。

其中,正己烷是己二酸的主要原料,氧气用作氧化剂,溴则用作催化剂。

2. 氧化反应

将正己烷和氧气加入氧化反应釜中,在适宜的温度和压力下进行氧化反应。

反应过程中,氧气作为氧化剂将正己烷氧化生成己二酸。

3. 溴化反应

将氧化生成的己二酸溶解在适量的溴中,并加入催化剂,进行溴化反应。

催化剂的主要作用是促进反应速度,提高反应效率。

溴化反应过程中,己二酸和溴发生反应,生成己二酸溴。

反应结束后,通过蒸馏分离己二酸溴和副产物。

4. 己二酸脱溴

将己二酸溴加入水中进行脱溴反应。

己二酸溴在水中经过酸碱中和反应,脱除溴,生成己二酸。

反应结束后,通过过滤或蒸馏等工艺将己二酸分离出来。

5. 己二酸精制

将己二酸进行精制,提高纯度和质量。

常用的精制方法包括晶体分离、析出结晶、溶剂结晶等。

6. 最终产品

精制后的己二酸可以提供给各种应用领域,如化工原料、医药、染料等。

同时,还可以根据市场需求进行包装和销售。

总结:己二酸的生产工艺包括原料准备、氧化反应、溴化反应、己二酸脱溴、己二酸精制和最终产品等步骤。

根据具体情况,生产工艺会有所不同,但基本的步骤和原则相似。

这种工艺能够高效地生产己二酸,满足市场需求。

我国己二酸生产工艺目前,己二酸的生产方法主要有苯法(环己烷法)和苯酚法。

苯法精苯经催化加氢生成环己烷,环己烷经氧化生成KA油(环己酮、环己醇的混合物),再经硝酸氧化生成己二酸。

该工艺的原料除精苯外还涉及氢气、硝酸(液氨)等,工艺流程长,一次性资金投入大,副产物较多,存在工业三废污染,产品收率不高,但该工艺成熟,是目前工业上广泛采用的方法。

目前全球采用苯法的己二酸合计产能为238万t/a,占总产能的88.2%。

近年,在原始苯法的基础上,科研人员开发出一种新的己二酸生产方法:采用特殊催化剂使苯部分加氢生成环己烯,环己烯水合生成环己醇,再经硝酸氧化生成己二酸。

该方法在生产环己醇过程中氢气消耗较少,副产物为环己烷,生成环己醇的过程几乎没有三废污染,产品质量好,收率较高,生产成本相对较低。

目前日本旭化成和我国神马集团均采用此法生产己二酸,总规模约为17万t/a,占全球总产能的6.3%。

苯酚法苯酚加氢生成环己醇,而后用硝酸氧化制得己二酸。

该法设备投入和生产复杂程度与苯法相差不大,适合在苯酚原料相对丰富的地区。

仅在美国Hopewell、巴西Paulinia、比利时Zandvoorde、德国Zeitz、意大利Novara有5家工厂采用此法,总规模约为15万t/a,占全球总产能的5.5%。

己二酸(AA)主要用于生产尼龙、聚氨酯浆料及鞋底原液。

2007年全球AA产能为294万t/a,其中北美、西欧产能合计占80%以上。

英威达是世界最大的AA生产商,产能占全球总产能的40%,罗地亚紧随其后,占18.4%,其他拥有自主工艺路线的生产商有巴斯夫、旭化成,其余比较大的生产商包括首诺、兰蒂奇、辽化和朗盛等。

国外AA主要用于尼龙生产,聚氨酯行业应用不多,与国内有明显区别。

目前国外尼龙66对AA的需求约占需求总量的62%,年均增长约1.9%,其中工程级尼龙66领域的需求年均增长超过4%,而纤维级尼龙66对AA的需求则增长缓慢。

我国AA工业起步晚,发展快。

己二酸生产工艺的研究及改进措施摘要:己二酸是最主要的脂族二元酸,其稳定性好,无毒性,可以与多种官能化合物进行缩合。

本研究主要是由法国罗迪尔公司研发的一种醇酮氧化法。

该工艺已较为成熟,但使用的是强氧化硝酸。

设备发生了严重的腐蚀,产生了N20,对环境造成了污染。

近几年来,人们一直在探索新的催化剂、催化系统、优化工艺等方面的传统生产技术,并取得了一些令人鼓舞的成果。

关键词:己二酸;环己烯;环己烷;催化氧化;过氧化氢1环己烯为原料合成己二酸1.1过氧化氢作为氧源在氧化环己烯催化下,以H2O2为氧源的各种催化剂进行了大量的报道。

如T.Oguehi等,在H2WO4中,用叔丁醇作溶剂,能使环己烯35%的H202氧化,而己二酸的产率只有62%,副产物为18%,效率低,副产物多。

KSato等在使用Na2WO4催化剂时,仅使用[CH3(n-C8H17)3N]HSO4相转移催化剂,以30%H202为原料,对环己烯进行直接氧化,使己二酸的收率达到93%。

将苄基三乙基氯化铵、十六烷基三甲基溴化铵等作为反应催化剂,用磷钨酸催化H202氧化环己烯,得到了产率超过70%的己二酸。

研究了以盐酸和钨酸钠为主要原料,利用自制的钨酸催化剂进行了H202氧化环的制备。

结果表明,二酸的收率为74.2%。

H2O2在二酸制工艺中的氧化反应比较柔和,可以避免与氧的直接反应引起过氧化,形成CO2和水,因而更容易控制。

该方法的优点是:反应产物单一,仅含己二酸和水,对环境友好。

但是,目前仅限于实验室阶段,因为使用过氧化氢的数量较多,所以现在使用的最小剂量也要超过30%。

所以,过氧化氢的价格比较高,会造成工业成本的上升,使其丧失市场竞争力。

1.2臭氧作为氧源用H202作氧化剂,加入叔丁醇等添加物。

在此基础上,不仅提高了生产成本,而且难以进行再利用,对环境造成了严重的污染。

Odinokoy等在-75-10℃的醚基溶剂中用臭氧氧化了环己烯,随后在20℃下加入氢,再加入林德拉催化剂,以78%-99%的产率获得了正二酸。

己二酸工艺流程

《己二酸工艺流程》

嘿,你知道己二酸是怎么生产出来的吗?今天就来给你讲讲这神奇的己二酸工艺流程。

首先呢,是原料准备阶段。

要用一些特别的东西,像环己烷之类的。

这些原料可是很关键的哦,它们就像是搭房子的基石。

然后呢,就进入到反应环节啦。

在一些大大的反应釜里,各种化学反应就开始热闹地进行着。

这个过程就像是一场奇妙的魔法表演,原料们在这里发生着神奇的变化。

接着,经过一系列复杂的操作,己二酸开始慢慢形成啦。

就像是从混沌中逐渐显现出一个清晰的形状。

再之后呢,要对生成的己二酸进行分离和提纯。

把它从其他的东西中挑出来,让它变得纯净又漂亮。

最后,经过这么多步骤,终于得到了我们想要的己二酸啦。

它可是有着很多重要用途的呢,可以用来做各种材料,给我们的生活带来很多便利。

我觉得己二酸的工艺流程真的很有趣也很神奇,能把一些普通的原料变成这么有用的东西,太厉害啦!。

己二酸生产工艺技术

1、合成已二酸的工艺技术

1.1过氧化氢合成已二酸

在生产过程中以过氧化氢作为氧源,采用不同的类型的催化剂进行已二酸的合成,当以叔丁醇当作溶剂时,H2WO4作为催化剂对过氧化氢进行催化,最后分离出的已二酸较少,大概为62%,并且副产物量高,所以总结这种方法产生已二酸量少且副产物量高。

当将钨酸钠和盐酸作为原料时,可以运用液相沉淀法对钨酸进行收集,此时钨酸可以作为催化剂,过氧化氢氧化环乙烯进而可以生成已二酸,产量可以达到74%。

过氧化氢在生产已二酸时具有重要作用,反应过程较为温和,防止生产过程中氧气含量太高产生许多副产品,比如二氧化碳和水等,这样对生产过程可以进行有效的控制。

1.2苯酚合成已二酸

以苯酚为原料合成已二酸至今已有八十年的历史,但是现如今采用该法进行大量生产已二酸的生产商却比较少。

主要工艺流程是首先利用苯酚与氢反应生成环乙醇,再利用硝酸对其进行氧化产生已二酸。

这种方法使用的设备工艺和相关的生产情况和苯法类似,主要限制是苯酚这种材料比较稀有,只能在苯酚原料充足的区域进行大量生产。

基于此,导致苯酚合成的已二酸占全球生产比例较低。

1.3环己烷合成己二酸

前几年有人尝试利用作为催化剂对环己烷进行氧化,从而得到产物已二酸,转化率到达80%,制备效果比较好。

但是存在一个很大的缺点,醋酸的酸性会对反应器产生腐蚀性,这对生产过程是相当不利的。

为了防止这种腐蚀作用,日木某大学对该反应过程进行改进,开发了一种新型的生产工艺,即无溶剂的氧化工

艺,同时采用溶解度比较高的NHPI作为催化剂,该催化剂在环己烷中有较高的溶解度。

许多生产厂家均采用此技术进行大批量的工艺生产,不仅可以加快生产速度,而且质量比较有保障。

当醋酸作为催化剂时,当反应温度超过100℃同时持续时间达到45min后,此时的环己烷转化率有所变化,大概为21%而选择性达到88%。

环己烷为原料生成已二酸具有许多优势,主要优点是在生产工艺流程中只有一种催化剂,只通过一步氧化反应就可以得到产物已二酸。

与其他生产流程相比反应周期大大缩短,不存在产物分离所消耗的时间,催化反应过程基木是一步完成,而且催化剂使用量也降低。

所以通过工业实践,

该技术日后可以进行大批量的工业化生产。

1.4生物合成法

最近比较热门的生产方法是微生物转化法,这种生产方法之前很少有涉及,然后近些年随着生物技术的逐渐发展,微生物合成已二酸的生产工艺也逐渐出现在我们的视野中。

与一些常见的化学合成工艺相比,微生物转化法有如下优点:生产已二酸过程中所需要的条件更加温和,符合当今我国要求的环保并且能源可持续发展的战略计划,同时生产得到的已二酸效率大幅度增加。

但是如今所面临的问题就是生物合成法反应过程复杂,要求工艺胜高,操作方面也存在缺点,并且具体的生产合成已二酸的理论基础并没有完全研究透彻,所以现阶段对于生物合成法来说仅仅处于探索开发阶段。

2结束语

近年来随着我国绿色环保要求的提高,低碳经济已经成为已二酸工艺研究领域中重点考虑的要素,也是今后研究过程中最重要的探究方向。

环己烷氧化法生成已二酸满足对环保的要求,所以是以后发展过程中的主要方法。

现阶段了解的主要优势有氧化剂成木较为低廉,生产周期短,但是目前这种方法的工艺技术并不成熟,所以进行大批

量的工业化生产还需要一段时间的探究。

对于生物合成法而言,该方法所要求的技术含量更高,而现阶段所掌握的生物技术水平明显不能满足生产工艺的要求,所以生物合成法的工业化生产还需要很长时间的探索。