精益生产及新产品研发经典培训教材

- 格式:ppt

- 大小:1.02 MB

- 文档页数:12

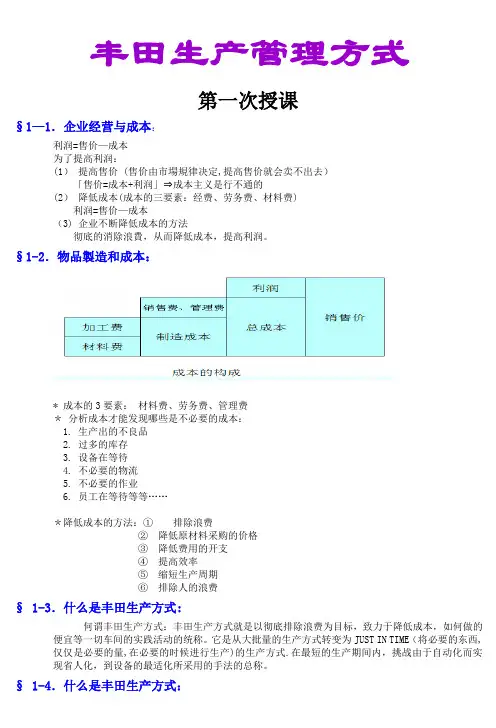

丰田生产管理方式第一次授课§1—1.企业经营与成本:利润=售价—成本为了提高利润:(1)提高售价 (售价由市場規律决定,提高售价就会卖不出去)「售价=成本+利润」⇒成本主义是行不通的(2)降低成本(成本的三要素:经费、劳务费、材料费)利润=售价—成本(3) 企业不断降低成本的方法彻底的消除浪費,从而降低成本,提高利润。

§1-2.物品製造和成本:* 成本的3要素:材料费、劳务费、管理费*分析成本才能发现哪些是不必要的成本:1.生产出的不良品2.过多的库存3.设备在等待4.不必要的物流5.不必要的作业6.员工在等待等等……*降低成本的方法:①排除浪费②降低原材料采购的价格③降低费用的开支④提高效率⑤缩短生产周期⑥排除人的浪费§ 1-3.什么是丰田生产方式:何谓丰田生产方式:丰田生产方式就是以彻底排除浪费为目标,致力于降低成本,如何做的便宜等一切车间的实践活动的统称。

它是从大批量的生产方式转变为JUST IN TIME(将必要的东西,仅仅是必要的量,在必要的时候进行生产)的生产方式.在最短的生产期间内,挑战由于自动化而实现省人化,到设备的最适化所采用的手法的总称。

§ 1-4.什么是丰田生产方式:丰田生产方式的两大支柱:(1)丰田佐吉翁的带“イ”旁的自动化即:问题显在化的看得見管理+自动化,不是单纯的把人的工作交给机器去做,而是能自动检测不良,发现不良时能自动停止,不向下工程提供不良品.(2)丰田喜一郎的“Just in time”即:“必要的物品、在必要的時候、按必要的量生産”。

* 由大野耐一汇集成“丰田生产方式”§ 1—5.丰田生产方式的目的:1、丰田生产方式的目的:彻底消除浪费为目标,致力于降低成本。

具体地説是追求以下四項為零:①Lead time為0 ―→缩短加工周期(加工时间+停滞时间=工場内的加工周期)②工数的浪费為0―→进行动作和作业的改善③设备的浪费為0―→设备减少+小型化+最适合化④品质的浪费為0―→加工时进行检查,发现不良立即停止例: <加工周期〉加工时间:停滞时间丰田 1 : 300优良企业 1 : 5000亏损企业 1 : 100002、培养发现浪费的眼睛:*发现浪费的第一步就是到现场!!!§ 2-1.车间改善的必要性:§ 2-2.车间的浪费:1、浪费的定义:不能产生利润的行为.首先最重要的是要认识浪费:增加成本的各个要素“一旦认为是浪费,就立刻废除"这种姿态对于在职场里工作的我们来说非常重要*怎样排除动作的浪费:1.明确取放顺序2.明确是左手还是右手拿取方便3.物品不要放得过远4.工具不要迟延§ 2-3.时效分析*标准与改进由于有称为“标准"的比较基准,问题就明确了,由于问题明确了,就有了改进和提高效率·评价1.评价将作业者进行的作业速度与标准速度进行比较,用百分比表示的数值2.评价的目的a、用于标准时间根据时效研究,修正所得的时间值并作成作业标准时间值找到指导作业\改进作业的着眼点具备了效率评价能务,则明白了标准作业速度;明确了指导作业的要点产生向目标靠拢的愿望b、评价训练:观看训练用电影\录像,培养评价工作能力考虑作业的困难程度,是仅用手来进行的作业,还是使用整个身体来进行的作业以100%作业标准速度若感到比标准速度快,则有105,110,120等大数值若感到比标准速度慢,则有95,90,85等小值反复训练\修正自己的基准,争取在一定时间内,对一定的作业能正确评价的工作能力。

精益生产管理培训教材(DOC 99页)部门: xxx时间: xxx制作人:xxx整理范文,仅供参考,勿作商业用途精益生产管理目录:¶什么是精益生产¶精益生产的基本理念¶生产直接管理¶生产辅助管理¶生产考核指标生产发展历程:单件生产大量生产精益生产敏捷生产•设备简单•人员技能全面•产品个性化•生产组织简单•产品价格高。

实现了零件的互换性,缩短了加工周期•设备大,难组合•人员技能专一•产品品种少•生产按工序组织•产品价格低。

•设备小而专,易组合•人员技能全面•产品品种多•生产按产品组织•产品价格低•提倡消除浪费,不断改进,员工参与•需求驱动•改善整个价值链•节点上连着精益工厂20年代初,斯隆出任通用公司总裁,推行大量生产。

二次大战后,日本丰田汽车总裁丰田英二、大野耐一参观美国超市后受到启发,实行生产拉动,逐步推行精益生产。

“精益”(lean) 的概念精益(lean) :形容词无肉的或少肉的;少脂肪或无脂肪的——消除一切浪费精益生产(Lean Production)指的是:•从客户的角度来看待产品(服务)的价值——客户驱动•不间断地进行这些活动——流动•只生产客户所需要的——拉动•追求完美——连续改善德尔福公司精益生产介绍•2004年美国《财富》杂志世界500 强企业排名第160 位,年收入161亿美元。

•全球最大的汽车系统和零部件生产制造商,在全球拥有176家全资工厂。

•1999年,从全球最大的汽车制造厂商“美国通用汽车公司”独立出来。

•拥有最先进的生产管理理念和管理工具,率先将“精益生产”引入中国。

•公司经营理念:追求卓越。

通过精益生产可以实现:•生产时间减少90%•库存减少90%•到达客户手中的缺陷减少50%•废品率降低50%•与工作有关的伤害降低50%最好的工厂:•按时交货98%•交付周期时间10天•缩短交付周期时间(5年)56%•库存减少(5年)35%。