漏率计算.xls

- 格式:xls

- 大小:128.50 KB

- 文档页数:4

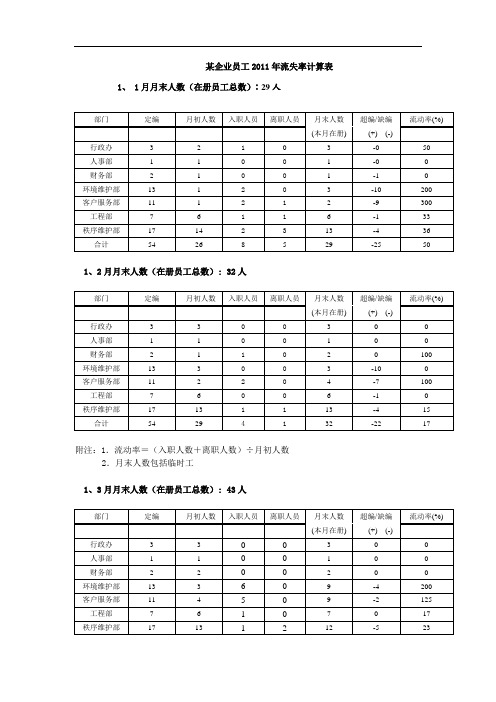

某企业员工2011年流失率计算表1、1月月末人数(在册员工总数): 29人1、2月月末人数(在册员工总数): 32人附注:1.流动率=(入职人数+离职人数)÷月初人数2.月末人数包括临时工1、3月月末人数(在册员工总数): 43人附注:1.流动率=(入职人数+离职人数)÷月初人数2.月末人数包括临时工3. 总经理转出1人、调入1人1、4月月末人数(在册员工总数): 43人附注:1.流动率=(入职人数+离职人数)÷月初人数2.月末人数包括临时工1、5月月末人数(在册员工总数):39人附注:1.流动率=(入职人数+离职人数)÷月初人数% 2.月末人数包括临时工1、6月月末人数(在册员工总数):45人附注:1.流动率=(入职人数+离职人数)÷月初人数% 2.月末人数包括临时工1、7月月末人数(在册员工总数):45人附注:1.流动率=(入职人数+离职人数)÷月初人数% 2.月末人数包括临时工1、8月月末人数(在册员工总数):48人附注:1.流动率=(入职人数+离职人数)÷月初人数%2.月末人数包括临时工1、9月月末人数(在册员工总数): 51 人附注:1.流动率=(入职人数+离职人数)÷月初人数%2.月末人数包括临时工3.针对管理处实际情况,请示领导后,我部将人员编制等进行调整,其中:(1)将行政部和人事部合并成立行政人事部。

(2)将原客户服务部夜值经理调至环境维护部任经理。

1、10月月末人数(在册员工总数): 49 人附注:1.流动率=(入职人数+离职人数)÷月初人数%2.月末人数包括临时工1、11月月末人数(在册员工总数): 51 人附注:1.流动率=(入职人数+离职人数)÷月初人数%2.月末人数包括临时工3.针对管理处实际情况,请示领导后,我部将人员编制等进行调整,其中:(1)行政人事部李佳调回客户服务部任客服专员。

1范围本标准规定了压缩机泄漏的检测方法及泄漏的判定标准。

本标准适用于公司内所有压缩机的泄漏检测。

2引用标准GB/T21360-2008《汽车空调用制冷压缩机》。

3名词备注压力:文中所指压力在未说明时均指表示压力氦检:指氦质谱检漏方法,文中简称氦检。

4检漏方法包括水检漏和氦气检漏两种方法。

4.1水检漏4.1.1水检漏漏率理论计算(气泡观察检漏)气泡检漏法适用于允许承受正压的容器、管道、零部件、密封元件等的气密性检验。

在被检件内充入一定压力的示漏气体后放入清洁水中,气体通过漏孔进入周围的液体形成气泡,气泡形成的地方就是漏孔存在的位置,根据气泡形成的速率、气泡的大小以及所用气体和清洁水的物理性质,计算出漏孔的泄漏率。

图示1如图1所示,当气泡在液面以下一定深度h 时,测得气泡的直径为D,此时,气泡内的压力P b 为大气压力P a 、漏孔所处位置的液体压力Qgh 和清洁水表面张力R引起的压力4R/D之和,即:气泡1内压力P b=P a+Qgh+4R/D(Mpa)(式4-1)式中:P b-气泡内的压力(Mpa);Qgh-液体压力(Mpa);R-液体的表面张力(N/M2);D为气泡直径(M)。

如图1所示,当气泡在液面或接近液面时,气泡内的压力Pb为大气压力Pa和清洁水表面张力R引起的压力4R/D之和,即:P b=P a+4R/D(Mpa)(式4-2)气泡内的体积L′=πD³/6(M3)(式4-3)漏率计算按照“阿弗加德罗定律”计算漏率Q,并代入式4-2和4-3,即:Q=PV=P b*L′=(P a+4R/D)*πD³/6*n(Mpa*M3/min)(式4-4)式中:n为气泡的频率(1/min);R取20度时的水张力0.0728(N/M)。

根椐公式:PV=nRT(式4-5)查表得:n=1/102=0.00980(质量分数1/g);R=8.31(气体常数pa*M3/S);T=293.15(20℃的绝对温度K)。

设备泄漏率统计标准一、密封点分类和统计范围1、动密封:各种机电设备(包括机床)的连续运动、旋转和住复、的两个部件之间的密封,属于动密封。

如压缩机轴,泵轴,各种釜类旋转轴等的密封均属动密封。

2、静密封:设备(包括机床)和厂内采暖设备、及其附属管线和附件,在运行过程中两个没有相对运动的部件之间的密封属于静密封。

如设备管线上的法兰、各种阀门、丝堵、活接头;机泵设备上的油标、附属管线;电气设备的变压器、油开关、电缆头;仪表孔板、调节阀、附属引线;以及其他设备的结合部位均属静密封。

二、密封点统计标准:1、动密封点的统计标准:一对连续运动、旋转或往复、两个部件之间的密封算一个动密封点。

2、静密封点的统计标准:一个静密封点接合处,算一个静密封点。

如一对法兰,不论其规格大小,均算一个密封点。

一个阀门一般算四个密封点,如阀门后有丝堵或阀后紧接放空,则应各多算一点。

一个丝扣活接头,算三个密封点。

特别部位如连接法兰的螺栓孔与设备内部是连通的,除了接合面算一个密封点外,有几个螺栓孔应加几个密封点。

3、泄漏点的统计标准:有一处泄漏,就算一个泄漏点,不论是密封点或因焊缝裂纹、砂眼、腐蚀以及其他原因造成的泄漏,均作泄漏点统计。

泄漏率计算公式:泄漏率=(泄漏点数/静密封点数)×1000(0/00)三、动、静密封检验标准:(一)、静密封检验标准:1、设备及管线的接合部位用,肉眼观察不结焦、不冒烟、无漏痕、无渗迹、无污垢。

2、仪表设备及汽、风源引线,焊接及其他连接部位用肥皂水试漏,无气泡;真空部位,用薄纸条顺的办法。

3、电气设备变压器、油开关、油浸纸绝缘电缆头等接合部位,用肉眼观察无渗漏。

4、氧气、氮气、空气系统,用用肥皂水检查无气泡。

5、蒸汽系统,用肉眼观察不漏气无水垢。

6、酸、碱等化学系统,用肉眼观察无渗迹、无漏痕、不结垢、不冒烟或用精密试纸试漏不变色。

7、水、油系统,宏观检查或用手摸无渗漏、无水垢。

8、各种机床的各种变速箱、立轴、变速手柄、宏观检查无明显渗漏。

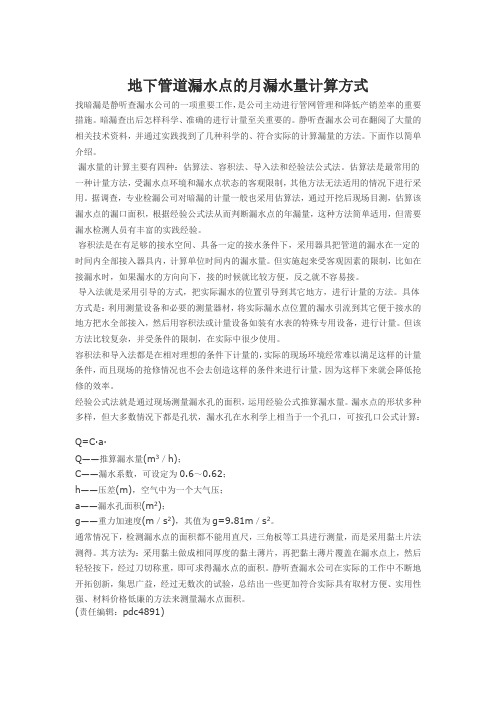

地下管道漏水点的月漏水量计算方式找暗漏是静听查漏水公司的一项重要工作,是公司主动进行管网管理和降低产销差率的重要措施。

暗漏查出后怎样科学、准确的进行计量至关重要的。

静听查漏水公司在翻阅了大量的相关技术资料,并通过实践找到了几种科学的、符合实际的计算漏量的方法。

下面作以简单介绍。

漏水量的计算主要有四种:估算法、容积法、导入法和经验法公式法。

估算法是最常用的一种计量方法,受漏水点环境和漏水点状态的客观限制,其他方法无法适用的情况下进行采用。

据调查,专业检漏公司对暗漏的计量一般也采用估算法,通过开挖后现场目测,估算该漏水点的漏口面积,根据经验公式法从而判断漏水点的年漏量,这种方法简单适用,但需要漏水检测人员有丰富的实践经验。

容积法是在有足够的接水空间、具备一定的接水条件下,采用器具把管道的漏水在一定的时间内全部接入器具内,计算单位时间内的漏水量。

但实施起来受客观因素的限制,比如在接漏水时,如果漏水的方向向下,接的时候就比较方便,反之就不容易接。

导入法就是采用引导的方式,把实际漏水的位置引导到其它地方,进行计量的方法。

具体方式是:利用测量设备和必要的测量器材,将实际漏水点位置的漏水引流到其它便于接水的地方把水全部接入,然后用容积法或计量设备如装有水表的特殊专用设备,进行计量。

但该方法比较复杂,并受条件的限制,在实际中很少使用。

容积法和导入法都是在相对理想的条件下计量的,实际的现场环境经常难以满足这样的计量条件,而且现场的抢修情况也不会去创造这样的条件来进行计量,因为这样下来就会降低抢修的效率。

经验公式法就是通过现场测量漏水孔的面积,运用经验公式推算漏水量。

漏水点的形状多种多样,但大多数情况下都是孔状,漏水孔在水利学上相当于一个孔口,可按孔口公式计算:Q=C·a·Q——推算漏水量(m3/h);C——漏水系数,可设定为0.6~0.62;h——压差(m),空气中为一个大气压;a——漏水孔面积(m2);g——重力加速度(m/s2),其值为g=9.81m/s2。

关于sf6漏量和漏率的计算方法上海科石科技发展有限公司金学江进行sf6漏量和漏率计算,一般采用包扎法(扣罩法),这是一项精细的工作,采用的检漏工具必须是定量检漏仪,精度必须高于1ppm,而且必须是能够稳定检测的检测工具;漏气量的计算:G=(k/Δt)*v*ρ*t (克) (1)式中:k=测得的浓度值(体积比);V=测试体积(升),等于罩子体积减去被测部分对象的体积,即v=v罩-v被测对象要注意这个v被测对象,,在部分包扎时,这个被测对象仅是被包扎部分体积;ρ=sf6的密度(6.14克/升) (2)t=被测对象的工作时间(小时),如求一年之中的漏气量,则t=365*24=8760小时Δt=测量的间隔时间,如包扎后24小时进行检测,则Δt=24小时漏气率的计算M=(g/Q)*100/%式中Q=设备或者容器中充入的sf6气体的总重量(克)例:测量一组110千伏sf6组合电器出线回路的漏率已知:罩子容积V罩=29.0m3 出线回路体积V被测对象=6.5 m3, 充入sf6气体120KgΔt=3.5小时, ρ=sf6的密度(6.14克/升) 被测的浓度k=2*10-5求年漏率M解:V= V罩=29.0m3-6.5 m3=22.5 m3=22500升,代入(1)g=(2*10-5*22500*6.14*24*365)/3.5=6915克由(2)式得:M=6915/(120*1000)*100%=5.76%国网对于检测精度的要求❖《电力设备交接和预防性实验规程》国家电网公司DL/T596 GB 50150-2006❖密封试验是通过检测SF6气体的泄漏量,来判定气室的年漏气率是否合格,控制标准是每一独立气室的年漏气率不大于0.5%;《电气设备交接试验标准》条文说明中提出两种试验方法和控制标准:❖❖1、采用灵敏度不低于l×10-6(体积比)的检漏仪对气室密封部分、管道接头等处进行检测时SF6检漏仪未发生报警认为合格。

设备泄漏率统计标准一、密封点分类和统计范围1、动密封:各种机电设备(包括机床)的连续运动、旋转和住复、的两个部件之间的密封,属于动密封.如压缩机轴,泵轴,各种釜类旋转轴等的密封均属动密封。

2、静密封:设备(包括机床)和厂内采暖设备、及其附属管线和附件,在运行过程中两个没有相对运动的部件之间的密封属于静密封。

如设备管线上的法兰、各种阀门、丝堵、活接头;机泵设备上的油标、附属管线;电气设备的变压器、油开关、电缆头;仪表孔板、调节阀、附属引线;以及其他设备的结合部位均属静密封.二、密封点统计标准:1、动密封点的统计标准:一对连续运动、旋转或往复、两个部件之间的密封算一个动密封点。

2、静密封点的统计标准:一个静密封点接合处,算一个静密封点。

如一对法兰,不论其规格大小,均算一个密封点。

一个阀门一般算四个密封点,如阀门后有丝堵或阀后紧接放空,则应各多算一点。

一个丝扣活接头,算三个密封点。

特别部位如连接法兰的螺栓孔与设备内部是连通的,除了接合面算一个密封点外,有几个螺栓孔应加几个密封点。

3、泄漏点的统计标准:有一处泄漏,就算一个泄漏点,不论是密封点或因焊缝裂纹、砂眼、腐蚀以及其他原因造成的泄漏,均作泄漏点统计。

泄漏率计算公式: 泄漏率=(泄漏点数/静密封点数)×1000(0/00)三、动、静密封检验标准:(一)、静密封检验标准:1、设备及管线的接合部位用,肉眼观察不结焦、不冒烟、无漏痕、无渗迹、无污垢。

2、仪表设备及汽、风源引线,焊接及其他连接部位用肥皂水试漏,无气泡;真空部位,用薄纸条顺的办法。

3、电气设备变压器、油开关、油浸纸绝缘电缆头等接合部位,用肉眼观察无渗漏。

4、氧气、氮气、空气系统,用用肥皂水检查无气泡。

5、蒸汽系统,用肉眼观察不漏气无水垢.6、酸、碱等化学系统,用肉眼观察无渗迹、无漏痕、不结垢、不冒烟或用精密试纸试漏不变色。

7、水、油系统,宏观检查或用手摸无渗漏、无水垢。

8、各种机床的各种变速箱、立轴、变速手柄、宏观检查无明显渗漏。

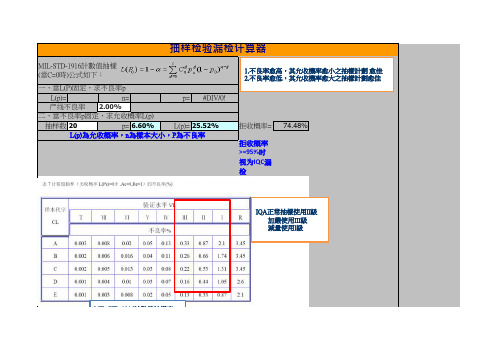

漏率换算关系(2.8克/年冷媒R22,R134A,R410A在给定检测压力下的真空箱氦检漏系统报警漏率计算)根据阿弗加德罗定律: P*V=G∕M *RTR22R134AP气体压力(mbar)V气体体积(L)G气体质量(g) 2.00 2.00M分子量86.47102.03R常数 (83.14mbar.L.mol-1.K-1)83.1483.14T标准状态下的温度(293K)293.00293.00P*V=泄漏的冷媒气体量(mbar.l)563.43477.51根据漏率公式:Q=PV∕tt时间(1年=365*24*3600秒=31536000秒)31536000.0031536000.00Q=冷媒漏率(mbar.l/sec.)0.00001790.0000151用氦检法检测冷媒漏孔时,要考虑同一漏孔对不同种类气体泄漏时,其实际漏率受气体响的关系:QAηA=QBηBη气体的粘度(μPa.sec.)12.0013.60ηHe19.60Qhe=冷媒漏率转换为氦漏率(mbar.l/sec.) 1.09E-05 1.05E-05根据压力与漏率的关系式:Pi1内压,即工作压力(bar)2020Po1外压,即大气压力(bar)11Pi2内压,即检测压力(bar)88Po2外压,即真空箱压力(bar)00Q2=检测压力下的氦漏率(mbar.l/sec.) 1.75E-06 1.69E-06根据漏孔的压力VS漏率曲线,查找合适的检测压力R410A2.0072.6083.14293.00671.07###########0.0000213受气体粘性的影13.211.43E-0515184.10E-06。

高真空阀门漏率和升压率的区别众所周知,任何一种真空设备包括极高真空设备,都存在着气体通过器壁、微孔从高压力区向低压力区渗透即漏气的现象,绝对不漏的真空设备是不存在的。

所谓的“漏”,必须和设备的最大允许漏量相联系。

只要将漏气控制在设备允许的范围内,则认为是合理的、经济的。

不同的真空设备对漏气量的要求是不同的,因此最大允许漏量也不一样。

漏率和升压率是用于检测真空设备密封性的两个重要参数。

漏率是在规定条件下处于高压力(或高浓度)下的气体在单位时间内通过漏孔流向低压力端(或低浓度端)的气体量,分为动态漏率和静态漏率。

升压率是通过被抽容器与真空泵隔离后测定随时间的增加而升高的压力值来确定的,是一个静态的概念。

升压率除了气体通过焊缝、密封件、材料本体向设备内部渗透的漏率外,还包括设备内部各器件本身的吸附气体的解吸和其它物质(如油、脂)的蒸汽压。

因此两个概念是不同的,漏率包含于升压率,其值只是升压率的一部分。

实际测量过程中,往往用升压率来检测,并把升压率与被测容积相乘作为漏率。

在一定范围这种转化是允许的、可行的,但超过适用范围,会发生数值严重背离的现象,即升压率达到指标,但转化后的漏率却大得不可思议。

下面以我公司高真空气动挡板阀为例,通过计算结果来说明漏率和升压率的差异,指出主要影响因素,并推而广之。

1、阀门参数表1给出了GDQ-J系列阀门各参数的统计结果。

为便于观察各参数的变化趋势,同时给出了变化趋势图(见图1)。

从曲线可看出,阀门密封圈总长和焊缝总长的增幅远小于阀门内表面积和容积的增长。

表1阀门参数表图1阀门参数变化曲线2、漏率计算本文论及的漏率主要包括大气通过密封圈和焊缝向真空侧的漏气量,没有把气体通过阀体材料渗入阀体内部的气体计算在内。

2.1、密封圈的漏率计算漏率计算以Roth关于单橡胶密封圈的密封过程基本方程为准。

式中C———气体从环形密封界面流过的总流导F———密封过程橡胶圈所受到的压紧力q———漏率T———以绝对温标表示的气体温度M———气体分子的分子量R0———环形密封界面的外径R1———环形密封界面的内径A———密封表面等边角锥的峰谷高度值L———环形界面的总长度w———橡胶圈表面接触宽度R———密封系数,与密封材料有关的常数Cr———橡胶圈的压缩比E———橡胶材料的杨氏模量ΔP———密封界面两侧的压力差不失一般性,计算结果满足下列前提:大气为标态环境(压力1. 013×105Pa、温度293K、相对湿度65%);密封材料为丁腈的“O”形圈;密封圈内径在10~300mm,压缩比取0.25,内径在300~1200mm,压缩比取0.3;密封面粗糙度为Ra1.6;计算值为密封圈对空气的漏率。

漏率换算

关系

(2.8克/

年冷媒

R22,R134

A,R410A

在给定检

测压力下

的真空箱

氦检漏系

统报警漏

率计算)

根据阿弗

加德罗定

律: P*

V=G∕

M *RT

R22R134A

P气体压力(mbar)

V气体体积(L)

G气体质量(g) 2.00 2.00

M分子量86.47102.03

R常数 (83.14mbar.L.mol-1.K-1)83.1483.14

T标准状态下的温度(293K)293.00293.00

P*V=泄漏的冷媒气体量(mbar.l)563.43477.51

根据漏率

公式:Q

=PV∕t

t时间(1年=365*24*3600秒=31536000秒)31536000.0031536000.00

Q=冷媒漏率(mbar.l/sec.)0.00001790.0000151

用氦检法检测冷媒漏孔时,要考虑同一漏孔对不同种类气体泄漏时,其实际漏率受气体响的关系:

QAηA=QBηB

η气体的粘度(μPa.sec.)12.0013.60

ηHe19.60

Qhe=冷媒漏率转换为氦漏率(mbar.l/sec.) 1.09E-05 1.05E-05

根据压力

与漏率的

关系式:

Pi1内压,即工作压力(bar)2020

Po1外压,即大气压力(bar)11

Pi2内压,即检测压力(bar)88

Po2外压,即真空箱压力(bar)00

Q2=检测压力下的氦漏率(mbar.l/sec.) 1.75E-06 1.69E-06根据漏孔

的压力VS

漏率曲

线,查找

合适的检

测压力

R410A

2.00

72.60

83.14

293.00

671.07

###########

0.0000213受气体粘性的影

13.21

1.43E-05

15

1

8

4.10E-06。