环氧树脂类增韧剂种类

- 格式:docx

- 大小:37.00 KB

- 文档页数:2

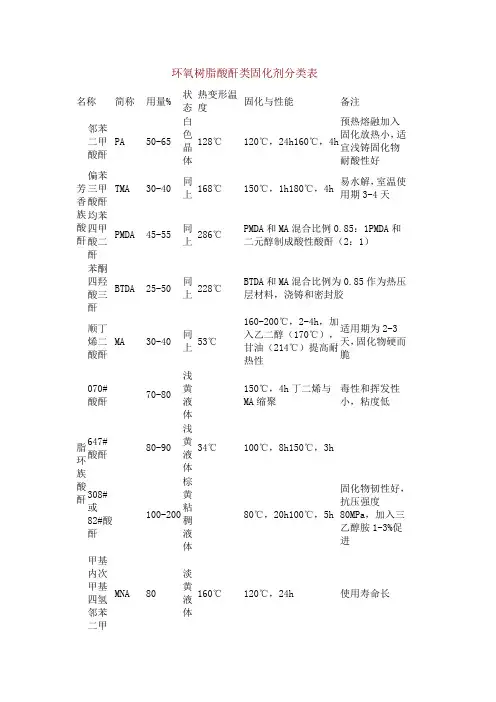

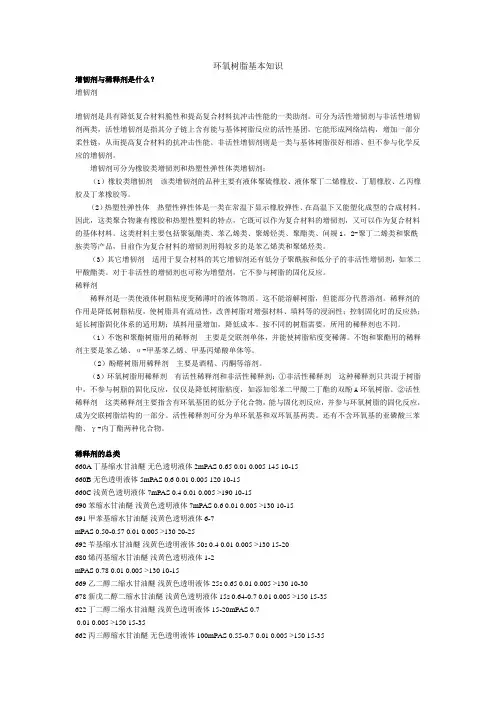

环氧树脂酸酐类固化剂分类表名称简称用量% 状态热变形温度固化与性能备注芳香族酸酐邻苯二甲酸酐PA 50-65白色晶体128℃120℃,24h160℃,4h预热熔融加入固化放热小,适宜浅铸固化物耐酸性好偏苯三甲酸酐TMA 30-40同上168℃150℃,1h180℃,4h易水解,室温使用期3-4天均苯四甲酸二酐PMDA 45-55同上286℃PMDA和MA混合比例0.85:1PMDA和二元醇制成酸性酸酐(2:1)苯酮四羟酸三酐BTDA 25-50同上228℃BTDA和MA混合比例为0.85作为热压层材料,浇铸和密封胶脂环族酸酐顺丁烯二酸酐MA 30-40同上53℃160-200℃,2-4h,加入乙二醇(170℃),甘油(214℃)提高耐热性适用期为2-3天,固化物硬而脆070#酸酐70-80浅黄液体150℃,4h丁二烯与MA缩聚毒性和挥发性小,粘度低647#酸酐80-90浅黄液体34℃100℃,8h150℃,3h308#或82#酸酐100-200棕黄粘稠液体80℃,20h100℃,5h固化物韧性好,抗压强度80MPa,加入三乙醇胺1-3%促进甲基内次甲基四氢邻苯二甲MNA 80淡黄液体160℃120℃,24h 使用寿命长酸内次甲基四氢邻苯二甲酸酐NA 80-90白色晶体160℃80℃,3h再120℃,3h室温=250MPa由环戊二烯与MA进行双烯加成反应制解六氢邻苯二甲酸酐HHPA 85同上36℃90℃,2h130℃,4h用2E4BZ促进,其耐水性良好四氢苯二甲酸酐甲基四氢苯二甲酸酐MeTHPA 60-90其异构体在室温下呈液态十二烷基顺丁烯二酸酐DDSA 100-200淡黄液体100℃,24h再150℃,4h毒性大,耐热性差聚壬二酸酐PAPA 70白色粉末60℃100℃,12h延伸率和热稳定性好戊二酸酐60-80 56℃固化物性能类似HHPA含卤酸酐四溴苯二甲酸酐140-150白色粉末273-280℃溴含量68.93%二氯内次甲基四氢苯二甲酸酐HET 100-180同上239℃耐燃性高,适用期极短环氧树脂胺类固化剂分类表一、伯仲胺固化剂用量计算胺用量G= ×K (环氧值) Hn (活泼氢个数) 例如:634#的K 为0.4,用乙二胺固化,M=60,四个活泼氢,G=60/4×0.4=6g 。

CHX10C型ETBN---助您生产出世界一流的树脂产品北京德沃特化工有限公司地址:北京•丰台•嘉园路星河苑2号院四号楼1805邮政编码:100068网址:E-mail :CHX100型ETBN是一种端环氧基反应型液体丁腈橡胶。

液体:是为了实现增韧剂和增韧对象在分子水平的混合,从混合均匀性要求来讲,任何固体产品都不可能实现液体增韧剂在分子水平的混合与接触。

反应型:增韧剂与增韧对象在化学上建立了连接,而不是完全分离的。

反应型的增韧剂使用起来更容易定性--- 即是否在化学上建立了连接。

这一点,相对于网络穿透式增韧更觉有确定性,因为网络穿透完全是一种定量,穿透程度、穿透形式等无法准确把握。

丁腈橡胶:一种伸缩性很强的有机物质。

端环氧基:这种丁腈橡胶分子是以环氧基封端的。

RLP是公认的最可靠增韧方式反应式液态RLP(Reactive Liquid Polymers)增韧通过丁腈橡胶两端的活性端基与树脂中的环氧官能团发生反应,建立化学连接,将富于弹性的橡胶粒子带入到树脂主体中。

在固化结束时,RLP物质能和树脂基体分离(但依然有连接),形成“海岛结构”。

RLP增韧发明40年来,其使用效果经历了严格的检验,区别于其他增韧产品,RLP产品因为具备分离的两相结构,因而能防止增韧产品在复杂条件下的开裂现象,尤其是低温环境下的开裂。

另外,RLP增韧的环氧树脂,还经过了极限疲劳测试,即在反复的韧性要求环境下长期使用,系统能维持良好的性能,而不发生崩溃 --------------- 美国航空航天领域在长达40年里,一直由专门采用RLP增韧技术的特种材料公司提供相应的产品;在我国的航空航天领域,所选择的增韧环氧树脂产品唯一供应商也是采用RLP增韧技术。

其他增韧产品虽然也优秀,但可靠性保障还不足以达到RLP的程度。

在对可靠性要求极高的环境下,RLP 依然是目前唯一可以选择的增韧形式。

影响增韧稳定性的因素首先是增韧剂与基材混合的均匀性,其次是增韧机理的稳定性。

关于环氧树脂胶黏剂增韧改性的分析[摘要]环氧树脂胶黏剂,它属于固化剂、基体树脂、溶剂、增韧剂、增塑剂、填料等各种组分经由化学及物理混合多种方法,所形成有着良好功能性、黏结性,在工程领域当中所需用到的黏胶剂。

那么,为更进一步了解此类黏胶剂的增韧改性具体方法及其情况,鉴于此,本文主要探讨环氧树脂胶黏剂自身增韧改性情况,仅供业内相关人士参考。

[关键词]胶黏剂;环氧树脂;增韧改性前言:因环氧树脂胶黏剂,它和其余胶黏剂所具备优势特点较为不同,故其现阶段在众多行业领域当中实现较为广泛的应用。

但因其呈较大脆性及较弱韧性,因而,对环氧树脂胶黏剂自身增韧改性情况开展综合分析较为必要。

1、简述环氧胶内部成分及其增韧改性基本机理情况1.1在主要成分层面针对环氧胶内部成分,通常以基体树脂、固化剂、增塑剂及增韧剂、溶剂为主。

针对基体树脂层面,现阶段以纯环氧树脂及改性之后的环氧树脂为主。

环氧树脂,其自身黏结强度及抗压性、黏结性及力学性能相对较好,但韧性弱;针对固化剂,其属于环氧胶内部重要成分。

生产过程当中,通常需结合生产条件及其性能指标等,合理选定固化剂;针对增塑剂即增韧剂,其主要是因基体树脂与固化剂相互间经化学反应之后所形成一种固化物,呈现出较脆质地、较差韧性及其抗冲强度。

故生产过程当中需要向着固化物内部添加一定量的增塑剂及增韧剂等,确保其韧性及耐冲性能可得到增强;针对溶剂层面,其属于聚合物的反应介质。

实际应用当中,可以与具体需求结合予以合理选用。

1.2在基本机理层面一是,针对分散相撕裂及塑性拉伸基本机理层面。

此项理论观点,即外部力作用至改性树脂之后,使得裂纹形成,且处于环氧树脂内部持续增长情况下,橡胶会以颗粒形式渗入裂纹内部,连接好裂纹两端位置。

外力持续增强情况下,橡胶颗粒将部分能量吸收,其自身会被逐渐拉长或撕裂,对环氧树脂后期被撕裂整个进度可起到减缓作用,环氧树脂则更具韧性[1];二是,针对微裂纹的钝化增韧基本机理层面。

环氧树脂类增韧剂种类

环氧树脂类增韧剂主要有以下几种种类:

1. 聚酰胺增韧剂:聚酰胺增韧剂是一种常用的环氧树脂增韧剂,能够提高环氧树脂的韧性和抗冲击性能。

2. 聚醚增韧剂:聚醚增韧剂是一种常用的环氧树脂增韧剂,能够提高环氧树脂的韧性和耐热性能。

3. 聚酯增韧剂:聚酯增韧剂是一种常用的环氧树脂增韧剂,能够提高环氧树脂的韧性和耐热性能。

4. 聚酰亚胺增韧剂:聚酰亚胺增韧剂是一种常用的环氧树脂增韧剂,能够提高环氧树脂的韧性和耐热性能。

5. 聚氨酯增韧剂:聚氨酯增韧剂是一种常用的环氧树脂增韧剂,能够提高环氧树脂的韧性和耐热性能。

这些增韧剂可以单独使用,也可以进行组合使用,以达到不同的增韧效果。

李健民:环氧树脂的增强增韧第29卷第12期粘接 Adhesi on i n Ch i na环氧树脂的增强增韧李健民 编译中图分类号:TQ 433.4+37 文献标识码:B文章编号:1001-5922(2008)12-0050-031 前言环氧树脂(EP)问世60年以来以其优异性能至今保持着高性能高分子材料的地位。

但是与热塑性树脂相比,环氧树脂最大缺点是其脆性。

所以对EP 的增韧研究由来已久,改性方法也多种多样,如用液态弹性体增韧;用交联的橡胶粒子增韧;用有机弹性体 无机填料复合改性;用核/壳型橡胶粒子改性;用热塑性工程合金塑料改性等。

最近又出现了介晶体(m esogen ic)为主链的EP ,由于其网络链的取向而使自身增韧,介晶型环氧结构如式(1)。

(1)本文介绍EP 增强增韧的方法、机理,及新近取得的进展。

2 EP 通过弹性体增强增韧2.1 CTBN 增韧EP 中加入弹性体增韧的同时,为防止其耐热性降低,应使弹性体在EP 中是呈亚微米粒子分布。

A F YEE 等人研究过用CTB N 改性EP 的机理。

认为:1)在裂缝附近,橡胶相由于应力集中而向着裂纹的前端膨胀并引起空穴化;2)与膨胀的CTBN 橡胶相连接的EP 基体发生剪切变形;3)EP 基体相的交联密度越低,CTBN 改性效果越好;4)在断裂面周边可观察到空穴化及剪切变形,从而可证明韧性得以提高。

此结果说明,增韧的原因不仅靠橡胶分散相而且靠EP 相的剪切变形。

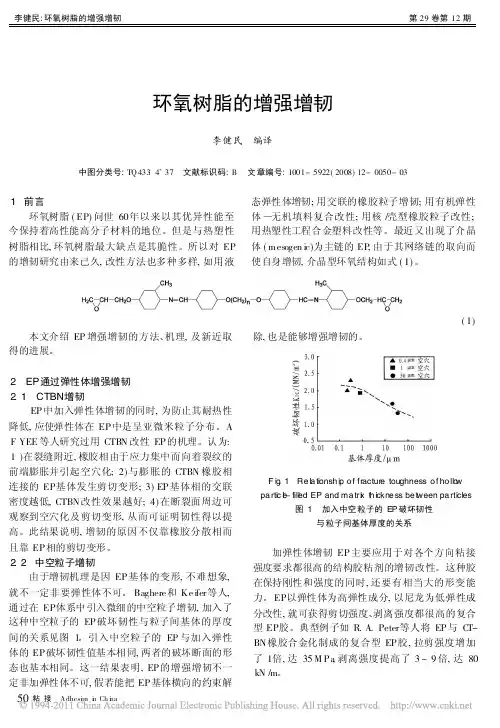

2.2 中空粒子增韧由于增韧机理是因EP 基体的变形,不难想象,就不一定非要弹性体不可。

Baghere 和Ke ifer 等人,通过在EP 体系中引入微细的中空粒子增韧,加入了这种中空粒子的EP 破坏韧性与粒子间基体的厚度间的关系见图1。

引入中空粒子的EP 与加入弹性体的EP 破坏韧性值基本相同,两者的破坏断面的形态也基本相同。

这一结果表明,EP 的增强增韧不一定非加弹性体不可,假若能把EP 基体横向的约束解除,也是能够增强增韧的。

环氧树脂增韧途径与机理环氧树脂(EP)是一种热固性树脂,因其具有优异的粘结性、机械强度、电绝缘性等特性,而广泛应用于电子材料的浇注、封装以及涂料、胶粘剂、复合材料基体等方面。

由于纯环氧树脂具有高的交联结构,因而存在质脆、耐疲劳性、耐热性、抗冲击韧性差等缺点,难以满足工程技术的要求,使其应用受到一定限制。

因此对环氧树脂的共聚共混改性一直是国内外研究的热门课题。

一、序言目前环氧树脂增韧途径,据中国环氧树脂行业协会专家介绍,主要有以下几种:用弹性体、热塑性树脂或刚性颗粒等第二相来增韧改性;用热塑性树脂连续地爨穿于热固性树脂中形成互穿网络米增韧改性;通过改变交联网络的化学结构以提高网链分子的活动能力来增韧;控制分子交联状态的不均匀性形成有利于塑性变形的非均匀结构来实现增韧。

近年来国内外学者致力于研究一些新的改性方法,如用耐热的热塑性工程塑料和环氧树脂共混;使弹性体和环氧树脂形成互穿网络聚合物(IPN)体系;用热致液晶聚合物对环氧树脂增韧改性;用刚性高分子原位聚合增韧环氧树脂等。

这些方法既可使环氧捌脂的韧性得到提高,同时又使其耐热性、模量不降低,甚至还略有升高。

随着电气、电子材料及其复合材料的飞速发展,环氧树脂正由通用型产品向着高功能性、高附加值产品系列的方向转化。

中国环氧树脂行业协会专家表示,这种发展趋势使得对其增韧机理的研究H益深入,增韧机理的研究对于寻找新的增韧方法提供了理论依据,因此可以预测新的增韧方法及增韧剂将会不断出现。

采用热塑性树脂改性环氧树脂,其研究始于20世纪80年代。

使用较多的有聚醚砜(PES)、聚砜(PSF)、聚醚酰亚胺(PEI)、聚醚醚酮(PEEK)等热塑性工程塑料,人们发现它们对环氧树脂的改性效果显著。

据中国环氧树脂行业协会专家介绍,这些热塑性树脂不仪具有较好的韧性,而且模量和耐热性较高,作为增韧剂加入到环氧树脂中同样能形成颗粒分散相,它们的加入使环氧树脂的韧性得到提高,而且不影响环氧固化物的模量和耐热性。

环氧树脂基本知识增韧剂与稀释剂是什么?增韧剂增韧剂是具有降低复合材料脆性和提高复合材料抗冲击性能的一类助剂。

可分为活性增韧剂与非活性增韧剂两类,活性增韧剂是指其分子链上含有能与基体树脂反应的活性基团,它能形成网络结构,增加一部分柔性链,从而提高复合材料的抗冲击性能。

非活性增韧剂则是一类与基体树脂很好相溶、但不参与化学反应的增韧剂。

增韧剂可分为橡胶类增韧剂和热塑性弹性体类增韧剂:(1)橡胶类增韧剂该类增韧剂的品种主要有液体聚硫橡胶、液体聚丁二烯橡胶、丁腈橡胶、乙丙橡胶及丁苯橡胶等。

(2)热塑性弹性体热塑性弹性体是一类在常温下显示橡胶弹性、在高温下又能塑化成型的合成材料。

因此,这类聚合物兼有橡胶和热塑性塑料的特点,它既可以作为复合材料的增韧剂,又可以作为复合材料的基体材料。

这类材料主要包括聚氨酯类、苯乙烯类、聚烯烃类、聚酯类、间规1,2-聚丁二烯类和聚酰胺类等产品,目前作为复合材料的增韧剂用得较多的是苯乙烯类和聚烯烃类。

(3)其它增韧剂适用于复合材料的其它增韧剂还有低分子聚酰胺和低分子的非活性增韧剂,如苯二甲酸酯类。

对于非活性的增韧剂也可称为增塑剂,它不参与树脂的固化反应。

稀释剂稀释剂是一类使液体树脂粘度变稀薄时的液体物质。

这不能溶解树脂,但能部分代替溶剂。

稀释剂的作用是降低树脂粘度,使树脂具有流动性,改善树脂对增强材料、填料等的浸润性;控制固化时的反应热;延长树脂固化体系的适用期;填料用量增加,降低成本。

按不同的树脂需要,所用的稀释剂也不同。

(1)不饱和聚酯树脂用的稀释剂主要是交联剂单体,并能使树脂粘度变稀薄。

不饱和聚酯用的稀释剂主要是苯乙烯、α-甲基苯乙烯、甲基丙烯酸单体等。

(2)酚醛树脂用稀释剂主要是酒精、丙酮等溶剂。

(3)环氧树脂用稀释剂有活性稀释剂和非活性稀释剂:①非活性稀释剂这种稀释剂只共混于树脂中,不参与树脂的固化反应,仅仅是降低树脂粘度,如添加邻苯二甲酸二丁酯的双酚A环氧树脂。

②活性稀释剂这类稀释剂主要指含有环氧基团的低分子化合物,能与固化剂反应,并参与环氧树脂的固化反应,成为交联树脂结构的一部分。

环氧树脂的用途环氧树脂一般和添加物同时使用,以获得应用价值。

添加物可按不同用途加以选择,常用添加物有以下几类:(1)固化剂;(2)改性剂;(3)填料;(4)稀释剂;(5)其它。

其中固化剂是必不可少的添加物,无论是作粘接剂、涂料、浇注料都需添加固化剂,否则环氧树脂不能固化。

由于用途性能要求各不相同,对环氧树脂及固化剂、改性剂、填料、稀释剂等添加物也有不同的要求。

现将它们的选择方法简介于下:(一)环氧树脂的选择1、从用途上选择作粘接剂时最好选用中等环氧值(0.25-0.45)的树脂,如6101、634;作浇注料时最好选用高环氧值(>0.40)的树脂,如618、6101;作涂料用的一般选用低环氧值(<0.25)的树脂,如601、604、607、609等。

2、从机械强度上选择环氧值过高的树脂强度较大,但较脆;环氧值中等的高低温度时强度均好;环氧值低的则高温时强度差些。

因为强度和交联度的大小有关,环氧值高固化后交联度也高,环氧值低固化后交联度也低,故引起强度上的差异。

3、从操作要求上选择不需耐高温,对强度要求不大,希望环氧树脂能快干,不易流失,可选择环氧值较低的树脂;如希望渗透性也,强度较好的,可选用环氧值较高的树脂。

(二)、固化剂的选择1、固化剂种类:常用环氧树脂固化剂有脂肪胺、脂环胺、芳香胺、聚酰胺、酸酐、树脂类、叔胺,另外在光引发剂的作用下紫外线或光也能使环氧树脂固化。

常温或低温固化一般选用胺类固化剂,加温固化则常用酸酐、芳香类固化剂。

2、固化剂的用量(1)胺类作交联剂时按下式计算:胺类用量=MG/Hn式中:M=胺分子量Hn=含活泼氢数目G=环氧值(每100克环氧树脂中所含的环氧当量数)改变的范围不多于10-20%,若用过量的胺固化时,会使树脂变脆。

若用量过少则固化不完善。

(2)用酸酐类时按下式计算:酸酐用量=MG(0.6~1)/100式中:M=酸酐分子量G=环氧值(0.6~1)为实验系数3、选择固化剂的原则:固化剂对环氧树脂的性能影响较大,一般按下列几点选择。

阳离子固化环氧增韧剂全文共四篇示例,供读者参考第一篇示例:阳离子固化环氧增韧剂是一种能够有效提高环氧树脂韧性的材料。

它通过在环氧树脂中引入阳离子基团,形成阳离子相互作用,从而提高了环氧树脂的柔韧性和抗冲击性能。

与传统的增韧剂相比,阳离子固化环氧增韧剂具有更好的增韧效果和更广泛的应用领域。

一般来说,阳离子固化环氧增韧剂主要有两种类型:一种是基于聚芳醚酮的阳离子固化环氧增韧剂,另一种是基于胺基化合物的阳离子固化环氧增韧剂。

这两种类型的阳离子固化环氧增韧剂在提高环氧树脂韧性方面都有良好的效果,但具体使用哪种取决于不同的应用场景和要求。

在实际应用中,阳离子固化环氧增韧剂主要用于制备高性能复合材料、结构胶和粘接剂等工程材料。

通过合理选择增韧剂种类和使用方法,可以有效改善环氧树脂的性能,满足不同工程领域对材料性能的要求。

除了提高环氧树脂韧性外,阳离子固化环氧增韧剂还具有一些其他优点。

它们可以提高环氧树脂的耐热性、耐候性和化学稳定性,使其在恶劣环境下仍然能够保持良好的性能。

阳离子固化环氧增韧剂还可以提高环氧树脂的加工性能,减少生产过程中的能耗和成本,具有较好的经济效益。

阳离子固化环氧增韧剂是一种具有广阔应用前景的新型增韧剂。

它不仅可以提高环氧树脂的韧性,还可以改善其其他性能,满足不同工程领域对材料性能的要求。

未来,随着科技的不断发展和应用需求的不断增加,阳离子固化环氧增韧剂必将在更多领域展现出其优越性能,为工程材料领域的发展注入新的活力。

第二篇示例:阳离子固化环氧增韧剂是一种常用的环氧树脂增韧材料,它可以有效提高环氧树脂的韧性和耐冲击性,使其在使用过程中更加耐磨耐用。

本文将对阳离子固化环氧增韧剂的相关知识进行介绍,并探讨其在工业生产中的应用。

一、阳离子固化环氧增韧剂的原理阳离子固化环氧增韧剂是一种基于阳离子交联技术的增韧剂,其原理是通过阳离子交联剂与环氧树脂中的基团发生化学反应,使得环氧树脂分子之间形成交联结构,从而提高环氧树脂的强度和韧性。

环氧树脂和固化剂种类用于环氧树脂的固化剂虽然种类繁多,但是大体上可分为两类。

一类是可与环氧树脂进行合成,并通过逐步聚合反应的历程使它交联成体型网状结构。

这类固化剂又称反应性固化剂,一般都含有活泼的氢原子,在反应过程中伴有氢原子的转移,例如:多元伯胺、多元羧酸、多元硫醇和多元酚等。

另一类是催化性的固化剂,它可引发树脂分子中的环氧基按阳离子或阴离子聚合的历程进行固化固化反应,例如叔胺、三氟化硼络合物等。

两类固化剂都是通过树脂分子结构中具有的环氧基或仲羟基的反应完成固化过程的固化剂种类:常用环氧树脂固化剂有脂肪胺、脂环胺、芳香胺、聚酰胺、酸酐、树脂类、叔胺,另外在光引发剂的作用下紫外线或光也能使环氧树脂固化。

常温或低温固化一般选用胺类固化剂,加温固化则常用酸酐、芳香类固化剂。

固化剂酸酐类是固态稀释剂的选择其作用是降低粘度,改善树脂的渗透性。

稀释剂可分惰性及活性二大类,用量一般不超过30%。

常用稀释剂如下:活性稀释剂名称牌号用途备注二缩水甘油醚600 ~30% 需多加计算量固化剂多缩水甘油醚630 同上同上环氧丙烷丁基醚660 ~15% 同上环氧丙烷苯基醚690 同上同上二环氧丙烷乙基醚669 同上同上三环氧丙烷丙基醚662 同上同上惰性稀释剂名称用量备注二甲苯~15% 不需多加固化剂甲苯同上同上苯同上同上丙酮同上同上在加入固化剂之前,必须对所使用的树脂、固化剂、填料、改性剂、稀释剂等所有材料加以检查,应符合以下几点要求:(1)、不含水份:含水的材料首先要烘干,含少量水的溶剂应尽量少用。

(2)、纯度:除水份以外的杂质含量最好在1%以下,若杂质在5-25%时虽也可使用权,但须增加配方的百分比。

少量使用时用试剂级较好。

(3)、了解各材料是否失效。

填料的选择填料的作用是改善制品的一些性能,并改善树脂固化时的散热条件,用了填料也可以减少环氧树脂的用量,降低成本。

因用途不同可选用不同的填料。

其大小最好小于100目,用量视用途而定。

做技术必须懂的环氧树脂配方解析环氧树脂一般和添加物同时使用,以获得应用价值。

添加物可按不同用途加以选择,常用添加物有固化剂、改性剂、填料、稀释剂、其它。

其中固化剂是必不可少的添加物,无论是作粘接剂、涂料、浇注料都需添加固化剂,否则环氧树脂不能固化。

由于用途性能要求各不相同,对环氧树脂及固化剂、改性剂、填料、稀释剂等添加物也有不同的要求。

1.环氧树脂的选择(1)从用途上选择作粘接剂时最好选用中等环氧值(0.25-0.45)的树脂,作浇注料时最好选用高环氧值(0.40)的树脂;作涂料用的一般选用低环氧值(<> (2)从机械强度上选择环氧值过高的树脂强度较大,但较脆;环氧值中等的高低温度时强度均好;环氧值低的则高温时强度差些。

因为强度和交联度的大小有关,环氧值高固化后交联度也高,环氧值低固化后交联度也低,故引起强度上的差异。

(3)从操作要求上选择不需耐高温,对强度要求不大,希望环氧树脂能快干,不易流失,可选择环氧值较低的树脂;如希望渗透性也,强度较好的,可选用环氧值较高的树脂。

2.固化剂的选择(1)固化剂种类:常用环氧树脂固化剂有脂肪胺、脂环胺、芳香胺、聚酰胺、酸酐、树脂类、叔胺,另外在光引发剂的作用下紫外线或光也能使环氧树脂固化。

常温或低温固化一般选用胺类固化剂,加温固化则常用酸酐、芳香类固化剂。

(2)固化剂的用量(1)胺类作交联剂时按下式计算:胺类用量=mg/hn式中:m=胺分子量hn=含活泼氢数目g=环氧值(每100克环氧树脂中所含的环氧当量数)改变的范围不多于10-20%,若用过量的胺固化时,会使树脂变脆。

若用量过少则固化不完善。

(2)用酸酐类时按下式计算:酸酐用量=mg(0.6~1)/100式中:m=酸酐分子量g=环氧值(0.6~1)为实验系数(3)选择固化剂的原则(1)从性能要求上选择:有的要求耐高温,有的要求柔性好,有的要求耐腐蚀性好,则根据不同要求选用适当的固化剂。

(2)从固化方法上选择:有的制品不能加热,则不能选用热固化的固化剂。

环氧树脂增韧环氧树脂-增韧,不饱和聚酯网络互穿高分子结构epoxy-toughened,unsaturatedpolyesterinterpenetratingnetworksz.g.shaker,r.m.browne,h.a.stretz,p.e.cassidy,m.t.blanda德克萨斯州西南大学,生态环境与工业科学学会化学与生物化学学院,sanmarcos786662000年5月2日完成,2001年5月21日发表全文:一系列半透明的网络互穿着低分子结构(ipns)就是由活性弹性体【分子量分布很宽的线性d和支化t】(聚醚胺)。

准备一种市场上有的环氧树脂(d,e,r331),以及一种不饱和环氧聚酯(质量比15:85)。

动态稳定控制系统(dsc)的数据显示90°c下8小时完全固化。

动态热力学(dtma)分析表明所有的包含ipn的弹性体有共同的玻璃化转变温度(tg),表明为材料为均质的。

正如我们预料的的,包含ipn的材料在于另一种弹性体共聚后表现为玻璃化转变温度降低,大约16到114°或者更低,降低最明显的是与t-5000共聚的产物。

悬臂梁冲击试验强度降低了28―44%,并且结构上没有明显的变化,分子的质量也没有变化。

在个别试验中,冲击试验数据的标准偏差有明显的增大。

利用三点弯曲试验测试材料的弯曲强度。

与线性d-2000共聚的橡胶的弹性模量最大,至降低了22%;而其他组成的材料弯曲模量降低了55%。

与d-2000共聚的橡胶弯曲强度最大,比原来增大了65%。

三分之二的交联橡胶材料弯曲强度增大月53%,另外三分之一与不饱和聚酯树脂基体相同。

热重分析仪数据用于记录并且比较ipns和纯净不饱和树脂基体,除了t-403有20°范围下降,l另外还有d-2000有10°上升。

2002wileyperiodicals,inc.japplpolymsci84:2283c2286,2002关键字:网络互穿高分子结构,聚醚胺,聚酯,橡胶增强塑料。

奇士增韧剂对环氧树脂/酸酐体系的增韧张炜刘宇星1 赵世琦2北京金岛奇士材料科技有限公司1清华大学高分子研究所2【摘要】本文选择了双酚A型环氧树脂/甲基四氢苯酐固化体系作为基础配方,采用低成本的新型奇士增韧剂,应用原位分相技术增韧改性,固化物中可以形成“海岛结构”,断裂韧性大大提高。

【关键词】环氧树脂酸酐海岛结构增韧一、前言双酚A型环氧树脂/酸酐固化体系工艺性好,固化物机械性能、电气性能优良,在电工绝缘领域和纤维增强复合材料等领域应用十分广泛。

环氧树脂固化后,一般质地硬脆,耐开裂和冲击性能较差,环氧树脂增韧已成为制备高性能环氧制品的关键技术手段之一。

环氧树脂增韧的研究始于二十世纪六十年代,McGarry等人[1]用端羧基液体丁腈橡胶(CTBN)来改性环氧树脂取得了很好的增韧效果。

在此之后CTBN 改性环氧体系的增韧研究蓬勃展开[2][3],类似的液体聚合物(齐聚物)也不断被发现。

上世纪九十年代前后,清华大学高分子研究所在CTBN增韧环氧机理研究的基础上开发出低成本的新型奇士增韧剂,应用在电工绝缘浇注料中增韧效果非常突出。

下文比对CTBN,主要叙述奇士增韧剂的增韧作用。

二、增韧环氧树脂的结构特征和韧性表征奇士增韧剂和CTBN均属原位分相型增韧剂,固化前与树脂/固化剂互溶,在固化过程中出现分相现象即增韧剂离析出来,形成微米尺寸的颗粒相,分散在固化物中间,形成两相结构,微观形貌大都呈现为“海岛结构”。

以往使用的邻苯二甲酸二丁酯、邻苯二甲酸二辛酯等非活性的增塑剂和目前普遍使用的带有较大烷基的环氧活性稀释剂、带有柔性分子链的酸酐固化剂及低分子量聚醚等也用于提高固化物的韧性,固化过程中一般不出现分相过程,固化物是均相的。

柔性的添加剂以分子水平分散或链接在固化物分子网络结构之中,业内常称之为增韧剂,确切说应称之为增柔剂。

树脂固化物中分散第二相的存在,是增韧的主要前提条件。

橡胶粒子起到了调动固化物基质发生拉伸、取向、断裂等耗能过程,因而大幅度地增加韧性。

环氧树脂类增韧剂种类

环氧树脂是一种广泛应用于涂料、胶粘剂、电子绝缘材料、复合材料

等领域的重要高分子材料。

然而,由于其脆性和低冲击强度等特点,环氧

树脂在一些应用中需要增加其韧性和韧度,以提高其使用性能。

为此,环

氧树脂类增韧剂应运而生。

1.粉末类增韧剂:粉末类增韧剂是将固态物质加入到环氧树脂体系中,改变其结构和性能。

常见的粉末类增韧剂包括改性石墨、改性涂料废弃物、改性纳米材料等。

2.液体类增韧剂:液体类增韧剂是将液态物质加入到环氧树脂体系中,改变其流动性和性能。

常见的液体类增韧剂包括改性低聚物、改性橡胶、

改性微胶囊等。

3.电子类增韧剂:电子类增韧剂是指通过改变环氧树脂的电性能来增

强其韧性。

常见的电子类增韧剂包括改性电导聚合物、改性石墨烯等。

4.纳米类增韧剂:纳米类增韧剂是指通过将纳米材料添加到环氧树脂

中来增加其韧性。

常见的纳米类增韧剂包括纳米二氧化硅、纳米碳纤维等。

以上只是常见的几种环氧树脂类增韧剂的分类,并非详尽无遗。

实际上,随着科学技术的不断进步,新型环氧树脂类增韧剂层出不穷,不同种

类的增韧剂也可以组合使用,以达到更好的增韧效果。

需要注意的是,不同的增韧剂对环氧树脂的改性效果不尽相同。

除了

增加环氧树脂的韧性之外,增韧剂还要考虑对环氧树脂的粘附性、硬度、

耐热性等性能的影响,以确保改性后的环氧树脂能够满足特定的应用要求。

在实际应用中,选择合适的环氧树脂类增韧剂是很重要的。

需要考虑的因素包括增韧剂的成本、可加工性、耐久性、环境友好性等。

此外,根据具体的需求选择合适的增韧剂还需要进行实验验证和应用测试。

总的来说,环氧树脂类增韧剂种类丰富多样,为改善环氧树脂的性能提供了多种选择。

随着科学技术的进步,人们对环氧树脂类增韧剂的需求也在不断增加。

未来,随着新型环氧树脂类增韧剂的开发和应用,环氧树脂材料在各个领域的应用将会更加广泛。