盐雾试验与实际情况的关系

- 格式:doc

- 大小:47.00 KB

- 文档页数:5

一、盐雾的腐蚀腐蚀是材料或其性能在环境的作用下引起的破坏或变质。

大多数的腐蚀发生在大气环境中,大气中含有氧气、湿度、温度变化和污染物等腐蚀成分和腐蚀因素。

盐雾腐蚀就是一种常见和最有破坏性的大气腐蚀。

这里讲的盐雾是指氯化物的大气,它的主要腐蚀成分是海洋中的氯化物盐——氯化钠,它主要来源于海洋和内地盐碱地区。

盐雾对金属材料表面的腐蚀是由于含有的氯离子穿透金属表面的氧化层和防护层与内部金属发生电化学反应引起的。

同时,氯离子含有一定的水合能,易被吸附在金属表面的孔隙、裂缝排挤并取代氯化层中的氧,把不溶性的氧化物变成可溶性的氯化物,使钝化态表面变成活泼表面。

造成对产品极坏的不良反应。

二、盐雾试验及与实际的联系盐雾试验是一种主要利用盐雾试验设备所创造的人工模拟盐雾环境条件来考核产品或金属材料耐腐蚀性能的环境试验。

它分为二大类,一类为天然环境暴露试验,另一类为人工加速模拟盐雾环境试验。

人工模拟盐雾环境试验是利用一种具有一定容积空间的试验设备——盐雾试验箱,在其容积空间内用人工的方法,造成盐雾环境来对产品的耐盐雾腐蚀性能质量进行考核。

它与天然环境相比,其盐雾环境的氯化物的盐浓度,可以是一般天然环境盐雾含量的几倍或几十倍,使腐蚀速度大大提高,对产品进行盐雾试验,得出结果的时间也大大缩短。

如在天然暴露环境下对某产品样品进行试验,待其腐蚀可能要1年,而在人工模拟盐雾环境条件下试验,只要24小时,即可得到相似的结果。

人工模拟盐雾试验又包括中性盐雾试验、醋酸盐雾试验、铜盐加速醋酸盐雾试验、交变盐雾试验。

(1) 中性盐雾试验(NSS试验)是出现最早目前应用领域最广的一种加速腐蚀试验方法。

它采用5%的氯化钠盐水溶液,溶液PH值调在中性范围(6~7)作为喷雾用的溶液。

试验温度均取35℃,要求盐雾的沉降率在1~2ml/80cm².h之间。

(2) 醋酸盐雾试验(ASS试验)是在中性盐雾试验的基础上发展起来的。

它是在5%氯化钠溶液中加入一些冰醋酸,使溶液的PH值降为3左右,溶液变成酸性,最后形成的盐雾也由中性盐雾变成酸性。

盐雾试验与自然环境的时间对比盐雾试验是一种常用的环境试验方法,用于评估材料、涂层、电子元件等在恶劣环境条件下的耐蚀性能。

其中,盐雾试验的一个重要指标是试验时间与自然环境中暴露的时间相对应关系。

本文将探讨盐雾试验1小时相当于自然环境中的多长时间。

盐雾试验原理盐雾试验是通过模拟自然环境中的盐雾腐蚀情况,加速材料或涂层的腐蚀过程,以便评估材料在恶劣环境中的耐久性。

在盐雾试验中,试样经过喷洒盐水溶液形成的盐雾环境,通过监测试样的表面腐蚀情况来评估其耐蚀性能。

盐雾试验时间与自然环境时间对比根据经验和实验数据分析,盐雾试验1小时大致相当于自然环境中的几天到几周时间。

具体对比关系取决于多种因素,包括盐雾浓度、试样材料、试验条件等。

在一些情况下,盐雾试验1小时可能等同于自然环境中的3天到1周时间。

这是因为盐雾试验中通常采用高浓度的盐水溶液,加速了试样的腐蚀速度。

同时,盐雾试验中的高温和潮湿条件也加剧了腐蚀过程。

然而,在其他情况下,盐雾试验1小时可能只相当于自然环境中的几天时间。

这是因为实际自然环境中的盐雾腐蚀速度相对较慢,需要更长的时间才能达到类似的腐蚀程度。

总的来说,盐雾试验1小时相当于自然环境中的时间是一个近似估计值,具体的对比关系会受到多种因素的影响,需要根据具体情况进行评估。

结论盐雾试验是加速评估材料耐蚀性能的有效方法,通过与自然环境的时间对比,可以更好地理解试验结果。

尽管盐雾试验1小时可能不等同于固定的自然环境时间,但可以作为一种指导,帮助人们更好地评估材料在恶劣环境中的表现。

在进行盐雾试验时,应充分考虑材料特性和环境条件,以更精确地评估材料的性能。

盐雾试验与实际腐蚀寿命

盐雾试验是一种常用的环境腐蚀试验方法,主要用于检测材料和涂层在盐雾环

境中的耐蚀性能。

通过模拟海洋气候等恶劣环境条件下的腐蚀作用,可以评估材料的耐久性以及其在实际应用中的腐蚀寿命。

盐雾试验原理

盐雾试验主要通过将试样置于盐水溶液中,然后通过加热蒸发使水分子蒸发出来,留下溶解在水中的盐分,形成盐雾雾气,使试样暴露在盐雾中一段时间。

在盐雾环境中,氯离子会引发金属表面的电化学腐蚀反应,加速金属的锈蚀过程,从而评估材料的腐蚀性能。

盐雾试验的影响因素

盐雾试验的结果受到许多因素的影响,包括盐水的浓度、溶液的pH值、温度、湿度等环境条件,以及试样的材料、表面处理和涂层种类。

不同的因素对腐蚀速度和表面形貌等性能有着不同的影响,因此在进行盐雾试验时需要综合考虑这些因素。

实际腐蚀寿命的评估

盐雾试验的结果可以作为评估材料在相似腐蚀环境下的腐蚀性能的参考数据,

但并不能直接代表实际腐蚀寿命。

实际腐蚀寿命受到更多因素的影响,如使用环境、气候条件、机械应力等,需要综合考虑多种因素进行评估。

结论

盐雾试验是一种重要的评估材料耐蚀性能的方法,可以为材料选择和设计提供

重要参考。

然而,盐雾试验结果仅能作为实际腐蚀寿命的参考,在实际应用中仍需结合多种因素进行综合评估,以确保材料的可靠使用和延长其寿命。

以上是关于盐雾试验与实际腐蚀寿命的简要介绍,希望能对读者有所帮助。

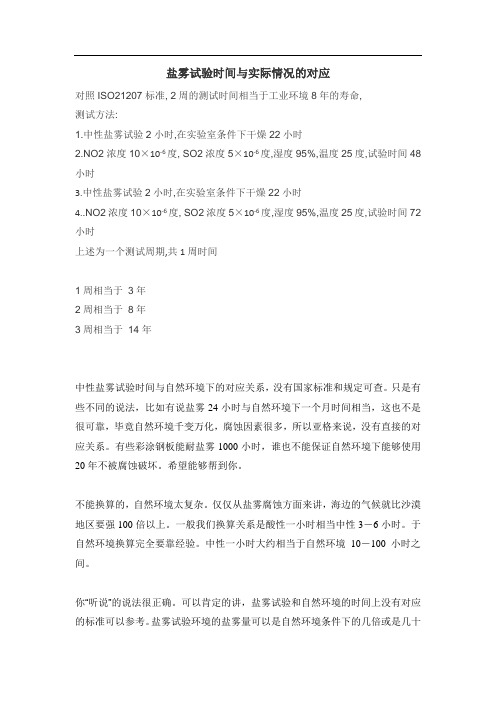

盐雾试验时间与实际情况的对应Modified by JACK on the afternoon of December 26, 2020盐雾试验时间与实际情况的对应对照ISO21207标准, 2周的测试时间相当于工业环境8年的寿命,测试方法:1.中性盐雾试验2小时,在实验室条件下干燥22小时浓度10×10-6度, SO2浓度5×10-6度,湿度95%,温度25度,试验时间48小时3.中性盐雾试验2小时,在实验室条件下干燥22小时4..NO2浓度10×10-6度, SO2浓度5×10-6度,湿度95%,温度25度,试验时间72小时上述为一个测试周期,共1周时间1周相当于 3年2周相当于 8年3周相当于 14年中性盐雾试验时间与自然环境下的对应关系,没有国家标准和规定可查。

只是有些不同的说法,比如有说盐雾24小时与自然环境下一个月时间相当,这也不是很可靠,毕竟自然环境千变万化,腐蚀因素很多,所以亚格来说,没有直接的对应关系。

有些彩涂钢板能耐盐雾1000小时,谁也不能保证自然环境下能够使用20年不被腐蚀破坏。

希望能够帮到你。

不能换算的,自然环境太复杂。

仅仅从盐雾腐蚀方面来讲,海边的气候就比沙漠地区要强100倍以上。

一般我们换算关系是酸性一小时相当中性3-6小时。

于自然环境换算完全要靠经验。

中性一小时大约相当于自然环境10-100小时之间。

你“听说”的说法很正确。

可以肯定的讲,盐雾试验和自然环境的时间上没有对应的标准可以参考。

盐雾试验环境的盐雾量可以是自然环境条件下的几倍或是几十倍。

有一种广泛但没有根据的说法就是NSS试验中1天,相当于自然环境中1个月。

另外,你要根据自己所处的自然环境的恶劣程度来选择,如果你所处工业区,那么你就把标准定的高一些。

希望能够帮助你。

找了很多关于盐雾的实验标准,好象还没见过关于盐雾实验和实际使用时间的计算公式或者等价计算方式。

我不知道有没有,或者说定2h,8h,24h盐雾都是凭经验得出来的。

盐雾试验时间与实际情况的对应对照ISO21207标准, 2周的测试时间相当于工业环境8年的寿命,测试方法:1.中性盐雾试验2小时,在实验室条件下干燥22小时2.NO2浓度10×10-6度, SO2浓度5×10-6度,湿度95%,温度25度,试验时间48小时3.中性盐雾试验2小时,在实验室条件下干燥22小时4..NO2浓度10×10-6度, SO2浓度5×10-6度,湿度95%,温度25度,试验时间72小时上述为一个测试周期,共1周时间1周相当于3年2周相当于8年3周相当于14年中性盐雾试验时间与自然环境下的对应关系,没有国家标准和规定可查。

只是有些不同的说法,比如有说盐雾24小时与自然环境下一个月时间相当,这也不是很可靠,毕竟自然环境千变万化,腐蚀因素很多,所以亚格来说,没有直接的对应关系。

有些彩涂钢板能耐盐雾1000小时,谁也不能保证自然环境下能够使用20年不被腐蚀破坏。

希望能够帮到你。

不能换算的,自然环境太复杂。

仅仅从盐雾腐蚀方面来讲,海边的气候就比沙漠地区要强100倍以上。

一般我们换算关系是酸性一小时相当中性3-6小时。

于自然环境换算完全要靠经验。

中性一小时大约相当于自然环境10-100小时之间。

你“听说”的说法很正确。

可以肯定的讲,盐雾试验和自然环境的时间上没有对应的标准可以参考。

盐雾试验环境的盐雾量可以是自然环境条件下的几倍或是几十倍。

有一种广泛但没有根据的说法就是NSS试验中1天,相当于自然环境中1个月。

另外,你要根据自己所处的自然环境的恶劣程度来选择,如果你所处工业区,那么你就把标准定的高一些。

希望能够帮助你。

找了很多关于盐雾的实验标准,好象还没见过关于盐雾实验和实际使用时间的计算公式或者等价计算方式。

我不知道有没有,或者说定2h,8h,24h盐雾都是凭经验得出来的。

现在我们有个产品,铁材质,电镀镍,需要保证半年使用不生锈,该用NSS实验多长时间呢?盐水浓度5±1%,ph:6.5~7.2,温度:35±2℃,湿度:85%以上,时间48H转载请注明出自六西格玛品质论坛/,本贴地址:/viewthread.php?tid=183997我们的产品是PVD镀的,据说保证10年使用不出现重大腐蚀.我们测试采用CASS,96H,要求48小时不失色,96小时没有明显腐蚀.这些是老外定的,也不知道依据,但实验以及评价是我们做.中性盐雾铁材质为24H,电镀镍及铬为96H转载请注明出自六西格玛品质论坛/,本贴地址:/viewthread.php?tid=183997盐雾试验时间与自然环境时间无法用一个数学公式来等同换算,正如GB/T 10125一1997(等效采用ISO 9227:1990)《人造气氛腐蚀试验—盐雾试验》的引言中说的:“由于影响金属腐蚀的因素很多,单一的抗盐雾性能不能代替抗其他介质的性能,所以本标准获得的试验结果不能作为被试材料在所有使用环境中抗腐蚀性能的直接指南。

盐雾试验时间与实际情况的对应HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】盐雾试验时间与实际情况的对应对照ISO21207标准, 2周的测试时间相当于工业环境8年的寿命,测试方法:1.中性盐雾试验2小时,在实验室条件下干燥22小时浓度10×10-6度, SO2浓度5×10-6度,湿度95%,温度25度,试验时间48小时3.中性盐雾试验2小时,在实验室条件下干燥22小时4..NO2浓度10×10-6度, SO2浓度5×10-6度,湿度95%,温度25度,试验时间72小时上述为一个测试周期,共1周时间1周相当于 3年2周相当于 8年3周相当于 14年中性盐雾试验时间与自然环境下的对应关系,没有国家标准和规定可查。

只是有些不同的说法,比如有说盐雾24小时与自然环境下一个月时间相当,这也不是很可靠,毕竟自然环境千变万化,腐蚀因素很多,所以亚格来说,没有直接的对应关系。

有些彩涂钢板能耐盐雾1000小时,谁也不能保证自然环境下能够使用20年不被腐蚀破坏。

希望能够帮到你。

不能换算的,自然环境太复杂。

仅仅从盐雾腐蚀方面来讲,海边的气候就比沙漠地区要强100倍以上。

一般我们换算关系是酸性一小时相当中性3-6小时。

于自然环境换算完全要靠经验。

中性一小时大约相当于自然环境10-100小时之间。

你“听说”的说法很正确。

可以肯定的讲,盐雾试验和自然环境的时间上没有对应的标准可以参考。

盐雾试验环境的盐雾量可以是自然环境条件下的几倍或是几十倍。

有一种广泛但没有根据的说法就是NSS试验中1天,相当于自然环境中1个月。

另外,你要根据自己所处的自然环境的恶劣程度来选择,如果你所处工业区,那么你就把标准定的高一些。

希望能够帮助你。

找了很多关于盐雾的实验标准,好象还没见过关于盐雾实验和实际使用时间的计算公式或者等价计算方式。

我不知道有没有,或者说定2h,8h,24h盐雾都是凭经验得出来的。

一、盐雾的腐蚀腐蚀是材料或其性能在环境的作用下引起的破坏或变质。

大多数的腐蚀发生在大气环境中,大气中含有氧气、湿度、温度变化和污染物等腐蚀成分和腐蚀因素。

盐雾腐蚀就是一种常见和最有破坏性的大气腐蚀。

这里讲的盐雾是指氯化物的大气,它的主要腐蚀成分是海洋中的氯化物盐——氯化钠,它主要来源于海洋和内地盐碱地区。

盐雾对金属材料表面的腐蚀是由于含有的氯离子穿透金属表面的氧化层和防护层与内部金属发生电化学反应引起的。

同时,氯离子含有一定的水合能,易被吸附在金属表面的孔隙、裂缝排挤并取代氯化层中的氧,把不溶性的氧化物变成可溶性的氯化物,使钝化态表面变成活泼表面。

造成对产品极坏的不良反应。

二、盐雾试验及与实际的联系盐雾试验是一种主要利用盐雾试验设备所创造的人工模拟盐雾环境条件来考核产品或金属材料耐腐蚀性能的环境试验。

它分为二大类,一类为天然环境暴露试验,另一类为人工加速模拟盐雾环境试验。

人工模拟盐雾环境试验是利用一种具有一定容积空间的试验设备——盐雾试验箱,在其容积空间内用人工的方法,造成盐雾环境来对产品的耐盐雾腐蚀性能质量进行考核。

它与天然环境相比,其盐雾环境的氯化物的盐浓度,可以是一般天然环境盐雾含量的几倍或几十倍,使腐蚀速度大大提高,对产品进行盐雾试验,得出结果的时间也大大缩短。

如在天然暴露环境下对某产品样品进行试验,待其腐蚀可能要1年,而在人工模拟盐雾环境条件下试验,只要24小时,即可得到相似的结果。

人工模拟盐雾试验又包括中性盐雾试验、醋酸盐雾试验、铜盐加速醋酸盐雾试验、交变盐雾试验。

(1) 中性盐雾试验(NSS试验)是出现最早目前应用领域最广的一种加速腐蚀试验方法。

它采用5%的氯化钠盐水溶液,溶液PH值调在中性范围(6~7)作为喷雾用的溶液。

试验温度均取35℃,要求盐雾的沉降率在1~2ml/80cm².h之间。

(2) 醋酸盐雾试验(ASS试验)是在中性盐雾试验的基础上发展起来的。

它是在5%氯化钠溶液中加入一些冰醋酸,使溶液的PH值降为3左右,溶液变成酸性,最后形成的盐雾也由中性盐雾变成酸性。

盐雾试验时间与实际情况的对应对照ISO21207标准, 2周的测试时间相当于工业环境8年的寿命,测试方法:1.中性盐雾试验2小时,在实验室条件下干燥22小时浓度10×10-6度, SO2浓度5×10-6度,湿度95%,温度25度,试验时间48小时3.中性盐雾试验2小时,在实验室条件下干燥22小时4..NO2浓度10×10-6度, SO2浓度5×10-6度,湿度95%,温度25度,试验时间72小时上述为一个测试周期,共1周时间1周相当于3年2周相当于8年3周相当于14年中性盐雾试验时间与自然环境下的对应关系,没有国家标准和规定可查。

只是有些不同的说法,比如有说盐雾24小时与自然环境下一个月时间相当,这也不是很可靠,毕竟自然环境千变万化,腐蚀因素很多,所以亚格来说,没有直接的对应关系。

有些彩涂钢板能耐盐雾1000小时,谁也不能保证自然环境下能够使用20年不被腐蚀破坏。

希望能够帮到你。

不能换算的,自然环境太复杂。

仅仅从盐雾腐蚀方面来讲,海边的气候就比沙漠地区要强100倍以上。

一般我们换算关系是酸性一小时相当中性3-6小时。

于自然环境换算完全要靠经验。

中性一小时大约相当于自然环境10-100小时之间。

你“听说”的说法很正确。

可以肯定的讲,盐雾试验和自然环境的时间上没有对应的标准可以参考。

盐雾试验环境的盐雾量可以是自然环境条件下的几倍或是几十倍。

有一种广泛但没有根据的说法就是NSS试验中1天,相当于自然环境中1个月。

另外,你要根据自己所处的自然环境的恶劣程度来选择,如果你所处工业区,那么你就把标准定的高一些。

希望能够帮助你。

找了很多关于盐雾的实验标准,好象还没见过关于盐雾实验和实际使用时间的计算公式或者等价计算方式。

我不知道有没有,或者说定2h,8h,24h盐雾都是凭经验得出来的。

现在我们有个产品,铁材质,电镀镍,需要保证半年使用不生锈,该用NSS实验多长时间呢?盐水浓度5±1%,ph:~,温度:35±2℃,湿度:85%以上,时间48H转载请注明出自六西格玛品质论坛本贴地址我们的产品是PVD镀的,据说保证10年使用不出现重大腐蚀.我们测试采用CASS,96H,要求48小时不失色,96小时没有明显腐蚀.这些是老外定的,也不知道依据,但实验以及评价是我们做.中性盐雾铁材质为24H,电镀镍及铬为96H转载请注明出自六西格玛品质论坛本贴地址盐雾试验时间与自然环境时间无法用一个数学公式来等同换算,正如GB/T 10125一1997(等效采用ISO 9227:1990)《人造气氛腐蚀试验—盐雾试验》的引言中说的:“由于影响金属腐蚀的因素很多,单一的抗盐雾性能不能代替抗其他介质的性能,所以本标准获得的试验结果不能作为被试材料在所有使用环境中抗腐蚀性能的直接指南。

48小时盐雾试验相当于多少天

盐雾试验是一种常用的环境试验方法,用于评估材料、涂层等在盐雾腐蚀条件下的耐蚀性能。

在工程实践中,通常会用48小时盐雾试验的结果来推断材料在实际使用环境中的长期性能表现。

那么,究竟48小时盐雾试验相当于多少天的实际使用?接下来我们将从理论和实际案例两方面来探讨这个问题。

理论推断

在盐雾试验中,盐雾通常以一定浓度的氯化钠水溶液生成,模拟海洋环境中的盐雾腐蚀情况。

48小时盐雾试验一般可以使材料表面暴露在高浓度的盐雾中,加速材料的腐蚀过程。

根据试验结果,可以推断出在相同条件下,材料在实际海洋环境中的使用寿命。

实际案例分析

以船舶为例,船舶通常需要经历长时间的海洋环境腐蚀,因此其涂层的耐蚀性能至关重要。

某船舶涂层在48小时盐雾试验中表现出较好的耐蚀性能,那么这个结果能否直接推断其在海上使用一年的表现呢?答案是否定的。

实际上,海洋环境的复杂性远远超出了简单的盐雾试验所能模拟的范围。

海水含有各种盐类、微生物、物理冲击等因素,对船舶材料的耐蚀性能提出了更高的要求。

因此,即使在盐雾试验中表现良好,也不能轻易得出其在实际使用中的具体寿命。

结论

综上所述,48小时盐雾试验通常被用来评估材料的初步耐蚀性能,但不能直接将其结果转化为实际使用寿命。

在工程设计和材料选择中,需要综合考虑多种环境因素,并进行长期实际使用的观察和测试,才能准确评估材料在复杂环境下的性能表现。

对于涉及海洋环境等特殊要求的领域,更需要进行细致的实际验证,确保材料的可靠性和耐久性。

盐雾测试Salt Fog Test盐雾试验与实际情况的关系一、盐雾的腐蚀腐蚀是材料或其性能在环境的作用下引起的破坏或变质。

大多数的腐蚀发生在大气环境中,大气中含有氧气、湿度、温度变化和污染物等腐蚀成分和腐蚀因素。

盐雾腐蚀就是一种常见和最有破坏性的大气腐蚀。

这里讲的盐雾是指氯化物的大气,它的主要腐蚀成分是海洋中的氯化物盐—氯化钠,它主要来源于海洋和内地盐碱地区。

盐雾对金属材料表面的腐蚀是由于含有的氯离子穿透金属表面的氧化层和防护层与内部金属发生电化学反应引起的。

同时,氯离子含有一定的水合能,易被吸附在金属表面的孔隙、裂缝排挤并取代氯化层中的氧,把不溶性的氧化物变成可溶性的氯化物,使钝化态表面变成活泼表面。

造成对产品极坏的不良反应。

二、盐雾试验及与实际的联系盐雾试验是一种主要利用盐雾试验设备所创造的人工模拟盐雾环境条件来考核产品或金属材料耐腐蚀性能的环境试验。

它分为二大类,一类为天然环境暴露试验,另一类为人工加速模拟盐雾环境试验。

人工模拟盐雾环境试验是利用一种具有一定容积空间的试验设备—盐雾试验箱,在其容积空间内用人工的方法,造成盐雾环境来对产品的耐盐雾腐蚀性能质量进行考核。

它与天然环境相比,其盐雾环境的氯化物的盐浓度,可以是一般天然环境盐雾含量的几倍或几十倍,使腐蚀速度大大提高,对产品进行盐雾试验,得出结果的时间也大大缩短。

如在天然暴露环境下对某产品样品进行试验,待其腐蚀可能要1年,而在人工模拟盐雾环境条件下试验,只要24小时,即可得到相似的结果。

人工模拟盐雾试验又包括中性盐雾试验、醋酸盐雾试验、铜盐加速醋酸盐雾试验、交变盐雾试验。

(1) 中性盐雾试验(NSS试验)是出现最早目前应用领域最广的一种加速腐蚀试验方法。

它采用5%的氯化钠盐水溶液,溶液PH值调在中性范围(6~7)作为喷雾用的溶液。

试验温度均取35℃,要求盐雾的沉降率在1~2ml/80cm2.h之间。

(2) 醋酸盐雾试验(ASS试验)是在中性盐雾试验的基础上发展起来的。

盐雾试验与实际情况的关系点击次数:153 发布时间:2009-4-10 9:18:23一、盐雾的腐蚀腐蚀是材料或其性能在环境的作用下引起的破坏或变质。

大多数的腐蚀发生在大气环境中,大气中含有氧气、湿度、温度变化和污染物等腐蚀成分和腐蚀因素。

盐雾腐蚀就是一种常见和最有破坏性的大气腐蚀。

这里讲的盐雾是指氯化物的大气,它的主要腐蚀成分是海洋中的氯化物盐——氯化钠,它主要来源于海洋和内地盐碱地区。

盐雾对金属材料表面的腐蚀是由于含有的氯离子穿透金属表面的氧化层和防护层与内部金属发生电化学反应引起的。

同时,氯离子含有一定的水合能,易被吸附在金属表面的孔隙、裂缝排挤并取代氯化层中的氧,把不溶性的氧化物变成可溶性的氯化物,使钝化态表面变成活泼表面。

造成对产品极坏的不良反应。

二、盐雾试验及与实际的联系盐雾试验是一种主要利用盐雾试验设备所创造的人工模拟盐雾环境条件来考核产品或金属材料耐腐蚀性能的环境试验。

它分为二大类,一类为天然环境暴露试验,另一类为人工加速模拟盐雾环境试验。

人工模拟盐雾环境试验是利用一种具有一定容积空间的试验设备——盐雾试验箱,在其容积空间内用人工的方法,造成盐雾环境来对产品的耐盐雾腐蚀性能质量进行考核。

它与天然环境相比,其盐雾环境的氯化物的盐浓度,可以是一般天然环境盐雾含量的几倍或几十倍,使腐蚀速度大大提高,对产品进行盐雾试验,得出结果的时间也大大缩短。

如在天然暴露环境下对某产品样品进行试验,待其腐蚀可能要1年,而在人工模拟盐雾环境条件下试验,只要24小时,即可得到相似的结果。

人工模拟盐雾试验又包括中性盐雾试验、醋酸盐雾试验、铜盐加速醋酸盐雾试验、交变盐雾试验。

(1) 中性盐雾试验(NSS试验)是出现最早目前应用领域最广的一种加速腐蚀试验方法。

它采用5%的氯化钠盐水溶液,溶液PH值调在中性范围(6~7)作为喷雾用的溶液。

试验温度均取35℃,要求盐雾的沉降率在1~2ml/80cm2.h之间。

(2) 醋酸盐雾试验(ASS试验)是在中性盐雾试验的基础上发展起来的。

它是在5%氯化钠溶液中加入一些冰醋酸,使溶液的PH值降为3左右,溶液变成酸性,最后形成的盐雾也由中性盐雾变成酸性。

它的腐蚀速度要比NSS试验快3倍左右。

(3) 铜盐加速醋酸盐雾试验(CASS试验)是国外新近发展起来的一种快速盐雾腐蚀试验,试验温度为50℃,盐溶液中加入少量铜盐—氯化铜,强烈诱发腐蚀。

它的腐蚀速度大约是NSS试验的8倍。

(4) 交变盐雾试验是一种综合盐雾试验,它实际上是中性盐雾试验加恒定湿热试验。

它主要用于空腔型的整机产品,通过潮态环境的渗透,使盐雾腐蚀不但在产品表面产生,也在产品内部产生。

它是将产品在盐雾和湿热两种环境条件下交替转换,最后考核整机产品的电性能和机械性能有无变化。

三、盐雾试验标准及试验结果的判定标准是对重复性事物和概述所做的统一规定。

盐雾试验标准是对盐雾试验条件,如温度、湿度、氯化钠溶液浓度和PH值等做的明确具体规定,另外还对盐雾试验箱性能提出技术要求。

同种产品采用那种盐雾试验标准要根据盐雾试验的特性和金属的腐蚀速度及对盐雾的敏感程度选择。

下面介绍几个盐雾试验标准,如GB/T2423.17—1993《电工电子产品基本环境试验规程试验Ka:盐雾试验方法》,GB/T2423.18—2000《电工电子产品环境试验第2部分:试验试验Kb:盐雾,交变(氯化钠溶液)》,GB5938—86《轻工产品金属镀层和化学处理层的耐腐蚀试验方法》,GB/T1771—91《色漆和清漆耐中性盐雾性能的测定》。

盐雾试验的目的是为了考核产品或金属材料的耐盐雾腐蚀质量,而盐雾试验结果判定正是对产品质量的宣判,它的判定结果是否正确合理,是正确衡量产品或金属抗盐雾腐蚀质量的关键。

盐雾试验结果的判定方法有:评级判定法、称重判定法、腐蚀物出现判定法、腐蚀数据统计分析法。

评级判定法是把腐蚀面积与总面积之比的百分数按一定的方法划分成几个级别,以某一个级别作为合格判定依据,它适合平板样品进行评价;称重判定法是通过对腐蚀试验前后样品的重量进行称重的方法,计算出受腐蚀损失的重量来对样品耐腐蚀质量进行评判,它特别适用于对某种金属耐腐蚀质量进行考核;腐蚀物出现判定法是一种定性的判定法,它以盐雾腐蚀试验后,产品是否产生腐蚀现象来对样品进行判定,一般产品标准中大多采用此方法;腐蚀数据统计分析方法提供了设计腐蚀试验、分析腐蚀数据、确定腐蚀数据的置信度的方法,它主要用于分析、统计腐蚀情况,而不是具体用于某一具体产品的质量判定盐雾试验技术分析与探讨(广州电器科学研究院陈永强、刘功桂、巫铭礼)摘要:分析盐雾试验技术对试验结果的影响,并从盐雾腐蚀机理、影响盐雾腐蚀的因素包括试验温湿度、盐溶液的浓度、样品放置角度、盐溶液的pH值、盐雾沉降量和喷雾方式以及试验结果表述等方面对提高盐雾试验结果的有效性进行了探讨。

关键词:盐雾、试验技术、有效性一、盐雾腐蚀的危害盐雾腐蚀会破坏金属保护层,使它失去装饰性,降低机械强度;一些电子元器件和电器线路,由于腐蚀而造成电源线路中断,特别是在有振动的环境中,尤为严重;当盐雾降落在绝缘体表面时,将使表面电阻降低;绝缘体吸收盐溶液后,它的体积电阻将降低四个数量级;机械部件或运动部件的活动部位由于腐蚀物的产生,而增加了磨擦力以至造成运动部件被卡死。

二、盐雾腐蚀机理盐雾对金属材料的腐蚀,主要是导电的盐溶液渗入金属内部发生电化学反应,形成“低电位金属-电解质溶液-高电位杂质"微电池系统,发生电子转移,作为阳极的金属出现溶解,形成新的化合物即腐蚀物。

金属保护层和有机材料保护层也同样,当作为电解质的盐溶液渗入内部后,便会形成以金属为电极和金属保护层或有机材料为另一电极的微电池。

盐雾腐蚀破坏过程中起主要作用的是氯离子。

它具有很强的穿透本领,容易穿透金属氧化层进入金属内部,破坏金属的钝态。

同时,氯离子具有很小的水合能,容易被吸附在金属表面,取代保护金属的氧化层中的氧,使金属受到破坏。

除了氯离子外,盐雾腐蚀机理还受溶解于盐溶液里(实质上是溶解在试样表面的盐液膜)氧的影响。

氧能够引起金属表面的去极化过程,加速阳极金属溶解,由于盐雾试验过程中持续喷雾,不断沉降在试样表面上的盐液膜,使含氧量始终保持在接近饱和状态。

腐蚀产物的形成,使渗入金属缺陷里的盐溶液的体积膨胀,因此增加了金属的内部应力,引起了应力腐蚀,导致保护层鼓起。

三、影响盐雾腐蚀的因素影响盐雾试验结果的主要因素包括:试验温湿度、盐溶液的浓度、样品放置角度、盐溶液的pH值、盐雾沉降量和喷雾方式等。

1.试验温湿度温度和相对湿度影响盐雾的腐蚀作用。

金属腐蚀的临界相对湿度大约为70%。

当相对湿度达到或超过这个临界湿度时,盐将潮解而形成导电性能良好的电解液。

当相对湿度降低,盐溶液浓度将增加直至析出结晶盐,腐蚀速度相应降低。

试验温度越高盐雾腐蚀速度越快。

国际电工委员会IEC60355:1971《AN APPRAISAL OF THE PROBLEMS OF ACCELERATED TESTING FOR ATMOSPHERIC CORROSION》标准指出:“温度每升高10℃,腐蚀速度提高2~3倍,电解质的导电率增加10~20%"。

这是因为温度升高,分子运动加剧,化学反应速度加快的结果。

对于中性盐雾试验,大多数学者认为试验温度选在35℃较为恰当。

如果试验温度过高,盐雾腐蚀机理与实际情况差别较大。

2.盐溶液的浓度盐溶液的浓度对腐蚀速度的影响与材料和覆盖层的种类有关。

浓度在5%以下时钢、镍、黄铜的腐蚀速度随浓度的增加而增加;当浓度大于5%时,这些金属的腐蚀速度却随着浓度的增加而下降。

上述这种现象可以用盐溶液里的氧含量来解释,盐溶液里的氧含量与盐的浓度有关,在低浓度范围内,氧含量随盐浓度的增加而增加,但是,当盐浓度增加到5%时,氧含量达到相对的饱和,如果盐浓度继续增加,氧含量则相应下降。

氧含量下降,氧的去极化能力也下降即腐蚀作用减弱。

但对于锌、镉、铜等金属,腐蚀速度却始终随着盐溶液浓度的增加而增加。

3.样品的放置角度样品的放置角度对盐雾试验的结果有明显影响。

盐雾的沉降方向是接近垂直方向的,样品水平放置时,它的投影面积最大,样品表面承受的盐雾量也最多,因此腐蚀最严重。

研究结果表明:钢板与水平线成45度角时,每平方米的腐蚀失重量为250 g,钢板平面与垂直线平行时,腐蚀失重量为每平方米140 g。

GB/T2423.17-93标准规定“平板状样品的放置方法,应该使受试面与垂直方向成30度角。

"4.盐溶液的pH值盐溶液的pH值是影响盐雾试验结果的主要因素之一。

pH值越低,溶液中氢离子浓度越高,酸性越强腐蚀性也越强。

以Fe/Zn、Fe/Cd、Fe/Cu/Ni/Cr等电镀件的盐雾试验表明, 盐溶液的pH值为3.0的醋酸盐雾试验(ASS)的腐蚀性比pH值为6.5~7.2的中性盐雾试验(NSS)严酷1.5~2.0倍。

由于受到环境因素的影响,盐溶液的pH值会发生变化。

为此国内外的盐雾试验标准对盐溶液的pH值范围都作了规定,并提出稳定试验过程中盐溶液 pH值的办法,以提高盐雾试验结果的重现性。

影响盐溶液pH值变化的原因和结果1)引起盐雾试验过程中盐溶液pH值变化的根源主要来自空气中的可溶性物质,这些物质的性质可能不同,有些溶于水里后呈酸性, 有些溶于水里后呈碱性;2)盐雾试验过程中,空气中的可溶性物质溶入盐溶液或从盐溶液里逸出的过程是一个可逆过程。

溶入物质会使盐溶液的 pH值降低,而逸出物质会使盐溶液 pH值升高,降低率和升高率相等的同时溶入速度大于逸出速度,将使盐溶液的pH值降低。

反之,盐溶液的pH值升高。

溶入和逸出速度相等,则pH值不变。

3)影响盐溶液pH值变化的因素很多。

例如空气中可溶性物质的性质和含量、压力、空气与盐溶液的接触面积和接触时间等。

a.空气中可溶性物质的性质和含量空气中含有CO2,SO2 ,NO2 ,H2S等,这些气体溶于水则生成酸性物质,使水的pH值降低。

空气中也可能存在碱性的尘埃颗粒,这些物质溶于水会使水的pH值升高。

b.大气压力气体在水中的溶解度与大气压力成正比。

0℃时,1atm大气压力下100ml的水中能溶解0.355g CO2 ,而在2atm大气压力下100ml水能溶解0.670g CO2。

当利用压缩空气喷雾时,由于大气压力增加,空气中CO2 等酸性物质的溶解量增加, 盐溶液的pH值降低。

这个过程与喷雾后受温度下降而使CO2 从盐溶液里逸出的过程恰恰相反。

c.空气与盐溶液的接触面积和接触时间喷雾使盐溶液变成直径为1~5μm微细颗粒的盐雾。

接触面积增加使得气体溶入液体或气体从液体中逸出的量都大大增加。

当影响气体溶入液体和气体从液体中逸出的条件(例如压力,温度等)不变时,溶入和逸出速度最终将达到平衡状态。