氮气辅助成型技术讲义

- 格式:ppt

- 大小:4.60 MB

- 文档页数:48

气体辅助注塑成型技术第一章: 气体辅助注塑成型简介1、气体辅助注塑成型的发明及发展概述: 多年来,人们一直在研究中空塑料制品的成型加工技术及对塑料产品的质量改善作出研究。

1944年,Opavsky将气体或液体通过注射器注入到树脂中以达到改善产品质量为目的,但未获成功,这是最早的气辅概念研究。

我们今天所知道的气体辅助注塑成型技术是从20世纪70年代中期发展起来的,德国人Ernst Friederich是第一个发明气体辅助注塑成型工艺的人(1975年)(他的原理是将已加压的气体通过喷嘴注射到熔融物料当中,使熔融物料与模具内壁表面充分接触)。

由于当时的技术存在相当的局限性,并没有得到一定的重视。

直到80年代中期,该项技术才开始得到真正的发展及运用。

后来在欧洲出现了包括: Cinpress, Battenfeld, Ferromatik, Stork, Engel 及Johnson Controls 一批设备生产商,并在不断地改良这种技术。

到了90年代后期,气体辅助注塑成型技术得到飞速的发展及运用。

2、气体辅助注塑成型制品的两个主要类型:●封闭式气道(SINGEL GAS CHANNEL) ●开放式气道(GAS CHANNEL) 封闭式气道制品主要由一个厚壁截面和气体穿行的通道组成,如门把手、扶手、管状把手等都属于这种结构。

因为气体的扩散有一条设定好的路线(即胶料较厚,温度较高,流动性较好的部分,亦即是气体流动的方向),制品能达到最佳的节省材料的目的,而且由于制品中空结构使刚性加强而不用增加质量。

开放式气道制品主要是薄壁制品(壁厚不能少于2MM),类似于传统的加强筋结构制品。

气体会从较厚的加强筋向前扩散(及气体流动的方向:胶料相对较厚的部分,形成气道GAS CHANNEL),但气体可能会穿透制品的薄壁部分(有时会出现指形扩散:指纹效应FINGERING),即高压气体往较厚胶料或密度较低的部分渗入。

3、气体辅助注塑成型方法的优点:●制品残余应力降低●翘曲变形较小●减少/消除缩痕●简化模具设计●制品综合性能提高●缩短成型周期●合模力吨位要求降低●射胶压力降低4、气体辅助注塑成型适用材料: ABS、ABS/PC、HIPS、PA、PBT、PC、PS、PVC、PET、PP、PPE等第二章: 气体辅助注塑成型的方法及原理 1、气体辅助注塑成型的原理:通过管道与模具连接,把高压气体(氮气)注入到模腔的塑料熔体中,形成局部的中空,加速产品冷却成型。

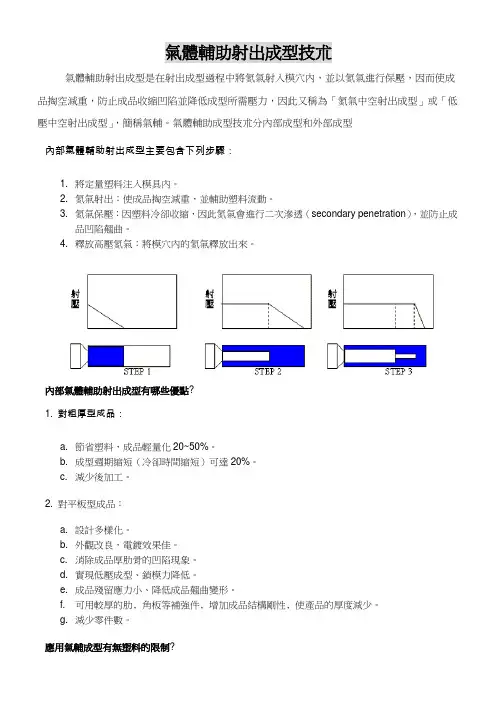

氣體輔助射出成型技朮氣體輔助射出成型是在射出成型過程中將氮氣射入模穴內,並以氮氣進行保壓,因而使成品掏空減重,防止成品收縮凹陷並降低成型所需壓力,因此又稱為「氮氣中空射出成型」或「低壓中空射出成型」,簡稱氣輔。

氣體輔助成型技朮分內部成型和外部成型內部氣體輔助射出成型主要包含下列步驟:1.將定量塑料注入模具內。

2.氮氣射出:使成品掏空減重,並輔助塑料流動。

3.氮氣保壓:因塑料冷卻收縮,因此氮氣會進行二次滲透(secondary penetration),並防止成品凹陷翹曲。

4.釋放高壓氮氣:將模穴內的氮氣釋放出來。

內部氣體輔助射出成型有哪些優點?1. 對粗厚型成品:a.節省塑料,成品輕量化20~50%。

b.成型週期縮短(冷卻時間縮短)可達20%。

c.減少後加工。

2. 對平板型成品:a.設計多樣化。

b.外觀改良,電鍍效果佳。

c.消除成品厚肋骨的凹陷現象。

d.實現低壓成型、鎖模力降低。

e.成品殘留應力小、降低成品翹曲變形。

f.可用較厚的肋﹐角板等補強件﹐增加成品結構剛性﹐使產品的厚度減少。

g.減少零件數。

應用氣輔成型有無塑料的限制?氣輔成型已成功應用於各種熱塑性塑膠如PP、PE、ABS、PC/ABS、PC、PS、PVC、PPO、PBT、TPU…等塑料,但是熱固性塑膠較不適用,而高含量之填充材塑料則會有表面品質問題要使用氣體輔助射出技術需有下列設備:1.射出成型機2.氣體輔助射出裝置3.氮氣產生機或氮氣瓶4.空氣壓縮機5.必要的成型週邊設備氣體輔助射出成型所牽涉的技術包括模具設計、成品設計、氣針位置的分析設計、氣輔裝置本身的技術、射出成型技術、成型不良的排除、模流分析技術等。

模具設計時需注意﹕氣道盡可能循二或多面交匯處或粗厚處行﹐主氣道以一氣呵成(一氣道)為原則﹔避免閉路式氣道﹔避免氣道相臨太近﹔准確的熔膠射入量非常必要﹔均勻的冷卻非常必要﹔延伸氣道至最后充填處﹐最后充填處應處在非外觀面上﹔當氣道分支時﹐支氣道末端可以階梯式縮小﹐以防氣體加速﹔氣道太小可能引起滲透﹐太大可能引起融合線或氣陷。

气体辅助注塑工艺简介1.气体辅助注塑目前所指的气体辅助注塑:是指将氮气注射入产品内,使产品内部形成中空。

模具打开前,控制器会将塑胶工件内的氮气释放回大气中。

2.气辅注塑成形工艺的优势1)低射胶、低锁模力;2)压力分布均匀、收缩均匀、残余应力低、不易翘曲,尺寸稳定;3)消除凹陷,型面再现性高;4)省塑料,可用强度及价格更低的塑料;5)可用强度和价格更低的模具金属;6)厚薄件一体成型,减少模具及装配线数目;7)可用较厚的筋,角板等补强件,提高制品刚性,使得制件公称厚度得以变薄。

8)增强设计自由度。

3.气辅射胶控制工艺1)短射工艺,即胶料未完全充满型腔时,继之以氮气注射;2)满射工艺,塑胶熔体充满型腔之后,停止注射,继之以氮气注射。

短射工艺的特点:在气辅注塑中,塑胶注射取决于胶件形状及胶料性能,在以下条件才可进行短射。

1)胶件必须有独立完整的气体通道,即气流在穿透胶件时,无分支气道可走。

2)气体通道中多余胶料有足够的溢流空间。

3)胶料流动性优良,粘度不可太低,尽量避免使用含破坏高分子键的填充物的胶料。

4)胶料导热度较低,有可较长时间保持熔融状态的能力。

满射工艺特点:胶件射胶完成,通过气体代替啤机,防止胶件收缩。

其优点在于,啤机保压是以射胶量及压力来防止胶件收缩,气辅保压,则以气体穿透塑胶收缩后的空间,防止胶件表层埸陷。

4.气辅压力分析:现我们看以下气辅压力与啤机压力的对比:1)气辅压力a)低气压800psi=56.34kg/cm2b)中气压1500psi=105.63 kg/cm2c)高气压2500psi=176.06kg/cm22)啤机压力a)100 TON注塑最大压力188Mpa=1917 kg/cm2b)280 TON注塑最大压力150Mpa=1530 kg/cm2c)650TON注塑最大压力153Mpa=1560 kg/cm2从以上压力对比可知,氮气压力只相当于普通啤机注塑压力的十分之一,甚至更少。

气体辅助注射成型技术研习前言气体辅助注塑成型是先将部分塑化好的料预先注入模腔,随后将高压气体,如氮气经由分段压力控制系统直接注入型腔熔体内,使塑件内部膨胀而造成中空,保持产品表面的外形完整无缺,最后形成中空注塑件。

为什么要使用气体辅助注塑技术?主要原因:1.零件截面较厚,如用普通注塑会导致变形、收缩。

如挂衣架、门把手。

2. 零件有很多的加强筋,如用普通注塑会导致缩瘪、缺料等。

如箱体、汽车盖板。

3.零件同时带有薄壁和厚壁,如用普通注塑会存在很多问题。

如汽车扶手、后视镜。

气体辅助注塑分类:1)按聚合物注射的量可分三类:1.中空成型:熔体填入型腔达到60%~70%时停止注射,注入气体,至冷却成型。

如把手、手柄类有较大壁厚的产品。

2.短射:短射与中空成型同属于缺料气体辅助注射法一类,以往短射在注塑成型中是描述一种缺陷,在气辅中却用来表示一种类别,指熔体充填到型腔的90%~98%时开始进气。

如汽车门本体。

3.满射:熔体充填达到完全充满时注入气体。

用于较大平面的薄壁制品,其工艺控制较复杂。

2)按模具有无溢料井可分两类:1.封闭通道成型:产品靠气道壁厚的变化来控制,一般在末端壁厚到临界用于封闭气体。

同时产品有多处气道时,如果用溢料井对设计、生产都麻烦。

如福田汽车仪表板。

2.开放通道成型:产品特殊部位需要靠气体来解决一些缺陷,气体通过气道将里面的塑料挤到末端的溢料井里面。

一般用来消除缩瘪、提高刚性。

3)按高压气体注入口的位置可分三类:1.通过喷嘴引入气体:气体通过喷嘴引入到特定的通道,然后送到需要吹空的区域。

所有的气体通道必须沿着入口点的圆周布置,也是一种短射。

2.流道内引入气体:气体通道在流道内引导气体按指定路径前进。

3.零件内引入气体:气体由气针直接进入型腔内的注射方式,适用范围很广,也很复杂。

气体注射与树脂的流动在很窄的时间范围内必须是同步的。

气体辅助注塑成型的工艺过程1)塑料熔体填充同普通注塑工艺,聚合物熔体在一定压力下进入型腔。

气辅注塑成型概述气体辅助注塑成型具有注射压力低、制品翘曲变形小、表面质量好以及易于加工壁厚差异较大的制品等优点,与传统的注射成型工艺相比,气体辅助注塑成型有更多的工艺参数需要确定和控制,因而对于制品设计、模具设计和成型过程的控制都有特殊的要求。

气辅注塑成型原理气体辅助注射成型过程首先是向模腔内进行树脂的欠料注射,然后把经过高压压缩的氮气导入熔融物料当中,气体沿着阻力最小方向流向制品的低压和高温区域。

当气体在制品中流动时,它通过置换熔融物料而掏空厚壁截面,这些置换出来的物料充填制品的其余部分。

当填充过程完成以后,由气体继续提供保压压力,将射出品的收缩或翘曲问题降至最低。

何谓「气体辅助射出成型」?「气体辅助射出成型」是在射出成型过程中将氮气射入模穴内,并以氮气进行保压工程,因而使成品掏空减重,防止成品收缩凹陷并降低成型所需压力,因此又称为「氮气中空射出成型」或「低压中空射出成型」,简称气辅。

气辅注塑成型有下列优点:1、减少内部的残留应力,从而减弱甚至完全消除翘曲变形状况,同时增加其机械强度和刚性;2、成品肉厚部分的中央是中空的,可以减少原料,减少资源的浪费3、缩短成型周期的同时也减少或消除加强筋造成的表面收缩凹陷现象;4、降低制品的收缩不均匀性,提高制品的精密度;5、大量减少锁模力,可以用小吨位的注塑机替代大吨位的注塑机;6、利用气道来形成加强结构,提高成品的强度;7、减少进料射入点;8、改变传统成品设计观念,能使用一体化设计来减少附属的零组件。

气体辅助注塑成型的优点低的注射压力使残余应力降低,从而使翘曲变形降到最低;低的注射压力使合模力要求降低,可以使用小吨位的机台;低的残余应力同样提高了制品的尺寸公差和稳定性;低的注射压力可以减少或消除制品飞边的出现;成品肉厚部分是中空的,从而减少塑料,最多可达40%;与实心制品相比成型周期缩短,还不到发泡成型的一半;气体辅助注塑成型使结构完整性和设计自由度大幅提高;对一些壁厚差异较大的制品通过气辅技术可以一次成型;降低了模腔内的压力,使模具的损耗减少,提高其工作寿命;减少射入点,气道可以取代热流道系统从而使模具成本降低;沿筋板和凸起根部的气体通道增加了刚度,不必考虑缩痕问题;极好的表面光洁度,不用担心会像发泡成型所带来的漩纹现象。

氮气中空注塑氮气辅助中空注塑是一种比较少用的注塑工艺,已发展几十年了,因为比较少用,偏门,所以很多注塑同行的伙伴对它并不认识,觉得它很新奇,很深奥。

其实这门技术经过几十年的发展,已经很普遍了,像修注塑机电路板一样,20年前,很高新,很深奥,现在,很多人懂了,便属于大街技术了。

笔者2000年时在深圳国营家电厂接触了中空注塑,那时的25寸以上的彩电面壳全是氮气中空注塑出来的。

它的工作原理:洁净气源经气体控制器按气体压力,时间,速率把经过高压压缩的氮气配合注塑机参数条件注入模具型腔内熔融塑料当中,使塑件内部膨胀而造成中空,气体沿着阻力最小方向流向制品的低压和高温区域。

当气体在制品中流动时,它通过置换熔融的塑料而掏空厚壁截面,当填充过程完成以后,由气体继续提供保压压力,解决塑料冷却过程中塑胶收缩的问题,最后得到制品。

氮气辅助中空注塑有那些优点呢:1、减少产品变形,低压注射使内应力降低,使翘曲变形降到最低。

2、减少锁模压力,低的注射压力使合模力降低,可以使用小吨位机台。

3、提高产品精度,低的残余应力同样提高了尺寸公差和产品的稳定性。

4、减少塑胶原料,成品的肉厚部分是中空的,减少塑料最多可达40%。

5、缩短成型周期,与实心制品相对比成型周期缩短。

6、提高设计自由,氮气辅助注塑使结构完整性和设计自由度提高。

7、厚薄一次成型,对一些壁厚差异大的制品通过气辅技术可一次成型。

8、提高模具寿命,降低模腔内压力,使模具损耗减少,提高工作寿命。

9、降低模具成本,减少射入点,气道取代热流道从而使模具成本降低。

10、消除凹陷缩水,沿厚胶位气道增加了刚度,不必考虑缩痕问题。

氮气辅助中空注塑系统由四个部分组成:一.洁净度99.99%的氮气来源部分:1.瓶装液氮气源,这个适合小型,氮气注塑机台少,中空注塑订单少的工厂使用。

瓶装氮气需外购,氮气成本很高,需频繁换气,氮气气源浪费很大,2.氮气制造机组,这设备全自动运作,氮气作为空气中含量最丰富的气体,取之不竭,用之不尽。

氣體輔助射出成型技朮氣體輔助射出成型是在射出成型過程中將氮氣射入模穴內,並以氮氣進行保壓,因而使成品掏空減重,防止成品收縮凹陷並降低成型所需壓力,因此又稱為「氮氣中空射出成型」或「低壓中空射出成型」,簡稱氣輔。

氣體輔助成型技朮分內部成型和外部成型內部氣體輔助射出成型主要包含下列步驟:1.將定量塑料注入模具內。

2.氮氣射出:使成品掏空減重,並輔助塑料流動。

3.氮氣保壓:因塑料冷卻收縮,因此氮氣會進行二次滲透(secondary penetration),並防止成品凹陷翹曲。

4.釋放高壓氮氣:將模穴內的氮氣釋放出來。

內部氣體輔助射出成型有哪些優點?1. 對粗厚型成品:a.節省塑料,成品輕量化20~50%。

b.成型週期縮短(冷卻時間縮短)可達20%。

c.減少後加工。

2. 對平板型成品:a.設計多樣化。

b.外觀改良,電鍍效果佳。

c.消除成品厚肋骨的凹陷現象。

d.實現低壓成型、鎖模力降低。

e.成品殘留應力小、降低成品翹曲變形。

f.可用較厚的肋﹐角板等補強件﹐增加成品結構剛性﹐使產品的厚度減少。

g.減少零件數。

應用氣輔成型有無塑料的限制?氣輔成型已成功應用於各種熱塑性塑膠如PP、PE、ABS、PC/ABS、PC、PS、PVC、PPO、PBT、TPU…等塑料,但是熱固性塑膠較不適用,而高含量之填充材塑料則會有表面品質問題要使用氣體輔助射出技術需有下列設備:1.射出成型機2.氣體輔助射出裝置3.氮氣產生機或氮氣瓶4.空氣壓縮機5.必要的成型週邊設備氣體輔助射出成型所牽涉的技術包括模具設計、成品設計、氣針位置的分析設計、氣輔裝置本身的技術、射出成型技術、成型不良的排除、模流分析技術等。

模具設計時需注意﹕氣道盡可能循二或多面交匯處或粗厚處行﹐主氣道以一氣呵成(一氣道)為原則﹔避免閉路式氣道﹔避免氣道相臨太近﹔准確的熔膠射入量非常必要﹔均勻的冷卻非常必要﹔延伸氣道至最后充填處﹐最后充填處應處在非外觀面上﹔當氣道分支時﹐支氣道末端可以階梯式縮小﹐以防氣體加速﹔氣道太小可能引起滲透﹐太大可能引起融合線或氣陷。

气体辅助注塑成型技术简介1. 气体辅助注塑成型技术简介气体辅助注塑成型技术是一项新兴的塑料注射成型技术,其原理是利用高压气体在塑件内部产生中空截面,利用气体保压代替塑料注射保压,消除制品缩痕,完成注射成型过程。

气体辅助注塑成型的工艺过程主要包括塑料熔体注射、气体注射、气体保压三个阶段。

根据熔体注射量的不同,又分为短射和满射两种方式,在短射方式中,气体首先推动熔体充满型腔,然后保压;在满射方式中,气体只起保压作用。

气体辅助注塑技术的优点主要有:1)解决制件表面缩痕问题,能够大大提高制件的表面质量。

2)局部加气道增厚可增加制件的强度和尺寸稳定性,并降低制品内应力,减少翘曲变形。

3)节约原材料,最大可达40%~50%。

4)简化制品和模具设计,降低模具加工难度。

5)降低模腔压力,减小锁模力,延长模具寿命。

6)冷却加快,生产周期缩短。

气体辅助注塑成型技术与普通注塑成型工艺相比,有着无可比拟的优势,被誉为注塑成型工艺的一次革命,在家电、汽车、家具、日常用品等几乎所有塑料制件领域得到广泛应用。

在家电领域,电视机壳特别是大屏幕彩电前壳是最早也是最广泛采用气辅注塑成型技术的制品之一。

3.气辅制品和模具设计基本原则(1)设计时先考虑哪些壁厚处需要掏空,哪些表面的缩痕需要消除,再考虑如何连接这些部位成为气道。

(2)大的结构件:全面打薄,局部加厚为气道。

(3)气道应依循主要的料流方向均衡地配置到整个模腔上,同时应避免闭路式气道。

(4)气道的截面形状应接近圆形以使气体流动顺畅;气道的截面大小要合适,气道太小可能引起气体渗透,气道太大则会引起熔接痕或者气穴。

(5)气道应延伸到最后充填区域(一般在非外观面上),但不需延伸到型腔边缘。

(6)主气道应尽量简单,分支气道长度尽量相等,支气道末端可逐步缩小,以阻止气体加速。

(7)气道能直则不弯(弯越少越好),气道转角处应采用较大的圆角半径。

(8)对于多腔模具,每个型腔都需由独立的气嘴供气。