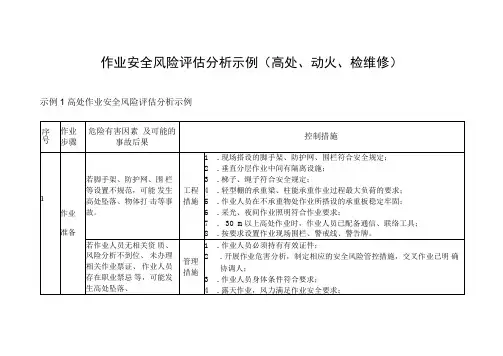

检维修风险分析记录表格

- 格式:doc

- 大小:35.50 KB

- 文档页数:1

设备设施风险分析表(SCL)+评价记录编制:审核:批准:高青和财木业有限公司年月日安全检查表分析(SCL)+评价记录风险点:生产一车间、生产二车间、生产三车间、生产四车间岗位:木工岗位设备设施:砂光机№:SCL-001 分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录风险点:生产一车间、生产二车间、生产三车间岗位:木工岗位设备设施:立砂机№:SCL-002 分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录风险点:生产一车间岗位:木工岗位设备设施:线钻机№:SCL-003 分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录风险点:生产一车间、生产二车间、生产三车间、生产四车间岗位:木工岗位设备设施:压刨机№:SCL-004 分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录风险点:生产一车间、生产二车间、生产三车间、生产四车间岗位:木工岗位设备设施:电刨机№:SCL-005 分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录风险点:生产一车间、生产二车间、生产三车间岗位:木工岗位设备设施:电锯机№:SCL-006 分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录风险点:生产一车间、生产四车间岗位:木工岗位设备设施:排钻机№:SCL-007 分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录风险点:生产一车间岗位:木工岗位设备设施:多片锯№:SCL-008 分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录风险点:生产一车间、生产二车间、生产三车间、生产四车间岗位:木工岗位设备设施:立刨机№:SCL-009 分析人:日期:审核人:日期:审定人:日期:风险点:生产一车间岗位:木工岗位设备设施:工作台№:SCL-010 分析人:日期:审核人:日期:审定人:日期:风险点:生产一车间、生产二车间、生产四车间岗位:木工岗位设备设施:压力机№:SCL-011 分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录风险点:生产一车间、生产四车间岗位:木工岗位设备设施:开槽机№:SCL-012 分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录风险点:生产一车间、生产二车间、生产三车间、生产四车间岗位:木工岗位设备设施:单边锯№:SCL-013 分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录风险点:生产一车间、生产二车间、生产三车间岗位:木工岗位设备设施:带锯机№:SCL-014 分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录风险点:生产一车间、生产二车间、生产三车间、生产四车间岗位:木工岗位设备设施:修边机№:SCL-015 分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录风险点:生产二车间、生产三车间、生产四车间岗位:木工岗位设备设施:接木机№:SCL-016 分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录风险点:生产二车间、生产三车间岗位:木工岗位设备设施:打空机№:SCL-017 分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录风险点:生产三车间岗位:木工岗位设备设施:电钻№:SCL-018 分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录风险点:生产三车间、生产四车间岗位:木工岗位设备设施:平刨机№:SCL-019 分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录风险点:生产三车间岗位:木工岗位设备设施:单片锯№:SCL-020 分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录风险点:生产四车间岗位:雕刻岗位设备设施:雕刻机№:SCL-021 分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录风险点:生产四车间岗位:木工岗位设备设施:镂铣机№:SCL-022 分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录风险点:生产四车间岗位:木工岗位设备设施:磨光机№:SCL-023 分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录风险点:生产四车间岗位:木工岗位设备设施:修角机№:SCL-024 分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录风险点:生产四车间岗位:木工岗位设备设施:双头钻№:SCL-025 分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录风险点:生产四车间岗位:木工岗位设备设施:精密锯№:SCL-026 分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录风险点:生产四车间岗位:木工岗位设备设施:拼板机№:SCL-027 分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录风险点:生产四车间岗位:木工岗位设备设施:木工车床№:SCL-028 分析人:日期:审核人:日期:审定人:日期:风险点:厂区岗位:叉车岗位设备设施:叉车№:SCL-029分析人:日期:审核人:日期:审定人:日期:风险点:厂区岗位:公用设施岗位设备设施:螺杆压缩机№:SCL-030分析人:日期:审核人:日期:审定人:日期:安全检查表分析(SCL)+评价记录风险点:厂区岗位:公用设施岗位设备设施:UV光氧催化废气机№:SCL-031 分析人:日期:审核人:日期:审定人:日期:。

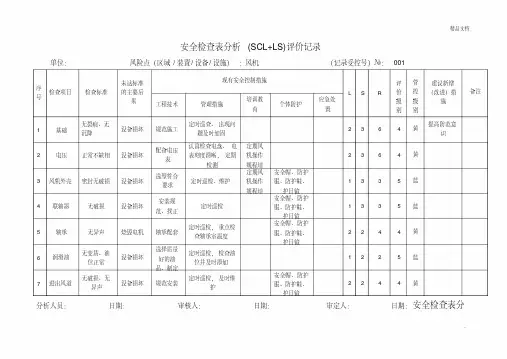

安全检查表分析(SCL+LS)评价记录单位:风险点(区域/装置/设备/设施):风机(记录受控号)№: 001序号检查项目检查标准未达标准的主要后果现有安全控制措施L S R评价级别管控级别建议新增(改进)措施备注工程技术管理措施培训教育个体防护应急处置1 基础无裂痕、无沉降设备损坏规范施工定时巡查、出现问题及时加固2 3 6 4 黄提高防范意识2 电压正常不缺相设备损坏配备电压表认真检查电盘、电表刻度清晰,定期检测定期风机操作规程培2 3 6 4 黄3 风机外壳密封无破损设备损坏选型符合要求定时巡检、维护定期风机操作规程培安全帽、防护服、防护鞋、护目镜1 3 3 5 蓝4 联轴器无破损设备损坏安装规范、找正定时巡检安全帽、防护服、防护鞋、护目镜1 3 3 5 蓝5 轴承无异声烧毁电机轴承配套定时巡检,重点检查轴承室温度安全帽、防护服、防护鞋、护目镜2 2 4 4 黄6 润滑油无变质、油位正常设备损坏选择质量好的油品、制定定时巡检,检查油位并及时添加1 2 2 5 蓝7 进出风道无破损、无异声设备损坏规范安装定时巡检,及时维护安全帽、防护服、防护鞋、护目镜2 2 4 4 黄分析人员:日期:审核人:日期:审定人:日期:安全检查表分析(SCL+LS)评价记录单位:风险点(区域/装置/设备/设施):变压器(记录受控号)№: 002序号检查项目检查标准未达标准的主要后果现有安全控制措施L S R评价级别管控级别建议新增(改进)措施备注工程技术管理措施培训教育个体防护应急处置1 瓷套清洁设备损伤采购规范的设备定期清扫,保持瓷套表面清洁开展用电安全知识培训。

正确穿戴绝缘劳保用品。

1 4 4 4黄2 油箱无渗漏设备损伤采购规范的设备定时检查,维护保养得当2 3 6 4黄3 接地良好设备损坏按规范接地定时检查,维护保养得当开展用电安全知识培训。

正确穿戴绝缘劳保用品。

2 3 6 4黄4 风雨罩完好设备损坏风雨罩进行固定安装定时检查,保持各部件无锈蚀2 3 6 4黄5 温度计灵敏完好设备损坏选择量程适合的温度计定时检查,按期检定1 4 4 4黄6 接线盒完好设备损坏有电工按时检查,维护开展用电安全知识培训。

检维修作业风险分析和安全措施最新文档(可以直接使用,可编辑最新文档,欢迎下载)检维修作业风险分析和安全措施工程质量保证措施1、工程质量管理目标确保优良,争创省优。

分项优良率达到90%以上,分部工程优良率达到80%以上.2、程质量管理保证体系建立以GB/T 19002-IS0 9002:1994为标准的质量体系,并使之有效运行。

成立以项目经理为首的TQC委员会,开展群众性的全面质量管理模式。

项目经理部质量检查科,业务上实行双向管理既要受项目经理部的领导,也受公司质量安全处的管理。

各专业施工队设专职质量检查员,生产班组设兼职质量检查员,使工地形成“纵向到底,横向到边”的质量管理网络3、保证工程质量措施〈1〉建立由公司总工程师直接领导下的项目总工程师--责任工程师--责任人员的三级质量保证体系。

〈2〉对施工全过程(以上五个环节)进行质量管理控制,制订各分部分项工程施工流程图及施工方案,设置控制点进行工序质量控制。

〈3〉加强质量意识教育,提高全体施工人员的质量意识和自身素质,执行自检,互检和专检的“三检”制度和质量否决权制度,以全体施工人员的工作质量来保证工程的总体质量目标。

〈4〉以工法为依托,使施工程序化、规范化。

〈5〉建立健全现场各项质量管理岗位责任制和规章制度,严格执行施工技术规范。

开工前必须有施工方案,专业责任工程师及工长必须对施工班组进行技术交底,并作好施工记录,使全体施工人员对设计技术要求,质量标准作到心中有数,创优质工程的目标一致。

〈6〉专业责任工程师和质检员在开工前针对工程情况设置的质量控制点,应全面了解,在施工中严格按质量控制点进行监检,对材料、机具、各工序、各项检测进行质量控。

对存在的问题及时解决。

〈7〉在工程施工的全过程中,质保工程师定期组织专业责任工程师进行质量检查,质检人员和生产技术、质量、安全管理部组织人员,不定期对工程进行工程质量的监督检查,通过检查,对发现的质量事故和隐患下达“质量整改通知单”,责成有关责任人员限期整改达标。

工作危害分析(JHA)评价表

编制:

审核:

日期:二〇二〇年九月二十七日

工作危害分析法(JHA)说明

本方法适用于检维修工作,以作业项目为单元,对作业过程伤害人的工作危害分析,由项目分管部门、项目负责人、检修人员、安全员等完成。

具有工作危害的10大作业均有安全规程,评价分析过程予以执行。

工作危害分析:

事故发生的可能性L;

事故后果的严重性S;

风险等级R,用公式表示:R= L×S

1.发生事故的可能性L判定准则,按表1取值:

表1

2.事故后果严重性S判定准则,按表2取值:

表2

3.

表3

工作危害分析(JHA)评价表。

检维修风险分析标题:检维修风险分析引言概述:检维修是指对设备、机器等进行定期检查和维修,以确保其正常运行和延长使用寿命。

然而,在进行检维修过程中,可能会面临各种风险,包括安全风险、质量风险和时间风险等。

因此,进行检维修前必须进行风险分析,以避免潜在的问题和危险。

一、安全风险分析1.1 检维修过程中可能存在的安全隐患,如设备损坏、电气故障等。

1.2 检维修人员可能面临的安全风险,如电击、火灾等。

1.3 采取措施避免安全风险,如佩戴防护装备、遵守操作规程等。

二、质量风险分析2.1 检维修可能导致设备质量下降,影响设备正常运行。

2.2 检维修人员技术不足可能导致质量风险,如错误操作、误判故障等。

2.3 采取措施确保质量,如培训检维修人员、使用优质配件等。

三、时间风险分析3.1 检维修可能耗时较长,影响设备的正常使用。

3.2 检维修进度受外部因素影响,如零部件供应不足、天气条件恶劣等。

3.3 采取措施减少时间风险,如提前备货、做好预案等。

四、成本风险分析4.1 检维修可能导致额外成本支出,如更换零部件、增加人力成本等。

4.2 检维修过程中可能出现不可预料的费用支出,如紧急维修、延误损失等。

4.3 采取措施降低成本风险,如制定详细预算、选择合适的维修方案等。

五、环境风险分析5.1 检维修可能对环境造成影响,如废弃物排放、噪音污染等。

5.2 检维修可能导致资源浪费,如能源消耗、物料浪费等。

5.3 采取措施减少环境风险,如合理利用资源、做好废弃物处理等。

结论:通过对检维修风险的分析,可以更好地预防和应对潜在问题,确保检维修过程的顺利进行。

同时,检维修单位应该建立完善的风险管理机制,定期评估和更新风险分析,以提高检维修工作的效率和质量。

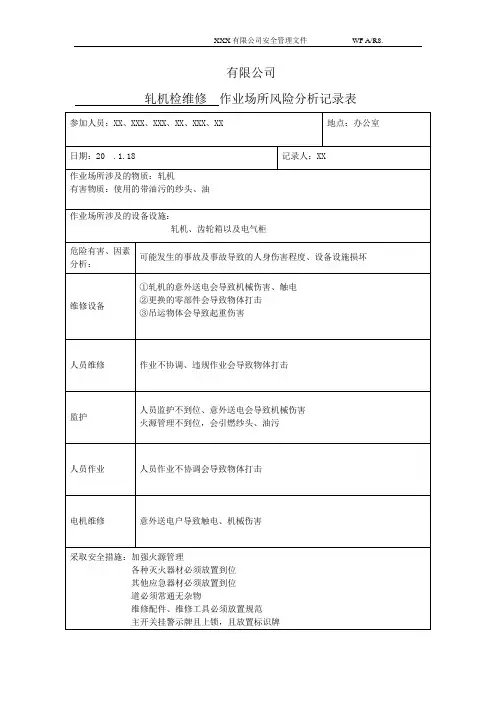

有限公司

轧机检维修作业场所风险分析记录表

有限公司

车床、砂轮机检维修作业场所风险分析记录表

轧机检维修方案

编制人:审核人批准人:

时间:

冷床、顶钢机以及出钢机检维修方案

编制人:审核人批准人:

时间:

车床、砂轮机检维修方案

编制人:审核人批准人:

时间:

检维修记录

维修负责人签字:

轧机检维修记录

维修负责人签字:

冷床、顶钢机以及出钢机检维修记录

维修负责人签字:

XXX有限公司安全管理文件WF A/R8.

车床、砂轮机检维修记录

维修负责人签字:。

危化企业

风险评价记录表(工作危害分析(JHA))

(供企业参考)

本节包含了四部分:

一:作业危害分析评价每年进行一次

二、检查表法分析评价每年一次

三、检维修作业风险分析评价检修、抢修前随时评价

四、危害因素清单

以下提参的模板企业供考供:

一、作业危害分析

1、列出全厂作业层人员作业活动清单

按JHA表格逐个评价(车间)

工作危害分析(JHA)记录表

单位:

工作任务:合成装置开车工作岗位:氯化岗位分析人员及岗位:日期:

工作危害分析(JHA)记录表单位:

工作任务:合成装置开车工作岗位:蒸馏岗位分析人员及岗位:日期:

工作危害分析(JHA)记录表单位:

工作任务:合成装置停车检修工作岗位:氯化、蒸馏岗位分析人员及岗位:日期:

工作危害分析(JHA)记录表

单位:

工作任务:装置巡检工作岗

位:合成岗位分析人员及岗位:日期:

工作危害分析(JHA)记录表

单位:

工作任务:初分塔开车工作岗位:分离、精制岗位分析人员及岗位:日期:

工作危害分析(JHA)记录表

单位:

工作任务:对氯甲苯塔、精对氯甲苯塔开车工作岗位:分离、精制岗位分析人员及岗位:日期:。

安全检查表(SCL)分析记录设备名称: 压缩机 区域:精处理车间评价人员: 审 核: 时间: 年 月 日 保存期限 年安全检查表( ☹)分析记录表设备名称: 真空泵缓冲罐、压缩机缓冲罐 区域:精处理车间评价人员:审 核: 时间: 年 月 日 保存期限 年安全检查表( ☹)分析记录表设备名称: 蒸煮釜 区域:精处理车间评价人员:审 核: 时间: 年 月 日 保存期限 年安全检查表( ☹)分析记录表设备名称:盐酸高位槽 区域:精处理车间评价人员:审 核: 时间: 年 月 日 保存期限 年安全检查表( ☹)分析记录表设备名称:液碱高位槽 区域:精处理车间评价人员:审 核: 时间: 年 月 日 保存期限 年安全检查表( ☹)分析记录表设备名称:包装器 区域:精处理车间评价人员:审 核: 时间: 年 月 日 保存期限 年安全检查表( ☹)分析记录表设备名称:盐酸、液碱储罐 区域:精处理车间评价人员:审 核: 时间: 年 月 日 保存期限 年安全检查表( ☹)分析记录表设备名称:纯水储罐 区域:精处理车间评价人员:审 核: 时间: 年 月 日 保存期限 年 安全检查表( ☹)分析记录表设备名称:液碱泵、纯水泵 区域:精处理车间评价人员:审 核: 时间: 年 月 日 保存期限 年 安全检查表( ☹)分析记录表设备名称:盐酸泵 区域:精处理车间评价人员:审 核: 时间: 年 月 日 保存期限 年安全检查表( ☹)分析记录表设备名称:树脂处理柱 区域:精处理车间评价人员:审 核: 时间: 年 月 日 保存期限 年 安全检查表( ☹)分析记录表设备名称:配碱罐 区域:精处理车间评价人员: 审 核: 时间: 年 月 日 保存期限 年 安全检查表( ☹)分析记录表设备名称:配酸罐 区域:评价人员: 审 核: 时间: 年 月 日 保存期限 年安全检查表( ☹)分析记录表 设备名称:压口机 区域:评价人员: 审 核: 时间: 年 月 日 保存期限 年 安全检查表( ☹)分析记录表设备名称:缠膜机 区域:精处理车间评价人员:审 核: 时间: 年 月 日 保存期限 年 。

安全检查表(SCL)分析记录设备名称:压缩机区域:精处理车间评价人员:审核:时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称: 真空泵缓冲罐、压缩机缓冲罐区域:精处理车间评价人员:审核:时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:蒸煮釜区域:精处理车间评价人员:审核:时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:盐酸高位槽区域:精处理车间评价人员:审核: 时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:液碱高位槽区域:精处理车间评价人员:审核:时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:包装器区域:精处理车间评价人员:审核:时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:盐酸、液碱储罐区域:精处理车间评价人员:审核:时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:纯水储罐区域:精处理车间评价人员:审核:时间: 年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:液碱泵、纯水泵区域:精处理车间评价人员:审核:时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:盐酸泵区域:精处理车间评价人员:审核: 时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:树脂处理柱区域:精处理车间评价人员:审核:时间: 年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:配碱罐区域:精处理车间评价人员:审核: 时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:配酸罐区域:评价人员:审核: 时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:压口机区域:评价人员:审核:时间:年月日保存期限:3年安全检查表(SCL)分析记录表设备名称:缠膜机区域:精处理车间评价人员:审核:时间:年月日保存期限:3年。

检维修作业安全风险分析记录表分析人员: 日注:2 、当风险评价结构中岀现重大及以上等级风险时,应停止本次作业活动;待采取有效控制措施后进行重新评估,评估合格方可作业。

检维修作业安全风险分析记录表分析人员: 落实人: 验收人: 年 月日落实人: 验收人:注:2 、当风险评价结构中岀现重大及以上等级风险时,应停止本次作业活动;待采取有效控制措施后进行重新评估,评估合格方可作业。

检维修作业安全风险分析记录表分析人员:落实人:验收人:年月注:2 、当风险评价结构中岀现重大及以上等级风险时,应停止本次作业活动;待采取有效控制措施后进行重新评估,评估合格方可作业。

检维修作业安全风险分析记录表分析人员:落实人:验收人:年月注:2 、当风险评价结构中岀现重大及以上等级风险时,应停止本次作业活动;待采取有效控制措施后进行重新评估,评估合格方可作业。

检维修作业安全风险分析记录表分析人员:落实人:验收人:年月日2 、当风险评价结构中岀现重大及以上等级风险时,应停止本次作业活动;待采取有效控制措施后进行重新评估,评估合格方可作业。

检维修作业安全风险分析记录表注:2 、当风险评价结构中岀现重大及以上等级风险时,应停止本次作业活动;待采取有效控制措施后进行重新评估,评估合格方可作业。

检维修作业安全风险分析记录表分析人员: 日分析人员:落实人: 验收人:落实人: 验收人:注:2 、当风险评价结构中岀现重大及以上等级风险时,应停止本次作业活动;待采取有效控制措施后进行重评估合格方可作业。

检维修作业安全风险分析记录表分析人员:落实人:验收人:年月注:2 、当风险评价结构中岀现重大及以上等级风险时,应停止本次作业活动;待采取有效控制措施后进行重评估合格方可作业。

检维修作业安全风险分析记录表分析人员: 落实人: 验收人:年 月日注:1、危害发生的可能性L,严重性S及风险等级评定标准:L*S数值越高,风险越大。

2、当风险评价结构中岀现重大及以上等级风险时,应停止本次作业活动;待采取有效控制措施后进行重新评估,评估合格方可作业。

检维修风险分析标题:检维修风险分析引言概述:检维修是指对设备、机器或系统进行检查、维护和修理的过程。

在进行检维修时,可能会面临各种风险,如安全风险、质量风险、时间风险等。

因此,进行风险分析是非常重要的,可以帮助我们识别和管理潜在的风险,确保检维修工作的顺利进行。

一、安全风险1.1 人身安全风险:检维修过程中可能会发生意外伤害,如被电击、被机械夹伤等。

1.2 环境安全风险:检维修可能会对周围环境造成污染或危害,如化学品泄漏、噪音扰民等。

1.3 设备安全风险:检维修操作不当可能导致设备损坏或失效,进而影响生产和工作。

二、质量风险2.1 误操作导致质量问题:检维修人员操作不规范或不专业可能导致设备质量问题,影响设备正常运行。

2.2 零部件质量问题:使用劣质零部件或配件进行检维修可能导致设备故障率增加,影响设备寿命。

2.3 检维修过程控制不严:检维修过程中质量控制不严格可能导致遗漏或失误,影响检维修效果。

三、时间风险3.1 检维修周期延长:由于各种原因导致检维修周期延长,可能会影响生产计划和设备正常运行。

3.2 检维修过程中断:检维修中遇到问题或意外情况导致工作中断,可能会延误整个检维修进程。

3.3 检维修计划变更:由于各种因素导致检维修计划变更,可能会影响其他相关工作和生产计划。

四、成本风险4.1 人力成本增加:检维修过程中可能需要增加人力投入以确保工作顺利进行,增加了人力成本。

4.2 材料成本增加:使用高质量的零部件或配件可能会增加检维修成本,影响企业经济效益。

4.3 检维修延误导致损失:检维修延误可能导致生产损失或生产计划无法正常执行,带来经济损失。

五、管理风险5.1 人员管理风险:检维修团队管理不善可能导致人员冲突或不合作,影响检维修效率。

5.2 过程管理风险:检维修过程管理不当可能导致流程混乱或重复工作,影响检维修效果。

5.3 风险管理不足:对检维修风险缺乏有效的管理和控制可能导致风险失控,影响企业长期发展。

检维修作业风险分析和安全措施表一、前言在检维修作业中,由于工作环境和作业条件的限制,可能会出现各种危险和风险,对工作人员的身体健康和安全构成威胁。

因此,为了保障工作人员的人身安全和生命安全,必须系统分析和评估风险,制定相应的预防和控制措施,以减少或消除潜在的危险和风险,确保作业安全和顺利进行。

二、作业风险分析1. 危险源识别根据检维修作业的实际情况,主要的危险源有:•触电、电击和电火灾危险;•烟雾、有毒气体和氧气不足危险;•高空坠落、物体打击和淤积危险;•热力、化学和机械危险等。

2. 危害评价以上危险源可能会造成的危害和风险包括:•电击伤害和电火灾损失;•中毒和窒息导致的伤害和死亡;•坠落、撞击和挤压等伤害;•烧伤、化学灼伤和机械劳损等伤害。

3. 危险等级划分根据危害的严重程度和可能性,可将作业危险等级划分为:•红色:致命或可能致命的严重危险;•橙色:严重伤害可能性较大的危险;•黄色:中等伤害可能性较大的危险;•蓝色:一般伤害可能性较大的危险。

4. 风险评估和控制计划针对不同等级的危险,制定相应的风险评估和控制计划,确保作业过程中人员的安全和健康,具体措施如下:1.红色等级危险:•作业前应全面审查和验证供电网络的电压等级和状态;•确保设备绝缘安全性,并使用必要的安全工具和设备;•作业中设一人负责全面监控和管理;•作业结束后进行严格的设备和现场检查。

2.橙色等级危险:•在作业前先进行现场检查和评估;•确保通风和空气流通,设置必要的防护措施;•作业前应进行紫外线和气体成分监测;•使用合适的个人防护装备并作好应急预案。

3.黄色等级危险:•作业前应制定详细的作业程序和安全流程;•确保作业区域和工作场所的安全性;•使用必要的防护设施和工具;•按照操作规程执行作业流程。

4.蓝色等级危险:•作业前应提供必要的培训和临时指导;•使用必要的防护工具并确保其完好;•作业前应进行全面的检查和评估;•严格执行作业规程和安全流程。