刘亚欣—金属工艺学—第3部分—塑性加工

- 格式:ppt

- 大小:9.66 MB

- 文档页数:84

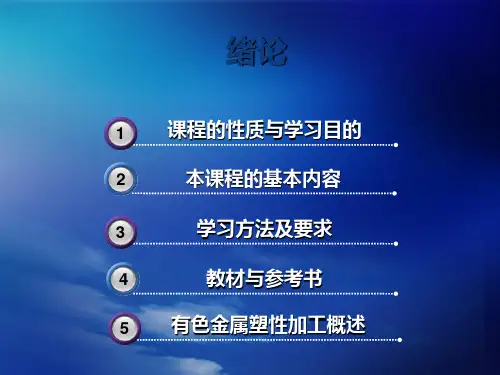

教案首页课程名称:金属材料成形基础任课教师:徐晓峰第三篇金属塑性成形(压力加工)计划学时:8教学目的和要求:本篇主要介绍了压力加工的基本原理、各种压力加工方法及压力加工先进工艺;学完本篇要求学生了解并掌握压力加工的基本原理、各种压力加工方法、零件的结构工艺性和锻件及冲压件工艺设计。

重点:重点为压力加工的基本原理和各种压力加工方法。

难点:难点为各种压力加工方法和压力加工基本原理。

思考题:1.锻件与铸件相比,最显著的优点是什么?机器上的重要零件应选用何种制件做毛坯?为什么?2.何为加工硬化?如何消除或利用它?3.金属可锻性的衡量指标是什么?其主要影响因素有哪些?4.锻造前对坯料加热的目的是什么?加热温度过高时会产生什么缺陷?5.自由锻工艺规程包括哪些内容?如何绘制自由锻件图?需要考虑哪些因素?6.成批生产外径为40mm、内径为20mm、厚度为2mm的垫圈时,应选用何种模具结构才能保证孔与外圆的同轴度?为什么?第三篇金属塑性成型概 述一、金属塑性成形(压力加工)金属材料在外力作用下产生塑性变形,获得具有一定形状、尺寸和力学性能的毛坯或零件的生产方法。

二、塑性成形的基本生产方式1.轧制 ;2.挤压;3.拉拔;4.自由锻造;5.模型锻造;6.板料冲压1.力学性能高1)组织致密;2)晶粒细化;3)压合铸造缺陷;4)使纤维组织合理分布。

2.节约材料1)力学性能高,承载能力提高;2)减少零件制造中的金属消耗(与切削加工相比)。

3.生产率高4.适用范围广1)零件大小不受限制;2)生产批量不受限制。

上砥铁下砥铁 坯料第一章金属塑性成形工艺基础§1 金属的塑性成形原理一、金属塑性变形的实质1.单晶体的塑性变形1)滑移:晶体的一部分相对一部分沿一定的晶面发生相对滑动。

2)孪晶:晶体的一部分相对一部分沿一定的晶面发生相对转动。

2. 多晶体的塑性变形二、塑性变形后金属的组织和性能1.冷变形及其影响1)组织变化的特征:①晶粒沿变形最大方向伸长;②晶格与晶粒均发生畸变;③晶粒间产生碎晶。

金属塑性加工工艺20103606 材料加工1班魏绪1.材料加工:金属坯料在外力作用下产生塑性变形,从而获得具有一定几何形状,尺寸和精度,以及服役性能的材料、毛坯或零件的加工方法。

2.适用范围:钢、铝、铜、钛等及其合金。

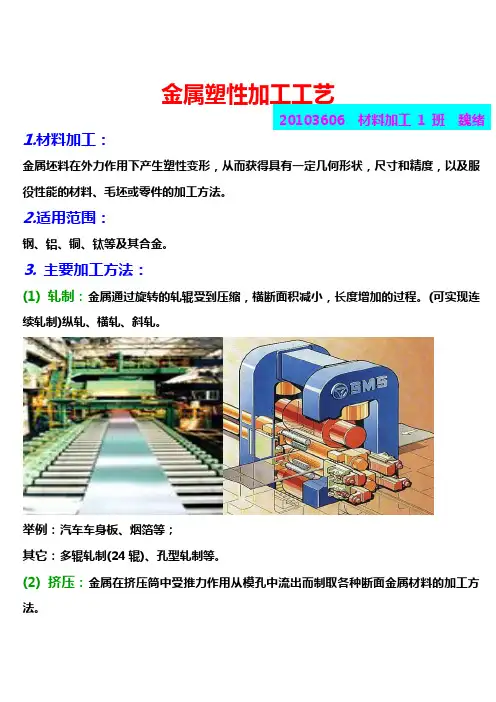

3.主要加工方法:(1) 轧制:金属通过旋转的轧辊受到压缩,横断面积减小,长度增加的过程。

(可实现连续轧制)纵轧、横轧、斜轧。

举例:汽车车身板、烟箔等;其它:多辊轧制(24辊)、孔型轧制等。

(2) 挤压:金属在挤压筒中受推力作用从模孔中流出而制取各种断面金属材料的加工方法。

定义:金属材料在挤压模内受压被挤出模孔而变形的加工方法。

挤压法非常适合于生产品种、规格、批数繁多的有色金属管、棒、型材及线坯。

正挤压—— 坯料流动方向与凸模运动方向一致。

反挤压—— 坯料流动方向与凸模运动方向相反。

举例:管、棒、型;其它:异型截面。

特点: ① 具有比轧制更为强烈的三向压应力状态图,金属可以发挥其最大的塑性,获得大变形量。

可加工用轧制或锻造加工有困难甚至无法加工的金属材料。

② 可生产断面极其复杂的,变断面的管材和型材。

卧式挤压机 正挤反挤③灵活性很大,只需更换模具,即可生产出很多产品。

④产品尺寸精确,表面质量好。

(3) 锻造:锻锤锤击工件产生压缩变形•定义:借助锻锤、压力机等设备对坯料施加压力,使其产生塑性变形,获得所需形状、尺寸和一定组织性能的锻件。

垂直方向(Z向)受力,水平方向(X、Y向)自由变形。

A.自由锻:金属在上下铁锤及铁砧间受到冲击力或压力而产生塑性变形的加工我国自行研制的万吨级水压机B.模锻:金属在具有一定形状的锻模膛内受冲击力或压力而产生塑性变形的加工。

举例:飞机大梁,火箭捆挷环等。

万吨级水压机模锻的飞机大梁、火箭捆挷环特点:在塑性变形中,能使坯料的粗晶粒破碎、疏松、孔隙被压实、焊合,锻件的内部组织和性能得到较大改善。

应用:锻造应用十分的广泛,可以生产几克重到200t以上各种形状的锻件,如各种轴类、曲柄和连杆。