金属的力学性能的变化:

变形程度增大时, 金属的强度及硬度升高, 而塑 性和韧性下降。

原因:由于滑移面上的碎晶块和附近晶格的强烈 扭曲, 增大了滑移阻力, 使继续滑移难于进行所致。

几个现象:

▲ 加工硬化

(冷变形强化): 随变形程度增大, 强度和硬度上升而塑性下降的现象。

▲回复:使原子得以回复正常排列, 消除了晶格扭曲, 致使

纤维组织的稳定性很高, 不能用热处理方法加以消 除。只有经过锻压使金属变形, 才能改变其方向和形状。

为了获得具有最好力 学性能的零件, 在设计和 制造零件时, 都应使零件 在工作中产生的最大正应 力方向与纤维方向重合, 最大切应力方向与纤维方 向垂直。并使纤维分布与 零件的轮廓相符合, 尽量 使纤维组织不被切断。

弹复:

金属塑性变形基本规律:

体积不变定律: 金属塑变后的体积与变形前的体积相等。

最小阻力定律: 塑性变形时金属各质点首先向阻力最小的方向移动。

变法 形线 功方 小向

§2 塑性变形对金属的组织和性能的影响

金属在常温下经过塑性变形后, 内部组织变化:

① 晶粒沿最大变形的方向伸长; ② 晶格与晶粒均发生扭曲;产生内应力; ③ 晶粒间产生碎晶。

变形速度↑↑→ 热效应现象↑→ 塑性 ↑ 、变形抗力↓ → 可锻性↑

3. 应力状态的影响

实践证明:

● 三个方向的应力中, 压应力的数目越多, 则金属的塑性 越好

● 拉应力的数目越多, 则金属的塑性越差 ● 同号应力状态下引起的变形抗力大于异号应力状态下的

变形抗力

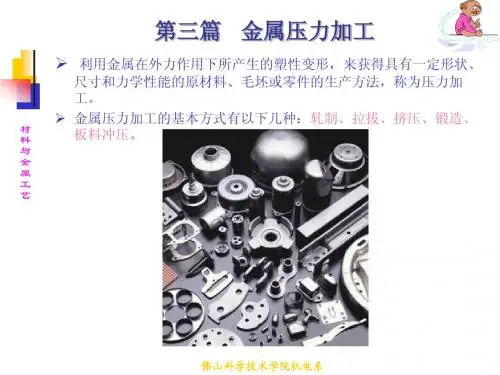

第二章 锻 造

锻造:利用冲击力或压力使金属在抵铁间或锻模中 变形, 从而获得所需形状和尺寸的锻件, 这类 工艺方法称为锻造。