筒体厚度计算

- 格式:docx

- 大小:23.17 KB

- 文档页数:1

钢混合塔筒设计计算书一、引言随着我国工业的快速发展,钢混合塔筒作为一种重要的化工设备,其在化工、石油、环保等领域的应用越来越广泛。

本文旨在对钢混合塔筒的设计计算过程进行详细阐述,以期为相关领域的工程技术人员提供参考。

二、钢混合塔筒设计原理1.混合塔筒结构概述钢混合塔筒主要由筒体、混合元件、进出口装置等部分组成。

筒体为圆筒形结构,混合元件用于实现不同物料的混合,进出口装置用于物料的进出。

2.设计参数及要求在设计钢混合塔筒时,需考虑以下参数及要求:(1)物料性质:包括物料的密度、粘度、腐蚀性等;(2)设计压力:混合塔筒的工作压力;(3)设计温度:混合塔筒的工作温度;(4)混合效果:混合塔筒应能实现所需混合效果;(5)工程标准:遵循相关国家和行业标准。

3.设计方法及步骤钢混合塔筒的设计方法主要包括以下几个步骤:(1)确定混合塔筒的结构形式和尺寸;(2)计算筒体厚度,并进行强度校核;(3)设计混合元件,满足混合效果要求;(4)分析混合塔整体稳定性;(5)根据工程标准,进行设计优化和调整。

三、计算过程1.筒体厚度计算根据混合塔筒的工作压力、设计温度和材质,采用相关公式计算筒体厚度。

同时,参考相关工程经验,确保筒体厚度满足强度要求。

2.筒体强度校核根据筒体厚度,进行强度校核。

校核内容包括:筒体在内外压作用下的强度、筒体与混合元件连接处的强度等。

3.混合元件设计混合元件设计主要包括混合元件的形式、尺寸和布置。

在设计时,充分考虑混合效果、流体动力学特性以及工程实际需求。

4.混合塔整体稳定性分析对混合塔整体稳定性进行分析,主要包括筒体稳定性、混合元件稳定性以及塔架稳定性。

分析过程中,需考虑混合塔在各种工况下的受力状况。

四、设计成果与应用1.设计成果概述通过对钢混合塔筒的设计计算,得到了满足工程要求的混合塔筒结构。

设计成果包括混合塔筒的各项参数、尺寸以及混合效果。

2.混合塔性能分析根据设计成果,对混合塔的性能进行了分析。

真空容器壁厚计算:

内筒壁厚的采用原则:为了降低冷损,在保证足够的强度和较好的工艺条件下,应尽量减少厚度。

内压圆筒壁厚计算公式以下:

式中:

为内壁厚

P 为设计工作压力,取P=4Kgf/cm2

D 为内筒直径, D=600mm;

为资料的许用应力, SUS304的=1430Kgf/cm2

为焊缝系数,取=0.80

C0为壁厚余度,取 C0=0.18mm

经计算=1.05 +0.18=1.23mm

考虑必然的裕度及焊接工艺性,取=1.5mm

外筒壁厚的采用原则:应保证足够的刚度,省得丧失牢固。

外压中圆筒壁厚计算公式以下:

式中:

为筒体计算壁厚

P 为工作压力,取P=1Kgf/cm2

D i为筒体内径, D i=700mm

m为牢固系数,一般取m=3

L 为计算长度, L=900mm

E 为资料的弹性模数, SUS304的 E=20.9×105Kgf/cm 2 C0为壁厚余度,取 C0=0.22mm

经计算=2.43 +0.22=2.65mm

我们取外筒壁厚为=3mm。

项目一压力容器任务四压力容器的强度计算及校核容器按厚度可以分为薄壁容器和厚壁容器,通常根据容器外径Do与内径Di 的比值K来判断,K>1.2为厚壁容器,K≤1.2为薄壁容器。

工程实际中的压力容器大多为薄壁容器。

为判断薄壁容器能否安全工作,需对压力容器各部分进行应力计算与强度校核。

一、圆筒体和球形壳体1.壁厚计算公式圆筒体计算壁厚:圆筒体设计壁厚:球形容器计算壁厚:球形容器设计壁厚:式中δ——圆筒计算厚度,mmδd——圆筒设计厚度,mmpc——计算压力,MPa。

pc=p+p液,当液柱静压力小于5%设计压力时,可忽略Di——圆筒的内直径,mm[σ]T——设计温度T下,圆筒体材料的许用应力,MPa(可查表)φ——焊接接头系数,φ≤1.0C2——腐蚀裕量,mm2.壁厚校核计算式在工程实际中有不少的情况需要进行校核性计算,如旧容器的重新启用、正在使用的容器改变操作条件等。

这时容器的材料及壁厚都是已知的,可由下式求设计温度下圆筒的最大允许工作压力[pw]。

式中δe——圆筒的有效厚度,mm设计温度下圆筒的计算应力σT:σT值应小于或等于[σ]Tφ。

设计温度下球壳的最大允许工作压力[pw]:设计温度下球壳计算应力σT:σT值应小于或等于[σ]Tφ。

二、封头的强度计算1.封头结构封头是压力容器的重要组成部分,常用的有半球形封头、椭圆形封头、碟形封头、锥形封头和平封头(即平盖),如图1-4所示。

工程上应用较多的是椭圆形封头、半球形封头和碟形封头,最常用的是标准椭圆形封头。

以下只介绍椭圆形封头的计算,其他形式封头的计算可查阅GB150—2011。

图1-4 封头的结构型式2.椭圆形封头计算椭圆形封头由半个椭球面和高为h的直边部分所组成,如图1-5所示。

直边h的大小根据封头直径和厚度不同有25mm、40mm、50mm三种,直边h的取值可查表1-7。

表1-7 椭圆形封头材料、厚度和直边高度的对应关系单位:mm图1-5 椭圆形封头椭圆形封头的长、短轴之比不同,封头的形状也不同,当其长短轴之比等于2时,称为标准椭圆形封头。

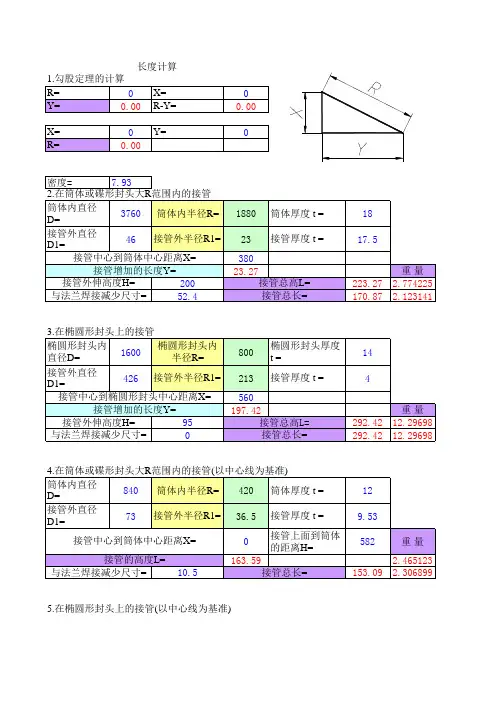

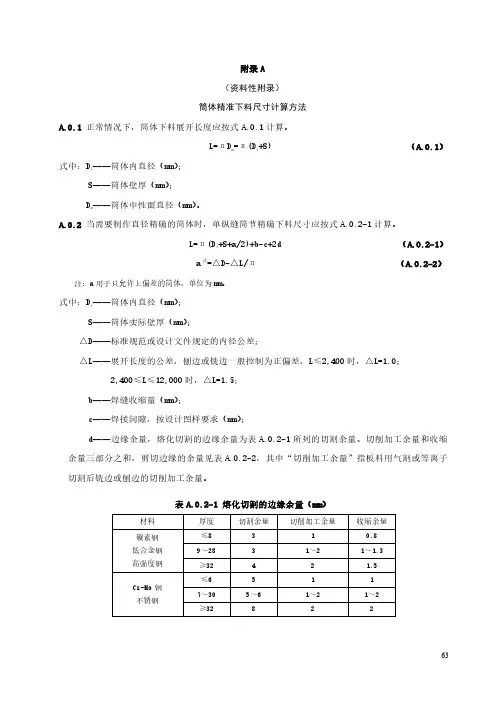

附录A(资料性附录)筒体精准下料尺寸计算方法A.0.1正常情况下,筒体下料展开长度应按式A.0.1计算。

L=πDm =π(Di+S)(A.0.1)式中:Di——筒体内直径(mm);S——筒体壁厚(mm);Dm——筒体中性面直径(mm)。

A.0.2当需要制作直径精确的筒体时,单纵缝筒节精确下料尺寸应按式A.0.2-1计算。

L=π(Di+S+a/2)+b-c+2d(A.0.2-1)a注=△D-△L/π(A.0.2-2)注:a用于只允许上偏差的筒体,单位为mm。

式中:Di——筒体内直径(mm);S——筒体实际壁厚(mm);△D——标准规范或设计文件规定的内径公差;△L——展开长度的公差,刨边或铣边一般控制为正偏差,L≤2,400时,△L=1.0;2,400≤L≤12,000时,△L=1.5;b——焊缝收缩量(mm);c——焊接间隙,按设计图样要求(mm);d——边缘余量,熔化切割的边缘余量为表A.0.2-1所列的切割余量、切削加工余量和收缩余量三部分之和,剪切边缘的余量见表A.0.2-2,其中“切削加工余量”指板料用气割或等离子切割后铣边或刨边的切削加工余量。

表A.0.2-1熔化切割的边缘余量(mm)材料厚度切割余量切削加工余量收缩余量碳素钢低合金钢高强度钢≤8310.8 9~2831~21~1.3≥3242 1.5Cr-Mo钢不锈钢≤65117~305~61~21~2≥3282263表A.0.2-2板材剪切余量(mm)板料厚度剪切余量8≤s≤10310<s≤18418<s≤406A.0.3为了保证实际筒体展开长度与计算长度相符,划线应精确,尺寸公差应符合表A.0.3的规定。

表A.0.3板料下料的尺寸公差(mm)板料长度对角线公差每边公差≤2,000 1.5±1.0﹥2,000≤4,000 2.0±2.0﹥4,000≤8,000 3.0±2.5﹥8,000 3.5±3.0A.0.4对于卷制时需要预弯的筒体,下料时应在展开料的基础上加上两端的预弯余量。

焊接结构与工艺课程设计学校:山西大同大学煤炭工程学院姓名:**专业:材料成型及控制工程班级:材料一班学号: ************题目:压缩空气储罐设计时间: 2015年12月15日至1月2日指导老师:**大同大学煤炭工程学院前言1、任务说明设计一个压缩空气储罐,采用常规设计方法,综合考虑环境条件等因素并参考相关标准,按工艺设计、设备结构设计、设备强度计算的设计顺序,分别对储罐的筒体、封头、人孔、接管进行设计,然后采用SW6-1998对其进行强度校核,最后形成合理的设计方案。

本设计是针对《焊接结构》这门课程所安排的一次课程设计,是对这门课程的一次总结,要综合运用所学的知识并查阅相关书籍完成设计。

设计基本思路:本设计综合考虑环境条件、介质的理化性质等因素,结合给定的工艺参数,机械按容器的选材、壁厚计算、强度核算、附件选择、焊缝标准的设计顺序,分别对储罐的筒体、封头、人孔接管、人孔补强、接管、管法兰、液位计、鞍座、焊接形式进行了设计和选择。

设备的选择大都有相应的执行标准,设计时可以直接选用符合设计条件的标准设备零部件,也有一些设备没有相应标准,则选择合适的非标设备。

各项设计参数都正确参考了行业使用标准或国家标准,这样让设计有章可循,并考虑到结构方面的要求,合理地进行设计2、压缩空气的性质中文名称:压缩空气主要成分:氮气、氧气等外观与性状:无色无味沸点(℃)-192℃相对密度(水=1):0.9健康危害:无环境危害:无危险特性:高温常压储存,高温剧烈震动易爆特性总结:压缩空气是清晰透明的,输送方便,没有特殊的有害性能,没有起火危害,不怕超负荷,能在许多不利环境下工作,空气在地面上到处都有,取之不尽。

来源:大气中的空气常压为0.1MPa,经过空气压缩机加压后达到理想的压力作用或用途:压缩空气是仅次于电力的第二大动力能源,其应用范围遍及石油,化工,机械,轻工,纺织,国防,科研等行业和部门。

- 1 -大同大学煤炭工程学院目录第一章参数的确定 (3)1.1 设计压力 (3)1.2 设计温度............................ .. (3)1.3 主要元件材料的选择 (3)第二章压力容器结构设计 (5)2.1筒体壁厚计算 (5)2.2封头壁厚计算 (5)2.3压力试验 (7)第三章附件的选择 (8)3.1人孔的选择 (8)3.2人孔补强的计算.......................................... . (8)3.3压力计的选择 (10)3.4选配工艺接管 (11)3.5鞍座的选择 (12)3.5.1 鞍座结构和材料的选取 (12)3.5.2 容器载荷计算 (13)3.5.3 鞍座选取标准 (13)3.5.4 鞍座强度校核 (14)第四章容器焊缝标准 (16)4.1压力容器焊接结构设计要求 (16)4.2筒体与椭圆封头的焊接接头 (16)4.3管法兰与接管的焊接接头 (16)4.4接管与壳体的焊接接头 (17)第五章压缩空气储气罐焊 (17)第六章总结 (21)参考文献 (22)- 2大同大学煤炭工程学院- 3 -第一章 参数的确定1.1 设计压力设计压力为压力容器的设计载荷条件之一,其值不得低于最高工作压力,通常可取最高工作压力的1.05~1.1倍。

真空容器壁厚计算 The manuscript was revised on the evening of 2021

真空容器壁厚计算:

内筒壁厚的选取原则:为了降低冷损,在保证足够的强度和较好的工艺条件下,应尽量减少厚度。

内压圆筒壁厚计算公式如下:

[]0)0.2/(C P D P +-⨯⨯⨯=φσδ

式中:

δ为内壁厚

P 为设计工作压力,取P=4Kgf/cm 2

D 为内筒直径,D=600mm ;

[]σ为材料的许用应力,SUS304的[]σ=1430Kgf/cm 2 φ为焊缝系数,取φ=

0C 为壁厚余度,取0C =0.18mm

经计算δ=+=1.23mm

考虑一定的裕度及焊接工艺性,取δ=1.5mm

外筒壁厚的选取原则:应保证足够的刚度,以免丧失稳定。

外压中圆筒壁厚计算公式如下:

04.06

.0)59.2/(C E l p m D i +•••⨯=δ

式中: δ为筒体计算壁厚

P 为工作压力,取P=1Kgf/cm 2

i D 为筒体内径,i D =700mm

m 为稳定系数,一般取m=3

L 为计算长度,L=900mm

E 为材料的弹性模数,SUS304的E=×105Kgf/cm 2 0C 为壁厚余度,取0C =0.22mm

经计算δ=+=2.65mm

我们取外筒壁厚为δ=3mm。

真空容器壁厚计算:

内筒壁厚的选取原则:为了降低冷损,在保证足够的强度和较好的工艺条件下,应尽量减少厚度。

内压圆筒壁厚计算公式如下:

式中:

为内壁厚

P为设计工作压力,取P=4Kgf/cm2

D为内筒直径,D=600mm

丨为材料的许用应力,SUS304的L」=1430Kgf/cm2

为焊缝系数,取=0.80

C o为壁厚余度,取C°=o.i8mm

经计算=1.05 + 0.18=1.23mm

考虑一定的裕度及焊接工艺性,取;=1.5mm

外筒壁厚的选取原则:应保证足够的刚度,以免丧失稳定。

外压中圆筒壁厚计算公式如下:

式中:

为筒体计算壁厚

P为工作压力,取P=1Kgf/cm2

D i为筒体内径,D i=700mm

m为稳定系数,一般取m=3

L为计算长度,L=900mm

E 为材料的弹性模数,SUS304的E=20.9 x 105Kgf/cm2 C o为壁厚余度,取C o=o.22mm

经计算=2.43 + 0.22=2.65mm

我们取外筒壁厚为:=3mm。

筒体和封头壁厚的计算计算基准:工作压力:6kgf/cm 2(表压)设计压力:10 kgf/cm 2(绝压)温度:常温筒体直径:φ2000;φ3000;φ40001、筒体壁厚的计算:根据公式[]pS t -Φ=σ2pD i 0 mm 式中:S 0——计算壁厚,mmP ——设计压力,kgf/cm 2D i ——圆筒内径,mm[σ]t ——设计温度下圆筒材料的许用应力,kgf/cm 2C ——壁厚的附加量φ——焊缝系数,取选用材质为普通碳钢,《化工设备》(李健主编)第237页查得100℃以下的许用应力为1270 kgf/cm 2,把上述相关数据代入公式,得1085.0127022000100-⨯⨯⨯=S =9.30mm 实际应用壁厚:S=S 0+C C= C 1+C 2+C 3C 1——钢板厚度的负偏差,mmC 2——腐蚀裕度,mmC 3—加工减薄量,mmC 2=1mm, C 3= S 0×10%=0.93mm故 C=+1+=2.73mmS=+=实际取12mm2、标准椭圆封头壁厚的计算:根据公式[]Kp K S t -Φ=σ2pD i 0 mm式中:S 0——计算壁厚,mmP ——设计压力,kgf/cm 2D i ——圆筒内径,mm[σ]t ——设计温度下圆筒材料的许用应力,kgf/cm 2C ——壁厚的附加量φ——焊缝系数,取K ——系数,标准椭圆封头D i /2h i =2,查得K=1选用材质为普通碳钢,《化工设备》(李健主编)第237页查得100℃以下的许用应力为1270 kgf/cm 2,把上述相关数据代入公式, 得10185.01270220001010⨯-⨯⨯⨯⨯=S = 9.30 mm 实际应用壁厚:S=S 0+C C= C 1+C 2+C 3C 1——钢板厚度的负偏差,mmC 2——腐蚀裕度,mmC 3——加工减薄量,mmC2=1mm, C3= S0×10%=0.93mm故C=+1+=2.73mmS=+=实际取12mm按上述方法,计算φ3000,φ4000时相应的筒体壁厚及封头壁厚为17mm,22mm。