加氢——加氢工艺重大危险源

- 格式:pptx

- 大小:2.05 MB

- 文档页数:47

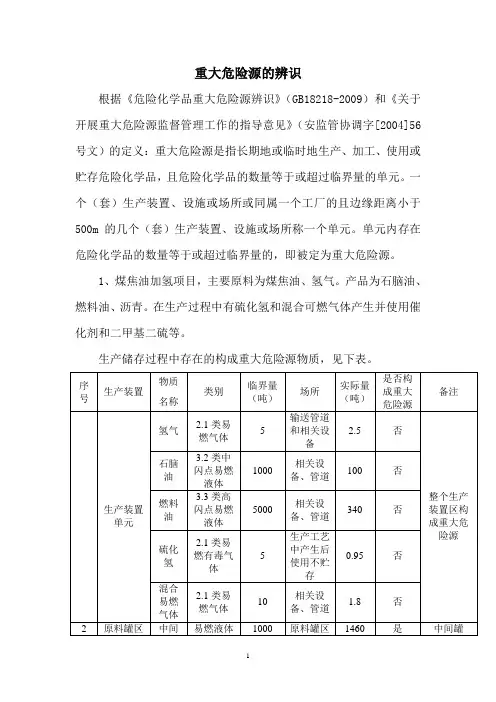

重大危险源的辨识根据《危险化学品重大危险源辨识》(GB18218-2009)和《关于开展重大危险源监督管理工作的指导意见》(安监管协调字[2004]56号文)的定义:重大危险源是指长期地或临时地生产、加工、使用或贮存危险化学品,且危险化学品的数量等于或超过临界量的单元。

一个(套)生产装置、设施或场所或同属一个工厂的且边缘距离小于500m的几个(套)生产装置、设施或场所称一个单元。

单元内存在危险化学品的数量等于或超过临界量的,即被定为重大危险源。

1、煤焦油加氢项目,主要原料为煤焦油、氢气。

产品为石脑油、燃料油、沥青。

在生产过程中有硫化氢和混合可燃气体产生并使用催化剂和二甲基二硫等。

生产储存过程中存在的构成重大危险源物质,见下表。

(1)煤焦油、沥青未列入辨识范围。

(2)生产中使用的二甲基二硫为用量极少,其临界量为5000吨,在辨识表中未列。

(3)生产装置区,氢、H2S、混合燃气和石脑油、燃料油等五种物质综合计算如下。

2.51003400.95 1.8+> +++=0.5+0.1+0.07+0.19+0.18=1.041 510005000510故生产装置区构成重大危险源。

(4)原料罐区有二个中间物料罐和一个不合格油罐,其综合计算如下:1460730+=1.46+0.15=1.611>10005000故该原料罐区构成重大危险源。

(5)成品罐区、石脑油和燃料油贮量均超过临界量,其综合计算如下:292014960+=2.92+3=5.92110005000故该成品罐区构成重大危险源。

2、压力管道重大危险源辨识根据安监管协调字(2004)56号文中规定,输送GB5044中毒性为极度、高度危害气体、液化气体介质,且公称直径≥100mm的管道;输送极度高度危害液体介质及火灾危险性为甲、乙类可燃气体或甲类可燃液体介质且公称直径≥100mm,设计压力≥4Mpa的管道;输送其它可燃、有毒流体介质,且公称直径≥100mm,设计压力≥4Mpa,设计温度≥400℃的管道。

2023年加氢工艺备考押题2卷合壹(带答案)(图片大小可自由调整)全文为Word可编辑,若为PDF皆为盗版,请谨慎购买!第一卷一.全能考点(共100题)1.【判断题】在职业危害识别过程中,生产中使用的全部化学品、中间产物和产品均需进行职业卫生检测。

参考答案:×2.【判断题】催化剂预硫化时分析循环氢中硫化氢含量是为了防止硫化氢浓度过高发生人身伤亡事故。

参考答案:×3.【判断题】保证高压分离器液位稳定是防止高压窜低压的根本保证。

参考答案:√4.【单选题】某新建装置在加热炉初次点火时就发生了回火事故,灼伤操作人员脸部,该回火事故的原因是()。

A、瓦斯阀门内漏B、炉子超负荷C、烟道挡板开度小参考答案:A5.【判断题】事故应急演练一般都是应付检查的,只要资料齐全即可。

参考答案:×6.【单选题】原料中硫化物最容易脱除的是()。

A、硫醇B、二硫化物C、硫醚参考答案:A7.【单选题】仪表风中断的处理必要补充()。

A、蒸汽B、氮气C、工业风参考答案:B8.【单选题】在一次富胺液过滤器切换过程中发生过滤器封头泄露,胺液喷到操作人员身上导致皮肤部分灼伤。

这起事故原因分析不正确的是()。

A、过滤器封头泄漏是这起事故的主要原因B、切换富胺液过滤器属于常规操作,不必佩带劳动防护用品C、作业之前危险因素分析不到位参考答案:B9.【判断题】装置一般会在同一个测点同时配备现场仪表与DCS显示仪表,因此现场仪表故障不用着急修理。

参考答案:×10.【单选题】警告标志的基本型式是()。

A、正三角边框B、圆边框C、方边框参考答案:A11.【判断题】防止设备打开时硫化亚铁自燃的关键是保持系统的干燥。

参考答案:×12.【判断题】化工废气具有易燃、易爆、强腐蚀性等特点。

参考答案:√13.【单选题】新氢缓冲罐中的凝液是由氢气中的微量()压缩冷凝后产生的。

A、烃类B、水汽C、一氧化碳参考答案:A14.【判断题】各工种的安全技术交底一般与分部分项安全技术交底分开进行。

苯加氢简介苯加氢作业区简介一、概况苯加氢作业区位于鞍钢厂区西北部,原址矿渣山,占地面积4.5万平方米,2007年10月破土动工,2009年8月将投产运行。

其项目是采用德国伍德公司专利加氢技术,低温低压加氢萃取工艺法,是国内焦化企业单套生产能力最大,具有易燃易爆特性的石化类工艺项目,属重大危险源、省甲级要害部位。

苯加氢项目固定资产投资为37756.36万元(含外汇1186.42万美元), 铺底流动资金2171.20万元。

苯加氢工艺有6个生产单元及其它辅助设施组成,主要主要生产高纯苯、甲苯、二甲苯、重苯残油、非芳烃及C9馏分。

广泛用作制造合成纤维、合成橡胶、炸药、塑料、医药和染料、油漆等产品的原料,也可用作树脂工业以及作为溶剂用于涂料、农药和橡胶加工工业等。

苯加氢作业区及辅助设施自动化控制水平较高,安全性能高,能耗低,环境保护效益明显,其加氢产品质优价高,可以出口外销。

增产的非芳烃可以作为燃料销售,创建很可观的经济效益。

是国内目前生产能力最大,技术最先进的苯加氢工艺装置。

二、工艺特点粗苯中主要含有苯(约70%)、甲苯(约14%)、二甲苯(约4%)和三甲苯等芳香烃,其总含量占85%以上,这些物质都是重要的化工原料。

此外,粗苯中还含有不饱和化合物(烯烃)、含硫化合物(噻吩)、含氧化合物(苯酚)及含氮化合物(吡啶)等杂质。

粗苯精制工艺是以粗苯为原料,经化学和物理等方法提纯精制为高纯度苯类产品的过程。

1、加氢分类及国内情况粗苯加氢根据操作条件不同,可分为高温加氢(580-630℃,6.0Mpa),中温加氢(480-550℃,5.0Mpa)及低温加氢(300-380℃,4.0Mpa)。

宝钢一期引进的是莱托法高温脱烷基工艺;北京焦化厂的苯加氢装置,是焦耐院自行开发设计的中温加氢工艺;石家庄焦化厂于97年引进并建成了国内第一套5万t/a低温加氢装置是德国K·K公司(现为伍德公司)的技术,其加氢工艺是德国BASF公司开发经K·K 公司改进的,萃取蒸馏工艺是莫菲兰(MORPHYLANER)法,近三年,太化、昆钢等企业先后从德国伍德公司引进低温加氢工艺并相继投产。

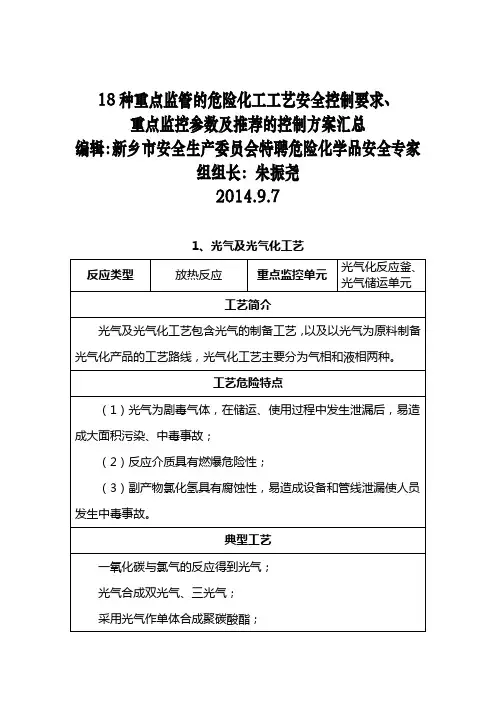

18种重点监管的危险化工工艺安全控制要求、重点监控参数及推荐的控制方案汇总

编辑:新乡市安全生产委员会特聘危险化学品安全专家

组组长:朱振尧

2014.9.7

1、光气及光气化工艺

2、电解工艺(氯碱)

3、氯化工艺

4、硝化工艺

5、合成氨工艺

6、裂解(裂化)工艺

7、氟化工艺

8、加氢工艺

9、重氮化工艺

10、氧化工艺

11、过氧化工艺

12、胺基化工艺

13、磺化工艺

14、聚合工艺

15、烷基化工艺

16、新型煤化工工艺

17、电石生产工艺

18、偶氮化工艺

调整的前15种重点监管危险化工工艺

中的部分典型工艺

一、涉及涂料、粘合剂、油漆等产品的常压条件生产工艺不再列入“聚合工艺”。

二、将“异氰酸酯的制备”列入“光气及光气化工艺”的典型工艺中。

三、将“次氯酸、次氯酸钠或N-氯代丁二酰亚胺与胺反应制备N-氯化物”、“氯化亚砜作为氯化剂制备氯化物”列入。

风险评价报告单位:加氢车间编制人:孙来明编制时间:2015年10月一、单位的基本概况山东齐胜工贸股份有限公司15万吨/年铝箔料加氢装置是由山东齐鲁石化工程有限公司设计,盛安建设集团有限公司建设,项目2012年建成,位于齐鲁石化胜利炼油厂虎山北坡下,原北沥青车间高位水池处,南面为山,北临胜炼化工厂(福利厂)溶剂油车间。

本项目用地为山东齐胜工贸有限公司租赁齐鲁石化公司的用地,项目用地为工业用地。

本项目占地面积约:21152.60m2(计算至用地边界线),厂区呈近似梯形,南北宽115m,东西长269.5m。

周围1000m内无居民居住,无重要公用设施、生产基地、自然保护区等。

二、生产工艺简介1、反应系统(一)原料及新氢本装置原料来源主要是齐鲁石化炼油厂第三常减压装置的常二线柴油,经管线输送至储运罐区V-2205A/B内,然后经泵P-2205A/B 升压输送至加氢装置。

自罐区来的原料油(约40℃)经原料油过滤器FI-1101A/B除去原料中>25μm 的固体颗粒,当FI-1101A/B出入口压差达到0.15MPa时,人工切换并冲洗过滤器,反冲洗油从FI-1101A/B底部至污油罐V-1406罐。

滤后原料油一路经流量计FT-1101和控制阀FV-1101进入原料缓冲罐V-1101,另一路至V-1302,为分馏提供开工油。

其中 V-1101顶部设有气封,气封分为氮气和瓦斯气,采用分程控制,操作压力0.3MPa。

新氢自外部氢气管网(齐翔和胜利炼油厂)进入本装置,温度约为40℃、压力为1.9MPa,经流量表FT-1120进入新氢压缩机入口分液罐(V-1107)分液后,顶部气体进入新氢压缩机(C-1101A/B)升压再与循环氢汇合作为反应混氢,底部液体经排凝线去V-1406。

V-1107设有液位高高报警和去新氢机停机联锁,入口设有为系统气密、置换用的0.8MPa氮气补入线。

新氢机入口阀后设有为机体吹扫置换用的0.8MPa氮气线,出口去循环机总线设隔断阀,以方便系统隔离。

焦油加氢过程危险有害因素分析该项目拟采用中温煤焦油加氢装置用先进的中温煤焦油加氢异构工艺和催化剂,以上游产品煤焦油作为装置进料。

氢气采用PSA制氢装置供氢,生产柴油、石脑油和焦油沥青。

其生产过程中危险、有害因素分析如下:1.火灾、爆炸该单元煤焦油预分馏装置、煤焦油加氢装置、PAS制氢装置在连续生产过程中,氢气、油品于高温、高压下在装置中连续流动、反应(加热炉采用天然气为燃料)。

若动设备及塔器制造不合格,安装(检修)不当,焊接有缺陷,密封损坏等原因导致开裂损坏或密封失效,可使高温、高压的氢气、油品及氢油混合物泄漏,导致重大火灾、爆炸事故的发生。

系统管阀及设备附属管阀的本体、焊缝及密封件因存在缺陷而损坏,特别是该项目中氢气压缩机、氢气管道,压力较高,管道焊缝和阀门出现缺陷的危险性较大,如果不能严格控制焊接、安装质量,可能发生泄漏,导致重大火灾、爆炸事故的发生。

该系统装置在临氢的条件下操作,高压富氢介质在高温下,会对钢铁材质的设备产生氢蚀,使设备发生氢开裂或氢鼓泡;长期运行氢气的设备和管线发生“氢脆“现象,致使金属的抗压和抗冲击的性能发生变化,给装置平稳运行带来安全隐患,可导致重大火灾、爆炸事故的发生。

加氢气体产物含有硫化氢,它会对设备、管道等产生腐蚀,严重时使可燃气体泄漏,遇到点火源而发生火灾、爆炸事故。

该系统装置在高压下运行,若设备、管道等防止超压的安全附件失灵、操作不当、报警系统失灵,若超压不能被及时发现,严重时可能导致系统设施损坏,进而导致可燃介质泄漏,遇火源引起火灾、爆炸事故。

在加氢反应过程中,对中温煤焦油进行加氢脱硫、脱氮所生成硫化氢和氨,在高压分离器生成硫氢化铵(NH4SH)。

该物质可在低温下结晶析出,若在空冷器前除盐水注入不及时或注水系统不能正常工作而堵塞空冷器管束,可引起系统超压,进而导致火灾、爆炸事故的发生。

该系统的加热炉是明火危险源之一,以下因素可引起火灾、爆炸事故:1)炉管在高温下可能发生烧穿损坏;原料中的硫介质可能造成炉管腐蚀损坏;炉管、弯头材质选错或连接部位有缺陷可能造成开裂损坏,造成漏气;2)燃料气带液可造成炉嘴结焦,风门调节不当可造成炉内混合气比例不当,采用人工点火(点火棒)可能出现误动作。

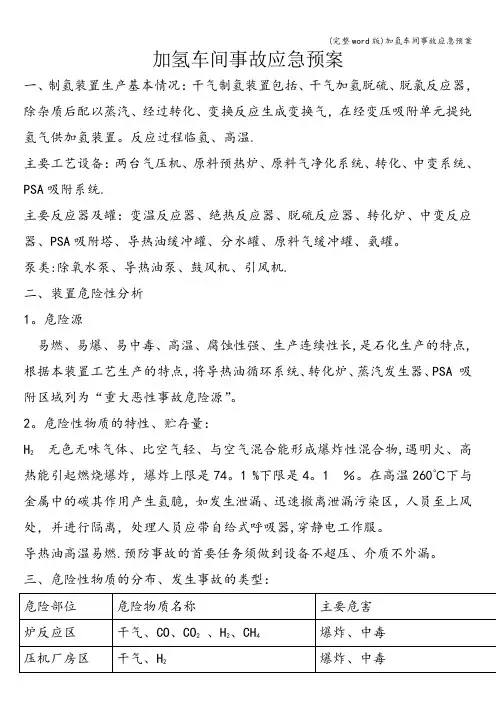

加氢车间事故应急预案一、制氢装置生产基本情况:干气制氢装置包括、干气加氢脱硫、脱氯反应器,除杂质后配以蒸汽、经过转化、变换反应生成变换气,在经变压吸附单元提纯氢气供加氢装置。

反应过程临氢、高温.主要工艺设备:两台气压机、原料预热炉、原料气净化系统、转化、中变系统、PSA吸附系统.主要反应器及罐:变温反应器、绝热反应器、脱硫反应器、转化炉、中变反应器、PSA吸附塔、导热油缓冲罐、分水罐、原料气缓冲罐、氨罐。

泵类:除氧水泵、导热油泵、鼓风机、引风机.二、装置危险性分析1。

危险源易燃、易爆、易中毒、高温、腐蚀性强、生产连续性长,是石化生产的特点,根据本装置工艺生产的特点,将导热油循环系统、转化炉、蒸汽发生器、PSA 吸附区域列为“重大恶性事故危险源”。

2。

危险性物质的特性、贮存量:H2无色无味气体、比空气轻、与空气混合能形成爆炸性混合物,遇明火、高热能引起燃烧爆炸,爆炸上限是74。

1 %下限是4。

1 %。

在高温260℃下与金属中的碳其作用产生氢脆,如发生泄漏、迅速撤离泄漏污染区,人员至上风处,并进行隔离,处理人员应带自给式呼吸器,穿静电工作服。

导热油高温易燃.预防事故的首要任务须做到设备不超压、介质不外漏。

三、危险性物质的分布、发生事故的类型:四、防灾预防措施:1。

加强人员培训:a。

开展事故预想活动。

b.对职工进行理论测试和现场考核,一月一次常抓不懈,成绩与奖金挂钩。

c。

存在于职工中最大不安全隐患是长期的安全平稳生产,在职工中自然滋生松懈麻痹的思想情绪,所以在车间安全管理中,安全教育应该贯穿于生产之中,天天讲,时时讲,警钟长鸣,习惯性违章也是摆在车间安全管理面前的尖锐任务,我们把解决习惯性违章作为车间安全管理的长期任务抓紧做好。

2.设备检测安检,安全阀检测校验一定要到位。

本着安全第一,生产第二的方针,真正做到先安全后生产不安全、不生产。

五、事故现象及处理:5.1.1事故名称:一路低压线停电5.1。

2现象: a、装置内声音异常b、转化炉负压异常c、部分指示或照明灭5.1。

解读20条化工和危险化学品重大生产安全事故隐患判定标准化工和危险化学品生产经营单位重大生产安全事故隐患判定标准解读为准确判定、及时整改化工和危险化学品生产经营单位重大生产安全事故隐患(以下简称重大隐患),有效防范遏制重特大事故,根据《安全生产法》和《中共中央国务院关于推进安全生产领域改革发展的意见》,国家安全监管总局制定印发了《化工和危险化学品生产经营单位重大生产安全事故隐患判定标准(试行)》(以下简称《判定标准》)。

《判定标准》依据有关法律法规、部门规章和国家标准,吸取了近年来化工和危险化学品重大及典型事故教训,从人员要求、设备设施和安全管理三个方面列举了二十种应当判定为重大事故隐患的情形。

为进一步明确《判定标准》每一种情形的内涵及依据,便于有关企业和安全监管部门应用,规范推动《判定标准》有效执行,现逐条进行简要解释说明如下:一危险化学品生产、经营单位主要负责人和安全生产管理人员未依法经考核合格。

近年来,在化工(危险化学品)事故调查过程中发现,事故企业不同程度地存在主要负责人和安全管理人员法律意识与安全风险意识淡薄、安全生产管理知识欠缺、安全生产管理能力不能满足安全生产需要等共性问题,人的因素是制约化工(危险化学品)安全生产的最重要因素。

危险化学品安全生产是一项科学性、专业性很强的工作,企业的主要负责人和安全生产管理人员只有牢固树立安全红线意识、风险意识,掌握危险化学品安全生产的基础知识、具备安全生产管理的基本技能,才能真正落实企业的安全生产主体责任。

《安全生产法》、《危险化学品安全管理条例》、《生产经营单位安全培训规定》(国家安全监管总局令第3号)均对危险化学品生产、经营单位从业人员培训和考核作出了明确要求,其中《安全生产法》第二十四条要求“生产经营单位的主要负责人和安全生产管理人员必须具备与本单位所从事的生产经营活动相应的安全生产知识和管理能力。

危险物品的生产、经营、储存单位以及矿山、金属冶炼、建筑施工、道路运输单位的主要负责人和安全生产管理人员,应当由主管的负有安全生产监督管理职责的部门对其安全生产知识和管理能力考核合格。

加氢工艺作业人员安全技术培训大纲和考核标准1. 范围本标准规定了加氢工艺特种作业人员培训的要求,培训和复审培训的内容及学时安排,以及考核的方法、内容,复审培训考核的方法、要求与内容。

本标准适用于加氢工艺特种作业人员的培训与考核。

2. 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

《危险化学品安全管理条例》(国务院令第591号)《特种作业人员安全技术培训考核管理规定》(国家安全生产监督管理总局令第30号) GB4962-2008 《氢气使用安全技术规程》AQ3009-2007 《危险场所电气安全防爆规范》3. 术语和定义下列术语和定义适用于本标准。

加氢工艺特种作业人员Special operator of hydrogenation processes指从事本大纲1 范围中所指的加氢反应岗位操作的作业人员。

4. 培训大纲培训要求加氢工艺特种作业人员必须接受安全生产和技能培训,具备与所从事的作业活动相适应的安全生产知识和安全操作技能。

培训应按照国家有关安全生产培训和规定组织进行。

培训工作应坚持理论与实践相结合,采用多种有效的培训方式,加强案例教学;应注重提高加氢工艺特种作业人员的职业道德、安全意识、法律知识,加强安全生产基础知识和安全操作技能等内容的综合培训。

培训内容加氢工艺特种作业安全生产法律法规与安全管理主要包括以下内容:1)我国安全生产方针;2)有关加氢工艺特种作业生产法律法规和标准规范;3)《氢气使用安全技术规程》;4)加氢工艺特种作业从业人员安全生产的权利和义务;5)加氢工艺特种作业生产安全管理制度;6)劳动保护相关知识;7)安全标志及其识别。

加氢工艺安全基础知识1)加氢工艺简介,主要包括加氢工艺的概念、加氢工艺的分类及典型过程;2)加氢工艺的危险特点,主要包括加氢反应原料和产品的燃爆危险性、氢气等化学品泄漏危险性、加氢反应的失控危险性、高温临氢的腐蚀性;3)危险因素,主要包括燃爆危险、高温高压危险、失控反应危险;4)重大危险源(防护措施),加氢工艺重大危险源的分布、特点以及防护措施。

2023年加氢工艺考试100题(含答案)1、【单选题】《中华人民共和国职业病防治法》是为了()和消除职业病危害,防治职业病,保护劳动者健康及其相关权益,促进经济发展,根据宪法而制定。

(C)A、预防、遏制B、预防、减少C、预防、控制2、【单选题】《危险化学品建设项目安全监督管理办法》规定,对安全审查未通过的建设项目,建设单位()后可以重新申请建设项目安全条件审查。

(C)A、一个月B、两个月C、经过整改3、【单选题】一般来说,分馏塔减少回流比,所需的理论塔板数就( )。

(C)A、减少B、无关C、增加4、【单选题】下列( )属于易燃气体。

(B)A、二氧化碳B、乙炔C、氧气5、【单选题】下列属于职业危害中化学危害的是( )。

(A)A、氯气B、低气压C、振动6、【单选题】不属于使用劳动防护用品的一般要求是( )。

(A)A、防护用品应定期进行维护保养B、使用前应首先做一次外观检查C、劳动用品的使用必须在其性能范围内,不得超极限使用7、【单选题】不属于炸药爆炸的三要素是( )。

(C)A、反应过程的放热性B、反应过程的高速性C、反应过程的燃烧性8、【单选题】串接调节系统的调节阀开关的实现是通过( )。

(B)A、主调节器B、副调节器C、手动调节9、【单选题】临氢系统氢气引入时,应( )。

(B)A、启动增压压缩机B、缓慢地进行,同时随着氢气的引进流程加强现场检查C、在短时间内全开氢气界区阀门而快速地进行10、【单选题】从事苯、石油液化气等易燃液体作业人员应穿哪种工作服( )。

(C)A、耐腐蚀B、阻燃C、防静电11、【单选题】关于报火警内容,以下错误的是( )。

(C)A、着火地点、位置、设备位号B、引起火灾的介质C、火灾面积12、【单选题】凝汽式循环氢压缩机透平真空度上升,采取的措施不正确的是( )。

(A)A、降低透平转速B、增加空冷风机转速和增加空冷台数C、冲洗空冷翅片13、【单选题】加氢装置低压分离器顶部气相( )。

氢站、油站重大危险源辨识一、氢站重大危险源辨识1. 物理危险源辨识(1) 氢气泄漏:氢站中存储的氢气是极易燃的物质,一旦发生泄漏,可能导致火灾或爆炸事故。

(2) 高压氢气气瓶:大量高压氢气气瓶的存储和使用,存在气瓶爆炸的潜在风险。

(3) 氢气气体泄漏引发的静电火花:在氢气混合空气中,静电火花可能引发爆炸。

2. 化学危险源辨识(1) 氢气泄漏引起的火灾危险:氢气与空气混合后,在适当的气体浓度下,遇到引火源时容易发生燃烧或爆炸。

(2) 氢气燃烧产生的有毒气体:氢气燃烧时会产生一氧化碳等有毒气体,对人体健康造成威胁。

3. 生命安全危险源辨识(1) 火灾风险:氢气泄漏引发火灾后,可能会造成人员伤亡。

(2) 爆炸风险:氢气泄漏在适当的浓度下遇到点火源,可能引发爆炸,导致严重伤害或死亡。

(3) 毒气中毒风险:氢气燃烧后产生的一氧化碳等有毒气体,对人体呼吸系统和中枢神经系统造成危害。

4. 设备安全危险源辨识(1) 氢气储存设备的故障:氢气储存设备中的泄漏、破裂或损坏等故障可能导致氢气泄漏或爆炸。

(2) 加氢设备故障:加氢设备的异常工作、压力过高等故障可能导致氢气泄漏或加氢装置破裂。

氢站、油站重大危险源辨识(二)1. 燃油储存和运输(1) 石油气体泄漏:油站储存和运输过程中,燃油泄漏可能导致爆炸和火灾等重大安全事故。

(2) 液化石油气(LPG)泄漏:液化石油气容器破裂、管道泄漏等情况可能引发火灾和爆炸。

2. 储油罐和输油管道(1) 储油罐破裂:储油罐因破裂、泄漏或撞击等原因引发的火灾和爆炸,对周围环境和人员安全构成威胁。

(2) 输油管道破裂:输油管道因管道老化、损坏、气候影响等原因导致的油品泄漏,可能引发环境污染和火灾。

3. 防火和防爆安全(1) 易燃物质存储:油站存储大量易燃物质,如汽油、柴油等,若没有良好的防火措施,可能引发火灾。

(2) 火源和点火源:油站存在着各种可能导致火灾的点火源,如明火、电火花等,需要采取措施进行防范。