鞍钢第三炼钢厂2号板坯连铸机及设计要点

- 格式:pdf

- 大小:183.94 KB

- 文档页数:3

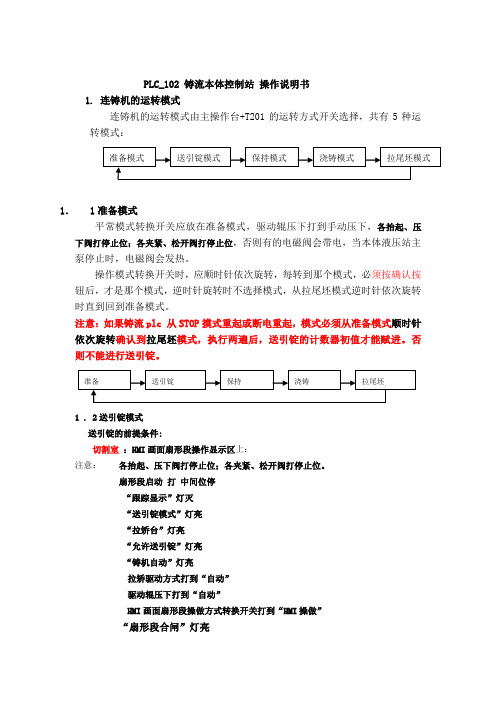

PLC_102 铸流本体控制站操作说明书1. 连铸机的运转模式连铸机的运转模式由主操作台+T201的运转方式开关选择,共有5种运转模式:1.1准备模式平常模式转换开关应放在准备模式,驱动辊压下打到手动压下,各抬起、压下阀打停止位;各夹紧、松开阀打停止位,否则有的电磁阀会带电,当本体液压站主泵停止时,电磁阀会发热。

操作模式转换开关时,应顺时针依次旋转,每转到那个模式,必须按确认按钮后,才是那个模式,逆时针旋转时不选择模式,从拉尾坯模式逆时针依次旋转时直到回到准备模式。

注意:如果铸流plc 从STOP摸式重起或断电重起,模式必须从准备模式顺时针依次旋转确认到拉尾坯模式,执行两遍后,送引锭的计数器初值才能赋进。

否则不能进行送引锭。

1 . 2送引锭模式送引锭的前提条件:切割室:HMI画面扇形段操作显示区上:注意:各抬起、压下阀打停止位;各夹紧、松开阀打停止位。

扇形段启动打中间位停“跟踪显示”灯灭“送引锭模式”灯亮“拉矫台”灯亮“允许送引锭”灯亮“铸机自动”灯亮拉矫驱动方式打到“自动”驱动辊压下打到“自动”HMI画面扇形段操做方式转换开关打到“HMI操做”“扇形段合闸”灯亮“送引锭模式初值ok”灯亮,如果此灯不亮,则让主控室把模失复位一圈后再回到送引锭模式。

悬挂箱:+T202上转换开关打到“拉矫台”+T202上“拉矫台”灯亮主控室:+T201上模式转换开关打到“送引锭模式”+T201上扇形段合闸灯亮送引锭时,主操作台的模式开关打到“送引锭模式”时,拉矫台的允许送引锭灯亮时,此表示一切正常可以送引锭,同时应有人到扇形段内查看,确保各驱动辊压下缸是抬起状态。

各夹紧缸是夹紧状态;在HMI扇形段操作显示区上将转换开关打到“拉矫自动”,将驱动辊压下转换开关打到“自动压下”,这样在主操作台+T201和HMI扇形段操作显示区有“铸机自动”的灯亮,此时确保光电开关BK1不被挡住(尤其是一次火焰切割机和热蒸汽)。

送引锭时,悬挂操作箱+T202上的转换开关打到“拉矫台”,切割室HMI扇形段操作显示区上的扇形段操作方式转换开关打到“HMI操作”,同时在悬挂操作箱+T202上及HMI扇形段操作显示区上有指示灯“拉矫台”亮;当引锭头经过光电开关BK1时,扇形段的所有电机以5米/分的速度启动。

炼钢厂连铸基本工艺技术规程注:三期连铸回转台参数:承载能力2×90t;升降行程600mm;回转速度1r/min;回转角度±180°2.中间包的修砌与准备2.1中间包修砌2.1.1中间包包衬由永久层、填充层、工作层组成。

2.1.2修砌中间包所用各种耐火材料应符合有关技术要求。

2.1.3中间包永久层为浇注料浇注成型,脱胎后要根据浇注料要求进行烘烤。

2.1.4装水口座砖:装座砖时中间包放置于水口对中台架上,中间包内外的残钢残渣,将别是方眼和包底水口处的粘钢必须清理干净,座砖要放平、放正,保证水口位置偏差小于5mm,同时保证水口砖下端面突出包底大于10mm,然后四周用专用泥料夯实。

2.1.5修砌工作层2.1.5.1绝热板包的修砌⑴砌绝热板时,先砌底板,后砌壁板。

底板从水口座砖处开始修砌,以保证绝热板水口孔与座砖对中。

壁板从冲击区开始修砌,三期连铸还要注意将挡墙夹紧。

⑵装板时先在板子接缝处均匀抹好胶泥,装好后板缝<2mm。

用胶泥抹好所有接缝并用φ12mm~φ16mm圆钢支撑,或用卡子卡牢,不得有扭曲,然后用专用填砂将绝热板与永久层间填实。

最后将中间包内清扫干净。

2.1.5.2涂打料中包的施工⑴抹涂料中间涂施工前永久层温度在70℃左右,涂抹施工时先修砌方眼砖、冲击板,然后再涂抹包壁和包底。

涂抹料要搅拌均匀,包壁厚度大于30mm,冲击区壁厚度大于45mm,包底厚度大于40mm。

⑵涂抹施工结束后经10小时以上自然干燥方可进行烘烤使用。

2.1.6铸机停浇半小时以内必须卸掉塞杆起落机架,吊卸时每次不得超过两个。

2.1.7如果发现永久层脱落或缺损,要用浇注修补,修补面应无残渣、冷钢,面积≥0.3m2时需进行挖修,修补后进行清扫,保证平整,并在外壳注明修补情况。

2.2中间包塞杆修砌2.2.1砌杆前认真检查芯杆,保证芯杆平直,螺纹完好无损,并用压缩空气(压力约为0.4MPa)检漏。

2.2.2安装塞头时先在塞头螺纹孔内放入适量泥料,再将塞头与芯杆拧紧,然后装袖砖,砖缝用磷酸火泥结合,缝隙<2mm,每砌一节袖砖必须用铸造石英砂将袖砖与芯杆间的缝隙填实。

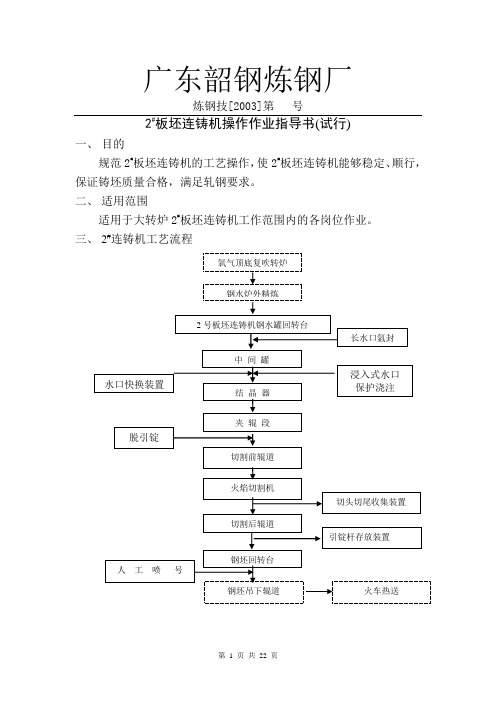

广东韶钢炼钢厂炼钢技[2003]第号2#板坯连铸机操作作业指导书(试行)一、目的规范2#板坯连铸机的工艺操作,使2#板坯连铸机能够稳定、顺行,保证铸坯质量合格,满足轧钢要求。

二、适用范围适用于大转炉2#板坯连铸机工作范围内的各岗位作业。

三、2#连铸机工艺流程四、连铸机主要工艺参数(一)操作台箱及其功能方式选择根据操作,在主操作室内CRT工作站或OS1浇注工操作站上选择,工作方式选择按钮的工作位置包括:1、在CRT上选择的有:1)自动 2)手动 3)维护 4)送引锭准备 5)送引锭 6)模拟2、在OS1选择的有:1)保持2)浇注准备3)浇注工作方式选择按钮操作时,没有任何设备被启动及停止。

它只是用来接通或断开连锁,以及释放相应工作方式所需的驱动或故障信号。

在不选择任何方式时即为断开,铸机设备保持原状,跟踪系统停止。

连铸机工作主要是在“自动工作”状态下进行;在“自动状态”时只须操作有关的按钮,其余各设备的运行由引锭杆跟踪系统和连锁关系控制。

3、连铸机各工作方式及操作功能列表说明如下:(1)无任何选择方式(断开):(3)“送引锭准备”(一)检查与准备1、结晶器安装在连铸机前的检查结晶器调节在维修区结晶器组装对中台上进行。

结晶器在吊到浇注平台安装在连铸机上的过程中应进行如下检查:(1)确认结晶器尺寸和所调节的窄面锥度符合要求。

(2)检查结晶器足辊朝向铜板的正确方向。

结晶器足辊突出铜板下部大约为0.5mm,可用直尺直接测量。

(3)用锥度测量仪测量对称宽度的锥度。

(4)用角尺检查结晶器足辊与弯曲段的对中程度。

2、浇注前结晶器的检查(1)在每次浇注之前必须对结晶器铜板表面进行检查。

(2)结晶器铜板弯月面处不得有任何划伤,中间三分之一处划痕深度不得大于0.5mm,且必须研磨光滑,无尖锐棱角,下部三分之一处划痕深度不得大于3mm,且必须研磨光滑,无尖锐棱角。

超过允许值时不允许浇注。

以防产生坯壳破裂导致漏钢。

(3)用直尺和塞尺检查铜板的平滑度。

炼钢厂方坯连铸机工艺与装备分析摘要:本文主要介绍了河北钢铁集团邯钢三炼钢厂方坯连铸机所采用的工艺与装备,其紧凑的装备布置和合理的工艺流程极大地促进了连铸生产的优质和高效,对邯钢三炼钢厂生产经营的持续稳产高效具有重要意义。

关键词:方坯连铸机;装备;工艺技术连续铸钢是指把高温钢水连续不断地浇铸成具有一定断面形状和一定规格尺寸铸坯的生产工艺过程,它与传统的“模铸-开坯”工艺相比,具有如下突出的优点:降耗、节省工序、缩短流程、提高金属收得率、生产过程机械化和自动化程度高、钢种增多、产品质量高等等,其中方坯连铸机的发展对加速连铸技术替代传统“模铸-开坯”技术起到了决定性作用。

1.方坯连铸机工艺条件和主要性能参数连铸机的参数是选择机型及机械设备设计的主要依据,是决定设备性能和规格的基本因素。

三炼钢厂现有冶炼条件如下:转炉座数:4座;转炉公称容量:100t;转炉平均出钢量:115 t;平均冶炼周期:36~40 min;LF钢包炉座数:2座;LF钢包炉处理周期:36~40 min;方坯连铸机主要工艺参数见表1。

表1 方坯连铸机主要工艺参数项目参数或数值机型全弧型,连续矫直连铸机台数1台,8流连铸机流间距1350 mm设计年产量135 万t方坯规格铸坯断面尺寸:165×165mm;定尺长度: 6.0~12m浇注钢种碳素结构钢,优质碳素结构钢,低合金结构钢,弹簧钢结晶器铜管长度900mm铸机半径9m冶金长度25m设计拉速范围0.6~2.8 m/min2.方坯连铸机工艺流程100t转炉冶炼的钢水,经精炼处理后,由钢水接受跨的起重机吊运到连铸机回转台上,经中间罐、结晶器、电动非正弦震动、二次气雾冷却、五辊连续矫直机、火焰切割机、移坯车送到冷床进行冷却。

3.方坯连铸机装备、工艺特点及采用的新技术为了提高连铸机的装备水平,提高连铸板坯质量,提高拉速、生产率、金属收得率,降低生产成本,最大限度地发挥连铸机的节能特点,对连铸设备、连铸机关键技术及配套使用的优化、可靠性、维修性、可操作性、使用寿命等方面都提出了很高的要求。

Q/LG2#板坯连铸工艺技术基本操作规程2006年3月25日发布2006年5月20日实施太钢集团临汾钢铁有限公司发布山西新临钢钢铁有限公司Q/LGJ-04-05-005-2006前言本标准由炼钢厂生产技术科提出。

本标准由公司技术中心主任李志恩审核。

本标准由公司总工程师王道批准。

本标准主要起草单位:炼钢生产技术科。

本标准由技术中心归口。

本标准主要起草人:张保师张志华孟宪森张志强杨淑云。

本标准2006年3月首次发布。

IQ/LGJ-04-05-005-2006 2#板坯连铸工艺技术基本操作规程1 范围本标准规定了2#板坯连铸机各工艺操作岗位上常规性的通用的基本工作要求。

本标准适用于2#板坯连铸机工艺操作、中包快换操作、自动液面控制和铸坯质量控制等操作。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

3 实施要求(或内容)3.1 2#板坯连铸机主要技术参数机型:链式引锭杆直弧型板坯连铸机基本半径:R:6.5 m (七点顶弯四点矫直)台数³机数³流数:1³1³1冶金长度:20509 mm铸坯断面规格:150 mm ³ 1260 mm180 mm ³ 1260 mm200 mm³ 1260 mm铸坯长度规格:4.0 m ~ 9.0 m常规工作拉速: 150 mm厚:(0.5~1.6) m/min180 mm厚:(0.5~1.3) m/min200 mm厚:(0.5~1.1) m/min结晶器长度:900 mm配水: 气水雾化自动调节切割方式:火焰切割振幅:±(2 ~ 6.5)mm中包公称容量:18t中包工作液面高度:600 mm中包溢流液面高度:800 mm铸机年生产能力:8³104 t1Q/LGJ-06-05-005-20063.2 大包操作3.2.1 浇钢前材料准备及设备检查:准备好大包及中包覆盖剂;氧气带两条;φ10 mm的吹氧管5根~ 8根;测温枪、测温头、取样器及开浇压把并检查本岗位所辖设备的运行状况,发现问题及时解决。

・消化与创新・鞍钢第三炼钢厂2号板坯连铸机及设计要点曲新江(鞍钢设计研究院 114021)摘要 简述了鞍钢三炼钢2号板坯连铸机的设计思路、主要工艺参数的选定,对主体设备的装备水平设计与制造、配套件的国产化等作了详细介绍。

关键词 连铸机 配套件 国产化图书分类号 T F777.1The No.2Con ti nuous Slab Caster of AnGang Th ird Steel M ak i ng Plan t and the D esign Essen ti alQ u X in jiang(A nGang D esign and R esearch Engineering In stitu te)ABSTRACT T he design idea and confirm ing the p rocess param eter of the N o.2con tinuou s slab caster of A nGang T h ird Steel M ak ing P lan t is fo rm u lated m ain ly.T he assem b ly level of the m ain equ i pm en ts,, design and m anufactu re,parts and componen ts dom estically p roduced is in troduced in detail.KEYWOR D S Con ticaster Parts and componen ts Dom estically p roduced1 前言鞍钢三炼钢2号连铸工程,是在1995年列入公司“九五”计划首批放行的重点项目,该项目不仅是鞍钢半连轧1780的项目配套,同时也是实现三炼钢全连铸的项目。

它对鞍钢总体技术改造,提高产品质量,增强市场竞争能力将发挥重要作用。

2 主要工艺参数及技术指标机型:立弯双流板坯连铸机能力:180万吨 年板坯尺寸:厚230mm 宽900~1550mm 长9~11m(短尺5m)板坯单重:最大31t铸造钢种:碳素钢低合金钢优质碳素钢深冲钢等27种冶金长度:35.8m垂直段长度:2.365m基本圆弧半径:R9.3m弯曲和矫直点:五点弯曲、五点矫直流数:2流流间距:6.5m拉坯速度:1.4~1.65m m in结晶器振动装置:电动偏心轮式0~250r m in二次冷却方式:气水雾化引锭杆装置:充气胶囊上装式作业率:85%平均连浇:5炉收得率:≥96.6%无清理率:≥70-80%(不同钢种而不同)出坯温度:875~930℃3 连铸机主体设备装备技术水平3.1连铸工艺2号连铸机的工艺设计,采用了大量先进技术,确保实现如下目标:—13—To tal N o1123 O ctober2000 冶 金 设 备M ETALLU R G I CAL EQU IP M EN T 总第123期2000年10月第5期(1)高效率,2号连铸机采用了可单臂,升降旋转360°,带有称重的钢包回转台,上装充气引锭杆装置,快速整体更换装置,辊缝自动测控系统,大容量中间罐。

这些技术的采用,保证多罐性连浇,保证较高的作业率。

(2)高质量,采用垂直弯曲机型,多点弯曲和多点矫直,细辊密布辊列,气雾二次冷却,无氧化浇注,结晶器液面自动检测与控制,提高钢坯表面质量和防止中心偏析及内裂纹。

(3)节能,在线去毛刺、称量、喷印,无缺陷率确保85%以上,辊道快速直送热轧厂,有利热装坯或再升温,。

3.2电气传动及控制电气传动最显著的特点是全交流传动,电机采用VVV F 调速,整个控制系统分为两级,由基础自动化的电气PL C 和仪表的DCS 构成。

3.3自动化仪表系统包括连铸机仪控系统和水处理仪控系统,与电气控制采用同一系统。

3.4计算机控制系统采用D EC 、A lp ha 、Server 100计算机,不仅具有过程控制与基础自动化构成两级控制,并配有编制厂生产计划,指导转炉、炉外精炼、连铸生产的三级功能。

3.5液压传动系统采用阻燃介质水—乙二醇,伺服阀与逻辑阀,保证了安全生产,提高了反应速度和控制精度及抗污能力。

3.6环保及安全工业卫生保证高70米烟囱和排风机组成的风机蒸汽排出系统,AN S -OD 的布袋除尘装置,煤气区的CO 报警装置。

4 连铸机的主要特点1)无氧化浇注,采用浸入式长水口,氩气密封措施;2)结晶器可在线调宽;3)振动装置为高频率,小振幅并产生正弦波形;4)在二冷段采用气雾冷却;5)辊列为细辊密布,采用了两节辊和三节辊并在垂直段设有五对侧面辊;6)铸机采用了五点弯曲和五点矫直技术;7)在弧线段设计了今后能设置电磁搅拌辊应具有的条件;8)多机分段拉坯,每流30台电机传动外弧侧14#~98#辊中的38个辊子;9)上装充气式短引锭杆,省去扇形段压引锭杆机构;10)扇形段成组快速更换,线外检修与对中;11)设有辊缝自动检测装置,无级远程自动、半自动和手动均可调整辊缝大小;12)无脱引锭装置进行脱引锭;13)机械台架,振动框架,扇形段上、下框架导辊中空通水冷却,各架均为钢板焊接;14)导辊辊面堆焊耐高温,耐磨损材料;15)扇形段为四立柱式,并在立柱顶部设碟形弹簧进行拉坯过载保护。

5 连铸机的设计与制造主机的设计工作是在消化、吸收1号连铸机技术的基础上进行的,对部分单体设备进行了重新的设计,主机的制造立足于国内。

5.1设计原则(1)先进性,从炼钢轧钢的长远发展考虑,2号连铸机系统工艺流程,技术装备必须具备当代先进水平。

(2)实用性,三炼钢厂实现全连铸,前后配套和技术装备的选择必须结合大生产的特点。

(3)合理性,1号连铸机的全体装备具有80年代世界先进水平,为了照顾到两台铸机设备的互换性和公用设施的通用性,2号连铸机型和主要设备均与1号连铸机相同。

(4)经济性,关键设备,国内尚无设计制造经验的部分引进;连铸机主体设备等由国内解决,以节省工程投资。

(5)不停产、不减产,改造期间尽可能不影响或少影响1号连铸机及其它设备的生产。

5.2主机的设计与制造1号连铸机具有80年代国际先进水平,多年的生产运行也体现了该铸机生产线的先进性、合理性和经济性。

2号连铸机主要的在线设备选用与1号连铸机基本相同的设备。

5.3对1号铸机中部分由日方供货的设备图纸进—23—总第123期 冶 金 设 备 2000年10月第5期行转化设计在1号连铸机的设备中,有一部分是由神户制钢供货,并提供图纸。

这部分设备包括振动装置,机械台架,基础底座,扇形段更换装置,传动底座,齿轮分配箱等。

这部分设备需经转化设计,变为中方标准。

而此次转化设计,由中方认可,其难度是很大的。

5.4单体设备的设计由于2号铸机板坯的定尺长度由原来1号铸机的5.5m加长到11m,就使得部分单体设备不能适应新铸坯的要求,再加上2号铸机的改进,使部分单体设备的性能也不能满足新铸坯的要求,因而对下列单体设备进行了重新设计。

(1)横移台车,与大重设计院联合设计,主要参考1号连铸机和宝钢的横移台车,车身加长到11m,走行采用调速电机,辊子轴承通水冷却。

(2)称量装置,自行设计,改进结构框架,加大电动缸承载能力,引进压头和电动缸。

(3)喷印机,采取引进与自制相结合原则,喷印头引进德国I N T ER STA HL公司产品,要求以金属丝作为喷印原料,以更好的适应北方严寒冬季环境,机架由我院进行施工设计,中方制造。

(4)切割机,由上海新中-新华冶金设备制造有限公司参照1号连铸机的切割机设计制造,轨道部分由鞍钢设计制造。

(5)去毛刺机,由西重所设计(专利),西安冶金机械厂制造。

5.5液压、润滑部分1号连铸机的液压、润滑设计、供货均由神户制钢负责。

采用的是日本川崎系统。

2号连铸机的液压润滑的设计是消化、参考1号连铸机的技术基础上进行。

鉴于1号连铸机生产运行的一些实际情况。

又考虑生产中检修和维护,此次的设计对部分液压回路进行了少量的变动。

6 配套件的引进及国产化2号连铸机由我们自行设计制造,既要保证设备一次投产成功,又要保证设备的正常运行。

公司决定对关键配套、单体设备引进,对1号连铸机已经国产化的配套件,并且生产实践中证明是运行可行的,可以选国产件。

6.1引进的配套件对于扇形段的电机,万向接轴,减速机,轴承,大口径高压软管,特殊的密封件,气动马达,液压马达,传感器,旋转执行器,管脱着机构,引锭杆链子等,总造价约750万美元,占总投资的8%左右,比例是很小的。

6.2配套件的国产化1号连铸机投产以来,三炼钢厂已经把一大批的配套件逐步进行国产化,在生产中,大部分的国产件能满足生产的需要,质量也不断地提高。

对于2号连铸机的配套件,根据公司提高国产化比例的要求,所以2号连铸机的密封件,小口径的高压软管,旋转接头,快速接头,液压,润滑部分元件等全部采用国产件。

输出辊道的减速机,全部齿接手,辊缝调整碟形弹簧等零部件也由国内制造。

6.3对配套件国产化的几点看法(1)对部分的配套件国产化,首先要选择一个定点厂家,以保证产品的质量及供货期,并保证价格合理,三炼钢厂在选择1号连铸机的配套件厂家时,经过了多次的筛选才最后选定了几家,所以2号连铸机的配套件在选厂家时,相应就容易解决。

(2)为了使2号机与1号机的配套件能互换,方便备件的管理与使用,如减速机、部分齿接手、碟形弹簧等均按1号机制造。

(3)提高国产配套件质量是国产化的一个重要问题,根据1号铸机配套件使用情况。

部分国产件的质量确实不如进口件质量。

提高国产件质量是今后国产化的一个急需解决的问题。

(4)部分引进的配套件的标准与我国的标准不一样。

这样,给配套件国产化带来一定的困难。

具体作法是:①尽量往我国的标准靠拢;②使互相配套件全部更换。

7 结束语鞍钢三炼钢2号连铸机于1997年10月竣工建成,至今已投入运行2年之久,此期间经过调试试生产,以及不断的进行工艺、设备完善化,一直运行稳定、可靠,各项性能指标已达到80年代国际先进水平,为鞍钢创造了可观的经济效益。

具有广泛的推广意义。

(收稿日期:2000—02—25;修回日期:2000—06—22)—33— 曲新江: 鞍钢第三炼钢厂2号板坯连铸机及设计要点 2000年10月第5期。