112476_惠州炼油MTBE装置简介解析

- 格式:ppt

- 大小:1.64 MB

- 文档页数:51

MTBE(甲基叔丁基醚)装置火灾爆炸危险性评价一、引言安全生产是关系到企业和职工生命财产安全的大事,也是企业获取经济效益的基本保证。

对在役装置进行安全评价,可以预先发现导致事故的危险因素,并对危险进行定量化分析,以便采取措施消除或控制这些危险因素,保证装置安全平稳运行。

二、MTBE装置概况MTBE,即甲基叔丁基醚,主要作为高辛烷值无铅汽油的调和组分,其研究法辛烷值达117,马达法辛烷值为101。

武汉石化的MTBE装置于1994年7月建成投产,装置原设计规模为2万t/a,1999年改造为3万t/a,该装置采用固定床醚化反应工艺。

MTBE合成原理:液态烃C4中的异丁烯和工业甲醇,以大孔强酸性阳离子交换树脂为催化剂,在温度40℃~65℃,压力1.0MPa~1.5MPa的操作条件下,液相合成甲基叔丁基醚(MTBE)。

该反应为可逆放热反应,反应热ΔH=-37KJ/mmol。

装置的原料及产品均为甲类火灾危险物质。

图1为MTBE装置流程方框图。

图1 MTBE装置流程方框图三、道氏安全评价的原理道氏评价方法是利用工艺过程中的物质、设备、物料量等数据,通过逐步推算,得出工艺过程和生产装置的火灾、爆炸危险性,事故造成的损失,分析出事故的影响范围,便于人们采取相应的安全措施,最大限度保障安全。

评价中使用的数据来源于对以往事故的统计分析、物质的物理化学性质及安全设施的经验数据。

四、道氏评价法在装置安全评价中的应用1、评价单元划分按MTBE装置的生产工艺,可将MTBE装置划分为反应系统和产品分离-甲醇回收系统2个单元。

2、单元火灾爆炸指数(F EI)的计算按照道七版所规定的取值原则,结合装置的实际情况,通过有关分析,查图表、计算得到各单元的火灾爆炸指数。

见表1。

表1 单元火灾爆炸指数表项目原料净化–反应系统产品分离–甲醇回收系统选取重要物质异丁烷异丁烷物质系数MF2121一般工艺危险系数F12.251.75特殊工艺危险系数F22.9572.935工艺单元危险系数F3 = F1×F26.655.14火灾、爆炸指数F EI = F3×MF1401083、安全措施补偿系数前面计算的火灾、爆炸危险指数是表示单元没有考虑安全措施情况下潜在的危险性。

MTBE装置简介一、MTBE基本情况介绍1、MTBE基本情况MTBE是甲基叔丁基醚的商品名,是异丁烯和甲醇在强酸性催化剂作用下反应的产物,它的主要用途是替代四乙基铅作为提高汽油辛烷值的添加剂,纯MTBE的辛烷值为109。

此外MTBE热裂解可以生产高纯度异丁烯,高纯度异丁烯是生产丁基橡胶的原料,它也是其它需要引入叔丁基反应的单体。

2、MTBE装置的作用MTBE装置生产两种产品,一种是MTBE,另一种是粗丁烯。

MTBE 合成反应的直接结果是获得MTBE,间接结果是将正丁烯和异丁烯分离开来,由于正丁烯和异丁烯的相对挥发度接近1,因此用常规的精馏方法难于分离,因此采用合成MTBE的化学方法进行分离,是目前普遍采用的分离方法。

3、MTBE合成技术第一套MTBE装置于1973年在意大利建成,我国自行开发的第一套装置于1983年在齐鲁橡胶厂建成,大庆MTBE装置采用的是齐鲁研究院开发的固定床二段深度转化工艺,装置主要由三台反应器和六台塔组成,由反应、MTBE分离、甲醇回收和粗丁烯提浓等几部分组成。

4、MTBE装置简介甲基叔丁基醚(MTBE)装置以抽余C4和甲醇为原料,原设计第二生产方案年处理抽余C4 32500吨,生产MTBE 19864吨,粗丁烯9616吨,副产剩余C4 10224吨。

MTBE装置由齐鲁石化公司设计院提供基础设计,大庆石化总厂设计院完成初步设计和施工图设计。

1988年5月投产,投资元,装置占地面积15600m2。

2001年10月装置进行了扩能改造,年处理抽余C4处理能力提高到52000吨,生产MTBE 29963吨,粗丁烯29384吨。

同时装置由原来的DDZⅢ型仪表控制改为DCS控制。

2001年10月配合塑料厂丁烯精制项目改造,MTBE装置又增设了F103和H218两台设备。

二、工艺流程简述来自丁二烯抽提装置的混合C4原料进入原料罐R301/1.2,来自储运公司的CH3OH原料进入甲醇原料罐R101。

MTBE装置生产原理及工艺流程MTBE(甲基叔丁基醚)是一种广泛应用于燃油添加剂中的化学物质,其具有提高燃料辛烷值、降低尾气污染、改善燃烧性能等优点。

MTBE装置的生产原理主要涉及甲醇与异丁烯的烷化反应,下面将详细介绍MTBE装置的工艺流程和生产原理。

1.前处理:MTBE装置的前处理主要是对甲醇和异丁烯进行精馏和预处理,以确保原料的质量符合工艺要求。

甲醇一般从蒸馏塔中获得,而异丁烯则经过气液分离和精馏。

2.反应:甲醇与异丁烯在催化剂的存在下进行烷化反应,生成MTBE。

烷化反应通常在多管式反应器中进行,反应温度一般在140-180℃之间,压力大约在0.5-3MPa之间。

3.分离:MTBE装置的分离过程主要是将反应混合物中的MTBE、异丁烯和甲醇进行分离。

分离过程通常包括闪蒸、精馏和萃取等工艺。

闪蒸过程主要是将甲醇和异丁烯从MTBE中蒸馏出来,而精馏过程则进一步提纯MTBE。

4.回收:在分离过程中产生的副产物甲醇和异丁烯可以通过回收系统进行回收利用,以提高装置的经济效益。

烷化反应的速率受到温度、压力和催化剂的影响。

在适当的反应条件下,甲醇与异丁烯可以高效地发生烷化反应,生成MTBE。

反应温度的选择要考虑到催化剂的活性和反应速率的控制,一般控制在140-180℃之间。

较高的反应温度有利于催化剂活性,但也可能导致副反应的发生。

反应压力的选择要考虑到MTBE和甲醇的汽相分压差,一般控制在0.5-3MPa之间。

此外,MTBE的分离和回收也是MTBE装置生产的关键环节。

通过采用闪蒸、精馏和萃取等工艺,可以实现对MTBE的高效分离和提纯,并回收副产物甲醇和异丁烯,最大限度地提高装置的经济效益。

总之,MTBE装置的生产原理及工艺流程包括前处理、反应、分离和回收等步骤。

通过合理选择反应条件和适当的分离工艺,可以高效地生产出优质的MTBE产品。

![MTBE生产原理及工艺流程[整理版]](https://uimg.taocdn.com/ca8a0446ac02de80d4d8d15abe23482fb4da0286.webp)

MTBE装置简介一、MTBE基本情况介绍1、MTBE基本情况MTBE是甲基叔丁基醚的商品名,是异丁烯和甲醇在强酸性催化剂作用下反应的产物,它的主要用途是替代四乙基铅作为提高汽油辛烷值的添加剂,纯MTBE的辛烷值为109。

此外MTBE热裂解可以生产高纯度异丁烯,高纯度异丁烯是生产丁基橡胶的原料,它也是其它需要引入叔丁基反应的单体。

2、MTBE装置的作用MTBE装置生产两种产品,一种是MTBE,另一种是粗丁烯。

MTBE 合成反应的直接结果是获得MTBE,间接结果是将正丁烯和异丁烯分离开来,由于正丁烯和异丁烯的相对挥发度接近1,因此用常规的精馏方法难于分离,因此采用合成MTBE的化学方法进行分离,是目前普遍采用的分离方法。

3、MTBE合成技术第一套MTBE装置于1973年在意大利建成,我国自行开发的第一套装置于1983年在齐鲁橡胶厂建成,大庆MTBE装置采用的是齐鲁研究院开发的固定床二段深度转化工艺,装置主要由三台反应器和六台塔组成,由反应、MTBE分离、甲醇回收和粗丁烯提浓等几部分组成。

4、MTBE装置简介甲基叔丁基醚(MTBE)装置以抽余C4和甲醇为原料,原设计第二生产方案年处理抽余C4 32500吨,生产MTBE 19864吨,粗丁烯9616吨,副产剩余C4 10224吨。

MTBE装置由齐鲁石化公司设计院提供基础设计,大庆石化总厂设计院完成初步设计和施工图设计。

1988年5月投产,投资37495162元,装置占地面积15600m2。

2001年10月装置进行了扩能改造,年处理抽余C4处理能力提高到52000吨,生产MTBE 29963吨,粗丁烯29384吨。

同时装置由原来的DDZⅢ型仪表控制改为DCS控制。

2001年10月配合塑料厂丁烯精制项目改造,MTBE装置又增设了F103和H218两台设备。

二、工艺流程简述来自丁二烯抽提装置的混合C4原料进入原料罐R301/1.2,来自储运公司的CH3OH原料进入甲醇原料罐R101。

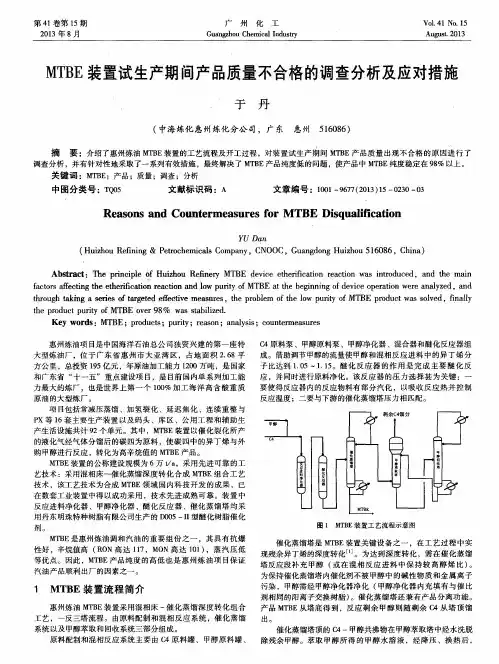

2.5万吨/年甲基叔丁基醚装置的运行分析东明石化集团于2005年7月建成投产的2.5万吨/年MTBE装置,由中国石油华东设计院设计,采用膨胀床-共沸蒸馏组合新工艺,属于典型的一反四塔流程。

1. 工艺技术简介采用膨胀床反应技术合成MTBE的工艺流程为:混合碳四物料中异丁烯与甲醇以一定比例混合,预热到一定温度后从反应器底部进入反应器,在催化剂作用下进行反应。

为了控制反应温度,反应后的部分物料经冷却后循环至反应器底部;MTBE产品在共沸蒸馏塔中分离,未反应的甲醇经水萃取后,到甲醇回收塔回收。

该技术的特点是反应器结构简单,催化剂膨胀扰动,有利于反应过程中的传质和传热,从而减少副反应;但是催化剂使用效率低,反应热不能利用;异丁烯转化率为90%~95% 。

本装置设计异丁烯转化率为90% 。

本装置所用催化碳四原料和甲醇,经过强酸性离子交换树脂催化作用合成MTBE,具有如下工艺特点:(1) 为防止混合C4原料中碱性物质和金属阳离子使催化剂中毒,在C4馏分进入反应器前需除去部分水溶性碱及金属阳离子,使其含量在2ppm以下。

(2) 膨胀床反应器C4馏分中的异丁烯和甲醇在一定的温度和压力下醚化生成MTBE。

主反应是液相中的可逆放热反应,在主反应条件下还可生成少量叔丁醇,异丁烯的低聚物,两者也有较高的辛烷值,可以随同MTBE一起调入汽油.本装置以气分装置的催化碳四馏分和外购甲醇为原料生产MTBE,设计规模是在碳四原料中异丁烯含量为17-20% (Wt%)基准条件下,设计正常负荷时年加工原料碳四9.032万吨,年消耗工业甲醇8540吨,年产MTBE 23890吨。

2. 原料与质量过程控制2005年8月12日-16日期间,MTBE装置《生产质量分析指标》和《操作记录》显示,该装置开工后,工业甲醇性质稳定;原料混合碳四中异丁烯含量13-15%,碳三含量1-9%,C5含量5-15%,并时高时低(均为质量分数),波动频繁;MTBE产品中叔丁醇、二甲醚、MSBE、TAME等副产物较多,MTBE纯度偏低(一般 65-85%)。

MTBE装置节能降耗浅析国家对环保问题不断重视,使得MTBE 节能降耗迫在眉睫,只有从多方面采取改进措施,才能够实现节能降耗目标。

标签:MTBE;异丁烯;蒸汽;节能降耗MTBE为甲基叔丁基醚的英文缩写,是一种高辛烷值汽油添加剂,化学含氧量较甲醇低得多,利于暖车和节约燃料,蒸发潜热低,对冷启动有利,常用于无铅汽油和低铅油的调合。

也可以重新裂解为异丁烯,作为橡胶及其它化工产品的原料,化工产业在发展中,经常会使用到MTBE 化学试剂与MTBE 装置,提升生产效率,增加经济收入。

但此装置在使用中,存在诸多问题,例如甲醇回收系统出现腐蚀现象、MTBE 装置蒸汽用量等,并且对环境造成破坏,国家对环保问题不断重视,使得MTBE 节能降耗迫在眉睫。

只有从多方面采取改进措施,才能够实现节能降耗目标。

1 MTBE装置简介玉门油田分公司炼油化工总厂MTBE装置,于2005年4月动工兴建,2006年7月建成,设计规模为2.5万吨/年,投资4200多万元,占地面积为810m2。

本装置以气分装置的碳四和外购甲醇为原料,其产品MTBE是高辛烷值汽油的重要添加剂。

装置的生产工艺采用齐鲁石油化工研究院开发的催化精馏专利技术,初步设计由齐鲁石油化工设计院编制,施工图设计由齐鲁石化设计院负责。

MTBE脱硫系统,于2014年8月动工兴建,2014年12月建成投产,采用MTBE 萃取蒸馏降总硫技术,对MTBE实施萃取再蒸馏,低硫的MTBE从塔顶蒸出,高硫馏分在塔底循环,高度富集了含硫化合物的副产物部分从塔底抽出,作为加氢系统的原料。

目前装置分为三个操作单元:醚化反应及催化精馏单元、甲醇回收单元和MTBE脱硫单元,完成醚化反应、精馏、碳四水洗、甲醇回收和MTBE 脱硫五个工序。

2 目前装置存在的技能降耗方面的问题2.1C4原料中的异丁烯含量不能准确测量的问题从气分装置来的原料C4与甲醇经过混合并控制醇烯比(摩尔比)在1.05~1.1之间,进入到催化剂床层后,在0.9±0.05MPa的压力下发生醚化反应生成MTBE。

MTBE 装置简介一、MTBE 基本情况介绍1、MTBE 基本情况MTBE 是甲基叔丁基醚的商品名,是异丁烯和甲醇在强酸性催化剂作用下反应的产物,它的主要用途是替代四乙基铅作为提高汽油辛烷值的添加剂,纯MTBE 的辛烷值为109。

此外MTBE 热裂解可以生产高纯度异丁烯,高纯度异丁烯是生产丁基橡胶的原料,它也是其它需要引入叔丁基反应的单体。

2、MTBE 装置的作用MTBE 装置生产两种产品,一种是MTBE ,另一种是粗丁烯。

MTBE 合成反应的直接结果是获得MTBE ,间接结果是将正丁烯和异丁烯分离开来,由于正丁烯和异丁烯的相对挥发度接近1,因此用常规的精馏方法难于分离,因此采用合成MTBE 的化学方法进行分离,是目前普遍采用的分离方法。

3、MTBE 合成技术第一套MTBE 装置于1973 年在意大利建成,我国自行开发的第一套装置于1983 年在齐鲁橡胶厂建成,大庆MTBE 装置采用的是齐鲁研究院开发的固定床二段深度转化工艺,装置主要由三台反应器和六台塔组成,由反应、MTBE 分离、甲醇回收和粗丁烯提浓等几部分组成。

4、MTBE 装置简介甲基叔丁基醚(MTBE )装置以抽余C4和甲醇为原料,原设计第二生产方案年处理抽余C4 32500 吨,生产MTBE 19864 吨,粗丁烯9616吨,副产剩余C4 10224吨。

MTBE 装置由齐鲁石化公司设计院提供基础设计,大庆石化总厂设计院完成初步设计和施工图设计。

1988年5 月投产,投资37495162元,装置占地面积15600m2。

2001年10月装置进行了扩能改造,年处理抽余C4 处理能力提高到52000 吨,生产MTBE 29963 吨,粗丁烯29384 吨。

同时装置由原来的DDZ皿型仪表控制改为DCS控制。

2001年10月配合塑料厂丁烯精制项目改造,MTBE装置又增设了F103和H218两台设备。

二、工艺流程简述来自丁二烯抽提装置的混合C4原料进入原料罐R301/1.2,来自储运公司的CH3OH原料进入甲醇原料罐R101。

1 万 t/a MTBE 装置第一章装置概况一、装置简介MTBE装置是由济南石油化工设计院设计,生产的甲基叔丁基醚是一种良好的高辛烷值汽油组分,其马达法辛烷值为101,研究法辛烷值为117。

在汽油组分中有良好的调合效应,稳定性好,而且可与烃燃料以任何比例互溶。

MTBE 装置于2005年3月开始动工,2005年11月首次投料试车成功。

本装置以气分装置的混合碳四馏分并加以外购碳四和甲醇为原料生产MTBE,设计生产能力1万吨/年,年开工时数为8000小时连续生产。

本装置设计包括∶醚化反应、共沸蒸馏、甲醇萃取、甲醇回收。

本装置设备有∶醚化反应器一台,共沸蒸馏塔一个,甲醇萃取塔一个,甲醇回收塔一个,换热器十台,机泵十三台,以及相应的工艺管道、仪表、电气及公用工程。

该装置采用固定床醚化反应工艺,即碳四原料中的异丁烯与甲醇在强酸性阳离子交换树脂的作用下发生反应,生产甲基叔丁基醚。

产品分离采用后水洗工艺。

其特点是,反应馏出物先经脱碳四进行MTBE与混合碳四一甲醇共沸物蒸馏分离,再经甲醇萃取塔用水抽提混合碳四一甲醇共沸物中的甲醇,使甲醇与未反应碳四得以分离。

最后,甲醇与水进入甲醇回收塔进行蒸馏分离。

塔顶出来的甲醇进甲醇中间罐循环利用,塔底含微量甲醇的工业水冷却后向甲醇萃取塔循环利用。

第二章工艺原理及流程一、工艺流程图(见附表)二、工艺流程说明1、醚化反应单元甲醇中间罐V-302中的甲醇经甲醇进料泵P-302/1.2与碳四原料罐的碳四经泵P301/1.2进入静态混合器混合均匀,自顶部进入醚化反应器,R-301反应器中装有强酸性阳离子交换树脂催化剂,在适宜温度下,混合碳四原料中的异丁烯与甲醇反应生成MTBE。

CH3反应式∶CH3C=CH2+CH3OH CH3 C O CH3CH3CH3该反应为可逆的放热反应,处于液相状态。

通过控制反应的压力(同时也控制了反应温度),使反应器内物料部分汽化,以带走反应热。

MTBE合成的主要的副反应有∶㈠异丁烯与原料中的水反应生成叔丁醇(TBA)。

MTBE装置节能降耗解析摘要近年来,随着中国经济的不断发展,我们的化工事业也更上一层楼。

作为一种常用的化学试剂和反应溶剂,在工业中的应用十分的广泛。

但是作为一种具有毒性的,对环境有一定污染的化学品,它的使用我们应该及其注意。

关于⁃装置的节能降耗也迫在眉睫。

本文就主要分析了的发展历程,主要用途,以及节能降耗的主要措施。

关键词装置;节能降耗是甲基叔丁基醚的英文简称,微溶于水,储存方便。

它的使用在世界范围内已经十分广泛了,被应用于各个方面。

随着各国对环保问题的重视日益加重,相继出台了对于含铅汽油使用限制的法律法规,这就为的迅速发展奠定了坚实的市场基础。

1的发展历程自从各项关于含铅化学品使用限制的法规相继出台以后,就作为四乙基铅的替代品使用,从而大大提高了市场占有率,促进了其快速发展。

真正开始被人们所关注是在20世纪70年代,作为提高汽油性能的调和剂而被人们所认识。

1973年,意大利开发出了世界上第一套装置,投产后,每年可达到十万吨的产量,引起了各界的广泛关注,产量更是快速增长。

而一直到1979年,我国才开始研究合成工业。

相关研究一直持续到1983年,我国终于拥有了自己的化工型装置,建成后的增长速度也很快,产业规模迅速扩大。

逐渐的,有了上海燕山、吉化、浙江信汇、抚顺等装置的相继投产。

第一套采用催化蒸馏新工艺的年产四万吨的工业装置建成投产,标志着我国生产工艺水平进入到80年代先进水平。

2的主要应用21汽油添加剂因为能够与汽油完美的融合,具有很好的防爆性和稳定性,加之它与其他化学物相比不易氧化,因此经常被作为汽油添加剂来使用。

添加了的汽油不仅仅拥有更强大的防爆性能和稳定性能,在一定程度上,他也是可以改变汽车的性能的,减少污染。

简单分析来说,就是将与汽油融合后,能够增加汽油中的氧气含量,就可以降低尾气中的一氧化碳含量,能够降低汽车的尾气排放的污染量。

22化工用途还可用于生产丁基橡胶、等其他类型的化工品。

最主要的方面就是利用裂解高纯度的异丁烯并应用于精细化学品上面。