液压传动液压系统常用回路

- 格式:pptx

- 大小:2.28 MB

- 文档页数:70

液压传动系统基本回路液压传动系统是一种通过液体介质传递能量的系统,广泛应用于工程机械、航空航天、冶金、石化等领域。

其基本回路是实现液体在不同部件之间传递能量和控制的重要组成部分。

本文将介绍液压传动系统基本回路的组成和工作原理。

一、液压传动系统基本回路组成液压传动系统基本回路由液压泵、油箱、液压马达、液压阀等组成。

液压泵通过压力油将液体送入液压马达,驱动其旋转或直线运动,从而输出功。

液压阀则用于调节和控制液体流量、压力等参数。

二、液压传动系统基本回路工作原理液压传动系统的工作原理可以用下面的流程进行描述:1. 液压泵抽油:当液压泵启动时,它的齿轮、齿条等运动部件开始运转,使泵腔内形成破真空状态,油液从油箱被抽入泵腔。

2. 油液送入液压马达:随着泵腔内部的容积增大,压力油被抽进泵腔,然后在泵的工作行程中被迫出来,进入液压马达的油缸或油腔。

3. 液压马达工作:当压力油进入液压马达的油腔后,液压马达开始工作。

如果液压马达是液压马达,油液的压力和流量将驱动液压马达转动或直线运动。

4. 油液返回油箱:液压泵将通过压力油送入液压马达的油液压力升高,流动速度增加,从而形成驱动力,使马达得以运转。

马达工作时,压力油将被排出液压马达,并返回油箱。

在液压传动系统的工作中,液压阀发挥着重要的作用。

液压阀可以根据需要控制和调节液体流量、压力,以满足系统的工作要求。

同时,液压阀还可以实现流量方向的控制,将压力油导向不同的液压执行元件,从而实现系统的运动控制。

三、液压传动系统基本回路的应用液压传动系统基本回路的应用广泛。

在工程机械领域,液压传动系统被用于操纵各类工程机械的液压动力系统,包括挖掘机、铲车、起重机等。

在航空航天领域,液压传动系统被应用于飞机、导弹等飞行器的液压传动系统,实现操纵用、起落架、襟翼等功能。

在冶金、石化领域,液压传动系统被应用于高温高压环境下的各种液压机械和液压设备。

液压传动系统基本回路的优点在于具有稳定、平稳、可控性好、传动效率高等特点。

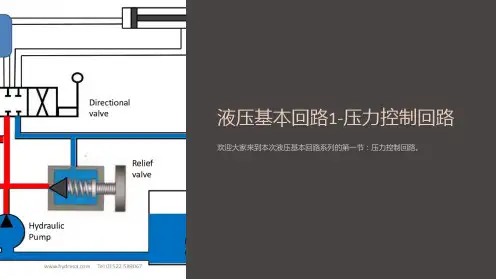

第7章液压基本回路•液压基本回路是为了实现特定的功能把有关的液压元件组合起来的典型油路结构;•液压基本回路是组成液压系统的基础。

液压基本回路包括:*压力控制回路*速度控制回路*方向控制回路*多执行元件回路7.1 压力控制回路功能:控制液压系统整体或局部的压力,主要包括:▪调压回路▪减压回路▪增压回路▪卸荷回路▪平衡回路▪保压回路1、调压回路•功能:调定和限制液压系统的压力恒定或不超过某个数值。

•一般用溢流阀来实现这一功能。

•调压回路的分类:•单级调压回路•多级调压回路•无级调压回路先导式溢流阀电液比例溢流阀2、减压回路•功能:使液压系统中某一部分油路的压力低于主油路的压力设定值。

•一般用减压阀来实现这一功能。

•减压回路的分类:•单级减压回路•多级减压回路•无级减压回路3、增压回路•功能:提高系统中局部油路中的压力,使局部压力远高于系统油源的压力。

•单作用增压回路:只能间歇增压。

4、卸荷回路•功能:在执行元件短时间不工作时,不需要频繁启、停原动机,而是使泵源在很小的输出功率下运转。

•卸荷的实质:使液压泵的输出流量或者压力接近于零,分别称为流量卸荷与压力卸荷。

•卸荷方式:•用换向阀中位机能的卸荷回路(压力卸荷)•用先导型溢流阀的卸荷回路(压力卸荷)•限压式变量泵的卸荷回路(流量卸荷)•采用蓄能器的保压卸荷回路换向阀M、H、K型中位机能均可实现压力卸荷限压式变量泵可实现保压卸荷用先导型溢流阀实现的压力卸荷卸荷时采用蓄能器补充泄漏保持液压缸大腔的压力限压式变量泵工作原理及特性曲线5、平衡回路•功能:使承受重力作用的执行元件的回油路保持一定背压,以防止运动部件在悬空停止期间因自重而自行下落,或因自重而超速失控。

采用单向顺序阀不可长时间定位采用液控单向阀定位可靠单向节流阀用于平稳下行6、保压回路•功能:使系统在执行元件不动或仅有微小位移的工况下保持稳定的压力。

•保压性能有两个指标:保压时间和压力稳定性。

电接触式压力表4监视预设压力的上下限值,控制换向阀2动作,液控单向阀3实现保压蓄能器保压卸荷回路7.2 速度控制回路控制与调节液压执行元件的速度。

1、液压系统回路设计1.1、 主干回路设计对于任何液压传动系统来说, 调速回路都是它的核心部分。

这种回路可以通过事先的调整或在工作过程中通过自动调整来改变元件的运行速度, 但它的主要功能却是在传递动力(功率)。

根据伯努力方程: 2d v p q C x ρ∆= (1-1)式中 q ——主滑阀流量d C ——阀流量系数v x ——阀芯流通面积p ∆——阀进出口压差ρ——流体密度其中 和 为常数, 只有 和 为变量。

液压缸活塞杆的速度:q v A= (1-2) 式中A 为活塞杆无杆腔或有杆腔的有效面积一般情况下, 两调平液压缸是完全一样的, 即可确定 和 所以要保证两缸同步, 只需使 , 由式(1-2)可知, 只要主滑阀流量一定, 则活塞杆的速度就能稳定。

又由式(1-1)分析可知, 如果 为一定值, 则主滑阀流量 与阀芯流通面积成正比即: ,所以要保证两缸同步, 则只需满足以下条件:, 且此处主滑阀选择三位四通的电液比例方向流量控制阀,如图1-1所示。

图1-1 三位四通的电液比例方向流量控制阀它是一种按输入的电信号连续地、按比例地对油液的流量或方向进行远距离控制的阀。

比例阀一般都具有压力补偿性能, 所以它输出的流量可以不受负载变化的影响。

与手动调节的普通液压阀相比, 它能提高系统的控制水平。

它和电液伺服阀的区别见表1-1。

表1-1 比例阀和电液伺服阀的比较项目 比例阀 伺服阀低, 所以它被广泛应用于要求对液压参数进行连续远距离控制或程序控制, 但对控制精度和动态特性要求不太高的液压系统中。

又因为在整个举身或收回过程中, 单缸负载变化范围变化比较大(0~50T), 而且举身和收回时是匀速运动, 所以调平缸的功率为, 为变功率调平, 为达到节能效果, 选择变量泵。

综上所可得, 主干调速回路选用容积节流调速回路。

容积节流调速回路没有溢流损失, 效率高, 速度稳定性也比单纯容积调速回路好。

为保证值一定, 可采用负荷传感液压控制, 其控制原理图如图1-2所示。

液压基本回路液压基本回路是用于实现液体压力、流量及方向等控制的典型回路。

它由有关液压元件组成。

现代液压传动系统虽然越来越复杂,但仍然是由一些基本回路组成的。

因此,掌握基本回路的构成,特点及作用原理,是设计液压传动系统的基础。

液压基本回路分为:压力控制回路、速度控制回路、方向控制回路及其他回路。

压力控制回路有:调压回路、减压回路、增压回路、保压回路、卸荷回路、平衡回路。

速度控制回路有:调速回路、增速回路、减速回路、同步回路。

方向控制回路有用各种阀控制液流流向的回路。

其他回路有:顺序动作回、缓冲回路、锁紧回路等。

调压回路:液压系统中压力必须与载荷相适应,才能既满足工作要求又减少动力损耗。

这就要通过调压回路实现。

调压回路是指控制整个液压系统或系统局部的油液压力,使之保持恒定或限制其最高值。

减压回路:减压回路的作用在于使系统中部分油路得到比油源供油压力低的稳定压力。

增压回路:增压回路用来提高系统中局部油路中的压力。

它能使局部压力远高于油源的工作压力。

采用增压回路比选用高压大流量液压泵要经济得多。

保压回路:有些机械要求在工作循环的某一阶段内保持规定的压力,为此,需要采用保压回路。

保压回路应满足保压时间、压力稳定、工作可靠性及经济性等多方面的要求。

卸荷回路:当执行元件工作间隙(或停止工作)时,不需要液压能,应自动将泵源排油直通油箱,组成卸荷回路,使液压泵处于无载荷运转状态,以便达到减少动力消耗和降低系统发热的目的。

平衡回路:在下降机构中,为了防止下降工况超速下降,并能使之在任何位置上锁紧的回路称为平衡回路。

调速回路:根据液压系统的工作压力、流量、功率的大小及系统对温升、工作平稳性等要求,选择调速回路。

调速回路主要通过节流调速、容积调速及两者兼有的联合调速方法实现。

增速回路:增速回路是指在不增加液压泵流量的前提下,使执行元件运行速度增加的回路。

通常采用差动缸、增速缸、自动冲液、蓄能器等方法实现。

减速回路:减速回路是使执行元件由泵供给全流量的速度平缓地降低,以达到实际运行速度要求的回路。