印刷涂布上光工艺的问题所在

- 格式:doc

- 大小:11.50 KB

- 文档页数:2

上光加工过程的常见故障分析及处理在上光加工过程中,会出现各种故障。

这些故障主要反映出膜层质量不良,有时是操作不便。

相同,但总可以从印刷品纸张、油墨和上光涂料的不同适性、上光加工不善以及设备状况等方面或它们的相互影响等来查找原因。

只要认真观察、仔细分析,就能得出正确的结论,并有针对性地采取有效措施予以处理。

上光中常见的故障有:一、膜面出现条痕或起皱其原因可能中:上光涂料的粘度值高,涂料来不及流平,易出现条痕。

可根据印刷品的不同适性,选用流平性、润湿性好的上光涂料;或加入适量稀释剂,降低涂料的粘度值。

如为涂布量过大,可以通过调整使涂布量降低;有时是上光涂料对印刷品表面墨层润湿性不好,影响干燥成膜的平滑性,或涂料的流平性差,工艺条件与涂料适性不匹配,可能用其它种类的上光涂料或改变工艺条件,使其与涂料性能相匹配。

二、印刷品互相粘连原因是:上光涂料中溶剂的挥发性好,涂料的干燥性能不良,可考虑改用挥发速率高的溶剂或更换上光涂料种类;也可能是涂布膜层太厚,涂层内部的溶剂未完全挥发,残留量高,减薄膜层厚度;或者是上光涂布或压光中工作温度低,干燥时间短而使涂层干燥不良,可提高上光涂布和压光中的工作温度,降低机速,使涂层彻底干燥。

三、成膜膜层光泽度差如果是上涂涂料的质量问题,则应考虑按工艺及经济要求改用质量较好的上光涂料;若是涂层太薄,涂布量不足或涂料浓度小,在粗糙度高、吸收性强的印刷品表面不易填平补齐,则应加大涂布量,提高涂料浓度,或在加工前先上一层上光底胶,再进行上光涂布;也可能是上光涂布干燥和压光时的温度偏低压光压力小,则操作中应调整工艺参数,提高温度,加大压力;还要估计到是设备本身原因,如为压光钢带磨损,光泽平滑度下降,这就要修理改善压光钢带表面状况。

四、压光后印刷品空白部分呈浅色部分,而浅色部位变色原因可能是:上光涂料溶剂对油墨层有一定溶解作用,这要更换涂料种类或改变溶剂成分;若是油墨干燥不良,墨层耐溶剂性能不好,就要改善油墨干燥情况,等油墨干燥后再上光涂布,减少上光少料中对油墨有溶解作用的溶剂用量;涂料层干燥不彻底,膜层内溶剂残留量高,则要提高上光涂布时的干燥温度或或降低机速,延长干燥时间,降低涂层内部溶剂残留量。

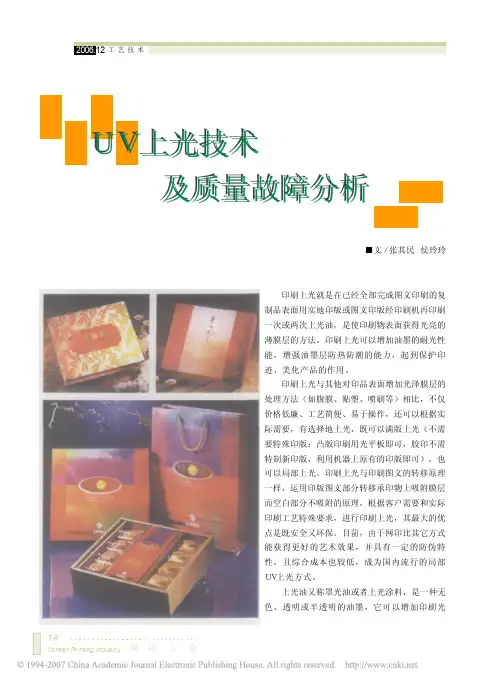

Related51网印工业Screen Printing Industry2020.05相关行业印刷品是通过表面图文印迹来显示其价值的,上光是在印刷品表面涂布一层无色的透明涂料,经流平、干燥后在印刷品表面形成薄且均匀的透明光亮层的加工技术。

上光不仅可以增强印刷品表面的光亮度,保护印刷图文,而且不会影响到其回收再利用。

本文将分析影响上光质量的几个重要因素。

上光是在印刷品表面涂上(或喷、印)一层无色透明涂料,干后起保护及增加印刷品光泽的作用。

在印刷品表面涂(或喷、印)上一层无色透明的涂料,经流平、干燥、压光、固化后,在印刷品表面形成一种薄而匀的透明光亮层,起到增强载体表面平滑度、保护印刷图文的精饰加工功能的工艺,被称为上光工艺。

印刷品的上光加工工艺可以分为涂料上光、UV 上光、珠光颜料上光等几种。

上光适性印刷品的上光适性主要体现在承印纸张以及印刷油墨对上光的影响。

其主要的影响因素是纸张、油墨和印刷品晶化。

纸张性能印刷品上光质量的好坏取决于纸张是否具备良好的上光适性。

其中,平滑度与吸收性能又是影响纸张上光适性主要因素。

纸张平滑度所谓平滑度,就是纸张表面的平整光滑均匀程度。

当纸张平滑度较高时,上光涂料能与纸面良好的接触,并流平于纸面,干燥之后能形成较高平滑度膜面,具有良好的上光效果;当纸张平滑度较低时,因纸张表面粗糙、平整度差,纸面将上光涂料吸收殆尽,因而导致上光效果不佳,针对这一不足,应先涂布一层底胶于印刷品表面再上光。

纸张吸收性能所谓吸收性能,顾名思义,就是纸张吸收油墨连接料与溶剂的性能。

纸张纤维的毛细管吸收性能与空隙率决定了纸张表面是否具有较强的吸收性能。

当纸张具有较强吸收性能时,上光涂料的黏度就会增加,从而降低流平性;反之,当纸张的吸收性能较弱时,那么上光涂料黏度则不会因干燥而增大。

这就使得涂料的凝固、渗透和结膜等性能下关于印刷品上光质量这几个因素要注意Related52网印工业Screen Printing Industry2020.05相关行业印刷品晶化导致印刷品晶化的原因主要是印刷品搁置时间过长,或是在底色墨中加放了过量涂料,从而使纸张表面出现墨膜晶化的现象,进而导致涂料与墨层的附着性能降低,最终出现“麻点”和“花脸”等质量问题。

上光工艺就是在印刷品表面涂布上一层无包透明的涂料、经流平、干燥、压光后、在印刷品的表面形成薄而均匀的透明光亮层的技术和方法。

上光工艺过程及分类印刷品的上光工艺过程一般包括上光涂料的涂布和压光两项操作。

上光涂料的涂布,即采用一定的方式,在印刷品的表面均匀地涂布上一层上光涂料的过程。

常用涂布方式有喷刷涂布、印刷涂布和上光涂布机涂布三种。

喷刷涂布为手工操作,其工作速度慢、涂布质量较差,但操作方便、灵活性强,适于批量小、表面粗糙不平的印刷品的涂布。

印刷涂布通常是利用印刷设备、经改造后用作上光涂料的涂布。

这种方式较之手工喷刷涂布的质量好、生产效率也高,能利用已有印刷设备,一机两用,简便易行,适合一般中、小型印刷厂上光涂布加工。

但一般应使用溶剂型上光涂料,操作中应注意保证涂料粘度值的相对稳定,需控制一定的涂布量。

专用上光涂布机涂布,可实现涂布量的准确控制。

涂布质量稳定可靠,适合于各种档次印刷品的上光涂布加工,是目前应用最普遍的涂布方法。

上光涂布的质量要求是:在涂布表面上涂层要均匀、涂布量适宜、流平性好,并与印刷品表面有一定的粘着力。

在印刷品表面上涂布上光涂料之后,通常尚需经过压光机的压光。

压光机压光能够改变干燥后的上光涂层的表面状态,使其形成理想的镜面。

上光工艺可按不同方式综合分类:按上光方式可分为脱机上光工艺和联机上光工艺;按上光涂料可分为氧化聚合型涂料上光、溶剂挥发型涂料上光、光固化型涂料上光和热固化型涂料上光;按产品可分为全帽上光、局部上光、消光和艺术上光;按印刷品输入方式可分为手工输纸和自动输纸等。

上光涂料目前发展起来的各类上光涂料都有其自身的工艺优势;氧化聚合型上光涂料主要靠空气中的氧发生聚合反应而干燥成膜,对干燥源的要求不高,设备投资少;溶剂挥发型上光涂料依靠涂料中溶剂挥发干燥成膜,在涂布、干燥、成膜过程中具有较好的流平性,其加工性能和适用范围宽,适用于各种档次、大批量印刷品的上光加工;热固化型上光涂料依靠成膜树脂中高分子结构所含有的活性官能基团和涂料中的催化剂,遇热发生交联反应干燥成膜,固化快,生产效率高,适用于自动化上光加工;光固化型上光涂料是通过吸收辐射光能量后,涂料分子内部结构发生聚合反应而干燥成膜,其上光涂层的光泽度高,膜层的耐磨性、耐折性、耐热性能都比较好,适用于高档次印刷品的上光加工。

影响上光质量及其应注意的几个问题谈谈影响上光质量及其应注意的几个问题影响上光质量的主要问题有纸张性能、纸张类型、粘度、涂布量、干燥条件等。

.1纸张性能纸张对上光质量的影响,主要表现在纸张平滑度对上光质量的影响。

高平滑度的纸张,经上光后效果显著,而平滑度低的纸张或纸板,上光后的效果就较差,因为上光油被粗糙表面的纸张或纸板几乎全部吸收了。

为了解决这个问题,可在上光前先上一次底油,或者上两次光。

.2纸张类型厚纸尺寸稳定性好,薄纸尺寸稳定性差。

尺寸稳定性是印刷品质量很关键的指标之一,与印刷中水的用量、纸张的含水量、干燥时间和方式、粘度的控制有很密切的关系。

如果印刷产品在90g/m2以下的纸张时,请慎重使用水性上光油。

.3上光油粘度和固含量在涂布过程中,必须合理控制上光油的粘度和固含量。

因此,稀释只能在一定的粘度和固含量范围内进行。

水性上光油的稀释剂一般采用乙醇和水,比例为1∶1的混合液,稀释量为10%~30%,不可过大,应严格控制。

.4涂布量水性上光油的涂布量应控制在4~6g/m2。

因为在涂布光油中,乙醇的挥发速度是很快的,故粘度的控制至关重要。

乙醇的含量也要及时增加,保证产品的稳定。

.5干燥条件溶剂型的上光油几乎都是挥发干燥,而水性上光油的;渗透干燥具有极大的利用价值。

但在多色印刷中,如果最后一色是涂布上光油,那么干燥时间将会变慢,原因是纸张内部已经吸收了较多的油墨和湿润水。

必须采用红外线干燥装置。

在干燥过程中上光油被加热,底层快速渗透干燥,同时上光油中的水分被高温加热蒸发,经排风管排走。

提高干燥速度的另一种方法是增加乙醇的含量,但要结合实际情况,上光油的粘度而定,不能随意调节。

水性上光常见故障和处理方法1、故障现象①光油得黏度小,涂层太薄。

②纸张粗糙,平滑度差,吸收性过强。

③网纹辊细,涂布辊供油量少。

④乙醇等非反应型溶剂稀释过度。

⑤印刷品表面油墨不干。

⑥油墨排斥光油,造成发花和不匀。

⑦UV上光油质量差,光亮度不好。

⑧温度低,湿度高。

⑨光源老化,光油固化不彻底。

⑩UV光油中混入杂质,不干净。

2、排除方法①适当提高UV光油得黏度,增加涂布量,在不影响涂布流平均匀光滑得情况喜爱,尽可能稍涂厚一些。

②纸质太粗,应涂布一层水性底胶或溶剂型底胶。

③UV上光前油墨需充分干燥。

④如因油墨原因,造成光油排斥、发花或影响光油与油墨得附着力,应先上一层底胶。

⑤必须使UV光油充分光固化,如发现光源老化应及时更换灯管。

⑥应尽量减少非反应型稀释剂(例如乙醇、乙酸乙酯、甲苯等)的加入,以免影响UV光油的彻底固化。

⑦选用流平性好、光泽度高的UV光油。

二、表面发黏,残留气味大1、故障原因①紫外光强度不够,灯管老化,未能充分固化干燥。

②非反应型稀释剂(乙醇等)加入过度,影响UV光油的彻底固化,特别在温度低、湿度大的情况下,这种影响则更为严重。

③上光油涂布过厚或严重不均匀。

④上光机速过快,UV光油的固化干燥速度不适应。

⑤UV光油中的活性稀释剂质量差,气味大,光引发剂不合适,造成残留气味大。

⑥光油存放时间过长,造成容器内气体聚集。

⑦印刷油墨不干,影响UV光油彻底固化。

2、排除方法①确保UV光油的充分彻底固化,是避免表面发黏,减少光油残留气味的最有效途径。

②高压汞灯的输出功率应不小于120W/cm。

③要及时更换灯管。

紫外灯管一般使用寿命为1000h左右,频繁启动会大大缩短使用寿命,紫外光固化取决于高压汞灯发射的有效紫外波长,老化即意味着有效紫外波长的减退,所以不能灯灯管不亮或环了才更换。

④要尽量减少非反应型稀释剂的使用,适当提高光固化过程的温度,有助于非反应稀释剂的挥发,减少对光固化的干扰。

⑤选择固化干燥速度快、气味小的UV光油品种。

印刷上光工艺特点及要求印刷上光是指在印刷品表面涂布一层光油或者施加一层环氧树脂,使得印刷品表面呈现出光亮、柔滑、均匀的效果。

印刷上光广泛应用于各类印刷品中,如书籍封面、杂志、画册、宣传单页等。

下面将介绍印刷上光的特点及其要求。

1.亮度和光泽:印刷上光可以提高印刷品的亮度和光泽度,使其更加鲜亮、生动。

光泽可以分为高光泽和低光泽两种,根据印刷品的具体需求来选择。

2.平整度和平滑度:印刷上光可以使印刷品表面更加平整、平滑,消除纸张的毛糙感。

平整度和平滑度是印刷上光的重要特点,能够提升印刷品的整体质感。

3.耐磨性和耐热性:印刷上光可以增加印刷品的耐磨性和耐热性,使其能够更好地经受长时间的使用和高温环境。

特别是对于需要经常翻动的书籍封面等印刷品,印刷上光可以有效延长其使用寿命。

4.透明度和饱满度:印刷上光可以提高印刷品的透明度和饱满度,使得图案、文字更加清晰饱满。

透明度是指印刷品表面光油的透明程度,饱满度是指印刷品表面光油的厚度。

5.防水性和防污性:印刷上光可以增加印刷品的防水性和防污性,使其更加抗污渍和易清洁。

特别是对于一些宣传单页、桌面展示印刷品等,印刷上光可以防止外界水和污物对印刷品的侵蚀。

印刷上光的要求也比较严格:1.光亮和均匀:要求印刷上光后的印刷品表面光滑、均匀,没有波纹、条痕、气泡等瑕疵。

2.粘附力强:上光层要能够牢固地附着在印刷品表面,不易脱落、剥离。

3.耐磨性和耐热性好:要求印刷上光后的印刷品具有较好的耐磨性和耐热性,能够经受长时间的使用和高温环境。

4.光油的稳定性好:要求用于印刷上光的光油具有较好的稳定性,不易氧化和变质。

5.环保性:要求印刷上光使用的光油或环氧树脂对环境无害,符合相关的环境保护要求。

为了满足上述要求,印刷上光工艺通常需要经过以下几个步骤:1.印刷后处理:首先进行印刷品的后处理,在纸张表面清除灰尘和污物等杂质。

2.上光涂布:将光油均匀地涂布在印刷品表面,通常采用专用的上光涂布机器进行涂布。

Related47网印工业Screen Printing Industry2021.07UV上光又称紫外线上光或固化上光,UV上光油主要成份由感光树脂,活性稀释剂,光引发剂及助剂组成,原理是在一定波长的紫外光照射下,体系内光引发剂游离基引发树脂中的不饱和双键迅速发生键锁聚合反应,使其交联结膜固化。

UV上光在近几年发展较快,在包装印刷品行业中所占的比例正逐步增加,包装品经过UV上光处理后,能提高其外观效果,明显提高耐折性和耐化学性,改善其使用性能,减少产品在运输、储存过程中的损失。

本文分享UV上光过程中常见的问题和解决方法,供大家参考。

上光方式按上光机与印刷机的关系分类可分为脱机上光和联机上光两种方式1.脱机上光。

脱机上光是采用专用的上光机对印刷品进行上光,即印刷、上光分别在各自的专用设备上进行。

这种上光方式比较灵活方便,上光设备投资小,较适合专业印后加工生产厂家使用。

但这种上光方式增加了印刷与上光工序之间的运输转移工作,生产效率低。

2.联机上光。

联机上光则直接将上光机组连接于印刷机组之后,即印刷、上光在同一机器上进行,速度快,生产效率高,加工成本低,减少了印刷品的搬运,克服了由喷粉所引起的各类质量故障,是今后的发展方向。

但联机上光对上光技术、上光油、干燥装置以及上光设备的要求很高。

按上光方法分类可分为辊涂上光和印刷上光两种1.辊涂上光。

辊涂上光是最普通的上光方式,由涂布辊将上光油在印刷品表面进行全幅面均匀涂布。

2.印刷上光。

印刷上光通过上光版将上光油涂布在印刷品上,因此可进行局部上光。

目前常采用的有凹版上光、柔性版上光、胶印方式上光及丝网上光。

按上光产品类型分类可分为全幅面上光、局部上光、消光上光以及艺术上光等1.全幅面上光。

全幅面上光的主要作用是对印刷品进行保护,并提高印刷品的表面光泽。

全幅面上光一般采用辊涂上光的方法进行。

2.局部上光。

局部上光一般是在印刷品上对需强调的图文部分进行上光,利用上光部分的高光泽画面与没有上光部分的低光泽画面相对比,产生奇妙的艺术效果。

UV上光工艺常见的五种问题及解决对策UV上光又称紫外线上光或固化上光,UV上光油主要成份由感光树脂,活性稀释剂,光引发剂及助剂组成,原理是在一定波长的紫外张照射下,体系内光引发剂游离基引发树脂中的不饱和双键,迅速发生键锁聚合反应,使其交联结膜固化。

其优点是:上光速度快,膜层光亮度高,干燥后膜面坚固、生产效率高,占用场地小,具有良好的机械及耐热、耐寒、耐水、耐磨损等性能,有良好的保护作用,上光后能使印品表面非常光亮、平滑,折光效果使图文产生强烈的立体感,色彩更加鲜艳,印品有高档感。

其缺点是:UV油自身聚合度高,表面分子极性差,且无毛细孔,因此UV膜层亲合能力差。

常见有以下问题:1.“麻点”原因:a、油墨发生了晶化。

b、表面张力值大,墨层润湿作用不好。

解决:a、在UV油中加入5%的乳酸,破坏昌化膜、除去油质或打毛处理。

b、降低表面张力值,加入表面活性剂或表面张力值较低的溶剂。

[next]2.条痕和起皱原因:UV油太稠,涂布量过大,主要出现在辊涂中。

解决:降低UV油的黏度值,加入适量的酒精溶剂稀释。

3.桔皮原因:a、UV油粘度高,流平性差。

b、涂布辊太粗不光滑且涂布量过大。

c、压力大小不均匀。

解决:a、降低粘度,国入流平剂及适当的溶剂。

b、选用细的涂布辊和减少涂布量。

c、调整压力。

[next]4.发粘原因:a、紫外光强度不足或机速过快。

b、UV光油存贮时间过长。

c、不参与反应的稀释剂加入过多。

解决:a、固化速度小于0.5秒机速时,紫外光功率应不小于120w/cm。

b、加入一定量的UV光油固化促进剂或更换光油。

c、注意合理使用稀释剂。

5.涂不上或发花原因:a、印刷品油墨表面产生晶化油、喷粉等。

b、水墨中调合墨油及燥油过多。

c、UV光油粘度太低或涂层太薄。

d、涂胶网纹辊太细。

e、光固化条件不合适。

f、UV光油本身附着力差及印刷品材料的附着性差。

解决:a、消除晶化层,打毛处理、除去油脂或加入5%的乳酸。

b、选择与UV油工艺参数相匹配的油墨辅材,或用布擦拭。

书山有路勤为径;学海无涯苦作舟

纸印品上光工艺要点及常见问题的解决

上光是在印刷品表面涂上一层无色透明涂料,经流平、干燥压光

后在印刷品表面形成薄而匀的透明光亮层的加工工艺。

上光不仅可以增强表面光亮,保护印刷图文,而且不影响纸张的回收再利用。

因此,被广泛的应用于包装纸盒、书籍、画册、招贴画等印品的表面加工。

纸印刷品的上光加工工艺,包括涂料上光、UV上光、珠光颜料上光几种。

1 各种上光工艺特点及要求

1)涂料上光

涂料上光的工艺过程,实际上是将涂料俗称上光油涂敷于纸印刷

品表面流平干燥的过程。

上光涂料包括溶剂上光油,水性上光油,UV上光油和珠光颜料上光。

由于溶剂上光油不利于环保,应用范围受到越来越大的限制。

水性上光油以水为溶剂,无毒无味,消除了对人体的危害和对环境

的污染,具有干燥速度快、膜层透明度好、性能稳定、上光表面耐磨性及平整度好、印后加工适性宽、热封性能好、使用安全可靠、储运方便等特点,越来越受到食品、医药、烟草纸盒包装印刷企业的重视。

UV上光的印品,表面光泽度高、耐热、耐磨、耐水,固化时不存在

专注下一代成长,为了孩子。

印刷品上光油UV―LED固化技术及存在的问题分析【摘要】表面上光是包装印刷品重要的印后加工技术之一。

本文简述了UV-LED光油的基本组成,指出UV-LED光固化技术存在引发效率不高和固化速度慢的问题,提出:(2)(1)选择吸收光谱和LED的发射光谱相匹配的光引发剂;过渡期内,上光油配方中加入多官能团单体和采用LED固化和UV固化混合方式等解决办法。

【关键词】UV-LED固化光油光引发剂固化速度随着生活水平的提高,人们越来越追求高品质的包装。

上光油又称罩光油或者上光涂料,是一种无色的、透明或半透明的油墨[1],在印刷品表面涂上光油会使印刷品的光泽度、耐水性、耐磨性增加,使印刷品显得更加艳丽,并能对印刷品起到一定的保护作用,改善印刷品表面性能,便于后续加工[2]。

按固化技术的不同,目前市场上上光油可被分为油性上光油(溶剂型上光油)、水性上光油和UV上光油三类[3]。

从环保角度出发,溶剂型上光油将逐渐被水性上光油和UV上光油所取代。

水性上光油存在干燥慢、容易蹭脏等缺点,UV上光油因有着快速固化、无溶剂挥发等优点得到了长足的发展。

然而,传统的UV光固化普遍采用的是高压汞灯和金属卤素灯等光源,会产生能耗高、发热大以及臭氧等问题,对UV上光油的发展造成了一些不利影响。

随着科技的发展,近些年来涌现出更为环保的LED光固化方式,使UV-LED光油成为研究热点[4]。

1 UV-LED固化光油概述LED是英文light emitting diode(发光二极管)的缩写,UV-LED是紫外线发光二极管的英文缩写。

UV-LED固化光油,顾名思义就是在LED光源下进行固化的光油。

通常由预聚物、单体、光引发剂及助剂组成[5]。

预聚物,又称齐聚物,构成光油的基本骨架,是光油体系的成膜物质,决定了光油的基本性能。

常用的预聚物包括不饱和聚酯、环氧丙烯酸酯、聚氨酯丙烯酸酯、聚酯丙烯酸酯、聚醚丙烯酸酯等[6]。

单体,又称活性稀释剂,与预聚物共同组成光油的连结料,对UV光油的流变性和固化膜的性能都有影响,既能够调节光油体系的聚合程度、黏度和固化速度,又能够调节所生成聚合物质的色度、光泽度和密度等物理性质。

印刷涂布上光工艺的问题所在

来源:企业标志设计

彩印纸塑覆膜使印刷后的产品表层光洁如镜,彩印图案更加色彩斑澜,光彩夺目,且对油墨起到保护作用,对整个印刷纸或包装起到增强作用,还可对包装及内包装物起防水防潮作用,尤其是对书刊及日记本或抄写本封面的覆膜,可使封面的耐翻折次数提高上千倍。

但是纸塑覆膜涂装工艺也存在缺点,就是在印刷包装产品回收时,其中的塑料膜既不易清除,又不易降解,所以越来越多的行业人士认为应该以表面涂布上光油来替代纸塑覆膜。

3lian素材,其实,表面上光涂饰工艺的使用比纸塑覆膜的使用还要早,但以前的上光涂饰主要是印刷前在造纸厂进行的,现在这种印刷前的纸张涂饰、上光,大量使用水性高分子涂饰剂且用量愈来愈大,纸张的质量愈来愈好,许多高档铜版纸的光泽度都已经很好了,印刷后不再上光和覆膜,也能满足许多产品的要求。

但对于印刷上光工艺,目前为止应用量仍然很小,虽然它有便于纸张回收的优势,但其缺点也是显而易见的。

首先是上光对产品的增强作用及耐折叠次数与纸塑覆膜产品无法相提并论;其次,上光产品对印刷油墨色彩的保护作用,防潮防水作用也不及覆膜产品;再次,目前的上光油产品质量和价格比仍不尽人意,水性上光油光泽度明显不足,有机溶剂型上光油污染环境,UV上光油不仅价格惊人,而且还是存在不同程度的环境污染问题。

但总体来说,上光油在彩印包装行业欲振乏力的根本原因是其与纸塑覆膜产品相比存在的那些不可克服的缺点而引起的。

尽管如此,不少页内人士仍然认为上光油是一个极有生命力和较大市场潜力的产品,它更大的市场不是在书刊、笔记本封面印刷领域,而是在其它商品的包装印刷领域。

因为许多商品的外包装并不像书刊及笔记本封面那样,需要反复折叠,尤其是不同档次的中低档产品,水性上光油的市场还是比较大的。

不过,提高产品质量,降低产品价格,使上光油不含挥发性有机毒物是上光油产品必须先克服的三大难题。