印刷原理与工艺21润湿的基本条件

- 格式:pdf

- 大小:779.70 KB

- 文档页数:28

![印刷原理及工艺 第二章 印刷基本原理[精]](https://uimg.taocdn.com/6b98f3b484254b35eefd34fe.webp)

液体表面液固界面为保持液膜表面平衡不收缩,必须有一力F,实验证比例系数γ定义为表面张力系数,表示垂直通过液体表面任一单位长度、与液面相切地收缩表面的在恒温恒压条件下,增加单位表面积表面所引起的体系自由能的增量,也就是单位面积表面§3.1、沾湿•定义:指液体与固体接触,将“气-液”界面与“气-固”界面转变为“液-固”界面的过程。

•体系自由能降低值-ΔG=γLG +γSG -γSL =Wa 粘附功(粘湿过程体系对外界所做的最大功)•沾湿条件:Wa ≥0,这样的过程能自发进行,Wa 越大,界面结合越牢固。

•内聚功Wc=γLG +γLG -0=2γLG是液体分子间相互作用力大小的表征。

指固体浸没在液体中,“气-固”界面转变为“液•定义:指液体在固体表面上扩展时,“液-固”界面取代“气-固”界面的同时,液体表面也扩展的过程•体系自由能降低值-ΔG=γSG -γSL -γLG =S 铺展系数(表征液体在固体表面上铺展的能力)•铺展条件:S ≥0。

§3.3 铺展小结粘附功Wa =γSG -γSL +γLG浸湿功又称粘附张力Wi =γSG -γSL 铺展系数S =γSG -γSL -γLGγSG 越大,γSL 越小,越有利于润湿,γLG 大,对粘湿有利,对铺展不利,对浸湿无关2、长度法:•在一光滑的水平固体平面上放一小液滴,用读数显微镜测出液滴的高度h与底宽2r,按下式计算接触角:sinθ=2h r/(h2+r2) 或tg(θ/2)=h/r或者不断地增加液量,当液滴的高度增大到某一最大值时,即使再给液滴增加液量,液滴的高度也不会继续增加,而只增加其底面的直径。

测量出此时的液滴高度hm,查出液体的表面张力γ和液体的密度ρ,可按下式计算接触角:cosθ=1-ρgh2m /2γLG§5、固体表面的毛细吸附阳图PS版晒版过程图CTP制版机返回800 rpsP33专门制版吗?§1.2、乳化发生的过程印版的图文部分和空白部分和着水辊、着墨辊之间有4种辊隙状态:☐1、着水辊与印版空白部分的间隙☐2、着水辊与印版图文部分的间隙☐3、着墨辊与润湿过的印版空白部分的间隙☐4、着墨辊与印版图文部分的间隙§1.3、油墨的混水性对胶印的影响☐曲线A表示最易混入水的油墨,难以传墨。

湿印技术工艺湿印技术工艺是一种常用的印刷工艺,它广泛应用于各种纸张、包装材料、标签等的印刷生产中。

湿印技术工艺的特点是色彩鲜艳、图像清晰、印刷速度快、适用范围广等。

一、湿印技术工艺的基本原理湿印技术工艺是一种间接平面印刷工艺,其基本原理是利用油墨与水之间的互斥性来实现图像传递。

在湿印过程中,首先将图像部分涂上水性油墨,然后通过滚筒将图像转移到橡皮布上,再由橡皮布将图像转移到纸张上。

二、湿印技术工艺的主要步骤1.版面制作:湿印技术需要先制作出版面,在版面上涂上水性油墨。

2.加水:在开始正式打印前,需要先给滚筒加水,使得滚筒表面保持一定的潮湿度。

3.调色:根据需要打印的颜色和要求进行调色。

4.平衡水墨:将调好颜色的水墨均匀地涂在滚筒上,使得水墨与水的比例达到一个平衡状态。

5.印刷:将橡皮布放在滚筒上,再将纸张放在橡皮布下面,通过滚筒的转动使得图像从版面上转移到橡皮布上,再由橡皮布将图像转移到纸张上。

6.烘干:印刷完成后需要进行烘干处理,使得印刷出来的图像能够更加牢固地附着在纸张上。

三、湿印技术工艺的优缺点1.优点:湿印技术工艺具有色彩鲜艳、图像清晰、印刷速度快、适用范围广等优点。

此外,湿印技术还可以打印出较细的线条和文字,并且可以使用多种类型的油墨和纸张。

2.缺点:湿印技术工艺也存在一些不足之处。

首先是制版成本较高,其次是需要进行烘干处理,这会增加生产成本。

此外,在湿度和温度不稳定的环境下,容易出现水墨平衡失调等问题。

四、湿印技术工艺的应用领域湿印技术工艺广泛应用于各种纸张、包装材料、标签等的印刷生产中。

例如,食品包装、药品包装、饮料包装等行业都需要使用湿印技术进行印刷生产。

此外,湿印技术还可以应用于海报、广告牌等大型宣传物料的制作。

五、湿印技术工艺的未来发展趋势随着科技的不断进步,湿印技术工艺也在不断地改进和完善。

未来,湿印技术将更加注重环保和节能,并且会继续探索新的油墨和纸张类型,以适应不同行业和客户需求。

塑料薄膜印前润湿张力的检验对于薄膜彩印来说,关系印刷质量最大的是薄膜的表面处理效果,即表面润湿张力。

笔者结合多年生产测试实践,就了解的润湿张力产生原因和处理探讨如下。

一、润湿的原理印刷中的所谓润湿性,这就是诸如油墨、粘合剂、涂料等对塑料薄膜、纸张或金属箔附着的基础。

润湿性决定一种液体在一种固体表面上的展延性。

如水滴在亲水性表面就展延成一薄水层,而在亲油性表面却形成小水滴。

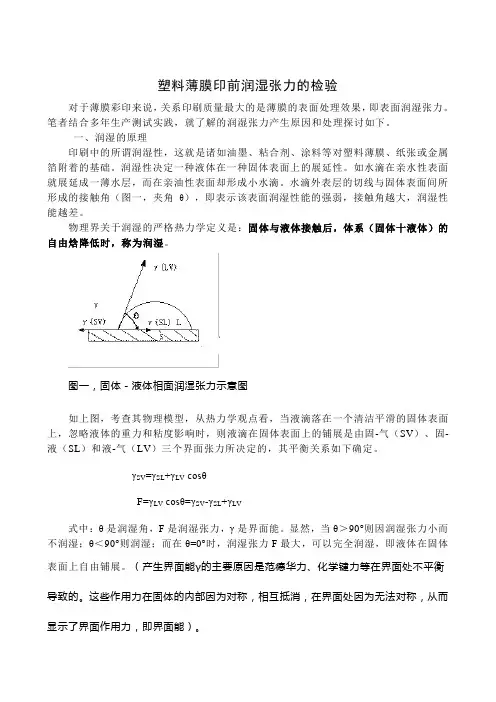

水滴外表层的切线与固体表面间所形成的接触角(图一,夹角θ),即表示该表面润湿性能的强弱,接触角越大,润湿性能越差。

物理界关于润湿的严格热力学定义是:固体与液体接触后,体系(固体十液体)的自由焓降低时,称为润湿。

图一,固体-液体相面润湿张力示意图如上图,考查其物理模型,从热力学观点看,当液滴落在一个清洁平滑的固体表面上,忽略液体的重力和粘度影响时,则液滴在固体表面上的铺展是由固-气(SV)、固-液(SL)和液-气(LV)三个界面张力所决定的,其平衡关系如下确定。

γSV=γSL+γLV cosθF=γLV cosθ=γSV-γSL+γLV式中:θ是润湿角,F是润湿张力,γ是界面能。

显然,当θ>90°则因润湿张力小而不润湿;θ<90°则润湿;而在θ=0°时,润湿张力F最大,可以完全润湿,即液体在固体表面上自由铺展。

(产生界面能γ的主要原因是范德华力、化学键力等在界面处不平衡导致的。

这些作用力在固体的内部因为对称,相互抵消,在界面处因为无法对称,从而显示了界面作用力,即界面能)。

可以看出,达到我们印刷所说的润湿先决条件是γSV>γSL,或者γSL十分微小。

二、常用材料的处理和润湿效果润湿性视化学组成、晶体形式及表面结构而异。

对塑料进行印刷时,塑料表面的润湿性必须比油墨的润湿性高,否则其展延、转移及附着均会发生困难。

几种聚合物的原始表面张力大致如下:表一部分塑料表面张力(mN/m,20℃)通常用作油墨溶剂的表面能为:乙醇22 mN/m、醋酸乙酯24 mN/m,而水为72 mN/m,就难以湿润塑料,所以水基油墨用来印刷塑料就比较困难。

印刷原理与工艺1.凸版表面结构和润湿性表面结构:图文部分凸起且在同一平面或同一圆柱面上;非图文部分凹下,和图文部分有一定的高度差。

润湿性:凸版使用的板材有铜、铅、铁、锌等金属,还有高分子聚合物,如合成橡胶等,这些金属表面为高能表面,油墨表面张力较低,接触时,体系自由能下降,印刷时,只要油墨和版面之间粘附张力大于油墨的表面张力,图文部分就很容易被湿润。

2.胶版表面结构和润湿性表面结构:印版上的图文部分和非图文部分几乎处在同一平面上。

润湿性:非图文部分是高能表面,既亲油又亲水,无选择性;图文部分表面能低,只亲油不亲水,有选择性。

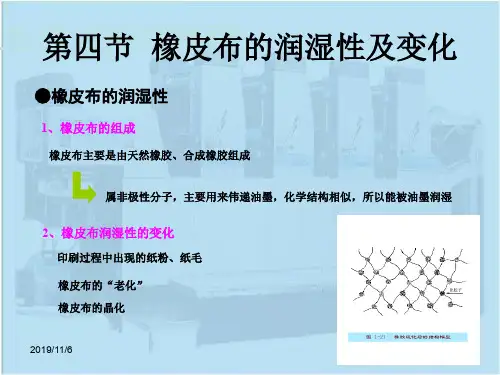

3.橡皮布表面润湿性变化(1)印刷过程中,纸张中的涂料粒子、纤维、油墨中的颜料粒子等附着在橡皮布上,这些事极性的,是亲水的。

会造成:a.橡皮布亲油性降低,遇到小网点油墨不能转移,印迹发虚;b.印版上的水转移到橡皮布上,最终到纸张上,导致纸张变形,套印不准,纸张强度降低,掉毛掉粉更严重。

(2)“双键”氧化老化。

分子中含有“双键”,能被氧化,弹性降低,亲油性降低。

(3)光老化。

长时间光照下,使表面玻璃化,弹性降低,亲油性降低。

(4)热老化。

产生内耗,橡皮布温度升高,促进老化,弹性降低,亲油性降低。

4.印刷压力的作用和测定方法作用:(1)保证粗糙面间充分接触,防止漏移现象;(2)使油墨克服分子之间的作用力,增)增加油墨渗透作用。

强油墨对固体表面的润湿作用;(3测定方法:(1)电测方法,可直接使用。

使用压强仪测量微小面积压强的测定;(2)压杆法,间接法。

测量的是压印宽度;(3)最大压印量测量法,用卡尺测量压缩量。

5.印刷压力对油墨转移率的影响油墨转移率f=y/x×100% 其中y表示转移到承印物的油墨量,x表示印刷前印版上的油墨量。

AB段:压力不足,压力对油墨转移率f影响很小,f几乎不变,此时f很小。

BC段:压力增大,f也随之增大,说明接触越来越充分。

CD段:压力继续增大时f几乎不变,此时f很大。

印刷过程的墨辊的润湿性印刷过程中,墨辊的润湿性起着关键的作用。

墨辊的润湿性指的是墨辊与油墨之间的相互作用,润湿性的好坏直接影响着油墨在印刷过程中的传递和质量。

下面,我将从墨辊的润湿性的意义、影响因素、常见问题以及提高润湿性的方法等方面进行探讨。

1.润湿性的意义墨辊的润湿性是指油墨能否充分地附着在墨辊上,并且能够均匀地传输到印版上。

润湿性好的墨辊能够有效地吸附和传递油墨,使得油墨在印版上形成均匀、清晰的印痕。

润湿性差的墨辊则容易造成印版上的油墨不连续、不均匀,印刷质量下降,甚至导致停机停产。

2.润湿性的影响因素墨辊的润湿性受到多种因素的综合影响,下面列举几个主要因素:(1)材料特性:墨辊材料的选择、密度、孔隙率等与润湿性密切相关。

常用的墨辊材料有橡胶、聚氨酯、硅胶等,它们的润湿性各有差异。

(2)墨辊表面处理:墨辊表面处理可以改变墨辊的润湿性。

例如,通过刷毛、磨砂等表面处理方式可以增加墨辊表面的粗糙度,提高润湿性。

(3)墨辊温度:墨辊的温度也会对润湿性产生影响。

通常情况下,墨辊温度越高,墨辊的润湿性越好。

(4)油墨性质:油墨的黏度、流动性以及墨粒的大小等都会对润湿性产生影响。

3.常见问题及其原因(1)控制不准确:当润湿性不好时,很容易出现油墨传递不均匀的问题,导致印刷品色彩不连贯。

(2)墨辊污染:如果墨辊的润湿性差,容易造成墨辊表面的油墨积累,导致墨辊污染,影响印刷质量。

(3)墨辊磨损:润湿性差会加速墨辊的磨损,缩短使用寿命,增加替换成本。

(4)停机次数增多:润湿性差会导致油墨传递不畅,打印机需要经常停机清理,影响工作效率。

4.提高润湿性的方法(1)选择合适的墨辊材料:不同的印刷材料适用不同的墨辊材料,选择合适的墨辊材料可以提高润湿性。

(2)增加墨辊表面粗糙度:通过表面处理方式,如刷毛、磨砂等,增加墨辊表面的粗糙度可以提高润湿性。

(3)控制墨辊温度:保持墨辊在合适的温度范围内,可以提高墨辊的润湿性。

印刷过程的湿润浅析墨辊的润湿性及其变化墨辊在印刷机上主要是传输油墨的。

为了使油墨在墨辊间迅速地展布均匀,印刷机一般采用软质和硬质墨辊交替的方式配置,使相邻的墨辊产生良好的接触。

1.油墨润湿墨辊的条件。

具有良好亲油性的每一根墨辊,都是从前一根墨辊接受油墨,然后把接受的油墨传递给下一根墨辊。

在这个过程中,油墨先润湿墨辊表面,而后附着在墨辊上。

若墨辊表面的比表面能为γSG,油墨的表面张力为γLG,墨辊和油墨之间的表面张力为γSL,则墨辊对油墨的粘附功Wa 为:Wa=γSG+γLG-γSL(1-23)油墨本身的内聚功Wc为Wc=2γLG(1-24)当油墨的内聚功Wc小于墨辊对油墨的粘附力Wa,即Wc<Wa 时,油墨润湿墨辊表面并附着在墨辊上;当油墨的内聚功大于墨辊对油墨的粘附功,即Wc>Wa时,油墨不能润湿墨辊表面而从墨辊上脱落下来。

考虑到(1-23)和(1-24)两式,得到油墨在墨辊表面附着和脱落的条件分别为γSG>γLG+γSL(油墨附着)γSG<γLG+γSL(油墨脱落)印刷机上使用的软质墨辊,一般是用经过硫化处理的天然橡胶、合成橡胶、明胶以及聚氨酯等高聚物材料制作的。

软质墨辊的辊面虽然是低能表面,但墨辊材料均具有良好的亲油性,所以油墨能很好的润湿辊面并附着在上面。

印刷机上使用的硬质墨辊,一般用铁、铜等金属材料制作。

金属墨辊的辊面为高能表面,γSG>>γLG+γSL,显然油墨能很好地润湿辊面并附着在上面。

2.墨辊润湿性的变化。

软质墨辊大多是由橡胶材料制作的,润湿性以及其它的性能基本上和橡皮布相同。

但是,墨辊的直径比印版滚筒的直径小数倍,因此,墨辊的角速度约比印版滚筒的角速度大数倍,所以在频度很高的滚压摩擦状况下,发热升温的现象十分显着,热老化首先在墨辊表面发生,造成表面硬化、龟裂,甚至小块小块地脱落。

只有磨掉已经形成的热老化层,才能恢复墨辊原来的亲油传墨性能。

为了减缓橡胶的热老化速度,印刷机输墨装置中的串墨辊,应该配备有冷却降温的设施。

印刷润版工艺是胶印(offset printing)中的一个重要环节,它对于保证印刷品质量具有至关重要的作用。

胶印是一种间接印刷技术,利用图文部分和非图文部分在物理性质上的差异(主要是亲水性和疏水性的差异)来实现油墨和水的分离,从而将图像转移到承印物上。

润版液(通常是水或含有特定化学成分的溶液)在这个过程中起到关键作用,它帮助实现图文部分与非图文部分的区分。

### 润版工艺的基本原理1. **物理性质差异**:胶印版面上的图文部分是疏水性的,能够吸附油墨;而非图文部分是亲水性的,不吸附油墨但可以吸附水。

2. **润湿非图文部分**:通过润版系统向版面供应润版液,润版液首先润湿整个版面,包括图文部分和非图文部分。

3. **油墨与水的斥离**:当油墨由滚筒传递到版面时,图文部分由于其疏水性质吸附油墨,而非图文部分由于已被润版液润湿且保持亲水性,因此排斥油墨。

### 润版工艺的关键组成1. **润版液**:润版液的配方对印刷效果影响很大。

它通常由水、润湿剂、pH值调节剂、缓蚀剂等组成。

润湿剂可以减少水的表面张力,使其更容易润湿印版;pH值调节剂用于控制润版液的酸碱度,以适应不同的印刷条件;缓蚀剂则是为了防止金属版材腐蚀。

2. **润版系统**:现代胶印机配备有复杂的润版系统,包括供水装置、润版滚筒(含润版胶辊和润版水辊)、控制装置等,用于精确控制润版液的供给量和分布。

### 润版工艺的调控- **润版液的pH值和电导率**:调整润版液的pH值和电导率,以适应不同的印刷条件和材料,保证良好的印刷质量。

- **润版液的供给量**:过多或过少的润版液都会影响印刷效果。

过多可能导致图文部分受水影响,油墨传递不良;过少则可能导致非图文部分沾染油墨,引起印刷污染。

- **滚筒压力的调整**:润版滚筒与印版之间的压力需要精确调整,以保证润版液均匀分布,不影响版面的图文部分。

通过以上介绍,我们可以看出,印刷润版工艺对于保证胶印印刷品的质量具有重要作用。

印刷原理复习内容一名词解释表面张力:含义:垂直通过液体表面任一单位长度、与液面相切地收缩表面的力比表面能:同种条件下,单位表面积上的分子比同数量的内部分子过剩的自由能,称为比表面过剩自由能,简称比表面能。

比表面能的单位:J/㎡→Nm/㎡→N/m 润湿:含义:表面上一种流体被另一种流体所取代的过程,在一般的生产实践中,润湿是指固体表面上的气体被液体取代界面能:单位面积界面上两相物质分子,各自比相同数量的本内部分子过剩自由能的加和值。

用γSL、γLL 、γSG 、γLG 表示接触角:把液体滴在平滑的固体表面,表面上便形成一液滴,当液滴处于平衡状态时,在固、液、气三相的交界处,自“液-固”界面,经液体内部,到达“气-液”界面的夹角叫接触角,用θ表示。

旧金属表面:金属长期地放置在空气中,空气中的气体分子(N2、O2、CO2等)、油污、灰尘等吸附于金属表面,从而改变了金属表面的性质,这样的金属叫做旧金属表面油墨转移率::印刷过程中,转移到承印物上的墨量占印版上墨量的百分比水墨平衡:平版印刷中,印版空白部分的水膜和图文部分的墨膜之间存在着严格的分界线,油和水互不浸润的现象HLB值:HLB值也叫亲憎平衡值,是用以衡量表面活性剂分子的亲水性基团和亲油基团之间关系的标准。

印刷压力:印刷压力的含义:指油墨转移过程中压印体在压印面上所承受的压力(相互作用力)。

方向?垂直印刷压力的作用:强制的使压印体充分接触,以利油墨转移。

数字印刷:)含义将计算机系统中的数字页面通过数字印刷机直接转换成印刷品油墨的反粘(逆叠印):在多色套印中由于后印色的粘着性大于前油墨,则先印的油墨便被后印的油墨剥走,产生逆叠印。

油墨的粉化:油墨的颜料粒子过量的存留在印刷品的表面,其实是连接料的过分渗透,一经摩擦便会掉落,这些现象有些像黑板上的字被擦掉的感觉,所以叫粉化。

蹭脏:在印刷过程中,一张印刷品的墨迹未干,又有另一张印刷品叠放其上,前一张印刷品上的油墨便有可能转移到后一张印刷品的背面,这种污染印刷品背面的现象,叫做印刷品的油墨粘(蹭)脏,简称背面粘(蹭)脏。