iso 1143金属材料旋转弯曲疲劳试验方法

- 格式:docx

- 大小:36.75 KB

- 文档页数:1

金属疲劳试验金属疲劳试验大纲1.通过金属材料疲劳实验,测定金属材料的σ-1(107),绘制材料的S-N曲线,并观察疲劳破坏现象和断口特征,进而学会对称循环下测定金属材料疲劳极限的方法.2.主要设备:纯弯曲疲劳试验机,游标卡尺;主要耗材:金属材料试样.(单点法需8-10根试样,成组法至少需20根试样.)金属疲劳试验指导书在足够大的交变应力作用下,于金属构件外形突变或表面刻痕或内部缺陷等部位,都可能因较大的应力集中引发微观裂纹。

分散的微观裂纹经过集结沟通将形成宏观裂纹。

已形成的宏观裂纹逐渐缓慢地扩展,构件横截面逐步削弱,当达到一定限度时,构件会突然断裂。

金属因交变应力引起的上述失效现象,称为金属的疲劳。

静载下塑性性能很好的材料,当承受交变应力时,往往在应力低于屈服极限没有明显塑性变形的情况下,突然断裂。

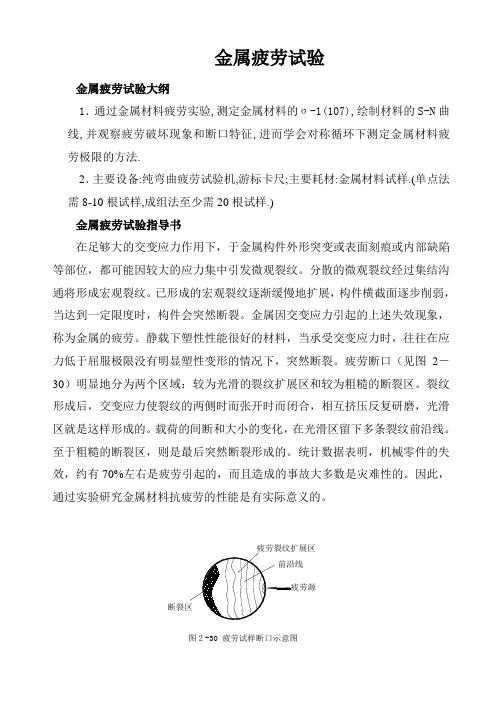

疲劳断口(见图2-30)明显地分为两个区域:较为光滑的裂纹扩展区和较为粗糙的断裂区。

裂纹形成后,交变应力使裂纹的两侧时而张开时而闭合,相互挤压反复研磨,光滑区就是这样形成的。

载荷的间断和大小的变化,在光滑区留下多条裂纹前沿线。

至于粗糙的断裂区,则是最后突然断裂形成的。

统计数据表明,机械零件的失效,约有70%左右是疲劳引起的,而且造成的事故大多数是灾难性的。

因此,通过实验研究金属材料抗疲劳的性能是有实际意义的。

图2-30 疲劳试样断口示意图一﹑实验目的1. 观察疲劳失效现象和断口特征。

2. 了解测定材料疲劳极限的方法。

二、实验设备1. 疲劳试验机。

2. 游标卡尺。

三﹑实验原理及方法在交变应力的应力循环中,最小应力和最大应力的比值 r=m ax m inσσ (2-16)称为循环特征或应力比。

在既定的r 下,若试样的最大应力为σ1m ax ,经历N 1次循环后,发生疲劳失效,则N 1称为最大应力为σ1m ax 时的疲劳寿命(简称寿命)。

实验表明,在同一循环特征下,最大应力越大,则寿命越短;随着最大应力的降低,寿命迅速增加。

金属材料 【2 】曲折实验办法1.规模本标准划定了曲折实验办法的道理.符号.实验装备.试样.实验程序.实验成果评定和实验报告本标准实用于金属材料相干产品标准划定试样的曲折实验,测定其曲折塑性变形才能.但小实用金属管材和金属焊接接头的曲折实验.2实验装备应在配备下列曲折装配之一的实验机或压力机上完成实验.a)支辊式曲折装配;b)V 形模具式曲折装配;c)虎钳式曲折装配;2.1支辊式曲折装配2.1.1 支辊长度应大于试样宽度或直径.支辊半径应为1-10倍试样厚度支辊应具有足够的硬度.2.1.2 除非尚有划定,支辊间距离应按照式(1)肯定:l= (d + 3a ) ±2a ( 1 ) 此距离在实验时代应保持不变.2.1.3 曲折压头直径应在相干产品标准中划定.曲折压头宽度应大于试样宽度或直径曲折压头应具有足够的硬度2.2 V 形模具式曲折装配模具的V 形槽其角度应为1800-α.曲折角度应在相干产品标准中划定.曲折压头的圆角半径为d/2.模具的支承棱边应倒圆,其倒圆半径应为1~10倍试样厚度.模具和曲折压头宽度应大于试样宽度或直径.曲折压头应具有足够的硬度.2.3 虎钳式曲折装配装配由虎钳配备足够硬度的弯心构成.可以设置装备摆设加力杠杆.弯心直径应按拍照干产品标准请求,弯心宽度应人于试样宽度或直径.2.4.3 曲折压头直径应在相干产品标准中划定曲折压头宽度应大于试样宽度或直径.曲折压头的压杆其厚度应略小于曲折压头直径.曲折压头应具有足够的硬度.3试样3.1 实验应用圆形.方形.矩形或多边形横截面的试样样坯的切取地位和偏向应按拍照干产品标准的请求.如未具体划定,对于钢产品,应按照GB/T 2975的请求试样应经由过程机加工去除因为剪切或火焰切割等影响了材料机能的部分.3.2 试样表面不得有划痕和毁伤.方形.矩形和多边形横截面试样的棱边应倒圆,倒圆半径不超过以下数值:----1mm,当试件厚度小于10mm----1.5mm 当试件厚度大于或等于10mm且小于50mm-----3mm 当试件厚度不小于50mm棱边倒圆时不应形成影响实验成果的横向毛刺.伤痕或刻痕.3.3 试样宽度应按拍照干产品标准的请求.如未具体划定,试样宽度应按照如下请求:a) 当产品宽度不大于20mm时,试样宽度为原产品宽度;b)当产品宽度大于20mm,厚度小于3mm时,试样宽度为20mm±5mm;厚度不小于3mm时,试样宽度在20~50 mm之间.3.4 试样厚度或直径应按拍照干产品标准的请求,如未具体划定.应按照以下请求.3.4.1 对于板材.带材和型材.产品厚度不大于25mm时.试样厚度应为原产品的厚度:产品厚度大于25mm时,试样厚度可以机加工减薄至不小于25mm,并应保留一侧原表面.曲折实验时试样保留的原表面应位于受拉变形一侧.3.4.2 直径或多边形横截面内切圆直径不大于30mm的产品,其试样横截面应为原产品的横截面.如实验装备才能不足,对于直径或多边形横截面内切圆直径超过30~50 mm的产品,可以按照图5将其机加工成横截面内切圆直径为不小于25mm的试样.直径或多边形横截面内切圆直径大于50mm的产品,应按照图5将其机加工成横截面内切圆直径为不小于25mm的试样.实验时,试样未经机加工的原表面应置于受拉变形的一侧,除作尚有划定,钢筋类产品均以其全截面进行实验.3.4.3锻材.铸材和半成品,其试样尺寸应在交货请求或协定中划定3.4.4非仲裁实验,经协定可以用大于6.3条和6.4条划定的宽度和厚度的试样进行实验3.4.5试样长度应依据试样厚度和所应用的实验装备肯定.采用图1和图4的办法时可以按照式(3)肯定:L=0.5π-(d+α)+ 140 mm (3)式中:π为圆周率,其值取3.1 .4实验程序4.1 实验一般在10-350C的室温规模内进行.对温度请求严厉的实验实验温度应为230C±50C.4.2 由相干产品标准划定,采用下列办法之一完成实验.a) 试样在图1,图2,图3或图4所给定的前提和在力感化下曲折至划定的曲折角度;b) 试样在力感化下曲折至两臂相距划定距离且互相平行;c) 试样在力感化下曲折至两臂直接接触.4.3试样曲折至划定曲折角度的实验,应将试样放于两支辊或V形模具或两程度翻板上,试样轴线应与曲折压头轴线垂直,曲折压头在两支座之间的中点处对试祥持续施加力使其曲折.直至达到划定的曲折角度.如不能直接达到划定的曲折角度,应将试样置于两平行压板之间,持续施加力压其两端使进一步曲折,直至达到划定的曲折角度.4.4 试样曲折至1800角两臂相距划定距离且互相平行的实验,采用图1的办法时起首对试样进行初步曲折(曲折角度应尽可能大),然后将试样置于两平行压板之间持续施加力压其两头使进一步曲折,直至两臂平行.实验时可以加或不加垫块.除非产品标准中尚有划定,垫块厚度等于划定的曲折压头直径;采用图4的办法时,在力感化下不转变力的偏向,弯是曲至达到1800角 .4.5 试样曲折至两臂直接接触的实验,应起首将试样进行初步曲折〔曲折角度应尽可能大,然后将其置于两平行压板之间,持续施加力压其两头使进一步曲折,直至两臂直接接触. 4.6 可以采用图3所示的办法进行曲折实验.试样一端固定,绕弯心进行曲折,直至达到划定的曲折角度.4.7曲折实验时,应迟缓施加曲折力.5.1 应按拍照干产品标准的请求评定曲折实验成果.如朱划定具休请求,曲折实验后试样曲折外表面无肉眼可见裂纹应评定为及格.5.2 相干产品标准划定的曲折角度认作为最小值;划定的曲折半径认作为最大值.。

旋转纯弯曲疲乏试验机检定方法适用范围:本规程适用于旋转纯弯曲疲乏试验机的检定、后续检定和使用中检查。

旋转纯弯曲疲乏试验机重要包括四点受力式旋转纯弯曲劳试验机,悬臂式旋转纯弯曲疲乏试验机以及高温旋转纯弯曲疲乏试验机。

其他类型的旋转弯曲疲乏试验机可参照本规程进行检定。

常用术语:1、力臂长度———支点到加力点之间的距离。

对于四点受力式旋转疲乏试验机,L1和L2相等。

2、耐久极限应力———对应于规定循环次数,是加到试样上而试样没有发生失效的应力范围。

工作原理:弯曲疲乏试验机在工作时,试样旋转并承受肯定弯矩,产生弯矩的力恒定不变且不转动。

试样可装成悬臂,在二点加力;或装成简支梁甲在四点加力口试验一直进行到试样失效或达到预定应力循环次数为止。

重要用途:弯曲疲乏试验机重要用于材料在室不冷不热高温空气中试祥旋转弯曲条件下进行的疲乏特性或疲乏寿命的测定。

结构形式:弯曲疲乏试验机通常由加力系统、驱动系统、循环计数器、加温系统以及安全保护等构成。

计量性能要求:1、加力系统A、左,右夹头土轴同轴度弯曲疲乏试验机夹紧试样时,左、右夹头主轴同轴度为0.02mm。

B、左、右夹头高度差弯曲疲乏试验机夹紧试样时,左、右夹头的高度差不应超过0.1mm。

C、主轴箱动态径向跳动量弯曲疲乏试验机夹紧试样(不加祛码)运转时。

土轴箱施力部位的动态径向跳动量不超过0.06mm。

D、力加载机构①力臂弯曲疲乏试验机力臂长度的扣对误差不超过0.3%。

②初始弯矩弯曲疲乏试验机的初始弯矩应尽可能小,初始弯矩不应大于疲乏试验机zui大弯矩的}10%。

③弯矩重复性和对误差弯曲疲乏试验机从zui大弯矩的10%开始,至疲乏试验机zui大弯矩,其弯矩示值相对误差不大于1%。

④弯矩示值相对误差弯曲疲乏试验机从zui大弯炬的10%开始,至疲乏试验机zui大弯矩,其弯矩示值相对误差的zui大允许值为1%。

⑤左、右弯矩相对误差左右两边施加弯矩的疲乏试验机,其左、右弯矩应相等,左、右弯矩相对误差不应超过单边弯矩标称值的1%。

铸件疲劳标准

铸件疲劳标准主要是对铸造产品的疲劳性能进行测试和评价,以保证其在使用过程中的安全可靠性。

以下是一些常见的铸件疲劳标准:

1.ASTM E606-15:该标准规定了金属材料的旋转弯曲疲劳试验方法,并包

括了疲劳生命、应力幅、周期等方面的测量指标。

2.ISO 12106:2011:该标准规定了压力设备用钢铸件的疲劳试验方法,包

括了疲劳寿命和循环应力幅等方面的测量指标。

3.JIS G 0587:该标准为汽车用灰铸铁部件的疲劳试验标准,包括了疲劳

极限、疲劳寿命和应力/应变关系等疲劳性能参数。

4.GB/T 19752-2005:该标准为耐热合金铸件的高温疲劳试验方法,规定了

高温下铸造产品的疲劳寿命和应力/应变关系等指标。

通过以上铸件疲劳标准的实施,可以有效地评估铸造产品的疲劳性能,提高其质量和安全性。

同时,也对铸造行业的规范化和标准化发展起到了积极的促进作用。

金属材料疲劳试验旋转弯曲方法金属材料疲劳试验旋转弯曲方法是一种常用的疲劳试验方法,旨在评估金属材料在不同应力水平下的疲劳寿命和破坏机理。

本文将介绍旋转弯曲试验的原理、实验装置、实验步骤和一些应注意的问题。

旋转弯曲试验的原理是通过在金属试样上施加交变弯曲载荷,使其产生疲劳破坏。

与拉伸、压缩等加载方式相比,弯曲加载更接近实际工作条件下的应力状态,因此旋转弯曲试验更加符合实际应用。

通过控制试样的几何尺寸和加载条件,可以得到金属材料在一定应力水平下的疲劳寿命和疲劳曲线。

实验装置的主要组成部分包括试样夹持装置、负载装置和数据采集系统。

试样夹持装置通常采用夹具或夹具+滚动装置的方式,以确保试样在加载过程中不产生滑动。

负载装置通过电机驱动试样产生旋转弯曲载荷,可利用电机的控制系统调节载荷大小和频率。

数据采集系统用来记录试验过程中的试样应变和载荷变化,以便后续分析。

旋转弯曲试验的实验步骤如下:1.准备试样:根据实验要求,根据标准规范或自定义设计制作试样。

试样的几何形状和尺寸要符合实验要求,通常为长条形或圆柱形。

2.安装试样:将试样固定在试样夹持装置中,并确保试样的几何形状和尺寸不会发生变形或损坏。

3.设置实验参数:根据实验目的和要求,设置加载频率、载荷幅值和载荷比等参数,可以在实验中逐步增加载荷或设置不同的载荷比,以得到不同应力水平下的疲劳寿命和曲线。

4.开始实验:启动负载装置,使试样产生旋转弯曲载荷。

在实验过程中,连续记录试样的应变和载荷变化,并查看试样的破坏情况。

5.终止实验:当试样出现破坏或达到预设的实验次数时,停止负载装置,结束实验。

记录试样的破坏形态和位置,以便进一步分析。

在进行旋转弯曲试验时,还需要注意以下几个问题:1.试样的几何尺寸和材料特性应符合实验要求,避免试样在实验加载过程中出现松动、变形或损坏的情况。

2.实验过程中要及时记录试样的应变和载荷变化,以便后续分析。

可以使用应变计、力传感器等装置进行实时监测和数据采集。

金属材料旋转弯曲疲乏试验机疲乏试验机如何做好保养该机依据《GB/T 4337—2023 金属材料疲乏试验旋转弯曲方法》设计制造,紧要用于金属材料旋转弯曲疲乏的检测。

被测试样安装在可调整空间的两夹头之间,试样弯曲规定角度后,左侧夹头夹紧试样左端并带动试样沿轴线旋转,右侧夹头管束长度位置和弯曲角度,试样右端夹头可在夹头座的套筒内自由旋转。

通过调整或更换夹具,适应不同的被测试样的试验。

试验机接受计算机掌控操作,可设置弯曲角度、扭转速度。

实时显示试验圈数、试验曲线、记录试验过程最大弯矩峰值,记录疲乏断裂的旋转次数,试样断裂自动停机,试验数据存储,打印试验结果。

10. 两夹头间直线. 两夹头间直线. 夹持试样直径范围:3~8(依据客户要求)Hydraulic cylinder vibrates to a 400 Hz sine.(DYNA—MESS Gmbh)and Hnchen reach new heights of performanceHydraulics is cutting—edge technologyAccording to Dr. Marcus Jarchow, Managing Director of DYNA—MESS, "these test units are exposed to extreme stresses with a nominal force of 10 kN and a frequency ofanything from 0 to 400 Hz. It has been extremely difficult to find a suitably high—performance hydraulic cylinder on the hydraulics market", because the test device depends on the perfect stick—slip behaviour of the hydraulic system. Cylinders with hydrostatically supported piston rod guides are normally used for this type of application, but the technical expenditure for this solution is enormous. "We have nevertheless kept our ears to the ground to try and find out who can offer some help with finding a solution" stated the Managing Director of DYNA—MESS. "Everybody hesitated when we mentioned the technical requirements, with the exception of Hnchen Hydraulik. A further argument in their favour was that they had their own test equipment and would be able to base their results on extensive experience. Ultimately, the hydraulic specialists from Ostfildern, near Stuttgart, offered a standard cylinder with patented, floating annular gap seal which is considerably more cost—effective than drives with hydrostatically supported piston rod guides". The PZL assembly series from Hnchen, however, also provides these high—end cylinders.疲乏试验机是一种紧要用于测定金属及其合金材料在室温状态下的拉伸、压缩或拉、压交变负荷的疲乏性能试验的机器。

一、旋转弯曲疲劳试验机简介:

馥勒FLPLX系列旋转弯曲疲劳试验机主要用于对金属及合金材料在室温条件下进行反复交变弯曲应力作用下的弯曲疲劳试验,测定金属圆形横截面试样在旋转状态下承受弯曲力矩时的疲劳性能。

满足GB/T4337-2008《金属材料疲劳试验旋转弯曲方法》、ISO 1143:2010《metallic materials-Rotating bar bending fatigue testing》、、BS EN 13261:2009《Railway applications-Wheelsets and bogies-Axles-Product requirements》等试验标准方法。

二、疲劳试验机主要技术规格:

1、旋转速度:1000r/min~5000r/min

2、转速波动度:≤±0.5%FS

3、加力点径向跳动量:跳动量≤0.05mm

4、加载方式:组合砝码加载载荷350N

5、加载砝码系列质量:350N,精度≤+/-1%

6、弯曲应力800-900MPa,弯矩相对误差≤±1%

7、疲劳次数显示:≥100000000

8、试样装夹方式:高速精密弹性夹具

9、试样夹持端形式:圆形;试样夹持端直径范围Φ10mm-Φ20mm

10、适用试样直径规格Φ6mm、Φ7.5mm、Φ9.5mm

11、配置高速主轴箱,高精度进口轴承,具有完善的润滑及冷却装置,适用于在承受旋转弯矩条件下长期高速驱动试样旋转

12、安全防护:系统具有断电、驱动马达及主轴箱过热、试验次数到达设定值、试样断裂等停机或报警保护功能

13、系统检验:设备出厂前对系统进行检验、操作和标定

14、安装调试及培训:服务工程师在用户现场进行安装和功能调试并对用户提供培训。

金属管材弯曲疲劳试验金属管材弯曲疲劳试验是一种在材料科学中应用广泛的试验方法。

其主要目的是通过对金属管材进行反复弯曲,以评估材料的疲劳寿命、疲劳裂纹扩展速度等性能指标。

本文将介绍金属管材弯曲疲劳试验的实验流程、试验标准及影响试验结果的因素。

一、实验流程1.样品制备:选择所需材料制备出规定尺寸的金属管材样品。

2.试验装置:使用专业试验机械进行弯曲疲劳试验。

将样品固定在试验机械的夹持钳中,调整好弯曲半径和频率等试验参数。

3.试验载荷:对样品施加规定的载荷,进行弯曲疲劳试验。

根据所选材料和试验要求设置不同的载荷大小和试验次数。

4.数据记录:通过试验机械上的传感器,记录样品的弯曲变形、应力和应变等数据。

5.数据分析:通过数据处理软件等工具,对试验数据进行分析。

绘制疲劳试验曲线、计算材料的疲劳极限、疲劳寿命和裂纹扩展速度等性能指标。

二、试验标准1.国际标准:ISO 6892-1:2019、ISO 12106:2011等。

2.美国标准:ASTM E466-15、ASTM F2077-15等。

这些标准主要规定了试验方法、试样制备、试验参数、试验中应记录的数据等内容。

在进行试验时,应按照相应的标准进行操作,以保证试验结果的准确性。

三、影响试验结果的因素在金属管材弯曲疲劳试验中,有多种因素可能会影响试验结果,主要包括以下几个:1.样品制备:样品尺寸、材料性能、表面处理等因素都会影响试验结果。

2.试验载荷:试验载荷大小、频率等参数的选择,也会对试验结果产生影响。

3.试验环境:试验环境的温度、湿度等因素也可能对试验结果产生影响。

4.试验设备:试验机械的性能、精确度等也会影响试验结果的准确性。

综上所述,金属管材弯曲疲劳试验是一种重要的试验方法,可用于评估材料的疲劳性能。

在进行试验时,应遵循相应的标准和操作规程,并注意各种可能影响试验结果的因素,以保证试验结果的准确性和可靠性。

金属旋转弯曲腐蚀疲劳试验方法

金属旋转弯曲腐蚀疲劳试验方法是一种用于评估金属材料在复杂应力和腐蚀环境下的疲劳寿命的实验方法。

以下是一种常见的金属旋转弯曲腐蚀疲劳试验方法的步骤:

1. 材料制备:选择所需的金属材料,并按照要求进行切割和加工,以获得所需的试样形状和尺寸。

2. 制备腐蚀液:根据试验要求,制备适当的腐蚀液。

腐蚀液的组成和性质应与实际使用环境相匹配。

3. 设置试验装置:将试样安装在旋转弯曲疲劳试验机的夹紧装置上,并调整试验装置以施加适当的应力和频率。

4. 施加载荷:根据试验要求,施加旋转弯曲载荷,并控制载荷大小和频率,以模拟实际工作条件下的应力。

5. 进行腐蚀:将试样浸泡在事先制备好的腐蚀液中,并控制腐蚀液的温度和浸泡时间,以模拟实际使用环境。

6. 记录数据:在试验期间记录金属试样的应力、位移和腐蚀情况等数据,并持续监测试样的疲劳寿命。

7. 分析结果:根据试验数据的分析结果,评估金属材料的疲劳性能和抗腐蚀性能,并绘制相关的曲线和图表。

通过金属旋转弯曲腐蚀疲劳试验方法,可以评估金属材料在实

际工作环境下的耐久性和可靠性,为材料的应用和设计提供指导和参考。

iso 1143金属材料旋转弯曲疲劳试验方法

ISO 1143是一项关于金属材料旋转弯曲疲劳试验方法的国际标准。

该标准的目的是确定金属材料在旋转弯曲载荷下的疲劳强度和寿命。

金属材料旋转弯曲疲劳试验是一种常用的测试方法,用于评估金属材料在不断施加旋转弯曲载荷下的耐久性能。

这种试验方法可以模拟材料在实际使用过程中受到的循环载荷,如摩擦、振动和机械应力等。

根据ISO 1143标准,进行金属材料旋转弯曲疲劳试验的基本步骤如下:

1. 根据试验要求,选择适合的试验设备和样品。

确保样品具有规定的几何形状和尺寸。

2. 在试验设备上安装好样品,并根据标准规定的试验频率和幅值施加旋转弯曲载荷。

载荷的施加应符合标准的要求,并确保载荷的稳定性和准确性。

3. 进行预先设定的试验循环数或持续时间。

循环数和持续时间的设定应根据材料的特性和试验要求确定。

4. 在试验过程中,记录样品的应变和载荷数据。

这些数据可以用于分析材料的疲劳性能和寿命。

5. 在试验完成后,对样品进行质量评估和疲劳寿命分析。

根据需要,可以对样品进行断口分析、金相观察和硬度测试等。

通过ISO 1143金属材料旋转弯曲疲劳试验方法的应用,我们可以评估金属材料在循环载荷下的耐久性能,并为设计和生产过程提供相关数据参考。

这可以帮助我们选择合适的材料,预测材料的使用寿命,优化产品设计,以及改进相关工艺和制造过程。