H铁红环氧酯底漆完整版

- 格式:docx

- 大小:152.07 KB

- 文档页数:4

油漆产品安全技术说明书(MSDS)产品名称:环氧酯底漆西安经建油漆股份有限公司1 化学品及企业标识产品名称:环氧酯底漆化学品英文名称:Epoxy enamel企业名称:企业地址:邮政编码:企业传真:企业应急电话:技术说明书编码:生效日期:消防应急救援电话:1192 危险性概述险性类别:第 3.2 类入途径:吸入、皮肤、眼、误服健康危害:眼接触:可引起眼睛刺激、发红、流泪、视力模糊。

吸入:吸入蒸气可引起鼻和呼吸道刺激、头昏、虚弱、疲倦、恶心、头痛,严重者意识丧失。

皮肤:可引起皮肤刺激、皮炎、持续接触可引起皮肤皲裂和脱脂。

误服:可引起胃肠道刺激、恶心、呕吐、腹泻。

3 成分/组成信息纯品混合物√CAS RN 含量,%颜料 ---------- 10-20环氧酯树脂 24969-06-0 30-45二甲苯 1330-20-7 10-15硫酸钡 7727-43-7 2-10丁醇 71-36-3 3-54 急救措施睛接触:用流动清水冲洗 15 分钟,如仍感刺激,就医。

吸入:迅速脱离现场至空气新鲜处,保持呼吸道通畅,如呼吸困难,给输氧,如呼吸停止,即进行工呼吸。

就医。

皮肤接触:立即脱去污染的衣着,用大量流动清水和肥皂水或专用洗涤剂冲洗。

误服:饮足量温水,不要催吐,就医。

5 消防措施燃烧性:易燃。

灭火剂:二氧化碳、干粉、泡沫。

灭火注意事项:用水喷雾冷却火场中的容器。

消防员必须佩带通气式面罩或正压自给式呼器。

有害燃烧物:一氧化碳、二氧化碳、NOx 等有毒烟雾。

6 泄漏应急处理对泄漏区进行通风,排除火种,避免吸入蒸气,大量泄漏用泡沫覆盖,降低蒸汽危害。

用砂土或其它类似物质吸收。

按环保部门的要求处置。

7 操作处置与储存操作注意事项:采用合理的通风,避免眼和皮肤接触。

储存温度不宜超过 30℃。

空容器禁止动火切割。

远离热源、火种,防止阳光直射。

避免与强酸、强碱和氧化剂接触。

分开存放,搬运时要轻装轻放,防止包装及容器损坏。

盛年不重来,一日难再晨。

及时宜自勉,岁月不待人。

化机常用各类油漆介绍一.车间底漆1,环氧富锌车间底漆产品说明:这是一种高防腐性能,快干型双组份富锌环氧树脂车间底漆主要特性:锌粉具有阴极保护作用,防锈性能优异,包养期约9个月干性快,只需很短的时间既能搬运、对方和涂装后道油漆具有良好的耐油性,耐水性和耐溶剂性能漆膜厚度在规定范围内,不影响焊缝性能能与大多数油漆体系配套用途:用于造船厂、重型机械厂、汽车制造厂、钢结构厂等钢材预处理流水线作为车间底漆颜色及外观:灰色无光施工参数:比量2.3±kg/L 干膜厚度20μm 湿膜厚度40μm 体积固体份50% 理论用量94g/m²闪点5℃表干(25℃)5min 实干(25℃)24h 完全固化7d 流水线干燥时间≤5min (钢材预热50℃,烘道温度120℃)复涂间隔时间:底材温度5℃-最短24h 20℃16h 30℃8h 最长不限制熟化时间:(25℃)30min混合比例:甲:乙10:1 (重量比)可使用时间(混合后):气温5℃24h 气温20℃8h 气温30℃4h后道配套用漆:与氯化橡胶、环氧、环氧沥青、沥青系、环氧酯等体系的涂料配套使用表面处理:钢材喷砂处理至Sa2.5级,粗糙度30~70μm涂装方法:1,高压无气喷涂稀释剂环氧稀释剂稀释量0-10%(以油漆重量计)嘴口径0.4~0.5mm喷出压力15MPa(约90~120kg/m³)2,空气喷涂稀释剂环氧稀释剂稀释量0-10%(以油漆重量计)嘴口径2~2.5mm喷出压力0.3~0.4MPa(约3~4kg/m³)3,滚涂/刷涂稀释剂环氧稀释剂稀释量0~5%(以油漆重量计)注意事项:富锌底漆表面能形成锌盐(又称白锈),在涂装后道漆之前不应长时间暴露。

如需较长的涂装间隔时间,建议尽快涂装环氧防锈漆作为封闭层,以减少二次除锈工作量。

在清净的室内环境中放置几个月,在清净的室外环境放置14天漆膜表面不会形成锌盐。

五、储存储存温度-10℃~40℃

储存期限1年

六、施工参数配比单组份

熟化时间打开包装经充分搅拌均匀过滤后即可使用。

使用期无期限

施工方法喷涂、刷涂及辊涂

喷涂喷涂压力:0.3~0.6MPa(约3~6kg/cm2)

施工条件施工温度0℃~40℃,施工表面清洁干燥,环境湿度≤80%,40~60%最佳。

在狭窄空间内施工和干燥期间,应保持良好的通风。

稀释剂环氧酯稀释剂

涂装膜厚干膜25~40μm/道;湿膜40~70μm/道。

涂覆率理论值:0.12kg/m2/40μm

实际值:与表面处理、外界环境、施工方法等多种因素有关。

涂装间隔环境温度(℃) 5 10 20 30

(每道干膜以最小涂装间隔(h) 24 12 6 4 35μm计)最大涂装间隔(h)无无无无

七、涂装配套适用底材:黑色金属

前道配套:乙烯磷化底漆。

后道配套涂料:醇酸漆、氯化橡胶漆、丙烯酸漆等。

八、表面处理表面处理达到Sa2.5级或者St3级,施工前用高压空气吹扫除去灰尘等污物,确认表面清洁干燥。

九、安全措施小心使用本产品,在运输、存放、使用过程中,请注意包装上所有的安全标志。

采取必要的预防和防护措施,防火、防爆及环境保护。

避免吸入溶剂蒸汽,避免油漆接触皮肤和眼睛,严禁吞服本产品,发生意外情况应立即就医。

废弃物的处理应遵循国家和当地政府的安全规定。

十、备注为正确安全使用本公司的产品,请仔细阅读本公司«安全技术说明书»。

十一、声明本产品技术方面的参考标准和说明书仅作为买方参考。

1. 基础处理:先用棉菌汽油去除油渍,再用No研磨去除铁锈。

60~70号砂布,用压缩空气体吹净或用刷子清理浮灰。

2. 喷涂第一层底漆:将H06-2铁红环氧酯底漆或C06-1铁红醇酸底漆调稀至粘度为22~26s,将保险杠里外全面均匀喷涂一道,漆膜干后应达到25~30um厚。

3. 干燥:室温自干24h,或120℃干燥环氧底漆lh,100℃干燥醇酸底漆lh。

4. 刮腻子:用灰色醇酸腻子刮平,腻子层厚度为0.5-1毫米。

5. 干燥:室温自干燥24h或100℃干燥l.5h。

6. 水磨:使用编号。

240~280水砂纸将腻子部位打磨光滑,擦拭干净,晾干或低温烘干。

7. 喷涂第一道面漆:将黑色醇酸磁漆稀释至粘度|8-22s,过滤清洗,喷涂均匀。

8. 干燥:室温下自干燥24h或100℃干燥。

9. 水磨:将无油灰的腻子部分磨平。

80~320水砂纸,然后擦掉,晾干或低温烘干。

10. 喷涂第二道面漆:将黑色醇酸磁漆稀释至18~22s的粘度,将前表面和二次表面一起均匀喷涂。

喷涂的漆膜应光滑光亮,无漏涂、起皱、起泡、流淌、油漆堆积和杂质等缺陷。

11. 干燥:自干24小时或80-100℃干燥40-60分钟。

对于金属保险杠的涂装,为了获得饱满、光亮、坚硬、附着力强的漆膜,最好采用氨基烤漆,以提高漆膜质量。

急需装配使用的金属保险杠,可涂硝基搪瓷漆,以缩短工期,提高生产效率。

喷涂面漆时,可连续喷涂2-3次,喷涂后的h即可组装使用。

汽车漆配方技术讲义底漆:(铁红防锈漆)双组分环氧(低温烘干90℃/1HR),环氧聚酯氨基(140℃~160℃/中涂漆:聚酯氨基(120℃~140℃/,双组分丙烯酸(自干或60~80℃/烘干),单组份热塑型丙烯酸(室温自干1HR)闪光漆:单组份白干(可以加固化剂1/8—1/10),单组份烘干(湿碰湿罩光130~140℃/本色漆,罩光漆:丙烯酸聚氨酯(自干或60~80℃/烘干),丙烯酸氨基(130~140℃/1.双组分丙烯酸聚氨酯罩光漆:固化剂为N-75,N-3390不黄变异氰酸酯(固化剂可以用氨酯级无水醋酸丁酯稀释,固体份>=40%,否则不能稳定储存).固化剂稀释配方:(通称为甲组份)N-75 (S:75%) ?氨酯级无水醋酸丁酯稀释成N-75 (S=40%)N-3390 (S=90%) ?氨酯级无水醋酸丁酯稀释成N-3390 (S=40%)根据涂料配比的要求可以稀释成其它固体份,但要>=40%。

固化剂还有其它厂家的品种:日本旭化成,法国罗那普朗克公司的同类型产品也可以用,注意技术参数中的固体份和NCO%两项,跟据自己的要求确定稀释比例(S >=40%)。

罩光漆配方:采用高羟基含量丙烯酸树脂,高固含量,低粘度,配合固化剂后施工固体份可50%以上。

同时交联密度好,涂料后期硬度高,机械性能,老化性能优异。

Fx-4365(德谦),A-365(拜耳),Zcrylic-400(苏州许关助剂厂)以上树脂可混用。

高羟基含量丙烯酸树脂(S=65%) 75 ?催干剂 0.2(根据气温冬天最高调到2,要看施工期的要求,一般>=4HR)BYK-300(有机硅流平剂) 0.1-0.3(添加时不需先稀释,该流平剂使涂料室温自干时产生暗泡,低温烘干工艺时不影响,根据暗泡影响大小确定是否添加)BYK-358(非有机硅流平剂) 0.5-1:0(在不能使用有机硅流平剂时用,流平效果表面手感不及使用有机硅)乙二醇乙醚醋酸酯(丙二醇甲醚醋酸酯) 5醋酸丁酯 10二甲苯至100清漆S=50%,粘度40-60s(涂-4/25℃)。

工业常用漆及编代码及w hHUA system office room 【HUA16H-TTMS2A-HUAS8Q8-HUAH1688】工业常用漆及编号代码?一、工业常用底漆1.L44-81铝粉沥青船底漆2.L44-82沥青船底漆3.F06-8铁红酚醛防锈底漆4.C06-1铁红醇酸底漆5.C06-18铁红醇酸防锈带锈底漆6.Q06-4各色硝基底漆7.H06-1环氧富锌车间底漆(双组份)8.H06-1-1环氧富锌底漆(双组份)9.H06-1-2环氧锌粉车间底漆(双组份)10.H06-1-3环氧富锌底漆(三组份)11.H06-2铁红环氧酯锌黄底漆12.H06-5环氧带锈底漆(双组份)13.H53-5铁红环氧车间底漆(双组份)14.H06-31渗透型环氧带锈防锈底漆(双组份)15.E06-1无机硅酸锌车间底漆(双组份)16.E06-1-1无机硅富锌底漆(双组份)17.E06-2无机硅酸锌车间底漆(双组份)18.X06-1乙烯鳞化底漆(双组份)19.SZ-1水性无机富锌涂料(三组份)20.S53-85聚氨酯富锌底漆(双组份)21.S53-83聚氨酯浅色底漆(双组份)22.J53-81氯磺化聚乙烯底漆(双组份)23.X53-3高氯化聚乙烯底漆(双组份)二、工业常用防锈漆1.Y53-31油性红丹防锈漆2.F53-6酚醛铝粉铁红防锈漆3.F53-7酚醛锌黄防锈漆4.F53-31酚醛红丹防锈漆5.F53-32灰酚醛防锈漆6.F53-33铁红酚醛防锈漆7.F53-34云铁酚醛防锈漆8.C53-6醇酸铝粉铁红防锈漆9.C53-31醇酸红丹防锈漆10.C53-33醇酸铁红防锈漆11.C53-34醇酸云铁防锈漆12.H53-1环氧玻璃鳞片防锈漆(双组份)13.H53-3环氧酯铁红防锈漆14.H53-4环氧酯锌黄防锈漆15.H53-6环氧云铁防锈漆(双组份)16.H53-7环氧锌铬防锈漆(双组份)17.H53-8环氧红丹防锈漆(双组份)18.H53-9新型环氧防锈底漆(双组份)19.H53-16高性能环氧厚浆型底漆(双组份)20.H53-30环氧鳞酸锌防锈底漆(双组份)21.J53-11氯化橡胶铝粉厚浆型防锈漆22.J53-12氯化橡胶铁红厚浆型防锈漆23.J53-13氯化橡胶云铁防锈漆24.J53-14氯化橡胶沥青防锈漆(分装)25.J53-16氯化橡胶玻璃鳞片防锈漆26.J53-81氯磺化聚乙烯防锈漆(双组份)27.J53-82氯磺化聚乙烯中间漆(双组份)28.X53-2高氯化聚乙烯铁红防锈漆29.X53-4高氯化聚乙烯云铁防锈漆30.X53-30高氯化聚乙烯防锈漆31.X53-2高氯化聚乙烯中间漆32.S53-81聚氨酯铁红防锈漆(双组份)33.S53-82聚氨酯云铁防锈漆(双组份)三、工业常用面漆1.L01_13沥青清漆2.L01_17煤焦沥青清漆3.L04_1沥青磁漆4.L82_31沥青锅炉漆5.T01-1酯胶清漆6.T03-1各色酯胶调和漆7.T04-1各色酯胶磁漆8.T03-06各色亚光酯胶调和漆9.T86-31白、黄酯胶马路划线漆10.F01-1酚醛清漆11.F03-1各色酚醛调和漆12.F04-1各色酚醛磁漆13.F04-60各色酚醛半光磁漆14.F14-31红棕酚醛透明漆15.F31-1酚醛绝缘漆16.F17-51黑酚醛烘干皱纹漆17.F50-31各色酚醛耐酸漆18.F84-31酚醛黑板漆19.F60-31各色酚醛防火漆20.F80-31各色酚醛地板漆21.C01-7醇酸清漆22.C03-1各色醇酸调和漆23.C03-60各色醇酸亚光调和漆24.C04-2各色醇酸磁漆(通用型)25.C04-42各色醇酸磁漆(耐侯型)26.C04-9灰云母氧化铁醇酸磁漆27.C04-45灰铝锌醇酸磁漆28.C17-51各色醇酸烘干皱纹漆29.C04-63各色醇酸半光磁漆30.C04-83各色醇酸无光磁漆31.518快干醇酸清漆32.518各色快干醇酸磁漆33.518单组份自干锤纹漆34.A01-1氨基烘干清漆35.A04-9各色氨基烘干磁漆36.A04-10各色低温快干氨基烘干磁漆37.A04-61各色氨基半光烘干磁漆38.A04-84各色氨基无光烘干磁漆39.A16-51各色氨基烘干锤纹漆40.A14-51各色氨基烘干透明漆41.Q01-1硝基清漆42.Q01-23硝基亚光清漆43.Q04-2各色硝基外用磁漆44.H01-1环氧清漆(双组份)45.H01-7环氧清烘漆46.H04-1各色环氧磁漆(双组份)47.H04-5白环氧磁漆(双组份)48.H52高级环氧磁漆(双组份)49.H52-1环氧玻璃鳞片面漆(双组份)50.H52-2环氧厚浆型面漆(双组份)51.H52-18改性环氧面漆(双组份)52.X52-11高氯化聚乙烯磁漆(户外型)53.X52-12高氯化聚乙烯磁漆(户内型)54.S01-4聚氨酯清漆55.S871各色自干聚氨酯锤纹漆(双组份)56.S52-40聚氨酯面漆(户外型、双组份)57.S52-40聚氨酯银粉防腐面漆(三组份)58.S52-41聚氨酯面漆(户内型、双组份)59.S52-42聚氨酯防瓷涂料(双组份)60.S52-45聚氨酯云母氧化铁面漆(双组份)61.S52-60聚氨酯玻璃鳞片面漆(双组份)62.J52-10氯化橡胶玻璃鳞片面漆63.J52-11氯化橡胶面漆64.J52-12氯化橡胶厚浆型面漆65.J52-61氯磺化聚乙烯面漆(双组份)66.B52-12丙烯酸面漆67.BS52-11丙烯酸聚氨酯面漆(户外钢构)68.BS52-12丙烯酸聚氨酯面漆(汽车面漆)69.BJ-1丙烯酸改性橡胶面漆70.BZH701聚胺酯改性防腐面漆71.BZH905聚苯乙烯防腐面漆72.脂肪族聚胺酯可复涂面漆73.FWC-01-1常温固化型氟碳清漆74.FWC-9氟碳防腐超耐候面漆四、常温防腐涂料1.H52-31红丹(锌黄)环氧防腐漆2.H52-33云铁环氧防腐漆(双组份)3.HL52-5环氧沥青玻璃鳞片涂料(双组份)4.H52-6冬用环氧沥青厚浆型涂料(双组份)5.HL52-8环氧煤沥青厚浆型涂料(双组份)6.H04-10环氧煤沥青漆(大坝漆)7.X52-12各色高氯化聚乙烯防腐漆8.J52-2氯磺化聚乙烯防腐漆9.J52-4氯磺化聚乙烯抗裂涂料(底/面漆、双组份)10.J52-18氯化橡胶防腐涂料11.BZH902高聚化聚酚烯防腐涂料12.高分子玻璃磷片涂料五、耐热、耐高温防腐涂料1.C61-32铝粉醇酸耐热漆(双组份)2.WH61-150耐热防腐涂料(底/面漆,双组份)3.S61-160聚氨酯耐热防腐涂料(底/面漆,双组份/三组份)4.HS61-160环氧聚氨酯耐热防腐涂料(底/面漆,双组份)5.WC61-200耐热涂料(分装)6.WE61-250有机硅耐高温防腐涂料(底/面漆,双组份)7.WE61-400有机硅耐高温防腐涂料(底/面漆,双组份)8.WE61-500有机硅耐高温防腐涂料(三组份)9.WE61-550有机硅耐高温防腐涂料(底/面漆,双组份)10.WE61-600有机硅耐高温防腐涂料(底/面漆,三组份)11.WE61-700有机硅耐高温防腐涂料(底/面漆,三组份)12.GZH203无机磷酸盐富锌涂料(双组份)(4000C)六、油罐内外壁专用涂料1.H99-1耐油抗静电防腐涂料(双组份)2.H54-32成品油罐内壁厚浆型涂料(底/面漆,双组份)3.HL54-34环氧沥青耐油底漆(双组份)4.HL54-35环氧沥青耐油面漆(双组份)5.S54-30聚氨酯耐油面漆(双组份)6.S54-31聚氨酯油罐内壁抗静电涂料(双组份)7.E54-1石油树脂液8.ZB-T隔热涂料9.原油罐内壁抗静电涂料(底/面漆)七、管道内外壁专用涂料1.J52-5氯磺化聚乙烯地下管道涂料(底/面漆,双组份)2.X52-15高氯化聚乙烯管道涂料(底/面漆)3.HL52-3环氧沥青厚浆型涂料(底/面漆,双组份)4.HL52-3-1环氧沥青厚浆型涂料(底/面漆,双组份)5.HL52-4环氧沥青厚浆型涂料(常温/冬用、双组份)6.XL52-28乙烯沥青涂料7.HL52-7环氧沥青管道防腐涂料(底/面漆,双组份)8.HL52-7环氧沥青管道防腐涂料(厚浆型,双组份)八、冷却塔、污水池专用涂料1.SB55湿固化弹性冷却塔防潮涂料(底/面漆,双组份)2.S55聚氨酯冷却塔防潮涂料(底/中/面漆,双组份)3.J55-4氯磺化聚乙烯冷却塔防潮涂料(底/中/面漆,双组份)4.PN-1氰凝防水涂料5.PN-2氰凝嵌缝防水涂料九、汽车专用涂料1.各色汽车专用面漆(I型)2.各色汽车专用面漆(Ⅱ型) 3.各色工程机械专用漆 4.各色汽车专用底漆 5.原子灰 6.填眼灰十、标志专用涂料 1.WB83-3高性能特种标志漆 2.B86-1丙烯酸道路标志漆 3.J86-2氯化橡胶标志漆 4.J86-3氯磺化聚乙烯标志漆(双组份) 5.S86-4高级聚氨酯标志漆(双组份) 6.热熔马路划线漆 7.B86-1丙烯酸马路划线漆 8.高级长效夜光漆十一、建筑内外墙涂料 1.2000专用外墙封闭底漆 2.美旺高级外墙工程乳胶漆 3.美旺高级外墙墙漆王 4.美旺高级外墙弹性乳胶漆 5.美旺高级外墙仿石漆(水性) 6.SB-1高级丙烯酸外墙涂料(湿热环境、溶剂型) 7.SB-2高级丙烯酸外墙涂料(高耐侯、溶剂型) 8.SB-4丙烯酸浮雕型外墙涂料 9.SB-5丙烯酸彩砂涂料 10.美旺内墙高级经济环保乳胶漆 11.美旺内墙高级亚光乳胶漆 12.美旺内墙高级丝光乳胶漆十二、环保型水性防腐涂料 1.水性铁红醇酸底漆 2.水性丙烯酸改性醇酸磁漆 3.水性铁黑环氧酯防腐漆(底面合一) 4.水性铁红环氧酯底漆 5.各色水性氨基烘干面漆十三、地坪涂料 1.HBS-1厚膜型耐磨地坪涂料(双组份、分装) 2.HBS-2厚膜型弹性耐磨地坪涂料(双组份、分装) 3.HBS-3无溶剂自流平地坪涂料(双组份、分装)4.HBS-4低温型厚膜地坪涂料(双组份) 5.HBS环氧聚氨酯地坪漆(分装) 6.ZBH环氧腻子(双组份、分装)7.ZBH52环氧地坪封闭底漆(双组份、分装)8.ZBH52-1环氧地坪中间漆(双组份、分装) 9.ZBH-1厚膜型环氧地坪面漆(双组份、分装)10.ZBH-2薄膜型环氧地坪面漆(双组份、分装) 11.ZBH-3自流平超耐耐磨环氧地坪面漆(双组份、分装) 12.ZBH-4无溶液剂环氧地坪面漆(双组份、分装)十四、防火涂料 1.RX60-1钢结构防火涂料 2.RX60-2钢结构膨胀型防火涂料(户外) 3.RX60-3钢结构膨胀型防火涂料(户内) 4.RX60-5预应力混凝土楼板防火涂料 5.RX60-6无机防火涂料 6.RX60-7有机防火涂料 7.RX60-8耐火包 8.PZ60-48防火面漆 9.PZ60-49超薄型防火涂料注:防火涂料由都江堰防火阻燃实业有限公司生产、本公司代理销售。

Q/HFM阀门油漆工艺杭州华惠阀门有限公司发布Q/HFM111-20082 前言本标准是对Q/HFM111-2000Y《阀门油漆工艺》进行的修订。

本标准与Q/HFM111-2000Y相比,主要技术内容有如下变化:——对引用标准改版的内容进行了相应的修订;——修改了承压壳体材质识别涂漆颜色;——对油漆和防锈处理工艺内容进行增补;本标准代替Q/HFM111-2000Y本标准有杭州华惠阀门有限公司技术处提出并归口。

本标准起草单位:杭州华惠阀门有限公司技术处。

本标准起草人:王唯音、陈立龙、陈卫平、张明。

本标准代替标准的历次版本发布情况:——Q/HFM111-2000YQ/HFM 111-2008 1 主要内容与适用范围本标准规定了阀门外表面油漆技术要求。

本标准适用于阀门及其配件。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成本标准的条文。

本标准出版时均为有效。

JB/T106-2004 阀门的标志和涂漆ZBG 51006 红丹醇酸防锈漆ZBG 51010 铁红醇酸底漆ZBG 51024 锌黄、铁红、灰酚醛底漆ZBG 51026 红丹油性防锈漆ZBG 51027 灰酚醛防锈漆ZBG 51029 沥青清漆ZBG 51033 醇酸清漆ZBG 51035 各色醇酸磁漆ZBG 51041 铝粉醇酸洪干耐热漆ZBG 51048 铁红、锌黄、铁黑环氧脂底漆SY 1607 工业凡士林3 材料3.1 常用油漆和防锈涂料按表1选用,也可选用类别相同的其他型号油漆或防锈涂料。

3Q/HFM111-2008表1 常用材料和防锈涂料3.2 油漆和涂料必须有出厂合格证。

超过有效储存的油漆和涂料必须重新鉴定,合格后方可使用。

4 阀门外表面应涂漆出厂,涂漆层应耐久、美观,并保证标志明显清晰。

使用满足使用温度、无毒、无污染的漆。

4.1产品按阀体材料进行识别涂漆,其颜色按表2的规定。

4Q/HFM 111-2008 表2 承压壳体材质识别涂漆颜色4.2 为了表示阀门密封面的材料,应在传动的手轮或扳手上进行识别涂漆,其颜色按表3的规定。

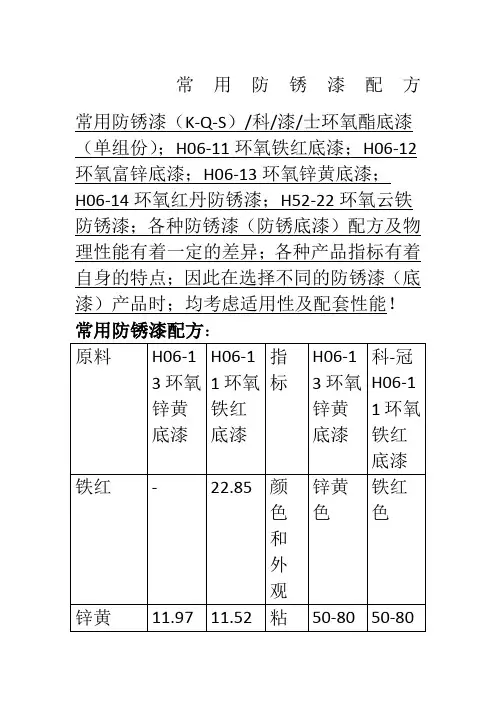

常用防锈漆配方

常用防锈漆(K-Q-S)/科/漆/士环氧酯底漆(单组份);H06-11环氧铁红底漆;H06-12环氧富锌底漆;H06-13环氧锌黄底漆;

H06-14环氧红丹防锈漆;H52-22环氧云铁防锈漆;各种防锈漆(防锈底漆)配方及物理性能有着一定的差异;各种产品指标有着自身的特点;因此在选择不同的防锈漆(底漆)产品时;均考虑适用性及配套性能!常用防锈漆配方:

常用防锈漆种类:铁红防锈漆

醇酸防锈漆

酚醛防锈漆

环氧防锈漆

氯化橡胶防锈漆耐高温防锈漆

氟碳树脂防锈漆聚氨酯防锈漆

丙烯酸防锈漆

高氯化聚乙烯防锈漆

常用防锈漆颜色:

铁红色;灰色;白色;黑色;蓝色;绿色;黄色;栗色、棕色、孔雀蓝;紫红色;翠绿色、银粉色、乳白、耐油、军绿色、古铜色、中兰、深绿、、、、。

五、储存储存温度-10℃~40℃

储存期限1年

六、施工参数配比单组份

熟化时间打开包装经充分搅拌均匀过滤后即可使用;

使用期无期限

施工方法喷涂、刷涂及辊涂

喷涂喷涂压力:~约3~6kg/cm2

施工条件施工温度0℃~40℃,施工表面清洁干燥,环境湿度≤80%,40~60%最佳;在狭窄空间内施工和干燥期间,应保持良好的通风;

稀释剂环氧酯稀释剂

涂装膜厚干膜25~40μm/道;湿膜40~70μm/道;

涂覆率理论值:m2/40μm

实际值:与表面处理、外界环境、施工方法等多种因素有关;

涂装间隔环境温度℃5102030

每道干膜以最小涂装间隔h 2412 64

35μm计最大涂装间隔h 无无无无

七、涂装配套适用底材:黑色金属

前道配套:

乙烯磷化底漆;

后道配套涂料:醇酸漆、氯化橡胶漆、丙烯酸漆等;八、表面处理表面处理达到级或者St3级,施工前用高压空气吹扫除去灰尘等污物,确认表面清洁干燥;

九、安全措施小心使用本产品,在运输、存放、使用过程中,请注意包装上所有的安全标志;采取必要的预防和防护措施,防火、防爆及环境保护;避免吸入溶剂蒸汽,避免油漆接触皮肤和眼睛,严禁吞服本产品,发生意外情况应立即就医;废弃物的处理应遵循国家和当地政府的安全规定;

十、备注为正确安全使用本公司的产品,请仔细阅读本公司安全技术说明书;

十一、声明本产品技术方面的参考标准和说明书仅作为买方参考;。

一种双组分,低VOC,高固体份,快干型环氧磷酸锌防锈底漆。

产品说明专门设计用于大气环境中的经过喷砂处理的钢结构。

理想用于中等腐蚀环境和需要快速干燥/快速重涂的情况。

设计用途氧化铁红淡光83%干膜厚75-200微米 (3-8密耳) 相当于 湿膜厚90-241微米 (3.6-9.6密耳)在125微米干膜厚度和所述体积固体份的情况下,6.64 平方米/公升在 5 密耳干膜厚度和所述体积固体份的情况下,266 平方英尺/美制加仑允许适当的损耗系数适用于无气喷涂,不要让涂料残留在软管、喷枪或喷涂设备内。

采用国际牌 GTA203(或Ceilcote T410)彻底冲洗所有设备。

一组油漆一经混合,不应再行密封,如果工作中断时间过长,建议重新混合一组涂料,再开始喷涂。

滚涂,不要让涂料残留在软管、喷枪或喷涂设备内。

采用国际牌 GTA203(或Ceilcote T410)彻底冲洗所有设备。

一组油漆一经混合,不应再行密封,如果工作中断时间过长,建议重新混合一组涂料,再开始喷涂。

刷涂涂装数据 INTERDUR 8800颜色光泽体积固体份典型厚度理论涂布率实际涂布率施工方法干燥时间温度表干硬干最小最大推荐面漆重涂间隔5°C (41°F) 8 小时18 小时18 小时 无限制10°C (50°F) 6 小时8 小时8 小时 无限制25°C (77°F) 2 小时 5 小时 5 小时 无限制40°C (104°F)50 分钟2 小时2 小时无限制A组份 25°C (77°F); B组份 27°C (81°F); 混合后 27°C (81°F)1.63 千克/升 (13.6 磅/加仑)法规符合性数据闪点(典型)产品重量挥发性有机化合物关于更多详细资料,请见关于“产品特性”的章节1.70 磅/加仑 (204 克/升)美国环境保护局第24号方法144 克/公斤欧共体溶剂排放指令含量1999年第13号委员会指令185 克/升中国国家标准 GB 23985第1 页,共 4页资料来源10191发行日期:2021/1/12Protective Coatings这个产品的性能取决于表面处理的等级。

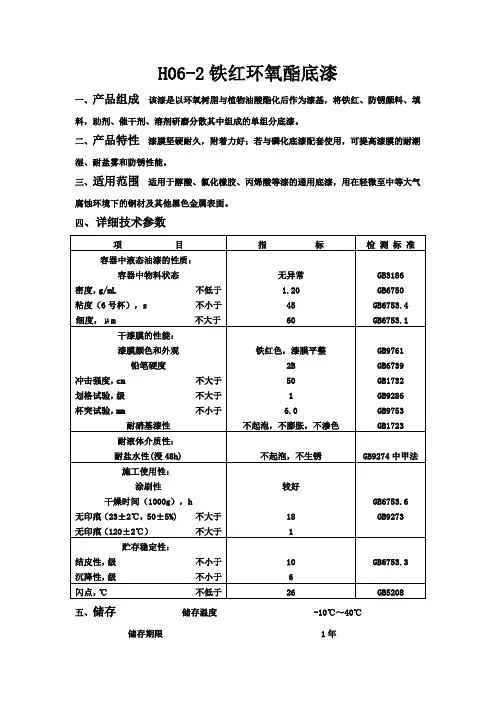

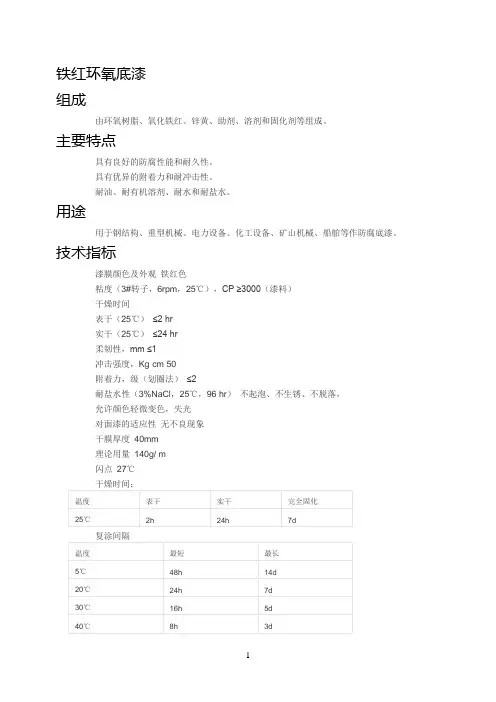

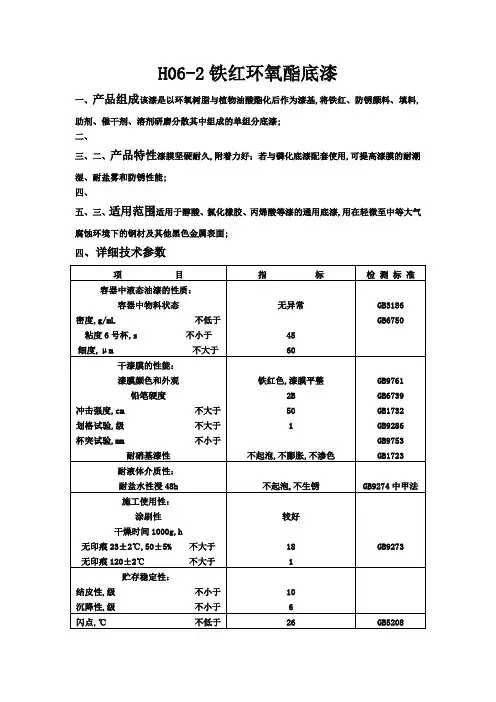

铁红环氧酯底漆详细介绍:一、组成:该漆是由环氧树脂与植物油酸酯化后,分别与氧化铁红、氧化铁黑、锌黄等颜料和体质颜料研磨,并加玫催干剂、以二甲苯、丁醇调制而成。

二、特性及用途:漆膜坚硬耐久,附着力良好,若与磷化底漆配套使用时,可提高漆膜的耐潮、耐盐雾和防锈性能。

铁红、铁黑环氧酯底漆,适用于涂覆黑色金属表面,锌黄环氧酯底漆适用于涂覆轻金属表面。

它们还适用于沿海地区和湿热带气候之金属材料的表面打底。

三、技术指标:项目指标漆膜颜色和外观铁红、锌黄、铁黑色调不定,漆膜平整粘度(涂-4粘度计),S 80-100 细度,μm 50柔韧性, mm 1耐冲击强度,kg.cm,不小于50 硬度,不小于0.4干燥时间h,不大于实干24 烘干(120℃±2℃)1耐水性(浸入24h)无变化耐硝基性不起泡,不膨胀,不渗色四、施工参考:1、环氧酯底漆有铁红、铁黑、锌黄等,铁红、铁黑环氧酯底漆用于黑色金属表面打底,锌黄环氧酯底漆用于有色金属表面打底。

2、施工前必须将该漆搅拌均匀,用干甲苯和丁醇混合溶剂稀释,喷涂和刷涂均可施工、漆膜干燥后,用水砂纸打磨,干后再涂刮腻子或涂面漆。

环氧富锌底漆详细介绍:一、组成:该产品由环氧树脂、固化剂、两组份组成。

为分装配套产品。

二、特性及用途:该产品防腐蚀性能优异,机械性能好,附着力强,具有导电性和阴极保护作用。

可用作车间预涂底漆。

其膜厚在15~25μm时进行焊接,不影响焊接性能。

该产品亦可作为防锈底漆使用。

用于桥梁、船舶、海上石油钻井平台、港湾设施等。

三、技术指标:项目指标漆膜颜色及外观钢灰色、表面平整无光施工性对涂膜无障碍干燥时间不大于表干(乙法)h 1 实干(甲法)h 24适用期,h 不小于 5 耐冲击强度,kg.cm,不小于50附着力,级,不大于 2耐盐雾性,72h不挥发分,% 不小于70不挥发分中的金属锌含量,% 不70小于耐候性(天然暴晒6个月)不起泡。

不生锈、不开裂、不剥落注:耐盐水性为保证项目。

一种双组份、低温固化、环氧通用底漆,在未使用过渡涂层的长时间间隔后,能采用诸如聚氨酯、环氧和醇酸等多种面漆进行复涂。

同时,它也可用作镀锌钢板上的底漆。

产品概述一种用于水上区域和舾装浸水区域,包括有色金属的常规通用底漆。

用于新造船或维修和保养。

预期用途EPA361-粉红色, EPA362-灰色; 和有限的其它颜色65% ±2% (ISO 3233:1998)100 微米干膜厚 (154 微米湿膜厚)在 100 微米干膜厚时理论涂布率为 6.5 米²/公升,允许适当的损耗系数无气喷涂, 刷涂, 辊涂产品信息体积固体份标准膜厚理论涂布率施工方法面漆/光泽无光乙组份(固化剂)EPA360混合比例甲组份:乙组份=6:1 (体积比)闪点甲组份 23°C; 乙组份 23°C; 混合后 25°C复涂数据-见“限定”一节底材温度颜色干燥资料-5°C 5°C 25°C 35°C 表干 [ISO 9117/3:2010]10 小时 6 小时 4 小时 2 小时 硬干 [ISO 9117-1:2009]48 小时30 小时9 小时 6 小时 混合后施工时间8 小时6 小时3 小时2 小时复涂下列产品时 -5°C5°C25°C35°C最小最大最小最大最小最大最小最大Intergard 361 14 小时 不限12 小时 不限8 小时 不限 6 小时 不限Intergard 410 14 小时 不限12 小时 不限8 小时 不限 6 小时 不限Intergard 740 14 小时 不限12 小时 不限8 小时 不限 6 小时 不限Interlac 665 6 小时 不限 3 小时 不限 2 小时 不限 1 小时 不限Intersheen 579 8 小时 2 月 6 小时 1 月 4 小时 2 周 2 小时 1 周Interthane 989 8 小时 不限 6 小时 不限 4 小时 不限 3 小时 不限Interthane 9908 小时不限6 小时不限4 小时不限3 小时不限法定数据挥发性有机化合物挥发性有机化合物值是典型值,仅提供用来作为参考。

环氧铁红底涂料的执行标准是

按照中华人民共和国国家标准(GB)进行标准化生产。

环氧铁红底涂

料常用于钢结构表面防腐、防锈,具有耐水、耐油、抗腐蚀等特点。

随着钢结构建筑、桥梁、船舶等需要的不断增加,对环氧铁红底涂料

的需求也日益增加。

根据GB/T 191规定,执行标准应当是与产品有关的技术规格书、技

术条件、技术协议或者三方协议、合同等。

《环氧铁红底涂料》标准

的执行标准为GB/T 191-2008《产品标准中的执行标准》。

可见,制定执行标准是产品标准化的必然要求,也是企业保证产品质量的基础。

执行标准的制定贯彻标准化的思想,方便企业生产和用户选用产品,

确保产品符合质量要求。

如今,在国际化、多元化的市场竞争中,标

准化越来越具有重要意义,不仅是对于企业自身质量的保障,也是满

足国内外用户需求,提升品牌竞争力的重要途径。

总之,执行标准的制定对于推动环氧铁红底涂料的标准化生产、提高

产品质量、满足市场需求具有重要意义。

在未来,环氧铁红底涂料行

业应进一步加强标准化意识,严格按照执行标准要求生产,以优质的

产品赢得广大用户的信任和支持。

709铁红环氧带锈防锈底漆(双组分)一、产品介绍1、组成:该漆由渗透性环氧树脂加入铁红、多种活性防锈颜料、稳锈颜料及助剂等为A组分,以固化剂为B组分的双组分常温固化低表面处理的防锈底漆。

2、主要特性:具有良好的耐水、防锈性能,良好的附着力、柔韧性,能与大部分油漆体系配套,可减轻劳动强度,节省施工费用。

提高劳动效率,改善劳动卫生环境。

3、施工范围:该漆可直接涂刷于有残余锈蚀的钢铁表面,广泛应用于除尘器、海洋采油设施、石油化工装置、桥梁、机械、管道外壁等钢铁结构带锈涂装。

4、技术指标:产品执行技术标准号:Q/CYQ318-2010包装规格:A组分25kg/桶;B组分4kg/桶贮存期限:在遵守贮运规定条件下,自生产之日起计,贮存期一年。

超过贮存期,经全项目性能检验合格后,仍可使用。

二、施工参考1、施工参数:成分 A、B两组分配比 A组分:B组分=100:16(重量比)混合方法将A组分充分搅拌,加入B组分,继续搅拌至均匀油漆 a.达到爆炸极限下限(LEL)的10% 85m3b.达到安全卫生标准(TLV) 3510m3稀释剂 a.达到LEL的10% 270m3b.达到安全卫生标准(TLV) 9000m3密度约 1.5g / cm3干膜厚度 60μm湿膜厚度 120 μm闪点 27℃理论用量 0.25 kg/㎡熟化期(25℃) 30min适用期(25℃) 5小时复涂间隔时间 25℃,最短为6小时,最长7天建议涂装道数 2道,干膜厚度80μm后道配套用漆环氧类中间漆、面漆、氯化橡胶类面漆、聚氨酯类面漆、环氧沥青漆等。

2、表面处理除去钢铁表面的浮锈、油污和水,对表面上疏松氧化皮也应尽量清除干净。

钢材表面无可见的油脂、污垢,并且没有附着不牢的氧化皮、铁锈和油漆涂层等附着物。

对有旧漆膜的表面,除漆膜完整并与基材附着力较好者外,应用砂纸打磨干净。

3、施工条件和涂装施工建议涂装施工环境:适宜温度10-30℃,相对湿度80%以下;其他条件:钢材表面温度须高于露点3℃以上温度方可施工。

H铁红环氧酯底漆集团标准化办公室:[VV986T-J682P28-JP266L8-68PNN]

五、储存储存温度-10℃~40℃

储存期限1年

六、施工参数配比单组份

熟化时间打开包装经充分搅拌均匀过滤后即可使用。

使用期无期限

施工方法喷涂、刷涂及辊涂

喷涂喷涂压力:~(约3~6kg/cm2)

施工条件施工温度0℃~40℃,施工表面清洁干燥,环境湿度≤80%,40~60%最佳。

在狭窄空间内施工和干燥期间,应保持良好的通风。

稀释剂环氧酯稀释剂

涂装膜厚干膜25~40μm/道;湿膜40~70μm/道。

涂覆率?理论值:m2/40μm?

实际值:与表面处理、外界环境、施工方法等多种因素有关。

涂装间隔环境温度(℃)5102030

(每道干膜以最小涂装间隔(h) 2412 64

35μm计)最大涂装间隔(h)无无无无

七、涂装配套适用底材:黑色金属

前道配套:

乙烯磷化底漆。

后道配套涂料:醇酸漆、氯化橡胶漆、丙烯酸漆等。

八、表面处理?表面处理达到级或者St3级,施工前用高压空气吹扫除去灰尘等污物,确认表面清洁干燥。

九、安全措施小心使用本产品,在运输、存放、使用过程中,请注意包装上所有的安全标志。

采取必要的预防和防护措施,防火、防爆及环境保护。

避免吸入溶剂蒸汽,避免油漆接触皮肤和眼睛,严禁吞服本产品,发生意外情况应立即就医。

废弃物的处理应遵循国家和当地政府的安全规定。

十、备注为正确安全使用本公司的产品,请仔细阅读本公司安全技术说明书。

十一、声明本产品技术方面的参考标准和说明书仅作为买方参考。