石油管道焊缝检测共13页文档

- 格式:pptx

- 大小:651.18 KB

- 文档页数:13

管道对接焊缝的超声波检测摘要:针对工艺管道对接焊缝的特点,对焊接方法、焊接位置及易产生的缺陷进行了分析由于工艺管道对接焊缝壁厚范围大,多是直管与直管、直管与弯头、法兰、阀门等管件对接,采用单面焊接双面成型工艺,这种特殊结构型式和焊接工艺,使超声波检测只能进行单面双侧扫查或单面单侧扫查"为了提高缺陷的检出率,对不同规格!不同结构的焊缝在选择扫查面、探头数量、探头型号和探头尺寸时应有针对性"根部缺陷的判定对仪器扫描线调节精度提出了较高要求,对典型缺陷的回波特征进行了分析"通过以上分析和采取的措施,能有效提高工艺管道对接焊缝超声波检测的质量。

石化装置工艺管道对接焊缝超声波检测具有一定的难度"早期的模拟超声波探伤仪由于定位精度不高,对于根部缺陷的识别和判定存在较大难度,每次更换不同角度的探头后时间基线都要重新调节,非常不便,这为在工艺管道对接焊缝领域推广超声波检测技术造成了很大的困难"近些年,超声波检测灵敏测设备发生了巨大改变,且更新很快,数字式探伤仪代替了模拟仪"数字式探伤仪较原先使用的模拟式超声波探伤仪具有显著的优点"首先,其定位精度高,定位精度可达0.1mm,为管道焊缝根部信号的判定提供了可靠依据;第二,可存储多种探头参数及其距离一波幅曲线,为现场采用多种角度的探头进行检测提供了方便,提高了不同角度缺陷的检度,也可方便地变换探头(角度),为辨识真、伪信号提供了方便;第三,可以存储动态波形和缺陷包络线,并可作为电子文件存档备查"数字式超声波探的难题"。

笔者推荐管道焊缝探伤采用数字式超声波探伤仪。

通过专业培训和严格考核,可以筛选出合格的管道对接焊缝超声波检测人员,完全能保证管道焊缝的超声波检测质量。

通过对超声波检测方法、扫查面、探头数量、探头型号和探头尺寸的控制、以及理论分析和实际验证, 表明超声波检测能有效保证管道焊缝的检测质量。

XXXX有限公司—检验规程QW/ZL24—2018油管焊缝外观检验规范QW/ZL24-2018A/0编制:审核:批准:受控状态:文件发放号:一、目的指导焊工及焊接检验人员工作,确保焊接质量。

二、适用范围本标准适用于公司油管焊缝外观质量检验(自检和专检)。

三、焊接部外观检查项目3.1 焊接缺陷:3.1.1咬边:由于焊接参数选择不当,或操作工艺不正确,沿焊趾的母材部位产生的沟槽或凹陷。

3.1.2焊缝表面气孔:焊接时,熔池中的气泡在凝固时未能逸出而残留下来形成的空穴叫气孔。

表面气孔指露在表面的气孔。

3.1.3裂纹:在焊接应力及其它致脆因素共同作用下,焊接接头中局部地区的金属原子结合力遭到破坏而形成的新界面而产生的缝隙,它具有尖锐的缺口和大的长宽比的特征。

3.1.4未焊满:由于填充金属不足,在焊缝表面形成的连续或断续的沟槽。

3.1.5焊瘤:焊接过程中,熔化金属流淌到焊缝之外未熔化的母材上所形成的金属瘤。

3.2焊缝形状缺陷:3.2.1焊缝成形差:熔焊时,液态焊缝金属冷凝后形成的焊缝外形叫焊缝成形,焊缝成形差是指焊缝外观上,焊缝高低、宽窄不一,焊缝波纹不整齐甚至没有等。

3.2.2余高超差:余高高于要求或低于母材。

3.2.3漏焊:要求焊接的焊缝未焊接。

表现在整条焊缝未焊接、整条焊缝部分未焊接、未填满弧坑、焊缝未填满未焊完等。

3.2.4 飞溅。

3.2.8电弧擦伤。

3.3 焊缝打磨。

焊缝打磨要求:打磨后焊缝符合本检验标准,焊缝圆滑过渡或焊缝与母材圆滑过渡,不允许破坏母材。

四、检验方法。

4.1检验方法:肉眼观察。

4.2缺陷判定后应作好标识,标明缺陷性质。

4.3标明的缺陷必须返工,缺陷返工后应重新对缺陷位置进行检验。

五、检验标准(单位为mm )序号 缺陷内容标准举例超差后的处理1h m i n25h m a x焊缝表面高低 在焊缝任意25mm 长度范围内,h max -h min≤2.5 h max ≤5h max =4 h min =1 5-1=3修磨或补焊。

长输油气管道对接焊缝射线检测缺陷判析本文着重论述了执行SY/T4109-2013《石油天然气钢质管道无损检测》标准对长输油气管道对接焊缝进行射线检测在底片评定方面的实际应用,介绍了作者长期从事长输油气管道焊缝射线检测的一些实践经验和技术见解,通过实践应用,文中针对长输油气管道对接焊缝常见缺陷的产生原因、多发部位、影像的判断分析和评判的注意事项进行了详细论述。

标签:标准;射线检测;检测技术;缺欠评定;应用随着近几年工业的高速发展和能源需求的迅速增长,石油天然气长输管道的建设速度很快,并向着大口径、大壁厚、高钢级和高压力方向发展,管线的焊接质量要求更加严格,同时也对长输管道的无损检测技术提出了更高的要求。

石油天然气长输钢制管道的运行环境和野外施工条件以及管壁较薄的特点决定了长输管道的无损检测与常用承压设备存在不同之处。

油气长输管道射线检测执行的SY/T4109-2013《石油天然气钢质管道无损检测》标准在底片评定及验收标准上与NB/T47013-2015标准存在较大的差别,现就长输管道射线检测的常见缺陷,简单介绍缺陷的评定和影像分析。

1.气孔的评定气孔是管道焊缝中最常见的缺陷。

出现在焊缝的各个部位,层间和盖面层较多。

呈单个、链状、密集气孔出现,主要原因是焊条烘干不彻底或表面污物清理不净,电弧长短、操作技巧和施焊现场风力的影响也很大,特别是采用半自动焊时,如焊接参数调节不好出现气孔的几率较大。

2.夹渣的评定夹渣出现在焊缝的各个部位,在底片上有点状和条状,点状夹渣的外形无规则,轮廓清晰,有棱角,黑度淡而均匀,主要是药皮成渣后残留在焊道和母材或焊道和焊道之间。

条状夹渣在底片上呈现出不规则的、两端棱角、大多沿焊缝方向延伸的条状的宽窄不一的黑色影像,影像的轮廓较清晰,黑度不均。

主要原因是焊接电流过小,运条速度过快、清渣不净致使熔渣或夹杂物来不及浮出形成的。

SY/T4109-2015标准中条渣的评定按缺欠的宽度、单个长度和总长度三个方面来评定:(1)对单个条渣的宽度进行严格控制,宽度不得大于2mm,一旦超宽缺欠则直接评为IV级。

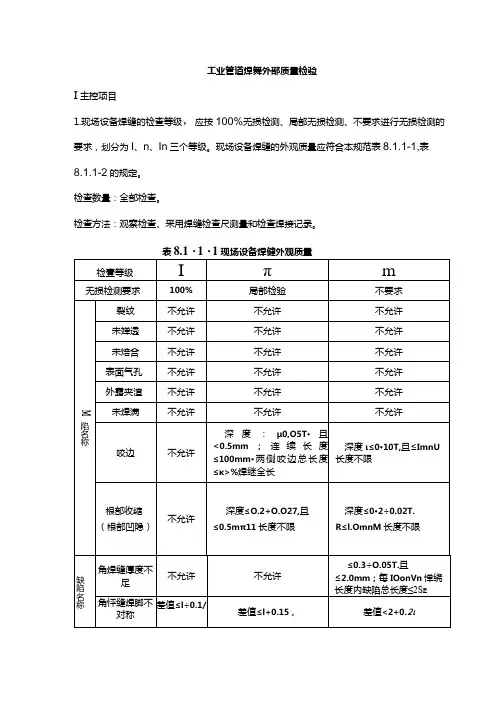

工业管道焊舞外部质量检验I主控项目1.现场设备焊缝的检查等级,应按100%无损检测、局部无损检测、不要求进行无损检测的要求,划分为I、n、In三个等级。

现场设备焊缝的外观质量应符合本规范表8.1.1-1,表8.1.1-2的规定。

检查数量:全部检查。

检查方法:观察检查、采用焊缝检查尺测量和检查焊接记录。

注:1当咬边经磨削修整并平滑过渡时,可按焊缝一侧较薄母材最小允许厚度值评定。

2角焊缝焊脚不对称在特定条件下要求平缓过渡时,不受本规定限制。

3除注明角焊缝缺陷外,其余均为对接、角接焊缝通用。

4表中T为母材厚度;t为设计焊缝厚度。

5表中公式的常量单位为mmβ2、管道焊缝的检查等级,应按现行国家标准《工业金属管道工程施工质量验收规范》GB50184的规定划分为I、n、m、IV、V五个等级。

管道焊缝的外观质量应符合本规范表8.1.2-1、表8.1.2-2的规定。

检查数量:全部检查。

检查方法:观察检查、采用焊缝检查尺测量和检查焊接记录。

表8.1.2・1管道焊缝外观质量表管道焊缝外观质量(余高和根部凸出注:对于铝及铝合金的根部凸出,当母材厚度小于或等于2mm时,根部凸出应小于或等于1.5mm;当母材厚度为2mm〜6mm时,根部凸出应小于或等于2.5mm o3、钛及钛合金、错及错合金的焊缝表面应在焊后清理前进行色泽检查。

钛及钛合金焊缝的色泽检查结果应符合表8.1.3的规定。

错及错合金的焊筑表面应为银白色,当出现淡黄色时应予以清除。

检查数量:全部检查。

检查方法:观察检查和检查焊接检查记录。

者为低温氧化,除不掉者为高温氧化。

11一般项目4、焊缝外观应成形良好,不应有电弧擦伤;焊道与焊道、焊道与母材之间应平滑过渡;焊渣和飞溅物应清除干净。

检查数量:全部检查。

检查方法:观察检查。

5、管道对接焊筵处的角变形(图8.1.5)应符合下列规定:1当管子公称尺寸小于100mm时,允许偏差为2mm;2当管子公称尺寸大于或等于100mm时,允许偏差为3mm o图8.1.5管道焊接接头的角变形I-钢板尺;a-角变形(平直度)偏差检查数量:全部检查。

![石油天然气钢质管道无损检测[最终版]](https://uimg.taocdn.com/e03aacebf121dd36a32d8277.webp)

一、概述1 SY/T4109-2005编制背景和简要经过随着我国石油天然气管道工程建设的发展,管道无损检测技术也得到了很大的发展。

同时管道工程施工技术,特别是管道焊接技术的发展,对无损检测技术提出了新的要求。

为确保工程质量,进一步完善无损检测标准,根据原国家石油和化学工业局《关于下达2001年石油天然气、石油化工行业标准、修订项目计划的通知》(国石化政发(2000)410号)文件要求,由石油天然气管道局盘锦北方无损检测公司负责对SY4056-93《石油天然气管道对接焊缝射线照相及质量分级》、SY4065-93《石油天然气管道对接焊缝超声波探伤及质量分级》、SY/T 0444-98《常压钢制焊接储罐及管道磁粉检测技术标准》及SY/T 0443-98《常压钢制焊接储罐及管道渗透检测技术标准》进行了整合修订,修订后标准名称为《石油天然气钢质管道无损检测》。

本标准在修订过程中,编制人员遵照国家有关方针政策,进行了比较广泛的调查研究,在全面总结和吸纳多年石油天然气钢质管道无损检测经验和技术,充分考虑石油天然气钢质管道工程施工实际特点的基础上,积极参照采用国外有关先进标准,并多次以发函或会议形式征求相关方意见,经反复修改形成送审稿,于2004年12月在海南三亚通过了由石油工程建设专业标准化委员会施工分标委组织的标准审查会的审查。

2 SY/T4109-2005修订的指导思想(1)目前石油天然气管道(含集输管道及其站场),特别是油气长输管道正向着大口径、大壁厚、高钢级及高压力方向发展,而与之相配套的先进的焊接和无损检测技术及设备也在广泛采用。

作为无损检测标准,必须适应和满足这种变化。

另外,管道施工建设不仅要占领国内市场,而且还要走向世界。

因此,与国外标准接轨也是本次标准修订应考虑的的一个重要因素。

(2)在检测工艺方面,应总结我国石油天然气企业在国内外长输管道施工检测的成功经验,积极吸纳国内外相关标准的长处来修订。

浅析长输石油天然气管道环焊缝的超声检测摘要:近些年,我国的石油、天然气行业发展迅猛,由此衍生的国家对石油以及天然气长输管道的建设发展迅速,我国相继开发建设了陕一京输气管道工程、兰一成一渝输气管道工程、涩一宁一兰输气管道工程、京一石输气管道工程、沧一淄输气管道工程和“西气东输”管道工程、西部原油成品油管道工程。

长输管道的正常工作与否直接关系着国家或者地区的经济发展,而无损检测是保证长输管道焊接质量的重要手段之一,能够保证长输管道的使用寿命。

随着长输管道建设的不断发展,许多先进的无损检测新技术、新工艺在长输管道无损检测施工中得以推广应用,产生了重大的经济效益和社会效益,使长输管道无损检测的发展逐步进入一种良性循环轨道。

现在广泛应用的是全自动超声检测系统来对长输石油以及天然气管道的环焊缝进行无损伤检测。

关键字:长输管道,环焊缝,超声检测Abstract: in recent years, China’s oil and gas industry developing rapidly, thus derivative country for oil and natural gas pipelines construction development rapidly, our country has successively developed the construction in its gas transport pipeline engineering, a Beijing seems to chongqing into a gas pipeline engineering, astringent YiNing a gas pipeline engineering, Beijing Abram a stone pipeline engineering, surging a Zi gas transmission pipeline engineering and “west-east gas transmission” pipeline engineering, the western crude oil pipeline engineering. The normal work of the pipelines or not directly related to the economic development of the country or region, and nondestructive testing is to guarantee the quality of welding pipeline is one of the important methods, can guarantee that the service life of the pipelines. With long distance pipeline construction development, many advanced nondestructive testing of new technology, new technology in the long distance pipeline construction to nondestructive testing of application, which have produced great economic benefits and social benefit, and make long distance pipeline of NDT development gradually into a virtuous circle orbit. Now a wide range of applications is fully automatic ultrasonic testing system to oil and natural gas pipeline long lost the ring welds are no damage detection.Key word: pipelines, ring welding, ultrasonic testing1. 长输管道对于管道运输,我国有着久远的使用历史,根据史书记载,早在秦汉时期,四川省就开始使用竹管输送卤水,随后又用于输送天然气。

目录前言 .........................................................................................................................................................1 范围 .....................................................................................................................................................2 规范性引用文件..................................................................................................................................3 检测人员..............................................................................................................................................4 防护 .....................................................................................................................................................5 表面状态..............................................................................................................................................6 射线源和能量的选择..........................................................................................................................7 胶片和增感屏......................................................................................................................................8 象质计..................................................................................................................................................9 透照方式..............................................................................................................................................10 几何条件............................................................................................................................................11 散射线的屏蔽....................................................................................................................................12 识别系统..........................................................................................................................................13 曝光曲线............................................................................................................................................14 胶片处理............................................................................................................................................15 底片的质量........................................................................................................................................16 底片的观察........................................................................................................................................17 验收标准............................................................................................................................................18 射线检测报告及底片的存档............................................................................................................ 附录A(规范性附录)报告格式..........................................................................................................I前言本标准由范围、规范性引用文件、检测人员、防护、表面状态、射线源和能量的选择、胶片和增感屏、象质计、透照方式、几何条件、散射线的屏蔽、识别系统、曝光曲线、胶片处理、底片的质量、底片的观察、验收标准、射线检测报告及底片的存档等十八章组成。

26石油管道是石油运输、存储的关键部件,且主要成型方式为焊接。

在实际焊接过程中,对焊缝质量检查是保证最终对接焊缝质量的关键工序,主要对常见的气孔、裂纹、夹渣以及未焊透等缺陷进行检查[1]。

以小径石油管道为研究对象,采用无损检测手段对管道对接焊缝的质量进行检测。

1 无损检测方法概述常见的无损检测方法包括超声检测、射线检测、磁粉检测、渗透检测、磁记忆检测以及超声C 扫描检测等。

各种无损检测方法的研究如下:(1)超声波无损检测:基于超声波的反射和透射特性对回波信号进行分析,进而对焊缝的内部缺陷进行评价。

基于超声波无损检测手段可实现对对接焊缝内部缺陷的精确定位,并对其内部缺陷进行定量分析。

(2)射线无损检测:采用X射线、γ射线照射被检测的对接焊缝,通过分析透射过焊缝的图像判定其中的内部缺陷。

(3)磁粉无损检测:在光照作用下可对焊接缝的磁痕进行观察,从而显示出内部缺陷所处的位置以及形状、大小等参数。

(4)渗透无损检测:基于对接焊缝的毛细管作用,渗透液通过焊缝的毛细管进入焊缝的缺陷处,然后在显像剂的作用下将缺陷处的图像呈现处理。

2 无损检测系统的构建目前,焊缝的无损检测常用的方法为超声波无损检测和射线无损检测。

本节分别对超声波无损检测和射线无损检测系统进行初步构建。

2.1 超声波无损检测系统超声波无损检测的关键参数是对超声波频率的设定,结合小径石油管道对接焊缝常见内部缺陷的特征,所选择超声波的频率范围为2.5~10MHz,即所选探头的频率应设定为2.5~10MHz [2]。

2.2 射线无损检测针对射线无损检测,可选用的射线类型包括X 射线、γ射线以及中子射线。

对于小径石油管道而言,选用X射线对其焊缝内部缺陷进行无损检测。

X 射线机为射线无损检测的核心。

X射线机主要包括阴极、灯丝、阴极罩以及阳极等。

其中,灯丝在阴极的作用下被加热至2000℃产生电子;所产生的电子在阴极罩和阳极的高压作用下被加速,从而照射在被检测位置。

石油天然气钢质管道无损检测1范围本标准规定了射线检测、超声检测、磁粉检测和渗透检测四种无损检测方法及质量分级。

射线(X、γ)检测适用于壁厚为2mm~50mm低碳钢、低合金钢等金属材料的石油天然气长输、集输及其站场的管道环向对接接头的检测与质量分级。

超声检测适用于壁厚为5mm~50mm,管径为57mm~1400mm碳素钢、低合金钢等金属材料的石油天然气长输、集输及其站场的管道环向对接接头的检测与质量分级;不适用于弯头与直管、带颈法兰与直管、回弯头与直管对接接头的检测。

磁粉检测适用于铁磁性材料的石油天然气长输、集输、站场的管道及常压钢制储罐的焊接接头表面、近表面缺欠的检测与验收。

渗透检测适用于碳素钢、低合金钢等金属材料的石油天然气长输、集输、站场的管道及常压钢制储罐的焊接接头表面开口缺欠的检测与验收。

本标准不适用工业和公用管道的无损检测,也不适用油气管道制管焊缝的无损检测。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 3323 钢熔化焊对接接头射线照相和质量分级GB11533 标准对数视力表GB 11924 辐射安全培训规定GB 16357 工业X射线探伤放射卫生防护标准GB/T16673 无损检测用黑光源(UV—A)辐射的测量GB 18465 工业γ射线探伤放射卫生防护要求GB 18871 电离辐射防护与辐射源安全基本标准JB/T 6063 磁粉探用磁粉技术条件JB/T 6065 磁粉探伤用标准试片JB/T 7902 线型像质计JB/T 7913 超声波检测钢制对比试块的制作与校验方法JB/T 8290 磁粉探伤机JB/T 9214 A型脉冲反射式超声波探伤系统工作性能测试方法JB/T 10061 A型脉冲反射式超声波探伤仪通用技术条件JB/T 10062 超声探伤用探头性能测试方法JB/T 10063 超声探伤用1号标准试块技术条件ZBY344 超声探伤用探头型号命名方法3术语和定义下列术语和定义适用于本标准。

前言本设计主要对石油管道的焊接工艺以及焊缝的检验进行了详细的编制和分析;它适用于厚壁大直径管体工件,有助于管体的焊缝检测和探讨。

该书的撰写是按照指导老师刘志敏老师的任务书严格进行的,制作过程中,通过辅导老师的指导和查阅大量的资料辅助完成。

该书主要从石油管道的材料分析,管道的铺设环境等多方方面因素考虑,对管道的焊接工艺过程进行鉴定讨论。

焊后,通过多种无损探伤的方法如射线探伤、磁粉探伤以及探伤机器人等高科技设备,对焊缝(环焊缝)进行分析检验,以达到石油在运输过程中的安全、环保、经济。

由于作者能力水平严重匮乏,该书的完成存在不少缺欠,可能在学术观点上和亲爱的读者有些分歧,请您谅解!真心的希望此作品能够帮到你……此致-------高立华·设计要求大直径厚壁的石油管道中间的环焊缝是通过氩弧焊焊接,通过可行的方法对焊缝进行检验·设计目的确保石油在运输过程中的安全可靠,避免环境压力,提高经济效益,促进社会和谐·适用范围此设计只适用于大直径厚壁的管件工件,若进行其他不符合范围的操作,后果自负一石油管道材料分析判定结合具体的管道工程,由于其输送介质和周围环境等实际情况的不同,对焊接材料的要求就有所不同,要针对不同的情况参照相关的标准。

一般情况下管道焊接时,焊接材料的选择要遵循如下原则:强度方面,焊接所形成的整个接头的强度要高于管体母材的强度,而在根焊焊接时,可以采用比母材强度级别稍低的焊接材料进行焊接,以释放焊接应力并避免焊接裂纹的产生;韧性方面,除了要符合相关规定外,还要考虑具体运输介质和环境条件等因素的影响。

·无缝钢管是采用穿孔热轧等热加工方法制造的不带焊缝的钢管。

必要时,热加工后的管子还可以进一步冷加工至所要求的形状、尺寸和性能。

目前,无缝钢管(DN15—600)是石油化工生产装置中应用最多的管子。

·对于油品、油气介质,但其设计温度超过350摄氏度或压力大于10.0兆帕时,宜选用GB9948或GB6479标准的钢管;·值得注意的是质量好的钢管价格也比较高,因此在选用钢管材料的时候,应依据使用条件综合考虑,既要可靠又要经济。