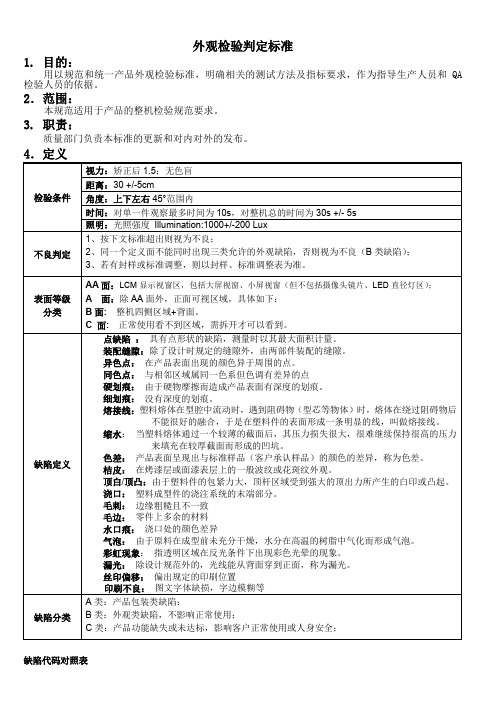

产品表面外观缺陷的限定标准

- 格式:docx

- 大小:11.02 MB

- 文档页数:24

检验标准名称:表面处理通用检验标准图号:拟制:审核:标准化:IQC会签:批准:修订信息表目录1.范围.............................................................................................................................................. 12.规范性引用文件.......................................................................................................................... 13.检验要求...................................................................................................................................... 13.0 总则.................................................................................................................................. 13.1 电镀镍检验标准.............................................................................................................. 13.1.1 试样要求............................................................................................................... 13.1.2 外观....................................................................................................................... 23.1.3 镀层厚度............................................................................................................... 23.1.4 结合强度............................................................................................................... 23.1.5 耐蚀性................................................................................................................... 23.2 电镀锌检验标准.............................................................................................................. 33.2.1 试样要求............................................................................................................... 33.2.2 外观....................................................................................................................... 33.2.3 镀层厚度............................................................................................................... 33.2.4 结合强度............................................................................................................... 43.2.5 耐蚀性................................................................................................................... 43.2.6 钝化膜的存在性试验及成分............................................................................... 43.2.7 镀层脆性............................................................................................................... 43.2.8 导电性................................................................................................................... 43.3 装饰镀铬检验标准.......................................................................................................... 53.3.1试样要求................................................................................................................ 53.3.2 外观....................................................................................................................... 53.3.3 镀层厚度............................................................................................................... 53.3.4 结合强度............................................................................................................... 63.3.5 耐蚀性................................................................................................................... 63.4 喷漆检验标准.................................................................................................................. 63.4.1 试片要求............................................................................................................... 63.4.2 颜色....................................................................................................................... 63.4.3 光泽....................................................................................................................... 63.4.4 外观....................................................................................................................... 73.4.5 漆层厚度............................................................................................................... 73.4.6 附着力................................................................................................................... 73.4.7 抗冲击性............................................................................................................... 73.4.8 漆层硬度............................................................................................................... 73.4.9 耐溶剂(无水乙醇)性....................................................................................... 83.5 粉末喷涂检验标准.......................................................................................................... 83.5.1 试片要求............................................................................................................... 83.5.2 颜色....................................................................................................................... 83.5.3 光泽....................................................................................................................... 83.5.4 外观....................................................................................................................... 83.5.5 涂层厚度............................................................................................................... 93.5.6 附着力................................................................................................................... 93.5.7 抗冲击性............................................................................................................... 93.5.8 涂层硬度............................................................................................................... 93.5.9 涂层的耐水性....................................................................................................... 93.5.10 耐溶剂(无水乙醇)性................................................................................. 103.5.11 耐蚀性............................................................................................................. 103.6 铝及铝合金化学氧化检验标准.................................................................................. 103.6.1 试片要求........................................................................................................... 103.6.2 外观................................................................................................................... 103.6.3 耐蚀性............................................................................................................... 113.6.4 环保要求........................................................................................................... 113.6.5 接触电阻........................................................................................................... 113.7 铝及铝合金阳极氧化检验标准.................................................................................. 113.7.1 试片要求........................................................................................................... 113.7.2 外观................................................................................................................... 113.7.3 氧化膜厚度....................................................................................................... 123.7.4 耐蚀性............................................................................................................... 123.7.5 封闭质量........................................................................................................... 123.8 喷砂及拉丝检验标准.................................................................................................. 123.8.1 拉丝件............................................................................................................... 123.8.2 喷砂件............................................................................................................... 123.9 电镀光亮锡检验标准.................................................................................................. 133.9.1 适用范围........................................................................................................... 133.9.2 试样要求........................................................................................................... 133.9.3 外观................................................................................................................... 133.9.4 镀层厚度........................................................................................................... 153.9.5 结合强度........................................................................................................... 163.9.6 耐蚀性............................................................................................................... 164.0 热浸镀锌检验标准...................................................................................................... 164.0.1 试样要求........................................................................................................... 164.0.2 外观................................................................................................................... 164.0.3 镀层厚度........................................................................................................... 174.0.4 结合强度........................................................................................................... 174.0.4 耐蚀性............................................................................................................... 174.0.5 钝化膜的存在性试验及成分........................................................................... 184.1 不锈钢钝化检验标准.................................................................................................. 184.1.1 试片要求........................................................................................................... 184.1.2 外观................................................................................................................... 184.1.3 耐蚀性............................................................................................................... 18表面处理通用检验标准1.范围本标准规定了结构件表面处理的检验要求、检验方法。

【下载本文档,可以自由复制内容或自由编辑修改内容,更多精彩文章,期待你的好评和关注,我将一如既往为您服务】电镀产品外观检验标准1.0 目的为所有电镀的原材料、半成品、成品的外观检验提供依据。

2.0 范围适用于提供给客户的所有的原材料、半成品、成品及返修物料。

3.0 定义A级面:物料的外观面对最终产品的外观、功能、客户使用有重大影响或客户有要求。

B级面:物料装配成产品后,对产品的外观要求、客户使用无影响或此面对功能调试没有影响。

C级面:物料装配成产品后,对参数调试无影响,纯属设计需要或此面有喷漆要求,或非喷漆面不外漏面。

起泡:指因电镀工艺原因产品表面出现的气泡。

过薄:指表面电镀层的平均厚度小于5um。

脱落:指电镀产品表面镀层掉。

漏镀:指电镀产品要求电镀面实际未电镀。

花斑:指电镀前因基体材料腐蚀、或者材料中的杂质、或者材料微孔等原因所造成的、与周围材质表面不同光泽或粗糙度的斑块状花纹外观。

黑点:指电镀产品表面存在的黑色圆点。

发黄:指电镀产品表面的颜色显示黄色状态。

色差:指偏离标准色度的量。

凸起: 指因材料本体或外来物出现高于平面的现象。

水印:指电镀后因清洗水未及时干燥或干燥不彻底所形成的印迹。

砂眼:指表面的疏松针孔。

挂具印:指电镀表面处理生产过程中,因装挂用辅助工具的遮挡而使其与零件相接触的部位局部无膜层的现象。

修补:指因膜层损伤而用涂料所作的局部遮盖。

颗粒:指因材料杂质或外来物的影响而在表面形成的、颜色与正常表面一致的凸起现象。

异物:指由材料、模具、环境或机器设备中的灰尘、夹杂物、污物等影响而形成的与表面不同色的斑点。

打磨:指为了更好的达到表面要求而使用的砂纸抛光的处理方式。

镀前划痕:指电镀或氧化之前因操作不当、或对明显缺陷进行粗打磨等人为造成的基体材料上的划伤或局部磨擦痕迹,一般呈细线型。

浅划痕:膜层表面划伤,但未伤至底层(即底层未暴露);对其它无膜层表面则为:目测不明显、手指甲触摸无凹凸感、未伤及材料本体的伤痕。

修改记录制订部门:品管部制作:审核:批准:1.0范围本标准规定了xxx科技有限公司品牌, 以及其他无客户特殊外观规定的品牌的盒式产品、一体化机箱和手持类产品的外观检查标准。

在本标准中未出现的缺陷种类参照现有关规定执行或参考与它相似(影响限度相称)的项目执行。

本标准可用于指导结构件供应商生产、装配检查, xxx科技有限公司装配检查等环节对xxx科技有限公司产品的外观检查和验收。

假如某个产品的客户对外观有特殊规定, 则按照客户提供的外观标准来进行检查和验收。

本标准对一些可以接受的表面外观缺陷进行限制。

2.0术语和定议产品表面等级根据重要限度, 可划分为A级面、B级面和C级面, 具体定义如下:表面等级定义机箱的A级面、B级面和C级面的区分如图 1 所示:A级面B级面C级面3.0表面等级的规定是产品的外观标准, 对于产品在客户处使用时看不见的内部表面, 如塑胶滑道等, 不属于本标准规定范围。

4.0表面等级的定义是以在最终客户处使用情况为条件而界定的。

假如零件、部件、产品在后续装配、安装过程中被掩盖, 则以被掩盖后的表面来定义;假如零件、部件、产品在后续装配、安装过程中有也许被掩盖也有也许不被掩盖, 则按照不掩盖的表面来定义。

5.0检查条件3.1光照规定在自然光或光照度在500LX 的近似自然光下检查。

对于40W的日光灯、检查距离规定是500mm。

3.2检查员的规定检查者的视力或矫正视力不低于1.0, 被检查表面和人眼视线呈45°角(图2).3.3检查时间、距离和是否旋转的规定不同表面等级的检查条件规定A级面B级面C级面检查时间(秒) 10 5 3检查距离(mm) 450 450 600是否旋转旋转不旋转不旋转4.0 鉴定总则可接受的A级面、B级面和C级面缺陷不能影响装配和功能, 否则仍判不合格。

同一表面同一区域缺陷不能聚集过多。

即在直径100mm的圆内, 实际缺陷数量不能超过缺陷允收表规定的缺陷数量N 。

DKBA 华为技术有限公司内部技术规范DKBA 2991-2018.3能源产品结构件表面外观缺陷限定标准Cosmetic Standard for Energy ProductSurfaces2018年03月20日发布2018年03月25日实施华为技术有限公司Huawei Technologies Co., Ltd.修订声明Revision declaration本规范拟制与解释部门:网络能源产品线通信能源系统开发部(此标准解释权在系统开发部,对于标准解释存在歧义以网络能源整机TMG意见为准)本规范的相关系列规范或文件:DKBA04000021产品表面外观缺陷及检测方法定义相关国际规范或文件一致性:无替代或作废的其它规范或文件:无规范号主要起草部门专家主要评审部门专家修订情况DKBA 2991-2012. 4 电源系统开发部:胡荣恒167366整机工程部:杨延平176674整机工程部:王礼新123330整机工程部:韦娟37461能源产品部:刘明涛177027能源产品部:翦威212267能源产品部:胡雄172600能源产品部:黄新锋61371能源产品部:吴才锐172576能源产品部:朱善伦171719能源产品部:刘彪171574能源产品部:黄继常163295能源产品部:张宏翔174609能源产品部:高拥兵174602能源产品部:宋凌179586能源产品部:林伟鸿37885能源产品部:赵福高163643MQE:陈丽娟188628MQE:王海荣127944SQE:孟庆伟145066第一版,无升级更改信息DKBA 2991-2014. 5 能源产品部:胡雄172600能源产品部:刘明涛177027能源产品部:胡荣恒167366能源产品部:杨延平176674能源产品部:陈海平119807能源产品部:杨琦195007能源产品部:翦威212267能源产品部:黄春杰111426能源产品部:陈张锐178882能源产品部:黄继常163295能源产品部:陈本187891MQE:李夏威225540MQE:王海荣127944SQE:孟庆伟145066SQE:廖云涛210817第二版,增加集装箱外观缺陷限定标准(仅喷涂表面),增加能源散热器外观缺陷限定标准,修订装配间隙、喷涂外观等标准2023-03-19 第2页,共29页Page 2 , Total29DKBA 2991-2014.10 能源产品部:胡雄172600能源产品部:胡荣恒167366能源产品部:杨延平176674能源产品部:陈海平119807能源产品部:杨琦195007能源产品部:翦威212267能源产品部:黄春杰111426能源产品部:陈张锐178882能源产品部:黄继常163295能源产品部:陈本187891MQE:黄文源123114MQE:李洋177753MQE:王海荣127944SQE: 董海泉271068SQE: 孟庆伟145066SQE:廖云涛210817第三版,取消2级面不喷涂的预镀锌板涂银漆修补要求;修改螺钉头轻微毛刺要求;增加标签粘贴要求;增加螺纹内部飞粉要求;取消部分缺陷中的累积尺寸要求。

![外观件缺陷评定标准10[1].12.16](https://img.taocdn.com/s1/m/4a51a02bbd64783e09122bf0.png)

DKBA 华为技术有限公司内部技术规范DKBA0.400.0021 REV.B产品表面外观缺陷的限定标准Cosmetic Standard for Product Surfaces2008 年07 月30 日发布2008 年07 月30 日实施华为技术有限公司Huawei Technologies Co., Ltd.版权所有侵权必究All rights reserved密级:内部公开产品表面外观缺陷的限定标准DKBA0.400.0021修订声明Revision Declaration本规范拟制与解释部门:整机工程部结构造型设计部本规范的相关系列规范或文件:Q/DKBA3250“整机装配质量标准”相关国际规范或文件一致性:无替代或作废的其它规范或文件:无相关规范或文件的相互关系:互相补充密级:内部公开 DKBA0.400.0021产品表面外观缺陷的限定标准密级:内部公开产品表面外观缺陷的限定标准DKBA0.400.0021目录Table of Contents1 外观表面等级定义 (10)1.1 1 级表面 (10)1.2 2 级表面 (10)1.3 3 级表面 (10)2 外观检验条件 (14)2.1 目视检测条件 (14)2.2 检测面积划分 (14)3 对外观的质量要求 (15)3.1 总则 (15)3.1.1 原则 (15)3.1.2 特殊签样 (16)3.1.3 丝印要求 (16)3.2 加工工艺原因导致的问题 (16)3.2.1 毛刺或利边 (16)3.2.2 裂纹 (16)3.2.3 拉丝或喷砂的纹理与光泽 (17)3.2.4 镀锌压铆钉头部钝化膜的受损问题 (17)3.2.5 接刀痕 (17)3.2.6 深孔内壁要求 (17)3.3 材料缺陷导致的问题 (18)3.3.1 铝材晶纹 (18)3.3.2 预镀钢板切口边的锈蚀 (18)3.4 特殊情况 (18)3.4.1 螺钉头 (18)3.5 缺陷的改善 (18)3.5.1 打磨抛光 (18)3.5.2 喷砂或拉丝 (19)4 可接受的缺陷标准 (19)4.1 金属表面 (19)4.1.1 缺陷定义 (19)4.1.2 可接受范围 (25)4.2 喷涂表面 (27)4.2.1 缺陷定义 (27)4.2.2 可接受范围 (35)4.2.3 散热齿变形的可接受范围 (37)4.3 塑料表面 (38)4.3.1 缺陷定义 (38)4.3.2 可接受范围 (42)表目录List of Tables表1、检测条件 (14)表3、可接受表面缺陷总数限定 (16)表4、可接受的缺陷范围 (25)表5、涂层表面缺陷的可接受范围 (35)表6、散热齿变形的可接受范围 (37)表6、塑料表面缺陷的可接受范围 (42)图目录List of Figures图1、机柜外观面等级示意图 (11)图2、插框外观面等级示意图 (12)图3、拉手条外观面等级示意图 (12)图4、模块外观面等级示意图 (13)图5、使用预镀板,表面不喷涂的盒式结构外观面等级示意图 (13)图6、单板上装配的结构件外观面等级示意图 (13)图7、“正视”位置示意图 (14)图8、金属缺料 (15)图9、非金属缺料 (15)图10、塑料破损 (15)图11、拉丝后折弯裂纹 (16)图12、铝板折弯裂纹 (17)图13、孔内涂有保护层 (17)图14、铝材表面的粗晶组织现象 (18)图15、模具痕 (19)图16、磨擦痕 (19)图17、磨擦痕 (20)图18、凹坑 (20)图19、凹痕 (20)图20、打磨痕 (21)图21、镀前划痕 (21)图22、镀前划痕 (21)图23、镀前划痕 (21)图24、镀后划痕 (22)图25、镀后划痕 (22)图27、氧化花斑 (23)图28、镀层起泡 (23)图29、露白 (23)图30、黑点 (23)图31、镀层雾状 (24)图32、水印 (24)图33、电镀后的挂具印 (24)图34、指印 (24)图35、砂眼 (25)图36、局部无铬层 (25)图37、零件间色差 (28)图38、喷涂保护面色差 (28)图39、涂层脱落 (28)图40、孔洞现象 (29)图41、杂质 (29)图42、颗粒 (29)图43、喷涂保护斑点 (30)图44、涂料堆积 (30)图45、毛边 (30)图46、浅划痕 (31)图47、深划痕 (31)图48、打磨痕 (31)图49、模具痕 (32)图50、压铆印 (32)图51、点状熔化焊 (33)图52、焊渣 (33)图53、挂具印 (33)图54、凹坑 (34)图55、焊接凹坑 (34)图56、擦拭印 (35)图57、散热齿变形 (35)图58、零件间色差 (38)图59、水纹 (38)图60、缩水 (39)图61、气泡 (39)密级:内部公开产品表面外观缺陷的限定标准DKBA0.400.0021图62、雾状 (39)图63、涂漆不足 (39)图64、涂漆过多 (40)图65、杂质 (40)图66、颗粒 (40)图67、披锋 (41)图68、凹坑 (41)图69、浅划痕 (41)图70、深划痕 (42)密级:内部公开 DKBA0.400.0021 产品表面外观缺陷的限定标准产品表面外观缺陷的限定标准Cosmetic Standard for Product Surfaces范 围 Scope: 本规范规定了华为技术有限公司结构件的表面等级划分及外观质量要求。

外观检验标准1.目的使产品的质量保持稳定,为品检人员验收产品外观标准的统一提供依据。

2. 范围适用于公司所有产品的来料、制程已及成品的外观检验。

3. 定义3.1表面外观定义一级面:暴露在外,手机正常使用中可直接看到的主要面;二级面:暴露在外,手机正常使用中可直接看到的次要面;三级面:在正常使用中不能能看到的次要表面。

3.2外观缺陷定义3.2.1五金毛坯类多肉:工件冲压后留有较大的毛边或多余的部分;缺肉: 工件在成型过程中出现填充不完整的现象;裂纹: 工件表面开裂,或有裂迹现象;气孔:产品在成型时,模具内气体没排出所致,形状呈圆孔或不规则孔;变形:由于铸件本身变形而造成铸件形状不良;3.2.2冲压类压印:产品在冲压时模具内有异物,造成产品被异物挤压的痕迹;碰伤:工件表面因碰撞而产生的凹状痕迹;划伤:工件表面被尖锐物体划出的线状痕迹;擦伤:工件表面被较粗糙物体擦拭而显现出细微线状痕迹;模具印:模具配合间隙及调模不合理(过小)或小型嵌块装配不平,造成产品同一位置模具压伤;砂孔:产品表面有处理不掉的较大之凹洞;变形:产品冲压成型与产品设计要求不符,适配不能吻合机壳;毛刺:产品在去飞边后剩余的毛边;锯齿边:模具设计不合理或刀刃磨损造成切不平材料拉断形成波浪式边缘;崩口:模具切削刃崩缺致使产品落料边沿出现小缺口;冲反:冲压作业时放反材料,使产品冲出毛刺与纹络方向错误;塌边:冲压产品边沿出现的凹低现象;缺料:产品冲压/切边时边沿出现的落料断差或缺口现象;泡点:冲压时模具下模或产品背面有杂质,冲压造成起泡现象;尺寸偏差:冲压产品与工程图纸尺寸不相符。

3.2.3抛光类波浪纹:抛光时用力过大,产品表面发热导致产品表面有液体流动状痕迹;抛垒:抛光时受外力作用导致产品失去原有形状;变形:产品受到外力影响不能与机壳吻合;麻轮印:用粗糙麻轮抛光导致产品表面有残留麻轮打磨之严重痕迹;3.2.4电镀/氧化类挂具印:产品在氧化/电镀时与挂具接触处有电流烧伤痕迹或色差现象;裂纹:工件在冲压成型后由于表面氧化层过硬所导致的不良现象;发黄:产品表面露出黄色镍层;发白:产品表面有白色雾状痕迹;麻点:产品表面细微小点状现象;五彩:产品在电镀/氧化过程中导电不良导致;色差:与样板相比较所产生的色/光泽不一致现象。

1 目的确保生产手机外观检验标准的统一。

2 适用范围本标准适用于本公司生产的各型号成品、半成品外观检验。

如果另有合同标准,则执行合同规定。

3 职责本企业标准由质量管理部负责编制,质量管理部、来料品控部、中期试验部、维修中心等部门执行,其它部门可参考执行。

4、缺陷分类定义4.1严重缺陷(Critical):造成手机不能使用的缺陷或不符合手机出厂配置要求的缺陷或严重影响主要性能指标/功能不能实现的缺陷。

4.2主要缺陷(Major):影响手机使用/性能的缺陷或手机装配产生的缺陷或严重影响手机外观的缺陷。

4.3次要缺陷(minor):轻微影响手机外观的缺陷。

注:配置要求按照产品(装配,包装)材料配置表,入库标准配置表要求.5.定义三级划伤:轻划痕,不反光时难看出,在某一固定角度才能看得见的划痕.二级划伤:轻度硬器划伤,不转换角度都能看见且轻微的划痕.一级划伤:重硬器划伤,不转换角度都能看见且较严重的划痕.色点:肉眼观察难以区分长与宽的形状,测量时以其最大值径为其尺寸.错位:各部件组装后的台阶.缝大:各部件组装后的缝隙超过标准.杂质:喷漆时有异物而形成的凸点或线.掉漆:表面涂层的脱落.气泡:由于原料在成型前未充分干燥,水分在高温的树脂中气化而形成气泡.水纹:产品表面上以浇口为中心而呈现出的年轮状条纹.熔接线:塑料熔体在型腔中流动时,遇到阻碍物(型芯等物体)时,熔体在绕过阻碍物后不能很好的融合,于是在塑料件的表面形成了一条明显的线,叫做熔接线。

色薄:在图文印刷时出现的颜色偏淡的现象.飞/缺边:由于注塑或模具的原因,在塑料件周围多出的塑料废边或少边。

色差:塑料件表面呈现出与标准样品(客户承认样品)不同的颜色.6.测量面的定义:A测量面:正常使用时第一眼可看到的表面。

如LCD和镜片的正面、翻面、天线表面正面。

B测量面:不在直视范围。

打开翻盖后出现的面,如按键表面壳、手机侧面、电池面、底面。

C测量面:正常使用时看不到的面。

![产品表面外观缺陷的限定标准[A版]培训教材(0708)](https://img.taocdn.com/s1/m/9dba53df6f1aff00bed51ea9.png)

产品表面外观缺陷的限定标准1.2 正视:指检查者站立于被检查表面的正面、视线与被检表面呈45-90°而进行的观察(如图1)。

被检查表面被检查表面图1:“正视”位置示意图1.3 A级表面:从外部能直接看到、或者日常保护时能被直接看到的表面。

A级表面分为A1、A2 两个表面。

(A1、A2表面划分见表下表)1.4 A1表面:在产品正常工作状态下、能直接正视到的产品正前外表面。

1.5 A2表面:在产品正常工作状态下、除A1表面以外的能直接正视到的外表面。

1.7B级表面:除A级以外的所有表面。

1.8 金属表面:包含电镀、氧化、钝化、与金属压铸面等非喷涂表面。

1.9 打磨:是一种砂带磨削加工,通过砂带对金属表面进行磨削加工,去除金属表面缺陷,并形成具有一定粗糙度、纹路均匀的装饰表面。

1.10 基材花斑:电镀或者氧化前因基体材料腐蚀、或者者材料中的杂质、或者者材料微孔等原因所造成的、与周围材质表面不一致光泽或者粗糙度的斑块状花纹外观。

1.11 喷涂前划痕:指喷涂或者氧化之前因操作不当、或者对明显缺陷进行粗打磨等人为造成的基体材料上的通常呈细线型划伤或者局部磨擦的痕迹。

1.12 浅划痕:膜层表面划伤,但未伤至底层(即底层未暴露);对其它无膜层表面则为:目测不明显、手指甲触摸无凹凸感、未伤及材料本体的伤痕。

1.13 深划痕:表面膜层划伤,且已伤至底层(即底层已暴露出来);对无膜层表面则为:目测明显、手指甲触摸有凹凸感、伤及材料本体的伤痕。

1.14 凹坑:由于基体材料缺陷、或者在加工过程中操作不当等原因而在材料表面留下的小坑状痕迹。

1.15 凹凸痕:因基材受撞击或者校形不良等而呈现出的明显变形、凹凸不平整的现象,手摸时有不平感受。

1.16 打磨区:对基材上的腐蚀、划伤、焊接区、铆接区等部位进行机械打磨抛光后表现出的局部高光泽、光亮区域。

1.17 烧伤:拉丝处理时因操作不当、造成零件表面过热而留下的烧蚀痕迹。

文件编制部门文件类型页数工程部三级制度文件共8 页第1 页对来料检查、制程检查、出货检查等等在质量检查时要依据公司《AQL 抽样表》 (见附件一)执行抽样检查,同时给出明确的有效的质量检查缺陷判定等级标准;使质量判定标准在统一的水准下使用,提升公司及品牌品质形象,为此特制定本文件。

二、凡本公司质量管控的各环节,在进行质量检查时,遇到产品缺陷判定时均可使用。

未满足与预期或者规定用途有关的要求;即为不良,是产品质量不良等级的严重性的划分点,是产品质量没有达到标准程度的描述;质量缺陷分为四个等级:致命缺陷、严重缺陷、普通缺陷、轻微缺陷;公司在生产时严格控制,必须使“致命缺陷”零发生,为了加严管理,提高品管级别, 引起重视,公司产品缺陷分三级来管理,把“严重缺陷”合并为“致命缺陷”来管理,即“致命缺陷”和“严重缺陷”都为“致命缺陷”; “普通缺陷”称为“严重缺陷”来管理; “轻微缺陷”还称为“轻微缺陷”来管理。

影响安全的所有缺陷;影响产品失去应有功能故障、造成部份功能缺失的或者可能影响到产品的部份功能但可以正常使用到其他产品;造成产品后工序不能装配的或者产品影响装配的或者装配需要另行处理的;产品颜色出错或者产品颜色有较大偏差的;导致产品装配不良或者不能按照正常程序装配的.产品有涉及到外观的气泡、色粉点、黑点的;可能影响到装配,但通过简单后续工艺就能够得到解决的;产品轻微变形但不影响安全、功能、使用和外观的;产品有轻微色差的。

产品有不会涉及到产品整体外观的气泡、黑点等外观缺陷;产品有普通缺陷但被其他配件遮盖且不影响安全、功能、使用及配合的。

页数共8 页第2 页产品应在摹拟实际使用条件的情况下实施检验;产品在做跌落、强迫变形等试验时应使用相关设施并有明确的量化。

产品在做相关理化检验时应根据相关相应的国标、地标行企标实施。

产品在生产单一配件是就应该做产品整体功能及配合度的检验;产品的功能及配合检验应高于该产品的实际使用环境条件;外观检验产品应该在光线良好在环境下实施;实色产品应在距离30CM 摆布平视检验;透明或者半透产品应在距离30CM 透光检验。

苏州荣科精密机械有限公司产品表面外观缺陷的限定标准1 范围本规范规定了产品中结构件的表面等级划分及其外观质量要求。

本规范适用于本公司及子公司结构产品表面外观的标准判定,产品的装配生产及结构验收;也可用于指导设计。

本规范同样适用于外购件的验收,当外购个别件不属于本公司专用型号时,也可按供应商的质量标准对其进行验收,具体要求应参照相应外购件的技术说明书等文件。

2 术语2.1 产品:指本公司确定的、处于向本公司客户发货状态下的物品,如整机、模块、散件。

2.2 A级表面:重要外观表面,体现产品外观形象,具有装饰性,可以直接正视到的主要外观表面。

2.3 B级表面:主要外表面,半装饰性的经常可见的外观表面。

2.4 C级表面:次要外表面和内表面,不是以装饰为目的,表面质量要求不高的结构表面。

除A、B级表面外的表面均为C级表面。

2.5 正视:指检查者站立于被检查表面的正面、视线与被检表面呈45-90度而进行观察。

2.6 金属表面:包括电镀、氧化、钝化、以及金属压铸面、金属机械加工面等表面为金属质感的表面,非喷涂面。

2.7 拉丝:是一种砂带磨削加工,通过砂带对金属表面进行磨削加工,去除金属表面缺陷,并形成具有一定粗糙度、纹路均匀的装饰表面。

2.8 喷涂保护面:零件在喷涂过程中,依据图纸要求,对不要求喷涂的表面进行了保护处理的表面。

3 缺陷定义3.1 金属表面3.1.1 模具痕:折弯等模具成型过程中在结构件表面产生的压痕、轻微凹坑等。

3.1.2 磨擦痕:加工过程中板材在机床台面运动过程中产生的轻微划痕,无凹入感。

3.1.3 运动部件摩擦痕:样本架等在运送过程中和基体产生的痕迹。

3.1.4 焊渣:指电镀、氧化前,金属焊接时飞溅到焊缝位置以外区域的、牢固粘附在基材表面的金属点状颗粒。

3.1.5 烧伤:拉丝处理时因操作不当、造成零件表面过热而留下的烧蚀痕迹。

3.1.6 凹坑:由于基体材料缺陷、或在加工过程中操作不当等原因而在材料表面留下的小坑状痕迹。

3.1.7 抛光区:对基材上的腐蚀、划伤、焊接区、铆接区等部位进行机械打磨抛光后表现出的局部高光泽、光亮区域及焊接的背面所呈现出的打磨痕迹。

3.1.8 镀前划伤:指电镀或氧化之前的基体材料上的划伤痕迹,手摸有明显的凹入感。

3.1.9 镀后划伤:指电镀之后因操作不当等人为造成的表面划伤痕迹。

3.1.10 基材花斑:电镀或氧化前因基体材料腐蚀、材料中的杂质或者材料微孔等原因所造成的、与周围材质表面不同光泽或粗糙度的斑块状花纹外观。

3.1.11 镀层起泡:电镀不良、或因基材原因而出现的镀层鼓起甚至脱落现象。

3.1.12 露白:镀锌彩色钝化膜因磨擦而被去除、露出锌层,或因缝隙截留溶液导致的无钝化膜现象,呈现为区别于周围彩色的白色。

3.1.13 黑点:镀锌彩色钝化膜上因初期腐蚀变化而出现的零星分散的小黑点。

3.1.14 雾状:镀铬、镀镍表面上的模糊、不清晰、不光亮的现象。

3.1.15 变色:指电镀锌彩色钝化膜颜色发生的变黄、变白、变浅等表面颜色不一致现象。

3.1.16 水印:电镀或氧化后因清洗水未及时干燥或干燥不彻底所形成的斑纹、印迹。

3.1.17 挂具印:电镀或者氧化时挂具和结构件接触部位局部无镀层或者膜层的现象。

3.1.18 指印:镀层表面的指纹等缺陷。

3.1.19 水纹:压铸件成形时,熔体流动产生的可见条纹。

3.1.20 缩水:因材料、工艺等原因使压铸件表面出现凹陷的收缩现象。

3.1.21 砂眼:压铸件表面的疏松针孔。

3.1.22 披锋:压铸件上浇口残留物取掉后的毛刺。

3.1.23 局部无铬层:指镀铬表面因电镀工艺的局限而在凹槽内、深孔内、折弯内角等低电位区出现铬层未电镀上的现象。

3.1.24 腐蚀:因各种原因所导致的表面金属生锈、氧化现象。

3.1.25 修补:因膜层损伤、轻微腐蚀等原因而用涂料所作的局部遮盖处理。

3.1.26 刀具痕:机加工过程中,刀具在金属表面产生的切削痕。

3.1.27 冲压件毛刺:板料冲压时留在冲压成品件断面口上的毛刺。

3.2 喷涂表面3.2.1 零件间色差:同种喷涂层要求的零件分别符合涂层颜色要求,但组装后在相邻零件表面出现涂层颜色差异的现象。

3.2.2 喷涂保护面色差:零部件的喷涂保护表面出现的发黄等和基材表面颜色不一致的现象。

3.2.3 光泽差异:同一表面或者不同表面间的涂层光泽不均匀,从不同角度可看出差异。

3.2.4 涂层破损:涂层脱落、剥落、开裂等现象。

3.2.5 涂层鼓起:由于气泡、涂层底层膨胀等导致局部产生涂层凸包。

3.2.6 孔洞:涂层出现的针孔、小孔洞等现象。

3.2.7 杂质:由材料、模具、环境或机器设备中的灰尘、夹杂物、污物等影响而在涂层中形成的不同色的斑点。

3.2.8 颗粒:因材料杂质或外来物等的影响而在表面形成的粒状凸起现象。

3.2.9 喷涂保护斑点:喷涂保护表面出现的漆点、粉点等。

3.2.10 涂料堆积:结构件孔口边缘积粉、积漆和积瘤等现象。

3.2.11 毛边:在喷涂保护区的分界线上因去除保护材料而出现的附着力牢固的、明显的涂层多余或缺少现象。

3.2.12 浅划痕:锐器在涂层表面产生的划痕,但未伤至底层(即底层未暴露)。

3.2.13 深划痕:锐器在涂层表面产生的划伤,且已伤至底层(即底层已暴露出来)。

3.2.14 打磨痕:焊接的背面所呈现出的轻微凹凸、打磨痕迹,手摸时基本无不平感觉。

3.2.15 模具痕:折弯成型过程中模具在零件表面产生的压痕、凹坑、摩擦痕等。

3.2.16 压铆印:压铆工序正常加工过程中在结构件表面产生的凹凸痕迹。

3.2.17 点状熔化焊:点焊位置处的材料凹陷、局部变形等。

3.2.18 检具痕:检具或者工具与喷涂表面面接触时产生的痕迹,目视有反光等现象。

3.2.19 焊渣:焊接操作时导致的飞溅到焊缝以外区域的表面残渣和颗粒、牢固地粘附在表面。

3.2.20 挂具印:喷涂时挂具和结构件接触部位局部无膜层的现象。

3.2.21凹坑:因基材受撞击或校形不良、焊接变形、打磨过深等而呈现出的明显变形。

3.2.22 腐蚀:涂层表面出现锈迹等。

3.2.23 污迹:涂层表面出现的散落的黑点、斑点现象,可擦拭掉。

3.2.24 擦拭印:因清洁涂层表面不当而留下的而留下的水印样痕迹。

3.2.25 手印:手接触涂层表面产生的印记。

3.2.26 修补:因涂层损伤采用对应涂层的修补涂料涂料所作的局部遮盖补救。

3.3 非金属表面3.3.1 零件间色差:同种喷涂层要求的零件分别符合涂层颜色要求,但组装后在相邻零件表面出现涂层颜色差异的现象。

3.3.2 水纹:模具内成形时塑胶成型材料的流痕残留在塑胶件表面上形成的可见条纹。

3.3.3 缩水:因材料、工艺等原因使塑胶表面出现凹陷的收缩现象。

3.3.4 气泡:指塑胶件内部因包含了空气、水、气体等而产生的孔洞缺陷。

3.3.5 雾状:透明塑胶表面上的模糊、不清晰、不光亮的现象。

3.3.6 砂眼:塑胶件表面的疏松针孔。

3.3.7 杂质:由材料、模具、环境或机器设备中的灰尘、夹杂物、污物等影响而形成的与表面不同色的斑点。

3.3.8 颗粒:因材料杂质或外来物的影响而在表面形成的的凸起现象。

3.3.9 披锋:塑胶成型材料渗入模具缝隙中形成的多余凝固部分或者浇口残留物取掉后的毛刺。

3.3.10 凹坑:由于基体材料缺陷、或在加工过程中操作不当等原因而在材料表面留下的小坑状痕迹。

3.3.11 浅划痕:目测不明显、未伤及材料本体的表面痕迹,手指甲触摸无凹凸感。

3.3.12 深划痕:目测明显,伤及材料本体的表面伤痕,手指甲触摸有凹凸感。

3.3.13 裂痕:制品因各种原因开裂留下的痕迹;3.3.14毛边:制品边缘棱角处出现的线状余料;3.3.15 拉模:射出时被模具边拖拉造成,一般在零件的边缘;3.3.16 油污:脱模用离型,顶针润滑剂,模具保养用油造成的污染;4 对外观的技术要求4.1 总则4.1.1 原则:产品外观应美观,单独一零/部件的整体视觉效果不能受到破坏,不会给人以劣质产品的印象。

生产者应认真操作、严格控制产品质量,避免在生产过程中出现对各种表面的损伤。

如果发现某一缺陷具有批量性或大面积,即便此缺陷属于“可接受”范围,也可以对该产品不予接收。

下列缺陷属于不可接受。

金属件缺料4.1.2 可接受的缺陷范围L表示单个缺陷长度,单位为mm、S表示单个缺陷面积,单位为mm2、D表示单个缺陷的直径,单位为mm、P表示被检表面允许的缺陷的最大数量,单位为个,W表示单个缺陷的宽度,单位mm;4.1.3 可接受的各类外观缺陷总数限定见下表,本表规定了被检表面上出现的各类外观缺陷的总个数,其中定义为可接受的缺陷不计入总个数。

4.1.4 采用签样方式管理或图纸上有特殊要求的结构件的表面缺陷优先按签样样板或技术要求的标准进行判定。

4.1.5 零件的生产应首先按照各种零件技术规范的要求进行质量控制,组装后的结构件按本规范检验表面外观。

4.1.6 对于颜色、光泽和纹理,按零件生产要求进行控制。

4.1.7 特殊装饰表面应在相应的零件图纸中(或以签样的形式)规定是否允许表面缺陷、包括是否允许折弯模具压痕等。

4.2 丝印对于丝印的要求按丝印外观检验规范执行。

在外部表面上的丝印周围20mm范围内不允许有任何表面缺陷。

4.3 加工工艺原因导致的问题4.3.1 拉丝或喷砂后折弯,容易在折弯变形部位出现裂纹(如下图),裂纹深度应小于材料厚度的1/10,且宽度小于0.5mm。

其它材料自身原因所造成的裂纹,不允许出现。

必要时以签样标准加以限制。

铝材拉丝裂纹铝材折弯裂纹4.3.2 拉丝或喷砂的表面经压铆后在压铆区域出现纹理、光泽不完全一致的现象(装饰纹被压平或有压过痕迹),可以接受。

4.3.3 对于在压铆、焊接的背面所显现出的轻微凹凸痕迹,属于正常的加工痕;但在要求较高装饰性的表面(如喷有机涂层的外部表面)应该加以适当的掩饰处理。

4.3.4 镀彩锌零件先电镀后压铆时,压铆区的电镀层外观在颜色或光泽上有变化、但镀层及钝化膜无损伤,不作为缺陷。

若钝化膜有损伤,可对损伤部位进行涂漆(金色)修补,该修补不受第3节的面积限制。

4.3.5 对于机械加工过程中形成的正常模具压痕印,不属于缺陷;但必须保证其与零件边缘轮廓平行或者具有一定的规律性。

4.3.6 冲压过程中产生的接刀痕可接受,手摸不刮手。

4.3.7 允许盲孔或者较深通孔孔内部、深度大于孔半径的区域没有电镀或喷涂膜层,但可以涂上油漆(或其它类似的有保护作用的干膜涂料)加以保护,不允许有可见的腐蚀物。

因补漆操作而在螺纹孔口周围3mm内留下的涂漆或涂胶痕迹,可以接受。

4.3.8 表面处理时的挂具印应该安排在3级表面。

对于只有A,B级表面的零件,其挂具印应位于边角位置,并要求其大小控制在S≤2.0且P≤4(S表示缺陷面积的总和P表示缺陷的数量)4.4 材料缺陷导致的问题4.4.1 由于原材料制造原因,铝制零件有时会在化学处理后、在表面呈现出粗晶组织现象(如下图的斑纹状态)。