2010第六章 挤出成型机解析

- 格式:ppt

- 大小:2.29 MB

- 文档页数:42

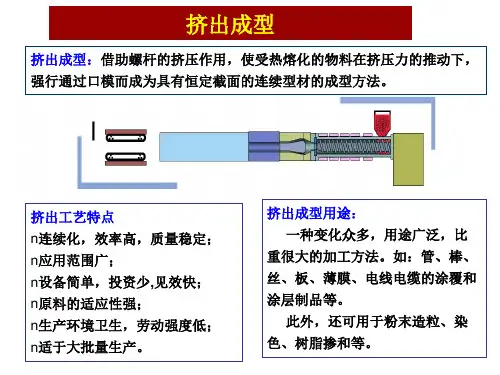

知识点六挤出成型挤出成型是一种广泛应用于塑料、橡胶等高分子材料加工的重要工艺。

它通过将原材料加热熔融,并在挤出机的作用下,使其通过特定形状的模具,从而获得具有连续截面形状的制品。

挤出成型的原理相对较为简单,但实际操作中却涉及到众多复杂的因素。

首先,原材料被加入到挤出机的料筒中。

料筒内部通常设置有加热装置,将物料加热至熔融状态。

与此同时,螺杆在电机的驱动下旋转,对物料进行搅拌、混合和输送。

螺杆是挤出机的核心部件之一,其设计和参数对于挤出过程的稳定性和产品质量有着至关重要的影响。

螺杆的螺距、螺槽深度以及旋转速度等因素都会影响物料的输送、塑化和挤出量。

在挤出过程中,物料在螺杆的推动下逐渐向前移动,并在机头处汇聚。

机头是连接挤出机和模具的部分,其作用是将物料均匀地分配到模具的各个部位。

模具则决定了最终产品的形状和尺寸。

挤出成型的优点众多。

其一,它具有较高的生产效率,可以实现连续化生产,大大提高了产量。

其二,能够生产出各种复杂截面形状的制品,如管材、板材、棒材、薄膜等,满足了不同领域的需求。

其三,挤出成型的工艺相对较为简单,易于操作和控制,生产成本相对较低。

然而,挤出成型也并非完美无缺。

在生产过程中,可能会出现诸如挤出不均匀、制品表面粗糙、尺寸偏差等问题。

这些问题往往与原材料的性质、挤出机的参数设置、模具的设计以及加工工艺等因素有关。

为了获得高质量的挤出制品,需要对各个环节进行严格的控制和优化。

在原材料的选择方面,要确保其质量稳定、性能符合要求。

对于挤出机的参数设置,需要根据不同的材料和产品要求进行调整,例如螺杆的转速、加热温度等。

模具的设计和制造精度也直接影响着制品的质量,需要精确计算和加工。

此外,挤出成型后的制品还需要进行适当的后处理,如冷却、牵引、切割等。

冷却过程的均匀性对于制品的性能和尺寸稳定性有着重要影响。

牵引速度的控制则关系到制品的拉伸程度和尺寸精度。

在实际应用中,挤出成型在塑料管材生产中发挥着重要作用。

知识点六挤出成型挤出成型是一种常见且重要的塑料加工方法,广泛应用于塑料制品的生产中。

它通过将塑料原料加热至熔融状态,并在挤出机的作用下,迫使塑料通过特定形状的模具,从而获得具有一定截面形状和尺寸的连续塑料制品。

挤出成型的工作原理相对较为简单直观。

首先,塑料原料被送入挤出机的料筒中。

料筒通常配备有加热装置,将原料加热至适宜的熔融温度,使其变成具有良好流动性的熔体。

在挤出机内部,有一个或多个螺杆,它们不断旋转,推动塑料熔体向前移动。

螺杆的设计和旋转速度对挤出过程中的压力、流量和混合效果起着关键作用。

随着塑料熔体被推向模具,模具的形状决定了最终挤出制品的外形。

模具通常具有狭窄的通道和特定的几何形状,以确保塑料熔体在通过时能够形成所需的截面。

从模具挤出的塑料制品通常需要经过冷却和固化,以保持其形状和尺寸的稳定性。

冷却方式可以是空气冷却或水冷却,具体取决于制品的材料和尺寸。

挤出成型具有许多优点。

其一,它能够实现连续生产,生产效率高,适合大规模生产。

其二,通过更换模具,可以方便地生产出各种不同形状和尺寸的制品,具有较强的灵活性。

其三,挤出成型可以加工多种塑料材料,包括聚乙烯、聚丙烯、聚苯乙烯等常见塑料。

此外,挤出成型的制品通常具有较好的尺寸精度和表面质量。

然而,挤出成型也存在一些局限性。

例如,对于一些复杂形状的制品,可能需要进行后续的加工和处理。

在挤出过程中,塑料的分子取向可能会导致制品在某些方向上的性能差异。

而且,挤出成型对原料的性能要求较高,如果原料的质量不稳定,可能会影响制品的质量。

在实际应用中,挤出成型被广泛用于生产各种塑料制品。

比如,管材和管件是挤出成型的常见产品。

无论是用于供水、排水还是输送气体的管材,都可以通过挤出成型来制造。

此外,板材、薄膜、电线电缆的绝缘层等也常常采用挤出成型工艺。

在建筑领域,挤出成型的塑料门窗型材具有良好的隔热性能和耐候性。

在包装行业,挤出成型的塑料薄膜用于食品包装、日用品包装等。

挤出成型机工作原理

挤出成型机是一种常见的塑料加工设备,广泛应用于塑料制品生产中。

其工作原理主要包括塑料熔化、挤出和成型三个步骤。

首先,挤出成型机的工作原理是通过加热和熔化塑料颗粒来实现的。

塑料颗粒首先被装入机器的料斗中,然后通过加热系统加热,使塑料颗粒逐渐熔化成为可塑形的熔融塑料。

其次,在塑料熔化后,熔融塑料被送往机器的螺杆和筒内。

螺杆在旋转的同时,推动熔融塑料沿着筒内的螺槽向前挤出。

螺杆的旋转产生了高压力,将熔融塑料推送至机器的模具中。

最后,当熔融塑料进入到模具中时,根据模具的设计形状,熔融塑料在高压力和高温的作用下被挤出成型。

熔融塑料经过模具形成所需的产品外形,然后通过冷却系统使其迅速冷却凝固,最终成型。

这样就完成了塑料制品的生产过程。

挤出成型机工作原理的关键在于塑料的熔融和挤出过程。

通过合理控制加热系统的温度、螺杆的旋转速度以及模具的设计,可以实现不同形状和规格的塑料制品生产。

挤出成型机在塑料行业中有着广泛的应用,能够高效、稳定地生产各种塑料制品,满足市场和客户的需求。

通过了解挤出成型机的工作原理,可以更好地理解塑料加工的过程,为相关行业的生产提供技术支持和参考。

挤出成型机的发展和应用将继续推动塑料制品行业的发展,促进生产效率的提升和产品质量的改善。

1。

挤出成型设备介绍挤出成型设备主要由螺杆、机筒、模具头和辅助设备组成。

螺杆是最重要的部件之一,螺杆的种类和结构对挤出成型设备的挤出能力和塑料加工能力有着重要的影响。

螺杆线圈对于挤出压力、容量和速度的调控起着关键作用。

机筒是一个封闭的圆筒形容器,其内壁经过抛光处理以减小摩擦,并能够耐受高温和高压。

机筒内部有加热系统,通过加热系统对塑料料辊进行加热,使其熔化。

模具头是指在机筒出口处的一个部件,它通过孔隙和挤压力将塑料料挤出形成所需形状和尺寸的塑料制品。

辅助设备包括塑料料料输送系统、冷却系统、切割系统和收卷系统等,以便将挤出得到的塑料制品进行处理和收集。

挤出成型设备有很多优点。

首先,挤出成型设备适用于生产大批量和连续生产的制品,生产效率高。

其次,挤出成型设备具有较好的加工性能,能够处理各种不同类型的塑料,如聚乙烯、聚丙烯、聚氯乙烯和聚苯乙烯等。

此外,挤出成型设备的成本较低,操作简便,易于维护。

在挤出成型设备的应用方面,挤出成型可以制造各种塑料制品,如塑料管道、塑料片材、塑料丝、塑料薄膜、塑料板材等。

塑料管道广泛应用于建筑、化工、石油和农业等领域。

塑料片材可以用于制造塑料袋、塑料制品包装和塑料印刷等。

塑料丝可以用于制造绳线和编织材料等。

塑料薄膜可以用于制造塑料包装薄膜和塑料保鲜膜等。

塑料板材可以用于制造电子电工、汽车、交通运输和家具等领域。

总的来说,挤出成型设备是一种重要的塑料成型设备,具有许多优点,并且拥有广泛的应用领域。

随着科技的发展,挤出成型设备也在不断发展进步,为塑料制品的生产和应用提供了强大的支持。