注塑机结构原理简介1

- 格式:ppt

- 大小:7.95 MB

- 文档页数:21

注塑机工作原理注塑机是一种常用的塑料加工设备,广泛应用于塑料制品的生产过程中。

它通过将塑料颗粒加热熔化后,将熔融塑料注入模具中,通过冷却和固化形成所需的塑料制品。

以下是注塑机的工作原理的详细介绍。

1. 注塑机的结构注塑机主要由注射部份、固化部份和控制系统组成。

1.1 注射部份注射部份包括注射缸、螺杆、喷嘴和加热器。

塑料颗粒经过加热器加热后,进入注射缸内。

螺杆负责将塑料颗粒推进到喷嘴处,并通过喷嘴将熔融塑料注入模具中。

1.2 固化部份固化部份由模具组成,模具普通由两个部份组成:上模和下模。

当注射完成后,上模和下模会合并在一起,形成一个封闭的空腔,使熔融塑料冷却和固化。

1.3 控制系统控制系统用于控制注塑机的运行,包括温度控制、压力控制、注射速度控制等。

通过调整控制系统中的参数,可以实现对注塑机的精确控制。

2. 注塑机的工作流程注塑机的工作流程可以分为以下几个步骤:闭模、注射、冷却、开模和排料。

2.1 闭模注塑机开始工作时,上模和下模会闭合,形成一个封闭的空腔。

上模和下模的闭合通过液压系统实现,确保模具的稳定性。

2.2 注射注射过程中,螺杆开始旋转,将预热的塑料颗粒推进到注射缸中。

当塑料颗粒被推进到一定位置时,注射缸内的压力会增加,使得螺杆后退,塑料颗粒被螺杆推到喷嘴处。

同时,注射缸内的加热器会持续加热,使塑料颗粒熔化成熔融塑料。

2.3 冷却注射完成后,上模和下模会合并在一起,形成一个封闭的空腔。

在这个过程中,模具外表面会通过冷却系统降低温度,使得熔融塑料迅速冷却和固化。

2.4 开模当熔融塑料冷却和固化后,上模和下模会分开,形成一个空腔。

此时,注塑机会通过液压系统将模具分开,并将成品从模具中取出。

2.5 排料成品从模具中取出后,会通过传送带或者其他设备进行排料,以便进一步加工或者包装。

3. 注塑机的工作参数注塑机的工作参数对于塑料制品的质量和生产效率有着重要的影响。

以下是一些常见的工作参数:3.1 温度控制注塑机的温度控制是通过控制系统实现的。

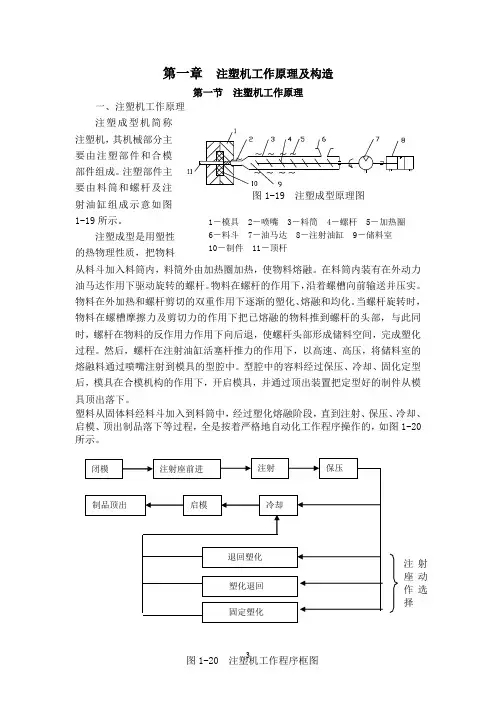

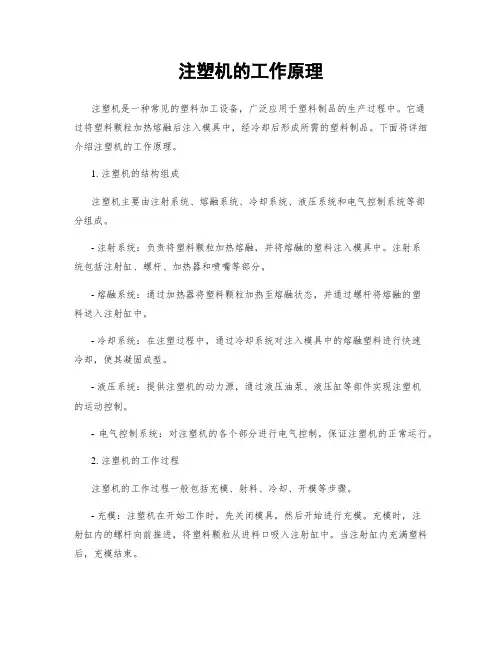

第一章 注塑机工作原理及构造第一节 注塑机工作原理一、注塑机工作原理 注塑成型机简称注塑机,其机械部分主要由注塑部件和合模部件组成。

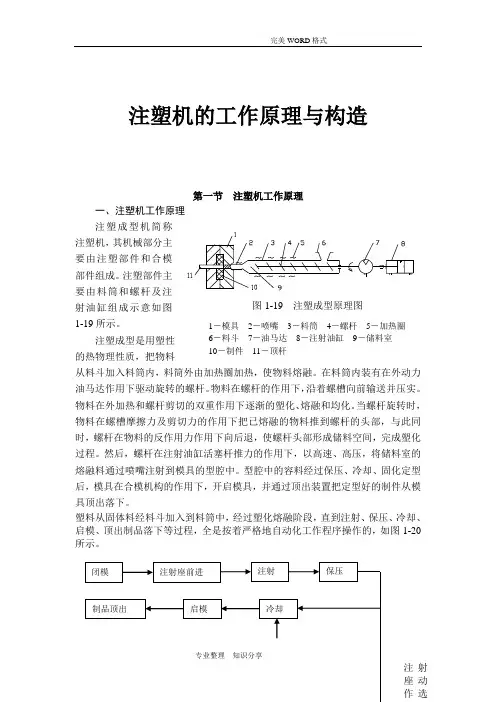

注塑部件主要由料筒和螺杆及注射油缸组成示意如图1-19所示。

注塑成型是用塑性 的热物理性质,把物料从料斗加入料筒内,料筒外由加热圈加热,使物料熔融。

在料筒内装有在外动力油马达作用下驱动旋转的螺杆。

物料在螺杆的作用下,沿着螺槽向前输送并压实。

物料在外加热和螺杆剪切的双重作用下逐渐的塑化、熔融和均化。

当螺杆旋转时,物料在螺槽摩擦力及剪切力的作用下把已熔融的物料推到螺杆的头部,与此同时,螺杆在物料的反作用力作用下向后退,使螺杆头部形成储料空间,完成塑化过程。

然后,螺杆在注射油缸活塞杆推力的作用下,以高速、高压,将储料室的熔融料通过喷嘴注射到模具的型腔中。

型腔中的容料经过保压、冷却、固化定型后,模具在合模机构的作用下,开启模具,并通过顶出装置把定型好的制件从模具顶出落下。

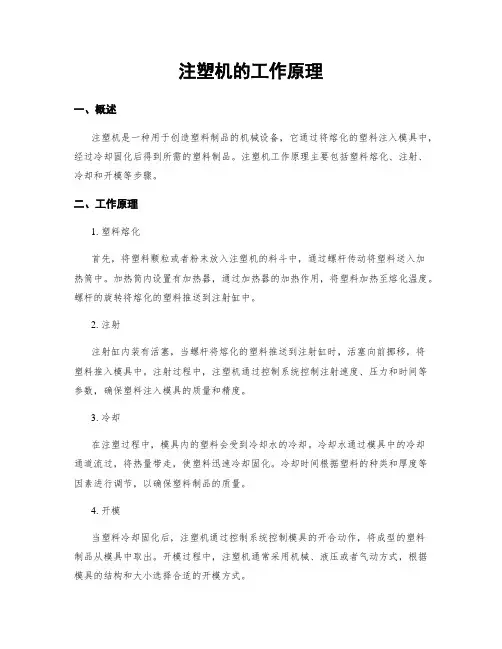

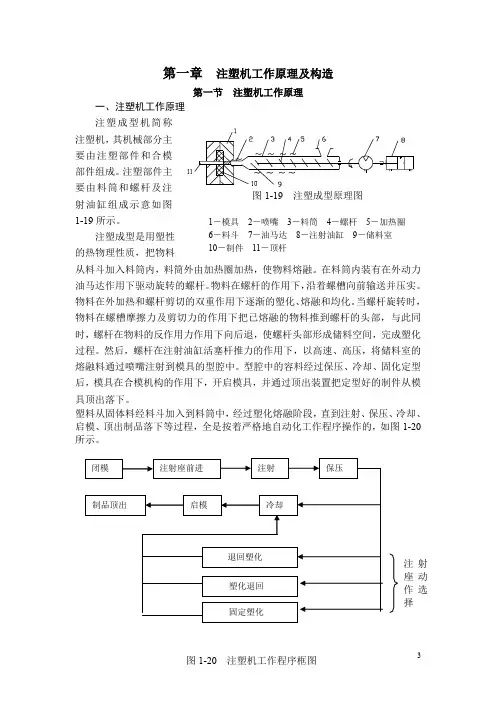

塑料从固体料经料斗加入到料筒中,经过塑化熔融阶段,直到注射、保压、冷却、启模、顶出制品落下等过程,全是按着严格地自动化工作程序操作的,如图1-20所示。

1-模具 2-喷嘴 3-料筒 4-螺杆 5-加热圈6-料斗 7-油马达 8-注射油缸 9-储料室 10-制件 11-顶杆图1-19 注塑成型原理图注射座动作选择第二节 注塑机组成注塑机根据注塑成型工艺要求是一个机电一体化很强的机种,主要由注塑部件、合模部件、机身、液压系统、加热系统、冷却系统、电气控制系统、加料装置等组成,如图1-21所示。

第二节注 塑 机 结 构注塑机总体结构公司目前主力机型为HTFX 系列,该机型主要可分为注射部分(01注塑机注塑部件塑化装置 注射座 注射油缸 螺杆驱动装置 注射座油缸 螺杆 料筒 螺杆头 喷嘴合模部件合模装置 调模装置 制品顶出装置机身液压系统泵、油马达、阀蓄能器、冷却器、过滤装置 管路、压力表冷却系统 入料口冷却、模具冷却 润滑系统 润滑装置、分配器电器控制系统动作程序控制;料筒温度控制;泵电机控制安全保护;故障监测、报警;显示系统机械手加料装置图1-21 注塑机组成示图部分)、合模部分(02部分)、安全防护门(03部分)、液压传动部分(04部分)、润滑部分(05部分)、电器控制部分(06部分)和机身部分(07部分),括号内为公司内部简称。

注塑机的工作原理一、概述注塑机是一种用于创造塑料制品的机械设备,它通过将熔化的塑料注入模具中,经过冷却固化后得到所需的塑料制品。

注塑机工作原理主要包括塑料熔化、注射、冷却和开模等步骤。

二、工作原理1. 塑料熔化首先,将塑料颗粒或者粉末放入注塑机的料斗中,通过螺杆传动将塑料送入加热筒中。

加热筒内设置有加热器,通过加热器的加热作用,将塑料加热至熔化温度。

螺杆的旋转将熔化的塑料推送到注射缸中。

2. 注射注射缸内装有活塞,当螺杆将熔化的塑料推送到注射缸时,活塞向前挪移,将塑料推入模具中。

注射过程中,注塑机通过控制系统控制注射速度、压力和时间等参数,确保塑料注入模具的质量和精度。

3. 冷却在注塑过程中,模具内的塑料会受到冷却水的冷却。

冷却水通过模具中的冷却通道流过,将热量带走,使塑料迅速冷却固化。

冷却时间根据塑料的种类和厚度等因素进行调节,以确保塑料制品的质量。

4. 开模当塑料冷却固化后,注塑机通过控制系统控制模具的开合动作,将成型的塑料制品从模具中取出。

开模过程中,注塑机通常采用机械、液压或者气动方式,根据模具的结构和大小选择合适的开模方式。

三、工作原理的优势1. 生产效率高:注塑机具有高速注射和快速冷却的特点,可以快速创造大批量的塑料制品。

2. 制品精度高:注塑机通过控制系统精确控制注射过程的参数,可以获得高精度的塑料制品。

3. 适合范围广:注塑机可以生产各种形状和尺寸的塑料制品,满足不同行业的需求。

4. 自动化程度高:注塑机的控制系统可以实现自动化操作,提高生产效率和降低人力成本。

四、工作原理的应用领域注塑机的工作原理被广泛应用于各个行业,包括汽车创造、电子电器、日用品、医疗器械等。

例如,汽车创造中的车灯、仪表盘、车身零部件等都可以通过注塑机生产。

电子电器行业中的塑料外壳、插座等也是通过注塑机创造的。

此外,注塑机还可以创造塑料瓶、塑料容器、塑料玩具等日用品。

总结:注塑机的工作原理包括塑料熔化、注射、冷却和开模等步骤。

(一)注塑机结构分析及其工作原理一、注塑机的工作原理注塑成型机简称注塑机。

注塑成型是利用塑料的热物理性质,把物料从料斗加入料筒中,料筒外由加热圈加热,使物料熔融,在料筒内装有在外动力马达作用下驱动旋转的螺杆,物料在螺杆的作用下,沿着螺槽向前输送并压实,物料在外加热和螺杆剪切的双重作用下逐渐地塑化,熔融和均化,当螺杆旋转时,物料在螺槽摩擦力及剪切力的作用下,把已熔融的物料推到螺杆的头部,与此同时,螺杆在物料的反作用下后退,使螺杆头部形成储料空间,完成塑化过程,然后,螺杆在注射油缸的活塞推力的作用下,以高速、高压,将储料室内的熔融料通过喷嘴注射到模具的型腔中,型腔中的熔料经过保压、冷却、固化定型后,模具在合模机构的作用下,开启模具,并通过顶出装置把定型好的制品从模具顶出落下。

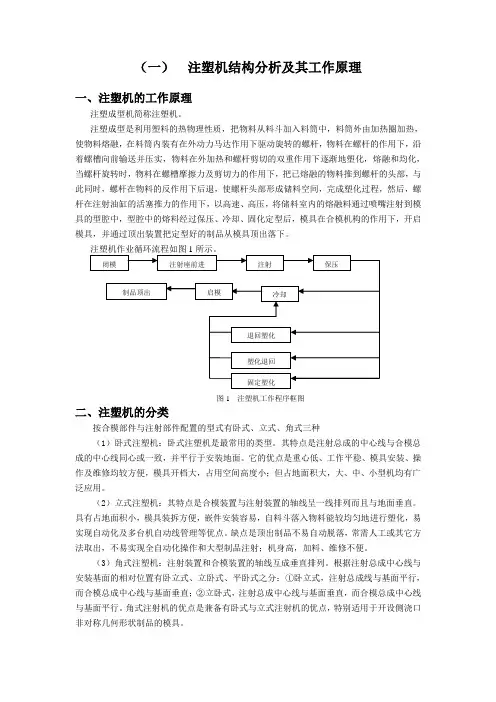

注塑机作业循环流程如图1所示。

图1 注塑机工作程序框图二、注塑机的分类按合模部件与注射部件配置的型式有卧式、立式、角式三种(1)卧式注塑机:卧式注塑机是最常用的类型。

其特点是注射总成的中心线与合模总成的中心线同心或一致,并平行于安装地面。

它的优点是重心低、工作平稳、模具安装、操作及维修均较方便,模具开档大,占用空间高度小;但占地面积大,大、中、小型机均有广泛应用。

(2)立式注塑机:其特点是合模装置与注射装置的轴线呈一线排列而且与地面垂直。

具有占地面积小,模具装拆方便,嵌件安装容易,自料斗落入物料能较均匀地进行塑化,易实现自动化及多台机自动线管理等优点。

缺点是顶出制品不易自动脱落,常需人工或其它方法取出,不易实现全自动化操作和大型制品注射;机身高,加料、维修不便。

(3)角式注塑机:注射装置和合模装置的轴线互成垂直排列。

根据注射总成中心线与安装基面的相对位置有卧立式、立卧式、平卧式之分:①卧立式,注射总成线与基面平行,而合模总成中心线与基面垂直;②立卧式,注射总成中心线与基面垂直,而合模总成中心线与基面平行。

角式注射机的优点是兼备有卧式与立式注射机的优点,特别适用于开设侧浇口非对称几何形状制品的模具。

注塑机的工作原理与构造第一节 注塑机工作原理一、注塑机工作原理 注塑成型机简称注塑机,其机械部分主要由注塑部件和合模部件组成。

注塑部件主要由料筒和螺杆及注射油缸组成示意如图1-19所示。

注塑成型是用塑性 的热物理性质,把物料从料斗加入料筒内,料筒外由加热圈加热,使物料熔融。

在料筒内装有在外动力油马达作用下驱动旋转的螺杆。

物料在螺杆的作用下,沿着螺槽向前输送并压实。

物料在外加热和螺杆剪切的双重作用下逐渐的塑化、熔融和均化。

当螺杆旋转时,物料在螺槽摩擦力及剪切力的作用下把已熔融的物料推到螺杆的头部,与此同时,螺杆在物料的反作用力作用下向后退,使螺杆头部形成储料空间,完成塑化过程。

然后,螺杆在注射油缸活塞杆推力的作用下,以高速、高压,将储料室的熔融料通过喷嘴注射到模具的型腔中。

型腔中的容料经过保压、冷却、固化定型后,模具在合模机构的作用下,开启模具,并通过顶出装置把定型好的制件从模具顶出落下。

塑料从固体料经料斗加入到料筒中,经过塑化熔融阶段,直到注射、保压、冷却、启模、顶出制品落下等过程,全是按着严格地自动化工作程序操作的,如图1-20所示。

1-模具 2-喷嘴 3-料筒 4-螺杆 5-加热圈6-料斗 7-油马达 8-注射油缸 9-储料室 10-制件 11-顶杆图1-19 注塑成型原理图第二节注塑机组成注塑机根据注塑成型工艺要求是一个机电一体化很强的机种,主要由注塑部件、合模部件、机身、液压系统、加热系统、冷却系统、电气控制系统、加料装置等组成,如图1-21所示。

注塑机注塑部件塑化装置注射座注射油缸螺杆驱动装置注射座油缸螺杆料筒螺杆头喷嘴合模部件合模装置调模装置制品顶出装置机身液压系统泵、油马达、阀蓄能器、冷却器、过滤装置管路、压力表冷却系统入料口冷却、模具冷却润滑系统润滑装置、分配器电器控制系统动作程序控制;料筒温度控制;泵电机控制安全保护;故障监测、报警;显示系统机械手加料装置图1-21注塑机组成示图图1-20注塑机工作程序框图第二节注塑机结构2.1注塑机总体结构公司目前主力机型为HTFX系列,该机型主要可分为注射部分(01部分)、合模部分(02部分)、安全防护门(03部分)、液压传动部分(04部分)、润滑部分(05部分)、电器控制部分(06部分)和机身部分(07部分),括号内为公司内部简称。

注塑机结构及工作原理注塑机是一种将熔融塑料通过注塑成型机构注入模具中,经冷却后得到所需塑件的装备。

它的结构主要由注射系统、热熔塑化系统、冷却系统和控制系统组成。

下面将详细介绍注塑机的结构及工作原理。

注射系统是注塑机的核心部分,它由注射缸和螺杆组成。

注射缸上部设有加热器,用于将塑料颗粒加热并熔化。

螺杆位于注射缸内,通过电机驱动运转,将熔融的塑料颗粒从料斗中推入注塑机。

注射缸底部设有喷嘴,通过控制螺杆的前后运动,将熔融的塑料注入模具腔内。

热熔塑化系统由加热器和温控器组成。

加热器将塑料颗粒加热到塑料的熔点,使其熔化成为熔融状态。

温控器用来控制加热器的加热温度,以确保塑料达到适合的熔化温度。

冷却系统主要是通过冷却水循环,将注塑过程中产生的热量带走,使塑件迅速冷却凝固。

冷却系统通常由冷却水箱、冷却水管和冷却水泵组成。

控制系统主要由电气控制柜、液压控制柜和操作面板组成。

电气控制柜用来控制整个注塑机的运行,包括调节温度、运行速度等。

液压控制柜主要负责控制注塑机的液压系统,包括螺杆前后运动、模具开合等。

操作面板则提供了各项参数的设置和监测,方便操作员进行操作。

注塑机的工作原理是:首先,将塑料颗粒经过加热和熔化后,由螺杆推入注塑缸。

然后,通过调整螺杆的运动,将熔融塑料注入模具的腔内。

注塑缸内的塑料在螺杆的压力和加热的作用下,逐渐充满模具的腔内。

待塑料冷却凝固后,打开模具,将成型的塑件取出,完成一次注塑过程。

总结起来,注塑机的结构主要由注射系统、热熔塑化系统、冷却系统和控制系统组成,其中注射系统负责将熔融的塑料注入模具,热熔塑化系统负责将塑料加热熔化,冷却系统负责冷却凝固成型的塑件,控制系统负责控制整个注塑机的运行。

通过这样的工作原理,注塑机可以高效地生产各种形状的塑件。

注塑机结构及工作原理一、注塑机的工作原理注塑成型机简称注塑机。

注塑成型是利用塑料的热物理性质,把物料从料斗加入料筒中,料筒外由加热圈加热,使物料熔融,在料筒内装有在外动力马达作用下驱动旋转的螺杆,物料在螺杆的作用下,沿着螺槽向前输送并压实,物料在外加热和螺杆剪切的双重作用下逐渐地塑化,熔融和均化,当螺杆旋转时,物料在螺槽摩擦力及剪切力的作用下,把已熔融的物料推到螺杆的头部,与此同时,螺杆在物料的反作用下后退,使螺杆头部形成储料空间,完成塑化过程,然后,螺杆在注射油缸的活塞推力的作用下,以高速、高压,将储料室内的熔融料通过喷嘴注射到模具的型腔中,型腔中的熔料经过保压、冷却、固化定型后,模具在合模机构的作用下,开启模具,并通过顶出装置把定型好的制品从模具顶出落下。

注塑机作业循环流程如图1所示。

图1 注塑机工作程序框图二、注塑机的分类按合模部件与注射部件配置的型式有卧式、立式、角式三种(1)卧式注塑机:卧式注塑机是最常用的类型。

其特点是注射总成的中心线与合模总成的中心线同心或一致,并平行于安装地面。

它的优点是重心低、工作平稳、模具安装、操作及维修均较方便,模具开档大,占用空间高度小;但占地面积大,大、中、小型机均有广泛应用。

(2)立式注塑机:其特点是合模装置与注射装置的轴线呈一线排列而且与地面垂直。

具有占地面积小,模具装拆方便,嵌件安装容易,自料斗落入物料能较均匀地进行塑化,易实现自动化及多台机自动线管理等优点。

缺点是顶出制品不易自动脱落,常需人工或其它方法取出,不易实现全自动化操作和大型制品注射;机身高,加料、维修不便。

(3)角式注塑机:注射装置和合模装置的轴线互成垂直排列。

根据注射总成中心线与安装基面的相对位置有卧立式、立卧式、平卧式之分:①卧立式,注射总成线与基面平行,而合模总成中心线与基面垂直;②立卧式,注射总成中心线与基面垂直,而合模总成中心线与基面平行。

角式注射机的优点是兼备有卧式与立式注射机的优点,特别适用于开设侧浇口非对称几何形状制品的模具。

注塑机的工作原理注塑机是一种常见的塑料加工设备,广泛应用于塑料制品的生产过程中。

它通过将塑料颗粒加热熔融后注入模具中,经冷却后形成所需的塑料制品。

下面将详细介绍注塑机的工作原理。

1. 注塑机的结构组成注塑机主要由注射系统、熔融系统、冷却系统、液压系统和电气控制系统等部分组成。

- 注射系统:负责将塑料颗粒加热熔融,并将熔融的塑料注入模具中。

注射系统包括注射缸、螺杆、加热器和喷嘴等部分。

- 熔融系统:通过加热器将塑料颗粒加热至熔融状态,并通过螺杆将熔融的塑料送入注射缸中。

- 冷却系统:在注塑过程中,通过冷却系统对注入模具中的熔融塑料进行快速冷却,使其凝固成型。

- 液压系统:提供注塑机的动力源,通过液压油泵、液压缸等部件实现注塑机的运动控制。

- 电气控制系统:对注塑机的各个部分进行电气控制,保证注塑机的正常运行。

2. 注塑机的工作过程注塑机的工作过程一般包括充模、射料、冷却、开模等步骤。

- 充模:注塑机在开始工作时,先关闭模具,然后开始进行充模。

充模时,注射缸内的螺杆向前推进,将塑料颗粒从进料口吸入注射缸中。

当注射缸内充满塑料后,充模结束。

- 射料:充模结束后,注塑机开始进行射料。

射料时,螺杆向后转动,将熔融的塑料从注射缸中推入模具的腔室中。

在射料过程中,注塑机通过控制螺杆的转速和注射压力,确保塑料充满模具的腔室。

- 冷却:在塑料注入模具后,注塑机开始进行冷却。

冷却系统通过循环冷却水或其他冷却介质,将模具中的熔融塑料迅速冷却,使其凝固成型。

冷却时间的长短取决于塑料的种类和制品的尺寸。

- 开模:冷却结束后,注塑机开始进行开模。

开模时,注塑机通过液压系统将模具分离,然后将成型的塑料制品从模具中取出。

3. 注塑机的工作原理注塑机的工作原理基于塑料的熔融和凝固过程。

具体工作原理如下:- 加热和熔融:注塑机通过加热器将塑料颗粒加热至熔融温度,使其变成可塑性的熔融状态。

加热器通常使用电加热或电磁加热方式。

- 充模和射料:充模时,螺杆向前推进,将塑料颗粒从进料口吸入注射缸中。

第一章 注塑机工作原理及构造第一节 注塑机工作原理一、注塑机工作原理 注塑成型机简称注塑机,其机械部分主要由注塑部件和合模部件组成。

注塑部件主要由料筒和螺杆及注射油缸组成示意如图1-19所示。

注塑成型是用塑性 的热物理性质,把物料从料斗加入料筒内,料筒外由加热圈加热,使物料熔融。

在料筒内装有在外动力油马达作用下驱动旋转的螺杆。

物料在螺杆的作用下,沿着螺槽向前输送并压实。

物料在外加热和螺杆剪切的双重作用下逐渐的塑化、熔融和均化。

当螺杆旋转时,物料在螺槽摩擦力及剪切力的作用下把已熔融的物料推到螺杆的头部,与此同时,螺杆在物料的反作用力作用下向后退,使螺杆头部形成储料空间,完成塑化过程。

然后,螺杆在注射油缸活塞杆推力的作用下,以高速、高压,将储料室的熔融料通过喷嘴注射到模具的型腔中。

型腔中的容料经过保压、冷却、固化定型后,模具在合模机构的作用下,开启模具,并通过顶出装置把定型好的制件从模具顶出落下。

塑料从固体料经料斗加入到料筒中,经过塑化熔融阶段,直到注射、保压、冷却、启模、顶出制品落下等过程,全是按着严格地自动化工作程序操作的,如图1-20所示。

1-模具 2-喷嘴 3-料筒 4-螺杆 5-加热圈6-料斗 7-油马达 8-注射油缸 9-储料室 10-制件 11-顶杆图1-19 注塑成型原理图注射座动作选择第二节 注塑机组成注塑机根据注塑成型工艺要求是一个机电一体化很强的机种,主要由注塑部件、合模部件、机身、液压系统、加热系统、冷却系统、电气控制系统、加料装置等组成,如图1-21所示。

第二节注 塑 机 结 构2.1注塑机总体结构公司目前主力机型为HTFX 系列,该机型主要可分为注射部分(01注塑机注塑部件塑化装置 注射座 注射油缸 螺杆驱动装置 注射座油缸 螺杆 料筒 螺杆头 喷嘴合模部件合模装置 调模装置 制品顶出装置机身液压系统泵、油马达、阀蓄能器、冷却器、过滤装置 管路、压力表冷却系统 入料口冷却、模具冷却 润滑系统 润滑装置、分配器电器控制系统动作程序控制;料筒温度控制;泵电机控制安全保护;故障监测、报警;显示系统机械手加料装置图1-21 注塑机组成示图部分)、合模部分(02部分)、安全防护门(03部分)、液压传动部分(04部分)、润滑部分(05部分)、电器控制部分(06部分)和机身部分(07部分),括号内为公司内部简称。

(一)注塑机结构分析及其工作原理一、注塑机的工作原理注塑成型机简称注塑机。

注塑成型是利用塑料的热物理性质,把物料从料斗加入料筒中,料筒外由加热圈加热,使物料熔融,在料筒内装有在外动力马达作用下驱动旋转的螺杆,物料在螺杆的作用下,沿着螺槽向前输送并压实,物料在外加热和螺杆剪切的双重作用下逐渐地塑化,熔融和均化,当螺杆旋转时,物料在螺槽摩擦力及剪切力的作用下,把已熔融的物料推到螺杆的头部,与此同时,螺杆在物料的反作用下后退,使螺杆头部形成储料空间,完成塑化过程,然后,螺杆在注射油缸的活塞推力的作用下,以高速、高压,将储料室内的熔融料通过喷嘴注射到模具的型腔中,型腔中的熔料经过保压、冷却、固化定型后,模具在合模机构的作用下,开启模具,并通过顶出装置把定型好的制品从模具顶出落下。

注塑机作业循环流程如图1所示。

图1 注塑机工作程序框图二、注塑机的分类按合模部件与注射部件配置的型式有卧式、立式、角式三种(1)卧式注塑机:卧式注塑机是最常用的类型。

其特点是注射总成的中心线与合模总成的中心线同心或一致,并平行于安装地面。

它的优点是重心低、工作平稳、模具安装、操作及维修均较方便,模具开档大,占用空间高度小;但占地面积大,大、中、小型机均有广泛应用。

(2)立式注塑机:其特点是合模装置与注射装置的轴线呈一线排列而且与地面垂直。

具有占地面积小,模具装拆方便,嵌件安装容易,自料斗落入物料能较均匀地进行塑化,易实现自动化及多台机自动线管理等优点。

缺点是顶出制品不易自动脱落,常需人工或其它方法取出,不易实现全自动化操作和大型制品注射;机身高,加料、维修不便。

(3)角式注塑机:注射装置和合模装置的轴线互成垂直排列。

根据注射总成中心线与安装基面的相对位置有卧立式、立卧式、平卧式之分:①卧立式,注射总成线与基面平行,而合模总成中心线与基面垂直;②立卧式,注射总成中心线与基面垂直,而合模总成中心线与基面平行。

角式注射机的优点是兼备有卧式与立式注射机的优点,特别适用于开设侧浇口非对称几何形状制品的模具。

注塑机结构分析及其工作原理注塑机是一种用于加工塑料制品的设备,主要是将塑料加热后,通过喷嘴将其注入模具中,待塑料冷却后取出模具即可得到所需的塑料制品,范围涉及到了生产制造行业的任何领域。

注塑机的结构是比较复杂的,下面我们来详细分析一下注塑机的结构及其工作原理。

1、注塑机的结构分析注塑机主要由注射系统、液压系统、电气控制系统、加热和冷却系统等几个部分构成。

(1)注射系统注射系统是注塑机的核心部件之一,它由进料口、螺杆、喷嘴、模具等几个部分构成。

当注塑机运转时,将加热好的塑料原料放入注射器的喂料口中,由螺杆将其向前推动,在喷嘴处将之注入模具中。

(2)液压系统液压系统是控制注塑机运行的另一个关键部分。

它由油箱、油泵、液压控制阀门、液压缸、液压马达等几个部分构成。

液压系统能够提供足够的压力和流量来控制运行周期。

(3)电气控制系统电气控制系统是控制注塑机动作的关键部分。

它由输入电源、控制器、电机和传感器组成。

控制器使用程序来控制所有的电机、马达、油压和喷嘴等部件的行动,以实现所需的注塑周期。

(4)加热和冷却系统加热和冷却系统用来控制注射模具中的温度。

这些系统包括供热器、温度传感器、加热棒、制冷机、温度控制模块等几个部分。

2、注塑机的工作原理注塑机的工作原理是将塑料原料加热到一定程度,然后使用注塑机中的喷嘴将其注入模具中,在模具中待其冷却后取出模具就可以得到所需的塑料制品。

当运行注塑机时,首先将塑料颗粒放入注塑机的喂料口中,然后螺杆开始将原料推进注塑器。

当塑料原料被加热到一定程度,它就会变软,这时螺杆会将它从注射器喷出,注入到模具中。

当塑料在模具中冷却时,它会沿着模具的轮廓缩小,这样就能够得到所需的塑料制品。

对于注塑机中的液压系统,有几个东西需要注意,例如:注塑机的频率和压力要由控制器控制。

必须使用正确的油量,以确保注塑机顺利运行。

注塑机应定期进行检查和维修。

总之,注塑机通过组合多个部分来实现加工塑料制品的目标。

注塑机工作原理注塑机是一种常见的塑料加工设备,它通过加热塑料颗粒使其熔化,然后将熔化的塑料注入模具中,冷却后形成所需的塑料制品。

注塑机工作原理是实现这一加工过程的关键,下面将详细介绍注塑机的工作原理。

一、加热和熔化塑料1.1 加热系统:注塑机内部配备有加热系统,通过加热筒和加热圈将塑料颗粒加热至熔点以上的温度。

1.2 熔化:当塑料颗粒达到一定温度后,其份子间的键被打破,塑料颗粒开始熔化成液态塑料。

二、注射和压力注入2.1 注射系统:熔化的塑料通过螺杆注射器被注入模具的射出口。

2.2 压力注入:在注射过程中,注塑机通过高压将熔化的塑料注入模具中,确保模具内部充满塑料。

2.3 压力控制:注塑机通过控制注射压力和速度,保证塑料注入模具的均匀性和稳定性。

三、冷却和固化3.1 冷却系统:注塑机配备有冷却系统,通过冷却水或者风冷系统降低模具温度,促使塑料快速固化。

3.2 固化:当塑料在模具中冷却后,其份子重新罗列形成固态结构,塑料制品逐渐固化。

3.3 冷却时间控制:注塑机通过控制冷却时间和温度,确保塑料制品的质量和尺寸精度。

四、模具开合和取件4.1 模具开合:在塑料固化后,注塑机通过模具开合系统将成品从模具中取出。

4.2 取件:成品被取出后,注塑机可以通过机械手或者其他装置将成品放置到指定位置。

4.3 模具保养:注塑机需要定期对模具进行清洁和保养,确保模具的正常工作和成品质量。

五、循环往复5.1 工作循环:注塑机的工作是循环往复的过程,每一个循环包括加热、熔化、注射、冷却、固化、模具开合和取件等步骤。

5.2 自动化控制:现代注塑机配备有自动化控制系统,可以实现整个工作过程的自动化和监控。

5.3 质量检测:注塑机在工作过程中需要进行质量检测,确保成品的质量符合要求。

总结:注塑机工作原理是一个复杂而精密的加工过程,需要各个部份的配合和控制,惟独在严格遵循工作原理的基础上,才干生产出高质量的塑料制品。

通过了解注塑机的工作原理,可以更好地掌握其操作技巧和故障排除方法,提高生产效率和产品质量。

注塑机⼯作原理及构造.docx第⼀章注塑机⼯作原理及构造⼀、注塑机⼯作原理注塑成型机简称注塑机,其机械部分主要由注塑部件和合模部件组成。

注塑部件主要由料筒和螺杆及注射油缸组成⽰意如图1-19 所⽰。

注塑成型是⽤塑性的热物理性质,把物料第⼀节注塑机⼯作原理图 1-19注塑成型原理图1-模具2-喷嘴3-料筒4-螺杆5-加热圈6-料⽃7 -油马达8-注射油缸9-储料室10-制件11-顶杆从料⽃加⼊料筒内,料筒外由加热圈加热,使物料熔融。

在料筒内装有在外动⼒油马达作⽤下驱动旋转的螺杆。

物料在螺杆的作⽤下,沿着螺槽向前输送并压实。

物料在外加热和螺杆剪切的双重作⽤下逐渐的塑化、熔融和均化。

当螺杆旋转时,物料在螺槽摩擦⼒及剪切⼒的作⽤下把已熔融的物料推到螺杆的头部,与此同时,螺杆在物料的反作⽤⼒作⽤下向后退,使螺杆头部形成储料空间,完成塑化过程。

然后,螺杆在注射油缸活塞杆推⼒的作⽤下,以⾼速、⾼压,将储料室的熔融料通过喷嘴注射到模具的型腔中。

型腔中的容料经过保压、冷却、固化定型后,模具在合模机构的作⽤下,开启模具,并通过顶出装置把定型好的制件从模具顶出落下。

塑料从固体料经料⽃加⼊到料筒中,经过塑化熔融阶段,直到注射、保压、冷却、启模、顶出制品落下等过程,全是按着严格地⾃动化⼯作程序操作的,如图1-20 所⽰。

闭模注射座前进注射保压制品顶出启模冷却退回塑化塑化退回固定塑化注射座动作选择图 1-20注塑机⼯作程序框图第⼆节注塑机组成注塑机根据注塑成型⼯艺要求是⼀个机电⼀体化很强的机种,主要由注塑部件、合模部件、机⾝、液压系统、加热系统、冷却系统、电⽓控制系统、加料装置等组成,如图1-21 所⽰。

注塑部件合模部件机⾝注塑液压系统机冷却系统润滑系统螺杆料筒塑化装置螺杆头注射座喷嘴注射油缸螺杆驱动装置注射座油缸合模装置调模装置制品顶出装置泵、油马达、阀蓄能器、冷却器、过滤装置管路、压⼒表⼊料⼝冷却、模具冷却润滑装置、分配器动作程序控制;料筒温度控制;泵电机控制电器控制系统安全保护;故障监测、报警;显⽰系统加料装置机械⼿图 1-21注塑机组成⽰图第⼆节注塑机结构注塑机总体结构公司⽬前主⼒机型为HTFX系列,该机型主要可分为注射部分(01部分)、合模部分( 02 部分)、安全防护门( 03 部分)、液压传动部分(04 部分)、润滑部分( 05 部分)、电器控制部分( 06 部分)和机⾝部分( 07 部分),括号内为公司内部简称。