1.注射成型机分类介绍

- 格式:xls

- 大小:19.50 KB

- 文档页数:2

注塑模具入门基础知识一、塑料的定义及组成塑料是指以高分子合成树脂为主要成份、在一定温度和压力下具有塑性和流动性,可被塑制成一定形状,且在一定条件下保持形状不变的材料。

组成:聚合物合成树脂(40 ~ 100%)辅助材料:增塑剂、填充剂、稳定剂、润滑剂、着色剂、发泡剂、增强材料。

辅助材料作用:改善材料的使用性能与加工性能,节约树脂材料(贵)二、塑料的分类:300 余品种,常用的是40 余种名称是以所使有的合成树脂作为名称来称呼:聚乙烯、聚丙烯、聚氯乙烯、酚醛树脂、氧树脂,俗称:电木(酚醛树脂),有机玻璃(聚甲基丙烯酸甲脂),玻璃钢(热固性树脂用玻璃纤维增强);英文名称:尼龙(聚酰胺)PA 聚乙烯PE分类:热固性塑料与热塑性塑料(按塑料的分子结构)1、热塑性塑料具有线型分子链成支架型结构加热变软,泠却固化不可逆的2、热固性塑料:具有网状分子链结构加热软化,固化后不可逆.通用塑料:指产量大,用途广。

价格低廉的一类塑料。

如:聚乙烯,聚丙烯,聚氯乙烯,聚苯乙烯,醛酚塑料,氨基塑料占塑料产量的60%工程塑料:指机械性能高,可替代金属而作工程材料的一类,尼龙,聚磷酸脂,聚甲醛,ABS 特种塑料:隙氧树脂三、塑料的性能1、质量轻,密度0.9~0.23g /cm^ 泡沫塑料0.189g/cm2、比强度高:是金属材料强度的1/10 。

玻璃钢强度更高3、化学稳定性好4、电气绝缘性能优良5、绝热性好6、易成型加工性,比金属易7、不足:强度,刚度不如金属,不耐热。

100C 以下热膨胀系数大,易蠕变,易老化。

热塑性塑料成型加工性能:一、吸湿性:吸水的(ABS.尼龙,有机中玻璃)懦水的(聚乙烯)含水量大,易起泡,需干燥。

二、塑料物态:1、玻璃态:一般的塑料状态TG 高于室温。

2、高弹态:温度商于TG ,高聚物变得像橡胶那样柔软,有弹性。

3、粘流态:沾流化温度以上,高聚物相继出现塑料流动性与粘性液体流动区移,塑料成型加工就在材料的粘流态进引。

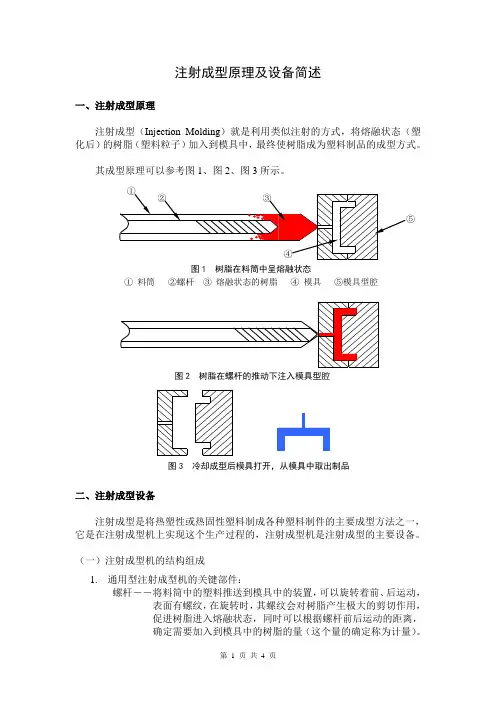

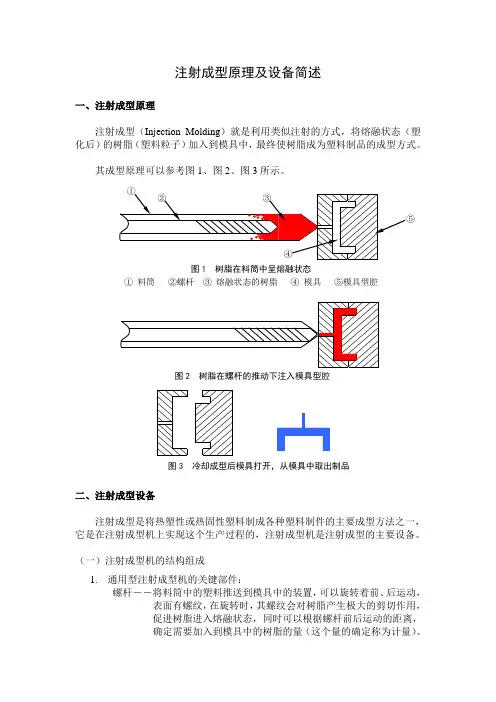

注射成型原理及设备简述一、注射成型原理注射成型(Injection Molding )就是利用类似注射的方式,将熔融状态(塑化后)的树脂(塑料粒子)加入到模具中,最终使树脂成为塑料制品的成型方式。

其成型原理可以参考图1、图2、图3所示。

二、注射成型设备注射成型是将热塑性或热固性塑料制成各种塑料制件的主要成型方法之一,它是在注射成型机上实现这个生产过程的,注射成型机是注射成型的主要设备。

(一)注射成型机的结构组成1. 通用型注射成型机的关键部件:螺杆――将料筒中的塑料推送到模具中的装置,可以旋转着前、后运动,表面有螺纹,在旋转时,其螺纹会对树脂产生极大的剪切作用,促进树脂进入熔融状态,同时可以根据螺杆前后运动的距离,确定需要加入到模具中的树脂的量(这个量的确定称为计量)。

图1 树脂在料筒中呈熔融状态 ① 料筒 ②螺杆 ③ 熔融状态的树脂 ④ 模具 ⑤模具型腔图2 树脂在螺杆的推动下注入模具型腔 图3 冷却成型后模具打开,从模具中取出制品料筒――将树脂由塑料粒子状态转变为熔融状态的装置,附有大量的高温加热装置,内部有螺杆,外部有一个料斗用来加入树脂。

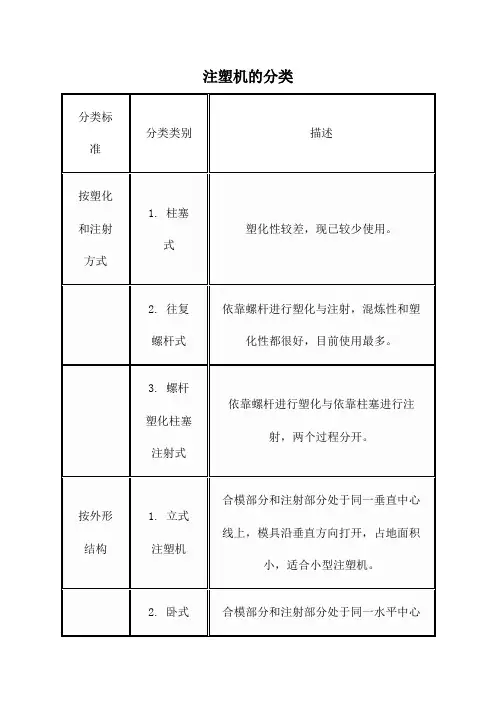

2. 通用型注射成型机的基本组成 (参见图4)(二)注射成型机的基本分类1. 按注射、塑化方式分类(1)柱塞式注射成型机通过柱塞依次将落入料筒的颗粒状塑料推向料筒前端的塑化室,依靠料筒外加热器提供的热量使塑料塑化,然后,呈熔融状态的树脂被柱塞注射到模具型腔中成型。

这是早期的注射成型机类型,现在已经很少见。

(2)螺杆式注射成型机和柱塞式注射成型机的工作原理基本相同,只是树脂的熔融塑化由螺杆图4 通用型注射成型机组成简图 注射装置:① 驱动装置 ② 料斗 ③ 塑化部件 合模装置:④ 固定模板 ⑤ 移动模板 ⑥ 制品顶出装置 ⑦ 驱动装置 控制装置和料筒共同完成,而注射过程则完全由螺杆实现,螺杆取代了柱塞。

这是目前最常用的注射成型机类型,使用非常广泛。

(3)螺杆塑化柱塞注射式注射成型机有两料筒,一个料筒中用的是螺杆,另一个用的是活塞。

1 塑料注射成型机生产简介注射成型机(简称注射机或注塑机)是将热塑性塑料或热固性料利用塑料成型模具制成各种形状的塑料制品的主要成型设备。

注射成型是通过注塑机和模具来实现的。

尽管注塑机的类型很多,但是无论那种注塑机,其基本功能有两个:(1)、加热塑料,使其达到熔化状态;(2)、对熔融塑料施加高压,使其射出而充满模具型腔。

2 注塑机的结构及功能注塑过程是将已熔融的热塑性塑料用压力将它从一个已加热的料筒注入闭合着的模具内,经过一段时间冷却后,将模具分开,取出制成的制品。

模具再闭合与塑料注入进行配合,形成有次序的操作过程,并不断重复进行。

注塑机通常由注射系统、合模系统、液压传达动系统、电气控制系统、润滑系统、加热及冷却系统、安全监测系统等组成。

(1)注塑系统注射系统的作用:注射系统是注塑机最主要的组成部分之一,一般有柱塞式、螺杆式、螺杆预塑柱塞注射式3种主要形式。

目前应用最广泛的是螺杆式。

其作用是,在注塑料机的一个循环中,能在规定的时间内将一定数量的塑料加热塑化后,在一定的压力和速度下,通过螺杆将熔融塑料注入模具型腔中。

注射结束后,对注射到模腔中的熔料保持定型。

注射系统的组成:注射系统由塑化装置和动力传递装置组成。

螺杆式注塑机塑化装置主要由加料装置、料筒、螺杆、射咀部分组成。

动力传递装置包括注射油缸、注射座移动油缸以及螺杆驱动装置(熔胶马达)。

(2)合模系统合模系统的作用:合模系统的作用是保证模具闭合、开启及顶出制品。

同时,在模具闭合后,供给予模具足够的锁模力,以抵抗熔融塑料进入模腔产生的模腔压力,防止模具开缝,造成制品的不良现状。

合模系统的组成:合模系统主要由合模装置、调模机构、顶出机构、前后固定模板、移动模板、合模油缸和安全保护机构组成。

(3)液压系统液压传动系统的作用是实现注塑机按工艺过程所要求的各种动作提供动力,并满足注塑机各部分所需压力、速度、温度等的要求。

它主要由各自种液压元件和液压辅助元件所组成,其中油泵和电机是注塑机的动力来源。

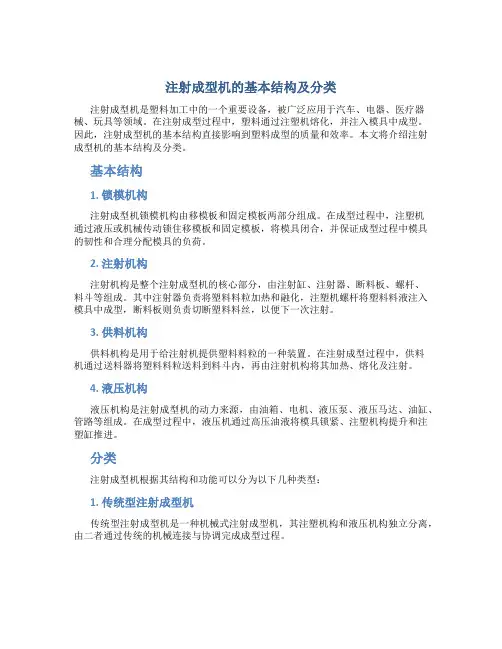

注射成型机的基本结构及分类注射成型机是塑料加工中的一个重要设备,被广泛应用于汽车、电器、医疗器械、玩具等领域。

在注射成型过程中,塑料通过注塑机熔化,并注入模具中成型。

因此,注射成型机的基本结构直接影响到塑料成型的质量和效率。

本文将介绍注射成型机的基本结构及分类。

基本结构1. 锁模机构注射成型机锁模机构由移模板和固定模板两部分组成。

在成型过程中,注塑机通过液压或机械传动锁住移模板和固定模板,将模具闭合,并保证成型过程中模具的韧性和合理分配模具的负荷。

2. 注射机构注射机构是整个注射成型机的核心部分,由注射缸、注射器、断料板、螺杆、料斗等组成。

其中注射器负责将塑料料粒加热和融化,注塑机螺杆将塑料料液注入模具中成型,断料板则负责切断塑料料丝,以便下一次注射。

3. 供料机构供料机构是用于给注射机提供塑料料粒的一种装置。

在注射成型过程中,供料机通过送料器将塑料料粒送料到料斗内,再由注射机构将其加热、熔化及注射。

4. 液压机构液压机构是注射成型机的动力来源,由油箱、电机、液压泵、液压马达、油缸、管路等组成。

在成型过程中,液压机通过高压油液将模具锁紧、注塑机构提升和注塑缸推进。

分类注射成型机根据其结构和功能可以分为以下几种类型:1. 传统型注射成型机传统型注射成型机是一种机械式注射成型机,其注塑机构和液压机构独立分离,由二者通过传统的机械连接与协调完成成型过程。

2. 电动式注射成型机电动式注射成型机是一种新型自动化注射成型机,其注塑机构和液压机构由电机驱动,使用更加环保、节能、高效。

3. 立式注射成型机立式注射成型机是一种按照铸造机的工作原理进行设计的注射成型机,其选用了立式结构,对于高精度、高造型要求的产品,具有更为突出的优势。

4. 双色注射成型机双色注射成型机是一种可同时生产两种不同颜色、不同材质的产品的注射成型机,其采用的是双螺杆加上一个喷射口的工质组合。

5. 特殊用途注射成型机特殊用途注射成型机是根据生产特殊物料、特殊工艺要求或特殊产品的生产要求而设计的注射成型机。

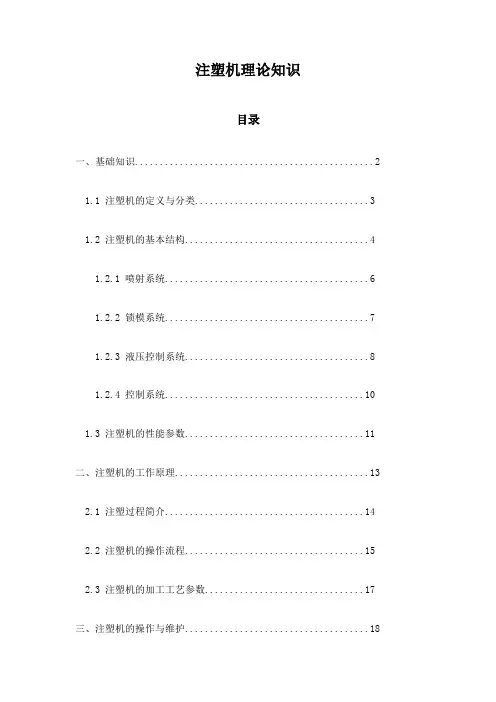

注塑机理论知识目录一、基础知识 (2)1.1 注塑机的定义与分类 (3)1.2 注塑机的基本结构 (4)1.2.1 喷射系统 (6)1.2.2 锁模系统 (7)1.2.3 液压控制系统 (8)1.2.4 控制系统 (10)1.3 注塑机的性能参数 (11)二、注塑机的工作原理 (13)2.1 注塑过程简介 (14)2.2 注塑机的操作流程 (15)2.3 注塑机的加工工艺参数 (17)三、注塑机的操作与维护 (18)3.1 注塑机的操作步骤 (19)3.2 注塑机的维护保养 (20)3.2.1 日常检查与维护 (21)3.2.2 定期保养与维修 (22)3.3 注塑机的常见故障及排除方法 (23)四、注塑机的安全与环保 (25)4.1 注塑机的安全操作规程 (26)4.2 注塑机的环保要求 (27)4.2.1 废弃物的处理 (29)4.2.2 能源管理与节约 (30)五、注塑机的选购与评估 (32)5.1 注塑机的选型原则 (33)5.2 注塑机的性能评估 (35)5.3 注塑机的性价比分析 (36)六、注塑机的发展趋势 (37)6.1 注塑技术的创新与发展 (39)6.2 注塑机的智能化与自动化 (40)6.3 注塑机的绿色环保趋势 (41)一、基础知识注塑机是一种将塑料材料加热熔化后,通过注射的方式将熔体注入模具内,经过冷却固化后得到所需形状塑料产品的机器。

它由多个主要部件组成,包括注射系统、液压系统、电气控制系统、加热和冷却系统等。

注塑机所使用的塑料材料种类繁多,包括但不限于聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)、聚酰胺(PA)、聚碳酸酯(PC)等。

不同的塑料材料具有不同的物理和化学性质,在注塑过程中需要根据材料的特性进行调整。

注塑过程主要包括加料、塑化、注射、保压、冷却和脱模等步骤。

在注塑过程中,塑料颗粒被加入到料斗中,经过加热熔化后,通过注射装置将熔体注入模具的型腔。

在注射和保压阶段,注塑机对模具施加压力以确保塑料充分填充模具。

注塑机的分类及其特点

注塑机可以根据其结构、用途等不同因素进行分类,常见的分类如下:

1.按照结构分类:垂直注塑机、水平注塑机、角度注塑机等。

垂直注塑机:是一种结构简单、占地面积小、操作方便的注塑机。

其模具安装在机床上方,注塑装置和成型装置分别位于机床上下两个部分。

水平注塑机:是一种结构比较复杂,但生产效率高的注塑机。

其模具和注塑机处于同一水平面上,成型装置和模具分别位于注塑机的前后两端。

2.按照用途分类:通用注塑机、特种注塑机、微型注塑机等。

通用注塑机:适用于制造各种大小、形状、难度程度不同的注塑制品,是最常用的注塑机类型。

特种注塑机:用于制造一些特殊的注塑制品,如塑料制鞋机、塑料瓶盖机等。

微型注塑机:适用于小型注塑制品的制造,如塑料制品零部件、电子制品的注塑等。

3.按照注射方式分类:射出式注塑机、挤出式注塑机、吹塑式注塑机等。

射出式注塑机:通过高压使塑料溶液注入模具中,经过冷却、成型、脱模等工序,制成塑料制品。

挤出式注塑机:通过双螺杆或单螺杆将固态塑料加热融化,再通过模具挤出成型,适用于制造较长的塑料制品。

吹塑式注塑机:将桶中已经加热融化并通过模具挤出的塑料制品,通过吹塑成型机器将其吹制成成型品。

不同类型的注塑机有着不同的特点和适用范围,选择合适的注塑机可以提高制品的质量和生产效率。

本文摘自再生资源回收-变宝网()注塑机分类及特点注塑机又名注射成型机或注射机。

它是将热塑性塑料或热固性塑料利用塑料成型模具制成各种形状的塑料制品的主要成型设备。

分为立式、卧式、全电式。

下面简单介绍一下注塑机的分类及特点。

分类(1)按塑化方式分类1. 柱塞式塑料注射成型机它的混炼性很差的,塑化性也不好,要加装分流梭装置。

已很少使用。

2. 往复式螺杆式塑料注射成型机;依靠螺杆进行塑化与注射,混炼性和塑化性都很好,现在使用最多。

3. 螺杆——柱塞式塑料注射成型机依靠螺杆进行塑化与依靠柱塞进行注射,两个过程分开来。

(2)按合模方式分类1.机械式2.液压式3..液压——机械式特点立式注塑机1、注射装置和锁模装置処于同一垂直中心线上,且模具是沿上下方向开闭。

其占地面积只有卧式机的约一半,因此,换算成占地面积生产性约有二倍左右。

2、容易实现嵌件成型。

因为模具表面朝上,嵌件放入定位容易。

采用下模板固定、上模板可动的机种,拉带输送装置与机械手相组合的话,可容易地实现全自动嵌件成型。

3、模具的重量由水平模板支承作上下开闭动作,不会发生类似卧式机的由于模具重力引起的前倒,使得模板无法开闭的现象。

有利于持久性保持机械和模具的精度。

4、通过简单的机械手可取出各个塑件型腔,有利于精密成型。

5、一般锁模装置周围为开放式,容易配置各类自动化装置,适应于复杂、精巧产品的自动成型。

6、拉带输送装置容易实现串过模具中间安装,便于实现成型自动生产。

7、容易保证模具内树脂流动性及模具温度分布的一致性。

8、配备有旋转台面、移动台面及倾斜台面等形式,容易实现嵌件成型、模内组合成型。

9、小批量试生产时,模具构造简单成本低,且便于卸装。

10、经受了多次地震的考验,立式机由于重心低,相对卧式机抗震性更好。

卧式注塑机1、即使是大型机由于机身低,对于安置的厂房无高度限制。

2、产品可自动落下的场合,不需使用机械手也可实现自动成型。

3、由于机身低,供料方便,检修容易。

4.2.1 注射成型机的基本结构注射机为塑料注射成型所均的主要设备,技其外形可分为立式、卧式和直角式三种闯4—8所示为最常用的卧式注射机外形。

注射成型时,注射模具安装在注射机的动模板和定模板上,钽电容内锁模装置合模并锁紧,塑料在料筒内加热呈熔融状态,由注射装置将塑料熔体注入涩腔内,塑料制品固化冷却后内锁模装置开模,并由推出装置将制品推出。

根据注射成型过程,一般可将注射机分为以下几个部分。

(1)注射装量。

泞射装置的主要作用是使固态的塑料颗粒均匀地塑化呈熔融状态,并以足够的压力和速度将塑料熔体注入到闭合的型腔中。

注射装置包括料斗、料简、加热器、计量装置、螺杆(柱塞式注射机为柱塞和分流梭)及其驱动装置、喷嘴等部件。

(2)锁模装置。

锁模装置的作用有三点,第一是实现模具的开闭动作,第二是在成型时提供足够的夹紧力使模具锁紧,第三是开模时推出模内制品,锁模装置可以是机械式、液压机械联合作用方式。

推出机构也有机械式推出和液压式推出两种。

(3)液压传动和电气控制。

由注射成型工艺过程可知,注射成型由塑料熔融、模具闭合、熔体充模、压实、保压、冷却定型、开模推出制品等多个工序组成。

液压传动和电气控制系统是保证注射成型按照预定的工艺要求(压力、速度、时间、温度)和动作程序准确进行而设置的。

液压传动系统是注射机的动力系统,而电气控制系统则是各个动力液压缸完成开启、闭合和注射、推出等动作的控制系统。

4.2.2注射成型机的分类注射机按外形特征可划分为如下三类。

(1)立式注射机。

立式注射机的注射装置和定模板设置在设备的上部,而锁模装置、动模板、推出机构均设置在设备的下部。

立式注射机的优点是设备占地面积小,模具装拆方便,安装嵌件和活动型芯简便可靠;缺点是不易自动操作,只适用于小注射量的场合,一般注射量为10一60g。

(2)卧式注射机。

卧式注射机的注射装置和定模板在设备的一侧,而锁模装置、动模板、推出机构均设置在另一侧。

这是注射机最普通、最主要的形式。