曲轴减振皮带轮的设计汇总.

- 格式:ppt

- 大小:1.66 MB

- 文档页数:15

综合实践课程设计说明书设计题目:带轮学院:机械工程学院班级:过控091设计者:宋成亮指导教师:林景凡学号:2009112031成绩:完成日期:2011年12月01日目录一、关键字-------------------------------------------------------------------3二、摘要----------------------------------------------------------------------4三、铸造工艺方案制定-----------------------------------------------------51:材料分析------------------------------------------------------------5 2:铸造方法------------------------------------------------------------5 3:分型面的选择------------------------------------------------------5 4:铸件形状------------------------------------------------------------6 5:工艺参数------------------------------------------------------------6 6:质量及浇注系统的计算------------------------------------------7 7:冒口计算------------------------------------------------------------8 四、机械加工工艺---------------------------------------------------------81:工艺分析------------------------------------------------------------8 2:基准的选择---------------------------------------------------------8 3:刀具与机床夹具的选择------------------------------------------8 4:切削液的选择和使用--------------------------------------------------9 5:工艺过程------------------------------------------------------------9 6:机械加工工艺卡片----------------------------------------------------9五、参考文献--------------------------------------------------------------------14六、指导教师评语------------------------------------------------------------15 附件1:零件图附件2:毛坯图附件3:工艺图一、关键字:带轮、铸造工艺、机械加工一;摘要对于此课题为《皮带轮》的课程设计,通过对所给材料的性能分析,确定加工方法,此例为铸造,然后根据零件图确定铸件图,铸造工艺图,及铸造方案,通过查铸造手册确定加工余量,收缩率,浇注系统等,考虑是否留冒口,尽量使铸件无夹渣、气孔等缺陷,得到铸件后进行机械加工,根据零件图上所需零件形状及粗糙度选择刀具及加工方法,确定基准,确定背吃刀量,最后得到成品。

皮带轮规格优化设计原则与方法皮带轮是一种常见的传动装置,广泛应用于各种机械设备中。

合理设计皮带轮的规格可以提高传动效率、延长使用寿命,并降低设备故障率。

本文将探讨皮带轮规格优化的设计原则与方法。

一、选取合适的材料皮带轮的材料选择直接影响到其使用寿命和传动效率。

一般情况下,选择淬火齿轮钢或铸铁作为皮带轮的材料,具有较高的强度和硬度,能够承受较大的负荷和使用压力。

此外,材料的热处理也十分重要,通过适当的温度和时间控制可以进一步提高材料的强度和硬度。

二、确定皮带轮的直径皮带轮的直径直接影响到传动效率和传动比。

在设计过程中,需要综合考虑驱动电机的转速、传动带的宽度和张力等因素。

一般来说,皮带轮的直径越大,其传动效率越高,但同时也会增加设备的尺寸和重量。

因此,在确定皮带轮的直径时,需要在满足传动要求的基础上,尽可能选择较小的直径,以便节约空间和材料成本。

三、考虑皮带轮的齿数皮带轮的齿数是指其齿轮的数量,也与传动比有关。

传统方法是根据所需的传动比和带速来计算。

然而,在实际设计中,还需要考虑到传动带的最小齿数和弯曲半径等因素。

通常情况下,应选择满足最小齿数和最小弯曲半径的齿数组合,以确保皮带轮的正常运转和使用寿命。

四、优化皮带轮的结构除了考虑皮带轮的材料、直径和齿数外,还可以通过优化其结构来提高传动效率和减少噪声。

例如,使用轻量化的结构设计可以减小惯性,降低能量损耗;采用凸弧齿轮设计可以改善齿轮的接触性能,减小传动噪声。

此外,还可以通过加工精度和装配质量的提高来进一步改善传动性能。

五、进行仿真和试验验证在最后的设计阶段,可以通过使用计算机仿真软件或进行实际试验来验证皮带轮的设计方案。

通过仿真和试验可以评估传动效率、噪声水平、振动情况等指标,以进一步优化设计,并在实际应用中进行性能验证。

综上所述,皮带轮规格的优化设计是一个综合考虑材料、直径、齿数和结构等因素的过程。

合理选择材料、确定直径和齿数,优化结构,并通过仿真和试验验证,可以提高皮带轮的传动效率和使用寿命,从而为机械设备的正常运行提供可靠的支持。

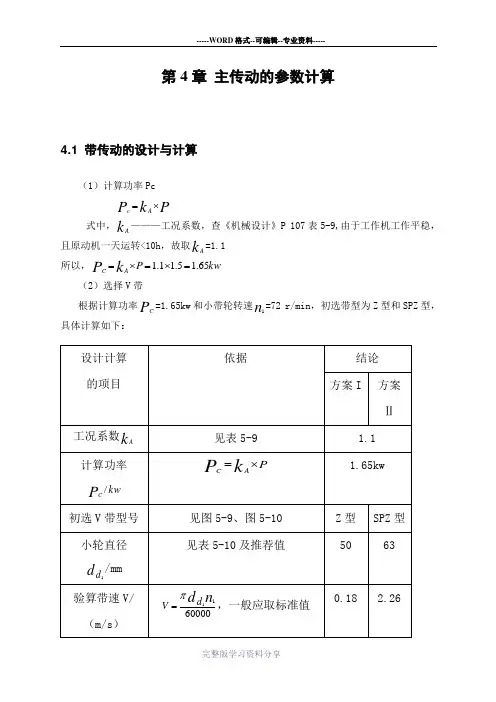

带传动设计说明书学院:班级:姓名:学号:原始数据如下:项目 参数电机功率 3.0KW电机转速 1430rpm减速器输入轴转速614rpm电机型号 Y100L2-4减速器中心高 125mm根据电机型号查得其参数如下:型号 Y100L2-4额定功率 3.0KW额定电流 6.8A转速 1430rpm轴伸端直径28mm1. 普通V 带传动的设计计算1.1 确定计算功率 计算功率ca P 是根据传递的功率P 和带的工作条件而确定的:P K P A ca =。

其中,已知KW P 0.3=。

(表8-8)根据表8-8得:1.1=A K 。

KW P K P A ca 3.331.1=⨯==KW P ca 3.3=1.2 V 带带型的选择已知计算功率KW P ca 3.3=,小带轮转速rpm n 14301=,然后根据表8-11得:V 带的带型为A 型带。

1.3 确定带轮的基准直径d d 并验算带速v 1.3.1 初选小带轮的基准直径1d d 由1.2得V 带为A 型带,然后根据表8-7和表8-9得: mm d d 1001=,同时满足mm d d d d 75min1=≥)(。

槽型 Y Z A B C D Ed 20 50 75 125 200 355 500 表8-71.3.2 验算带速v 因为带速不宜过低或过高,一般应使s m v /25~5=,最高不超过s m /30,所以应该进行带速v 的验算。

根据公式10006011⨯=n d v d π得:s m n d v d /49.7100060143010010006011=⨯⨯⨯=⨯=ππ,满足条件。

1.3.3 计算大带轮的基准直径根据公式12d d id d =可得2d d 。

V 带为A 型带mm d d 1001=s m v /49.7= 满足条件(腹板式)由图8-14的经验公式,可确定:m md L m mB C m mC m m f e z B m m h d d m md m m d d m md a d a d 5.50288.1)2~5.1(84861)41~71(1489215)13(2)1(5.10575.2210021002.53289.1)2~8.1(281=⨯===⨯=='==⨯+⨯-=+-==⨯+=+===⨯=== 小带轮和轴之间采用平键连接,根据轴的直径mm d 28=,查表GB/T1095-2003可得:mm h mm b 7,8==。

皮带轮设计

皮带轮是一种用于传递动力和转动的装置,常见于各种机械和工业设备中。

皮带轮设计的主要目标是确保传动的平稳、高效和可靠。

首先,皮带轮设计需要根据实际的传动需求确定合适的尺寸和形状。

尺寸的选择包括直径、宽度和轮缘的形状等。

尺寸设计需要考虑到所传递的功率、转速和扭矩等参数,以确保轮子能够承受所需的负载。

同时,为了避免皮带滑动或断裂,轮缘的形状也需要设计得合理。

其次,皮带轮设计还需要考虑轮子的材质和制造工艺。

轮子的材质通常选用的是金属或合金材料,如铸铁、钢或铝等。

材料的选择需要根据所传递的负载和环境条件来确定,以确保轮子具有足够的强度和耐磨性。

制造工艺方面,常见的方法包括铸造、加工和焊接等。

根据实际情况,选择合适的制造工艺,确保轮子制造的精度和质量。

此外,皮带轮设计还需要考虑轮子的安装和连接方式。

安装方式包括螺栓固定、轴套安装等。

连接方式可以通过齿轮、滑键等方式进行。

这些设计要考虑到轮子和其他部件之间的配合度、稳定性和可靠性,以确保传动装置的正常运行。

最后,皮带轮设计还需要考虑轮子的平衡和动态特性。

对于高速运转的皮带轮,平衡是非常重要的,可以通过加重或去重等方式来实现轮子的平衡。

对于频繁启动和停止的应用,轮子的动态特性也需要考虑,可以通过增加减震装置来改善传动的平

稳性。

总之,皮带轮设计需要综合考虑传动需求、材质选择、制造工艺、安装和连接方式以及平衡和动态特性等因素。

只有在全面考虑各种因素的基础上,才能设计出高效、稳定和可靠的皮带轮。

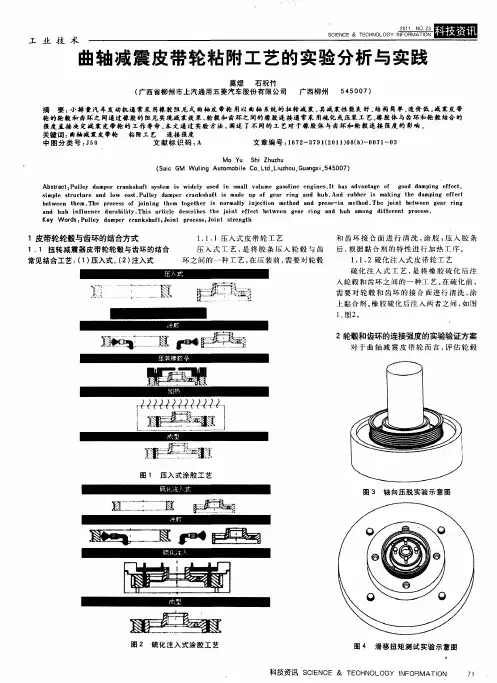

发动机曲轴皮带轮装配问题分析与解决秦杰【摘要】在装配发动机曲轴皮带轮过程中,曲轴的定位对皮带轮螺栓的拧紧扭力有着直接的影响,而不同的定位方式又与设备、工具、工装息息相关。

在某发动机工厂装配生产线,采用的是定位盘设备自动定位,即利用定位盘上的定位销插入曲轴后端螺纹孔的方式,但存在定位销易折断,且损伤曲轴螺纹孔等问题。

通过对皮带轮及相关工艺分析研究,对曲轴皮带轮装配方法进行改进,设计出了卡位工装和限位支架,有效解决了拧紧曲轴皮带轮过程中曲轴定位难的问题。

实际使用证明,该装配方法保证了曲轴皮带轮的装配精度和装配质量的稳定性,同时可以大大提高生产效率,完全满足流水线批量生产的需求。

%In the process of assembling the engine crankshaft pulley, positioning the crankshaft has a direct impact on the pul-ley bolt tightening torque, while different positioning ways are closely with equipments, tools and tooling.In the assembly line of engine plant which uses automatic positioning plate to locate, using the positioning pin which is on the positioning plate in-sert into the threaded hole at the end of the crankshaft, but there are some problems such as the positioning pin is easily to be broken, then to damage the crankshaft threaded hole.Through the analysis and research of belt pulley and the related technol-ogy, the assembly method of crankshaft pulley is improved, the clamping fixture and the position limiter are designed, thus the problem about the crankshaft positioning during the process of tightening crankshaft pulley is effectively solved.After the actu-al use, it shows that such assembly method ensures the stability of the assembly accuracy andthe assembly quality of the crankshaft pulley, at the same time, it can greatly improves the production efficiency, and entirely meet the needs of mass pro-duction of assembly line.【期刊名称】《机械研究与应用》【年(卷),期】2016(000)001【总页数】4页(P202-204,207)【关键词】曲轴皮带轮;装配;卡位工装;限位支架【作者】秦杰【作者单位】上汽通用五菱汽车股份有限公司,广西柳州 545007【正文语种】中文【中图分类】V472曲轴皮带轮是汽油机上的关键功能部件之一,安装在曲轴前端,随曲轴一起旋转。

发动机曲轴皮带轮正向匹配设计流程全文共四篇示例,供读者参考第一篇示例:发动机曲轴皮带轮正向匹配设计流程发动机是整个汽车的心脏,而曲轴皮带轮作为发动机的一个重要组成部分,其正向匹配设计是确保发动机运转正常、平稳的关键因素之一。

在设计曲轴皮带轮时,需要考虑到多个因素,并且按照一定的流程进行设计和匹配,以确保其性能和可靠性。

下面将介绍一下发动机曲轴皮带轮正向匹配设计的流程。

一、确定设计需求在进行曲轴皮带轮的正向匹配设计之前,首先需要确定设计的需求。

包括发动机的功率、转速范围、扭矩要求等。

这些需求将直接影响到曲轴皮带轮的设计参数,如直径、齿数、材料等。

二、选取合适的材料曲轴皮带轮一般由铝合金、钢铁等材料制成。

选择合适的材料对于曲轴皮带轮的使用寿命、刚度、轻量化等都有重要影响。

需要根据设计需求和成本考虑选取合适的材料。

三、确定曲轴皮带轮的尺寸和参数根据设计需求和选取的材料,确定曲轴皮带轮的尺寸和参数。

包括外径、内径、长度、齿数、齿距等。

曲轴皮带轮的尺寸和参数必须要与发动机曲轴、皮带等配套部件匹配,确保安装和传动正常。

四、进行强度分析在确定曲轴皮带轮的尺寸和参数后,需要进行强度分析。

主要包括承载能力、抗疲劳性能等。

通过有限元分析等手段,对曲轴皮带轮的强度进行评估,保证其在使用过程中不会出现开裂、变形等问题。

五、进行动力学分析除了强度分析外,还需要进行动力学分析。

主要包括惯性力、动平衡、动态配重等。

通过分析曲轴皮带轮在高速旋转时的动力学性能,可以保证其传动平稳、不产生振动和噪音。

六、优化设计方案根据强度分析和动力学分析的结果,对曲轴皮带轮的设计方案进行优化。

可能需要调整尺寸和参数,改变材料,进行重整设计等。

优化设计方案可以提高曲轴皮带轮的性能和可靠性。

七、进行样机试验在确定最终的设计方案后,需要制作样机进行试验。

通过试验,可以验证设计方案的可行性和稳定性。

根据试验结果对设计进行调整,直至满足设计需求为止。

八、进行生产和测试最终确定好设计方案后,进行生产和测试。

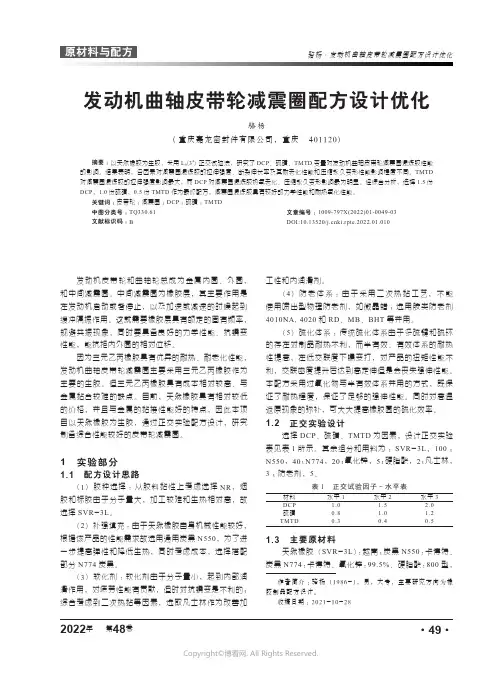

骆杨·发动机曲轴皮带轮减震圈配方设计优化2022年 第48卷·49·作者简介:骆杨(1986-),男,大专,主要研究方向为橡胶制品配方设计。

收稿日期:2021-10-28发动机皮带轮和曲轴轮总成为金属内圈、外圈,和中间减震圈。

中间减震圈为橡胶层,其主要作用是在发动机启动或者停止,以及加速或减速的时候起到缓冲隔振作用。

这就需要橡胶层具有额定的固有频率,规避共振现象,同时要具备良好的力学性能、抗蠕变性能,能抗拒内外圈的相对位移。

因为三元乙丙橡胶具有优异的耐热、耐老化性能,发动机曲轴皮带轮减震圈主要采用三元乙丙橡胶作为主要的生胶。

但三元乙丙橡胶具有成本相对较高、与金属黏合较难的缺点。

目前,天然橡胶具有相对较低的价格,并且与金属的黏接性能好的特点,因此本项目以天然橡胶为生胶,通过正交实验配方设计,研究制备综合性能较好的皮带轮减震圈。

1 实验部分1.1 配方设计思路(1)胶种选择:从胶料黏性上考虑选择NR ,烟胶和标胶由于分子量大,加工较难和生热相对高,故选择SVR -3L 。

(2)补强填充:由于天然橡胶自身机械性能较好,根据该产品的性能需求故选用通用炭黑N550,为了进一步提高弹性和降低生热,同时考虑成本,选择搭配部分N774炭黑。

(3)软化剂:软化剂由于分子量小,起到内部润滑作用,对疲劳性能有贡献,但时对抗蠕变是不利的;综合考虑到二次热黏等因素,选取凡士林作为改善加发动机曲轴皮带轮减震圈配方设计优化骆杨(重庆嘉龙密封件有限公司,重庆 401120)摘要:以天然橡胶为生胶,采用L 9(34) 正交试验法,研究了DCP 、硫磺、TMTD 变量对发动机曲轴皮带轮减震圈混炼胶性能的影响。

结果表明,各因素对减震圈混炼胶的拉伸强度、断裂伸长率及其耐老化性能和压缩永久变形性能影响程度不同。

TMTD 对减震圈混炼胶的拉伸强度影响最大,而DCP 对减震圈混炼胶热氧老化、压缩永久变形影响最为明显。

皮带滚轮设计要点

皮带滚轮设计要点包括以下几个方面:

1、材料选择。

选择合适的材料对皮带滚轮的性能至关重要,主要考虑强度、硬度、耐磨性和韧性。

常见的材料包括灰铸铁、球墨铸铁、铝合金、钢和铜等。

2、直径设计。

需要根据传动比、输送速度和皮带轴向力来确定。

一般来说,直径与滑动速度成反比,即直径越大,滑动速度越慢,皮带寿命越长。

3、齿数设计。

这取决于传动比、配合精度和齿型。

齿数越多,轮缘上的负荷分布越均匀,传动效率越高。

4、齿型设计。

应选择与皮带型号相匹配的齿型。

不同的皮带型号具有不同的齿型。

5、配合精度。

这是确定皮带滚轮性能的关键因素之一,需要根据使用要求选择适当的配合精度等级,以防止过紧或过松,确保轮毂与轴之间有良好的接触。

发动机曲轴皮带轮正向匹配设计流程全文共四篇示例,供读者参考第一篇示例:发动机曲轴皮带轮正向匹配设计流程发动机是汽车的“心脏”,而曲轴皮带轮则是发动机中至关重要的一个部件。

曲轴皮带轮通过皮带与曲轴相连,将曲轴的旋转运动传递到汽缸中,从而驱动汽缸的往复运动,使汽车发动机正常运转。

曲轴皮带轮的设计和匹配是发动机设计中至关重要的一个环节,只有在正向匹配的情况下,发动机才能更好地发挥其功效和性能。

下面将介绍一下关于发动机曲轴皮带轮正向匹配的设计流程。

对于发动机曲轴皮带轮的设计,需要考虑的因素有很多,比如曲轴的转速、功率、扭矩等。

这些因素会直接影响曲轴皮带轮的尺寸、形状以及材料的选择。

在设计过程中,需要根据实际情况进行合理的选择,确保曲轴皮带轮能够承受发动机工作时所产生的力和转矩,并且能够保证曲轴和皮带轮之间的配合良好,避免出现滑动或者断裂的情况。

曲轴皮带轮的正向匹配设计流程中,需要考虑到曲轴和皮带轮的几何形状和参数对匹配效果的影响。

曲轴上的动力齿和皮带轮上的传动齿的数量、形状、间距等都会影响到二者的匹配效果。

在设计过程中,需要根据曲轴的转速和功率来选择合适的齿轮参数,确保曲轴和皮带轮之间的传动效果良好,同时也要注意减小齿轮的噪音和磨损,提高其使用寿命。

除了齿轮参数的选择,曲轴皮带轮的正向匹配设计流程中,还需要考虑到曲轴和皮带轮之间的配合方式。

一般来说,曲轴和皮带轮之间的配合方式有两种,一种是直接配合,即直接将曲轴和皮带轮固定在一起;另一种是通过键槽和销钉的方式进行配合,这样可以更好地保证二者之间的同步性。

在设计过程中,需要根据实际情况选择合适的方式进行配合,确保曲轴和皮带轮之间的传动效果良好。

曲轴皮带轮的正向匹配设计流程中,还需要考虑到曲轴皮带轮的材料选择。

曲轴皮带轮通常是由铸铁、钢铁或者铝合金等材料制成,不同的材料具有不同的强度和硬度,对曲轴皮带轮的性能和耐久性都会产生影响。

在设计过程中,需要综合考虑曲轴皮带轮的工作环境和使用要求,选择合适的材料,并且要保证曲轴皮带轮的制造工艺和热处理工艺都符合相应的标准和要求,以确保曲轴皮带轮的质量和可靠性。