用高速电火花加工模具小深孔

- 格式:doc

- 大小:14.45 KB

- 文档页数:8

小直径深孔的常用加工方法

李淑彩

【期刊名称】《新技术新工艺》

【年(卷),期】2011(000)003

【摘要】在机械加工中,如何加工小直径深孔是普遍存在的问题,同时又是比较难以解决的问题.小直径深孔的加工一般采用钻削加工,本文主要总结分析小直径深孔的常用加工方法.

【总页数】2页(P6-7)

【作者】李淑彩

【作者单位】河南省许昌市高级技工学校,河南,许昌,461000

【正文语种】中文

【中图分类】TH16

【相关文献】

1.小直径深孔轴套内孔的加工工艺改进 [J], 黄一声;程光滨

2.相交深孔与相贯深孔的加工方法 [J], 虎臣;赵亚君;李博

3.大导程小直径螺纹孔电火花加工方法研究 [J], 刘振强;赵四强

4.核主泵小直径深孔检测技术探究 [J], 刘文英;关锰;孟艳玲;胡英俊;王良;谭俊哲

5.小直径三刃深孔钻TRIDEEP [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

深小孔加工方法

深小孔加工方法主要包括机械钻削、激光、电火花等。

传统的机械加工存在热变形、难以加工高强度及高硬度材料等问题。

而激光加工和电火花加工则会生成重铸层和微裂纹等缺陷。

此外,还可以采用管电极电解加工技术,设计并搭建深小孔加工装置,并利用基于FA-8树脂的有机涂层工艺来实现侧壁绝缘,能有效改善深小孔的锥

度问题。

在深孔加工时,需采取适当的技巧和策略,例如,以较低转数和进给率反转进入导向孔,以零转数和G0的速度快速退出深孔。

同时,采用工件旋转、刀具进给的加工方式,使钻头有自定中心的能力,避免钻孔时偏斜;在工件上预先加工出一段较精确的导向孔,使钻头在切削开始时不导致引偏;采用压力输送足够的切削液进入切削区,对钻头起冷却润滑作用,并带着切屑排出。

以上内容仅供参考,如需更多专业信息,建议咨询专业工程师或查阅相关行业资料。

146研究与探索Research and Exploration ·工艺流程与应用中国设备工程 2021.04 (下)目前,国内外机械加工行业的电火花机床主要分为三类,电火花线切割机床、电火花高速小孔机床和电火花成型机床。

其中,电火花成型机床在机械加工行业中应用不是特别广泛,但是,对于加工一些形状怪异、深度较大、精度较高、盲孔不通、位置独特、材料超硬的金属零件时,显得意义非凡。

其中有一类深度过大的高精度窄槽,是电火花成型机床加工中的难点。

一般电火花加工孔槽,都是采用整体式的电极,但是,当深径比超过1:10以后,电火花成型加工中的二次放电就会造成电极受热变形,而且变形量有时很大,从而使工件超差甚至报废。

不管是加冲抽油还是工具电极高抬刀,效果都不是太好。

如果用精加工电参数加工,工具电极的变形量会好一些,但是,也难以完全避免,而且电火花精加工效率太低,加工周期也太长。

我在工作中就遇到了这样一个难题。

在一个直径50mm 长度200mm 的零件端面上,均匀分布着着4个槽,槽的宽度1.5mm、长度6mm、深度要加工到50mm 深,深径比达到1:33,远远超过了一般意义上的深孔槽概念。

4个槽的中心各打了一个直径1.3mm 的工艺孔,在槽深50mm 处有4个横向直径8mm 的孔,正好可以用来电火花放电加工时排气排销。

槽的尺寸精度为0.01mm,形位精度为0.03mm,光洁度为1.6,有几十个小滑块和这4个槽装配使用,小滑块的尺寸是一致的,要求4个槽可以互换小滑块,槽和小滑块滑动配合,单面间隙为0.005mm,并且在深度50mm 方向上任何地方都必须保持0.005mm 的单面间隙。

其他机床很难加工完成这个任务,即便是电火花成型机床也是面临重重困难。

图1浅析电火花成型机床超级深孔精密加工的几点经验李胜利(中国航天空气动力技术研究院,北京 100074)摘要:电火花成型机床加工径深比超过1:10的精密深槽,是电火花成型加工行业的难点。

电火花加工技术在模具制造中的应用案例分析模具制造是现代工业生产中不可或缺的一项技术。

传统的模具制造通常采用机械加工的方式,但是在某些特殊情况下,传统机械加工往往无法满足需求。

而电火花加工技术则是在模具制造中起到了重要的作用。

本文将以几个真实的案例来分析电火花加工技术在模具制造中的应用。

案例一:光学玻璃模具的制造光学玻璃模具通常需要具备高精度的曲面形状,而传统的机械加工无法满足其精度要求。

通过采用电火花加工技术,可以在光学玻璃模具表面形成非常细小且均匀的微观坑槽,从而使得模具表面变得更加光滑。

这种微观坑槽可以通过电火花加工的方式在模具表面上加工出来,从而实现模具的高精度制造。

案例二:复杂曲面模具的制造在某些特殊形状的模具制造中,复杂曲面的加工往往是最大的难题。

以汽车零部件模具制造为例,传统机械加工常常无法满足其复杂曲面的要求。

而电火花加工技术则可以通过在模具表面进行离散的放电,来逐渐形成复杂曲面。

这种方式可以有效地解决复杂曲面模具的制造难题。

案例三:硬质合金模具的制造硬质合金模具通常具有极高的硬度和耐磨性,但其材料也很难进行传统机械加工。

通过采用电火花加工技术,可以在硬质合金模具的表面进行放电加工,从而形成所需的结构和形状。

同时,电火花加工还可以有效地提高硬质合金模具的表面硬度和耐磨性。

这种方式在硬质合金模具的制造过程中具有重要的应用价值。

结论电火花加工技术在模具制造中的应用已经变得十分广泛,并且取得了显著的成果。

通过电火花加工,可以在模具表面形成细小且均匀的微观结构,来满足模具制造中的特殊要求。

无论是光学玻璃模具、复杂曲面模具还是硬质合金模具,电火花加工技术都能够为其制造提供重要的支持。

随着电火花加工技术的进一步发展,相信在未来的模具制造过程中,它将发挥更加重要的作用。

电火花小孔工艺参数电火花加工是一种常用的金属加工方法,能够在各种材料表面上制造复杂的形状和精度高的孔洞。

其中,电火花小孔工艺是一种重要的应用,不仅具有高精度、高表面质量和高加工效率等优点,还能够加工一些难以用传统机械加工方法加工的小孔。

本文将介绍电火花小孔工艺的参数设置及其对加工效果的影响。

1. 放电参数放电参数是影响电火花小孔加工效果的关键因素。

主要包括放电电压、放电电流、放电时间和放电重复次数等。

通常情况下,放电电压越高、放电电流越大、放电时间越长、放电重复次数越多,对材料加工的能量就越大,加工效果也就越好。

但是,过高的放电参数可能会导致材料过度烧蚀、电极磨损、工件表面粗糙度增加等问题。

2. 工作液参数工作液是电火花小孔加工中必不可少的介质,它不仅能够冷却电极和工件,还能够清洗加工过程中产生的大量金属粉末。

工作液的参数主要包括种类、浓度、温度和流量等。

一般来说,工作液浓度越高、温度越低、流量越大,对加工效果就越好。

但是,过高的浓度和过低的温度可能会导致加工速度变慢,而过大的流量则会影响放电效果。

3. 电极参数电极是电火花小孔加工中的重要组成部分,直接影响加工精度和表面质量。

电极的参数主要包括材料、形状、尺寸和加工表面粗糙度等。

一般来说,电极的材料应该具有良好的导电性和耐磨性,而电极的形状和尺寸应该根据加工要求进行设计。

此外,电极加工表面的粗糙度也会直接影响加工效果和电极寿命。

总之,电火花小孔工艺参数的设置对于加工效果有着至关重要的影响。

在实际工作中,应该根据材料的性质和加工要求,合理地设置放电参数、工作液参数和电极参数,以达到最佳的加工效果。

用高速电火花加工模具小深孔

摘要文章介绍了电火花穿孔机的工作原理、特点及其在电子陶瓷模具加工领域的应用,以实例说明用高速电火花穿孔机加工电子陶瓷模具小深孔的方法,可以缩短模具制造周期、降低废品率、提高企业经济效益。

关键词高速电火花穿孔机,电子陶瓷模具,小深孔加工

1前言

电子陶瓷模具具有体积较小、尖角、窄缝、孔较多等特点,常采用线切割、钻孔等加工方法。

传统的钻屑加工,钻头的导向难以保证,冷却、排屑困难,

易造成钻头折断且加工时间长;使用高速电火花穿孔机加工小深孔则可以保证孔的直线度和圆柱度。

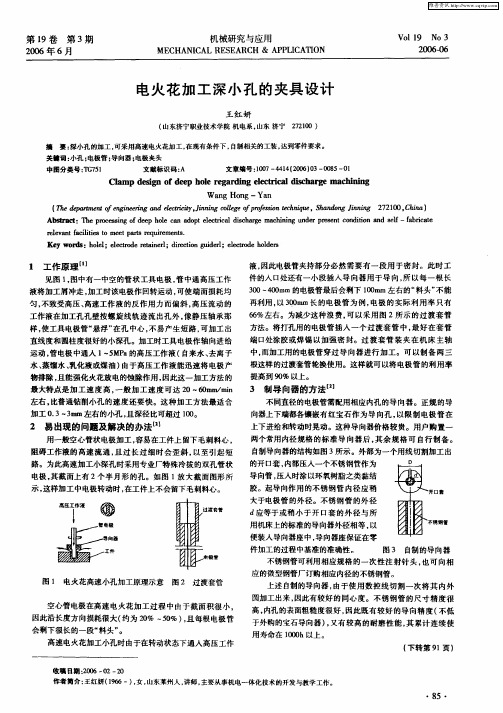

图1、高速电火花穿孔机工作原理示意图

2高速电火花穿孔机的工作原理及组成

2.1 工作原理

电火花加工是利用两电极间脉冲放电时产生的电腐蚀对工件进行加工。

在工具电极与工件相互接近时,极间电压在最靠近点使介质电离击穿而形成火花放电,并在火花通道中瞬时产生大量热能,使金属局部熔化甚至汽化、蒸发而蚀除下来。

图2、高速电火花穿孔机

高速电火花穿孔机的工作原理与电火花加工的工作原理相同。

工具电极采用金属管,管中通入高压的工作液(去离子水、蒸馏水、乳化液等)。

加工时,工具电极作高速旋转和伺服进给运动,同时高压工作液从电极管中喷出,迅速将电蚀产物排除。

其工作原理如图1所示。

2.2 组成

图2所示的是一台高速电火花穿孔机,由床身、脉冲电源、工作液净化及循环系统、电极夹头和导向器组成。

主轴采用直流伺服或步进电机驱动,转速可调、加工稳定性好、噪音低。

可根据电极-工件和电极材料的不同选择相应的加工参数,参数调节范围大,从而稳定控制加工间隙,也可直接从工件曲面、斜面

穿入。

主要用于加工不锈钢、淬火钢、硬质合金、铜、铝等各种导电材料上直径为0.3~3mm的小深孔加工(深径比可达200:1);也可在不损坏原孔或螺纹的前提下蚀除折断在工件中的钻头、丝锥。

3高速电火花穿孔机的特点

高速电火花穿孔机主要有以下特点:

(1)电极用管电极,无需加工;

(2)高压冲液通过中空的管状电极,可改善排屑,使电极底部的放电间隙均匀;

(3)加工速度快。

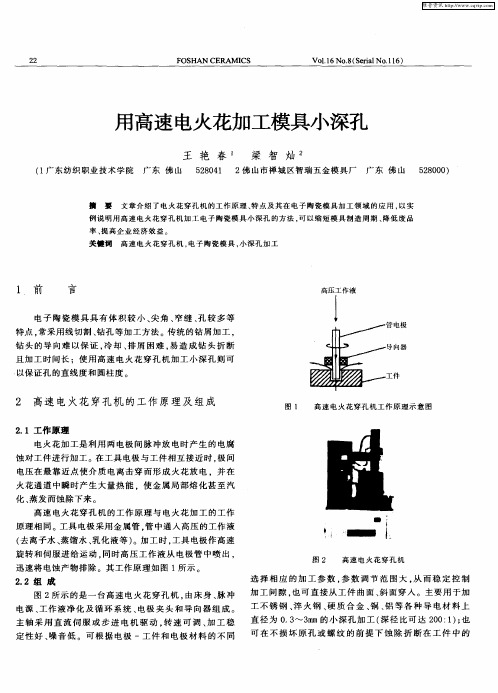

图3、电子陶瓷模板

4高速电火花穿孔机在电子陶瓷模具制造中的应用

电子陶瓷模具是电子陶瓷生产的重要组成部分,一般选用耐磨性好、硬度高的材料。

图3所示的电子陶瓷模具板,材料为Cr12,板厚35mm,需进行淬火处理。

此模具板上有4个φ0.8mm的小孔,孔的深径比为44:1;6个R1.5mm的长孔,孔的深径比为12:1,此孔为长形小孔,适宜线切割加工(线切割加工前要先加工一个穿丝孔)。

若使用传统的钻削方法加工φ0.8mm的小孔和R1.5mm长孔的穿丝孔,其加工工艺路线为:(1)用φ0.8mm的钻头加工φ0.8mm的孔;

(2)用φ1mm钻头在R1.5mm的孔中心钻削一个穿丝孔;

(3)热处理淬火HRC50~55;

(4)用φ0.5mm的钼丝做电极,切割R1.5mm 的孔。

在该钻削过程中排屑困难,切削液很难送到孔内和切屑刃上。

Cr12材料较硬,钻孔时对工人操作的技术水平要求颇高,稍有不慎,就会造成钻头在孔内折断。

高速电火花穿孔机主要用来做小深孔的加工,其工艺路线为:

(1)热处理淬火HRC50~55;

(2)用φ0.8mm的铜管做电极,加工φ0.8mm 的孔;

(3)用φ0.6mm的铜管做电极,加工R1.5mm 长孔的穿丝孔;

(4)用φ0.5mm的钼丝做电极,切割R1.5mm

的长孔。

对比两种加工方法可知:钻削加工孔时,淬火需在钻孔之后进行,否则会因为材料太硬造成钻孔困难;而用高速电火花穿孔机加工小深孔,可先进行淬火处理,再钻孔。

钻削加工φ0.8mm、深35mm的小深孔,需要几分钟甚至更长时间,而用高速电火花穿孔机加工同样大小的孔,只需30s左右。

实践证明,传统的钻削加工方法,既耗时又费材料,增加了模具的制造成本;而用高速电火花穿孔机加工小深孔,则缩短了模具的制造周期,降低了生产成本。

5 结束语

高速电火花穿孔技术的应用,改进了传统加工工艺。

实践证明,用高速电火花穿孔机代替钻床加工电

子陶瓷模具中的小深孔或线切割的穿丝孔,可以避免钻头的损耗、减少废品率、提高模具的质量、缩短模具的制造周期。

随着人们对产品的花样和质量要求的提高,高速电火花穿孔技术的应用将越来越广泛。

参考文献

1 盛文娟.叶片气膜孔的电火花加工工艺研究[J].电加工与模具,2004,1

2 王红妍.利用高速电火花加工深小孔[J].机械工人冷加工,2006,3

3 中国数控机械设备网/

4 金涤尘,宋放之.现代模具制造技术[M].北京:机械工业出版社,2001。