FANUC机器人SERVOGUN点焊培训教材

- 格式:docx

- 大小:1.83 MB

- 文档页数:78

•机器人概述与发展趋势•FANUC机器人系统组成与原理•FANUC机器人基本操作与编程•FANUC机器人高级功能应用目录•FANUC机器人维护保养与故障排除•FANUC机器人在各行业应用案例01机器人概述与发展趋势机器人定义及分类机器人定义机器人分类国内外机器人发展现状国内机器人发展现状我国机器人产业在近年来得到了快速发展,政府加大了对机器人产业的扶持力度,同时国内企业也纷纷涉足机器人领域,取得了一定的成果。

国外机器人发展现状日本、美国和欧洲是全球机器人技术最为先进的地区,其中日本在工业机器人领域处于领先地位,而美国和欧洲则在服务机器人和特种机器人领域具有优势。

人工智能技术的融合机器视觉技术的应用柔性制造技术的结合人机协作模式的创新未来机器人技术展望02FANUC机器人系统组成与原理FANUC 机器人控制器是机器人的“大脑”,负责接收、处理和发送指令,控制机器人的运动。

控制器伺服系统传感器机械结构伺服系统是机器人的“肌肉”,通过接收控制器的指令,驱动机器人的关节运动。

传感器是机器人的“感觉器官”,负责检测机器人自身状态和外部环境,为控制器提供反馈信息。

机械结构是机器人的“骨骼”,支撑和保护机器人的内部元件,同时实现机器人的各种运动。

操作系统FANUC机器人采用专用的实时操作系统,确保机器人的运动控制、传感器数据处理等任务能够实时、准确地完成。

控制软件控制软件是机器人控制器的核心,负责实现机器人的运动规划、轨迹控制、力控制等功能。

编程语言FANUC机器人提供专用的编程语言,方便用户进行机器人程序的编写和调试。

人机交互界面人机交互界面是用户与机器人进行交互的窗口,提供图形化的操作界面和丰富的功能选项,方便用户进行机器人的操作和维护。

工作原理及流程工作原理工作流程03FANUC机器人基本操作与编程示教器基本构成功能菜单介绍操作方法与步骤030201示教器使用方法及功能介绍编程语言与指令系统详解编程语言概述指令系统分类指令格式与参数编程实例分析与演练实例选择01实例分析02编程演练0304FANUC机器人高级功能应用视觉识别与定位技术视觉识别技术通过图像处理算法对目标物体进行识别,包括形状、颜色、纹理等特征提取和匹配。

FANUC机器人培训教材(基本)FANUC培训教材(基本)一、引言随着工业4.0时代的到来,技术在我国制造业中的应用越来越广泛。

FANUC(发那科)作为全球领先的工业品牌,具有操作简便、稳定性高、应用范围广等特点。

为了使广大技术人员更好地了解和掌握FANUC,本文将介绍FANUC培训教材的基本内容。

二、FANUC概述1.FANUC发展历程FANUC成立于1956年,是全球最大的专业生产数控系统和工业的公司。

经过六十多年的发展,FANUC已在全球范围内广泛应用,并取得了显著的成就。

2.FANUC产品系列FANUC产品系列丰富,包括焊接、搬运、装配、喷涂、加工等多个领域。

不同型号的具有不同的负载能力、工作范围和速度,以满足各种应用场景的需求。

3.FANUC优势(1)稳定性高:FANUC采用先进的控制技术和高精度减速机,确保了在长时间运行过程中的稳定性和可靠性。

(2)操作简便:FANUC配备直观易用的编程软件,使操作人员能够快速掌握编程技巧,提高生产效率。

(3)应用范围广:FANUC广泛应用于汽车、电子、食品、物流等多个行业,为各行业提供专业的解决方案。

三、FANUC基本操作与编程1.基本操作(1)启动与关闭:了解FANUC的启动、关闭流程,掌握安全操作规程。

(2)手动操作:学习如何通过手动操作模式控制,进行关节运动、线性运动等。

(3)示教编程:掌握示教器的基本使用方法,进行轨迹示教和参数设置。

2.编程基础(1)编程语言:了解FANUC的编程语言,包括指令、变量、程序结构等。

(2)程序示例:学习编写简单的程序,如直线运动、圆弧插补等。

(3)程序调试与优化:掌握程序调试方法,学会优化程序,提高运行效率。

四、FANUC维护与故障排除1.日常维护(1)检查与清洁:定期检查各部件,保持清洁,防止故障发生。

(2)润滑:了解润滑部位和润滑周期,确保正常运行。

2.故障排除(1)故障诊断:学习故障诊断方法,快速定位故障原因。

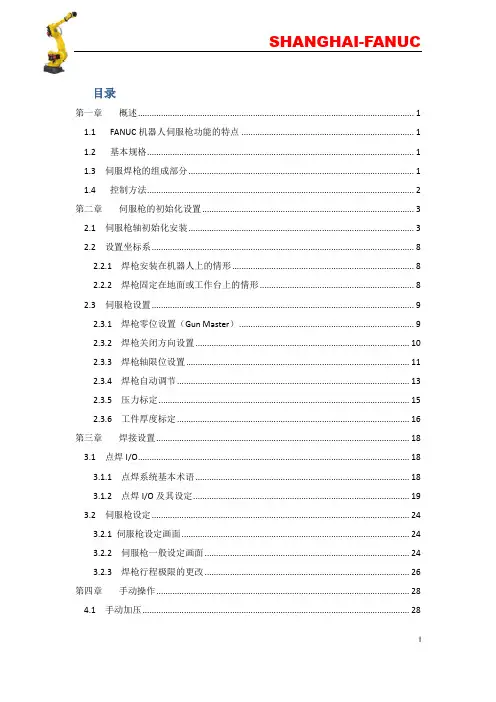

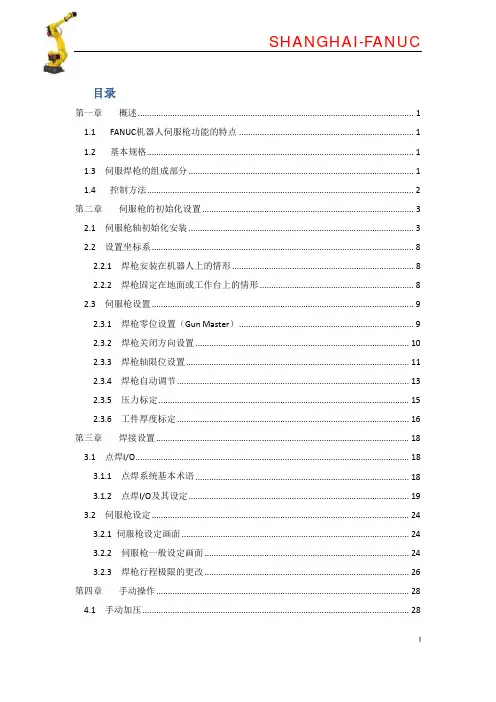

目录第一章概述 (1)1.1FANUC机器人伺服枪功能的特点 (1)1.2基本规格 (1)1.3 伺服焊枪的组成部分 (1)1.4控制方法 (2)第二章伺服枪的初始化设置 (3)2.1 伺服枪轴初始化安装 (3)2.2 设置坐标系 (8)2.2.1 焊枪安装在机器人上的情形 (8)2.2.2 焊枪固定在地面或工作台上的情形 (8)2.3 伺服枪设置 (9)2.3.1 焊枪零位设置(Gun Master) (9)2.3.2 焊枪关闭方向设置 (10)2.3.3 焊枪轴限位设置 (11)2.3.4 焊枪自动调节 (13)2.3.5 压力标定 (15)2.3.6 工件厚度标定 (16)第三章焊接设置 (18)3.1 点焊I/O (18)3.1.1 点焊系统基本术语 (18)3.1.2 点焊I/O及其设定 (19)3.2 伺服枪设定 (24)3.2.1 伺服枪设定画面 (24)3.2.2 伺服枪一般设定画面 (24)3.2.3 焊枪行程极限的更改 (26)第四章手动操作 (28)4.1 手动加压 (28)4.2 手动行程 (30)4.3 手动焊接 (32)4.4焊枪点动操作 (33)第五章编程 (35)5.1 点焊指令 (35)5.1.1 点焊指令格式 (35)5.1.2 焊接顺序 (41)5.1.3 示教位置 (42)5.2 其他指令 (42)5.2.1 加压动作指令 (42)5.2.2 压力指令 (43)5.2.3 焊枪零位调校指令 (44)第六章焊嘴磨损补偿 (45)6.1 概述 (45)6.2 2步方式 (45)6.2.1 准备工作 (45)6.2.2 测量方法 (46)6.3 单步方式 (48)6.4 焊嘴磨损补偿功能的设定 (50)6.4.1 焊嘴磨损检测设定 (50)6.4.2 焊嘴磨损基准值设定 (52)6.5 恢复步骤 (53)6.5.1 恢复焊枪零位数据 (53)6.5.2 焊嘴破损时的恢复 (54)6.6 焊枪行程极限补偿 (55)附录 SVGN报警代码 (57)第一章概述1.1 FANUC机器人伺服枪功能的特点全面支持伺服枪专用功能(手动操作、点焊自动路径生成、焊极磨损补偿等);可以自动生成最适合于点焊的最佳路径;与气焊枪的操作类似,便于掌握。

FANUC培训教材(基本)

FANUC培训教材(基本)

一、前言

本教材旨在帮助读者了解和掌握FANUC的基本知识和操作技巧。

通过阅读本教材,您将能够理解的基本原理,进行简单的编程和操作。

二、概述

2.1 的定义和分类

2.1.1 定义介绍

2.1.2 分类介绍

2.2 FANUC的特点和应用领域

2.2.1 FANUC特点

2.2.2 FANUC应用领域

三、结构与组成

3.1 主要结构组成

3.1.1 的机械臂

3.1.2 的控制系统

3.2 FANUC的结构介绍

3.2.1 FANUC机械臂特点

3.2.2 FANUC控制系统介绍

3.2.3 FANUC传感器系统介绍

四、编程基础

4.1 编程语言介绍

4.1.1 编程语言概述

4.1.2 常用编程语言介绍

4.2 FANUC编程基础

4.2.1 FANUC编程语言概述 4.2.2 FANUC编程指令详解 4.3 编程实例演练

4.3.1 实例一、简单移动

4.3.2 实例二、挑选物体

五、操作与维护

5.1 系统启动与关机

5.1.2 系统关机步骤

5.2 操作基本技巧

5.2.1 运动控制

5.2.2 示教操作

5.3 常见故障及排除方法

5.3.1 故障代码解读

5.3.2 故障排除方法

六、附件

本文档涉及的附件可在FANUC官方网站。

法律名词及注释:

1、著作权法:指对作品依法享有的权益进行保护的法律。

2、商标法:指对商标依法享有的权益进行保护的法律。

3、专利法:指对发明、实用新型和外观设计依法享有的权益进行保护的法律。

FANUC培训教材一、教学内容本节课我们将学习FANUC培训教材中的第二章,主要内容包括:1. FANUC的基本结构及其功能;2. FANUC的各种传感器及其作用;3. FANUC的编程语言及其应用。

二、教学目标1. 学生能够了解FANUC的基本结构及其功能;2. 学生能够理解FANUC的各种传感器及其作用;3. 学生能够掌握FANUC的编程语言及其应用。

三、教学难点与重点重点:FANUC的基本结构及其功能,各种传感器及其作用,编程语言及其应用。

难点:FANUC的编程语言及其应用。

四、教具与学具准备教具:FANUC模型,投影仪,电脑。

学具:笔记本,彩色笔。

五、教学过程1. 实践情景引入:让学生观察FANUC模型,引导学生思考的基本结构及其功能。

2. 讲解:用投影仪展示教材中的图片和文字,详细讲解FANUC的基本结构及其功能,各种传感器及其作用。

3. 例题讲解:选取具有代表性的例题,讲解FANUC的编程语言及其应用。

4. 随堂练习:让学生根据所学内容,完成课后练习题。

六、板书设计板书设计如下:FANUC基本结构1. 机械结构2. 电子元件3. 控制系统FANUC传感器1. 视觉传感器2. 触觉传感器3. 距离传感器FANUC编程语言1. 基本指令2. 函数指令3. 子程序七、作业设计1. 描述FANUC的基本结构及其功能。

2. 解释FANUC的各种传感器及其作用。

3. 编写一段FANUC程序,实现的基本运动。

答案:1. FANUC的基本结构包括机械结构、电子元件和控制系统。

机械结构包括本体和末端执行器;电子元件包括中央处理器、内存、输入输出接口等;控制系统负责控制的运动和任务执行。

2. FANUC的传感器包括视觉传感器、触觉传感器和距离传感器。

视觉传感器用于识别目标物体;触觉传感器用于检测物体的触感;距离传感器用于测量物体与之间的距离。

八、课后反思及拓展延伸课后反思:本节课学生对FANUC的基本结构、传感器和编程语言有了初步了解,但在编程实践方面仍需加强。

机器人焊接系统操作培训课程POWERWAVE 455R/M 和355.I 操作概述1. POWERWAVE - 描述1.1 逆变电源-基于高性能的带脉冲功能的数字焊接电源- 它的独特地与送丝机的联接,为系统提供了同步操作;它有能力在复杂的、高速信号波形控制下形成连续的、精确的焊接电弧。

Powerwave 提供优秀的、代表目前技术发展水平的焊接能量的控制,可将飞溅和烟气控制在最小的范围内。

1.2 所有不同的焊接工艺的程序,在出厂时就被编译并记存在焊机内,当操作员输入某一个焊接工艺以后,焊机就会自动地执行这个焊接工艺的程序。

1.3 此焊机具有以下焊接工艺:GMAW- 具有或不具有脉冲FCAWSTT (仅在455R/M中具有此功能)1.4 Powerwave 允许在CV模式下设置实际焊接电压。

1.5 在GMAW-CV 模式中,WFS 和电压可以独立地被设置,此时Powerwave 如同其它通用的焊接电源。

1.6 Powerwave 通过调整"Trim",对具有脉冲的焊接工艺来调整焊接电压。

1.7 用于机器人的PowerWave与半自动和手工焊的PowerWave比较,区别在於使用了一些不同的硬件和软件.例如,不能用Robotic PowerWave 进行焊条焊接。

1.8 在出厂前已为PowerWave与机器人的准确通信连接进行过校准。

2. 连接2.1 输入电源:455R;在焊机后方,卸下屏板,连接输入电源电缆,调整电压的接头,出厂时被设置在440 - 460VAC处。

355i;没有电源开关,电源通过一个机器人控制台内的断路开关进到355i,当断路开关打开,电源被接通到355i。

2.2 焊接电缆、正极和负极,前面板。

正极性; 大多被使用于GMAW 和STT的焊接工艺,正极螺柱连接到焊丝; 负极螺柱连接到工件。

负极性;主要被使用在某些FCAW的焊接工艺,正极螺柱连接到工件,负极螺柱连接到焊丝。

FANUC焊接机器人培训-(含多场合)FANUC焊接培训一、引言随着我国经济的快速发展,制造业对自动化、智能化设备的需求日益增长。

焊接作为一种重要的自动化设备,广泛应用于汽车、机械制造、船舶、航空航天等行业。

FANUC(发那科)作为全球领先的工业制造商,其焊接产品在性能、稳定性、可靠性等方面具有显著优势。

为了提高我国焊接行业的技术水平,培养更多掌握FANUC 焊接操作、编程和维护的专业人才,本文将详细介绍FANUC焊接培训的相关内容。

二、培训目标1.了解FANUC焊接的基本结构、工作原理和性能特点;2.掌握FANUC焊接的操作、编程和维护方法;3.培养具备实际操作能力的焊接操作员和技术支持人员;4.提高企业生产效率,降低生产成本,提升产品质量。

三、培训内容1.FANUC焊接基础知识:介绍FANUC焊接的发展历程、分类、应用领域及市场前景,使学员对FANUC焊接有全面的认识。

2.FANUC焊接结构及原理:讲解FANUC焊接的机械结构、电气控制系统、传感器、执行器等组成部分,以及各部分的工作原理和相互关系。

3.FANUC焊接操作与编程:教授FANUC焊接的基本操作方法,包括启动、停止、急停、示教、编程等,使学员能够熟练操作FANUC焊接。

4.FANUC焊接维护与故障排除:介绍FANUC焊接的日常维护保养方法,以及常见故障的排除技巧,提高学员的设备维护能力。

5.实践操作:安排学员在模拟环境下进行FANUC焊接的操作、编程和维护实践,巩固所学知识,提高实际操作能力。

6.企业案例分享:邀请具有丰富经验的FANUC焊接应用企业进行案例分享,使学员了解FANUC焊接在实际生产中的应用情况及效果。

四、培训方式1.理论教学:采用多媒体教学、课堂讲解、互动讨论等方式,使学员充分掌握FANUC焊接的相关知识。

2.实践操作:安排学员在模拟环境下进行FANUC焊接的操作、编程和维护实践,巩固所学知识,提高实际操作能力。

3.企业参观:组织学员参观FANUC焊接应用企业,了解实际生产中的设备运行、维护及管理情况。

目录第一章概述 (1)1.1FANUC机器人伺服枪功能的特点 (1)1.2基本规格 (1)1.3 伺服焊枪的组成部分 (1)1.4控制方法 (2)第二章伺服枪的初始化设置 (3)2.1 伺服枪轴初始化安装 (3)2.2 设置坐标系 (8)2.2.1 焊枪安装在机器人上的情形 (8)2.2.2 焊枪固定在地面或工作台上的情形 (8)2.3 伺服枪设置 (9)2.3.1 焊枪零位设置(Gun Master) (9)2.3.2 焊枪关闭方向设置 (10)2.3.3 焊枪轴限位设置 (11)2.3.4 焊枪自动调节 (13)2.3.5 压力标定 (15)2.3.6 工件厚度标定 (16)第三章焊接设置 (18)3.1 点焊I/O (18)3.1.1 点焊系统基本术语 (18)3.1.2 点焊I/O及其设定 (19)3.2 伺服枪设定 (24)3.2.1 伺服枪设定画面 (24)3.2.2 伺服枪一般设定画面 (24)3.2.3 焊枪行程极限的更改 (26)第四章手动操作 (28)4.1 手动加压 (28)4.2 手动行程 (30)4.3 手动焊接 (32)4.4焊枪点动操作 (33)第五章编程 (35)5.1 点焊指令 (35)5.1.1 点焊指令格式 (35)5.1.2 焊接顺序 (41)5.1.3 示教位置 (42)5.2 其他指令 (42)5.2.1 加压动作指令 (42)5.2.2 压力指令 (43)5.2.3 焊枪零位调校指令 (44)第六章焊嘴磨损补偿 (45)6.1 概述 (45)6.2 2步方式 (45)6.2.1 准备工作 (45)6.2.2 测量方法 (46)6.3 单步方式 (48)6.4 焊嘴磨损补偿功能的设定 (50)6.4.1 焊嘴磨损检测设定 (50)6.4.2 焊嘴磨损基准值设定 (52)6.5 恢复步骤 (53)6.5.1 恢复焊枪零位数据 (53)6.5.2 焊嘴破损时的恢复 (54)6.6 焊枪行程极限补偿 (55)附录SVGN报警代码 (57)第一章概述1.1 FANUC机器人伺服枪功能的特点➢全面支持伺服枪专用功能(手动操作、点焊自动路径生成、焊极磨损补偿等);➢可以自动生成最适合于点焊的最佳路径;➢与气焊枪的操作类似,便于掌握。

1.2 基本规格压力设定范围0.0~9999.9[Kgf] (N、kgf、ibf)(*1)打点范围0.000~9999.999[mm] (*1)枪轴的运动速度范围0~2000[mm/sec] 或0~100[%] (枪轴最大速度的比率) 控制轴的数量能同时控制的轴的数量为:6个机器人的轴+3个附加轴+1个枪轴(*2) 枪的种类C型枪,X型枪,单枪(*2)其他同时支持空气枪和伺服枪注意:(*1)实际使用的数值随伺服枪主体部分的规格而定。

压力单位可以进行切换;(*2)这个表格不适用于双枪。

1.3 伺服焊枪的组成部分1.4 控制方法采用多组控制方法,将机器人六轴和伺服枪轴放在单独的动作组分别控制,运行机器人和焊枪分别控制。

第二章伺服枪的初始化设置2.1 伺服枪轴初始化安装主要设置伺服枪电机的参数:如电机型号,齿轮转速比,最大速度等。

步骤:1) 进入Controlled Start界面a) 开机的同时按住【Prev】和【Next】键,直到出现(画面2.1)方可松手:(画面2.1)b) 用【数字键】输入3;选择“CONTROLLED START”,按【ENTER】确认,进入CONTROLLED START 模式(画面2.2);(画面2.2)2) 添加伺服枪轴a)按【MENU】-【Maintenance】显示Robot Setup界面(画面2.3):b)移动光标至第2项:“Servo Gun Axes”处,按【F4 MANUAL】,进入(画面2.4):c)在(画面2.4)中用【数字键】输入1,按【ENTER】键确认,进入(画面2.5):d)在(画面2.5)中用【数字键】输入7(即伺服枪轴为第7根轴),按【ENTER】键确认,进入(画面2.6):e)在(画面2.6)中用【数字键】输入2(添加伺服枪轴),按【ENTER】键确认,进入(画面2.7):f)在(画面2.7)中用【数字键】输入1(部分参数设定),按【ENTER】键确认,进入(画面2.8):g)根据所使用的伺服马达和附加轴伺服放大器的铭牌,在(画面2.8)中选择马达型号和电流规格,如选择3,通过【数字键】输入3,按【ENTER】键确认,进入(画面2.9):h)在(画面2.9)中通过【数字键】输入伺服枪所用伺服放大器的号码:(机器人本身的6轴伺服放大器为#1,跟其相连接的附加轴伺服放大器为#2,如此类推。

)如:输入2,按【ENTER】键确认,进入(画面2.10):i)在(画面2.10)中通过【数字键】输入伺服枪轴的抱闸单元号码(此号码表示了伺服枪的马达抱闸线连接位置:无抱闸输入0;与6轴伺服放大器相连选1;若用单独的抱闸单元-连接至抱闸单元中的C口选2;D口选3)如输入1,按【ENTER】键确认,进入(画面2.11):j)伺服枪超时设定:Enable ——在一定时间内轴没有移动的情况下,电机的抱闸自动启用,赋予动作指令时,解除抱闸,大约需要250ms在需要时刻支撑负载而电机有可能发热的情况下,应设为有效。

Disable——希望尽量缩短循环时间的情况下,设置为无效。

如:在(画面2.11)中输入2,按【ENTER】键进入(画面2.12):k)在(画面2.12)中输入4,按【ENTER】键退出此界面,伺服枪初始化完成。

(若设置错误了,可选择1进行修改)。

3) 装置类型的设定a) 按【MENU】-【0 NEXT】-【4 SETUP Servo Gun】-【ENTER】,进入(画面2.13):b) 检查(画面2.13)中第2项EquipType处是否是【Servo Gun】,若不是请把光标移到此处,按【F4 CHOICE】,选择【Servo Gun】。

4) 冷启动完成以上步骤后,机器需要冷启动,步骤如下:按【Fctn】-【1 START(COLD)】-【ENTER】退出到一般界面即可。

2.2 设置坐标系2.2.1 焊枪安装在机器人上的情形点焊指令将基于这里所设定的工具(TOOL)坐标系。

步骤:1) 将固定极的前端作为TOOL坐标系的原点(如图2.1:a);2) 使固定极的关闭方向(纵向)与TOOL坐标系X、Y、Z的其中一个方向平行(如图2.1:b)。

2.2.2 焊枪固定在地面或工作台上的情形点焊指令基于这里所设定的用户(USER)坐标系。

步骤:使固定极的关闭方向(纵向)与USER坐标系X、Y、Z的其中一个方向平行(如图2.2:b)。

2.3 伺服枪设置2.3.1 焊枪零位设置(Gun Master)步骤:1) 按【MENU】-【0 NEXT】-【6 SYSTEM】-【F1 TYPE】-【GUN MASTER】进入(画面2.14):2) 按【SHIFT】+【COORD】键,出现(画面2.15)的对话框,将当前的运动组(Group)号码改为2,然后将当前示教坐标系设置为JOINT(关节)坐标:3) 然后按【SHIFT】+【+X】或【-X】键,将焊枪关闭至动极和固定极之间一张纸厚度的距离。

4) 按【F4 EXEC】出现(画面2.16),再按【F4 YES】,即可。

2.3.2 焊枪关闭方向设置步骤:1) 按【MENU】-【1 Utilities】-【F1 TYPE】-【Gun Setup】出现(画面2.17):2) 在(画面2.17)上选择“1.Set gun motion sign”,按【ENTER】进入(画面2.18):3) 按住【SHIFT】+【+X】看伺服枪轴是关闭还是打开:若关闭,则将光标放在(画面2.18)中的第2项处,然后按【F5 CLOSE】;若打开,则按【F4 OPEN】,如(画面2.19):4) 按F3 COMP退出到(画面2.20):2.3.3 焊枪轴限位设置步骤:1) 在(画面2.20)中选择“2.Set Gun specs, master gun”,按【ENTER】进入(画面2.21):2) 在(画面2.21)中选择【YES】,按【ENTER】进入(画面2.22);再选【YES】,按【ENTER】,进入(画面2.23):3) 按【SHIFT】+【+X】或【-X】将伺服枪关闭,然后在(画面2.23)中,按【F4 CLOSED】;4) 将光标移动至(画面2.23)中的第2项上,用【数字键】输入焊枪的转速比(如10.5);在第3项中输入开枪的极限距离(如110);在第4项中输入关枪的极限距离(如20)。

(见画面2.24)注意:以上数据由伺服枪厂商提供。

5) 在(画面2.24)中按【F3 COMP】,退出到(画面2.20),且第2项的状态由的状态由“INCOMP”变为“COMP”。

2.3.4 焊枪自动调节步骤:1) 先将模式开关打到T2 100%,在(画面2.20)中选择“3.Auto Tune”(如画面2.25),按【SHIFT】+【F3 EXEC】,进入(画面2.26):2) 在(画面2.26)中选择【YES】,按【ENTER】进入(画面2.27):3) 选择【OK】,按【ENTER】键,进入(画面2.28):4) 继续按住【SHIFT】和【DEADMAN】按钮,机器人将进行焊枪参数的自动调整。

5) 自动调整完成后,(画面2.28)中的“3. Auto Tune”状态由“ACTIVE”变为“COMP”。

重启机器人,设置生效。

2.3.5 压力标定1) 按【MENU】-【Setup】-【F1 Type】-【Servo Gun】,进入(画面2.29):2) 将光标移动至“2.General Setup”项后面的<*DETAIL*> 上,按【ENTER】键进入(画面2.30):注意:1. 完成此步骤需要两人配合,一人将已经正确校正好的压力计放在焊枪固定极上,另外一人通过TP操作打点。

2. 机器人的模式开关应该置于T2模式,并且示教速度为100%3) 在(画面2.30)中,将光标移动至“Pressure Cal:INCOMP<*DETAIL*>”上,按【ENTER】键;按【F4 Yes】;再按【F4 OK】,进入(画面2.31):4) 在(画面2.31)中,输入加压时间(如2s)、压力计厚度(如13mm)、焊极打开距离(如20mm)。

5) 在(画面2.31)的“Torque(%)”、“Speed(mm/sec)”两项中输入扭矩和加压速度,按【SHIFT】+【F3 Pressure】,加压完毕,从压力计上读取测得的压力值,输入到相应的Press(nwt)项上。