锥齿轮接触斑点标准

- 格式:docx

- 大小:15.05 KB

- 文档页数:2

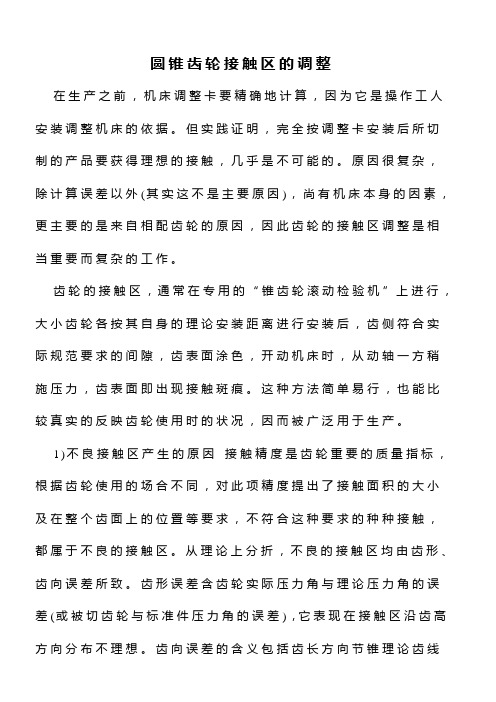

圆锥齿轮接触区的调整在生产之前,机床调整卡要精确地计算,因为它是操作工人安装调整机床的依据。

但实践证明,完全按调整卡安装后所切制的产品要获得理想的接触,几乎是不可能的。

原因很复杂,除计算误差以外(其实这不是主要原因),尚有机床本身的因素,更主要的是来自相配齿轮的原因,因此齿轮的接触区调整是相当重要而复杂的工作。

齿轮的接触区,通常在专用的“锥齿轮滚动检验机”上进行,大小齿轮各按其自身的理论安装距离进行安装后,齿侧符合实际规范要求的间隙,齿表面涂色,开动机床时,从动轴一方稍施压力,齿表面即出现接触斑痕。

这种方法简单易行,也能比较真实的反映齿轮使用时的状况,因而被广泛用于生产。

1)不良接触区产生的原因接触精度是齿轮重要的质量指标,根据齿轮使用的场合不同,对此项精度提出了接触面积的大小及在整个齿面上的位臵等要求,不符合这种要求的种种接触,都属于不良的接触区。

从理论上分折,不良的接触区均由齿形、齿向误差所致。

齿形误差含齿轮实际压力角与理论压力角的误差(或被切齿轮与标准件压力角的误差),它表现在接触区沿齿高方向分布不理想。

齿向误差的含义包括齿长方向节锥理论齿线延长线的相交性(或叫对中性)和自齿大端至锥顶收缩比例的关系。

它表现在接触区沿齿长方向分布的不理想。

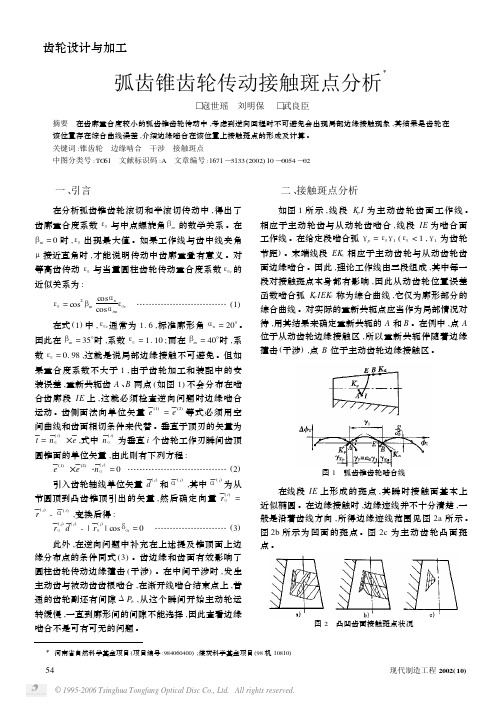

下图是几种不良接触的实例。

图:加工误差对齿轮接触区的影响及其组合情况2)不良接触区的改善改善不良的接触区是工艺人员和操作工人经常遇到的工作,是机床调整的重要任务。

在弄清楚产生不良接触的原因之后,操作工人的功夫就在于准确、适量的修正机床调整数据,使不良的接触区得到改善。

在滚动检验机上,将铣完的齿轮与相配齿轮按理论安装距安装后,经过对滚,若接触区在齿高方向不理想,此时改变小轮的安装尺寸(前进或后退小轮)可以使齿高方向的接触得到改善并获得理想的位臵。

若接触区在齿长方向不理想,可以垂直移动从动轴的位臵(上升或下降被动轮轴)可使某一齿面的接触改善并获得理想的接触区。

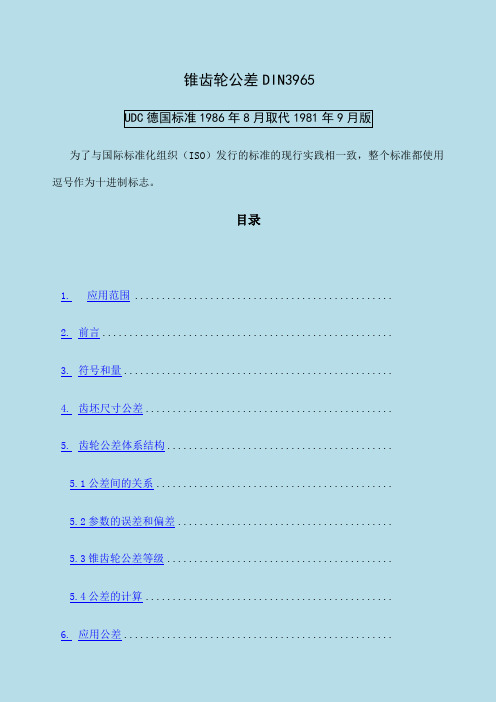

锥齿轮公差DIN3965UDC德国标准1986年8月取代1981年9月版为了与国际标准化组织(ISO)发行的标准的现行实践相一致,整个标准都使用逗号作为十进制标志。

目录1.应用范围 ................................................2.前言......................................................3.符号和量..................................................4.齿坯尺寸公差..............................................5.齿轮公差体系结构..........................................5.1公差间的关系............................................5.2参数的误差和偏差........................................5.3锥齿轮公差等级..........................................5.4公差的计算..............................................6.应用公差..................................................7.附加的测量方法............................................7.1径向跳动................................................7.2节距误差................................................7.3切向综合误差............................................8.齿面接触斑点.............................................. 第2部分单个参数公差.........................................1.前言和应用范围............................................2.公差...................................................... 第3部分切向综合误差公差.....................................1.前言和应用范围............................................2.公差...................................................... 第4部分轴交角误差和轴交点偏差公差...........................1.前言和应用范围............................................2.公差......................................................第一部分基本内容1.应用范围此标准为直齿,曲齿及带偏置距或不带偏置距的弧齿锥齿轮指定公差,相应的模数范围为1mm到50mm,最大节圆直径达2500mm。

锥齿轮公差 DIN3965为了与国际标准化组织(ISO)发行的标准的现行实践相一致,整个标准都使用逗号作为十进制标志。

目录第一部分差不多内容 (3)1. 应用范围 (3)2. 前言 (3)3. 符号和量 (3)4. 齿坯尺寸公差 (6)5. 齿轮公差体系结构 (7)5.1公差间的关系 (7)5.2参数的误差和偏差 (8)5.3锥齿轮公差等级 (8)5.4公差的计算 (9)6. 应用公差 (11)7. 附加的测量方法 (11)7.1径向跳动 (12)7.2节距误差 (12)7.3切向综合误差 (12)8. 齿面接触斑点 (13)第2部分单个参数公差 (16)1. 前言和应用范围 (16)2. 公差 (16)第3部分切向综合误差公差 (57)1. 前言和应用范围 (57)2. 公差 (57)第4部分轴交角误差和轴交点偏差公差 (94)1. 前言和应用范围 (94)2. 公差 (95)第一部分差不多内容1.应用范围此标准为直齿,曲齿及带偏置距或不带偏置距的弧齿锥齿轮指定公差,相应的模数范围为1mm到50mm,最大节圆直径达2500mm。

2.前言为确保标准满足锥齿轮所有功能要求,涉及到运转平稳性,承载能力,均匀的角度传递和统一的使用寿命,齿轮系统某些参数的误差有必要操纵在给定的范围内。

公差大小已使用与圆孔配合相类似的原则确定了。

因此,与圆孔配合类似,目前技术无法实现的精度对应的公差等级也已被确定,因为它们代表今后有可能达到的精度。

3.符号和量a 齿面接触斑点尺寸,轴向偏移c 齿面接触斑点尺寸d 节圆直径;齿面接触斑点尺寸d m中点节圆直径d B测试凸缘直径d R分度曲面直径e 齿面接触斑点尺寸f 个体误差;齿面接触斑点尺寸f a轴线交点误差f i’齿间切向综合误差f k’切向综合误差的短波成分f l’切向综合误差的长波成分f p相邻周节误差f u相邻周节偏差fΣ轴交角误差m 模数m mn 中点锥距处的法向模数t B安装距(顶点到背部的距离)t E轮冠距(大端齿顶圆所在平面至定位面的距离)t H辅助面距(辅助平面到定位面间距离)u 传动比B 孔径F 综合累积误差F i旋转偏差F i’切向综合误差F p节距累积误差F r径向跳动F rd测试凸缘直径dB相关于大轮轴线的径向跳动F rs参考平面F1相关于大轮轴线的径向跳动F1,F2参考平面K1-K9辅助量R m中点锥距δ分锥角δa 顶锥角εα端面重合度εβ纵向重合度εγ总重合度φ公差增量Σ轴交角图1 齿坯和安装距公差(同样能够参考DIN3971中的定义)4. 齿坯尺寸公差(适用于切齿之前的齿坯)计量、制造和装配所必须的测试平面和测试直径的公差也同样要满足。

齿轮副装配精度检查标准常用的齿轮类型是渐开线圆柱齿轮和圆锥齿轮。

圆柱齿轮用于平行轴传动,又分直齿轮和斜齿轮,斜齿轮一般选分度圆螺旋角β=8~20°,退火窑齿轮用的45°,那么轴向力会远大于普通斜齿轮。

锥齿轮用于交错轴传动,锥齿轮像一把伞状,平常被称作“伞齿轮”。

齿轮副装配精度一般检查以下内容:1、侧隙;2、齿面重合度;3、齿面接触斑点;4、轴线平行度。

计算齿轮必要数据:斜齿轮很多参数加下标n,表示法向。

附模数表:齿顶隙=0.25*m, 以退火窑齿轮为例,模数m n =3,顶隙为0.75。

顶隙是模数的1/4。

参数取值 备注 齿形角α(或αn )绝大部分情况=20°,极少情况=22.5°、25°、14.5°、15° 直齿轮α,斜齿轮αn 模数m (或m n )见模数表 直齿轮m ,斜齿轮m n 齿数Z为防根切,大于最小齿数。

内啮合还要防干涉。

分度圆螺旋角β 一般斜齿轮β=8°~20°,人字齿轮β=20°~40° 小功率高速取小值,大功率低速取大值一、最小侧隙计算:要计算侧隙需要知道模数和一对齿轮的中心距,模数是3,中心距计算公式:a=m n(Z1+Z2)/2cosβ以48齿和27齿为例计算中心距如下:a=3(48+27)/2cos45°=3*75/1.414=159.12把中心距带进公式(2/3)*(0.06+0.0005*159.12+0.03*3)=0.153计算值与表中推荐值一致。

以72齿和27齿为例计算中心距如下:a=3(72+27)/2cos45°=3*99/1.414=210.04把中心距带进公式(2/3)*(0.06+0.0005*210.04+0.03*3)=0.17用表格中推荐数据大概也是0.17二、重合度标准:齿宽方向达到70%以上,齿高方向达到35%以上为合格。

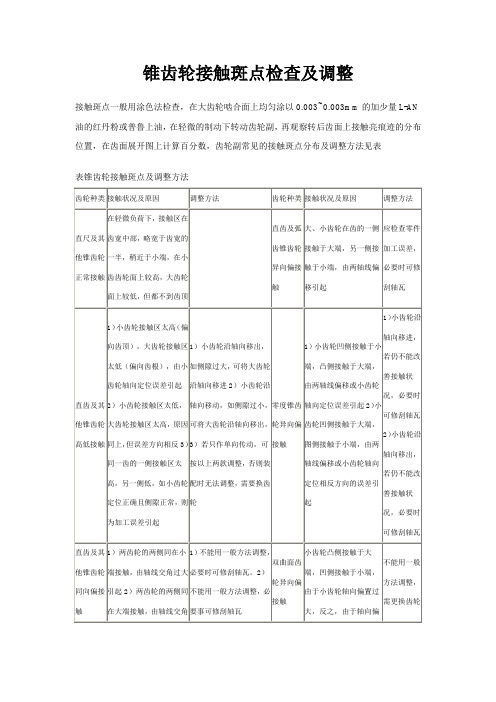

锥齿轮接触斑点标准

一、接触斑点位置

接触斑点应位于齿轮节圆锥面上,且应接近于齿高的中点。

在检查过程中,必须保证齿轮的正确安装,以避免因轴向偏移或轴线平行度误差导致接触斑点位置不当。

二、接触斑点大小

接触斑点的大小应符合以下要求:

1.接触斑点应均匀分布,且不应有明显的局部聚集或分散现象。

2.接触斑点的面积应达到齿轮节圆锥面的70%以上。

3.对于重载齿轮,接触斑点的大小应适当增加。

三、接触斑点分布

接触斑点应沿齿轮节圆锥面均匀分布,且不应出现明显的凹凸不平或波浪形现象。

在检查过程中,应使用涂色法将齿轮涂上颜色,然后旋转齿轮,观察接触斑点的分布情况。

四、齿面磨损

齿面磨损应符合以下要求:

1.齿面应光滑,无严重磨损和划痕。

2.齿面磨损量应控制在一定范围内,以保证齿轮的传动精度和寿命。

五、齿轮副啮合频率

齿轮副的啮合频率应符合设计要求,以保证齿轮传动的稳定性和寿命。

在检查过程中,应通过测量齿轮副的转速和扭矩来计算啮合频率。

六、齿轮副轴线平行度

齿轮副轴线平行度应符合以下要求:

1.轴线平行度误差应小于0.02mm。

2.轴线垂直度误差应小于0.03mm。

七、润滑油粘度与清洁度

润滑油粘度与清洁度应符合以下要求:

1.润滑油的粘度应适当,以保证齿轮传动时的润滑效果。

2.润滑油的清洁度应高,以避免杂质和污垢对齿轮造成损害。

在检查过程中,

应对润滑油进行化验,以确定其粘度和清洁度是否符合要求。

八、齿轮副使用环境齿轮副使用环境应符合设计要求,以保证齿轮传动的稳定性和寿命。

例如,对于高温环境下的齿轮副,必须选择耐高温的润滑油和密封材料。

九、齿轮精度等级齿轮精度等级应符合设计要求,以保证齿轮传动的平稳性和精度。

一般来说,高精度等级的齿轮具有较小的公差和较高的加工精度。

十、齿轮材料与热处理齿轮材料与热处理对齿轮的性能有很大影响。

例如,高强度材料和良好的热处理可以提高齿轮的承载能力和寿命。

在选择材料和热处理时,应根据齿轮的使用环境和载荷条件进行综合考虑。