造纸用蒸煮设备检测综述

- 格式:doc

- 大小:62.50 KB

- 文档页数:5

蒸煮过程分为不同的阶段,包括木材原料的装锅,送液,升温至蒸煮温度,最终蒸煮和余热回收后浆料的排出。

蒸煮这一章节会对现代化蒸煮器的几个蒸煮阶段做详细介绍。

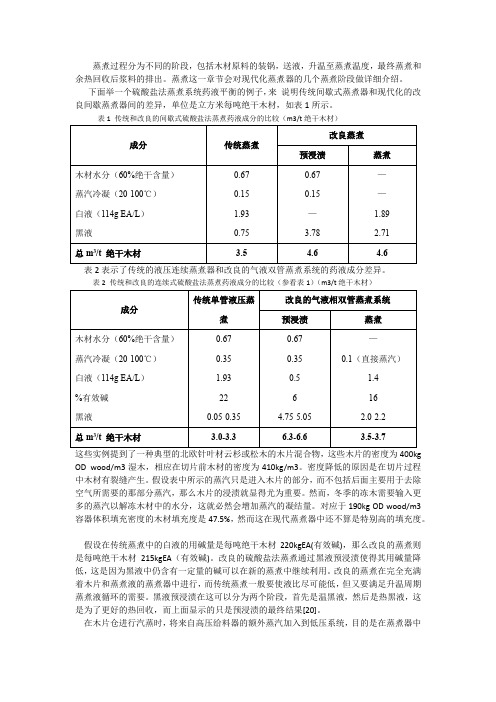

下面举一个硫酸盐法蒸煮系统药液平衡的例子,来说明传统间歇式蒸煮器和现代化的改良间歇蒸煮器间的差异,单位是立方米每吨绝干木材,如表1所示。

表1 传统和改良的间歇式硫酸盐法蒸煮药液成分的比较(m3/t绝干木材)表2表示了传统的液压连续蒸煮器和改良的气液双管蒸煮系统的药液成分差异。

表2 传统和改良的连续式硫酸盐法蒸煮药液成分的比较(参看表1)(m3/t绝干木材)这些实例提到了一种典型的北欧针叶材云杉或松木的木片混合物,这些木片的密度为400kg OD wood/m3湿木,相应在切片前木材的密度为410kg/m3。

密度降低的原因是在切片过程中木材有裂缝产生。

假设表中所示的蒸汽只是进入木片的部分,而不包括后面主要用于去除空气所需要的那部分蒸汽,那么木片的浸渍就显得尤为重要。

然而,冬季的冻木需要输入更多的蒸汽以解冻木材中的水分,这就必然会增加蒸汽的凝结量。

对应于190kg OD wood/m3容器体积填充密度的木材填充度是47.5%,然而这在现代蒸煮器中还不算是特别高的填充度。

假设在传统蒸煮中的白液的用碱量是每吨绝干木材220kgEA(有效碱),那么改良的蒸煮则是每吨绝干木材215kgEA(有效碱)。

改良的硫酸盐法蒸煮通过黑液预浸渍使得其用碱量降低,这是因为黑液中仍含有一定量的碱可以在新的蒸煮中继续利用。

改良的蒸煮在完全充满着木片和蒸煮液的蒸煮器中进行,而传统蒸煮一般要使液比尽可能低,但又要满足升温周期蒸煮液循环的需要。

黑液预浸渍在这可以分为两个阶段,首先是温黑液,然后是热黑液,这是为了更好的热回收,而上面显示的只是预浸渍的最终结果[20]。

在木片仓进行汽蒸时,将来自高压给料器的额外蒸汽加入到低压系统,目的是在蒸煮器中保持足够高的压力以平衡药液温度。

这种蒸汽的添加自然增加了蒸汽的消耗量。

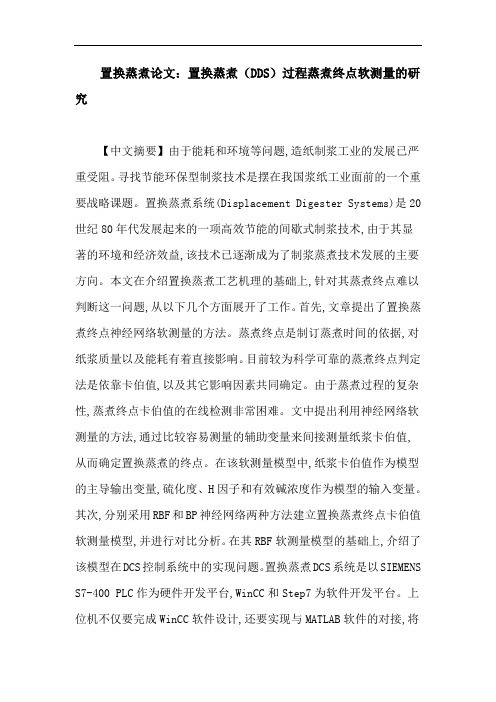

置换蒸煮论文:置换蒸煮(DDS)过程蒸煮终点软测量的研究【中文摘要】由于能耗和环境等问题,造纸制浆工业的发展已严重受阻。

寻找节能环保型制浆技术是摆在我国浆纸工业面前的一个重要战略课题。

置换蒸煮系统(Displacement Digester Systems)是20世纪80年代发展起来的一项高效节能的间歇式制浆技术,由于其显著的环境和经济效益,该技术已逐渐成为了制浆蒸煮技术发展的主要方向。

本文在介绍置换蒸煮工艺机理的基础上,针对其蒸煮终点难以判断这一问题,从以下几个方面展开了工作。

首先,文章提出了置换蒸煮终点神经网络软测量的方法。

蒸煮终点是制订蒸煮时间的依据,对纸浆质量以及能耗有着直接影响。

目前较为科学可靠的蒸煮终点判定法是依靠卡伯值,以及其它影响因素共同确定。

由于蒸煮过程的复杂性,蒸煮终点卡伯值的在线检测非常困难。

文中提出利用神经网络软测量的方法,通过比较容易测量的辅助变量来间接测量纸浆卡伯值,从而确定置换蒸煮的终点。

在该软测量模型中,纸浆卡伯值作为模型的主导输出变量,硫化度、H因子和有效碱浓度作为模型的输入变量。

其次,分别采用RBF和BP神经网络两种方法建立置换蒸煮终点卡伯值软测量模型,并进行对比分析。

在其RBF软测量模型的基础上,介绍了该模型在DCS控制系统中的实现问题。

置换蒸煮DCS系统是以SIEMENS S7-400 PLC作为硬件开发平台,WinCC和Step7为软件开发平台。

上位机不仅要完成WinCC软件设计,还要实现与MATLAB软件的对接,将置换蒸煮终点软测量技术嵌入到DCS控制系统中。

最后,在对置换蒸煮DCS控制系统设计的基础上,文章还对H因子计算、蒸煮锅上中下温度一致性控制、蒸煮锅压力控制等一系列控制要点提出了解决方案。

【英文摘要】Owing to energy consumption, pollution and other issues, the development of paper pulp industry has been seriously hampered. Searching for a new environmental and energy-saving pulping technology is an important strategic issue placed in pulp and paper industry of china. Displacement digester systems, which was developed in 1980, is ahigh-efficiency and energy-conserving pulping technology. Because of its good environmental and economic benefits, displacement digester systems has gradually became an important development direction of pulp technology.Based on mechanism introduction of displacement digester systems, aiming at the difficulty of judging pulp cooking endpoint, the work in this paper was expanded from following aspects.Firstly, soft measurement method on cooking endpoint of displacement digester systems has been proposed in the article. The cooking endpoint, which is the basis for time, has a direct impact on pulp quality and energy consumption. At present, more scientific and reliable method for judging cooking endpoint isto rely on kappa number and other influencing factors. However, online direct detection of kappa number is very difficult as the complexity of the cooking process, a soft measurement scheme of kappa number was proposed based on artificial neural network to indirectly measure kappa number and determine the endpoint of cooking process. Kappa number was selected as the output variable of model and H factor, sulfidity and the effective concentration of alkali were selected as input variables of the model.Secondly, two approaches were used for soft measurement model by RBF neural network and BP neural network in this article. On the basis of the model, its application in the DCS control system was introduced. SIEMENS S7-400 PLC was chosen as hardware development platform and WinCC and Step7 software were selected as software development platform in DCS. In order to monitor and operate the entire production process, the host computer not only need to design WinCC development platform, but also achieve docking with the MATLAB software, which will embed soft sensor technology into DCS control system.Thirdly, based on the design of DCS control system, some control schemes of displacement digester systems were briefly presented, such as, H factor calculation, consistency of the upper and lower temperature of digester, thestability of digester pressure and so on.【关键词】置换蒸煮蒸煮终点软测量 RBF模型【英文关键词】Displacement Digester Systems Cooking Endpoint Soft Sensor RBF Neural Network 【目录】置换蒸煮(DDS)过程蒸煮终点软测量的研究摘要4-5ABSTRACT5-6 1 绪论9-13 1.1 选题的目的和意义9-10 1.2 国内外研究现状10-11 1.3 课题研究的主要内容及章节安排11-13 1.3.1 主要研究内容11-12 1.3.2 章节安排12-13 2 置换蒸煮系统(DDS)工艺13-20 2.1 置换蒸煮系统工艺流程13-17 2.2 DDS蒸煮机理分析17-20 3 置换蒸煮终点软测量原理20-30 3.1 蒸煮终点软测量方法20-23 3.1.1 蒸煮终点的定义20 3.1.2 软测量的定义20-22 3.1.3 DDS蒸煮终点软测量22-23 3.2 DDS蒸煮终点软测量模型23-27 3.2.1 DDS蒸煮终点软测量的影响因素23-24 3.2.2 典型的间歇蒸煮过程软测量模型24-27 3.3 现有的蒸煮终点软测量模型存在的问题27-28 3.4 本文拟采用的置换蒸煮终点软测量方法28-30 4 RBF神经网络原理30-35 4.1 人工神经网络原理30 4.2 BP神经网络与RBF神经网络的比较30-31 4.3 径向基神经网络原理31-33 4.3.1 径向基函数31-32 4.3.2 径向基函数神经网络32-33 4.3.3 RBF神经网络训练过程33 4.4 基于MATLAB软件的RBF网络设计33-35 4.4.1 MATLAB工具箱33-34 4.4.2 径向基函数网络的严格设计34 4.4.3 更有效的径向基函数网络的设计34-35 5 置换蒸煮终点卡伯值RBF模型的建立35-49 5.1 RBF模型的构建35-36 5.2 RBF网络的训练与测试36-40 5.3 BP模型的构建40-47 5.4 DDS蒸煮终点RBF模型与BP模型的比较47-49 6 置换蒸煮终点软测量模型在DCS中的实现49-68 6.1 置换蒸煮终点软测量模型辅助变量的检测49-55 6.2 置换蒸煮终点软测量模型在DCS系统中的实现55-64 6.2.1 DDS蒸煮终点软测量模型的实现方法55-57 6.2.2 置换蒸煮DCS控制系统57-61 6.2.3 DCS 系统的软件组成61-64 6.3 置换蒸煮过程控制的要点64-687 总结与展望68-707.1 总结687.2 展望68-70致谢70-71参考文献71-75附录: 神经网络模型样本数据75-79攻读硕士学位期间发表的论文79攻读学位期间参与的科研项目79-80。

造纸检验工作总结

作为造纸行业的重要环节,造纸检验工作对于保证产品质量和生产效率起着至

关重要的作用。

在过去的一段时间里,我们对造纸检验工作进行了全面总结和分析,以期进一步提高工作质量和效率。

以下是我们的总结和反思:

首先,我们深入了解了造纸检验的标准和流程,确保所有员工都对检验标准和

流程有清晰的认识和理解。

我们加强了员工的培训和教育,确保每个人都能准确地执行检验工作,并且能够及时发现和解决问题。

其次,我们优化了检验设备和工具,确保其准确性和可靠性。

我们定期对设备

进行维护和检修,确保其正常运行。

同时,我们也引进了先进的检验技术和方法,提高了检验的精度和效率。

另外,我们加强了对原材料和成品的抽样检验和监控,确保产品质量的稳定性

和可靠性。

我们建立了严格的抽样计划和检验标准,确保每批产品都能够符合要求。

最后,我们加强了与其他部门的沟通和协作,确保检验结果能够及时传达给生

产部门,以便他们及时调整生产工艺和参数。

我们建立了检验结果反馈机制,确保问题能够得到及时解决。

通过以上的总结和反思,我们相信我们的造纸检验工作将会更加规范和高效,

为公司的发展和产品质量提供更有力的支持。

我们也将继续努力,不断完善和提高我们的工作,以期为客户提供更优质的产品和服务。

文献综述--生物制浆造纸工厂设备设计吉林化工学院文献综述生物制浆造纸工厂设备设计Biological pulping and papermaking factory equipment design 性质: 毕业设计□毕业论文教学院:机电工程学院系别:机械设计制造及其自动化系学生学号:09410529学生姓名:张磊专业班级:机自0905指导教师:侯哲生职称:副教授起止日期:2013.3.4~2013.3.28吉林化工学院Jilin Institute of Chemical Technology生物制浆造纸工厂设备设计摘要:在能源紧张、市场日趋激烈竞争的今天,节约能源降低能耗、保护环境和提高产品质量是企业提高竞争能力的有效手段。

生物技术在制浆造纸方面有着广阔的应用前景,生物技术不仅能改善制浆性能和成浆性质,还能从根本上减轻或减少环境的污染,使生态环境质量得以改善的同时,促进造纸企业走向可持续发展的道路。

纸浆的原料主要有木材、竹、芦苇、稻草、麦草、芒杆、棉杆、甘蔗渣、破布、废棉、废麻等类植物纤维[1]。

生物制浆就是在制浆前利用微生物菌体或其酶制剂对原料进行预处理,然后蒸煮,获得纸浆。

本设计主要对工厂制浆设备进行选型,设备平衡计算,车间布置设计以及辅助设备的配置进行详细的设计,根据所选参数进行浆水平衡计算,根据计算的结果并结合工厂的生产实践进行设备选型,根据选型的结果绘制工艺流程图、浆水平衡图、全厂布局图[3]。

关键词:打浆理论;生物技术;玉米秸皮;设备平衡;车间布置1 打浆理论1.1 打浆打浆又称叩解[2],是利用机械作用处理悬浮于水中的纸浆纤维,使其具有适应在造纸机上生产所要求的特性,并使所生产的纸张能达到预期质量的操作过程。

利用物理方法,对水中纸浆纤维进行机械或流体处理,使纤维受到剪切力,改变纤维的形态,使纸浆获得某些特性,以保证抄成的纸达到预期的质量要求,这一过程就称之为“打浆”。

打浆过程中纤维除了受机件的剪切、揉搓和梳理等作用外,同时纤维的细胞壁还发生位移、变形与破裂等现象而吸水润胀,产生细纤维化,使纸浆具有柔软性、可塑性,也使纤维素分子链中的羟基增加与氢链结合机会,提高了纤维间的结合力。

造纸车间设备情况汇报

尊敬的领导:

根据您的要求,我向您汇报我们造纸车间的设备情况。

目前,我们的造纸车间

设备齐全,运行稳定,生产效率高,能够满足日常生产需求。

首先,我们拥有先进的造纸设备,包括造纸机、浆料制备设备、压榨设备等。

这些设备采用了最新的技术,具有高效、节能、环保的特点。

造纸机采用了自动控制系统,能够实现对纸张厚度、湿度等参数的精确控制,保证了纸张的质量稳定性。

浆料制备设备采用了先进的搅拌、分散技术,能够充分提高浆料的均匀度和稳定性。

压榨设备采用了高压力压榨技术,能够确保纸张的密度和光滑度。

其次,我们的造纸车间配备了完善的辅助设备,包括原材料处理设备、废料处

理设备、纸张加工设备等。

原材料处理设备能够对纸浆原料进行精细的筛分、除杂,确保了纸张的质量。

废料处理设备能够对生产过程中产生的废水、废渣进行有效处理,达到了环保排放标准。

纸张加工设备能够对成品纸张进行切割、包装等加工,提高了生产效率。

最后,我们的车间配备了专业的维护团队,能够对设备进行定期的维护和保养,确保设备的长期稳定运行。

同时,我们还建立了完善的设备管理制度,对设备进行严格的管理和监控,确保设备的安全运行。

总的来说,我们的造纸车间设备情况良好,能够满足日常生产需求。

我们将继

续努力,不断提升设备的运行效率和稳定性,为企业的发展贡献力量。

谢谢您的关注和支持!

此致。

敬礼。

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201710952787.5(22)申请日 2017.10.13(71)申请人 济宁明升新材料有限公司地址 272101 山东省济宁市兖州区兴隆庄镇工业园(72)发明人 施晓旦 李赛 邵威 (74)专利代理机构 上海点威知识产权代理有限公司 31326代理人 许晓琳(51)Int.Cl.G01N 21/33(2006.01)(54)发明名称一种造纸预蒸煮液木质素含量的检测方法(57)摘要本发明公开了一种造纸预蒸煮液木质素含量的检测方法,包括如下步骤:将造纸预蒸煮液木质素烘干,研磨成细粉,得木质素标样;取适量木质素标样,配制梯度浓度溶液,采用酸化乙酰溴法乙酰化木质素,用紫外分光光度计在280nm处测定吸光度,做出吸光度与木质素浓度的标准曲线;取适量所述木质素标样,用KLASON法和酸溶木质素检测法检测KLASON木质素和酸溶木质素含量,校正所述标准曲线;取待测木质素样品,烘干,研磨成细粉,乙酰化木质素,用紫外分光光度计在280nm处测定吸光度,根据所述校正后的标准曲线计算木质素含量。

采用本发明检测造纸预蒸煮液木质素含量,准确率较高,重复性好,检测时间短,效率高,适用范围广,高含量、低含量木质素检测均可适用。

权利要求书1页 说明书3页CN 108872118 A 2018.11.23C N 108872118A1.一种造纸预蒸煮液木质素含量的检测方法,其特征在于,包括如下步骤:步骤一,将造纸预蒸煮液木质素烘干,研磨成细粉,得木质素标样;步骤二,取适量所述木质素标样,配制梯度浓度溶液,然后采用酸化乙酰溴法乙酰化木质素,用紫外分光光度计在280nm处测定吸光度,做出吸光度与木质素浓度的标准曲线;步骤三,取适量所述木质素标样,用KLASON法和酸溶木质素检测法检测KLASON木质素和酸溶木质素含量,校正所述标准曲线;步骤四,取待测木质素样品,烘干,研磨成细粉,采用酸化乙酰溴法乙酰化木质素,用紫外分光光度计在280nm处测定吸光度,根据所述校正后的标准曲线计算木质素含量:2.如权利要求1所述的造纸预蒸煮液木质素含量的检测方法,其特征在于,所述酸化乙酰溴法,其中乙酰溴与冰乙酸的体积比为1:3,乙酰化时间是1.5-2.5小时;水浴温度为65-75℃。

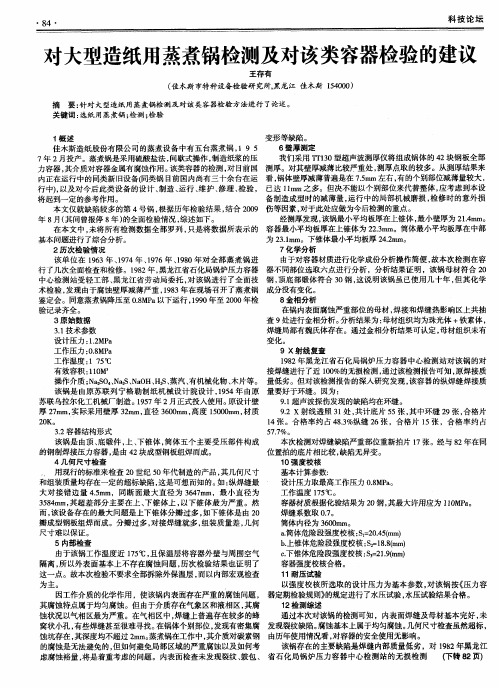

造纸用蒸煮设备检测综述一、前言佳木斯纸业集团造纸股份有限公司的蒸煮设备中有五台蒸煮锅,1 9 5 7年2月投产,现已运行了38年。

蒸煮锅是采甩硫酸盐法,间歇式操作,制造纸浆的压力容器。

其操作介质对容器金属有腐蚀作用。

该类容器的检测,对目前国内正在运行中的同类新旧设备(同类锅目前国内尚有三十余台在运行中),以及对今后此类设备的设计、制造、运行、维护、修理、检验,将起到一定的参考作用。

本文仅就缺陷较多的第五号锅,根据历年检验结果,结合1993年8月的全面检验情况,综述如下。

在本文中,未将所有检测数据全部罗列,只是将数据所表示的基本问题进行了综合分析。

二、历次检验情况,蒸煮锅是造纸行业的关键设备.该单位是国家“一五’’期间建成的大型综合制浆造纸企业,管理正规。

因而,历年检验记录较为齐全。

根据资料记载,该单位在l 9 63年、l 9 7 4年、l 976年、l 980年对全部蒸煮锅进行了几次全面检查和检修。

l 9 82年,黑龙江省石化局锅炉压力容器中心检测站受轻工部..黑龙江省劳动局委托,对该锅进行了全面技术检验,发现由于腐蚀壁厚减薄严重,l 9 8 3年在现场召开了蒸煮锅鉴定会。

同意蒸煮锅降压至0.8MPa以下运行。

三原始数据1、技术参数设计压力:1.2MPa液体静压:0.18MPa工作压力:0.8MPa工作温度:1 75℃有效容积:110M3操作介质;Na2SO4、Na2S、NaOH、H2S、蒸汽、有机械化物、木片等。

该锅是由原苏联列宁格勒制纸机械设计院设计,1954年由原苏联乌拉尔化工机械厂制造。

1956年安装,1957年2月正式投入使用,至今共蒸煮木浆约5万次。

原设计壁厚27mm,实际采用壁厚32mm,直径3600mm,高度15000mm,材质20K。

2,容器结构形式该锅是由顶、底锻件,上、下锥体,筒体五个主要受压部件构成的钢制焊接压力容器,是由42块成型钢板组焊而成。

3、工作原理’将木料加工成一定规格的木片装入锅内,加入碱液,在密闭条件下通入蒸汽.使锅内温度升到l 75℃,压力升至O.8 MPa,在此条件下对术片进行蒸煮。

在碱液作用下,木片中木质素较易溶解。

在其化学反应过程中,碱液和生成的硫化氢气体,有机硫化物等,对金属均有腐蚀作用。

四、几何尺寸检查用现行的《压力容器安全技术检查规程》,《在用压力容器检验规程》,《GB150-89》等标准来检查50年代制造的产品,其几何尺寸和组装质量均存在一定的超标缺陷,这是可想而知的。

如:纵焊缝最大对接边量4.5mm,同断面最大尺寸未3647mm,最小尺寸3584mm,其超差部分主要在上、下锥体上,以下锥体最为严重。

然而,该设备存在的最大问题是上下锥体分瓣过多,如下锥体是由20瓣成型钢板组焊而成。

分瓣过多,对接焊缝就多,组装质量差,几何尺寸难以保证。

五、内部检查由于该锅工作温度近1 75℃,且保温层将容器外壁与周围空气隔离,所以外表面基本上不存在腐蚀问题,历次检验结果页证明了这一点。

故本次检验不要求全部拆除外保温层,而以内部宏观检查为主。

因工作介质的化学作用,使该锅内表面存在严重的腐蚀问题,其腐蚀特点属于均匀腐蚀。

但由于介质存在气象区和液相区,其腐蚀状况以气相区最为严重。

在气相区中,焊缝上普遍存在较多的蜂窝状小孔,有些焊缝甚至很难寻找。

在锅体个别部位,发现有密集腐蚀坑存在,其深度均不超过2mm。

在锅内有一层锅垢,比较致密地覆盖在锅体内表面,此覆盖层有利的减缓了金属的腐蚀,因此,在检测过程中应尽可能不要将其去掉。

蒸煮锅在工作中,其介质对碳素钢的腐蚀是无法避免的,但如何避免局部区域的严重腐蚀以及如何考虑腐蚀裕量,将是着重考虑的问题。

内表面检查未发现裂纹、鼓包、变形等缺陷。

六、壁厚测定由于工作介质的腐蚀作用,随着使用年限的增长,蒸煮锅的壁厚是逐年减薄的,、。

为此,我们采用了LA-10型超声波测厚仪将组成锅体的42块钢板—测厚。

测厚时一般是每块钢板测三点,取其平均值。

对其壁厚减薄比较严重处,为了使检测数据可靠,测厚点取的较多。

从测厚结果来看,锅体壁厚减薄普遍是在7.5mm左右,有的个别部位减薄量较大,已达11mm 之多。

但决不能以个别部位来代替整体,应考虑到本设备制造成型时的减薄量,运行中的局部机械磨损,检修时的意外损伤等因素,对于此处应做为今后检测的重点。

经测厚发现,该锅最小平均板厚在上锥体,最小壁厚为21.4mm。

容器最小平均板厚在上锥体为22.3mm。

筒体最小平均板厚在中部(篦子附近)为23.1mm。

下锥体最小平均板厚24.2mm。

从总的测厚数据可得如下结论,在考虑今后此类设备的设计制造时,其腐蚀速率按每年0.3mm选取较为合理。

七、化学分析由于对容器材质进行化学成份分析操作简便,故本次检测在容器不同部位选取六点进行分析,分析结果证明,该锅母材符合20钢,顶底部锻体符合30钢,这说明该锅虽已使用36年,但其化学成分没有变化。

八、金相分析该锅的工作原理是在锅内放入木片后,通入高温蒸汽并加入NaOH、Na2SO4等,促使纤维素分解,这些介质对锅体有很强的腐蚀作用,他能否引起母材金相组织发生变化呢?为此我们在锅内表面腐蚀严重部位的母材,焊接和焊缝热影响区上共抽查9处进行金相分析。

分析结果为:母材组织均为珠光体+铁素体,焊缝局部有魏氏体存在。

通过金相分析结果可认定,虽然该锅内壁腐蚀很严重,尤其上锥体焊缝上腐蚀坑较多,但在其周围及其它几处进行微观检查证明,母材组织未有变化。

九、X射线复查该锅焊接缺陷严重,在1982年就已证实,当时黑龙江省石化局锅炉压力容器中心检测站对该锅的对接焊缝进行了进100%的无损检测,通过该检测报告可知,原焊接质量低劣。

但对该检测报告的深入研究发现,该容器的纵焊缝焊接质量要好于环缝。

因为:1、超声波探伤发现的缺陷均在环缝。

2、X射线透照31处,共计底片55张,其中环缝29张,合格片8张。

合格率约占27.8%纵缝26张,合格片14张,合格率约占54%。

本次检测对焊缝缺陷严重部位重新拍片20张。

经与82年在同位置拍的底片相比较,缺陷无异变。

十、强度校核通常对薄壁压力容器的强度计算,当选用材质一定时,其计算壁厚取决于计算公式和安全系数的选取。

然而,在不同的时期或从不同的角度其计算公式和安全系数的选取往往有所不同。

在该锅的原始迁都计算中,安全系数比当今的要保守,因此原始计算壁厚偏厚。

基本计算参数设计压力取最高工作压力0.8MPa 。

工作温度去175℃容器材质根据化验结果为20钢,其最大许用应为110MPa焊缝系数取0.7.考虑到容器制造年代的实际情况,综合现标准,按双面焊,不作无损探伤考虑。

筒体内径为3600mm 。

1、 筒体危险段强度校核(其他段计算略)S 1=[]45.2087.07.01102360087.062111=-⨯⨯⨯=-⋅P D P t φ(mm) 其中:P 1=设计压力+筒体最小平均板厚处液柱静压力=0.8+0.07=0.87(MPa )2、 上锥体危险段强度校核(其他段计算略)S 2=[]8.188.05.07.011036008.05.05.06f 212=⨯-⨯⨯⨯=-⋅⋅P D P t φ(mm) 其中:P 2取设计压力,f 查《GB150-89》表5-5得0.5。

3、 下锥体危险段强度校核(其他段计算略)S 2=[]9.2193.05.07.0110360093.05.05.06f 1=⨯-⨯⨯⨯=-⋅⋅P D P t a φ(mm) 其中:P a =设计压力+液柱静压力=0.8+0.18=0.93(MPa )容器强度校核合格。

十一、耐压试验压力容器的耐压试验是一种验证性的综合检验,是压力容器全面检验的主要检验项目。

耐压试验主要用于检验压力容器承受静压的能力。

它具有以下作用:1、 防止产生严重缺陷的容器投入使用。

在容器定期过程中,虽然进行了各种项目的检验,但是由于方法或范围的局限性,难免有各种缺陷漏检,如果容器存在比较严重而又未被发现的裂纹等缺陷,就可能在耐压试验时因承受较高的试验压力,而产生断裂。

如果容器因腐蚀或其他原因而使壁厚严重减薄,在试验压力下就可能产生明显的塑性变形甚至破裂。

2、 改善缺陷处的压力状况。

如果容器存在裂纹,过载的应力对以后该处的低载运行中的裂纹扩展速度有明显的延缓作用。

3、 容器存在的某些缺陷可以因过载产生的泄漏而将某些缺陷暴露。

基于上述原因,以强度校核所选取的设计压力为基本参数,对该锅按《压力容器安全技术监察规程》第93~98条规定进行了水压试验,水压试验结果合格。

十二、检测综述通过本次对该锅的检测可知,内表面焊缝及母材基本完好,未发现裂纹缺陷。

腐蚀基本上属于均匀腐蚀。

几何尺寸检查虽然超标,由历年使用情况看,对容器的安全使用无影响。

容器失效的一个重要方面是疲劳失效。

该锅自1957年安装使用后,每天平均蒸煮木浆4次。

初步估算,共蒸煮木浆5万多次,也就是说该锅至少承受5万次交变应力。

由于该锅的总体结构比较合理,没有局部应力过大的区域,加之该锅的使用压力不大,因此该锅的应力水平较低,不具备产生疲劳碰坏的条件。

历次检测未发现容器内部有疲劳裂纹,对也说明该锅的疲劳强度是足够的,不存在疲劳失效的问题。

该锅存在的主要缺陷是焊缝内部质量低劣,对1982年黑龙江省石化局锅炉压力容器中心检测站的无损检测结果分析表明,焊缝的纵缝焊接质量好于环缝。

根据薄膜应力理论的分析表明,纵缝所受的应力是环缝的2倍,这对容器的使用相对来说要安全些。

通过班次无损检测抽查,焊缝缺陷无进一步异变,这也是比较有利的一面。

通过强度校核和耐压试验表明,容器的强度还是足够的。

通过以上对该容器检测情况的分析和对在压力容器要“掌握最低安全使用原则”的指导思想,对该锅提出了以下检测意见:1、 可在现工艺条件下使用,但最高工作压力不得超过0.8MPa 。

2、 安全状况等级定为4级,监控使用。

3、 缩短检验周期,每年检验一次。

4、 必须严格贯彻《压力容器安全技术监察规程》、《在用压力容器检验规程》和《压力容器使用登记管理规则》的规定,严格按操作规程执行。

在容器运行过程中,加强检测和监控,尤其注意容器缺陷部位的检测和维修工作,发现缺陷有变化,立即停用。

5、 加强安全附件的检查和校验工作,必须保证所有安全附件的灵敏、可靠、齐全、完好。

十三、使用寿命的估算上锥体寿命=年腐蚀数率上锥体危险段计算壁厚上锥体最小板厚- =(年)2.63.045.203.22=-筒体寿命=年腐蚀数率筒体危险段计算壁厚筒体最小板厚- =(年)3.143.08.181.23=-下锥体寿命=年腐蚀数率下锥体危险段计算壁厚下锥体最小板厚- =(年)7.73.09.212.24=-经计算该锅在现工艺参数下,可继续使用大约6年。

十四、对检测该类压力容器的建议1、 现在尚在使用的50~60年代制造的压力容器,制造质量较差,主要是焊接质量差,无损检测合格率低,这是普遍存在的问题。