烧结焦粉和无烟煤混合使用的管理制度

- 格式:doc

- 大小:19.50 KB

- 文档页数:1

焦化厂煤、焦质量管理制度是为了确保煤和焦的质量达到相关标准,在焦化过程中进行全面管理和控制的一套制度。

焦化厂煤、焦质量管理制度应包括以下内容:1. 煤炭采购:明确煤炭采购的指导原则和流程,包括煤炭供应商的选择、合同签订、质量检验以及结算等方面的规定。

2. 进厂验收:制定详细的进厂验收程序和标准,对进厂的煤炭进行抽样检验,确保符合规定的质量指标。

3. 煤炭质量测试:对进厂的煤炭进行化验测试,包括灰分、挥发分、硫含量、粒度分布等指标的测定,确保符合焦化过程要求。

4. 煤质控制:制定煤质控制标准,根据煤的质量指标,合理安排煤的配煤比例,通过调整配煤比例来控制焦炭的质量。

5. 焦炭质量测试:对生产的焦炭进行质量测试,包括焦炭炉渣、焦炭强度、焦炭耐磨性等指标的测定,确保焦炭的质量符合相关标准。

6. 煤、焦质量追溯:建立煤、焦质量追溯制度,通过记录煤炭和焦炭的相关信息,追溯其来源、加工过程等,为质量问题的处理和追责提供依据。

7. 质量管理培训:开展煤、焦质量管理培训,提高员工的质量意识和技能,确保质量管理制度的执行效果。

总之,焦化厂煤、焦质量管理制度的建立和执行,可以保证煤和焦的质量稳定,提高生产效率,降低生产成本,同时也能保障焦化过程的环保要求。

焦化厂煤、焦质量管理制度(2)为更好地控制来煤质量,做好焦化厂配煤工作,为高炉提供优质合格焦炭,特制定本制度。

一质量标准1关于煤及焦炭质量控制标准,按照公司有关规定执行。

表1焦化厂原料洗精煤控制指标1质量科1.1全面负责来煤质量及焦炭质量,相关工艺点的检查,对发现的问题进行跟进,直至问题彻底解决。

1.2当发生质量异议时,与供应部、技术部等部门协调解决。

1.3协调供应部、技术部做好煤岩相分析、小焦炉试验等工作的安排。

1.4负责对煤及焦炭月底盘库工作。

1.5负责对各车间工艺指标执行情况进行监督、检查和考核。

1.6负责配煤比的制定和审核。

1.7负责新配比的焦炭质量跟踪、反馈工作。

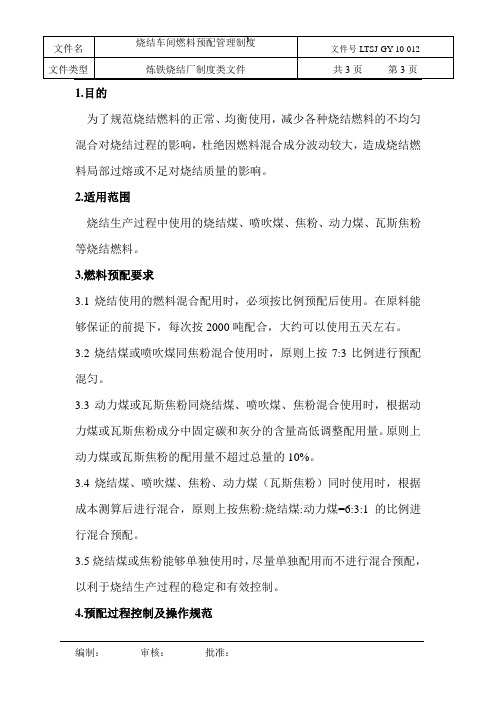

1.目的为了规范烧结燃料的正常、均衡使用,减少各种烧结燃料的不均匀混合对烧结过程的影响,杜绝因燃料混合成分波动较大,造成烧结燃料局部过熔或不足对烧结质量的影响。

2.适用范围烧结生产过程中使用的烧结煤、喷吹煤、焦粉、动力煤、瓦斯焦粉等烧结燃料。

3.燃料预配要求3.1烧结使用的燃料混合配用时,必须按比例预配后使用。

在原料能够保证的前提下,每次按2000吨配合,大约可以使用五天左右。

3.2烧结煤或喷吹煤同焦粉混合使用时,原则上按7:3比例进行预配混匀。

3.3动力煤或瓦斯焦粉同烧结煤、喷吹煤、焦粉混合使用时,根据动力煤或瓦斯焦粉成分中固定碳和灰分的含量高低调整配用量。

原则上动力煤或瓦斯焦粉的配用量不超过总量的10%。

3.4烧结煤、喷吹煤、焦粉、动力煤(瓦斯焦粉)同时使用时,根据成本测算后进行混合,原则上按焦粉:烧结煤:动力煤=6:3:1的比例进行混合预配。

3.5烧结煤或焦粉能够单独使用时,尽量单独配用而不进行混合预配,以利于烧结生产过程的稳定和有效控制。

4.预配过程控制及操作规范4.1烧结车间要随时掌握烧结燃料的使用情况,烧结煤的入库由车间及时通知调度转运,预配烧结燃料的最低库存量不得低于300吨。

4.2烧结燃料按比例预配前,必须将各配料圆盘及料仓的残余物料清理干净,严禁有其它物料混入燃料中。

4.3烧结车间预配料工必然对预配车辆及时进行检查,不允许车箱内粘有其它杂物而进入烧结燃料中。

4.4进行预配前,应将烧结预配皮带H-1头部的积料清理干净,以免混入杂物。

混好的燃料要及时用车辆转运到指定的场地。

4.5烧结车间预配料矿槽工在配料过程中要认真负责,对杂物、石块、钢筋及时清理,料仓粘料时及时进行疏通,以确保下料流量均匀稳定。

4.6配料工要严格按照下达的配比进行混合,最好在燃料需要混合预配时,空仓后对要使用的配料称先校零再配混。

4.7如果有天气变化等外部原因发生时,可在混合燃料的最低库存量超出不多的情况下提前组织燃料的预配工作。

附件2环境保护技术文件钢铁行业烧结、球团工艺污染防治可行技术指南(试行)Guideline on Best Available Technologies of Pollution Prevention and Control for Sintering and Pelletizing Process of the Iron and Steel Industry(on Trial)环境保护部发布前言为贯彻执行《中华人民共和国环境保护法》,防治环境污染,完善环保技术工作体系,制定本指南。

本指南以当前技术发展和应用状况为依据,可作为钢铁行业烧结、球团生产污染防治工作的参考技术资料。

本指南由环境保护部科技标准司提出并组织制订。

本指南起草单位:中钢集团天澄环保科技股份有限公司、北京市环境保护科学研究院、中冶建筑研究总院有限公司。

本指南由环境保护部解释。

目录1总则 (1)1.1适用范围 (1)1.2术语及定义 (1)2生产工艺及污染物排放 (1)2.1烧结生产工艺及产污环节 (1)2.2球团生产工艺及产污环节 (2)2.3污染物排放 (4)3烧结、球团工艺污染防治技术 (5)3.1工艺过程污染预防技术 (5)3.2颗粒物治理技术 (9)3.3二氧化硫治理技术 (11)3.4氮氧化物及二噁英治理技术 (14)3.5烧结工艺污染防治新技术 (15)4烧结、球团生产工艺污染防治可行技术 (16)4.1烧结、球团生产工艺污染防治可行技术组合 (16)4.2工艺过程污染预防可行技术 (17)4.3颗粒物治理可行技术 (18)4.4二氧化硫治理可行技术 (21)4.5氮氧化物和二噁英治理可行技术 (24)5技术应用中的注意事项 (26)5.1一般要求 (26)5.2生产工艺污染预防注意事项 (26)5.3颗粒物治理技术注意事项 (27)5.4二氧化硫治理技术注意事项 (27)5.5氮氧化物和二噁英治理技术注意事项 (28)1总则1.1适用范围本指南适用于具有烧结工艺和球团工艺的钢铁企业。

烧结工艺1 含铁原料、熔剂和燃料1.1 含铁原料所用含铁原料有精矿、粉矿、除尘灰、轧钢皮等等。

各种含铁原料均在原料场内储存,用装载机输送到烧结系统配料室。

1.2 熔剂烧结机用熔剂为生石灰、石粉和白云石。

合格的生石灰用汽车运至烧结配料室,用压缩空气送至生石灰配料槽。

石粉及白云石用汽车运至烧结配料室料槽。

1.3 燃料1.3.1 固体燃料烧结用固体燃料为焦粉及无烟煤,由汽车运入烧结厂区,于燃料准备间储存和破碎,破碎后粒度3~0mm占80%的合格燃料经转运送至配料室。

1.3.2 气体燃料烧结点火使用热值为3349~4187KJ/m3的高炉煤气2、工艺流程及车间组成烧结机系统工艺流程见图2-1。

烧结机系统工艺车间有:燃料准备间、配料室、一次混合、二次混合、烧结室、带冷机、筛分室、成品矿槽、主抽风机室、主电除尘器、水泵房、转运站及通廊运输系统等。

2.1 燃料准备间烧结生产用燃料为焦粉及无烟煤,入厂粒度40~0mm,由汽车运入厂区,于燃料准备间储存,燃料破碎为2台Φ900×700四辊破碎机。

燃料直接通过大倾角皮带机输入燃料矿仓,先通过滚筛筛除大块粒度燃料,再通过仓下皮带送入四辊破碎机进行细破。

燃料经破碎后,3~0mm部分占80%以上,经皮带转运送至配料室燃料槽。

2.2 配料室配料室按单列式布置,配料槽内各种原料的贮存时间都在4h以上,满足工艺生产对贮存时间的要求。

原矿采用自卸汽车或装载机向各配料槽给料。

燃料、冷返矿采用固定可逆胶带机向燃料、冷返矿配料槽给料。

熔剂采用汽车运到配料槽。

含铁料、石粉、白云石、返矿采用振动漏斗、圆盘给料机、皮带秤作为给料和配料设备,圆盘给料机变频调速;燃料采用振动漏斗、皮带秤作为给料和配料设备,皮带秤变频调速;生石灰采用细灰闸门、回转给料机、螺旋电子秤、生石灰配消器作为给料、配料和消化设备,回转给料机变频调速。

各种物料可按配料比例定量给出所要求的物料,实现自动配料。

2.3 一次混合设置1台Φ3×9m圆筒混合机,安装角度2°,混合时间为2.19min,填充率为8.99%。

焦化厂煤、焦质量管理制度范本一、目的与适用范围本制度旨在规范焦化厂煤、焦质量管理工作,确保产品质量符合行业标准和客户要求。

适用于焦化厂内煤炭、焦炭生产工艺的全过程控制和质量管理。

二、术语和定义1. 煤炭:焦化厂生产过程中所用的原料煤。

2. 焦炭:经过煤炭加工、高温炭化后得到的煤化工产品。

3. 焦油:焦化过程中通过分离炬炭得到的液态产品。

4. 焦矾:焦化过程中通过冷却、凝固后得到的石蜡状固体产品。

5. 焦粉:焦炭加工过程中通过破碎、磨碎后得到的粉状产品。

三、质量管理要求1. 原煤采购1.1 采购过程中应对原煤供应商进行严格的资质审查,确保供应商具备有效的煤炭资源和先进的开采设备。

1.2 所有来料原煤应按照合同约定的规格和要求进行检验和验收,包括煤质指标、粒度分布、挥发分、灰分等。

1.3 原煤在进入焦化车间前,应进行预处理,包括除杂、破碎等工序,确保原煤质量符合生产要求。

2. 焦炭生产控制2.1 根据焦炭生产工艺要求,确保煤质指标控制在合理范围内,包括固定碳、挥发分、全水分、灰分等。

2.2 确保焦炭生产过程中温度、压力、时间等参数的准确控制,保证产品品质稳定、一致。

2.3 对每批生产的焦炭,进行全面的质量检验,包括焦炭外观、尺寸、密度、机械强度等指标。

3. 焦炭加工质量控制3.1 对焦炭加工过程中产生的焦粉进行筛分,确保焦粉的粒度分布符合要求。

3.2 确保磨碎过程中的温度、湿度、时间等参数的准确控制,保证焦粉品质稳定。

3.3 对每批磨碎的焦粉进行全面的质量检验,包括粒度分布、挥发分、固定碳、灰分等指标。

4. 焦化副产品质量控制4.1 对焦油的密度、黏度、溶解性等指标进行检验,确保产品质量符合相关标准。

4.2 对焦油进行分析、检测,保证产品的稳定性和可靠性。

4.3 对焦矾进行坩埚炭渣含量、熔点等指标进行检验和控制,确保产品质量稳定。

四、质量管理措施1. 建立完善的煤质、焦炭、焦油、焦矾等检验方法和标准,以确保产品质量可控、可追溯。

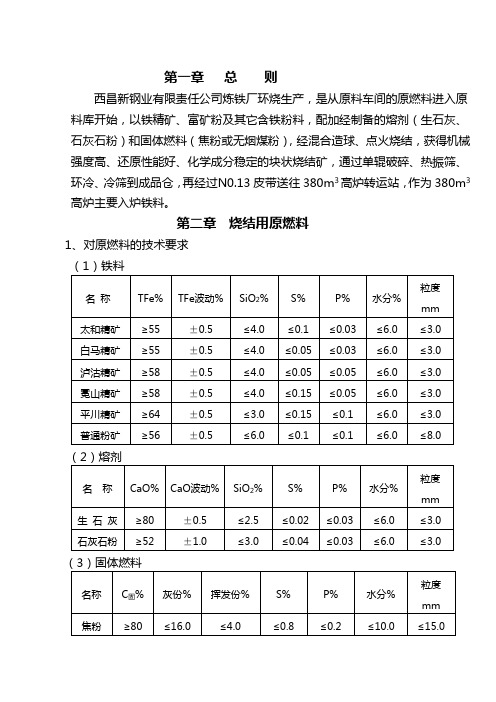

第一章总则西昌新钢业有限责任公司炼铁厂环烧生产,是从原料车间的原燃料进入原料库开始,以铁精矿、富矿粉及其它含铁粉料,配加经制备的熔剂(生石灰、石灰石粉)和固体燃料(焦粉或无烟煤粉),经混合造球、点火烧结,获得机械强度高、还原性能好、化学成分稳定的块状烧结矿,通过单辊破碎、热振筛、环冷、冷筛到成品仓,再经过N0.13皮带送往380m3高炉转运站,作为380m3高炉主要入炉铁料。

第二章烧结用原燃料1、对原燃料的技术要求2、原燃料验收进入车间的原燃料,应符合本规程规定的《原燃料技术要求》。

车间主任指定专人按要求负责验收。

对不符合技术条件要求的原燃料应及时报告车间、厂调度室,经批准后方可使用。

2.1铁精矿每进一批料〈500—1000吨〉,按GB2007-80≤散装矿取样、制样通则≥进行取样检测,做全分析,既分析TFe、FeO、Fe2O3、CaO、SiO2、MgO、Al2O3、MnO、S、P、V2O5、TiO2、烧损、、、水份。

2.2 粉矿每进一批料〈500—1000吨〉,按GB2007-80≤散装矿取样、制样通则≥进行取样检测,做全分析,既分析TFe、FeO、Fe2O3、CaO、SiO2、MgO、Al2O3、MnO、S、P、V2O5、TiO2、烧损、、、水份。

2.3 生石灰(1)进一批料,按每100吨提供一次全分析,既分析CaO、SiO2、MgO、Al2O3、S、P、烧损。

(2) 必须由专制的包装袋包装好,贮存时间一般不得超过两天。

贮存、运输必须防雨、防潮。

装车前车厢必须清扫干净。

2.4石灰石粉进一批料,按每100吨提供一次全分析,既分析CaO、SiO2、MgO、Al2O3、S、P、烧损。

2.5焦粉(1)按每100~500吨提供一次全分析,既分析固定碳、灰份、挥发份、S、P,灰份分析TFe、Fe2O3、CaO、SiO2、MgO、Al2O3、MnO、S、P。

(2)对高炉的筛下焦粉,应严格区分烧结与作其它用的数量,做到帐物相符。

图1-1 钢铁生产基本流程1.钢铁生产基本流程1.1生产流程概述钢铁生产是一项系统工程,生产的基本流程如图1-1所示,首先在矿山要对铁矿石和煤炭进行采选,将精选炼焦煤和品位达到要求的铁矿石,运送到钢铁企业的原料场进行配煤或配矿、混匀,再将炼焦煤送到在焦化厂炼焦,生产符合高炉炼铁质量要求的焦炭,铁矿石送到烧结厂烧结,获得符合高炉炼铁质量要求的烧结矿。

球团厂可直接建在矿山,也可建在钢铁厂,它的任务是将细粒精矿粉造球、干燥、经高温焙烧后得到直径9~16mm球团矿。

高炉是炼铁的主要设备,使用的原料有铁矿石(包括烧结矿、球团矿和块矿)、焦炭和少量熔剂(石灰石),产品为铁水、高炉煤气和高炉渣。

铁水送至炼钢厂炼钢,高炉煤气主要用来烧热风炉,同时供炼钢厂和轧钢厂使用,高炉渣经水淬后送水泥厂生产水泥。

炼钢,目前主要有两条工艺路线,即转炉炼钢流程和电弧炉炼钢流程,通常将“高炉-铁水预处理-转炉-精炼-连铸”称为长流程,而将“废钢-电弧炉-精炼-连铸”称为短流程,短流程无需庞杂的铁前系统和高炉炼铁,因而,工艺简单、投资低、建设周期短。

但短流程生产规模相对较小,生产品种范围相对较窄,生产成本相对较高。

同时受废钢和直接还原铁供应的限制,目前,大多数短流程钢铁生产企业也开始建高炉和相应的铁前系统,电弧炉采用废钢+铁水热装技术吹氧熔炼钢水,可降低电耗,缩短冶炼周期,提高钢水品质。

炼钢厂的最终产品是连铸坯,按照形状,连铸坯分为方坯、板坯和圆坯,在轧钢厂,方坯分别被棒材、线材和型材轧机轧制成棒材、线材和型材;板坯被轧制成中厚板和薄板,圆坯被穿孔、轧制成无缝钢管。

钢铁联合企业的正常运转,除了上述主体工序外,还需要其他辅助行业为它服务,这些辅助行业包括耐火材料和石灰生产,机修、动力、制氧、供水供电等。

1.2生产系统概述钢铁生产主要包括铁前系统、高炉炼铁、炼钢厂和轧钢厂。

(1)铁前系统对钢铁联合企业来说,铁前系统主要包括烧结厂和焦化厂。

焦化除尘灰回配炼焦生产实践摘要:近年来,随着干熄焦技术的推广应用以及装煤、推焦地面除尘,产生的粒度小于3mm的焦化除尘灰占到焦炭成品的4%左右。

目前,焦化除尘灰主要是运到烧结料场用于烧结或是作为瘦化剂回配炼焦。

焦化除尘灰主要成分是焦粉,而焦粉本身是具有一定石墨化程度的碳源,探索焦粉的利用技术对拓宽焦粉的利用途径具有十分重要的意义。

本文基于焦化除尘灰回配炼焦生产实践展开论述。

关键词:焦化除尘灰;回配炼焦;生产实践引言随着焦炉烟尘逸散的治理和干熄焦技术的推广应用,焦化企业在生产过程中产生了大量的除尘灰,除尘灰的主要成分是焦粉,焦粉率约占到焦炭成品的4%左右。

目前,焦化除尘灰主要是运到烧结料场用于烧结,也有部分焦化厂利用焦粉回配炼焦。

近年来,国内外高炉喷吹技术已经由单一喷吹烟煤或无烟煤发展到烟煤和无烟煤混合配吹,适合高炉喷吹的无烟煤资源有限,价格高。

而焦化除尘灰固定碳高,挥发分低,与无烟煤的性质非常相似。

焦化除尘灰代替部分无烟煤用于高炉喷吹,可以降低喷吹混合煤的成本,同时节约喷吹无烟煤资源,具有很好的经济效益。

1除尘灰的工艺指标除尘灰的主要成分是原料煤粉、焦粉或灰尘的混合物,是炼焦所需的炼焦煤和炼焦产品焦炭的混合物,只不过由于其粒度较小,在生产和运输过程中以浮尘形式存在于空气中。

对除尘灰的成分进行分析检验,并与相应的炼焦煤、焦炭指标进行对比,除尘灰灰分较高,硫分符合炼焦煤指标,挥发份远远低于炼焦煤指标,略高于焦炭指标。

煤是由活性组分和惰性组分组成,配煤过程就是将一定的活性成分与惰性成分混合的过程,只要其配比合适,就能生产出质量合格的焦炭。

在变质程度指标控制上,一般大型高炉所用焦炭炼焦配合煤的反射率控制在1.2%~1.3%。

河钢宣钢焦化厂将配合煤反射率指标控制在1.1%~1.3%,所配用煤种的活惰比在0.96~1.46之间,镜质组的平均最大反射率在1.073%~1.661%之间,因此,通过调整各矿点煤的配比,能够保证配合煤的镜质组平均最大反射率控制在1.1%~1.3%,活性组分配惰性组分比例满足焦炭质量要求。

原煤搭配掺烧管理制度1.目的加强原煤搭配掺烧管理,规范管理行为,保证安全生产和节约能源,提高经济效益。

2.适用范围本制度适用于1原煤搭配燃烧管理工作。

3.规定和程序3.1 原煤搭配掺烧的基本要求3.1.1 认真落实中国电力集团公司、中国电力国际发展有限公司有关原煤搭配掺烧管理的各项规定,建立和完善原煤搭配掺烧的管理制度,确保原煤搭配掺烧管理工作的规范化。

3.1.2 认真落实《1燃料管理制度》,加强原煤搭配掺烧管理工作,建立健全原煤搭配掺烧管理制度。

3.1.3 原煤搭配掺烧管理要有完善、细致、合理的操作程序,保证程序的正确执行。

3.1.4 运行岗位的值班人员要职责明确,操作规范,管理机制健全,流程运转高效。

3.1.5 加强业务、技能培训,不断提高运行人员的业务素质和技术水平,确保安全生产和经济运行。

3.1.6 搭配掺烧记录的填报要及时,当班配煤的方式、时间、比例和配煤量必须准确。

3.2 原煤搭配掺烧的管理规定3..2.1 燃运部要对煤炭进行妥善的储存与保管,做到不同煤种分堆存放或分层搭配存放,先堆先用,烧旧存新。

在保证安全运行的前提下,对煤质进行合理掺配,力求最佳经济效益。

3.2.2 当班班长要加强对到港船煤的煤质、潮湿情况的现场检查,根据设备及机组负荷情况合理安排当班运行方式,确保当班入炉煤搭配工作任务的完成。

3.2.3 在值长的调度下,及时了解当班及未来两值的负荷计划情况,确保输煤系统正常运行和入炉煤质符合要求;并根据燃烧反映,及时合理调整入炉煤质。

3.2.4根据N125机组原煤仓容量为250吨/个、每台磨制粉量约50吨/小时、满负荷耗煤约60吨/小时/炉、锅炉煤粉仓容积397立方米和机组负荷对煤质的要求等多种因素,就入炉煤煤质搭配作以下要求。

3.2.4.1 在值长的调度下,及时了解当班及未来三值的负荷计划情况,并根据现场情况合理安排入炉煤运行方式,并及时汇报值长。

3.2.4.2 确保高峰负荷时所需燃煤发热量≥19MJ/kg、挥发份≥10%。

初级烧结工试题一、判断题(50)1.翻车机平台铁道与基础铁道端头间隙应≤6mm。

(√)2.翻车机最大回转角度为175º。

(√)3.混合机加水操作是一项受气候、物料等因素影响的复杂工作。

(√)4.运料过程中有杂物进入漏斗要立即拣出。

(×)5.焦粉和无烟煤在烧结过程中的作用一样,其性能也一样。

(×)6.白云石的主要成分是MgO。

(×)7.大烟道的主要作用是汇集各风箱烧结废气通往除尘器。

(×)8.烧结矿成品率是指烧结矿总产量与配料原料总重量之比。

(×)9.返矿是烧结料造球的核心。

(√)10.凡碱度低于高炉炉渣碱度的叫非熔剂性烧结矿。

(√)11.虽然厚料层烧结可提高烧结矿质量,但是燃料消耗升高了。

(×)12.熔剂粒度过大,在烧结过程中易出现“白点”。

(√)13.返矿成分和烧结矿成分是不一致的。

(√)14.烧结生产过程中配加转炉钢渣既改善了烧结矿的产量和质量,又节省了燃料。

(×)15.锤式破碎机的数量和重量对破碎质量无影响。

(×)16.皮带支架的作用是支撑皮带。

(×)17.橄榄石属于碱性熔剂。

(×)18.烧结矿碱度愈高,其脱硫率愈高。

(×)19.物料之间相对运动愈剧烈,混合时间愈长,则混合效果愈不好。

(×)20.烧结温度是指烧结过程中料层达到的温度。

(×)21.烧结过程中若烧结料中燃料配量偏低,从废气温度上可以观察到。

(×)22.烧结过程中,燃烧层阻力损失约占全部阻力的50%—60%.(×)23.烧结矿碱度是依据原料条件而定。

(×)24.大烟道直径越大,其降尘效果愈好。

(×)25.碳酸盐的分解温度取决于体系内二氧化碳的分压。

(√)26.抽风机正常运转时,若轴头泵不能正常工作,立即报告调度,等待处理。

(×)27.混合料温度与透气性无关。

烧结焦粉和无烟煤混合使用的管理制度

(试行)

为了进一步稳定烧结生产,改善烧结矿品质,进行焦粉和无烟煤混合使用,特制定本管理制度。

一、具体操作

1、烧结消耗燃料400吨/天,其中焦粉约250吨/天,无烟煤约150吨/天,为保障其用量,要求每天倒运焦粉250吨以上,无烟煤150吨以上,考虑到焦粉仓容量,中晚班必须视情况补充一次焦粉倒运,无烟煤一次倒足150吨以上;

2、焦粉、无烟煤分倒运堆放,不得混仓,验收员监督把关,恒驰司机应自觉执行;

3、天车操作工抓运燃料时,必须抓2抓焦粉、1抓无烟煤,在焦粉量不足的情况下,请示调度后,充许抓1抓焦粉1抓无烟煤,不得误抓;

4、焦粉、无烟煤混合破碎,操作工应根据燃料情况调整对四辊间隙,燃料粒度小于3mm要求大于85%;

5、相关设备检修时,应提前申报烧结燃料引进量,由调度负责安排;

6、雨季造成燃料含水量过多,破碎难度较大,尽量全部用焦粉,由调度协调雨季焦粉的引进工作;

二、具体考核

1、焦粉、无烟煤倒运时混仓、断料,考核进料验收工50元/次;

2、天车工不按比例抓燃料,考核天车工50元/次;

3、发现燃1皮带下料口全部为无烟煤(焦粉),且下料时间超过10分钟,考核天车工50元/次;

4、发现配料燃料仓下料口全部为无烟煤(焦粉),且下料时间超过10分钟,考核破碎工50元/次;

5、烧结破碎工考核执行烧结燃料粒度考核细则。

三、说明

1、本考核细则从即日起试行;

2、本考核细则解释权属二炼铁厂。

二炼铁厂

2006/1/18。