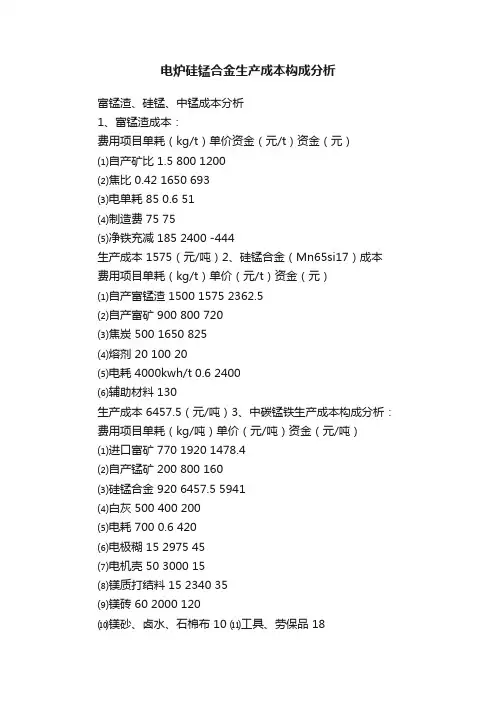

电炉硅锰合金生产成本构成分析

- 格式:doc

- 大小:31.00 KB

- 文档页数:2

电炉硅锰合金生产成本构成分析

富锰渣、硅锰、中锰成本分析

1、富锰渣成本:

费用项目单耗(kg/t)单价资金(元/t)资金(元)

⑴自产矿比 1.5 800 1200

⑵焦比 0.42 1650 693

⑶电单耗 85 0.6 51

⑷制造费 75 75

⑸净铁充减 185 2400 -444

生产成本 1575(元/吨)2、硅锰合金(Mn65si17)成本费用项目单耗(kg/t)单价(元/t)资金(元)

⑴自产富锰渣 1500 1575 2362.5

⑵自产富矿 900 800 720

⑶焦炭 500 1650 825

⑷熔剂 20 100 20

⑸电耗 4000kwh/t 0.6 2400

⑹辅助材料 130

生产成本 6457.5(元/吨)3、中碳锰铁生产成本构成分析:费用项目单耗(kg/吨)单价(元/吨)资金(元/吨)

⑴进口富矿 770 1920 1478.4

⑵自产锰矿 200 800 160

⑶硅锰合金 920 6457.5 5941

⑷白灰 500 400 200

⑸电耗 700 0.6 420

⑹电极糊 15 2975 45

⑺电机壳 50 3000 15

⑻镁质打结料 15 2340 35

⑼镁砖 60 2000 120

⑽镁砂、卤水、石棉布10 ⑾工具、劳保品 18

⑿渣铁罐 19500元/个 80 ⒀人工 40人 2000元/月 50 生产成本 8572(元/吨)。

硅锰合金矿热炉原料系统介绍内容摘要:硅锰合金炉的原料按各自的配比进行自动称量、计量、配料并输送进矿热炉,配料室的配比计算。

关键词:硅锰矿热炉、锰矿、烧结锰矿、焦炭、皮带输送机、称量斗,减量计量。

硅锰合金生产原料的质量在很大程度上决定着工艺过程的技术经济指标好坏,原料的各项指标稳定,特别是化学成份和粒度组成的稳定,是保证冶炼制度稳定顺行的重要条件,可以使原料以及电力资源得以有效利用。

传统硅锰合金矿热炉因规模小,原料需要量少,原料回厂后堆放到简易棚内,用铲车造堆堆料及大致铲车配比后输送进矿热炉中进行冶炼,自动化程度不高,随着硅锰合金矿热炉规模的扩大,产品质量要求的提高,对原料的堆存及配比要求越来越严,环保和自动化程度也越来越高。

特别对进矿热炉原料的化学成份和粒度组成的稳定配比要求越来越严格,为了保证矿热炉冶炼出合格的高精度产品,进矿热炉的每炉料都要求比较严格的配比,比如硅锰合金矿热炉,要求从配料站配料的每批料不超过200kg,误差不超过2kg。

某公司建设8台铁合金矿热炉工程,建成后实际生产48.7万吨锰系合金,其中锰硅合金40.2万吨,高碳锰铁8.5万吨;配套1台65m2锰矿焙烧机、给排水系统、供配电系统、通风除尘系统以及余热发电系统、空压站等公辅设施。

硅锰合金矿热炉的原料系统设计范围是从外购锰矿(块矿)、锰矿粉、焦炭等原料进厂卸车开始至铁合金电炉顶层环形加料车为止;包括锰矿卸车堆场、锰矿筛分破碎室、锰矿烘干系统、锰矿粉矿棚(含焙烧用熔剂和燃料)、成品块矿棚(含矿热炉用白云石、硅石)、焦炭干燥棚、焦炭烘干系统、成品焦炭棚、配料室、转运站及皮带机等。

硅锰矿热炉所需主要原料有锰矿(块矿)、富锰渣、焦炭、烧结锰矿、硅石及白云石。

锰矿(块矿)主要购自海外南非锰矿,部分来自国内采购,入炉粒度10~80mm,并进行烘干。

富锰渣外购,经破碎筛分后入炉粒度10~80mm。

焦炭国内就近采购。

入炉粒度15~30mm,根据工艺要求入炉焦炭含水量要尽可能低一些,需进行烘干。

2019年投资控股公司硅锰矿及合金行业分析报告2019年1月目录第一部分锰矿及锰铁 (3)第二部分锰系合金综述 (7)第四部分高炉锰铁、电解锰 (10)第四部分硅矿 (12)第五部分硅锰合金 (13)第一部分锰矿及锰铁在现代工业中,锰及其化合物应用于国民经济的各个领域。

其中钢铁工业是最重要的领域,用锰量占90%~95%,主要作为炼铁和炼钢过程中的脱氧剂和脱硫剂,以及用来制造合金。

其余10%~5%的锰用于其他工业领域,如化学工业(制造各种含锰盐类)、轻工业(用于电池、火柴、印漆、制皂等)、建材工业(玻璃和陶瓷的着色剂和褪色剂)、国防工业、电子工业,以及环境保护和农牧业等。

总之,锰在国民经济中具有十分重要的战略地位。

一、资源状况据美国矿业局资料,世界锰矿储量为6.8亿t、储量基础50亿t。

其中南非居首位,储量基础40亿t;往下依次是乌克兰,5.2亿t;加蓬,1.5亿t;澳大利亚,0.72亿t;巴西,0.56亿t;格鲁吉亚,0.49亿t;印度,0.36亿t。

如以中国的A+B+C级储量和国外的储量基础相比,中国居于格鲁吉亚之后,印度之前,大约排在第6位。

需要指出的是,世界洋底锰结核的资源非常丰富。

据估计,整个大洋的锰结核资源约有3万亿t,其中太平洋约有1.7万亿t。

锰结核不仅含锰,而且含丰富的铜、钴、镍T。

大洋底锰结核中锰、铜、钴、镍的储量是陆上相应储量的几十到几千倍。

截至20世纪末,我国陆地已查明锰矿区213处,保有锰矿石储量5.66亿t,其中A+B+C级占40%,为2.27亿t。

如按矿石平均含锰21%计算,保有锰金属储量1.19亿t,其中A+B+C级0.48亿t。

二、地理分布我国现已查明的213个锰矿区5.66亿t保有储量分布于全国21个省、市、自治区,其中以广西和湖南最为重要,保有储量分别为2.15亿t和1.03亿t,占全国总保有储量的38%和18%。

其次是贵州(0.74亿t)、云南(0.48亿t)、四川(0.27亿t)、辽宁(0.39亿t)、湖北(0.14亿t)和陕西(0.13亿t),这6个省区储量合计2.15亿t,占全国总保有储量的38%。

小硅铁电炉转产硅锰合金的冶炼实践小硅铁电炉是一种重要的冶炼设备,可用于转产硅锰合金。

在开展硅锰合金的冶炼实践中,有以下几个方面的参考内容。

1. 原料准备硅锰合金的主要原料是硅石和锰矿。

硅石的硅含量应达到98%以上,锰矿的锰含量应达到48%以上。

通过研磨和筛分等处理,将原料粉碎并控制粒度大小,以提高反应的效果和速度。

同时,需要对原料进行化学分析,确保其成分和质量符合要求。

2. 炉前准备在进行小硅铁电炉转产硅锰合金之前,需要对炉体进行清洗和维护。

清除炉内残留物和灰渣,检查炉体是否存在损坏或磨损,确保炉体的完好性。

同时,对电炉进行烘烤处理,使其温度逐渐升高,以去除内部的水分和挥发物,为后续的冶炼操作做好准备。

3. 炉温控制在进行硅锰合金的冶炼过程中,炉温的控制是非常重要的。

一般情况下,炉温应保持在1500℃左右,以保证原料的熔化和反应的进行。

可以通过调节电炉的电流和电压,以及控制气流和氧气的供给量来实现炉温的控制。

此外,还需要根据冶炼的不同阶段和要求,适时调整和控制炉温的变化。

4. 冶炼反应在小硅铁电炉转产硅锰合金的冶炼实践中,冶炼反应是关键步骤之一。

冶炼过程中产生的热量可以使硅石和锰矿迅速熔化,生成硅锰合金。

在反应过程中,要注意炉体的排气和原料的加入,以及炉底的收渣等操作。

并且,要不断监测反应进程,确保冶炼过程的控制和调整。

5. 产品质量控制在完成硅锰合金的冶炼之后,需要对产品进行质量检测和控制。

可以使用化学分析等方法,对产品的成分和含量进行检测,并与标准要求进行比较。

同时,还需要对产品的外观质量进行检验,确保产品没有明显的疏松、气孔、夹杂物等缺陷。

通过以上几个方面的参考内容,可以对小硅铁电炉转产硅锰合金的冶炼实践进行科学、系统和规范的操作。

这不仅可以提高硅锰合金的冶炼效率和产品质量,还能保证生产的安全和环保。

浅谈硅锰合金生产原料的合理搭配及高铝炉渣的合理利用陈渊(锰系铁合金公司)摘要对冶炼硅锰合金原料配比的进行分析后,对冶炼硅锰合金的原料的合理搭配,原料的配比存在的缺陷进行进一步的探讨,同时浅析了冶炼硅锰合金的合理渣型选择,对炉渣成分进行了分析,对炉渣中的Al2O3成的作用进行了浅析。

关键词原料合理搭配渣型硅锰合金一概述在硅锰合金生产中锰矿选择搭配和选择合理的渣型,是硅锰合金工艺操作的关键环节和改善各项生产技术指标的重要措施。

针对国内锰矿质量差、成分波动大的状况,就需要在生产中合理搭配锰矿和充分利用资源,是公司目前生产工艺技术人员的工作重点。

在硅锰合金生产中,锰矿石合理搭配,选择合理的炉渣渣型,既可取得高产品的质量,又可以使炉况能稳定、生产正常,同时改善了各项生产技术指标,降低了生产成本,充分提高公司的经济效益。

现在硅锰生产企业对硅锰生产中怎样合理搭配锰矿和炉渣选择合理优化的炉渣渣型,进行大量探讨和实践摸索,总结经验,使硅锰合金得生产收到了一定的效果。

现在公司对硅锰合金的生产还有一定的差距,需要工艺技术人员进一步的实践摸索、总结经验。

在生产中如何对硅锰合金炉渣中的Al2O3进行合理利用、调节,根据国内多家知名铁合金厂家对硅锰合金炉渣中的Al2O3的摸索和探讨后,总结得出在硅锰合金炉渣中合理利用Al2O3,可以使硅锰合金生产中的渣铁比降低,冶炼电耗降低,产量比较稳定,电极下插稳定,有利于炉况的维护。

锰系公司目前生产硅锰合金中出现了渣量大、渣型不合理,造成电耗高、电极下插差、炉况不稳定、锰回收率低、生产指标差,现在公司硅锰合金的生产,原料的合理搭配、调整渣型、降低渣量已经成为我们当务之急。

二、原料的搭配首先我们对冶炼硅锰合金锰矿合理搭配进行探讨,锰系公司自生产以来,对硅锰合金如炉锰矿石的搭配思路主要是满足硅锰合金的锰、硅、磷、硫、碳的含量控制,在配料时主要控制锰铁比、磷锰比。

在生产中主要遵循高入炉锰来改善生产指标。

硅锰合金行业浅析(一)产品介绍硅锰合金是由锰、硅、铁及少量碳和其他元素组成的合金,是一种用途较广、产量较大的铁合金。

硅锰合金是炼钢常用的复合脱氧剂,又是生产中低碳锰铁和电硅热法生产金属锰的还原剂,钢在加入锰系铁合金后得到更好还原的同时,增强了钢铁的韧性、硬度、强度及弹性;。

(二)竞争环境分析(波特五力模型)1.潜在进入者的威胁根据国家工信部于2015年发布的《铁合金行业准入条件》,对新建和改扩建铁合金企业提出了具体标准和要求,该条件对相关企业进入该行业和扩大再生产都提出了较高要求,同时在当前国家环保政策压力下,新进入该行业的门槛将进一步提高。

具体到硅锰合金领域,从全国范围内看,行业持续洗牌,行业集中度不断提高,合金价格总体呈震荡上升趋势,利润范围大幅放款。

由于硅锰合金的下游消费者主要为钢厂,因而是否具有稳定良好的钢厂销售渠道,成为硅锰合金企业能否持续健康稳定发展的关键。

2.替代品的威胁在我国,每吨钢材消耗平均消耗硅锰合金约25千克左右,硅锰合金本身即是硅铁在钢铁冶炼过程中作为脱氧剂的替代品,硅锰合金既可脱氧,又可增加钢材中的锰含量,提高钢材强度,因而硅锰合金用作脱氧剂的用量持续提高,目前尚无其他替代品。

3.供应商议价能力我国锰矿资源较大,据2017年发布数据显示,我国已探明的锰矿区有213处,保有储量达5.6亿吨,占世界第二位。

主要分布在广西、湖南、云南、贵州、重庆等省区市。

广西是全国锰矿最多的地方,大新县下雷锰矿是全国最大的锰矿床。

重庆秀山位于渝、湘、黔“中国锰业金三角”的最佳位置,是目前世界最大的锰矿石和电解锰生产基地,人称“世界第一锰都”。

同时,国内部分电解锰企业在菲律宾、越南、印度尼西亚、赞比亚、南非、巴西等国家探寻并购买锰矿资源。

虽然我国锰矿资源供给量较大,但整体而言缺口仍然较大,两相对冲,从长期而言上游供给价格总体呈现平稳趋势。

4.购买商议价能力“无锰不成钢”,目前,钢铁行业所消耗的锰占其产量的比例超过了90%,锰是生产优质钢铁不可缺少的功能性基础原材料,且锰元素在钢材生产过程中的作用尚无其他元素可以替代,硅锰合金则是我国锰合金的主要品种。

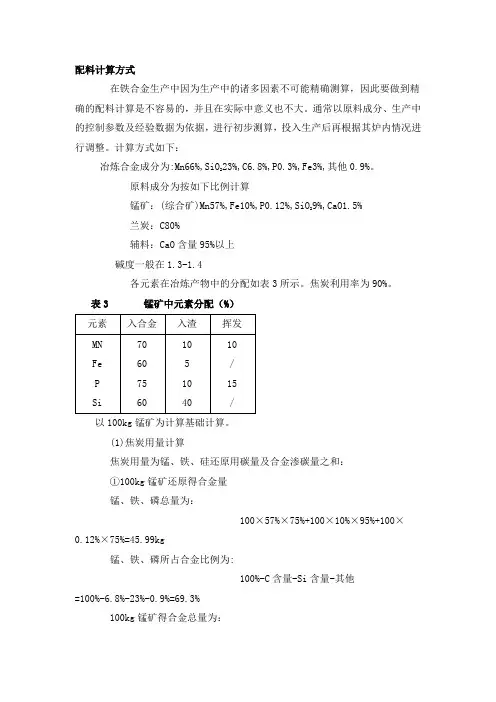

配料计算方式在铁合金生产中因为生产中的诸多因素不可能精确测算,因此要做到精确的配料计算是不容易的,并且在实际中意义也不大。

通常以原料成分、生产中的控制参数及经验数据为依据,进行初步测算,投入生产后再根据其炉内情况进行调整。

计算方式如下:23%,C6.8%,P0.3%,Fe3%,其他0.9%。

冶炼合金成分为:Mn66%,SiO2原料成分为按如下比例计算锰矿:(综合矿)Mn57%,Fe10%,P0.12%,SiO9%,CaO1.5%2兰炭:C80%辅料:CaO含量95%以上碱度一般在1.3-1.4各元素在冶炼产物中的分配如表3所示。

焦炭利用率为90%。

表3 锰矿中元素分配(%)以100kg锰矿为计算基础计算。

(1)焦炭用量计算焦炭用量为锰、铁、硅还原用碳量及合金渗碳量之和:①100kg锰矿还原得合金量锰、铁、磷总量为:100×57%×75%+100×10%×95%+100×0.12%×75%=45.99kg锰、铁、磷所占合金比例为:100%-C含量-Si含量-其他=100%-6.8%-23%-0.9%=69.3%100kg锰矿得合金总量为:45.99kg÷69.3%=66.36kg合金中的硅含量为:66.36kg×23%≈15.26kg合金中Mn含量为:66.36×66%=43.79kg合金中Fe含量为:66.36×3%=1.99kg②合金渗碳量:66.36kg×6.8%=4.51kg③锰、铁、硅还原用碳量还原MnO,用碳量为:MnO+C==Mn+CO 43.79/54.94 ×12=9.56 还原FeO用碳量为:FeO+C===Fe+CO 1.99/56 ×12=0.43还原SiO2用碳量:SiO2+C=Si+CO2 15.26/28 ×12=6.54兰炭总用量(干基)为:(4.51+9.56+0.43+6.54)÷90%÷80%=29.22kg(2)辅料用量渣比1.4含量为15.26÷60%×40%×=10.17渣中的SiO2石灰用量为:(10.17×1.4)÷95%=14.24kg(3)硅石:15.26÷60%-100×9%×=16.43(3)原料配比为:锰矿100kg;兰碳29.22kg;辅料 14.24 kg;硅石16.43kg产生合金66.36kg 。

工业硅冶炼原材料及成本构成剖析一、工业硅概述(一)简介工业硅又称金属硅,是由硅石和还原剂在矿热炉内冶炼而生成的一种硅单质(含量98%以上)产品。

按照铁、铝、钙含量的不同,工业硅可划分为多种规格,常见的牌号包括553、441、411、2202、3303以及3305等。

例如工业硅553代表铁元素含量<0.5%、铝元素含量<0.5%、钙元素含量<0.3%。

(二)产业链工业硅的生产环节,包括硅矿石的开采、精选,再到工业硅的初炼和精炼。

在上游的冶炼环节中,硅煤、石油焦是十分重要的还原剂耗材。

与此同时,工业硅行业属于高耗能行业,每生产1吨工业硅消耗大约13000度电,电力成本在总生产成本中占比较高。

工业硅中游主要用于四个方向的应用,(1)铝合金,在铝合金铸造过程中加入硅可以提高合金的高温流动性和耐磨性,同时减少收缩率和热裂倾向;(2)有机硅,即有机硅化合物,兼备无机材料与有机材料的性能,具有表面张力低、粘温系数小、压缩性高、气体渗透性高等基本性质,并具有耐高低温、电气绝缘、耐氧化稳定性等优异特性;(3)多晶硅,金属硅经过进一步提纯,可制备成为多晶硅。

多晶硅是极为重要的光伏和半导体材料;(4)耐火材料等。

工业硅下游的应用领域十分广泛。

其中,含硅铝合金可用于汽车发动机、建材、汽车轮毂等产品制造;有机硅广泛应用于航空航天、电子电气、建筑、运输、化工、纺织、食品、轻工、医疗等行业;多晶硅主要应用于光伏发电、半导体以及集成电路等领域;耐火材料普遍应用于钢铁、有色以及化工行业。

(三)生产工艺流程硅石及炭质还原剂按一定的配比称量自动加到矿热炉内,将炉料加热到2000摄氏度以上,二氧化硅被炭质还原剂还原生成工业硅液体和一氧化碳(CO)气体,CO气体通过料层逸出。

在硅水包底部通入氧气、空气混合气体,以除去钙、铝等其他杂质。

通过电动包车将硅水包运到浇铸间浇铸成硅锭。

硅锭冷却后进行破碎、分级、称量、包装、入库得到成品硅块。

电炉钢成本计算详解集团企业公司编码:(LL3698-KKI1269-TM2483-LUI12689-ITT289-电炉总生产成本的构成:一、关于建设成本:对于新建一个80吨的连续生产的康斯迪水平加料的超高功率电炉,总成本基本上在5000万元左右,即:1、新建厂房费用(有的企业利旧原厂房);2、康斯迪连续加料系统(以河南太行全利重工为代表)3、电弧炉主体设备(新上电炉基本上在75-120吨之间,超100吨的不多);4、精炼炉主体设备(基本与电弧炉配套)5、连铸设备(多数利旧)6、除尘系统(这是一项大工程,由于环保政策的紧张,必须过关)7、水路系统;8、电力辅助系统。

以上八项基本上可以说涵盖了电弧炉整个生产系统。

对于轧钢系统则不用进行资金投入,基本上利旧原有设备。

对于建设速度,民营企业的假设速度可以说神速,仅用半年时间便拔地而起一座年产100万吨的电炉炼钢生产企业。

二、各电炉钢铁企业在建设过程中便着手进行生产方面的准备了,这期间,各钢企的老板们看到长流程钢企吨钢过1000元的利润,那真是眼睛都鸡红了。

为了能使电炉炼钢早一天投产,老板们恨不得轮着膀子自己搞建设。

建设尾声时,准备生产的过程也是历尽千辛万苦,波澜壮阔。

对于电极的采购是最有意思的,2017年以前,电极市场售价10000-20000元每吨,在2017年的年底竟然涨到无耻的200000元每吨,其无耻程度无人可敌。

俗话说:巧妇难为无米之炊。

老板们仍义无反顾的花巨资采购电极,一车电极的售价达到惊人的700多万元。

对于电弧炉生产技术人员的招录上各个企业也是尽显其挖人墙角之能事。

把电弧炉炉长的这一岗位工资炒到5万/月,仍是招不到人。

炉前一助手、炉前工、维修工、精炼炉长工资也跟着水涨船高,工资过万都找不上来人。

三、说到前期试产,因为国内电炉炼钢技术相对长流程技术上可谓是相当薄弱,技术人员奇缺,尤其是康斯迪水平上料,连续生产,相关技术人员更是奇缺,在试生产过程中,困难重重,安全事故、生产事故、人员伤亡不断爆出,从2018年2月份到目前,可以说电炉生产企业经历了生与死的考验,基本上实现了顺产、稳产。

电炉钢成本计算详解集团企业公司编码:(LL3698-KKI1269-TM2483-LUI12689-ITT289-电炉总生产成本的构成:一、关于建设成本:对于新建一个80吨的连续生产的康斯迪水平加料的超高功率电炉,总成本基本上在5000万元左右,即:1、新建厂房费用(有的企业利旧原厂房);2、康斯迪连续加料系统(以河南太行全利重工为代表)3、电弧炉主体设备(新上电炉基本上在75-120吨之间,超100吨的不多);4、精炼炉主体设备(基本与电弧炉配套)5、连铸设备(多数利旧)6、除尘系统(这是一项大工程,由于环保政策的紧张,必须过关)7、水路系统;8、电力辅助系统。

以上八项基本上可以说涵盖了电弧炉整个生产系统。

对于轧钢系统则不用进行资金投入,基本上利旧原有设备。

对于建设速度,民营企业的假设速度可以说神速,仅用半年时间便拔地而起一座年产100万吨的电炉炼钢生产企业。

二、各电炉钢铁企业在建设过程中便着手进行生产方面的准备了,这期间,各钢企的老板们看到长流程钢企吨钢过1000元的利润,那真是眼睛都鸡红了。

为了能使电炉炼钢早一天投产,老板们恨不得轮着膀子自己搞建设。

建设尾声时,准备生产的过程也是历尽千辛万苦,波澜壮阔。

对于电极的采购是最有意思的,2017年以前,电极市场售价10000-20000元每吨,在2017年的年底竟然涨到无耻的200000元每吨,其无耻程度无人可敌。

俗话说:巧妇难为无米之炊。

老板们仍义无反顾的花巨资采购电极,一车电极的售价达到惊人的700多万元。

对于电弧炉生产技术人员的招录上各个企业也是尽显其挖人墙角之能事。

把电弧炉炉长的这一岗位工资炒到5万/月,仍是招不到人。

炉前一助手、炉前工、维修工、精炼炉长工资也跟着水涨船高,工资过万都找不上来人。

三、说到前期试产,因为国内电炉炼钢技术相对长流程技术上可谓是相当薄弱,技术人员奇缺,尤其是康斯迪水平上料,连续生产,相关技术人员更是奇缺,在试生产过程中,困难重重,安全事故、生产事故、人员伤亡不断爆出,从2018年2月份到目前,可以说电炉生产企业经历了生与死的考验,基本上实现了顺产、稳产。

硅猛合金冶炼生产本钱分析与矿热炉(电炉)操作掌握措施一、硅猛合金冶炼生产本钱分析生产一般承受“保Mn 兼Si”的复原供热制度。

1、Mn 复原供热制度:Mn 复原的热力学和动力学条件为:(1)MnO+C 直接复原的热力学条件:121427°C 时进展反响。

(2)各种碳化镭的形成:当MnO 和碳共同存在时会优先形成MnCo 它们的反响在t=900—1350°C 下优先形成。

(3)各种硅酸镭的形成:当MnO 和SiO:共同存在时,必定优先形成mMnO・nSiO2,反响在t 二1200〜1450°C 下进展。

(4)当形成mMnO • nSiO2 后,(MnO) + (sio2) + (3+x) c 的各种反应在t=1300—1450oC 时进展反响。

(5)由于Mn 的特性:Mn 在121450oC 就开头挥发。

因此为制定“保证Mn 各种反响”进展,必需供给t=1450〜1550°C 的反响温度才能使Mn 的各种反响顺当进展,但又须掌握t>1550°C 来防止Mn 的挥发的供热制度。

2、Si 复原供热制度:S102+C 反响的热力学和动力学条件如下:(l)SiO2 和C 的直接复原反响在t^l592°C 时进展,在保Mn 复原所要求的复原温度下是不行能进展的。

(2 )Si 的复原只能是在MnO-SiO2 成渣过程进展Si 的各种反响。

当t 二1400°C,在MnO:Si02=2:1 之前,硅的复原速大。

即在1500°C 时,直到比值为MnO:SiO=l:1 之前,硅的还原速度照旧大。

当血被复原出来后,在成渣过程的同时硅也开头被复原出来。

(3)当形成液态硅酸镭渣后,渣中硅酸猛和C 在多变的因素下进展反响,如:当MnO・S1O2+3C 时,在t>1295°C 反响产物为镭硅合金;当MnO・S1O2+4C,在t>1430°C 时反响产物为SiC、Mn;在t>1395°C 时。

硅铁生产成本构成

硅铁生产成本构成

铁合金主要用电炉生产,电耗高,需要丰富而价廉的电力资源。

法国成为早期铁合金的主要生产国,20世纪80—90年代挪威成为最大铁合金输出国,都是以当地丰富的水电资源为发展基础。

铁合金的生产是高耗能的过程,能源在铁合金的成本结构中占比较大。

就铁合金的主要品种锰、铬、硅来看,除了硅石国内资源丰富,价格低廉外,锰矿由于国内品位较低、开采成本较高以及储量等因素,大约三分之一锰矿需要进口,锰矿在锰合金生产成本的比重较大;我国铬矿资源极度缺乏,基本全部依赖进口,铬矿在铬铁成本结构中所占的比重较大。

锰铁合金的生产成本主要由锰矿石、电力和焦炭的采购成本构成,其中锰矿石费用约占60%,电费约占20%—25%,焦炭费用约占10%—15%。

另外,许多企业在生产锰铁合金时,除了使用国产的低磷、低铁、低硫、低硅的锰矿石之外,为了提高原料的入炉品位、增加锰元素回收率、降低电耗和生产成本,需要外购部分进口矿和国产矿配比后进行冶炼。

因此锰矿石价格、电费和焦炭价格的波动对锰铁合金生产产生较大的影响。

与锰铁合金类似,铬矿在铬铁的生产成本中也占较大比重。

我国铬矿资源很少,2013年铬矿消耗量近1400万吨,国内供应量仅为200万吨左右,其余均靠进口解决。

我国铬铁生产成本中铬矿石费用约占60%,电费约占25%—30%,焦炭费用约占10%—15%。

由于硅石价格便宜,能耗在硅铁生产中的比重最大。

生产一吨硅铁原料及电能消耗为:硅石1780—1850千克,焦炭890—930千克,钢屑220—230千克,电极糊45—55千克,电耗8400—9000kWh/t。

在硅铁的成本中,电力占了70%左右。

2024年硅锰合金市场规模分析简介硅锰合金是一种重要的合金材料,主要由硅和锰组成。

它具有高温稳定性、抗氧化性和耐磨性等优点,在冶金、化工和电子等领域有广泛的应用。

本文将对硅锰合金市场规模进行分析,探讨其发展趋势和潜在机遇。

硅锰合金市场概述硅锰合金是钢铁生产中的重要添加剂,用于提高钢材的硬度、强度和耐磨性。

在冶金行业中,硅锰合金主要用于制备低碳锰铁、高碳锰铁和中碳锰铁。

此外,硅锰合金还被广泛应用于电子工业、化工行业和军工等领域。

2024年硅锰合金市场规模分析硅锰合金市场规模可以从多个方面进行分析,例如产量、销售额等。

1. 硅锰合金产量分析据统计数据显示,近年来硅锰合金的产量呈稳定增长趋势。

主要原因是随着国内经济的快速发展,钢铁生产量不断增加,从而推动了硅锰合金的需求。

2. 硅锰合金销售额分析硅锰合金的销售额也在持续增长。

这主要得益于硅锰合金在钢铁工业中的广泛应用,以及其他行业对其高温稳定性和抗氧化性的需求。

预计未来几年硅锰合金的销售额将继续增长。

硅锰合金市场发展趋势硅锰合金市场的发展趋势可以从技术、市场和政策等多个方面进行分析。

1. 技术趋势随着科技的进步,硅锰合金的生产技术也在不断提高。

新技术的应用使得生产效率更高、成本更低,并且可以生产出更高品质的硅锰合金产品。

2. 市场趋势随着全球钢铁行业的发展,硅锰合金市场需求也在不断增长。

特别是在发展中国家,钢铁生产规模的快速扩张推动了硅锰合金市场的发展。

3. 政策趋势各国政府对环保和能源节约的要求越来越严格,这推动了硅锰合金市场向高品质、高效能的方向发展。

政府的支持和引导将对硅锰合金市场产生积极影响。

硅锰合金市场潜在机遇硅锰合金市场存在着一些潜在的机遇,可以从以下几个方面进行探讨。

1. 新兴市场机遇随着全球经济格局的变化,一些新兴市场对硅锰合金有着巨大的需求潜力。

这些新市场的快速崛起为硅锰合金的销售提供了新的机遇。

2. 技术创新机遇随着科技的进步,新的硅锰合金材料和应用技术不断涌现。

富锰渣、硅锰、中锰成本分析

1、富锰渣成本:

费用项目单耗(kg/t)单价资金(元/t)资金(元)

⑴自产矿比 1.5 800 1200

⑵焦比0.42 1650 693

⑶电单耗85 0.6 51

⑷制造费75 75

⑸净铁充减185 2400 -444

生产成本1575(元/吨)2、硅锰合金(Mn65si17)成本

费用项目单耗(kg/t)单价(元/t)资金(元)

⑴自产富锰渣1500 1575 2362.5

⑵自产富矿900 800 720

⑶焦炭500 1650 825

⑷熔剂20 100 20

⑸电耗4000kwh/t 0.6 2400

⑹辅助材料130

生产成本6457.5(元/吨)

3、中碳锰铁生产成本构成分析:

费用项目单耗(kg/吨)单价(元/吨)资金(元/吨)

⑴进口富矿770 1920 1478.4

⑵自产锰矿200 800 160

⑶硅锰合金920 6457.5 5941

⑷白灰500 400 200

⑸电耗700 0.6 420

⑹电极糊15 2975 45

⑺电机壳50 3000 15

⑻镁质打结料15 2340 35

⑼镁砖60 2000 120

⑽镁砂、卤水、石棉布10

⑾工具、劳保品18

⑿渣铁罐19500元/个80

⒀人工40人2000元/月50

生产成本8572(元/吨)。