高效率高精度的柔性化焊装生产线

- 格式:ppt

- 大小:584.00 KB

- 文档页数:12

智能焊接生产线技术研发方案1. 实施背景随着中国制造业的飞速发展,焊接技术作为制造业的重要组成部分,其生产效率和精度直接影响着产品的质量和企业的效益。

近年来,工业4.0和智能制造的兴起,使得智能焊接生产线技术研发成为产业升级的必然趋势。

本方案旨在通过自主研发,掌握核心智能焊接技术,推动我国焊接行业的智能化进程。

2. 工作原理智能焊接生产线技术研发主要涉及机器人技术、自动化控制、图像识别、数据分析等领域。

工作原理是通过集成各种先进技术,实现焊接过程的自动化、智能化和精细化。

具体包括:•机器人技术:通过高精度、高速度的机器人进行自动化焊接,提高生产效率。

•自动化控制:利用先进的自动化控制系统,确保焊接过程的稳定性和一致性。

•图像识别:通过机器视觉技术,对焊缝进行高精度识别和定位,确保焊接质量。

•数据分析:通过对大量焊接数据的分析,优化焊接参数,提高产品质量。

3. 实施计划步骤1.建立研发团队,明确研发目标。

2.进行技术调研,掌握市场需求和竞争对手情况。

3.制定研发计划,明确阶段性目标和时间节点。

4.进行技术研发,包括硬件设计、软件开发和系统集成等。

5.进行原型测试和优化,确保技术的稳定性和可行性。

6.与企业合作,进行生产现场测试,验证技术的实际效果。

7.根据测试结果进行优化和完善,推广应用。

4. 适用范围本技术研发方案适用于汽车制造、航空航天、轨道交通、管道施工等领域的焊接生产。

同时,对于中小型企业而言,通过引入智能焊接生产线技术,可以提高生产效率、降低成本、提升产品质量,增强市场竞争力。

对于大型企业,则可以进一步提高生产过程的可控性、降低质量波动、提高生产效率,从而大大提升企业的综合效益。

5. 创新要点•集成多种技术:本方案通过集成机器人技术、自动化控制、图像识别和数据分析等多种技术,实现了焊接过程的全面智能化和自动化。

•数据驱动优化:通过对大量焊接数据的分析,可以持续优化焊接参数,提高产品质量和生产效率。

制造业智能化中的柔性生产线设计与优化随着人工智能、大数据、物联网等新兴技术的不断发展,制造业也在不断实现自动化、数字化和智能化的转型。

而柔性生产线正是为了适应这个新的趋势而应运而生的。

柔性生产线具有灵活性高、生产效率高等优点,可以更好地为未来的制造业提供支持。

在制造业智能化的背景下,如何设计和优化柔性生产线已经成为一个重要的问题。

一、什么是柔性生产线柔性生产线是指能够适应不同产品组装或加工的生产线,具有高灵活性和高效率等特点。

相比于传统的生产线,柔性生产线可以更快地响应市场需求的变化,更好地满足客户个性化需求。

柔性生产线是制造业智能化的必备条件之一。

二、如何设计柔性生产线在设计柔性生产线时,需要根据产品的特点、生产线的工艺流程、设备和工具等综合考虑。

以下几个方面值得关注:1. 必要的自动化设备:柔性生产线需要适应产品种类多样,因此需要引入一些自动化设备。

例如,自动送料机、自动装配机和自动检测机器人等。

2. 灵活的生产工艺流程:柔性生产线应该具备灵活的生产流程,在不同的产品组装或加工环节要能够自动调整,避免出现瓶颈和浪费。

3. 先进的数据分析技术:通过搜集和分析生产线上各种数据,可以更好地了解生产环节中存在的缺陷,并及时调整生产流程,有效提高生产效率。

三、如何优化柔性生产线柔性生产线的优化需要考虑到多个方面,以下几点值得重视:1. 提高设备的利用率:为了降低生产成本,要尽可能提高自动化设备的利用率,适当增加设备和工具的处理能力,减少人工干预。

2. 增强维修和保养能力:在生产线运行过程中,设备可能会出现故障和损坏。

因此要为生产线配备专业的维修和保养人员,减少停止生产的时间。

3. 使用先进的数据分析工具:建立一个完整的数据管理系统,使用数据挖掘和人工智能等技术进行数据分析。

通过数据中发现的一些规律和趋势,为生产流程的优化打下基础。

最后,设计和优化柔性生产线需要充分了解市场和客户需求,提高设计的准确性和实用性。

焊装质量控制的方法在制造业中,质量控制是确保产品或组件质量的关键环节。

对于焊装过程来说,质量控制尤为重要,因为它直接影响到产品的结构强度和外观质量。

本文将探讨焊装质量控制的方法。

一、焊接人员的培训和资格认证焊接人员的技能和经验是影响焊装质量的关键因素。

因此,对焊接人员进行专业的培训和资格认证是至关重要的。

焊接人员不仅需要具备基本的焊接技能,还需要理解焊接原理、材料特性、焊接缺陷和质量控制等方面的知识。

通过定期的培训和资格认证,可以确保焊接人员在操作过程中遵循最佳实践,提高焊装质量。

二、焊接设备的维护和校准焊接设备是执行焊接操作的关键工具,因此,确保设备的良好状态是保证焊装质量的基础。

应定期对焊接设备进行维护和校准,包括检查设备的运行状态、电极的磨损情况、电源的稳定性等。

还应定期对焊接设备进行性能测试,以确保其性能符合生产要求。

三、材料的质量控制材料的质量直接影响到焊装的质量。

因此,对材料进行严格的质量控制是必要的。

应从材料的采购、存储、使用等各个环节进行严格把关,确保材料的质量符合生产要求。

还应定期对材料进行质量检查,包括材料的化学成分、物理性能等。

四、工艺过程的控制焊装过程是一个复杂的工艺流程,任何一个环节的失误都可能导致质量问题的出现。

因此,对工艺过程进行严格的控制是必要的。

应制定详细的工艺流程和操作规程,并在生产过程中严格执行。

还应定期对工艺流程进行检查和优化,以提高生产效率和产品质量。

五、质量检查和验收质量检查和验收是保证焊装质量的最后一道防线。

应制定严格的质量检查和验收标准,并对每一批产品进行抽样检查。

对于关键部件或结构,应进行100%的检查。

还应定期对产品质量进行统计和分析,以便及时发现并解决问题。

六、持续改进持续改进是提高产品质量的重要手段。

通过对生产过程和质量检查结果的分析,可以发现潜在的问题和改进点。

应制定相应的改进计划并付诸实施,以提高产品的质量和生产效率。

焊装质量控制需要从人员、设备、材料、工艺过程、质量检查和持续改进等多个方面进行综合管理和控制。

PFMEA在柔性焊装生产线上的应用研究PFMEA是一种系统性的风险分析方法,它能够对制造过程中的潜在故障或缺陷进行评估,以制定优化措施,保证生产质量。

在柔性焊装生产线上,PFMEA的应用可以有效地提高生产线的效率和质量,降低生产成本,具有重要意义。

首先,对于柔性焊装生产线而言,生产过程的稳定性是至关重要的。

通过PFMEA的分析,可以全面评估生产线中可能出现的风险因素,并针对这些风险因素制定应对措施。

例如,在焊接过程中,焊接工艺参数设置不合理、焊接电源电压过高、焊接机械手臂零件损坏等因素,都会对焊接质量造成影响。

通过针对这些风险因素进行PFMEA分析,可以提前预判潜在问题,从而减少故障的出现,保证焊接质量和稳定性。

其次,柔性焊装生产线的生产规模较大,生产的焊接电子元器件数量较多。

除了焊接工艺参数等因素外,还有可能出现机械故障、供电问题等原因导致焊接设备停机。

此时,设备维修周期过长会导致生产出现滞延,造成巨大的经济损失。

通过PFMEA的分析,可以制定应对停机原因的解决方案,提高焊接设备的使用效率,降低设备停机时间,从而保证生产线的稳定性和正常运转。

最后,考虑到柔性焊装生产线涉及到的工艺参数较多,生产线上设备的维护保养以及操作工人的培训也是重要的环节。

通过对焊接生产线的PFMEA分析,可以制定出相关的操作规范和维护手册,并对设备操作者进行培训,提高操作者的技能水平和质量意识。

从而保证操作者对设备的正确使用和保养,延长设备使用寿命,减少生产线的设备引导和维修时间。

综上所述,PFMEA在柔性焊装生产线上的应用具有重要的意义。

通过PFMEA的分析,可以全面评估生产线中可能出现的风险因素,并制定相应的应对措施,提高生产线的效率和质量,降低生产成本,增强企业的竞争力。

除了对于焊接工艺和设备故障等方面的分析,通过PFMEA还可以对于产品质量进行评估。

在柔性焊装生产线中,往往生产的产品品种较多,每种产品都有其独特的焊接工艺要求和质量标准。

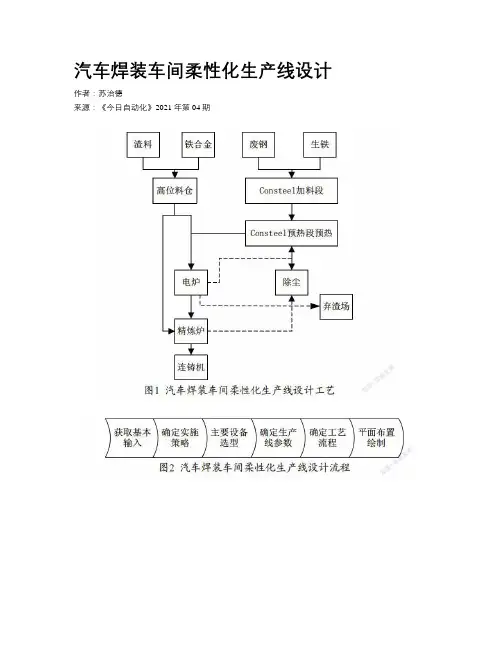

汽车焊装车间柔性化生产线设计作者:***来源:《今日自动化》2021年第04期[摘要]为解决传统汽车焊装车间生产效率低的问题,对车间生产线展开优化设计。

通过确定柔性化生产线关键参数,灰度化处理生产线数据,调整生产线各汽车焊装跨间布置,完成柔性化生产线设计。

设计实例分析,结果表明,设计生产线生产效率明显高于对照组,能够解决传统汽车焊装车间柔性化生产线生产效率低的问题。

[关键词]汽车焊装;柔性化生产线;生产效率[中图分类号]TP343.7 [文献标志码]A [文章编号]2095–6487(2021)04–00–02Design of Flexible Production Line in Automobile Welding WorkshopSu Zhi-de[Abstract]In order to solve the problem of low production efficiency in traditional automobile welding workshops, optimized design of the workshop production line was carried out, by determining the key parameters of the flexible production line, processing the production line data in gray scale, adjusting the layout of each automobile welding assembly of the production line, and completing the flexibility Production line design. The design case analysis shows that the production efficiency of the design production line is significantly higher than that of the control group, which can solve the problem of low production efficiency of the flexible production line in the traditional automobile welding workshop.[Keywords]automobile welding; flexible production line; production efficiency生产线作为汽车焊装车间中的主要组成部分,随着汽车焊装车间的优化建设,针对其生产线柔性化的设计是主流设计趋势,能够提高生产的灵活性,满足汽车焊装车间生产需求,基于此,本文展开汽车焊装车间柔性化生产线设计。

探讨焊装自动化生产线规划摘要:随着人们经济实力的不断提升,对汽车的需求也越来越大,使用汽车的频率也越来越高,同时随着汽车领域的不断发展,人们对汽车也有了越来越多的需求,汽车的样式功能等也越来越趋于多样化。

本文围绕着汽车焊装自动化生产线展开了分析和探讨,对其优点进行了介绍,分析了生产线规划的具体要求,阐述了汽车焊装自动化生产线的规划布局,以期给相关从业人员提供参考。

关键词:焊装;自动化;生产线;规划对于汽车制造业而言,面对人们对不同车型的喜爱和需求,生产的汽车种类越来越多样,开始朝着车型丰富但产量小的方向发展。

焊接自动化生产线能够满足不同车型的生产需求,能够有效提高生产效率,使汽车生产线上各项工艺环节的设备都能得到有效利用,同时还使生产过程的自动化大大提升,有效节约车间用地面积。

一、焊装自动化生产线的优势汽车焊装自动化生产线有着其独特的优势,能够提升各项资源和设备的利用率,使焊接更加精准高质,生产效率有效提升,能够根据能够满足不同车型生产需要。

和传统的生产线相比,更加符合当前对当前汽车的生产需求。

二、焊装自动化生产线技术工艺规划要求(一)确定生产目标焊装自动化生产线规划最首要的任务是要明确生产目标。

生产目标主要包括预计生产目标和远期生产目标,前者需要根据所需生产的车型类别和车辆数量来进行明确,后者则是为后续生产线的复制和延伸做准备的。

(二)确定工作制度工作制度和生产效率之间的关系非常密切,如果每天的工作时长按照8小时计算,中途休息时间按1小时计算,每周按5个工作日计算,倒班制度按照四班三倒来计算,便可算出每年焊装自动化生产线的工作时间为(8-1) x3 x245=5145h。

(三)确定生产能力生产能力是根据上述两项内容得出的,即将生产目标除以生产时长得到生产能力。

如果设定的生产目标为a台,那么生产能力必须要大于等于a÷5145,才能保障生产目标得以完成。

(四)设计原则设计过程中必须要保障成本合理、物流合理,同时各个模块要分工明确,要保障生产线的自动化程度满足实际需要。

KUKA焊装线柔性化改造设计单位:车身厂技术部姓名:吕晓峰KUKA焊装线柔性化改造设计摘要: 本文通过对多品种平头车驾驶室产品的结构分析,结合KUKA 焊装线的结构特点,简述进口焊装线柔性化改造的工艺设计过程,并对实施过程中的难点进行了分析,阐述了解决的方法,为今后类似的改造设计提供一些参考意见。

关键词:KUKA线、工艺分析、统一基准、平移机构、模拟分析、并行实施。

概述随着汽车市场竞争的加剧,客户对汽车产品的需求越来越多样化。

汽车生产厂为适应这一市场变化,产品也由以往的大批量少品种,逐步转向多品种的柔性化生产。

这对焊装生产线的柔性化多品种生产能力的要求也就越来越高。

我厂于九四年从德国库卡公司(KUKA)引进了一条具有九十年代国际先进水平的焊装生产线,该生产线具有设备先进、工艺性好、自动化率高、夹具定位准确、安全性能好等特点。

按当时的设计要求,该生产线能生产宽、窄两种系列的平头卧铺车驾驶室。

根据总公司对市场的调查,内饰空间大的驾驶室产品将越来越受市场欢迎。

为抓住这一市场要求,公司决定在我厂生产高顶加长的平头卧铺车驾驶室。

能将如此先进、复杂的焊装线使用好、维护好已很不容易,改造它实现多品种混流生产就更不容易,风险也很大。

改造KUKA线实现多品种混流生产已成为能否实现EQ4160系列车型的关键项目之一,为此公司将此项目列为本年度公司的重点项目。

为确立和实现这个目标,我厂领导与工程技术人员做了大量的调查、研究与论证工作,采取了产品设计、工艺方案、现场调试安装并行实施的方式,解决了许多技术难题,在短短的半年时间里,不仅实现了KUKA焊装线能混流生产宽窄、高矮、长短车型的平头卧铺驾驶室的能力,而且还保留了原来的工艺性好、自动化率高、夹具定位准确等优点。

因为本次改造的难点是产品设计和工艺方案的确定,所以本文将主要对以上两个方面做一些介绍和说明。

一、原KUKA焊装线工艺过程简介1.工艺参数KUKA焊装线由六个工位的地板线和十二个工位的总装线两部分组成,工位间距5m,生产纲领为4.5万辆/年,生产节拍为4.672分/辆。

柔性生产线是什么及特点认识item柔性生产线:item柔性生产线是把多台可以调整的机床(多为专用机床)联结起来,配以自动运送装置组成的生产线。

item生产线依靠计算机管理,并将多种生产模式结合,从而能够减少生产成本做到物尽其用。

而且item最人性化的特点就是用户可以对产品进行定制,就机械制造业的柔性生产线而言,其基本组成部分有:自动加工系统自动加工系统,指以成组技术为基础,把外形尺寸(形状不必完全一致)、重量大致相似,材料相同,工艺相似的零件集中在一台或数台数控机床或专用机床等设备上加工的系统。

物流系统物流系统,指由多种运输装置构成,如传送带、轨道一转盘以及机械手等,完成工件、刀具等的供给与传送的系统,它是柔性生产线主要的组成部分。

信息系统信息系统,指对加工和运输过程中所需各种信息收集、处理、反馈,并通过电子计算机或其他控制装置(液压、气压装置等),对机床或运输设备实行分级控制的系统。

软件系统软件系统,指保证柔性生产线用电子计算机进行有效管理的必不可少的组成部分。

它包括设计、规划、生产控制和系统监督等软件。

柔性生产线适合于年产量1000~100,000件之间的中小批量生产。

item柔性生产线的优点:item柔性生产线是一种技术复杂、高度自动化的系统,它将微电子学、计算机和系统工程等技术有机地结合起来,理想和圆满地解决了机械制造高自动化与高柔性化之间的矛盾。

具体优点如下。

1、设备利用率高:一组机床编入柔性生产线后,产量比这组机床在分散单机作业时的产量提高数倍。

2、在制品减少80%左右。

3、生产能力相对稳定:自动加工系统由一台或多台机床组成,发生故障时,有降级运转的能力,物料传送系统也有自行绕过故障机床的能力。

4、产品质量高:零件在加工过程中,装卸一次完成,加工精度高,加工形式稳定。

5、运行灵活:有些柔性生产线的检验、装卡和维护工作可在第一班完成,第二、第三班可在无人照看下正常生产。

在理想的柔性生产线中,其监控系统还能处理诸如刀具的磨损调换、物流的堵塞疏通等运行过程中不可预料的问题。

一体自动化焊接生产线一体自动化焊接生产线是一种高效、精确、可靠的焊接设备,可以实现对工件进行自动化焊接。

该生产线由多个自动化设备组成,包括焊接机器人、焊接工作台、焊接控制系统等,能够完成各种焊接任务。

1. 设备组成一体自动化焊接生产线主要由以下几个部分组成:1.1 焊接机器人:采用先进的机器人技术,具备高精度、高速度的焊接能力。

机器人配备了多个焊接枪,可以同时进行多个焊接任务,提高生产效率。

1.2 焊接工作台:提供焊接工件的支撑和定位功能。

工作台可以根据焊接任务的要求进行调整,确保焊接位置的准确性和稳定性。

1.3 焊接控制系统:用于控制焊接机器人和工作台的运行。

控制系统具备良好的人机界面,操作简单方便。

通过控制系统,可以实现焊接参数的调整和监控,确保焊接质量的稳定性。

2. 工作流程一体自动化焊接生产线的工作流程如下:2.1 工件准备:将待焊接的工件放置在焊接工作台上,并进行定位和固定。

2.2 焊接参数设置:根据焊接要求,通过控制系统设置焊接参数,包括焊接电流、焊接速度、焊接时间等。

2.3 自动化焊接:启动焊接机器人和工作台,机器人根据预设的焊接路径进行焊接操作。

焊接过程中,机器人会根据工件的形状和尺寸进行自适应调整,确保焊接质量。

2.4 焊接质量检测:焊接完成后,通过检测设备对焊缝进行质量检测。

检测结果会自动反馈给控制系统,以便及时调整焊接参数或进行修复。

2.5 工件卸载:焊接完成且通过质量检测的工件会从焊接工作台上卸载,以便后续处理。

3. 优势和应用领域一体自动化焊接生产线具有以下优势:3.1 提高生产效率:自动化焊接生产线可以实现多任务同时进行,大大提高了焊接效率。

相比传统的手工焊接,自动化焊接生产线可以减少人力成本和生产周期。

3.2 提高焊接质量:机器人焊接具有高精度和稳定性,可以保证焊接质量的一致性。

通过控制系统的监控和调整,可以及时发现和修复焊接缺陷,确保焊接质量达到要求。

3.3 降低劳动强度:自动化焊接生产线可以减少工人的体力劳动,降低了工作强度和工伤风险。

汽车焊接柔性化试制线的开发和应用摘要:随着我国的的汽车制造行业制造能力不断提升,我国的国产汽车制造也面临着新的发展,新能源汽车的发展使得我国的汽车焊接柔性技术需要革新发展,全面提升我国的汽车柔性生产线,进而使得我国的汽车制造能够在世界上更加具有竞争力。

柔性化生产(Flexibility Manufacturing),是目前国内外先进汽车制造企业广泛采用的一种灵活、高效的生产模式。

它既满足了汽车生产要求的规模效益,又保证了产品多元化的需求。

这种先进的生产理念,以其时效优势及成本优势,极大的增强了企业的竞争力。

焊接柔性生产工序的主要任务是完成车身(也称为白车身)的加工制造。

对于轿车产品来说,车成线、左右侧围总成线、CRP (仪表台横梁+顶盖+后行李仓托架)线和门盖总成线、车身装配调整线等部分组成,各总成构件又由很多合件、组件及零件(大多为冲压件)组成。

考虑到起初的开发投资、日后的生产物流、品质管理等因素,这些分总成线一般都建在主机厂附近的配套厂,汽车主机厂通常采用即时直供方式为主机厂焊接柔性线服务。

关键词:汽车焊接;柔性化;试制线引言专有化焊接柔性线,也称之为单一化焊接柔性生产线,就是该焊接柔性线只能为单一车型提供生产。

若再开发新车种生产时,就必须异地或迁移现有焊接柔性线后重新建设新的焊接柔性线。

从而造成厂房、设备及公用动力设施重复投资造成浪费,生产效率很低;与之对应的柔性化焊接柔性线,是指在相同的汽车焊接情况下有着较高的车身焊接柔性效率和生产速度。

一,汽车焊接柔性化开发分析我国的汽车的发展起步相对来说比较晚,焊接技术的发展处于相对落后的状态,在焊接柔性夹具的设计和应用方面尚未达到先进水平,在生产和设计方面还没有形成相对完善的体系,近年来我国的汽车行业不断的发展,合资汽车的出现使得我国的汽车领域的技术得到了快速的发展,目前的车身的设计工作已经逐渐的出现了较好的发展,但是对于一些高精度的汽车夹具设计尚存在缺陷需要我们去改进,这也就提升了我国的汽车制造成本,这就阻碍了我国的汽车行业的发展。

《装备维修技术》2019年第3期(总第171期)doi:10.16648/ki.1005-2917.2019.03.075汽车自动化柔性焊装线技术探讨彭裕磊(比亚迪汽车工业有限公司,广东深圳518000)摘要:随着汽车市场竞争激烈化及客户个性化需求的提升,同时企业也面临着用地资源紧张、车型种类增多、更新周期加快等,自动化柔性焊装线生产已成为当前汽车车身焊接的主流趋势。

它最显著的优势就是能适应多品种车型、灵活程度高、占地面积集中,大大提高焊装线生产效率,降低人力成本的投入,可更好适应当今汽车市场车型不断更新换代快速化的客观需求。

高自动化、高柔性、高标准化、高模块化、高产能的焊装线解决方案,可大幅降低投资及后期维护成本,提高主机厂的技术实力及竞争优势。

本文将以车身焊接自动化柔性焊装生产线为研究对象,分析自动化柔性生产线的工艺需求和特点,从生产线的规划方式、自动化柔性、标准化等,为后期多车型共线建设模块化、标准化柔性焊装线的实践运用提供理论参考。

关键词:汽车焊接;自动化;柔性;应用;规划一、汽车自动化柔性焊装线技术必要性和优势目前,汽车厂生产现状大趋势:多品种车型并行、小批量生产增多、产品生命周期缩短、生产线建设周期缩短、机器人逐渐替代人工、智能化信息化订单式生产增多等。

亟待解决的需求与矛盾:工业用地资源紧张,用于焊装生产的厂房已建设并固化,现有厂房无法满足不断新增的车型。

如某热销车型焊装线产能满足不了订单需求,人工焊接工位过多,同时又存在其它订单少的单一自动线大量机器人、焊接设备等资源闲置浪费;后续又会继续增加车型投入生产,对应工装和焊接设备在不断的投入,单一车型产量小,设备及产线利用率极低。

故需分期建设能多车型混线生产的高自动化、高柔性、高产能的车身焊装生产线,以满足当前及后续多车型生产需求。

其优势如下:(一)设备及产线利用率高降低后续重复性投入汽车行业竞争的加剧与客户需求的提升,车型需不断的推陈出新和更新换代,焊装线已由单一品种大量生产方式向多品种批量柔性生产方式转变。

10.16638/ki.1671-7988.2020.07.061浅谈汽车制造企业柔性化生产王跃华,赵紫豪(奇瑞商用车河南分公司,河南开封475000)摘要:汽车行业正在逐步实现自动化、现代化,多车型共线生产效率影响颇大,过程车型切换时间增多,柔性化生产在汽车行业里的运用越来越重要,尤其是焊装车间多线切换现状下。

文章详细介绍了柔性化生产的概念与使用目的,并从焊装车间实际现状出发,分析焊装车间柔性化生产在汽车制造环节的重要作用。

关键词:柔性化;改型换代;生产效率中图分类号:U466 文献标识码:A 文章编号:1671-7988(2020)07-206-03A brief discussion on flexible production in automobile manufacturing enterpriseWang Yuehua, Zhao Zihao( Chery Commercial Vehicle Henan Branch, Henan Kaifeng 457000 )Abstract:The automotive industry is gradually realizing automation and modernization. The production efficiency of multi-vehicle co-production lines has a great impact. The time for switching models during the process is increasing. The application of flexible production in the automotive industry is becoming more and more important, especially under the current situation of multi-line switching in the welding shop. The article introduces the concept and purpose of flexible production in detail, and analyzes the important role of flexible production in the welding shop in the automobile manufacturing process from the actual status of the welding shop.Keywords: Softness; Change; Production efficiencyCLC NO.: U466 Document Code: A Article ID: 1671-7988(2020)07-206-03前言柔性化生产,是目前国内外先进汽车制造企业广泛采用的一种灵活、高效的生产模式,他既满足了汽车先进的生产理念,又保证了产品多元化的需求。

机器人焊接自动线技术标准随着科技的快速发展,机器人技术已经深入到各行各业,其中,焊接领域尤其引人注目。

机器人焊接自动线技术以其高效、精准、稳定的特点,正在改变着传统的焊接方式。

本文将详细介绍机器人焊接自动线技术的标准。

机器人焊接自动线通常由机器人本体、焊接设备、夹具、控制系统等组成。

其中,机器人本体是焊接自动线的核心,其精度和稳定性直接影响到焊接质量。

焊接设备包括焊枪、焊丝等,是完成焊接任务的关键部件。

夹具用于固定待焊接工件,保证焊接过程中工件的位置精度。

控制系统则是整个自动线的灵魂,它通过对机器人本体和其他设备的精确控制,实现整个焊接过程。

机器人焊接自动线的精度和稳定性是评价其性能的重要指标。

一般来说,六轴工业机器人的精度在1mm左右,重复定位精度在05mm以内。

对于需要更高精度的场合,可以考虑使用更先进的机器人技术,如双臂协同机器人(Cobots)或者并联结构机器人(Parallel Structures Robots)。

焊接设备包括焊枪、焊丝等,其质量和性能对焊接结果有着重要影响。

在选择焊接设备时,要重点其功率、效率、稳定性等参数。

同时,对于不同的材料和厚度,需要选择合适的焊枪和焊丝。

夹具是保证工件位置精度的关键设备,其设计和制造精度直接影响到焊接质量。

夹具的设计应考虑工件的形状、大小、重量等因素,同时要保证装夹方便、定位准确。

制造夹具的材料应选择耐磨、耐高温的材料,如硬质合金、陶瓷等。

控制系统是机器人焊接自动线的核心,其软硬件性能直接影响到整个系统的稳定性和精度。

控制系统的硬件应选择高性能的处理器和可靠的执行器,同时要保证电源供应的稳定性。

软件方面,要采用成熟稳定的控制算法和优化策略,保证对机器人本体和其他设备的精确控制。

安全性是任何工业生产线的基础要求,对于机器人焊接自动线尤为重要。

生产线应设计成全封闭式,以防止操作人员接触危险区域。

还需定期对生产线进行安全检查和维护,确保所有设备都处于安全状态。

智能制造中的柔性生产线技术随着人工智能、工业4.0的不断发展,智能制造已经成为了当今最热门的研究领域之一。

在智能制造中,柔性生产线技术无疑是一种非常重要的技术,它可以实现生产线自动化、流程智能化、生产柔性化等重要目标。

在本文中,我们将会详细探讨智能制造中的柔性生产线技术,希望为大家带来更多的启示和指导。

一、柔性生产线技术是什么柔性生产线技术是指将生产线中的设备、工作站、传送带等组成一个可以自主调整的系统,以达到灵活、高效、节约的目标。

该技术基于模块化原理,不同的模块可以组合成不同的生产线,从而适应不同的生产要求。

柔性生产线技术可以有效地提高生产效率、减少浪费,并提高生产线的可靠性和安全性。

柔性生产线技术可以实现以下目标:1. 扩展生产线的功能。

柔性生产线技术可以使生产线具备自主设计、调整和实现的能力,以满足不同生产要求。

2. 提高生产效率。

柔性生产线技术可以自动分配任务、减少人力干预和润滑,从而提高生产效率和质量。

3. 提高生产线的灵活性。

柔性生产线技术可以根据不同的生产要求进行模块化设计,实现快速换线和调整。

4. 降低生产成本。

柔性生产线技术可以自动化设备、减少运营成本、降低人工干预和减少浪费,从而降低生产成本。

5. 提高生产线的可靠性。

柔性生产线技术可以监管生产环节,自动控制状态、测量和自动纠正。

二、柔性生产线技术的实现方式柔性生产线技术有多种实现方式,包括传统PLC、新型协作机器人、3D打印等。

下面我们将会逐一介绍。

1. 传统PLC。

传统PLC系统包括传感器和执行器,它们指挥着生产线运行,从而控制生产流程、增加产品质量和降低维修费用。

PLC可以监测生产流程、控制各环节参数、调整产线、减少故障。

2. 新型协作机器人。

协作机器人是新型的机器人,它们可以在同一个工作空间与人类一起工作。

与传统机器人的离线精度相比,协作机器人可以根据工作任务实现自主调整,从而适应不同的生产要求,实现柔性生产。

3. 3D打印。