某黄金冶炼厂氰化尾渣综合利用研究_徐承焱

- 格式:pdf

- 大小:303.90 KB

- 文档页数:5

新疆某金矿氰化尾渣回收铜的试验研究报告目录一、实验目的……………………………………………………………………1二、实验原理……………………………………………………………………1三、实验过程……………………………………………………………………2四、实验结果及分析 (3)五、结论 (4)六、参考文献 (4)一、实验目的研究新疆某金矿氰化尾渣回收铜的方法,探究回收率及其因素,并验证其可行性。

二、实验原理新疆某金矿的氰化尾渣中含有一定量的铜,因此可以通过一定的化学反应将其中的铜分离出来。

在实验中,采用激光粒度分析仪、离子色谱仪、电导率计等设备进行监测,综合运用电解析铜的方法,最终实现回收铜的目的。

三、实验过程1. 制备溶液:选取氰化尾渣,加入浓硝酸,烘干后再加入无水醋酸,加热并搅拌,得到溶液。

2. 用激光粒度分析仪对溶液进行粒度分析,并加入乙酸钠和起泡剂。

3. 调节溶液PH至4.5左右。

4. 使用离子色谱仪对溶液中离子含量进行测定,筛选出其中的铜离子。

5. 通过电导率计对试剂进行浓度测定。

6. 运用电解析铜的方法,将溶液中铜的离子还原出来,并于铜板上收集。

4. 实验结果及分析经过实验,获得了新疆某金矿氰化尾渣反应后的溶液。

将该溶液用激光粒度分析仪进行检测,发现其颗粒大小约为5微米左右,颜色为乳白色。

根据颗粒大小和颜色可确定金脉及含铜矿石的成分。

通过离子色谱仪对溶液测定,发现其中铜离子含量较为丰富。

通过电导率计对试剂浓度进行测定,最终实现了铜的回收。

经计算,溶液回收率为90%左右,因此该方法具有很高的应用价值。

五、结论通过实验,证明了氰化尾渣回收铜的方法是可行的,能够高效、快速地回收铜,且回收率较高。

尽管实验结果存在一些误差,但该方法在新疆某金矿的实际应用中具有一定的参考价值并有望推广。

六、参考文献1. 李雪莉,高金华。

对某矿床氰化尾渣铜回收的试验研究[J].水泥设备与技术,2018(1): 68-70.2. 王娇,邱明丽,马爱琴等。

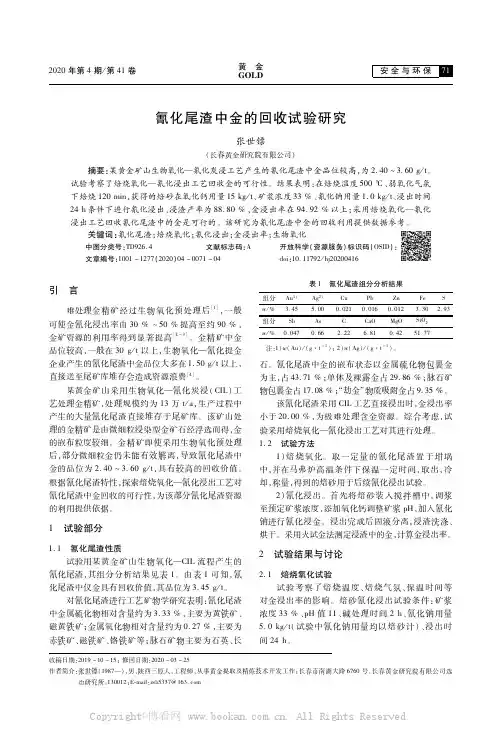

金精矿氰化尾渣综合回收金硫工艺试验研究收稿日期:2022-12-07;修回日期:2023-04-01作者简介:郭建东(1977—),男,高级工程师,从事金银冶炼、硫酸生产、金银选矿工艺技术研究应用与生产管理工作;E mail:guojiandong08@126.com郭建东1,孙一清1,陈顺勋1,商振华2(1.山东国大黄金股份有限公司;2.山东省地质矿产勘查开发局第六地质大队)摘要:某黄金冶炼厂金精矿采用直接氰化提金工艺处理,产出的氰化尾渣用作硫酸生产原料,硫元素得到利用,但其中的金没有得到回收,造成资源浪费。

试验采用氰化尾渣脱氰、浮选工艺回收金、硫,结果表明:在一级加热脱氰,二级酸化深度脱氰,三级活化选硫选金工艺技术条件下,获得的金硫精矿中金、硫品位分别为1.75g/t、48.60%,金、硫回收率分别达到81.50%、96.50%,实现了金精矿氰化尾渣中有价元素金、硫的综合回收。

关键词:氰化尾渣;预处理;加热脱氰;浮选;综合回收 中图分类号:TD926.4 文章编号:1001-1277(2023)06-0051-04文献标志码:Adoi:0.11792/hj20230611 氰化浸金法因工艺简单、金回收率高等优点在全球黄金生产领域居于主导地位[1],但氰化浸金后产生的尾渣如何处理是一大技术难题[2]。

国内通常将尾渣用作生产硫酸的原料,但由于氰化尾渣存在硫品位低、焙烧制酸系统不稳定、烧渣产量大等问题,导致大量的低铁硫酸烧渣只能长期堆放。

这不仅会污染环境,同时也会导致尾渣中的金、铁等有价元素未得到有效回收,造成资源浪费。

因此,本研究以某黄金冶炼厂金精矿氰化尾渣为研究对象,通过一级加热脱氰,二级酸化深度脱氰,三级活化选硫选金工艺技术,实现了对氰化尾渣中硫、金的综合回收。

本选别工艺与直接选矿工艺[3-4]相比,解决了由于尾渣内部杂物多,造成的药剂用量大、目的矿物回收效果差的问题,以期为黄金冶炼行业氰化尾渣有价元素的回收利用提供参考[5-6]。

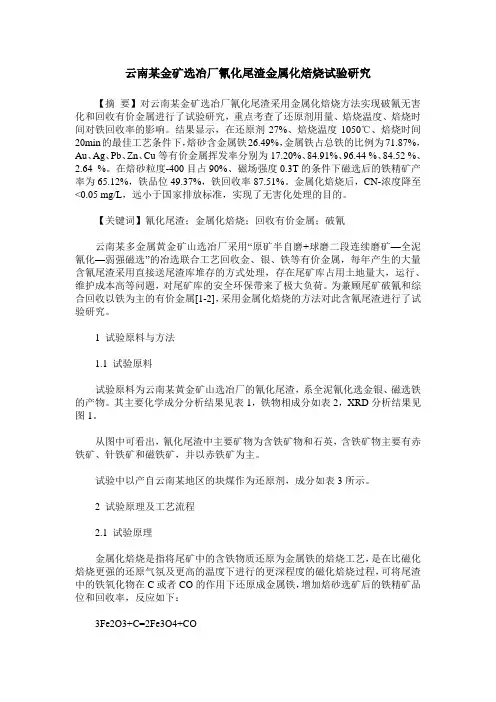

云南某金矿选冶厂氰化尾渣金属化焙烧试验研究【摘要】对云南某金矿选冶厂氰化尾渣采用金属化焙烧方法实现破氰无害化和回收有价金属进行了试验研究,重点考查了还原剂用量、焙烧温度、焙烧时间对铁回收率的影响。

结果显示,在还原剂27%、焙烧温度1050℃、焙烧时间20min的最佳工艺条件下,焙砂含金属铁26.49%,金属铁占总铁的比例为71.87%,Au、Ag、Pb、Zn、Cu等有价金属挥发率分别为17.20%、84.91%、96.44 %、84.52 %、2.64 %。

在焙砂粒度-400目占90%、磁场强度0.3T的条件下磁选后的铁精矿产率为65.12%,铁品位49.37%,铁回收率87.51%。

金属化焙烧后,CN-浓度降至<0.05 mg/L,远小于国家排放标准,实现了无害化处理的目的。

【关键词】氰化尾渣;金属化焙烧;回收有价金属;破氰云南某多金属黄金矿山选冶厂采用“原矿半自磨+球磨二段连续磨矿—全泥氰化—弱强磁选”的冶选联合工艺回收金、银、铁等有价金属,每年产生的大量含氰尾渣采用直接送尾渣库堆存的方式处理,存在尾矿库占用土地量大,运行、维护成本高等问题,对尾矿库的安全环保带来了极大负荷。

为兼顾尾矿破氰和综合回收以铁为主的有价金属[1-2],采用金属化焙烧的方法对此含氰尾渣进行了试验研究。

1 试验原料与方法1.1 试验原料试验原料为云南某黄金矿山选冶厂的氰化尾渣,系全泥氰化选金银、磁选铁的产物。

其主要化学成分分析结果见表1,铁物相成分如表2,XRD分析结果见图1。

从图中可看出,氰化尾渣中主要矿物为含铁矿物和石英,含铁矿物主要有赤铁矿、针铁矿和磁铁矿,并以赤铁矿为主。

试验中以产自云南某地区的块煤作为还原剂,成分如表3所示。

2 试验原理及工艺流程2.1 试验原理金属化焙烧是指将尾矿中的含铁物质还原为金属铁的焙烧工艺,是在比磁化焙烧更强的还原气氛及更高的温度下进行的更深程度的磁化焙烧过程,可将尾渣中的铁氧化物在C或者CO的作用下还原成金属铁,增加焙砂选矿后的铁精矿品位和回收率,反应如下:3Fe2O3+C=2Fe3O4+COFe2O3+3C=3Fe+3COFeO+C=Fe+CO通过焙烧来实现高温破氰的反应原理如下:3 试验结果与讨论3.1 还原剂用量对金属化焙烧效果的影响还原剂用量对金属化焙烧效果的影响见表4。

陕西某黄金冶炼厂焙烧氰化浸渣提金方法研究报告本文研究了陕西某黄金冶炼厂焙烧氰化浸渣提金方法,分析了该方法的优缺点,并从工艺流程、操作技术、设备应用等方面对该方法进行了详细阐述。

一、工艺流程本研究采用的焙烧氰化浸渣提金方法主要由以下几个步骤组成:1. 氰化浸渣焙烧:将氰化浸渣送入焙炉中进行高温处理,使其得到充分焙烧,达到剥离金属的效果。

2. 氰化浸渣破碎:将焙烧后的氰化浸渣进行破碎,得到较小的颗粒状物料。

3. 搅拌:将破碎后的氰化浸渣与水一起搅拌,使其形成悬浮液。

4. 沉淀:将悬浮液静置一段时间,使其沉淀,得到含金泥浆。

5. 过滤:将含金泥浆进行过滤,去除杂质。

6. 洗涤:将过滤后的含金泥浆用水进行洗涤,使其去除残留杂质。

7. 烘干:将洗涤后的含金泥浆放入焙炉中进行烘干,得到金粉末。

二、操作技术1. 焙烧操作温度的选择:在本研究中,焙烧时采用了950℃的高温,能够使氰化浸渣得到充分焙烧,并且可以保证金属与其他杂质迅速分解。

2. 破碎操作:在氰化浸渣破碎时,应采用适当的粉碎机,能够将氰化浸渣破碎成较小的颗粒状物料。

3. 悬浮液搅拌操作:搅拌时间和强度应根据浸出效果进行调整。

4. 沉淀时间的选择:沉淀时间应根据泥浆中悬浮颗粒的大小、颗粒浓度等因素进行调整。

5. 过滤操作:过滤应选用细孔滤纸,过滤时应逐渐加压。

三、设备应用本研究采用了较新的设备,包括高温焙炉、永磁搅拌器、温度控制系统等。

这些设备的应用,不仅能够提高提金效率,而且能够保证产品质量。

四、优缺点分析本研究采用的焙烧氰化浸渣提金方法具有以下优点:1. 提金效率高:在保证产品质量的前提下,可以达到较高的提金效率。

2. 工艺流程简单:焙烧氰化浸渣提金方法的工艺流程相对简单,易于操作。

3. 环保性好:焙烧氰化浸渣提金方法的环保性好,能够减少对环境的影响。

但该方法也存在一些缺点,主要包括:1. 能源消耗大:焙烧氰化浸渣需要较高的温度,因此消耗的能源较大。

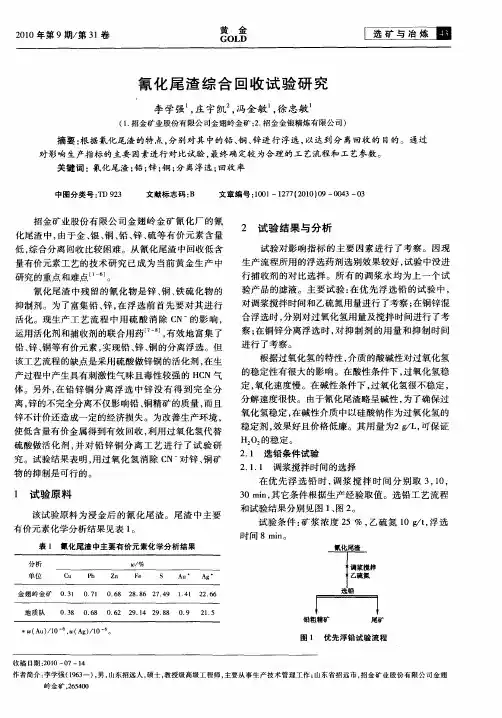

氰化尾渣的综合利用作者:张永东来源:《科技视界》 2012年第8期张永东(山东金创股份有限公司山东蓬莱265613)【摘要】通过对某金矿氰化尾渣处理方法和回收有价元素的研究,研究开发出“混合浮选—分离浮选”的工艺流程,可得到合格的铜精矿和硫精矿。

达到了综合利用矿产资源,增加企业经济效益的目的。

【关键词】氰化尾渣;混合浮选;分离浮选;浮选0 前言我国部分金矿山采用浮选—金精矿氰化—锌粉置换—火法提金工艺生产金,在该工艺中,氰化作业是将浮选金精矿中的金用CN络合,络合并经压滤后的渣称为氰化尾渣。

目前氰化尾渣大多堆存未经处理。

由于氰化尾渣中含有一定品位的可回收利用的铜、金、银、硫等有价元素,若不对其回收利用,则浪费了矿产资源。

针对上述问题,本文以某金矿氰化尾渣为研究对象,对其处理方法和回收有价元素进行了研究,达到了综合利用矿产资源的目的,为其他类似金矿氰化尾渣的处理和综合利用提供了一条新途径。

1试验样品的采取试验样品取自某金矿氰化尾渣堆存场,样品含水量15%,粒度-325目占90%。

2氰化尾渣性质研究2.1氰化尾渣的物质组成氰化尾渣中主要金属矿物是硫化物:主要是黄铁矿,其次为黄铜矿,少量为方铅矿、闪锌矿等;脉石矿物主要是石英,少量绿泥石、云母、长石、高岭石等。

矿物相对含量见表1。

由表1可见,氰化尾渣中主要铜矿物为黄铜矿,因此采用常规浮选法即可回收铜。

由于闪锌矿、方铅矿含量少,而黄铁矿含量最大,因此可考虑回收铜、硫。

2.2 氰化尾渣多元素化学分析氰化尾渣多元素化学分析结果见表2。

试金分析结果:氰化尾渣中含金1.55g/t,含银173.83g/t。

由此可以看出,氰化尾渣可回收利用的元素有铜、金、银和硫,金、银将富集到铜精矿中,铜精矿冶炼后回收;硫富集后可作硫精矿。

3氰化尾渣浮选试验3.1氰化尾渣处理方案的选择由于氰化尾渣中含有黄铜矿和黄铁矿等有价矿物,因此浮选是有效的处理方法。

同时其中还含有大量的脉石矿物且有用矿物与脉石矿物粒度微细,因此可采取先混合浮选黄铜矿和黄铁矿以除去脉石矿物,然后再进行黄铜矿与黄铁矿分离浮选以得到铜精矿和硫精矿的方案。

书山有路勤为径,学海无涯苦作舟黄金冶炼氰化尾渣提金及综合利用成果名称:黄金冶炼氰化尾渣提金及综合利用申请单位:清华大学鉴定编号:鉴字[教SW2003]第008号鉴定日期:2003年09月07日学科:土建水成果简介:该技术在国内外未见报道,由金涌院士主持的项目评估认为,该技术达到国际先进水平。

由教育部主持的项目鉴定认为,该项目工艺先进可行,创新明显,规模经济效益高。

随着金矿开采程度的加深,难选金矿的产量越来越大,利用传统的氰化法提金,会产生大量金含量高的黄金冶炼尾渣。

在现有的已经公开的技术或发表的专利文献中,对难选金精矿或黄金冶炼尾渣,特别是含硫化物或砷化物较多的难选金精矿,能够工业化的技术一般采用焙烧法,此法能使金的回收率有所提高,也能够回收其中硫,但金的回收率提高的幅度有限,而且产生大量的污染废渣,砷也难处理。

含硫铁矿较高的尾渣大多外卖到水泥厂,作水泥辅料,产生硫、砷和铅的污染。

如果堆放在冶炼厂附近,会产生自燃,也会产生煤烟污染,氰化物随着天然雨水等进入地下水,引起环境恶化。

为此研究催化氧化法处理难选金精矿和尾渣:该方法选用催化剂,在常压下利用空气中的氧气氧化黄金冶炼氰化尾渣,以提取金属银、金属铜、铅的化合物、锌的化合物,制备铁系颜料等,同时提取黄金。

处理后尾渣中包裹金的硫化物、砷化物被催化氧化,增加金与催化剂接触的几率,提高金的回收率。

同时,还可综合回收银、铜、铅、砷等,利用其中的铁生产透明超细铁红,各种污染物质也同时变为无污染物质。

催化氧化后的尾渣残有量20%左右,有的低于5%,并可以综合利用,金、银、同铁盒铁的回收率达到99%。

因此,该方法不但解决了含硫化物或砷化物较高的金精矿金回收率低的难题,还最大限度提高有价金属的回收率,解决了黄金冶炼尾渣堆放活处理难的问题。

另外该技术的成功开发,有利于改进企业落后的氰化提金工。

冶金冶炼M etallurgical smelting 某黄金冶炼厂氰化尾渣有价元素回收实验研究徐登魁1,周 婷2(1.迪兹瓦矿业股份有限公司,北京 100029;2.南昌市第十九中学,江西 南昌 330006)摘 要:通过比较焙烧转化-碱浸预处理工艺和添加火碱焙烧预处理工艺对焙烧氰化尾渣回收有价元素实验效果,添加火碱预处理在同样药剂消耗情况下氰化尾渣回收金、银效果更佳。

采用添加火碱焙烧-氰化法处理氰化尾渣,(1)随着焙烧预处理用火碱量增加,氰化尾渣中金、银回收更彻底。

(2)焙烧温度在300℃到900℃范围内,m火碱:m氰化尾渣=2:1和1:1时,随着焙烧温度从900℃至300℃降低,尾渣金品位0.445~0.468g/T和0.74~0.79g/T,尾渣金回收率略有下降;m火碱:m氰化尾渣=0.5:1和0.3:1,随着焙烧温度从900℃至300℃降低,尾渣金1.55~1.22g/T和1.88~1.29g/T,尾渣金回收率略有升高。

(3)m火碱:m氰化尾渣>0.5:1情况下,焙烧发生结块、焙烧渣粘结托盘分离困难现象;m火碱:m氰化尾渣=0.3:1情况下焙烧未发生结块、焙烧渣粘结托盘分离困难现象,(4)300℃焙烧1h,m火碱:m氰化尾渣=0.3:1,每吨氰化尾渣可回收0.73g金、21.65g银和54.6kg白炭黑。

关键词:火碱,焙烧,预处理,氰化尾渣,金,银,白炭黑中图分类号:X756 文献标识码:A 文章编号:1002-5065(2018)17-0007-3The Research on Valuable Metal Comprehensive Recovery from Gold Tailing of a Gold SmelterXU Deng-kui1,ZHOU Ting2(1.SOCIETE MINIERE DE DEZIWA SAS,Beijing 100029; 2.Nanchang No. 19 Middle School,Nanchang 330006,China)Abstract: Comparing gold tailing conversion-leaching by sodium hydroxide solution pretreatment craft with roasting by adding sodium hydroxide pretreatment craft,the roasting by adding sodium hydroxide craft was more effective for gold and silver recovery.The gold tailing was treated by roasting addition of sodium hydroxide and cyanidation method, (1) gold and silver recovery rate increased with rising addition of sodium hydroxide. (2) in the scope of 300℃ to 900℃ ,when msodium hydroxide:mgold tailing=2:1 and 1:1, the Au content change from 0.445~0.468g/T and 0.74~0.79g/T,the gold recovery rate was slightly reduced with the rise of roasting temperature;when msodium hydroxide:mgold tailing =0.5:1 and 0.3:1, the Au content change from 1.55~1.22g/T and 1.88~1.29g/T,the gold recovery rate elevated with the decrease of roasting temperature. (3) when msodium hydroxide:mgold tailing >0.5, the calcine agglomerated and was cohered to the tray,which was hard to seperate;when msodium hydroxide:mgold tailing =0.3,there was no agglomeration phenomenon. (4) when msodium hydroxide:mgold tailing =0.3:1,roasting under 300℃ for 1 hour,0.73g gold,21.65g silver and 54.6kg carbon-white was recovered from per ton gold tailing .Keywords:Sodium hydroxide, Roasting, Pretreatment, Gold tailing, Gold, Silver, Carbon-white在我国黄金冶炼厂原料主要为难处理金精矿,这部分矿石难以直接氰化回收贵金属,需要进行适当预处理才能得到理想贵金属回收效果,目前复杂金精矿主要预处理工艺为沸腾焙烧-氰化工艺,其中有一段焙烧、二段焙烧等工艺,随着我国黄金产能扩大,从2009年至今我国黄金产量已经连续7年世界第一,2014年黄金产量428T,黄金冶炼厂每年都产生大量氰化尾渣,主要堆存于尾矿库,覆土堆砌。

安全与环保需L金2221年第1期/第42卷某黄金矿山氧化尾渣治理试验研究降向正2杨永荣2张微2王广立2,王莹9(9.长春黄金研究院有限公司;2.陕西太白黄金矿业有限责任公司)摘要:针对某黄金矿山氰化尾渣开展酸化降氰试验研究,并对浓硫酸用量、反应时间等条件进行了优化,最终给出推荐工艺,即氰化尾渣调浆一酸化降氰一压滤工艺。

在浓硫酸用量12mLL,反应时间1.9h条件下,无害化处理后的氰渣达到HJ943—2215《黄金行业氰渣污染控制技术规范》尾矿库处置标准要求,药剂成本约为11.40元人氰渣。

研究结果为该黄金矿山氰化尾渣无害化治理的工业应用提供数据参考。

关键词:氰化尾渣;调浆;酸化;压滤;工艺稳定性ggng中图分类号:TD926.4文献标志码:A开放科学(资源服务)标识码(OSID):文章编号:1009-1277(2021)09-0084-04di:10.n792/hj2021019駅懸離引言目前,黄金冶炼多采用氧化提金工艺,该工艺金浸出率高,对矿石适应性强,但在生产过程中会产生大量氧化尾渣^4。

随着国家对固体废物管理的日益严格,黄金矿山企业的环保压力与日俱增。

某黄金矿山采用浮选一金精矿氧化炭浆提金工艺,产生大量的氧化尾渣。

由于氧化尾渣中氧化物回收利用工艺运行成本及投资较高,故其无害化处理的方法主要为破坏及转化,将氧化物分解为无毒物质⑷,主要包括化学分解法(如氯氧化法、因科法等)、加压水解法、深掩埋法及焚烧法等。

本文针对某黄金矿山氧化尾渣开展酸化降氧试验研究,寻求成本低廉,工艺简单的治理技术,确保处理后尾渣达到HJ943—2015《黄金行业氧渣污染控制技术规范》(下称“氧渣规范”)尾矿库处置标准要求^6。

9试验部分91仪器及药剂试验仪器:AA6300原子吸收分光光度计;UV-1770紫外分光光度计;DELTA322pH计;IC1009离子色谱仪;化学滴定装置;XJT充气多功能浸出搅拌机;BSA224S分析天平;QS-1翻转式震荡器;压滤设备。

氰化渣综合回收铁、金的工艺研究随着我国黄金产业的不断发展,每年相继伴随着大量氰化渣的产生。

这些氰化渣综合回收利用率低,不仅占用大量耕地,而且严重污染环境。

由于这些氰化渣中含有大量可综合回收利用的有价金属,但至今,并未有合理有效的方法将其综合回收利用,因此,寻找一种合理有效的方法综合回收冶金工业废渣中的有价金属显得十分迫切,具有相当可观的经济效益和社会环境效益。

本文以山东招远某氰化渣为研究对象,在系统研究其工艺矿物学特性的基础上,提出了“复合添加剂还原焙烧-水浸-磁选”的新工艺来回收氰化渣中的铁,并利用硫脲法来回收尾渣中的金。

本研究主要包括两大部分:(1)复合添加剂还原焙烧-水浸-磁选法回收氰化渣中铁的工艺研究。

实验过程中研究了还原焙烧温度、焙烧时间、活性炭用量、复合添加剂用量、水浸温度、水浸时间、水浸液固比、激磁电流强度等条件对氰化渣中铁回收的影响,获得了最佳的实验条件:在原矿细磨至粒度小于74μm占85%,焙烧温度750℃,焙烧保温时间60min,氰化渣:活性炭粉:硫酸钠:碳酸钠(重量百分比)=l00:10:10:3,转速20r/min,水浸温度60℃,水浸时间5min,水浸液固比为15:1以及激磁电流为2A的条件下,可获得铁品位59.11%,回收率75.12%的铁精矿,产品基本满足工业生产的要求。

(2)硫脲法回收尾渣中金的工艺研究。

实验过程中研究了硫脲浓度、pH值、浸金液固比、浸出时间对尾渣中金回收的影响,获得了最佳的实验条件:当浸出液固比3:1,浸出温度60℃,浸出时间6h,pH值1-1.5,硫脲浓度2kg/t时,可获得最佳金的浸出率为82.30%。

本文还利用X射线衍射(XRD)、扫描电镜(SEM)、能谱面扫描(EDS)、X射线荧光(xRF)等现代分析测试手段对氰化渣铁回收工艺过程中的物相变化进行分析,表征了还原焙烧-水浸-磁选过程中各主要物相的变化规律:在水浸过程中,经复合添加剂还原焙烧所产生的可溶性物质经水浸后被洗除,而不溶性的非磁性物质经磁选后随之进入非磁性物质,部分的杂质铝、硅矿物等经水浸后被去除,还有部分进入非磁性物质,复合添加剂焙烧只能改变矿物的物相特征,但是通过水浸过程才能有效的实现铁与杂质矿物之间的有效分离,使铁的品位和回收率有所提高。

氰化尾渣综合利用研究进展作者:求真一、氰化尾渣的性质由于金矿石性质和企业生产工艺的差异,导致氰化尾渣中各元素含量存在着一定的差异,通常氰化尾渣含 Au 1~8 g/t、Ag 25~90 g/t、Fe 20% ~35% 、S 20% ~ 45% 、SiO225% ~ 40% 、Cu0.5% ~5% 、Pb 1%~5% 、Zn 1% ~ 5% 。

各元素在尾渣中的赋存状态也因原料工艺不同而不尽相同。

我国大部分黄金冶炼企业以硫化矿为原料,多采用浮选——焙烧——氰化的工艺从矿石中提金,此种工艺产生的氰化尾渣中铁主要以赤铁矿形式存在,脉石成分主要是石英和硅酸盐类物质,其它金属元素也主要以氧化物形式存在,而金、银被赤铁矿和脉石成分包裹其中。

对于少硫化物金矿石,黄金冶炼企业多在浮选得到金精矿后,直接对精矿进行氰化浸出,此工艺产生的氰化尾渣中,铁主要以黄铁矿形式存在,脉石同样是石英和硅酸盐类,其它金属也主要以硫化物形式存在,金、银被包裹在黄铁矿和脉石中。

尽管元素含量不同且元素赋存状态有所区别,但氰化尾渣在性质上仍具有一些共同特点如: 氰化尾渣多为粉末,粒度较细,且泥化现象严重,氰化尾渣中铁含量和脉石含量较高等。

而从氰化尾渣中回收金、银,难点在于:(1) 氰化尾渣中的金、银多以微细粒嵌存在铁矿物和脉石矿物中,常规手段难以使金银有效单体解离,导致氰化尾渣中的金、银回收困难。

(2) 氰化尾渣粒度较细,泥化现象严重,矿石经长时间氰化后,矿物表面性质发生变化且渣中含有残留氰化物,导致浮选处理较为困难。

近年来,国内外科技工作者在氰化尾渣的综合回收利用上做了大量试验研究,并取得了一定的进展。

但是各种方法均存在着一定的局限性,如成本较高,回收金银的成本远高于氰化尾渣的附加值,适应性较差,不宜推广应用等缺点。

目前,研究重点在于,如何建立一套低成本、且适应性较高的工艺对氰化尾渣进行回收利用。

目前处理氰化尾渣有几种不同的方法,包括湿法、火法、浮选法等。