四合一钻具钻井技术--(局修改版0628)

- 格式:doc

- 大小:135.00 KB

- 文档页数:13

钻井实用技术钻井实用技术(量大、实用、值得珍藏)==旋转导向钻井技术==概述钻井技术发展的最高阶段是自动化钻井。

所谓自动化钻井就是:钻井全部过程依靠传感器测量各种参数,并采用计算机采集,进行综合解释与处理,然后再发出指令,最后由各相关设备自动执行,使整个钻井过程变成一个无人操作的自动控制过程。

在钻井自动控制过程当中,井下随钻测量和井下自动控制是关键环节,同时也是关键技术,二者结合起来实际上是井眼轨迹自动控制技术—导向钻井技术。

导向钻井技术导向钻井技术是钻井工程领域的高新技术,代表着世界最先进的钻井发展方向。

目前,在世界范围内水平井、大位移井,分支井等高难度的复杂井蓬勃发展,并得到大规模应用,传统的钻井技术难以适应这些高难度井的作业需要,必须依靠先进的导向技术才能保证井眼轨迹的准确无误。

钻井导向方式导向方式主要有两种:1)几何导向:由井下随钻测量工具(MWD/LWD)测量几何参数,井斜、方位和工具面的数值传给控制系统,由控制系统及时纠正和控制井眼轨迹。

2)地质导向:地质导向是在拥有几何导向能力的同时又能根据随钻测井(LWD)得出的地质参数(地层岩性、地层层面、油层特点等),实时控制井眼轨迹,使钻头沿着地层的最优位置钻进。

这样可在预先不掌握地层特性的情况下实现最优控制。

地质导向可利用近钻头处实时采集的地质地层参数,超前预测和识别油气层,并根据需要调整井眼轨迹,引导钻头准确钻达油气富集区域。

地质导向的技术关键是近钻头处地层参数、井眼轨迹参数和钻头工作参数的实时测量。

导向工具导向钻井的实现主要靠导向工具,导向工具分两大类:1)滑动式导向工具滑动式导向工具的特征是导向作业时钻柱不旋转,钻柱随钻头向前推进,沿井壁滑动。

滑动式导向存在许多缺点:钻柱的扭矩、摩阻大;井眼清洗不彻底;械钻速慢等等,但目前仍占主导地位。

定向钻井大多使用井下动力钻具,主要的滑动式导向工具有:弯外壳马达、可调弯接头、可变径稳定器等。

滑动式导向工具组合方式:钻柱+MWD/LWD+动力钻具+钻头。

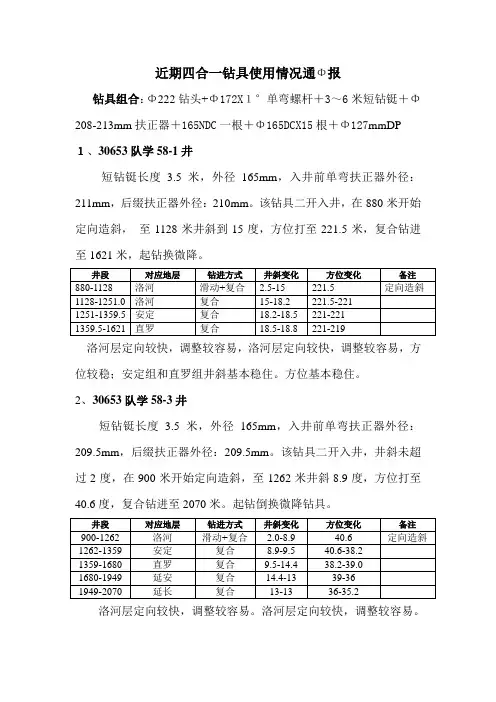

近期四合一钻具使用情况通Φ报钻具组合:Φ222钻头+Φ172X1°单弯螺杆+3~6米短钻铤+Φ208-213mm扶正器+165NDC一根+Φ165DCX15根+Φ127mmDP 1、30653队学58-1井短钻铤长度 3.5米,外径165mm,入井前单弯扶正器外径:211mm,后缀扶正器外径:210mm。

该钻具二开入井,在880米开始定向造斜,至1128米井斜到15度,方位打至221.5米,复合钻进至1621米,起钻换微降。

洛河层定向较快,调整较容易,洛河层定向较快,调整较容易,方位较稳;安定组和直罗组井斜基本稳住。

方位基本稳住。

2、30653队学58-3井短钻铤长度 3.5米,外径165mm,入井前单弯扶正器外径:209.5mm,后缀扶正器外径:209.5mm。

该钻具二开入井,井斜未超过2度,在900米开始定向造斜,至1262米井斜8.9度,方位打至40.6度,复合钻进至2070米。

起钻倒换微降钻具。

洛河层定向较快,调整较容易。

洛河层定向较快,调整较容易。

安定组增斜率为:0.62度/100米,方位基本稳住,直罗组增斜率为:1.5度/100米,方位基本稳住,延安微降斜,降斜率为100米0.52度。

方位变化率1.1度/100米:延长基本稳住,因为延长降斜率没有预计高,起钻下降斜钻具。

3、30653队学59-2井短钻铤长度3.5米,外径164.5mm,入井前单弯扶正器外径:209.5mm,后缀扶正器外径:213mm。

该钻具二开入井,在829米开始定向造斜,井斜打至10.6度,方位打至277.4米,后复合至1941米。

井斜跟不上起钻,换增斜钻具洛河层微增,安定基本稳住,进直罗开始微降斜(0.5度/100米),延安降斜率为1.5度/100米,单弯螺杆扶正器外径过小,而后缀扶正器外径过大,是下部微降斜的主要原因。

4、30637A队学57-3井短钻铤长度 3.5米,外径165mm,入井前单弯扶正器外径:212mm,后缀扶正器外径:209mm。

三扶“四合一”钻具的优化摘要:在陇东部分区块上部洛河地层增斜能力较强,延安中上部及长2以下地层降斜较快,增大了轨迹控制难度。

致使四合一钻具在实际的使用中轨迹控制表现为洛河大增、下部地层增降斜规律不稳定,导致下部大幅度滑动,低效施工,严重影响钻井速度及一趟钻的实现,进而试验推广三扶四合一钻具组合。

关键词:轨迹控制三扶四合一PDC钻头泥浆性能一、三扶“四合一”钻具组合1.四合一钻具的原理四合一钻具本身为双扶稳斜钻具,目前使用的四合一钻具组合为:PDC钻头+单弯螺杆+短钻铤+稳定器+钻铤+钻杆,其依靠单弯螺杆的滑动能力实现定向增斜,在洛河地层复合钻进微增斜,进入安定、直罗稳斜,延安及下部地层稳、微降斜。

通过调节短钻铤的长度,选择合适的钻具结构、造斜点、初始井斜角及钻进过程中的及时微调,达到实现二开一趟钻的目的。

四合一钻具的精髓在于钻具结构本身要体现“稳-微降斜”的特性,其目的是为了提高下部轨迹的可预见性,减少下部井段的调整,提高钻井的效率。

2.三扶四合一的理论依据四合一钻具组合本身相当双扶稳斜钻具组合,三扶四合一钻具相当于三扶稳斜钻具结构。

理论上三扶四合一稳斜钻具较四合一钻具下部刚性更强,钻具更居中,其稳斜、稳方位的能力较四合一钻具更强。

二、三扶四合一钻具组合的选择1.三扶四合一钻具的选择考虑到四合一钻具中单弯螺杆的长度及长井段稳斜的难度,借鉴常规三扶稳斜钻具组合②,优选三扶四合一钻具组合为:Φ222mmPDC+7LZ172mm*1.25°+Φ165SDC*1.5-3m+Φ212-213mmSTAB+Φ165无磁+Φ210-212mmSTAB+Φ165DC9~11根+……单弯螺杆扶正器外径>212mm。

螺杆扶正器的外径偏小会影响到三扶四合一钻具组合稳斜、稳方位的能力。

中稳定器外径要大于上稳定器。

三、施工要点及保障技术措施1.优化钻井设计三扶四合一钻具的设计思路与四合一基本一致,在防碰许可的情况下,尽量提高造斜点,一般放在二开后30~100m,最大井斜尽量控制在15度以下,大位移井通过提高初始井斜角,最大井斜控制在20度左右。

合水地区“四合一”钻具组合与地层特性分析作者:刘萌来源:《中国化工贸易·中旬刊》2017年第05期摘要:2008年10月份华庆项目部开始在甘肃省元城、合水、环县、定边等区块进行定向井作业,至目前已完钻注水井,采油井一百余口,完井周期也已经由最开始的十天提高到现在的八天,受到长庆油田的高度认可。

在这一区块施工过程中相继解决了延安,延长组卡钻问题,洛河段井漏问题,完井电测直罗遇阻问题,现在影响提速的最大问题是井眼轨迹控制问题,随着长庆油田要求的不断提高,井眼轨迹控制越来越难。

井眼轨迹控制的关键就在于“四合一”钻具组合中短钻铤的长度和短钻铤的位置。

所谓“四合一”钻具组合就是:钻头+螺杆+短钻铤+扶正器。

“四合一”钻具组合的优点就在于在二开施工过程中既能保证直井段井身质量同时有能确保在定向段的施工。

关键词:合水区块;定向井;“四合一”钻具组合;轨迹控制沿着预先设计的井眼轴线钻达目的层的钻井方法称为定向钻井。

在设计上井口和井底存在水平位移的井称为定向井。

定向井发展到现在已经有很长的历史了,工艺也已经十分完善,本文主要是关于在合水地区如何选择“四合一”钻具组合中短钻铤的长度和位置进而去更好的控制井眼轨迹,做到少定向,从而提高机械钻速。

本文中所涉及到的几种钻具组合都是初步的使用,其具体优越性还待于进一步的考察。

由于时间匆忙,编写过程中难免有错误和不足,敬请大家批评指正。

1 油藏地质概况(以徐50-47井为例)该井位于鄂尔多斯盆地中南部的伊陕斜坡,区域构造背景为西倾平缓单斜。

地层横向分布较稳定,自下而上从延长组至白垩系地层相对完整。

其中中生代的沉积厚度数千米,三叠系延长组沉积厚度1300m左右,以河流相与湖泊相沉积的碎屑岩、泥质岩为主,具备了生、储、盖的组合特征,是很好的油气富集区。

成岩环境:三叠系延长组为一套湖泊~河流及沼泽相沉积,储层砂体为三角洲平原分流河道砂体、三角洲前缘水下河道砂体、河口坝砂体、河道砂体。

综合配套技术随着复合钻井技术的的发展和PDC钻头的使用,可明显提高机械钻速,通过使用“四合一”钻具可实现上部直井段防斜打直、造斜、增斜、稳斜钻进,可高效的实现井眼轨迹的控制。

通过优化全井轨迹控制思路、搞好“四合一”钻具组合配套钻井液、使用性能更优的单弯螺杆、调整短钻挺长度、提高深井调整效率等方面做工作。

华池区块龙源、轩源、宝安钻井队使用无线随钻MWD和“四合一”钻具使用的几口井情况,钻井周期明显缩短,月钻井进尺分别达到5650、4800、4500米,钻井经验可进行参考应用。

一、优化剖面设计剖面采用直-增-稳-微降剖面,提高造斜点,降低全井最大井斜,减少施工难度,减少了下部调整风险,提高钻井速度,在满足螺杆钻具和PDC钻头的前提下,实现一趟钻。

适当提高造斜点,增大了中靶范围,早期在上部地层形成的位移由于趋于靶点,使下部井斜方位变化范围增大,降低了施工难度。

提高施工的准确性和轨迹预测能力,多复合少滑动,提高施工效率。

二、优选钻具组合PDC钻头+φ172×1.0单弯+3-5米短钻挺+φ208-212稳定器+φ165无磁+165钻铤8-11跟+φ127钻杆+方钻杆。

1、根据设计位移选择短钻铤长度,调整螺杆扶正器与上扶之间的距离;2、选择合理的上稳定器尺寸调整钻具增斜规律。

3、不同位移钻具配合方案4、“四合一”区块地层特性三、优选钻头及参数1、PDC定向钻头优选钻头冠部抛物线较短、保径短,内锥浅的PDC钻头,内锥深冠部抛物线长、保径长的钻头稳方位井斜能力较强,不易定向2、钻头主要选择有力于提高机械钻速速度和轨迹控制,PDC钻头可优选成熟钻头T5445H或TDM1925SEU。

上图为亿斯达TDM1925SEU钻头,进尺3100米,钻头轻度磨损可在完钻一口井,实钻又钻进有2000米进尺。

3、延长组试验5刀翼和6刀翼钻头,同时推广修复PDC钻头使用,提高钻头使用的效益。

4、加大排量,使用180缸套,尽可能提高排量,最大限度发挥单泵的使用效率。

长庆油田定向井二开“一趟钻”钻井技术--长庆石油勘探局四合一钻井技术主要依靠转盘与井下动力钻具的复合运动,驱动钻头共同破岩,提高破岩效率,应用预弯曲井下动力钻具,增加了对钻头的导向能力控制,通过对复合运动情况下钻柱准动力学、动力学原理分析,使钻头产生的侧向力克服地层造斜力,从而推动钻头沿设计轨迹的方向运动,实现直井段防斜打快,斜井段轨迹控制。

配合高效PDC钻头与MWD等工具,可简化施工工序、实现一套钻具组合就能完成定向、增斜、稳斜、降斜钻井施工工序,从而缩短钻井周期、提高机械钻速,节约钻井成本。

四合一钻井技术主要的钻具组合为PDC钻头+螺杆钻具+定向接头+短钻铤+扶正器+钻铤+钻杆。

一、基本情况长庆石油勘探局采用“四合一”钻具,在油井定向井施工实现了二开“一趟钻”完钻,“四合一”钻具是复合钻井技术的继承和发展,是四种工具、四种性能的集成。

具备了塔式钟摆的防斜性能、多稳定器结构稳斜稳方位能力、复合钻井的滑动可调性、PDC 钻头的快速钻进等综合优势,使定向井的二开直井段-造斜段-增斜段-稳斜段钻井实现“一趟钻”完钻,成为钻井提速的有效钻具组合。

2006年在姬塬区块试验应用后,刷新了长庆钻井历史上11项指标,钻机月速度提高23.95 %,一趟钻比例达到19.31 %。

2007年在油田各区块推广应用,再次刷新了长庆钻井历史上6项指标,截止6月26日油井开钻745口,完井691口钻井进尺145.7万米,二开“一趟钻”完钻185口,完钻比例达到27.24 %,钻机月速度提高27.45 %,机械钻速提高19.7 %,钻井周期下降12.39%。

二、“四合一”钻具结构形成的背景及技术思路(一) “四合一”钻具是提速的需要1、市场占有率低长庆钻井的内部市场占有率仅为50%,与长庆油田的大发展不相适应,靠增加设备,需要大量的投资,在设备有限的情况下,只有提高钻井速度,才能提高市场占有率,才能促进长庆油田的快速有效协调发展。

“四合一”钻具结构使用浅议2006年11月16日杨全耀长庆钻井总公司开创性地提出了“四个一”钻井技术,并在钻井生产实践中得以成功应用,钻井速度全面提升,钻井周期明显缩短,定向井井眼轨迹控制技术进入到一个全新的发展领域。

“四个一”钻井技术是指“一口井、一趟钻、一只钻头、一套钻具组合”,就是在二开后一次性完成全井段井眼轨迹控制的钻井技术。

那么选择什么样的钻头类型?选择什么样的钻具组合?长庆钻井总公司广大科技人员和现场技术工作者经过历年来定向井井眼轨迹控制技术的经验,科学地提出了“四合一”的钻具结构,即“1个PDC钻头、1根短钻铤、1个扶正器、1根单弯螺杆”。

82-80井组是一个10口井的丛式井组,由长庆钻井总公司30656钻井队承钻。

81-79井(第6口)井深2021米,以3天21小时的钻井周期第一次刷新该项记录。

3-9井(第9口)井深2023米,以3天17小时的钻井周期第二次又刷新该项记录。

以月进尺9191米刷新一项月度进尺记录,是定向钻井技术使用“四合一”钻具结构成功的典范。

一、“四合一”钻具结构的理论基础长庆定向井钻井技术的应用始于90年代初,钻具结构类型借鉴了兄弟单位的成功经验。

增斜钻具结构和稳斜钻具结构基本上使用三扶正器钻具结构类型,由于受钻井液性能和地层结构的影响,复杂情况较多,人们寻求以减少扶正器数量和选择扶正器类型解决井下复杂情况。

通过现场技术人员的不断努力,逐渐形成了以单扶正器组成的增斜钻具和稳斜钻具结构,扶正器以使用变径扶正器为主,在生产实际中占有主导地位,并且持续了相当长的时间。

单扶正器组成的钻具结构,突出的主要问题是稳斜和稳方位能力差,根据井眼轨迹控制的需要,就要不断改变钻具结构满足工程需要。

21世纪初,钻井技术飞速发展,钻井设备不断更新和完备,钻井工具不断创新。

在生产实践中,人们又在探索新的定向井钻井技术,先后成功使用了双扶正器的增斜钻具结构和稳斜钻具结构;PDC钻头;二开后使用单弯螺杆一次性完成直井段、定向造斜段、增斜段的钻井技术;2006年是长庆钻井提速年,全年钻井生产总进尺要突破350万米的大关,挑战历史,跨越历史,进入全行业领先地位。

2017年09月丁页4井钻井技术王长勤李元化牛燕龙刘朝东韩建红(中原石油工程有限公司钻井三公司,河南兰考457001)摘要:针对丁页4井地层古老研磨性强,沙溪庙组、须家河组等泥页岩互层地层裂缝发育,易喷、易漏,高密度钻井液施工阶段性能控制难度大等技术难题,进行了技术攻关。

同时,大胆尝试Newdrill+贝特PDC 的新工艺,与邻井同层位、同井段对比,有效提高机械钻速。

配套使用井壁稳定、防漏堵漏、高密度钻井液维护、固相控制等配套技术,较好解决了钻遇的“斜、卡、漏、塌”等技术难题,顺利完成钻探任务,对评价丁山探区资源提供了技术依据。

关键词:丁页4井;钻井技术丁页4井位于重庆市綦江区东溪镇三台村4组,是四川盆地川东南地区林滩场-丁山北东向构造带丁山构造北西翼的一口预探井,井型为直井,本井目的层为上奥陶统五峰组-下志留统龙马溪组下部页岩气层段。

针对该区域地层古老研磨性强、砂泥交互层多,碳酸盐发育易漏、易喷的特点,通过调研分析邻井资料,采用空气钻井、钻头及钻井参数优选、新工具应用、钻井液等配套技术,较好解决了钻遇的“斜、卡、漏、塌”等技术难题,顺利完成钻探任务,对该区块页岩气勘探提供价值参考和油气勘探开发科学资料依据。

丁页4井设计井深3840m ,完钻井深3770m ;钻井周期192.08天,建井周期222.28天,平均机械钻速2.0m/h ,钻机月速589.06m/台月;取芯进尺160m ,岩芯长度160.1m ,岩心收获率99.93%,井身质量、固井质量合格。

1钻井技术难点(1)地表有窜漏可能,水层埋藏浅且出水量大,极易出现井漏、坍塌。

(21)地层各向异性、非均质性严重,地层砂泥岩软硬交错,夹层、互层较多,地层可钻性差,钻头、钻具易损坏。

(3)空气钻进过程中,地层出水严重,钻头、钻具易泥包,影响钻井时效。

(4)在气转液过程中,井壁易剥落掉块,导致卡钻、井漏等井下复杂情况。

(5)储层属于裂缝性气藏,取芯钻进时易钻遇岩石破碎带、裂缝带,导致堵芯、卡芯情况。

长庆油田定向井二开“一趟钻”钻井技术--长庆石油勘探局一、基本情况长庆石油勘探局采用“四合一”钻具,在油井定向井施工实现了二开“一趟钻”完钻,“四合一”钻具是复合钻井技术的继承和发展,是四种工具、四种性能的集成。

具备了塔式钟摆的防斜性能、多稳定器结构稳斜稳方位能力、复合钻井的滑动可调性、PDC钻头的快速钻进等综合优势,使定向井的二开直井段-造斜段-增斜段-稳斜段钻井实现“一趟钻”完钻,成为钻井提速的有效钻具组合。

2006年在姬塬区块试验应用后,刷新了长庆钻井历史上11项指标,钻机月速度提高23.95 %,一趟钻比例达到19.31 %。

2007年在油田各区块推广应用,再次刷新了长庆钻井历史上6项指标,截止6月26日油井开钻745口,完井691口钻井进尺145.7万米,二开“一趟钻”完钻185口,完钻比例达到27.24 %,钻机月速度提高27.45 %,机械钻速提高19.7 %,钻井周期下降12.39%。

二、“四合一”钻具结构形成的背景及技术思路(一) “四合一”钻具是提速的需要1、市场占有率低长庆钻井的内部市场占有率仅为50%,与长庆油田的大发展不相适应,靠增加设备,需要大量的投资,在设备有限的情况下,只有提高钻井速度,才能提高市场占有率,才能促进长庆油田的快速有效协调发展。

2、钻井成本压力大长庆油田一直走的是“低成本开发”的路子,新的《钻井系统工程预算定额》未能实施,土地增值、社会环境复杂、环保要求高,原材料涨价,外协费用上升,钻井成本压力加大,只有提高速度,多打井,才能控制降低综合成本。

3、技术储备与油田发展不同步2001年复合钻井技术和双稳定器钻井技术取得突破后,钻具结构持续优化方面进展缓慢,需要有一种新的技术来实现突破,并且能够满足多种工况,实现二开到完钻的“一趟钻”完成。

(二) “四合一”钻具的技术思路1、为了跟进油田发展的需要。

随着长庆油田的大发展,钻井工作逐年增加,但长庆钻井系统连续几年的年工作量均不到长庆钻井市场总量的50%。

2000年开始,我们采用复合钻井技术,大幅度提高了机械钻速,减少了起下钻次数。

2005年在虎狼峁、白于山区块有25口井在二开后实现两趟钻完钻,但定向井中占的比例还很小,井深2000米以上的大部分起下钻平均四趟、1800米的井起下钻三趟。

如何才能提高钻井工程技术服务能力,只有在减少起下钻、提高机械钻速上做文章。

2、难题和技术关键。

在油井定向井施工中的技术难题:一是防斜打直,过去采用钟摆钻具,但钻至造斜位置就必须起钻换螺杆钻具;二是斜井段当井斜、方位达到一定程度时,则必须更换稳斜、稳方位的多稳定器钻具,我们曾经主要使用的是双稳定器、三稳定器钻具。

三是钻头寿命不能满足长时间施工的需求。

3、2005年在天然气井中下部井段使用新型的PDC钻头,钻井速度实现了“实质性飞跃”,在油井部分区块应用PDC钻头也取得了初步成效。

在此基础上形成了“复合钻井技术配合PDC钻头实现定向井二开至完钻“一趟钻”的思路”。

使复合钻井技术进一步升华,从而形成了“四合一”钻具组合。

其技术的关键----PDC钻头、螺杆钻具、接头、稳定器四种工具的合理组合,满足了定向井二开直井段防斜、造斜、增斜、稳斜钻井四种工况一趟钻完成的施工需求。

三、“四合一”钻具结构的特点1、有效控制直井段井斜,缓解防碰难题“四合一”钻具结构是目前油井定向井控制直井段井斜效果最好的钻具结构,在最大程度解放机械钻速的前提下,可以实现直井段防斜打直(1000m洛河段井斜控制在2°),利用单弯螺杆随时提前绕障,从根本上缓解了防碰难度。

直井段井斜数据对比表2、延长了复合钻进的实施井段“四合一”钻具充分利用单弯螺杆的滑动可调性及复合钻进缓增斜,将易斜井段变为定向造斜、增斜段,实现微增斜或稳斜的复合钻进方式,因而最大限度的延长了复合钻进井段,实现了二开全井段复合钻进。

3、强化了复合钻进的稳方位效果“四合一”钻具具有单弯螺杆、双稳定器的刚性以及PDC 钻头低钻压高转速的钻进特性,增强了复合钻进的稳方位效果,减少了滑动施工时间。

尤其在井斜较小的情况下方位相对更加稳定,因此对于小斜井实现“一趟钻”特别有利。

分层井井斜、方位变化数据4、发挥PDC钻头优势,减少起下钻,实现快速钻进(1)稳定性和可控性的有机结合,使“四合一”钻具连续满足二开后直井段、造斜段、增斜段、稳斜段的要求,大大减少了起下钻,尤其是深井段的起下钻,纯钻时效得以提高。

(2)充分发挥了PDC钻头高效破岩优势,提高了全井段机械钻速。

(3)通过剖面优化,利用洛河软地层定向,定向效率明显高于下部地层定向。

也控制了最大井斜,使得下部轨迹调整难度大幅降低。

(4)钻井速度的提高,缩短钻井液对井壁浸泡时间,既有利于保护储层,又有利于井壁稳定,提高了电测一次成功率。

5、简单实用,易操作,新技术人员易上手。

6、促进了安全生产(1)减少了起下钻,从而减少了起下钻作业中的风险。

(2)井眼轨迹光滑,狗腿度小,扭矩摩阻小,有利于起下钻、电测和固井质量。

(3)直井段井斜小,可以主动绕障,防碰效果好。

(4)杜绝了钻头事故。

四、推广应用配套措施由于各区块地层特点, “四合一”钻具在其他区块的应用存在差异, 井队管理人员认识不统一,加之PDC钻头比较昂贵、全井段使用螺杆钻具,钻井队可控成本增加,钻井队一时难以承受。

为了解决成本与提速速度的矛盾,勘探局召开专题会议,经过专家进行经济评价,从整体利益来看效益显著,关键是更新观念和合理确定钻井定额的问题。

勘探局领导十分重视,多次强调:钻井提速“基础是安全生产,本质是加快发展,目标是合作双赢,关键是思想解放,核心是技术创新”,明确了“重点突破,全面推开,优化方案,集成规范”的提速原则,在2005年、2006年把提速工作列入了工作报告,制定了提速目标,以局级文件明确要求推广使用“四合一”钻具。

并提出了以下配套措施:(一)管理方面:1、抓一把手。

坚持一把手抓一把手,抓技术创新、抓管理、抓认识。

2、抓推广面。

就是要持续改进,突破技术难点,规范方案,全面推广。

3、抓整体应用。

对整个应用提速情况认真分析,抓先进,促落后,首先抓前三分之一钻井队进行的试验并加以完善,创一些先进指标,及时发现和总结经验,同时指导后进队推广应用好成熟技术,提高效益技术的应用面,实现整体提速。

4、抓政策激励。

应用成本经济杠杆机制拉动钻井队使用的积极性:一是对钻井队的定额中,试验期间的PDC钻头、螺杆费用暂不计入井队成本,试验成功后,井队承担钻头成本的50%,新螺杆成本的25%。

二是对率先试验新型PDC钻头、新工艺技术可能存在风险,便将试验钻头、工具等相关费用单独列入科研经费,打消了钻井队担心试验新工具、新工艺技术成本超支的顾虑。

三是结合我局的劳动竞赛活动,对试验新工具、新技术成功的钻井队劳动竞赛奖予以奖励。

四是调整经营政策拉动快速钻井。

将效益的95%与速度挂钩,周期工资占45%,进尺工资占50%,多打进尺钻井队效益就好,鼓励钻井队提速的积极性,呈现出了钻井队争先应用“四合一”钻具的大好局面。

(二)技术方面1、优化井身剖面。

转变观念,敢于突破,“四合一”钻具主要强调的是钻具的稳定性,因而必然要牺牲一部分可调性。

“四合一”钻具的造斜率要低于常规的复合钻具。

调整方位的能力也较弱,因此在剖面设计方面一是根据所下钻具的增斜能力,选择合理的造斜点和初始井斜;二是注意提高定向施工的效率,尤其定向前的绕障施工更需谨慎;三是根据位移大小,选择合理的接头长度和上稳定器外径,选择好初始井斜角,控制最大井斜,造斜点选择在洛河组顶部。

2、优化钻井参数。

强化钻井参数,采用大排量、高转速,使用180mm缸套,这是一个传统的技术方案,但是我们普遍认识到它对PDC钻头的作用及对提高机械钻速也产生了积极的效应,因此在参数上进行了优选:(1)排量:使用180mm缸套,排量限低不限高,各井队根据自己的设备状况单泵发挥最大效率,注意泵压不能超过对应缸套的额定泵压。

(2)钻压:在常规复合钻进时钻压10-12吨,泵压提升2MPa,同时由于掌握了该钻具定向规律,滑动钻进钻压6-8吨,泵压提升1-1.5MPa。

(3)转速:应用7/8头大功率螺杆,降低转速,增加扭矩,提高定向施工效率。

复合钻井充分发挥LDB型系列钻机转盘转速灵活的特点,适当提高转盘转速,把转盘转速由50~60 rpm转/分提高到70~80转/分,进一步提高PDC钻头的机械钻速。

3、优化钻井液体系。

针对四合一钻具,抓全井“两个净化”,保障井眼安全,加强处理剂复配研究,强化快速钻进中性能的处理维护措施,全井段采用无固相钻井液,其现场工艺特点以“絮凝、抑制、润滑、携屑、护壁”为重点,有效的保证了“四合一”钻井技术的顺利实施,最大限度的解放了机械钻速。

为解决因速度快、完井液护壁时间短,造成的中深井电测遇阻问题,实施了预转化和起钻前使用稠浆清扫等方式。

油井电测一次成功率为90.13%,较上年提高了0.98个百分点。

4、优选钻头类型。

根据各区块地层可钻性,为进一步强化PDC钻头使用效果,按照确定的PDC钻头结构改进思路,从优化PDC流场设计,改善高转速条件下的排屑效果,减少PDC肩部的岩屑堆积等方面进行了多次试验,从刀翼数量、复合片大小上进行了多次改进试验,2006年油井优化了PDC钻头,有效缓解了定向扭方位时反扭角不稳定问题。

使用T系列钻头254只,平均进尺2759.83米/只,机械钻速29.34米/小时。

姬塬区块全年使用PDC 76只,钻井进尺364060米,占二开进尺工作量的64%,平均进尺4790.27米/只。

油井不同区块的PDC使用情况5、优化钻具结构。

一是试验大扭矩螺杆。

降低转速,增加扭矩,使用寿命平均达到150小时,使螺杆钻具与PDC钻头匹配;二是针对螺杆稳定器不耐磨的问题,通过优选硬质合金柱,并进行加长加密布齿,耐磨性明显提高,使用时间由原来的2口井提高到3口井。

针对螺杆稳定器不耐磨,影响增斜效果的问题,进行了加密布齿、加宽棱带、选用超硬合金块等改进,试验的螺杆稳定器耐磨性已基本满足施工要求。

三是提高钻具调整轨迹的能力,采用增大单弯螺杆弯度,“四合一”钻具的上扶正器改进为欠尺寸扶正器,以提高钻具增斜率。

四是简化钻具结构。

使用PDC钻头,钻压相对较小,可以考虑适当减少钻铤数量,不但可以节约钻铤费用,而且在下部井段调整井眼轨迹时工具面更容易到位。

2006年在姬塬区块试验应用后,刷新了长庆钻井历史上11项指标,钻机月速度提高23.95 %,一趟钻比例达到19.31 %。

2007年油井各区块二开“一趟钻”完钻比例平均达到27.24 %。

姬塬区块一趟钻与多趟钻速度对比五、应用效果分析2006年全年“四合一”钻具使用642口,占总井数的50.51%,机械钻速提高了11.72%,钻机月速度提高了11.78%,钻井周期缩短了4.58%.四合一钻具的推广应用,为实现“一趟钻”奠定了基础,全年一趟钻共计113口井,与非一趟钻比较,机械钻速提高33.01%,月速度提高45.84%,钻井周期、建井周期分别下降41.94%和36.19%。