肉制品车间平面图及工艺流程

- 格式:docx

- 大小:8.85 KB

- 文档页数:2

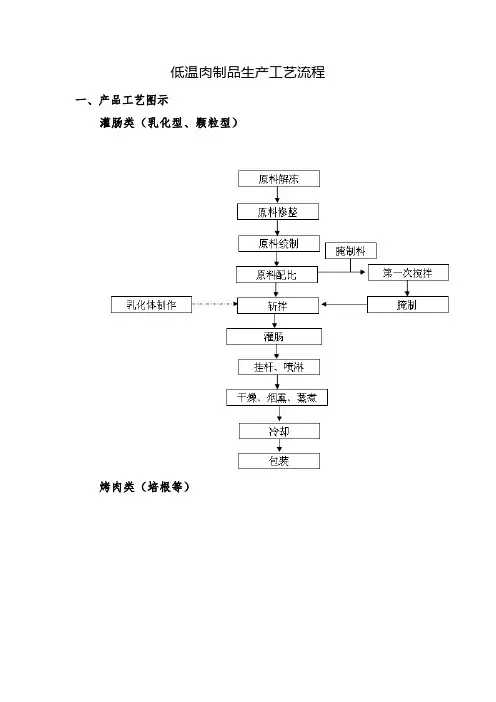

低温肉制品生产工艺流程一、产品工艺图示灌肠类(乳化型、颗粒型)烤肉类(培根等)火腿类(三明治、午餐火腿等)二、相关工序(一)原料工序原料:选用符合卫生标准的冻肉和新鲜预冷肉,有下列情况之一不准使用:a、来自疫区b、囊虫肉c、病变肉d、氧化严重e、有霉变、腐烂和污染等质量劣变现象f、含致病微生物(注:对部分表层轻微变质和氧化的原料,修割干净后可进行加工)总体要求不得有伤肉、出血点、软骨、淤血、淋巴节、脓包、浮毛、病变、变质、油污及杂质。

温度:车间温度:18±2℃解冻温度要求:a、解冻间温度:18±2℃b、相对湿度:85~95%c、解冻时间:Ⅱ、Ⅳ肉要求15 ~ 24小时,碎精肉、肥膘、鸡碎、鸡皮要求15 ~ 20小时。

d、中心温度:-2 ~ 4℃即可修割。

e、预冷肉在-3℃保持空气流通环境下,排酸24小时,中心温度达到0 ~ 4℃可进行修割或使用。

原料修整标准:见下表原料修整要求:a、修割解冻肉时,先修割解冻最彻底的肉块。

b、修割完成的原料,如几个半盘可凑一个标准盘,应由司称人员迅速称称入库,储存温度0~4℃。

c、落地原料肉无论大小,需经卫生处理后方可使用。

(二)腌制工序温度要求:a、半成品加工车间(绞肉、注射、斩拌)温度要求15 ℃以下;b、滚揉、腌制间温度要求0~4℃;c、绞肉、斩拌、注射温度要求见下表盐水配制物料添加顺序:绞肉:a、将绞肉机内外刷洗干净,按工艺要求安装孔板、绞刀;b、先投入小部分原料肉使机器开动起来,正常运转后方可整车上料。

每车最多不超过100kg ;c、中间停止绞肉超过120分钟,需清洗绞肉机。

注射:a、注射前要保证注射机清洁无污物;b、检查注射机针头有无堵塞现象,以防止注射率达不到规定要求或注射不均匀现象;c、注射的原料肉要保证完全解冻;d、根据注射量及注射机性能设定注射压力,一般要注射1-2次,注射后必须准确定量;e、大块肉要用两面注射,腌制液未注射量小于总量的5%时可以直接添加,大于5%时必须再注射一次;f、小块肉注射量必须达到90%以上时,剩余料水方可补加。

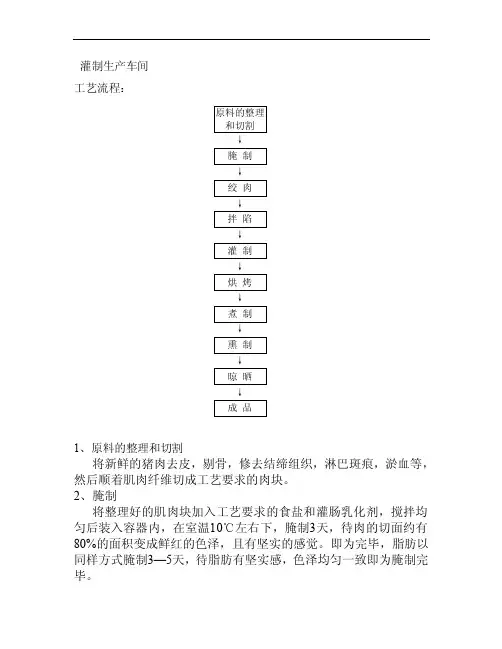

灌制生产车间工艺流程:↓↓↓↓↓1、原料的整理和切割将新鲜的猪肉去皮,剔骨,修去结缔组织,淋巴斑痕,淤血等,然后顺着肌肉纤维切成工艺要求的肉块。

2、腌制将整理好的肌肉块加入工艺要求的食盐和灌肠乳化剂,搅拌均匀后装入容器内,在室温10℃左右下,腌制3天,待肉的切面约有80%的面积变成鲜红的色泽,且有坚实的感觉。

即为完毕,脂肪以同样方式腌制3—5天,待脂肪有坚实感,色泽均匀一致即为腌制完毕。

3、绞肉和斩拌将腌制完的肉和肥膘分别送入绞肉机中搅碎,切丁。

4、拌陷将绞好的肉馅放入拌陷机中,加入调料,淀粉糊等其它辅料进行拌和,拌和的肉馅应弹力好,包水性强,没有乳状分离为准。

5、灌制灌制过程包括灌溉,捆住和吊挂,放气等。

6、烘烤烘烤时要求肠衣表面干燥光滑,无流油现象,肉馅色泽红润。

7、煮制将肠送水蒸煮室加热升温,待肠体中心温度达到75℃以上时,用手捏肠体感到硬挺,有弹性。

8、熏制熏制是在熏烟室内进行的,用锯末和木材使其缓慢燃烧发烟。

9、成品待肠体表面光滑而透出肉部肉馅色,自然冷却,即成品。

包装生产车间工艺流程:↓↓↓↓1、选择PET/AL/CPP 复合膜高温蒸煮袋,每袋装入称重的产品,注意封口处切忌被油污染,以免影响封口质量。

2、真空封口真空度以0.093Mpa为宜。

检查是否漏气。

3、杀菌:蒸煮袋封口后,应尽快杀菌,杀菌过程中,必须以反压进行冷却,以保持杀菌过程中压力平衡,使蒸煮袋不致变形破裂。

4、冷却:杀菌后迅速冷却至37℃以下,小心取出,擦干袋外水分,点数入库,袋子必须平整码放,不得折损。

5、检验:在37℃保温一周后检查有无涨袋,检验合格,即为成品。

禽类熏制制品工艺流程:↓↓↓↓1、宰后处理羽毛拔过后,如果禽类身上有残毛,将会影响商品的价值。

因此要仔细检查,如有残毛,可用煤气灯烧掉,再用新鲜冷水清洗干净。

在摘除内脏时,因肾和肺等很容易依附在胸椎、肠骨等上面,所以在摘除时一定要加以注意。

即使在购入禽类时,已经摘除了内脏,也应注意必须摘除干净。

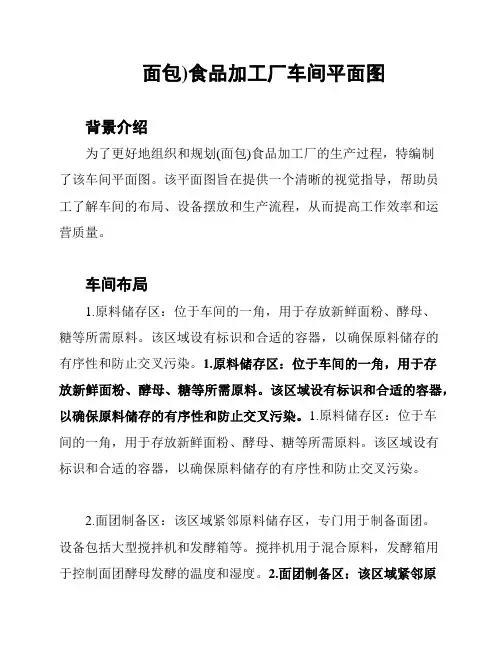

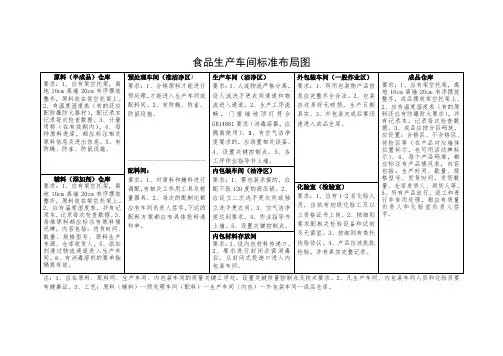

面包)食品加工厂车间平面图背景介绍为了更好地组织和规划(面包)食品加工厂的生产过程,特编制了该车间平面图。

该平面图旨在提供一个清晰的视觉指导,帮助员工了解车间的布局、设备摆放和生产流程,从而提高工作效率和运营质量。

车间布局1.原料储存区:位于车间的一角,用于存放新鲜面粉、酵母、糖等所需原料。

该区域设有标识和合适的容器,以确保原料储存的有序性和防止交叉污染。

1.原料储存区:位于车间的一角,用于存放新鲜面粉、酵母、糖等所需原料。

该区域设有标识和合适的容器,以确保原料储存的有序性和防止交叉污染。

1.原料储存区:位于车间的一角,用于存放新鲜面粉、酵母、糖等所需原料。

该区域设有标识和合适的容器,以确保原料储存的有序性和防止交叉污染。

2.面团制备区:该区域紧邻原料储存区,专门用于制备面团。

设备包括大型搅拌机和发酵箱等。

搅拌机用于混合原料,发酵箱用于控制面团酵母发酵的温度和湿度。

2.面团制备区:该区域紧邻原料储存区,专门用于制备面团。

设备包括大型搅拌机和发酵箱等。

搅拌机用于混合原料,发酵箱用于控制面团酵母发酵的温度和湿度。

2.面团制备区:该区域紧邻原料储存区,专门用于制备面团。

设备包括大型搅拌机和发酵箱等。

搅拌机用于混合原料,发酵箱用于控制面团酵母发酵的温度和湿度。

3.面包成型区:面团制备区之后是面包成型区。

在该区域,面团按照所需形状(例如圆形、长形等)进行成型。

成型过程需要专业的面包师傅技术,并依赖成型机等设备。

3.面包成型区:面团制备区之后是面包成型区。

在该区域,面团按照所需形状(例如圆形、长形等)进行成型。

成型过程需要专业的面包师傅技术,并依赖成型机等设备。

3.面包成型区:面团制备区之后是面包成型区。

在该区域,面团按照所需形状(例如圆形、长形等)进行成型。

成型过程需要专业的面包师傅技术,并依赖成型机等设备。

4.烘烤区:成型完成后的面包将进入烘烤区。

该区设置一系列的烤箱,采用适当的温度和时间参数对面包进行烘烤,使其具备美味的口感和外观。

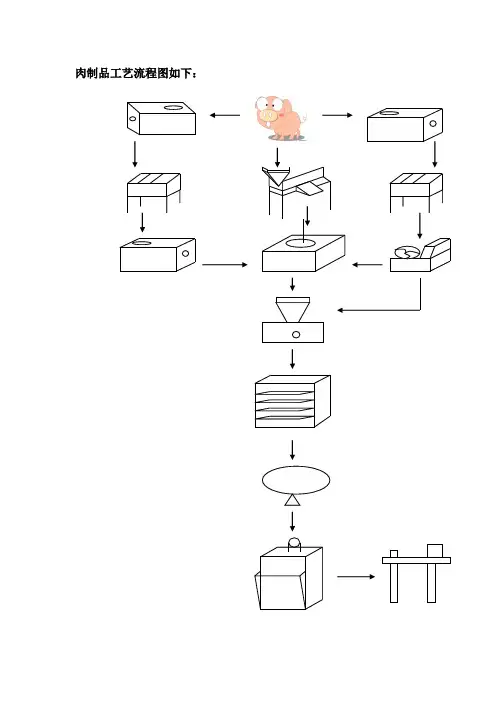

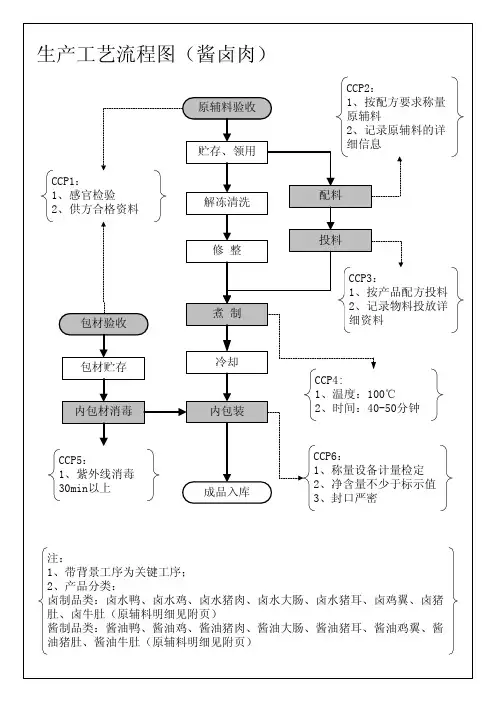

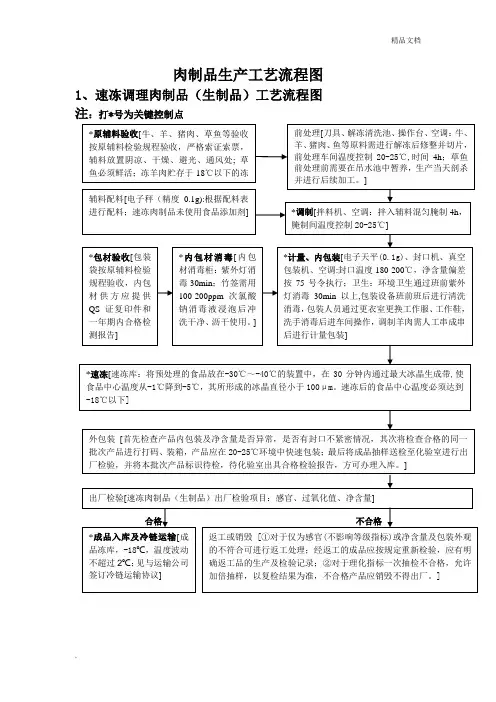

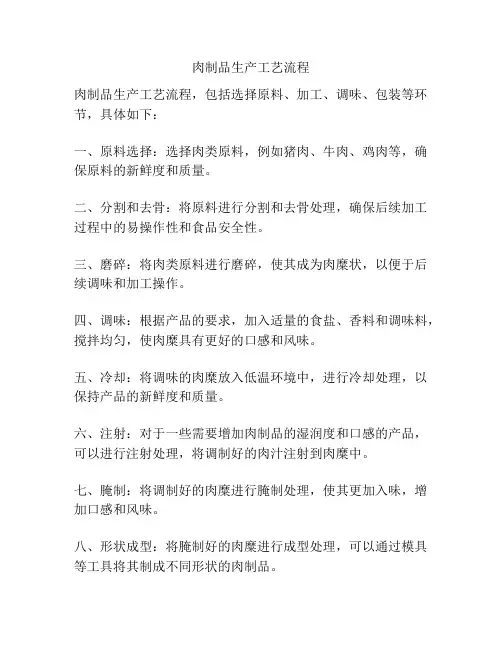

肉制品生产工艺流程

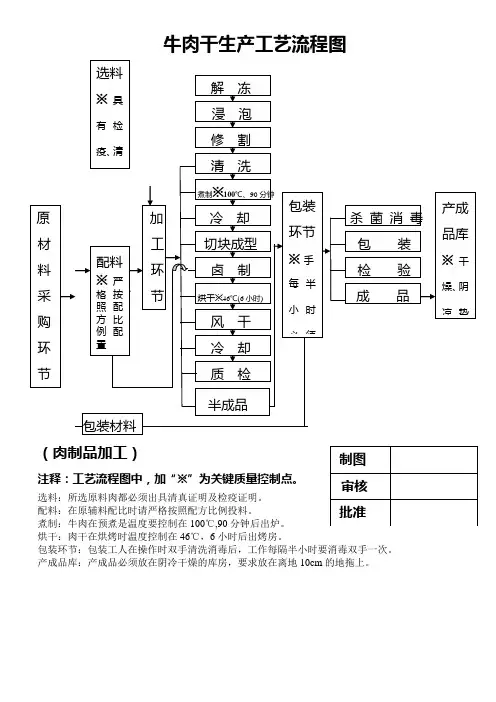

肉制品生产工艺流程,包括选择原料、加工、调味、包装等环节,具体如下:

一、原料选择:选择肉类原料,例如猪肉、牛肉、鸡肉等,确保原料的新鲜度和质量。

二、分割和去骨:将原料进行分割和去骨处理,确保后续加工过程中的易操作性和食品安全性。

三、磨碎:将肉类原料进行磨碎,使其成为肉糜状,以便于后续调味和加工操作。

四、调味:根据产品的要求,加入适量的食盐、香料和调味料,搅拌均匀,使肉糜具有更好的口感和风味。

五、冷却:将调味的肉糜放入低温环境中,进行冷却处理,以保持产品的新鲜度和质量。

六、注射:对于一些需要增加肉制品的湿润度和口感的产品,可以进行注射处理,将调制好的肉汁注射到肉糜中。

七、腌制:将调制好的肉糜进行腌制处理,使其更加入味,增加口感和风味。

八、形状成型:将腌制好的肉糜进行成型处理,可以通过模具等工具将其制成不同形状的肉制品。

九、蒸煮:将成型好的肉制品进行蒸煮处理,确保产品的熟度和食品安全性。

十、烘烤:对于一些需要烘烤的肉制品,可以将其放入烤箱中进行烘烤处理,使其具有更好的外观和口感。

十一、包装:将加工好的肉制品进行包装,采用食品级包装材料,确保产品的卫生和保质期。

十二、质检:对包装好的肉制品进行质量检查,确保产品的合格率和食品安全性。

十三、入库:将经过质检合格的肉制品进行入库管理,以备出售或配送。

十四、销售与配送:将入库的肉制品进行销售或者配送到各个销售渠道,供消费者购买和享用。

通过以上的工艺流程,可以确保肉制品的品质和食品安全性,满足消费者的需求并提供优质的食品。

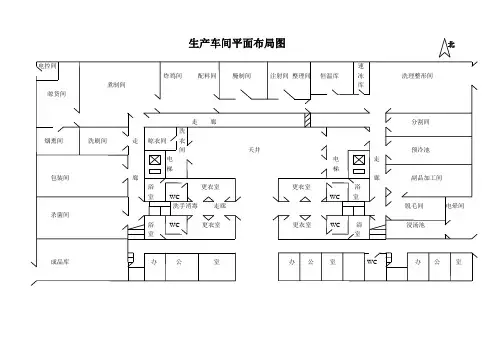

生产车间平面布局图

北

电控间

速

炸鸡间配料间腌制间

注射间整理间恒温库冻洗理整形间

煮制间

库

晾货间

走廊

分割间

洗

烟熏间洗刷间走晾衣间衣

间天井预冷池

电

电走

梯

梯

包装间廊

廊副品加工间

浴更衣室

更衣室浴

室 WC WC 室

洗手消毒走廊

脱毛间电晕间

杀菌间

浴 WC 更衣室

更衣室 WC 浴浸汤池

室

室

成品库办公室

办公室 WC 办公室

工艺流程图

白条鸡解冻洗理造型抹蜜油炸蒸煮晾制真空包装

杀菌保温待检包装入库

原料肉解冻清洗分割注射滚揉蒸煮晾货

切块真空包装杀菌保温待检包装入库。