5600控制器使用说明书

- 格式:doc

- 大小:49.00 KB

- 文档页数:9

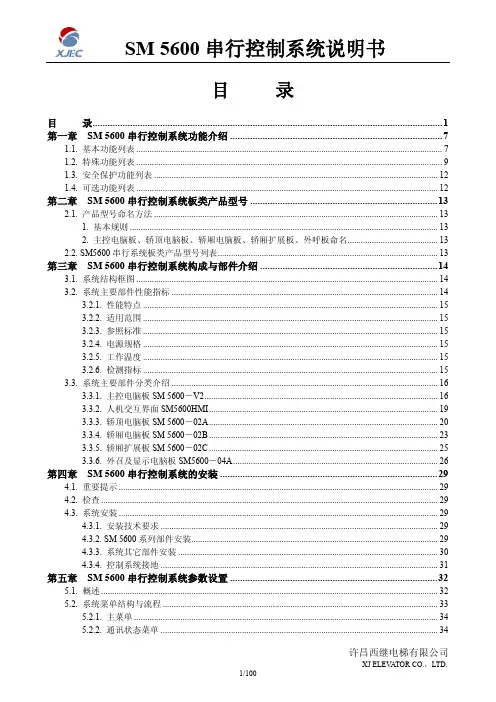

目录目录 (1)第一章SM 5600串行控制系统功能介绍 (7)1.1. 基本功能列表 (7)1.2. 特殊功能列表 (9)1.3. 安全保护功能列表 (12)1.4. 可选功能列表 (12)第二章SM 5600串行控制系统板类产品型号 (13)2.1. 产品型号命名方法 (13)1. 基本规则 (13)2. 主控电脑板、轿顶电脑板、轿厢电脑板、轿厢扩展板、外呼板命名 (13)2.2. SM5600串行系统板类产品型号列表 (13)第三章SM 5600串行控制系统构成与部件介绍 (14)3.1. 系统结构框图 (14)3.2. 系统主要部件性能指标 (14)3.2.1. 性能特点 (15)3.2.2. 适用范围 (15)3.2.3. 参照标准 (15)3.2.4. 电源规格 (15)3.2.5. 工作温度 (15)3.2.6. 检测指标 (15)3.3. 系统主要部件分类介绍 (16)3.3.1. 主控电脑板SM 5600-V2 (16)3.3.2. 人机交互界面SM5600HMI (19)3.3.3. 轿顶电脑板SM 5600-02A (20)3.3.4. 轿厢电脑板SM 5600-02B (23)3.3.5. 轿厢扩展板SM 5600-02C (25)3.3.6. 外召及显示电脑板SM5600-04A (26)第四章SM 5600串行控制系统的安装 (29)4.1. 重要提示 (29)4.2. 检查 (29)4.3. 系统安装 (29)4.3.1. 安装技术要求 (29)4.3.2. SM 5600系列部件安装 (29)4.3.3. 系统其它部件安装 (30)4.3.4. 控制系统接地 (31)第五章SM 5600串行控制系统参数设置 (32)5.1. 概述 (32)5.2. 系统菜单结构与流程 (33)5.2.1. 主菜单 (34)5.2.2. 通讯状态菜单 (34)5.2.3. 密码校验界面 (34)5.2.4. 监视菜单与参数设置菜单 (34)5.2.5. 菜单设置操作提示 (35)5.3. 监视参数菜单设置与操作 (35)5.3.1. 监视参数表 (35)5.3.2. 设置与操作 (35)1. 选层信息 (35)2. 层站信息 (36)3. 井道开关位置 (36)4. 输入输出 (37)5. 速度反馈 (37)6. 运行记录 (38)7. 故障记录 (38)8. 呼梯测试 (38)9. 输入信号 (39)10. 输出信号 (39)11. 轿厢信号 (39)12. 开/关门输入 (40)13. 通讯测试 (40)14. 软件版本号 (40)5.4. 基本参数菜单设置与操作 (40)5.4.1. 基本参数表 (40)1. 初始步骤 (40)2. 基本参数表 (41)5.4.2. 设置与操作 (41)1. 总楼层数设定 (41)2. 待梯层设定 (42)3. 系统时间设定 (42)4. 自动开门保持时间设定 (42)5. 开门延长时间设定 (42)6. 返基站时间设定 (43)7. 自动开梯时间设定 (43)8. 自动关梯时间设定 (43)9. 消防层设置 (43)10. 锁梯层设定 (43)11. 主控板输入类型 (44)12. 轿顶输入类型 (45)13. 保修时间 (46)14. 层站显示设置 (46)15. 停靠层设置 (46)16. 多段速方式设定 (47)17. 开门延长使能设定 (47)18. 抱闸反馈检测使能设定 (47)19. 开门选择设定 (47)20. 关灯时间 (48)21. F参数 (48)5.5. 运行参数菜单设置与操作 (48)5.5.1. 运行参数表 (48)5.5.2设置与操作 (50)1. 电梯额定速度设定 (50)2. 电机额定转速设定 (50)3. 编码器脉冲数设定 (50)4. 检修运行速度 (50)5. 爬行速度 (51)6. 开门速度 (51)7. 开门超限速度 (51)8. 开门平层速度 (51)9. 单层运行速度 (51)10. 延时开闸 (52)11. 启动速度曲线 (52)12. 抱闸延时 (52)13. 加速斜率A1设定 (52)14. 减速斜率A2设定 (52)15. S时间1——P1设定 (53)16. S时间2——P2设定 (53)17. S时间3——P3设定 (53)18. S时间4——P4设定 (53)19. 零速设置 (53)20. 零速时间 (53)21. 延时抱闸 (54)22. 平层调整 (54)23. 试运行 (54)5.6. 特殊参数菜单设置与操作 (54)5.6.1. 特殊参数表 (54)5.6.2. 设置与操作 (55)1. 开/关门继电器保持时间设定 (55)2. 运行超时时间设定 (55)3. 并联使能设定 (56)4. 群控使能设定 (56)5. 远程监控设定 (56)6. 消防方式 (57)7. 远程梯号 (57)8. 并联梯号设定 (57)9. 恢复出厂值 (57)10. 多段速度值设定 (58)11. 减速距离设定 (60)12. 贯通门 (60)13. 开关门到位检测 (61)14. Inventer (61)5.7. 其它参数菜单设置与操作 (61)5.7.1. 保存参数 (61)5.7.2. 井道自学习 (62)5.7.3. 密码设置 (63)5.7.4. 参数拷贝 (63)第六章SM5600串行控制系统调试与运行 (64)6.1. 重要提示 (64)6.2. 通电前检查 (64)6.3. 通电和检查 (65)6.3.1. 通电前确认 (65)6.3.2. 通电后检查 (65)6.4. 系统参数设定 (66)6.5. 电机参数自学习及原点整定 (66)6.5.1. 富士G11UD(异步)具体步骤 (66)6.5.2. 西威A VY(永磁同步)电机参数自调谐及原点自学习 (66)6.6. 慢车试运行 (67)6.6.1. 机房检修运行 (67)6.6.2. 轿顶及轿厢检修运行 (68)6.7. 井道自学习 (68)6.7.1. 井道自学习前的检查 (68)6.7.2. 井道自学习 (69)6.7.3. 井道自学习故障信息的查看 (69)6.8. 快车试运行 (69)6.9. 轿厢及外呼显示板地址的设定方法 (69)6.10. 终端电阻的跳接及测量 (70)6.11. 多段速设置 (71)6.11.1. 电梯运行控制时序的调整 (71)1. Inverter Type (71)2. 延时开闸 (71)3. 启动运行曲线 (71)4. 抱闸延时 (71)5. 零速设置 (71)6. 零速时间 (71)6.11.2. 多段速方式调整 (71)1. 多段速度值设置 (71)2. 多段速度指令输出逻辑 (72)6.12. 平层精度调整 (72)6.13. 功能测试 (73)6.14. 故障查询 (73)第七章提前开门/再平层 (74)7.1. 提前开门安全电路板(SM5000-05) (74)7.2. 提前开门安全电路板(SM5000-05)原理图 (74)7.3. 提前开门安全电路板(SM5000-05)接口定义 (75)7.4. 提前开门安全电路板(SM5000-05)与主控板的接线图 (75)7.5. 再平层门区感应器及门区感应器的安装方法 (75)7.6. 参数设置 (76)第八章SM5600串行控制系统的并联与群控 (77)8.1. SM5600并联控制的说明 (77)8.1.1. 简述 (77)8.1.2. 并联运行的参数设置及要求 (77)1. 参数的设置 (77)2. 并联接线示意图 (77)3. 并联运行的要求 (78)4. 功能确认 (78)8.2. SGC5000群控系统介绍 (78)8.2.1. SGC5000群控板 (78)8.2.2. SGC5000群控板的基本特点 (78)8.2.3. SGC5000群控电脑板显示信息及端子定义 (79)1. SGC5000群控主板端子定义 (79)2. SGC5000-02群控扩展端子定义 (80)3. SGC5000群控板显示信息 (80)8.2.4. SGC5000接线图 (81)8.2.5. SM5000群控运行的参数设置及要求 (81)第九章SM5600串行控制系统故障分析 (82)9.1. 检修运行条件 (82)9.2. 检修运行速度低、电流大 (82)9.3. 主控电脑板显示的速度不正确 (82)9.4. 通讯不正常检查 (82)9.5. 开关电源(5V/24V)异常 (83)9.6. 没有方向及抱闸输出信号的检查 (83)9.7. 电梯不关门 (83)9.8. 安全回路接触器(KAS)触点状态与线圈状态不一致(ER02) (84)9.9. KMY接触器输出与反馈结果不一致(ER04) (84)9.10. 抱闸接触器检测故障(ER05) (84)9.11. 脉冲数过少或A、B方向错误(ER11) (84)9.12. 门联锁继电器触点状态与线圈状态不一致(ER16,ER17) (85)9.13. 抱闸反馈检测故障(ER18) (85)9.14. 主控电脑板未收到变频器运行信号反馈(ER21) (85)9.15. 不能快车运行(ER25) (85)9.16. 楼层位置计数器错误(ER28) (85)9.17. 电梯运行方向与指令方向相反(ER30) (85)9.18. 低速度换速距离大于单层间距(ER41) (86)附录 (87)附录1. 同步电机控制配西威变频连接图与时序图 (87)1. 变频器连接图 (87)2. SM5600+西威时序图 (88)附录2. 同步电机控制配CT变频连接图与时序图 (89)1. 变频器连接图 (89)2. SM5600+CT时序图 (90)附录3. 系统故障代码表 (91)附录4. 自学习故障代码表 (98)附录5. 层站显示字符表 (100)第一章SM 5600串行控制系统功能介绍1.1. 基本功能列表外呼显示“”后,按慢上或慢下按钮,电梯会以检修速1.2. 特殊功能列表1.3. 安全保护功能列表1.4. 可选功能列表第二章 SM 5600串行控制系统板类产品型号2.1. 产品型号命名方法1. 基本规则SM 5600—□□2. 主控电脑板、轿顶电脑板、轿厢电脑板、轿厢扩展板、外呼板命名⑴主控电脑板: SM 5600-V2⑵轿顶电脑板: SM 5600-02A -V2 ⑶轿厢通信板: SM 5600-02B -V2 ⑷轿厢扩展板: SM 5600-02C ⑸外呼板: SM 5600-04A ⑹提前开门板: SM 5000-05 ⑺其它请参见产品型号列表。

安装1、安装的一般要求①、进水压力应在0.2-0.5MPa,当水源压力无法满足要求时,可安装增压水泵提高进水压力。

如果压力过高,应安装减压阀来控制进水压力。

②、进水温度应在5-45℃之间,电源采用交流200V/50Hz。

③、软水器应安装在牢固的平台上,附近有畅通的下水,并留有足够的操作和维修空间。

④、工作环境温度应在5-50℃之间,相对湿度≤95%(5℃时)。

2、控制阀的安装与树脂填装(顶装形式)第一步:首先将下布水器牢固安装在中心管底端,然后插入到树脂罐中央,在中心管上端低于罐口0.5mm处截断并导角,然后用胶带封住中心管口,以防树脂漏入。

第二步:将石英砂沿中心管周围空隙投入树脂罐,并使之在罐底铺平,石英砂高于下布水器上20mm,石英砂应按粒径级别分层铺装,主要起到布水作用(对于直径小于500mm树脂罐一般不装石英砂)。

第三步:将树脂均匀地装入树脂罐中,装至规定的层高后,再向注入10%的食盐溶液,至浸没树脂为止,使树脂充分膨胀。

树脂装填完,应取下中心管的封口胶带,上述操作时应注意使中心管始终保持在树脂罐口的中央位置。

第四步:将上布水器安装到控制阀上,然后将中心管从上布水器内插入到控制阀内,小心地沿顺时针方向转动控制阀,直至旋紧在树脂罐接口上(或用法兰连接固定)。

注意上布水器与控制阀、中心管,下布水器与中心管必须严密,防止树脂跑出。

中心管与控制阀必须严密不漏水,否则会出现窜硬水现象。

3、管道连接要求①、与软水器连接的管道应采用给水塑料管,排水管不得采用软塑料管,防止管道变形,影响排水效果。

②、按照控制阀进出水箭头标记连接进出水管,采用流量型再生控制器,流量计必须安装在出水口。

③、进出水管应装有压力表及手动阀门,同时还应装有旁通阀,在出水管阀前还应安装有取样阀。

进水管阀后一般安装有 Y 型过滤器,防止管道内污物堵塞阀体造成设备无法正常运行。

④、排水管的连接长度不应超过6m,尽量减少弯度,并严禁安装阀门。

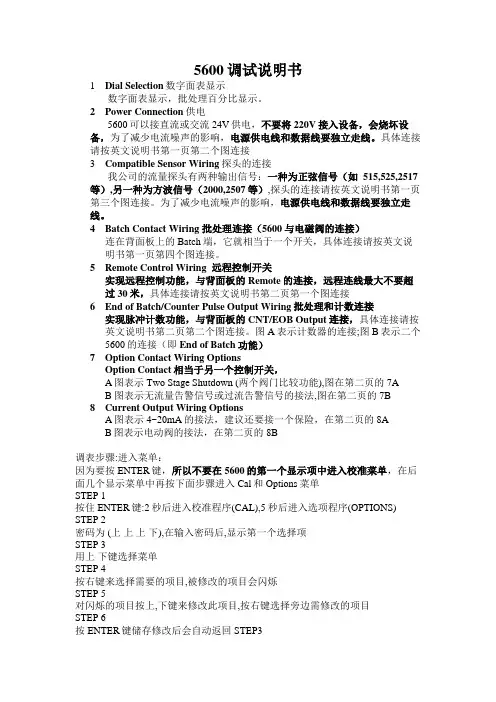

5600调试说明书1Dial Selection数字面表显示数字面表显示,批处理百分比显示。

2Power Connection供电5600可以接直流或交流24V供电,不要将220V接入设备,会烧坏设备,为了减少电流噪声的影响,电源供电线和数据线要独立走线。

具体连接请按英文说明书第一页第二个图连接3Compatible Sensor Wiring探头的连接我公司的流量探头有两种输出信号:一种为正弦信号(如 515,525,2517等),另一种为方波信号(2000,2507等),探头的连接请按英文说明书第一页第三个图连接。

为了减少电流噪声的影响,电源供电线和数据线要独立走线。

4Batch Contact Wiring 批处理连接(5600与电磁阀的连接)连在背面板上的Batch端,它就相当于一个开关,具体连接请按英文说明书第一页第四个图连接。

5Remote Control Wiring 远程控制开关实现远程控制功能,与背面板的Remote的连接,远程连线最大不要超过30米,具体连接请按英文说明书第二页第一个图连接6End of Batch/Counter Pulse Output Wiring批处理和计数连接实现脉冲计数功能,与背面板的CNT/EOB Output连接,具体连接请按英文说明书第二页第二个图连接。

图A表示计数器的连接;图B表示二个5600的连接(即End of Batch功能)7Option Contact Wiring OptionsOption Contact相当于另一个控制开关,A图表示Two Stage Shutdown (两个阀门比较功能),图在第二页的7AB 图表示无流量告警信号或过流告警信号的接法,图在第二页的7B8Current Output Wiring OptionsA图表示4~20mA的接法,建议还要接一个保险,在第二页的8AB图表示电动阀的接法,在第二页的8B调表步骤:进入菜单:因为要按ENTER键,所以不要在5600的第一个显示项中进入校准菜单,在后面几个显示菜单中再按下面步骤进入Cal和Options菜单STEP 1按住ENTER键:2秒后进入校准程序(CAL),5秒后进入选项程序(OPTIONS) STEP 2密码为 (上上上下),在输入密码后,显示第一个选择项STEP 3用上下键选择菜单STEP 4按右键来选择需要的项目,被修改的项目会闪烁STEP 5对闪烁的项目按上,下键来修改此项目,按右键选择旁边需修改的项目STEP 6按ENTER键储存修改后会自动返回STEP3STEP 7同时按下上下键返回正常状态.一 AUTO CAL的使用使用AUTO CAL时,要确定流出液体的体积(可用灌或桶),由于AUTO CAL 要计算时间,所以泵和AUTO CAL要同时开动或停止,这样计出来的时间会较准,操作过程为在Auto Calibrate <Enter> to Start 菜单下,按下Enter,开始计时,在Auto Calibrate <Enter> to Stop菜单下,按下Enter,停止计时,在Volume 菜单中,输入测量值。

5600 5600SE全自动软化水设备安装、运行及维护手册目录一、产品概述二、工作流程图三、设备的安装和运行四、设备安装示意图五、FLECK5600控制器的调试步骤六、FLECK56SE控制器的调试步骤七、FLECK56SE控制器全面编程及相关代号的意义列表八、故障排除产品概述首先感谢您使用本公司的全自动软化水设备!为着方便您的使用,我们编写了该产品的客户手册,您的认真阅读和理解一定能为产品的良好使用打下基础。

5600系列自动软水器分为时间周期型和流量周期型两种控制方式,用户可以根据当地水质及用户对于水质的要求来进行选择。

本产品广泛应用于蒸汽和热水锅炉、热交换设备、食品加工、造纸印刷、洗衣印染、家庭、宾馆饭店、医疗制药、纯水制备预处理等行业。

我公司将给用户提供完善的技术及售后服务。

自动软水器技术参数:入口水压:0.2Mpa-0.6Mpa 工作温度:2-50℃ 电源型式:220V/50Hz AC 电源功率:3W出口硬度:≤0.03mmol/L再生方式:动态顺流再生或逆流再生 树脂型号:001×7强酸性阳离子交换树脂 盐 耗:<160-240g/mol (根据水质情况)FLECK5600/56SE 控制器工作流程图说明:FLECK5600和56SE 控制器的水流过程略为不同,但原理一致。

1、 工作状态2、预清洗(5min )硬水经控制器进水口流过树脂层,软化后经下布水器、中心管向上流出出水口,此时设备处于工作状态。

硬水经控制器进水口流过树脂层,软化后经下布水器、中心管向上流出排水口,进行预清洗。

3、反洗(10min)4、吸盐(50min)5、慢洗6、快洗硬水经控制器进水口向下流过中心管、下布水器,向上流经树脂层,流出排水口,进行反洗。

硬水经控制器进水口,通过射流器,吸入盐液再生剂,向下流过树脂层进行再生还原,最后通过下布水器、中心管和排水口流出。

吸盐完成后,空气止回阀会将吸盐口封住,防止空气的进入,硬水继续经控制器进水口,通过射流器,向下流过树脂层,最后通过下布水器、中心管和排水口流出。

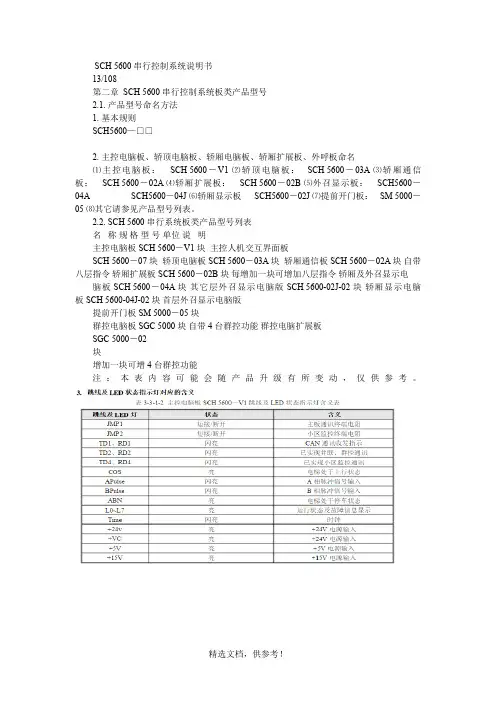

SCH 5600串行控制系统说明书13/108第二章 SCH 5600串行控制系统板类产品型号2.1. 产品型号命名方法1. 基本规则SCH5600—□□2. 主控电脑板、轿顶电脑板、轿厢电脑板、轿厢扩展板、外呼板命名⑴主控电脑板: SCH 5600-V1 ⑵轿顶电脑板: SCH 5600-03A ⑶轿厢通信板: SCH 5600-02A ⑷轿厢扩展板: SCH 5600-02B ⑸外召显示板: SCH5600-04A SCH5600-04J ⑹轿厢显示板 SCH5600-02J ⑺提前开门板: SM 5000-05 ⑻其它请参见产品型号列表。

2.2. SCH 5600串行系统板类产品型号列表名称规格型号单位说明主控电脑板 SCH 5600-V1 块主控人机交互界面板SCH 5600-07 块轿顶电脑板 SCH 5600-03A 块轿厢通信板 SCH 5600-02A 块自带八层指令轿厢扩展板 SCH 5600-02B 块每增加一块可增加八层指令轿厢及外召显示电脑板 SCH 5600-04A 块其它层外召显示电脑版 SCH 5600-02J-02 块轿厢显示电脑板 SCH 5600-04J-02 块首层外召显示电脑版提前开门板 SM 5000-05 块群控电脑板 SGC 5000 块自带4台群控功能群控电脑扩展板SGC 5000-02块增加一块可增4台群控功能注:本表内容可能会随产品升级有所变动,仅供参考。

1.说明人机交互界面SCH 5600-07通过LED灯、数码管、按钮,可显示SCH5600主控板的运行次数、运行时间、故障信息、电梯速度、开关门状态等基本信息,并能进行选层操作,方便调试、维修、安装人员现场使用。

其中,左边两位数码管显示当前进入的菜单,右边四位数码管显示相应信息。

3.按钮操作SCH 5600-07左边两位数码管可以显示4类菜单:初始状态、FL(选层)、H0(运行时间)、C0(运行次数)。

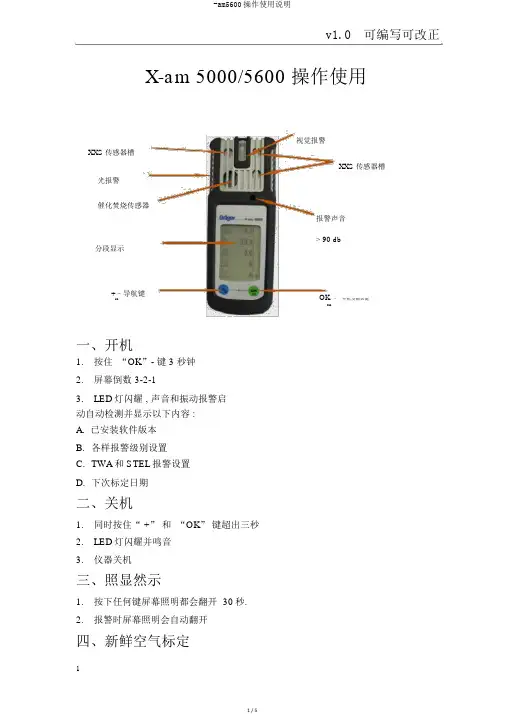

v1.0 可编写可改正X-am 5000/5600 操作使用视觉报警XXS 传感器槽XXS 传感器槽光报警催化焚烧传感器报警声音> 90 db分段显示+–导航键OKM –开机及确认键on一、开机1.按住“OK”- 键 3 秒钟2.屏幕倒数 3-2-13.LED灯闪耀 , 声音和振动报警启动自动检测并显示以下内容 :A. 已安装软件版本B.各样报警级别设置C.TWA和STEL报警设置D.下次标定日期二、关机1.同时按住“ +”和“OK”键超出三秒2.LED灯闪耀并鸣音3.仪器关机三、照显然示1.按下任何键屏幕照明都会翻开 30秒.2.报警时屏幕照明会自动翻开四、新鲜空气标定1.此过程为新鲜空气标定,可利用 CC Vision 软件或许快捷菜单进行 .2.按下“+”键三次3.显示以下列图标4.按下“OK ”- 键并选择新鲜空气标定菜单5.显示真切浓度值6.按下“OK ”- 键7.屏幕上显示 OK8.达成新鲜空气标定假如新鲜空气环境下氧气传感器浓度值不为% 或许不稳固 ,或许可燃气体或有毒气体传感器不显示“0”,则一定进行新鲜空气标定.一定在干净的环境下进行新鲜空气标定.,五、最大值菜单1.按住“OK”- 键 3 秒钟2.显示氧气传感器的最大值 . 数值从仪器上一次重设起开始记录3.再按“OK”键 .4.屏幕上显示 TWA和 STEL 值5.或许按一下“ +”键6.仪器返回丈量模式A.最大值功能显示重设仪器读数后氧气最低浓度值和其余气体最高浓度值。

B.用户能够使用快捷菜单查察最大值也可利用CC vision软件设置最大值数值。

TWA为时间加权均匀浓度值,指几乎全部的工人在正常的8 小时工作日和 40 小时工作周内可整天频频地裸露在这样的物质浓度环境下而对健康没有不良的影响 .为短时间裸露浓度同意值,指工人在 15 分钟内能够连续地裸露在这样的环境内而不会遭到 ;过敏慢性或不行恢复的肌肉损害足够程度的麻醉而增添之外事故的可能性 , 不可以够自我急救或许降低工作效率 .六、TWA1.当 TWA剖析功能激活后 :2.按住“OK”- 键 3 秒钟3.按下“OK ”- 键一次4.屏幕上显示图标5.显示最大工作浓度6.再次按下“ OK” - 键显示 STEL 值.7.或许再按一下“ +”键8.仪器返回丈量状态七、STEL1.当 STEL剖析功能激活后2.按住“ OK”键三秒钟3.按下“OK ”键两次4.屏幕上显示图标5.显示 STEL 值6.按下“OK ”- 键或许“+”键一次7.仪器返回丈量八、 A1 气体浓度报警1.报警级别能够经过 CC-Vision 软件设置和改正2.单频声音、光和振动报警周期重复出现3.屏幕交替显示“A1”随和体浓度4.A1 报警 ( 除了 O2), 能够经过按下“ OK ”键确认声音和振动报警 .九、 A2 气体浓度报警1.报警级别能够经过 CC-Vision 软件设置和改正2.双频声音、光和振动报警周期重复出现3.屏幕交替显示“A1”随和体浓度4.“A2”或许 O2 “ A1”声音,光和振动报警都不可以被确认(静音)十、 STEL 报警1.报警级别能够经过 CC-Vision 软件设置和改正2.声、光和振动报警周期重复出现 ,3.屏幕交替显示“A2”随和体浓度4.闪耀图标5.报警没法被确认重设仪器后会撤消TWA和 STEL值. 依照所述安全操作流程.十一、TWA报警1.报警级别能够经过 CC-Vision 软件设置和改正2.声、光和振动报警周期重复出现3.屏幕交替显示“A2”随和体浓度4.闪耀图标5.报警没法被确认重设仪器后会撤消TWA和 STEL值. 依照所述安全操作流程.十二、A1低电量报警1.声、光和振动报警周期重复出现2.闪耀图标3.这些报警能够经过选择“ OK”静音电池还有不到 10 分钟操作时间时自动激活此功能请更欢电池或许对仪器进行充电 .十三、 A2低电量报警1.声、光和振动报警周期重复出现2.闪耀图标3.仪器倒数 10 秒后自动关机4.仪器关机5.报警没法确认十四、故障报警1.声、光和振动报警周期重复出现2.屏幕上显示图标3.这些报警能够经过选择“ OK”静音 , 可是屏幕上仍旧显示故障图标一旦屏幕上有故障显示需要立刻对仪器进行检查。

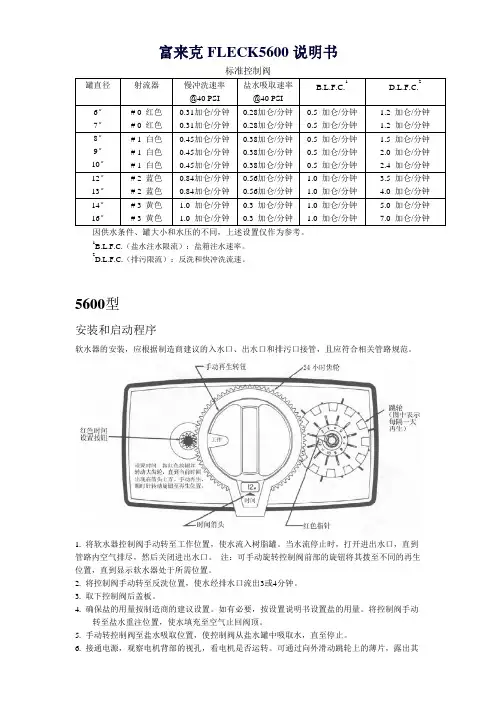

富来克FLECK5600说明书因供水条件、罐大小和水压的不同,上述设置仅作为参考。

1B.L.F.C.(盐水注水限流):盐箱注水速率。

2D.L.F.C.(排污限流):反洗和快冲洗流速。

5600型安装和启动程序软水器的安装,应根据制造商建议的入水口、出水口和排污口接管,且应符合相关管路规范。

1. 将软水器控制阀手动转至工作位置,使水流入树脂罐。

当水流停止时,打开进出水口,直到管路内空气排尽,然后关闭进出水口。

注:可手动旋转控制阀前部的旋钮将其拨至不同的再生位置,直到显示软水器处于所需位置。

2. 将控制阀手动转至反洗位置,使水经排水口流出3或4分钟。

3. 取下控制阀后盖板。

4. 确保盐的用量按制造商的建议设置。

如有必要,按设置说明书设置盐的用量。

将控制阀手动转至盐水重注位置,使水填充至空气止回阀顶。

5. 手动转控制阀至盐水吸取位置,使控制阀从盐水罐中吸取水,直至停止。

6. 接通电源,观察电机背部的视孔,看电机是否运转。

可通过向外滑动跳轮上的薄片,露出其上端,来设置再生日期。

每个薄片代表一天。

红色指针处的薄片代表当天。

当从红色指针顺时针转动时,可拉出或拨回薄片,获得需要的再生时间安排。

7. 手动向前推进控制阀至盐水重注位置的始端,让控制阀自动返回至工作位置。

8. 向盐水罐内加盐。

9. 装上控制阀后盖。

10. 确保旁通阀处于正常的工作位置。

5600 型反洗过滤器安装与启动程序1. 过滤器的安装,应根据制造商建议的入水口、出水口和排污口接管,且应符合相关管路规范。

装置接通电源前2. 打开出水龙头。

3. 手动转动过滤器至工作位置,以便打开主供水阀时,可使水注入过滤罐。

(所有旁通阀应处于工作位置)。

注:来自水龙头的水是浑浊的和/或含有介质细粒和空气。

要让水一直流动,直到清洁不含空气为止。

4. 水龙头达到稳定清洗水流后,关闭水龙头和主供水阀,使过滤介质床沉淀15-20分钟。

5. 手动转动过滤器至反洗位置。

6. 为避免水和空气的突然冲击,主供水阀要部分打开,使过滤器出口水流维持在1 加仑/分钟左右。

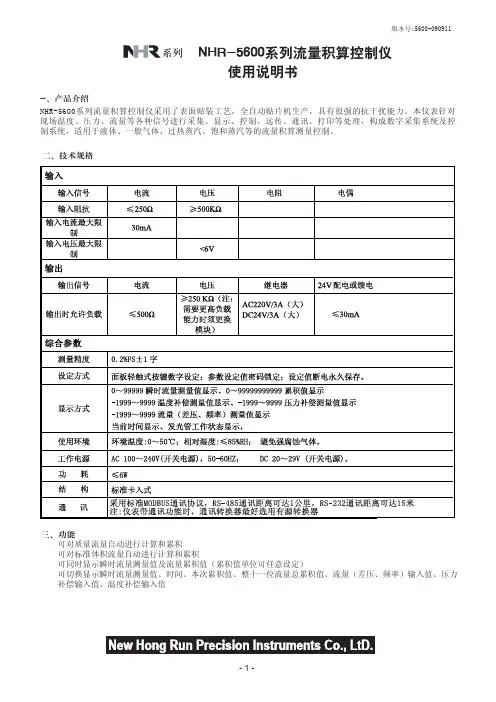

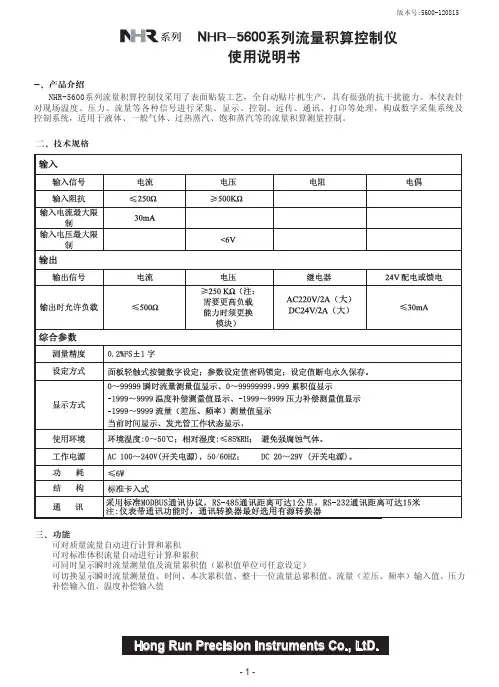

开孔尺寸160*80mm(横式) 152*76mm80*160mm(竖式) 76*152mm92*92mm96*48mm(横式) 92*45mm显示瞬时流量值;在参数设定状态下,显示参数符号;可设定为显示流量、压力补偿、温度补偿输入值显示累积流量值;在参数设定状态下,显示设定参数值PV+SV显示窗(整十一位显示):可设定仪表内部参数,使仪表显示整十一位累积值(累积的百万位显示在AL1:第一报警指示灯 AL2:第二报警指示灯时间:当前时间显示指示灯 瞬时:瞬时流量显示指示灯温度:温度补偿显示指示灯 压力:压力补偿显示指示灯流量:差压、流量显示指示灯 本累:本次累积显示指示灯2 输入信号为差压 (△P,未开方) 、温度补偿 (T) 二级参数设定:tYPE=12,Qn=0,T-n=14,F-n=27一级参数设定:K A1 A23 输入信号为差压 (△P,未开方) 、压力补偿(P)二级参数设定:tYPE=13, Qn=0, P-n=27, F-n=27一级参数设定:K A1 A24 输入信号为差压(△P,未开方) 、压力补偿(P)、温度补偿(T)二级参数设定:tYPE=11, Qn=0, T-n=14, P-n=27, F-n=27,一级参数设定:K ρ205 输入信号为差压(△P,已开方)二级参数设定:tYPE=21, Qn=0, F-n=27一级参数设定:K ρM=K×(A1+A2×T)×ΔPM=K×(A1+A2×P)×ΔPM=K×ρ×ΔP6 输入信号为差压(△P,已开方) 、温度补偿(T)二级参数设定:tYPE=19, Qn=0, T-n=14, F-n=27一级参数设定:K A1 A27 输入信号为差压(△P,已开方) 、压力补偿(P)二级参数设定:tYPE=20, Qn=0, P-n=27, F-n=27一级参数设定:K A1 A28 输入信号为差压(△P,已开方) 、压力补偿(P)、温度补偿(T)二级参数设定:tYPE=18, Qn=0, T-n=14, P-n=27, F-n=27一级参数设定:K ρ209 输入信号为流量(G)二级参数设定:tYPE=7, Qn=0, F-n=27 一级参数设定:K ρ M=K×ρ×G10 输入信号为流量(G) 、温度补偿 (T)二级参数设定:tYPE=5, Qn=0, T-n=14, F-n=27 一级参数设定:K A1 A2 M=K×(A1+A2×T)×GM=K×(A1+A2×T)×ΔPM=K×(A1+A2×P)×ΔPM=K×20× ×ΔPρ(T 0+20℃)×(P+P 0A)P ×(T+T 0)M=K×20× ×ΔPρ(T 0+20℃)×(P+P 0A)P ×(T+T 0)20 过热蒸汽测量,输入信号为频率(f)、温度补偿(T)、压力补偿(P) 二级参数设定:tYPE=22, Qn=0, T-n=14, P-n=27, F-n=36 一级参数设定:K21 饱和蒸汽测量,输入信号为线性(G)、温度补偿(T)或压力补偿(P) 二级参数设定:tYPE=2, Qn=0, T-n=14, F-n=27(温度补偿时) 或tYPE=3, Qn=0, P-n=27, F-n=27(压力补偿时) 一级参数设定:KM=K×ρ表×G22 饱和蒸汽测量,输入信号为差压(△P,未开方)、温度补偿(T)或压力补偿(P) 二级参数设定:tYPE=9,Qn=0,T-n=14,F-n=27(温度补偿时) 或tYPE=10,Qn=0,P-n=27,F-n=27(压力补偿时) 一级参数设定:K23 饱和蒸汽测量,输入信号为差压(△P,已开方)、温度补偿(T)或压力补偿(P) 二级参数设定:tYPE=16,Qn=0,T-n=14,F-n=27(温度补偿时) 或tYPE=17,Qn=0,P-n=27,F-n=27(压力补偿时) 一级参数设定:K24 饱和蒸汽测量,输入信号为频率(f)、温度补偿(T)或压力补偿(P) 二级参数设定:tYPE=23,Qn=0,T-n=14,F-n=36(温度补偿时)或tYPE=24,Qn=0,P-n=27,F-n=36(压力补偿时) 一级参数设定:K(二)标准体积流量(Qn)计算公式 二级参数设定:Qn=1 一级参数设定:ρ20M=3.6K×ρ表×f M=K×ρ表×ΔPM=K×ρ表×ΔPM=3.6K×ρ表×f QN=Mρ20(三)密度运算公式(模型) 1、压力或温度单独补偿二级参数设定:T-n≠X, P-n=X, F-n≠X(温度补偿时) 或T-n=X, P-n≠X, F-n≠X(压力补偿时) 一级参数设定:A1 A2ρ=A1+A2×P或ρ=A1+A2×T因压力或温度和密度的关系在很窄范围内,基本上是线性的,所以按他们线性关系补偿,使用时求 A1 、A2值。

L W5600总线控制器说明书-CAL-FENGHAI.-(YICAI)-Company One1LW5600可燃气体报警系统使用说明书北京利万嘉电子设备有限责任公司LW5600系统概述:LW5600型可燃/有毒气体报警控制器适用于可燃气体生产、运输、储存、灌充和使用的环境中,检测气体中存在的可燃气体的危险、极限浓度。

输出相应的报警信号和控制信号,防止气体泄露后发生事故。

LW5600型可燃/有毒气体报警控制器与LW5603I点型可燃/有毒气体探测器配套使用。

LW5603I型点型可燃/有毒气体探测器,允许适用于具有防爆要求的场所。

LW5600型可燃/有毒气体报警控制器与LW5610监控模块也可配套使用,LW5610主要用于启动外部设备(如:排风机,电磁阀等),同时可监测其他火灾设备(如紫外火焰探测器,红外火焰探测器等)。

LW5600型可燃气体报警控制器采用了壁挂式箱体设计,面板状态直接显示,安装简单,操作方便。

探测器采用工业专用防爆装置,气敏传感器采用进口元件,检测灵敏度高,检测范围广泛。

电子电路采用先进的微电脑技术,全数字化信号处理,操作简单、直观;传感器或传输线发生故障时会自动检测并进行故障报警,浓度报警状态可自动存储,采用主、备双电源工作方式,保证工作的连续性。

整机工作状态稳定可靠,功耗低。

控制器可同时显示2个回路所带气体探测器的实时信息:序号(地址号)、设备类型(气体探测器)、气体种类(CH4)、状态(地址丢失、实时浓度,超量程等)。

选中某个地址号,按“ENTER”键,可查询该探测器的位置信息等(此信息,通过PC机编程,传输到控制器)。

本产品设计、制造、检定遵守以下国家标准:GB16808-2008 《可燃气体报警控制器技术要求和试验方法》LW5600功能★本机容量:2个回路、每个回路127个地址点(含探测器及模块),最大254个地址点。

★可选配中文微型打印机。

★ 1路RS485总线,可外接图形显示装置等。

目录第1章操作控制台配置.............................................................................................................. 1-1概述......................................................................................................................................... 1-2本地串口方式配置 ................................................................................................................... 1-3本地串口方式配置组网 .................................................................................................... 1-3配置流程.......................................................................................................................... 1-3连接串口线 ...................................................................................................................... 1-4翻开超级终端................................................................................................................... 1-4设置超级终端通信参数 .................................................................................................... 1-4设置终端仿真类型............................................................................................................ 1-6设置行延迟和字符延迟 .................................................................................................... 1-7登录系统.......................................................................................................................... 1-7远程串口方式配置 ................................................................................................................... 1-9组网 ................................................................................................................................. 1-9配置流程........................................................................................................................ 1-10设置被叫Modem参数..................................................................................................... 1-10设置主叫Modem参数..................................................................................................... 1-11搭建配置环境................................................................................................................. 1-11翻开超级终端拨号.......................................................................................................... 1-121. 登录系统..................................................................................................................... 1-12带外管理接口方式配置.......................................................................................................... 1-14组网 ............................................................................................................................... 1-14配置流程........................................................................................................................ 1-16搭建配置环境................................................................................................................. 1-16设置维护网口IP地址...................................................................................................... 1-16添加网管路由................................................................................................................. 1-16运行Telnet程序.............................................................................................................. 1-17登录系统........................................................................................................................ 1-17带内管理接口方式配置.......................................................................................................... 1-18组网 ............................................................................................................................... 1-18配置流程........................................................................................................................ 1-19搭建配置环境................................................................................................................. 1-19创立网管VLAN,并且添加上行端口.............................................................................. 1-19设置VLAN接口IP地址.................................................................................................... 1-19设置带内网管的路由...................................................................................................... 1-19运行Telnet程序.............................................................................................................. 1-20登录系统........................................................................................................................ 1-20第1章操作控制台配置本章主要介绍以下内容:●概述 1-2●本地串口方式配置 1-3●远程串口方式配置 1-9●带外管理接口方式配置 1-14●带内管理接口方式配置 1-18说明:●“概述〞介绍了有几种操作控制台和每种操作控制台的特点。

Manual del PropietarioPara preguntas o en caso de emergencia, favor comunicarse con el técnico de servicio local (preferiblemente con el que instaló el sistema).Este documento ha sido traducido por Pentair Mexico en Enero 2010. Veri que el número depieza del documento ya que éste varía de una región a otra.Características y Ventajas del Producto y Hoja de Especifi caciones del ProyectoIMPORTANTE: La información, especifi caciones e ilustraciones en este manual están basadas en la información más reciente disponible al momento de imprimirlo. El fabricante se reserva el derecho de hacer cambios sin previo aviso.Felicidades por la compra del nuevo sistema de trata-miento de agua con la válvula de control 5600. Estaadquisición brindará al usuario la tranquilidad de saberque este sistema le ofrecerá muchos años de uso ydisfrute de agua tratada.Características y Ventajas del Producto Diseño sencillo y resistente Cuerpo de la válvula resistente a la corrosión y a los rayos UV Económico (bajo consumo anual de energía)Elimina:ManchasTuberías obstruidasDepósitos de sarroMinerales disueltosEl Usuario Puede Disfrutar De:Mayor duración de los AparatosAhorra en energía (hasta 30% más)Menor uso de Detergente/Jabón/LimpiadorMás espuma de JabónPlatos, Toallas y Ropa más limpiosManos más suaves•••••••••••••Proyecto No. _____Modelo No. _____Prueba del Agua _____Capacidad por Unidad _____ Máxima _____ Por Regeneración _____Tamaño del Tanque de Minerales _____ Diámetro _____ Altura _____Tamaño del Tanque de Salmuera y Programación de Sal por Regeneración _____Especifi caciones de la Válvula de ControlTipo de Timer _____ Estándar _____ “L” _____ 7-días _____ 12-días _____ Medidor Estándar _____ Medidor Extendido _____Día/Hora de la Regeneración _____Control de Flujo de la Línea de Drenaje _____Capacidad de Rellenado de Salmuera _____Tamaño del Inyector _____ Programación del Medidor en Galones _____Programando la Hora del Día:Para programar la hora del día, oprimir el botón rojo y girar la rueda dentada de 24 horas hasta que la hora del día actual quede visible arriba de la flecha de la hora del día.Forzando una Regeneración Manual:Para regenerar manualmente la válvula, girar la perilla de regeneración manual a favor de las manecillas del reloj hasta donde dice “REGEN.”Modelo 5600Programando la Hora del Día:Para programar la hora del día, oprimir el botón rojo y girar la rueda dentada de 24 horas hasta que la hora del día actual quede visible arriba de la flecha de la hora del día.Programando la Rueda del Programa:Para programar la rueda de programación, sacar el disco de People (Personas) y girarlo de manera que el número de personas en la casa quede alineado con la dureza del agua en granos por galón de la casa. Soltar el disco y verificar que haya quedado bien alineado en la programación deseada. Esto proporciona una capacidad de reserva basada en 75 galones por persona.Forzando una Regeneración Manual:Para regenerar manualmente la válvula, girar la perilla de regeneración manual a favor de las manecillas del reloj hasta donde dice “REGEN.”NOTA: La unidad regenerará esta noche cuando la capacidad en galones llegue a cero.Modelo 5600 Econominder Programando la Hora del Día e Iniciando una Regeneración ManualPerilla de Regeneración ManualRueda dentada de 24 horasRueda de Programación (La válvula regenerará esta noche cuando la lengüeta salida quede alineada con el indicador rojo)Indicador RojoFlecha de la Hora del Día Botón Rojo para Programar la HoraPerilla de Regeneración Manual Rueda dentada de 24 horasBotón Rojo para Programar la Hora Disco del ProgramaGranos por GalónEscala de Dureza del AguaEtiqueta KEtiqueta de GalonesPunto BlancoIn Service (En Servicio):El agua dura entra a la unidad en la entrada de la válvula y fl uye hacia abajo a través del mineral en el tanque de minerales. El agua acondicionada entra al tubo central a través del distribuidor en la parte inferior, luego fl uye hacia arriba a través del tubo central, alrededor del pistón, y sale por la salida de la válvula.Preliminary Rinse (Enjuagado Preliminar):Enjuagado lento de la cama de resina. El agua fl uye hacia abajo a través de la cama de resina, hacia arriba por el distribuidor en la parte inferior y hacia afuera por el drenaje.Backwash (Retrolavado):El agua dura entra a la unidad por la válvula de entrada, fl uye a través del pistón, hacia abajo por el tubo central, a través del distribuidor en la parte inferior, y hacia arriba a través del mineral, alrededor del pistón y hacia afuera por la línea del drenaje.El agua pasa a través de la cama de resina en dirección opuesta al fl ujo normal, lo cual enjuaga la materia suspendida y la expulsa del tanque de resina. El retrolavado también hace que se afl oje la cama de resina, la cual se compacta durante el ciclo de suavizado (In Service - En Servicio).Brine/Slow Rinse (Suavizador Unicamente):El agua dura entra a la unidad por la válvula de entrada, fl uye hacia arriba al bastidor del inyector y hacia abajo a través de la boquilla y cuello para succionar salmuera del tanque de salmuera; la salmuera fl uye hacia abajo a través del mineral y entra al tubo central a través del distribuidor en la parte inferior y hacia afuera a través de la línea del drenaje.Los granos de resina se lavan con la concentrada solución de agua salada denominada salmuera. Dado que los granos de resina prefi eren los iones de calcio y magnesio, el enjuagado lento permite una abrumadora concentración de iones de sodio para vencer y expulsar los iones de calcio y magnesio de los granos de resina, los cuales posteriormente son descargados hacia el drenaje.Rapid Rinse (Enjuagado Rápido):Se enjuaga la cama de resina para remover el exceso de la solución de salmuera del tanque y entonces los granos de resina están listos nuevamente para producir agua suave.El agua dura entra a la unidad en la válvula de entrada, fl uye a través del pistón, hacia abajo al tubo central, a través del distribuidor en la parte inferior y hacia arriba a través del mineral, alrededor del pistón y sale por la línea del drenaje.Settling Rinse (Enjuagado de Sedimentación):Enjuagado lento de la cama de resina. El agua fl uye hacia abajo a través de la cama de resina, hacia arriba por el distribuidor en la parte inferior y hacia afuera al drenaje.Brine Tank Refi ll (Rellenado del Tanque de Salmuera) - Suavizador Unicamente:El agua dura entra a la unidad por la válvula de entrada, fl uye hacia arriba a través del bastidor del inyector, a través de la válvula de salmuera para rellenar el tanque de salmuera. Ahora la válvula está descargando agua suave a la casa. El agua cruda está rellenando el tanque de salmuera para hacer una solución de salmuera para la siguiente regeneración.Regeneration (Regeneración):Cuando la válvula está en Regeneración, el agua cruda se pasa a servicio hasta que se complete el Enjuagado Rápido.Descripciones de las Posiciones del Suavizador y del Filtro de la Válvula de ControlProblemaSolución La válvula de control no regenera.Revisar si hay energía eléctrica y verificar si launidad está conectada al tomacorriente. Si esto nofunciona, comunicarse con el técnico de servicio local(preferiblemente el que instaló el sistema).El agua no se siente ni se ve suave.Revisar el nivel de sal en el tanque de salmuera ymantener el nivel de sal por arriba del nivel del agua.Si el problema subsiste, comunicarse con el técnico deservicio unidad utiliza demasiada sal.Comunicarse con el técnico de servicio local.Pérdida de presión del agua.Fierro en el agua acondicionada.Excesiva agua en el tanque desalmuera.Otros problemas con elsuavizador de aguaFalla en el suministro de laenergía eléctrica Reprogramar la Hora del Día en caso de falla en el suministro de la energía eléctrica. Ver la página“Programando la Hora del Día”.Agregando Sal Asegurarse de que el nivel de sal en el tanque de salmuera esté siempre por arriba del nivel del agua.Presión del Agua Se requiere un rango de 20-125 psi de presión del agua para que la válvula de regeneración opere de manera efectiva.Instalación Eléctrica Se requiere un suministro ininterrumpido de corriente alterna (A/C). Asegurarse de que el suministro de voltaje sea compatible con la unidad antes de su instalación.Instalación Hidráulica Existente La instalación hidráulica existente deberá estar libre de acumulación de cal y de fierro. Reemplazar lastuberías que tengan mucha acumulación de cal y/o de fierro. Si la tubería está obstruida con fierro, instalar un filtro de hierro separado antes del suavizador de agua.Ubicación del Suavizador, del Drenaje y del Tanque de Salmuera Ubicar el suavizador cerca de un drenaje limpio que esté funcionando y conectar de acuerdo a los códigos hidráulicos locales. El tanque de salmuera deberá estar ubicado a menos de 20 pies (6 mts) del suavizador de agua. El drenaje no puede estar elevado más de 36 pulgs (91 cms) ni exceder los 20 pies (6 mts) de largo.Válvulas de Bypass Si la unidad no viene equipada con una, siempre hay que proveerse de una válvula de bypass para lainstalación. Si la válvula tiene fugas, girar el bypass de la posición de In Service (En Servicio) a la de Bypass.NOTA: Si la válvula continúa goteando después de poner el bypass en la posición de Bypass, cerrar la llave principal del agua y llamar INMEDIATAMENTE al técnico de servicio local (preferiblemente el que instaló el sistema).Lista de Verificación (“Check List”) Residencial en General y Solución de ProblemasModelos 5600 Time Clock y Econominder5600 Time Clock5600 EconominderModelos 5600 L-Style Econominder y Time Clock 5600 L-Style Econominder5600 L-Style Time ClockPara descargar el Manual deServicio para esta Válvula,favor visitar:P/N 42447-S Rev. A。

ENGLISHCAUTION!•Refer to this instruction manual for more details.•Remove power to unit before wiring input and output connections.•Follow instructions carefully to avoid personal injury.Contents1.Dial Selection2.Power Connectionpatible Sensor Wiring4.Batch Contact Wiring5.Remote Control Wiring6.End of Batch/Counter Pulse Output Wiring7.Option Contact Wiring Options8.Current Output Wiring Options9.5600 Operation Modes 10.Menu Functions11.Parts and Accessories 12.Specifications13.Quick Reference Menu Parameters 14.Maintenance 15.TroubleshootingTechnical Notes:•Maximum alarm contact ratings: 5 A @ 30 VDC, 5 A @ 125 VAC,or 3 A @ 250 VAC•To reduce the possibility of noise interference, isolate AC power lines from signal lines.7. Option Contact Wiring OptionsA. Two Stage Shutdown (advanced mode only, sec. 9.2)8. Current Output Wiring OptionsA. Batch Completion (simple or advanced mode, sec. 9)B.Valve Control (advanced mode only, sec. 9.2)Technical Notes:•Output compatible with the following George Fischer electronic actuators/PE 22P positioner models: EA 20, EA 30, EA 41, and EA 50flowto tankBypass lineMain lineAC or DC powerNC C NO NCCNO BatchOption Valve5600 Terminals-+Current output-+ 4 - 20 mA5600 TerminalsFuse**1/8A*-+Current output#6 ( - )4 - 20 mAGeorge Fischer electronic actuator with PE 22P positioner required#5 ( + )5600 TerminalsB.Missing Signal Alarm (simple or advanced mode, sec. 9) OROverrun Alarm (advanced mode only, sec. 9.2)AC or DC powerAlarm device NC C NO NCCNO BatchOption5600 TerminalsTechnical Notes:•Maximum alarm contact ratings: 5 A @ 30 VDC, 5 A @ 125 VAC,or 3 A @ 250 VAC•To reduce the possibility of noise interference, isolate AC power lines from signal lines.+G n dCNT/EOB outputExternal CounterGndIN 5 - 30 VDC -+10 k ΩR s mR T NS t a r tS t o pRemote+G n dCNT/EOB outputFirst 5600Second 5600B.Daisy chaining two 5600 batch controllers togetherA. External counter connection5600 TerminalsTechnical Notes:•Use 2-conductor shielded twisted-pair cable for output lines up to 30 m (100 ft.) max.6. End of Batch/Counter Pulse Output WiringSee section 9 for simple and advanced mode configuration options.Start Stop ResumeR s mR T NS t a r tS t o pRemoteMomentary Switch Contacts(customer supplied)5600 TerminalsTechnical Notes:•Use 4-conductor shielded cable for remote control lines up to 30 m (100 ft) max.5. Remote Control WiringRear START, STOP, and RESUME (Rsm) terminals can provide remote batch control from a distance using one of four methods:•Mechanical switch closures (shown)•End of batch pulse from a second 5600 (sec. 6)•End of batch contact closure from a second 5600 (sec. 7C).•End of batch current pulse from a second 5600 (sec. 8C).Technical Notes:**1/8A fuse recommended (customer supplied)*4-20 mA output is internally powered (non-isolated), maximum loop impedance 350 Ω with a 12 V instrument supply voltage, 950 Ωwith a 24 V instrument supply voltage.To isolate output and prevent ground loop problems:1. Use monitor device with isolated inputs, ore separate DC supply for 5600 and monitor device, or3.Power 5600 with 12 - 24 VAC step down transformer9. 5600 Operation ModesThis section gives a detailed description of the 5600's simple and advanced operation modes (sec. 14) and how they affect the batch contact,End of batch/totalizer output, option contact, and current output.9.1 Simple Operation Mode•Batch Contact (sec. 4): In simple mode, the batch contact is dedicated for on/off control. It is energized at the start of a batch andde-energized at the end of a batch. It also de-energizes when STOP is selected from the front keypad or initiated by a remote contact closure to the rear STOP terminals (sec. 5). A RESUME command can also be initiated by either method to complete the batch. The front panel batch indicator turns on when the batch contact is energized.•Counter/End of Batch Pulse Output (sec. 6): In simple mode, the output is configured as a counter pulse output. The output emits a130 millisecond pulse for each engineering (total) unit measured. The output is a open collector type which requires an external pull up resistor and power supply for external counter use (sec. 6).•Option Contact - Missing Signal Alarm (sec. 7B): This function provides alarm capability if flow is not detected in 30 seconds after a batch cycle starts. If the flow sensor signal is missing, the option contact energizes and the front panel contact indicator turns on, signaling the missing sensor signal. The batch contact alsode-energizes, closing the flow control valve and stopping the batch. The alarm condition will remain until the front panel ENTER key is pressed or a remote contact closure is made to the rear STOP terminal (sec. 5).•Current Output - Batch Completion (sec. 8A): This function is offered in the simple or advanced operation mode. The output is a linear increase from 4 mA at batch start to 20 mA at batch end.9.2 Advanced Operation Mode•Batch Contact (sec. 4) The batch contact is dedicated for on/off control and is either manually or automaticallycompensated for batch overrun. Manual overrun compensation allows the operator to compensate for valve closure time in a batching system. The operator is prompted to enter a batch volume that de-energizes the batch contact early, compensatingfor valve closing time and eliminating batch overrun. Automatic overrun compensation counts sensor pulses during the batch cycle, and any excess pulses after the batch stops. The instrument calculates the estimated batch overrun based on the additional sensor pulses, then automaticallyreduces the next batch size for the next batch. During the next batch cycle, the batch contact de-energizes early, thus closing the flow control valve early and eliminating batch overrun.•Counter/End of Batch Pulse Output (sec. 6): In advanced mode, the output can be configured as either a counter pulse output (sec. 9.1) or as an end of batch pulse output. When configured as an end of batch pulse, the output emits a 500 millisecond pulse at the completion of every batch. The output is a open collector type which requires an external pull up resistor and power supply for external counter use (sec. 6).0%100%Batch running...4 mA20 mA0 mA20 mA 0%100%500msBatch running...•Option Contact - Two Stage Shutdown (sec. 7A): This function is designed to prevent over filling or to minimize water hammer. Both the batch and the option contact are energized when the batch starts. The option contact then de-energizes at a programmedbatch percentage, forcing flow through a smaller bypass line to reduce the fill rate. After the entire batch is measured, the batch contact de-energizes, completing the sequence. Front keypad and remote START, STOP,and RESUME inputs (sec. 5) also control the option contact. The front panel contact indicator turns on when the option contact is energized.•Option Contact - Overrun Alarm (sec. 7B): This function provides overrun alarmcapability for detecting a leaky or stuck valve. If the programmed batch overrun volume is measured after the batch ends, the option contact is energized and the front panel contactindicator turns on, alarming the operator that the flow shut off valve is leaking or stuck open. To cancel alarm,press the ENTER key (or remote STOP switch) once. The overrun alarm will retrigger if the condition persists.•Option Contact - End of Batch Pulse (sec. 7C): This function is designed to trigger an external batch counter or second 5600 Batch Controller at the end of a batch. The option contact is energized for 500 milliseconds at the end of every batch cycle. An externalpower supply switched through the option contact's common (COM) and normally open (NO) terminal provides a pulse for triggering these devices.•Option Contact - Missing Signal Alarm (sec. 7B): The missing signal alarm represents a missing sensor signal after batch start-up. An adjustable time delay entry (in seconds) is offered which specifies how long the instrument will wait after batch start-up before initiating the missing signal alarm. See simple operation mode (sec. 9.1) for alarm operation details.• Option Contact On/Off (sec. 10.4H): This function enables or disables the option contact and front panel option LED.When the option contact is configured "Off", the option contact and front panel LED are disabled.• Missing Signal Alarm On/Off (sec. 10.4H):Missing signal alarm is always enabled (factory default sec. 9.1) even if the option contact is selected to be a different function. This function is designed to completely disable the missing signal alarm, if desired. NOTE: If disabled, the batchcontact is NOT affected and will NOT signal the operator or stop the running batch if there is a problem.•Current Output - Batch Completion (sec. 8A): In advanced mode, the current output functions identical to the simple operation mode. See the simple operation mode explanation above.• Current Output - Valve Control (sec. 8B): This function is designed for use with a George Fischer electric actuator with PE 22P positioner for preventing overflow or minimizing water hammer. When a batch starts, the current output is held at 20 mA, forcing the PE 22Ppositioner to the full open valve position. Near batch end, the output gradually ramps downward to slow the flowrate, then drops to 4 mA closing the valve and ending the batch. Front keypad and remote START, STOP,and RESUME inputs also control the output (sec. 5). A STOP command any time during a batch sequence will force the output to 4 mA and close the PE 22P positioner. (Note: for optimum performance, the batch process should last at least 1 minute!)•Current Output - End of Batch (sec. 8C): This function is designed to trigger a second5600 batch controller's remote START input for a second batching stage. When the batch starts, the current output remains at 0 mA until the end of the batch, then jumps to 20 mA for500 milliseconds. The 500 millisecond current pulse triggers the second 5600's remote START terminal to start the second batch stage.To step C →10. Menu Functions*Note: BATCH/VIEW Menu steps B - E MUST be selected forCALIBRATE Menu (sec. 10.2) or OPTIONS Menu (sec. 10.4) access.10.1 BATCH/VIEW Menu (example)•Menu steps B - E cannot be accessed when a batch is running. Press ENTER to stop batch cycle.•Steps B - E MUST be selected for CALIBRATE Menu (sec. 10.2) or OPTIONS Menu (sec. 10.4) access.Menus:•BATCH/VIEW menu (sec. 10.1): The BATCH/VIEW menu isdisplayed during standard operation. The ENTER key controls batch start, batch stop, and batch resume operations. While a batch is not running, the operator can navigate freely through the menu by pressing either UP or DOWN arrow keys. While a batch is running, pressing either UP or DOWN arrow keys displays Time left, Flow rate, and Volume batched information. The BATCH/VIEW menu also offers a programmable batch size and resettable totalizer feature that allows the operator to reset the displayed total at the press of a button.•CALIBRATE Menu (sec. 10.2): The CALIBRATE menu contains all critical display setup and output parameters. A simple security code feature prevents unauthorized tampering. The operator is required to enter a simple access code for menu access. The same code also unlocks OPTIONS menus.•OPTIONS Menu (sec. 10.4): The OPTIONS menu contains setup and display features that are seldom accessed for minor display or output adjustments.10.2 CALIBRATE Menu (factory defaults shown in menu column 1)*Note: Batch and totalizer K-Factor settings represent the number ofpulses generated by the +GF+ SIGNET flow sensor for eachengineering unit of fluid measured (published in the flow sensormanual).WARNING!The auto calibration procedure generates a custom batch K-Factor. The batch and Totalizer K-Factors are independent from oneanother. ALWAYS reenter your totalizer K-Factor after performing the auto calibration procedure.Reference Container 10.3 Auto Calibration ProcedureThe auto calibrate procedure (sec. 10.2C) calculates a custom flow sensor/batch K-Factor based on volumetric measurement for more precise batching. This process will compensate for installation abnormalities or nonstandard pipe sizes for maximum batch accuracy. An accurate measurement reference container (e.g. known tank volume) is required for this procedure. If auto calibration is impractical for your batch system, perform manual calibration using the K-Factors published in your flow sensor manual.Requirements:A.The flow sensor must be installed in the actual batch pipeline.B.The flow control valve can be connected to the common (C) andnormally open (NO) batch contact terminals (sec. 4) or the currentoutput terminals (sec. 8B).C.Either the batch contact or current output MUST be used to energizeand de-energize the main flow control valve which starts and stopsfluid flow into the known reference container.D.Follow the steps outlined in the auto calibration procedure (sec.10.2C) to obtain your batch system's custom K-Factor.10.4 OPTIONS Menu (factory defaults shown in menu column 1)Menu Navigation•Advanced mode chosen (step E): menu continues, steps F - I.•Simple mode chosen (step E): down arrow key advances to top of menu (step A).Agency Approvals •CE•Manufactured under ISO 9001Electrical Power:•12 to 24 VDC or 12 to 24 VAC, unregulated, 50-60 Hz,10 W max.Contacts (2 sets):•Mechanical SPDT contacts•Maximum voltage rating: 5 A @ 30 VDC, 5 A @ 125 VAC, or 3 A @ 250 VAC, (power factor = 1.0)Current output:•4 to 20 mA, non-isolated, internally powered •Update rate: <200 ms•Max loop impedance: 350 Ω max with a 12 V instrument supply voltage, 950 Ω max with a 24 V instrument supply voltage •Accuracy: ±0.1% of max rangeTotalizer (CNT)/End of batch (EOB) pulse outputs:•Open-collector transistor, optically isolated, 5 mA max. sink,28 VDC max. pull-up voltage, 130 ms (CNT) pulse width •End of batch pulse output 500 ms (fixed)Noise immunity:EN50082-2Noise emissions:EN55011Safety:EN61010-112. SpecificationsGeneralSensor compatibility:All +GF + SIGNET flow sensors Accuracy:±0.5% of batch reading Input:Optically isolatedEnclosure:•Rating: NEMA 4X/IP65 front•Dimensions: 1/4 DIN, 96 x 96 x 88 mm (3.8 x 3.8 x 3.5 in.)•Case materials: ABS plastic•Keypad material: Sealed 4-key silicone rubber •Weight: Approximately 500 g (18 oz.)Display:•Type: Microprocessor controlled air-core meter movement and alphanumeric 2 x 16 LCD •Update rate: <200 ms •Contrast: User selected•Alarm annunciators: green batch LED (left), red option LED (right)Totalizers:•8-digit resettable with security option •8-digit non-resettableEnvironmental Operating temp.:-10 to 55 °C (14 to 131 °F), 50 °C (122 °F)max. with optional rear cover Storage temp.:-15 to 80 °C (5 to 176 °F)Relative humidity:0 to 95%, non-condensing Altitude:4000 m max.Pollution degree:2GND+•Power supply, 115 VAC - 24 VAC, #3-5000.075•Front snap-on bezel, #3-5000.525 (code 198 840 226)•5600 instruction sheet #3-5600.090-1 (code 198 869 929)Splashproof rear cover #3-5000.395(code 198 840 227)5 x 5 inch adapter plate for +GF + SIGNET retrofit #3-5000.399(code 198 840 224)11. Parts and AccessoriesFrontViewRear ViewDimensions:13. Quick Reference Menu Parameters13.1 VIEW Menu Setup Parameters (sec. 10.1)13.2 CALIBRATE Menu Setup Parameters (sec. 10.2)_ = blank displaydigit option_ = blank displaydigit option 13.3 OPTIONS Menu Setup Parameters (sec. 10.4)14. MaintenanceClean the instrument case and front panel with a soft cloth and mild liquid soap solution.Notes:+GF+ SIGNETSales Offices:USA George Fischer, Inc., 2882 Dow Avenue, Tustin, CA 92780/USA, Tel. (714) 731-8800, Fax (714) 731-6201Switzerland Georg Fischer Rohrleitungssysteme AG, P.O. Box 671, CH-8201 Schaffhausen/Switzerland, Tel. 052/631 1111, Fax 052/631 2830 Singapore George Fischer Pte. Ltd., 15 Kaki Bukit Road 2, KB Warehouse Complex, Singapore 1441, Tel. 65/747 0611, Fax 65/747 0577Japan Kubota George Fischer, 2-47 Shikitsuhigashi, 1-Chome, Naniwa-Ku, Osaka, 556-91 Japan, Tel. 816/648 2545, Fax 816/648 2565China Georg Fischer Ltd., Rm 1503, Business Residence Bldg. of Asia Plaza, 2-3 Bldg. No. 5th Qu Anzhenxili, Chaoyang Qu, Beijing 100029, P.R. China, Tel. 86/10 6443 0577, Fax 86/10 6443 0578AustraliaSignet Scientific Company, 3401 Aerojet Avenue, El Monte, CA 91731-2882 U.S.A., Tel. (626) 571-2770, Fax (626) 573-2057GEORGE FISCHER +GF+ Piping Systems3-5600.090-1/(B-1/98), English © Signet Scientific Company 1996 Printed in U.S.A.。

1.手动调整软水器控制器进入运行位臵,让水流入树脂罐。

当水流停止时,打开一已软化水的旋塞直到所有空气从管线中释放出来,然后关闭旋塞。

注:各种再生位臵通过转动控制器前的旋钮可以手动拨动,直到指示器显示软水器在需要的位臵。

2.手动调整控制器到反洗位臵,允许水流在3至4分钟内排干。

3.移动后盖板。

4.确保盐的用量与厂商建议的一样。

如果必要,设臵盐用量与设臵说明书中的一致。

手动调整控制器到盐水注满位臵,允许盐箱注满到空气阀的顶部。

5.手动调整控制器到吸盐位臵,允许控制器从盐箱吸盐直到它停止。

6.插上电源,看马达背后的观察孔,观察到它正在运行。

通过滑动跳跃轮外表的突针以暴露开关指针来设臵再生将要发生的时间。

每一个突针是一天。

在红色指示器的指针是今晚。

从红色指示器顺时针移动,延伸或缩进指针以获得需要的再生时间表。

7.手动提升控制器至盐水注满位臵的开始处;允许控制器自动回到运行位臵。

8.注满盐箱的盐。

9.将后盖还原到控制器上。

10确认在普通运行位臵任何旁通阀在左侧。

软水器流程图运行阀门驱动组件盐箱盐水位空气阀阀门组件位臵盐阀盐位树脂高度树脂罐布水器流量控制射流器初步反洗吸盐慢洗快洗沉淀物排水清洗位臵位臵位臵位臵位臵清洗位臵流量控制进水盐箱注5分钟 10分钟 50分钟固定周期的第一个位臵 50分钟固定周期的最后位臵出水水位臵10分钟 5分钟 4-24分钟可调周期硬水在阀进口处进入设备—在较低的活塞凹槽四周流动—流过通道至罐顶部—向下通过树脂并进入布水器,已为处理水。

处理水向上流经中心管至阀出口。

硬水在阀进口处进入设备—在较低的活塞凹槽及较低活塞环区四周流动—向下通过中心管,由布水器出来—向上通过树脂—通过罐通道顶部—绕过上部活塞凹槽并流出排水管。

在从盐箱中将所有盐水吸出后,硬水继续从阀进口处进入—在较低的活塞凹槽四周流动—通过喷嘴和孔口—向下通过树脂,流入布水器—向上通过中心管—通过活塞中的中心孔,流出排水管。

安装

1、安装的一般要求

①、进水压力应在0.2-0.5MPa,当水源压力无法满足要求时,可安装增压水泵提高进水压力。

如果压力过高,应安装减压阀来控制进水压力。

②、进水温度应在5-45℃之间,电源采用交流200V/50Hz。

③、软水器应安装在牢固的平台上,附近有畅通的下水,并留有足够的操作和维修空间。

④、工作环境温度应在5-50℃之间,相对湿度≤95%(5℃时)。

2、控制阀的安装与树脂填装(顶装形式)

第一步:首先将下布水器牢固安装在中心管底端,然后插入到树脂罐中央,在中心管上端低于罐口0.5mm处截断并导角,然后用胶带封住中心管口,以防树脂漏入。

第二步:将石英砂沿中心管周围空隙投入树脂罐,并使之在罐底铺平,石英砂高于下布水器上20mm,石英砂应按粒径级别分层铺装,主要起到布水作用(对于直径小于500mm树脂罐一般不装石英砂)。

第三步:将树脂均匀地装入树脂罐中,装至规定的层高后,再向注入10%的食盐溶液,至浸没树脂为止,使树脂充分膨胀。

树脂装填完,应取下中心管的封口胶带,上述操作时应注意使中心管始终保持在树脂罐口的中央位置。

第四步:将上布水器安装到控制阀上,然后将中心管从上布水器内插入到控制阀内,小心地沿顺时针方向转动控制阀,直至旋紧在树脂罐接口上(或用法兰连接固定)。

注意上布水器与控制阀、中心管,下布水器与中心管必须严密,防止树脂跑出。

中心管与控制阀必须严密不漏水,否则会出现窜硬水现象。

3、管道连接要求

①、与软水器连接的管道应采用给水塑料管,排水管不得采用软塑料管,防止管道变形,影响排水效果。

②、按照控制阀进出水箭头标记连接进出水管,采用流量型再生控制器,流量计必须安装在出水口。

③、进出水管应装有压力表及手动阀门,同时还应装有旁通阀,在出

水管阀前还应安装有取样阀。

进水管阀后一般安装有 Y 型过滤器,防止管道内污物堵塞阀体造成设备无法正常运行。

④、排水管的连接长度不应超过6m,尽量减少弯度,并严禁安装阀门。

⑤、盐水管路连接长度不应超过2m,一定要保持良好的密封性,否则会影响软水器的再生效果。

4、设备通水

当树脂在10%的食盐溶液浸泡18-20小时充分膨胀后,方可进行设备通水。

第一步:先关闭进出水阀,打开旁通阀,将管道内的杂质冲洗干净,然后关闭旁通阀。

第二步:确认软水器电气参数与电源一致(注意:SE型再生控制器输入电压为交流12V/50Hz,所以应选用输入交流

220V/50Hz,输出交流12V/50Hz的变压器),然后接通电源。

手动启动再生控制器,将控制阀调整至反洗状态,缓慢地打开进水阀门至 1/4 开启处,此时可以听到空气从排水管排出的声音,待空气排净后,全部开启进水阀,将树脂内的一些杂质冲洗干净,直至排水管排出澄清水为止。

第三步:将控制阀调整至正洗位置,直至出水合格为止。

第四步:将控制阀调整至盐箱注水位置,向盐箱内注入设计用水量,然后加入固体颗粒食盐,即可进行运行调试。

富莱克全自动控制阀的应用

富来公司在水处理自动控制装置方面拥有先进的技术,产品的质量稳定,因此富来全自动控制阀已成为全自动软水器的的最佳选择。

一、5600控制阀

1、控制阀简介

5600控制阀属于小型民用控制阀,单活塞纵向布置,适用于单阀单罐系统。

5600控制阀属于有硬水旁通阀,当用于工业锅炉软水处理时,必须在其出水口处加装硬水阻断阀。

硬水阻断阀一般选用常开式电磁阀,在软水器再生时自动关闭出水管路,运行时打开出水管路。

电磁阀的开关由在盐水凸轮旁增设的微动开关来控制。

2、再生控制器

5600控制阀再生控制器选用的是机械式,由时间马达控制再生程序各步骤工作时间,同时也作为驱动装置的动力源,并且只有时间型和流量延时型(出水口处安装有流量计),而没有流量即时型。

再生控制器在出厂时已将再生时间固定在2:30AM,即当24小时齿轮2:30AM与时间箭头对齐时,就开始再生。

当然也可根据需要,使再生提前或推迟进行。

另外,停电时24小时齿轮也停止走动,故停电后必须重新校正再生时间。

再生时间设定方法:首先按下左侧的红色时间按钮,使其与24小时齿轮松开,即可调整24小时齿轮,直到当前时间与时间箭头对齐,则再生时间就设定在2:30AM。

例如:当前时间是10:00AM,如果不想改变再生时间,就使24小时齿轮上10AM与时间箭头对齐,如要推迟2小时再生,应使24小时齿轮上8AM与时间箭头对齐,如果要提前2小时再生,应使24小时齿轮上12AM与时间箭头对齐。

时间型再生控制器再生日期跳轮有7天和12天两种,跳轮上每个薄片代表一天,红色指针处的薄片代表当天。

可通过向外拉出跳轮上的薄片,露出其上端来设定再生日期。

当从红色指针顺时针转动时,可拉出或拨回薄片获得需要的再生日期安排。

如先将所有薄片拨回,然后每隔一个向外拉出一个薄片,则再生日期为每隔一天再生一次。

流量延时型再生控制器周期产水量的设定方法:拔出流量软轴线,压住流量外盘,提起流量刻度盘,按所需要设定的周期产水量对准面板上的小白点,松手使齿轮啮合。

然后用手转动流量盘,使其设定的周期产水量与面板上的流量指示箭头对齐,再插上流量软轴线即可。

手动启动再生程序方法:当出水硬度超标时,也可手动顺时针方向旋转手动再生轮,软水器则启动再生程序,并将按照设定工作步骤完成一个再生循环,直至返回工作状态(产软水),同时在手动再生轮缺口处显示每一工作步骤名称。

3、工作过程

5600控制阀各工作步骤只有注盐水可调,可打开控制器后盖,用螺丝刀调盐水凸轮上的白色凸轮位置来改变注水时间,再生工作步骤比正常工作步骤多两次清洗。

①工作位置,即产软水(Service)

硬水从入口进入控制阀,通过下部活塞槽及通道,由顶部进入树脂罐内,然后向下穿过树脂层,成为软化水,经下布水器进入中心管,向上至控制阀出水口流出。

当软水器到达设定的再生时间或流量时,即启动再生程序。

②预清洗位置,再生循环第一步,固定5分钟(Preliminary Rinse)

硬水从入口进入控制阀,通过下部活塞槽,由顶部进入树脂罐内,再向下穿过树脂层,经过下布水器沿中心管向上返回,再经过活塞中心孔、顶部活塞槽至排污口排出。

③反洗位置,再生循环第二步,固定10分钟(Backwash)硬水从入口进入控制阀,通过下部活塞槽及活塞环岸,向下经中心管、下布水器进入树脂罐内,再向上经过树脂层,进入控制阀流道、顶部活塞槽,从排污口排出。

④吸盐位置,再生循环第三步,50分钟固定循环第一部分(Brine)

硬水从入口进入控制阀,经下部活塞槽,进入射流器喷嘴产生负压,从而从盐箱内吸入盐水。

盐水从上向下流经树脂层,穿过下布水器,沿中心管向上,流回活塞中心孔,并从排污口排出。

⑤慢速清洗位置,再生循环第四步,50分钟固定循环第二部分(Slow Rinse)

吸完所有盐水后,硬水继续从入口进入控制阀,通过下部活塞槽,流

过射流器喷嘴,向下穿过树脂层,从下布水器进入中心管,向上进入活塞中心孔,最后从排污口流出。

⑥快速清洗位置,再生循环第五步,固定10分钟(Second Backwash)

硬水从入口进入控制阀,通过下部活塞槽及活塞环岸,向下经中心管、下布水器进入树脂罐内,再向上经树脂层、控制阀流道、顶部活塞槽,从排污口排出。

⑦沉淀清洗位置,再生循环第六步,固定5分钟(Settling Rinse)

硬水从入口进入控制阀,通过下部活塞槽,由顶部进入树脂罐内,再向下穿过树脂层,经过下布水器沿中心管向上返回,再经活塞中心孔、顶部活塞槽至排污口排出。

⑧盐箱注水位置,再生循环第七步,4-24分钟可调循环(Brine Tank Fill)

硬水从入口进入控制阀,部分硬水经下部活塞槽、射流器、盐阀及注盐水限流孔板,然后注入盐箱中。

其余硬水经下部活塞槽至树脂罐顶,向下穿过树脂层,变成软化水,进入下布水器,沿中心管向上,并从控制阀出水口流出。

盐箱注水工作结束后,软水器自动返回至工作位置。