气动系统的设计计算

- 格式:doc

- 大小:1.60 MB

- 文档页数:12

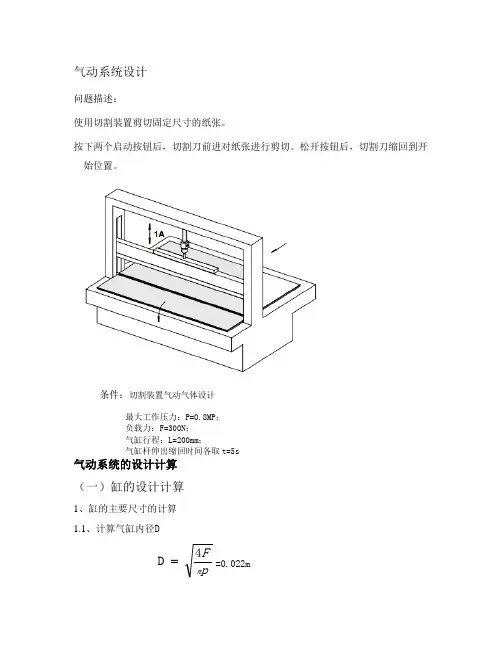

气动系统设计问题描述:使用切割装置剪切固定尺寸的纸张。

按下两个启动按钮后,切割刀前进对纸张进行剪切。

松开按钮后,切割刀缩回到开始位置。

条件:切割装置气动气体设计最大工作压力:P=0.8MP ;负载力:F=300N ;气缸行程:L=200mm ;气缸杆伸出缩回时间各取t=5s气动系统的设计计算(一)缸的设计计算1、缸的主要尺寸的计算1.1、计算气缸内径Dp Fπ4D ==0.022m式中:F---液压缸上的最大外负载;p---液压缸的工作压力;D---缸内径;圆整为标准直径取值:D =25mm1.2、计算活塞杆直径dd=0.707D=17.7圆整为标准直径取值:d =12mmφ---气缸的往复速度比;由表4.4得φ=1.33D---缸内径;d---活塞杆直径;2、气缸的耗气量计算2.1、活塞杆外伸行程的耗气量1qa a 121p p p t L 4D q +=πp---气缸的工作压力;D---缸内径;L---气缸行程;1t ---缸外伸行程的时间;a p ---气缸行程;2.2、活塞杆外伸行程的耗气量2q()a a 2222p p p t L 4d -D q +=πd---活塞杆的直径;2t ---杆内缩行程时间;3、缸的强度计算与校核3.1、缸筒壁厚δ的计算缸筒是液压缸和气压缸中最重要的零件,他承受液体或气体作用的压力,其壁厚须进行计算。

活塞杆受到轴向压缩负载时,为避免发生轴向弯曲,还应进行压杆稳定性验算。

中、高缸一般用无缝缸做缸筒,大多属薄壁筒,即D/d ≥10时,其最薄处的壁厚用材料力学薄壁圆筒公式计算,即:[]σδ2pD ≥ []σ---缸筒材料的许用应力p---气缸的工作压力;δ---薄壁缸筒厚;圆整为标准壁厚取值:δ=5mm ;3.2、活塞杆的稳定性缸保持稳定的条件为:crcr n F F ≤ F---液压缸上的最大外负载;cr F ---活塞杆不产生弯曲变形的临界力;cr n ---稳定性安全系数,一般取cr n =2~6; 由于细长比i m >kl 22cr l i F EJ π≤l---安装长度,其值与安装形式有关,见表4.6;k---活塞杆最小截面的惯性半径,Al k =; m---柔性系数,对钢取m=85;i---由缸支承方式决定的末端系数,其值见表4.6; E---活塞杆材料的弹性模量,对钢取E=a 11p 102.06⨯; J---活塞杆最小截面的惯性矩;A---活塞杆最小截面的截面积;由以上数据得有关公式计算:N 105.020********.062l i F 52411222cr⨯=⨯⨯⨯⨯⨯==πππEJ N 300N 108.36105.0n F F 45cr cr 1>⨯=⨯== 所以稳定性符合要求。

气动系统设计步骤气动系统设计步骤2009-07-14 08:53第五节气动系统设计的主要内容和步骤设计气动系统就是根据工作设备的控制功能要求,从种类与机能众多的元件中选择性能和参数最适合的元件,并将其巧妙合理地组合配置。

主要设计内容包括:系统方案的确定,气动元件的选型,管道设计,空压机的选型等。

气动系统的设计一般按下列步骤进行一、明确工作要求设计前一定要明确主机对气动系统控制的要求,主要包括以下几个方面:(1)运动和操作力的要求如主机的动作顺序,动作时间,运动速度及其可调范围,运动的平稳性,定位精度,操作力以及联锁和自动化程度等。

(2)工作环境条件如温度,防尘,防爆,防腐蚀要求及工作场地的空间等。

(3)与机、电、液控制相配合的情况,及其对气动系统的要求。

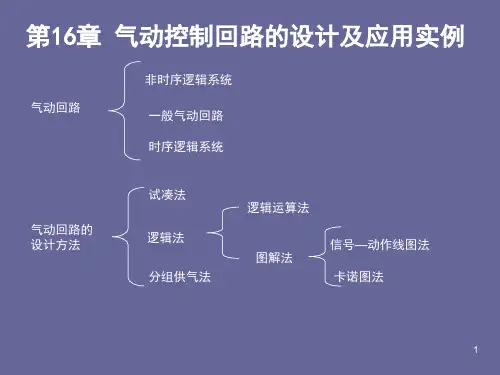

二、设计气动控制回路(1)列出气动执行元件的工作程序图。

(2)绘制X-D线图或卡诺图等,也可直接写出逻辑函数表达式。

(3)绘制逻辑原理图。

(4)绘制气动回路原理图。

(5)设计控制回路,根据实际情况合理选用全气控、电-气控制、逻辑控制,或者PLC控制等控制方案。

三、确定执行元件的规格确定执行元件的类型,如:气缸、摆动气缸或气马达。

执行元件的规格和安装形式,例如气缸,在确定其规格时,必须考虑:气缸的驱动力,摩擦阻力,运动速度,气缸的耗气量,结构尺寸和行程,传感器的安装位置,是否需要缓冲,工作温度范围,以及气缸的工作方向等。

在设计中,应该优先考虑采用标准规格的气缸。

四、确定气动控制控制阀1.确定控制元件类型2.确定控制元件的规格。

一般控制阀的通径可按阀的工作压力与最大流量确定。

(1)方向控制阀的规格根据执行元件的规格来确定方向控制阀的规格,选择时必须明确以下各项:流量特性,响应特性,工作温度范围,安装尺寸,最低工作压力和所用的润滑油等;并确定这些特性与执行元件之间是否匹配,能否满足系统的工作要求。

注意,选用方向控制阀的通径应该尽量一致,以便于配管。

(2)流量控制阀的规格流量控制阀包括节流阀和缓冲阀等,其性能对气缸运动的平稳性具有很大的影响。

航空器气动设计的最新计算方法在航空领域,航空器的气动设计一直是至关重要的环节。

随着科学技术的不断进步,新的计算方法层出不穷,为航空器的设计带来了更高的精度和效率。

传统的气动设计方法主要依赖于风洞试验和经验公式。

风洞试验虽然能够提供较为准确的结果,但成本高昂、周期长,而且对于复杂的气动外形,试验结果的准确性也会受到一定的限制。

经验公式则往往基于有限的试验数据和简化的理论模型,适用范围有限。

近年来,计算流体力学(CFD)方法在航空器气动设计中得到了广泛的应用。

CFD 通过数值求解流体流动的控制方程,能够模拟复杂的流场结构和气动现象。

其中,基于雷诺平均NavierStokes(RANS)方程的CFD方法是目前工程应用中最为常见的。

然而,RANS方法在处理一些复杂的流动现象,如大分离流动、湍流过渡等方面仍存在一定的局限性。

为了克服这些局限性,一些新的计算方法应运而生。

其中,脱体涡模拟(DES)和大涡模拟(LES)方法受到了广泛的关注。

DES方法结合了RANS和LES的优点,在近壁面区域采用RANS 模型,而在远离壁面的区域采用LES模型。

这样既能保持RANS方法在近壁面计算的高效性,又能在远离壁面的区域捕捉到大规模的涡结构,提高对分离流动的预测能力。

然而,DES方法在网格分辨率和模型切换等方面仍存在一些问题需要进一步研究和解决。

LES方法直接求解大尺度的涡结构,对湍流的模拟更加准确。

但由于其计算量巨大,目前在全机规模的气动设计中应用还比较有限。

为了提高LES方法的实用性,一些基于LES的混合方法,如分离涡模拟(DVS)和尺度自适应模拟(SAS)等被提出。

除了上述基于湍流模拟的方法,基于优化算法的气动设计方法也取得了重要的进展。

多目标优化算法、遗传算法等被广泛应用于航空器的气动外形优化设计。

这些算法能够在给定的设计空间内自动搜索最优的气动外形,大大提高了设计效率。

在优化过程中,伴随方法的应用也显著提高了计算效率。

气动系统的设计计算气动系统的设计一般应包括:1)回路设计;2)元件、辅件选用;3)管道选择设计;4)系统压降验算;5)空压机选用;6)经济性与可靠性分析。

以上各项中,回路设计是一个“骨架”基础,本章着重予以说明,然后结合实例对气对系统的设计计算进行综合介绍。

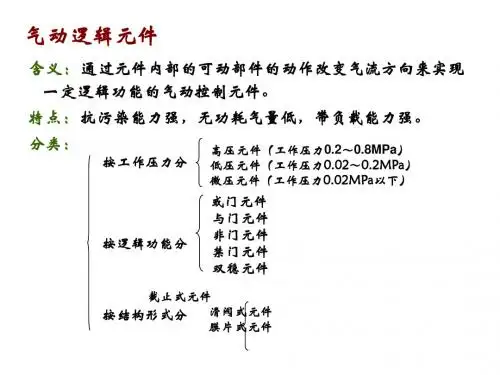

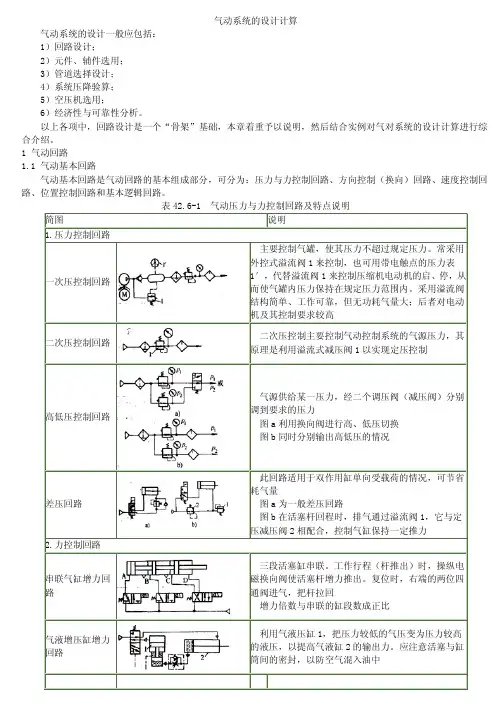

1气动回路1.1气动基本回路气动基本回路是气动回路的基本组成部分,可分为:压力与力控制回路、方向控制(换向)回路、速度控制回路、位置控制回路和基本逻辑回路。

表42.6-1气动压力与力控制回路及特点说明简图说明1.压力控制回路一次压控制回路主要控制气罐,使其压力不超过规定压力。

常采用外控式溢流阀1来控制,也可用带电触点的压力表1′,代替溢流阀1来控制压缩机电动机的启、停,从而使气罐内压力保持在规定压力范围内。

采用溢流阀结构简单、工作可靠,但无功耗气量大;后者对电动机及其控制要求较高二次压控制回路二次压控制主要控制气动控制系统的气源压力,其原理是利用溢流式减压阀1以实现定压控制高低压控制回路气源供给某一压力,经二个调压阀(减压阀)分别调到要求的压力图a 利用换向阀进行高、低压切换图b 同时分别输出高低压的情况差压回路此回路适用于双作用缸单向受载荷的情况,可节省耗气量图a 为一般差压回路图b 在活塞杆回程时,排气通过溢流阀1,它与定压减压阀2相配合,控制气缸保持一定推力2.力控制回路串联气缸增力回路三段活塞缸串联。

工作行程(杆推出)时,操纵电磁换向阀使活塞杆增力推出。

复位时,右端的两位四通阀进气,把杆拉回增力倍数与串联的缸段数成正比气液增压缸增力回路利用气液压缸1,把压力较低的气压变为压力较高的液压,以提高气液缸2的输出力。

应注意活塞与缸筒间的密封,以防空气混入油中1.1.1压力与力控制回路(见表42.6-1)1.1.2换向回路(见表42.6-2)表42.6-2气动换向回路及特点说明简图说明1.单作用气缸换向回路二位三通电磁阀控制回路图a 为常断二位三通电磁阀控制回路。

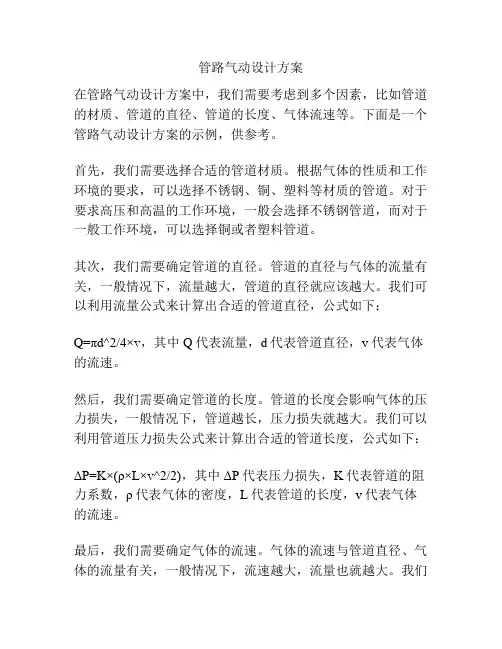

管路气动设计方案

在管路气动设计方案中,我们需要考虑到多个因素,比如管道的材质、管道的直径、管道的长度、气体流速等。

下面是一个管路气动设计方案的示例,供参考。

首先,我们需要选择合适的管道材质。

根据气体的性质和工作环境的要求,可以选择不锈钢、铜、塑料等材质的管道。

对于要求高压和高温的工作环境,一般会选择不锈钢管道,而对于一般工作环境,可以选择铜或者塑料管道。

其次,我们需要确定管道的直径。

管道的直径与气体的流量有关,一般情况下,流量越大,管道的直径就应该越大。

我们可以利用流量公式来计算出合适的管道直径,公式如下:

Q=πd^2/4×v,其中Q代表流量,d代表管道直径,v代表气体的流速。

然后,我们需要确定管道的长度。

管道的长度会影响气体的压力损失,一般情况下,管道越长,压力损失就越大。

我们可以利用管道压力损失公式来计算出合适的管道长度,公式如下:

ΔP=K×(ρ×L×v^2/2),其中ΔP代表压力损失,K代表管道的阻力系数,ρ代表气体的密度,L代表管道的长度,v代表气体的流速。

最后,我们需要确定气体的流速。

气体的流速与管道直径、气体的流量有关,一般情况下,流速越大,流量也就越大。

我们

可以通过调整管道的直径和气体的流量来达到合适的流速。

综上所述,一个管路气动设计方案需要考虑到管道的材质、管道的直径、管道的长度、气体的流速等多个因素,并根据实际情况进行合理的选择和计算。

以上是一个基本的管路气动设计方案的示例,希望对您有所帮助。

气动设计的CFD数值模拟及优化随着工业的发展和科技的进步,气动设计在各个行业中都扮演着重要的角色。

比如汽车、航空航天、建筑、能源等各种领域的研发工作都需要气动学的知识。

而气动设计的CFD数值模拟及优化技术,也成为了这些工程实践中重要的一部分。

下面,我们就来说一说气动设计的CFD数值模拟及优化技术。

一、CFD数值模拟的基本原理CFD(Computational Fluid Dynamics),即计算流体力学,是利用计算机数值模拟流体在空间和时间上的运动、变化和相互作用的一种方法。

在气动设计中,CFD 数值模拟可以对气流进行分析和模拟,提供了可视化的方式来观察实际系统中的流场,最大限度地发挥设备的作用。

CFD计算流体力学的工作流程包括以下几个步骤:(1)建立几何模型:根据需要,选择合适的几何模型,以及相应的数据导入格式如IGES、STEP、STL等,进行模型导入。

(2)网格划分:确定模型的流动范围,并划分为多个相邻的小网格。

合理的网格划分可以更好地反映物体表面形态等数据,从而提高计算效率并减小误差。

(3)设定数值模型:根据需要,设置流动方程、物理模型、边界条件、计算区域、计算网格等。

(4)计算流动场:运用计算机对所设定的数值模型进行求解,并获取流动场的数值分布和特性参数。

一般计算过程需要使用数值方法,如有限元方法、速度增量法、声波分析法等。

(5)结果评价和分析:对所取得的流动场结果进行评价和分析,包括物理特性、流动速度、温度场等。

二、气动设计中的CFD数值模拟应用气动设计中的CFD数值模拟可以在实验前预测设计效果,也可以为详细的实验设计提供重要的指导信息。

在地址这一方面,气动设计中CFD数值模拟有以下应用:1.气动外形优化:气动外形优化是指在气动学和结构力学约束条件下,利用CFD数值模拟来进行气动外形的参数优化,从而实现外形的最佳效果。

在外形优化过程中,不断地调整参数,通过CFD模拟验证参数的合理性,加速气动设计的过程,提高设计效率。

气动系统压力、流量、气管壁厚、用气量计算1 气动系统相关计算 (1)1.1 试验用气量计算 (1)1.2 充气压力计算 (2)1.3 管径及管路数量计算 (2)1.3.1 根据流量计计算管径及管路数量 (2)1.3.2 根据减压阀计算管径及管路数量 (4)1.3.3 管径及管路数确定 (5)1.4 气管壁厚计算 (6)1.5 理论充气时间和一次试验用气量核算 (6)1气动系统相关计算1.1试验用气量计算根据系统要求,最大气流量需求发生于:漏气量为 2.5m3/s(标准大气压下的气体体积)时,筒内压力充至 1.35MPa压力的时间不大于30s,并能保证持续不少于10s。

根据公式P1V1=P2V2(1)求得单位最小流量:Vmin-0.1MPa=((1.35/0.1)×(0.0675+0.01)/30)+2.5=2.539m3/s其中0.0675m3是装置密闭腔容积;0.01m3是管路容积(管路长度取20m)。

因为气源提供的流量在10MPa压力下不小于2.6m3/s(标准大气压),而系统输入压力最大为16MPa,所以气源满足系统流量要求。

后文中按照输入流量为2.6m3/s进行计算。

质量流量(Kg/h)=体积流量×密度,20℃时,标准大气压下气体密度为1.205kg/m3,即质量流量=2.6×1.205×3600=13014kg/h。

1.2充气压力计算一般密闭腔充气压力设置为目标值的1.05至1.1倍,由于系统要求的漏气量较大,初步设定充气压力为目标值的2.0倍。

本装置需对密闭腔充气至最大1.35MPa,即目标值为1.35MPa,充气压力为P:P=2.0×1.35=2.70MPa。

即减压阀出口压力初步设定为2.70MPa。

1.3管径及管路数量计算1.3.1根据流量计计算管径及管路数量流量计一般都有量程限制,如果流量过大,就必须将总气量分几路进行输送,以保证单路的输送流量符合流量计量程,根据流量计的量程计算分路数。

气动输送系统设计计算气力输送是借助空气或气体在管道内流动来输送干燥的散状固体粒子或颗粒物料的输送方法,在水产养殖生产中应用气力输送与投放饵料将是实现水产养殖生产的设施化、自动化的重要措施。

我们依据气力输送技术原理结合我所淡水试验站的实际情况,采用稀相低压正压气力输送基本形式进行了“单道多工位气力输送饵料投喂机系统” 设计,实现养鱼饵料单管道输送作业与远程输送。

1 环境条件与输送要求试验地点安排在本所淡水试验站养殖池塘,池塘为3排每排有2口共计6口池塘,每口池塘面积约为3.6亩,试验区6口池塘合计面积为21.6亩。

气力输送输料管道合计直线距离144米,有一处转弯,整个管线基本为水平布置。

本系统通过一条管道向6口池塘输送饲料,具体是在每口池塘选定饵料投喂点设置饵料储存与投放设施,输料管道通过饵料投喂点时串接三通分料阀,当需要向某投喂点输送饵料时将分料阀置于分料位置即可向该投喂点输送饵料。

因为使用了“干管直通滑块式阀芯分料阀”进行分料,串接的分料阀在直通状态时相当于直通管道,不存在变径和转向以及空间的变化问题。

饵料的最大输送量是确定气力输送能力的基础数据,池塘养殖生产规模决定了饵料的需求数量,由于在不同生产时期投饵率不同,因此应该按照饵料需求量最大量作为输送能力依据。

池塘成鱼养殖生产水平每亩鱼产量在1000kg左右,按照日投饲率3%计算,6口池塘21.6亩每日投放饵料数量合计为648kg。

若每日投饵3次,每次投饵量为216kg。

使用的成鱼养殖颗粒饵料,粒径为5.5mm,比重为378kg/m3。

2 气力输送的设计计算2.1 基本参数①输送类型。

根据水产养殖饵料的性质特点以及饵料输送作业实际要求,适宜采用低压稀相压运输送方式。

气力压运方式具有由一处向多处供料、去向灵活、适用于长距离输送等特点。

②输料管道。

输料管道是用来输送饵料的通道,在本系统中分为3段连接,第1段是连接在供料器与工料主干管的,这一段选用内经55mm的塑料硬管,过渡部分采用内经63mm塑料软管。

气动力学计算方法研究气动力学是一门研究飞行器在气流中的运动与力学的学科,是航空工业和航天工业中不可缺少的重要学科。

而气动力学计算方法则是在气动力学研究中所使用的计算手段,是完成气动力学分析和设计的重要工具。

目前,气动力学计算方法的研究已经取得了长足的进步,涵盖了从常见的流体力学方程到数值计算方法等方面。

本文将简要介绍一些常见的气动力学计算方法,并探讨它们在气动力学研究中的应用。

1. 流体力学基本方程流体力学基本方程是研究气动力学的重要基础,它包括守恒方程、连续方程、动量方程和能量方程等基本方程。

在气动力学研究中,以Navier-Stokes方程为代表的守恒方程是最主要的基本方程之一,它描述了气体在空气中的流动与变形过程,是气动力学计算方法的重要理论基础。

2. 数值计算方法数值计算方法是现代气动力学研究中最常用的计算方法之一。

它是通过将连续的物理问题离散化为有限个数值计算问题,然后利用计算机对问题进行求解得到答案的一种计算方法。

在气动力学研究中,最常见的数值计算方法包括有限元法、有限体积法、边界元法、拉格朗日法等。

而其中,有限元法是最为常见的数值计算方法之一,它可以解决复杂的气动力学问题,例如工程结构的强度分析、气体流动的模拟和气动弹性的分析等。

3. 冲击波反演技术冲击波反演技术是一种在气体流动中使用的计算方法。

它通过将求解流动问题转化为计算“反推”过程的问题,从而得到了一种计算气流特性的方法。

冲击波反演技术在不同的气动力学领域中得到了广泛应用,例如在飞行器外形设计中,可以通过该方法来计算最适合的气动外形;在燃气轮机中,该方法可以用来优化燃气轮机内部结构的设计等。

4. 小波变换方法小波变换方法是一种数学处理方法,它可以将信号进行时间-频率分析,适用于处理具有局部结构的信号。

在气动力学研究中,小波变换方法可以用于处理流场压力数据、振动数据等。

同时,该方法也可以用于分析气动噪声、气动弹性等问题。

在气动力学的研究和实际应用中,气动力学计算方法的研究和应用已经成为不可分割的部分。

气动系统的设计计算

浏览字体设置:

+

10pt

放入我的网络收藏夹

气动系统的设计计算

气动系统的设计一般应包括: 1)回路设计;

2)元件、辅件选用; 3)管道选择设计; 4)系统压降验算; 5)空压机选用;

6)经济性与可靠性分析。

以上各项中,回路设计是一个“骨架”基础,本章着重予以说明,然后结合实例对气对系统的设计计算进行综合介绍。

1 气动回路

1.1 气动基本回路

气动基本回路是气动回路的基本组成部分,可分为:压力与力控制回路、方向控制(换向)回路、速度控制回路、位置控制回路和基本逻辑回路。

1.1.2换向回路(见表4

2.6-2)

表42.6-2 气动换向回路及特点说明

1.1.3速度控制回路(见表4

2.6-3)

位置停止)

表42.6-4 气动位置控制回路及特点说明

1.1.5 基本逻辑回路(见表4

2.6-5)

实际应用中经常遇到的典型回路简称常用回路。

1.2.1 安全保护回路(见表42.6-6)

1.2.2往复动作回路(见表42.6-7、8)

表42.6-6 气动安全保护回路及特点说明

1.2.3程序动作控制回路

程序动作控制回路(表42.6-8)在实际中应用广、类型多。

下面仅举一个双缸程序动作(A1-B1-B0-A0)为例(表42.6-8)说明。

而不同执行缸以及各种不同程序动作的回路,将在本章第2节中介绍其基本设计方法。

1.2.4同步动作控制回路(见表42.6-9)

表42.6-9 气动同步动作控制回路及特点说明。