M701F燃气轮机机组保护系统资料

- 格式:ppt

- 大小:289.00 KB

- 文档页数:3

M701F燃气—蒸汽联合循环旁路系统控制1 汽轮机旁路阀控制模式介绍汽轮机旁路阀控制有三种模式,分别为最小压力模式、实际压力跟踪模式、备用压力控制模式。

最小压力控制模式主要用于燃气轮机启机情况下,保证汽轮机主汽阀前压力大于最小压力设定值。

在机组启动阶段,每一个旁路阀(高压、中压、低压)的最小压力设定值与燃机负荷存在一定的的函数关系。

2 高、中、底压旁路阀开度控制当主蒸汽实际压力大于高于旁路阀压力设定值时,高压旁路就会自动打开,当高压旁发出开度指令大于0%时,高压旁路阀最小位置控制条件成立,旁路会直接开至8%(最小开度),启动过程中,当旁路关小至8%时,会保持至实际与旁路阀压力设定值差值小于-0.3MPa时,直接关闭。

2.1 启动过程,高压旁路系统控制方式的切换。

机组在启动过程时,高压旁路在实际压力跟踪模式,高压旁路阀的压力设定值为上次停机,切换至实际压力跟踪模式的压力设定值,此值一直保持至下次燃机启动点火,高压旁路阀最小压力值输出:通过根据燃机负荷计算出来的值与一个常数(5.3MPa)比较,其高值为最小压力设定值。

若点火时,高压主蒸汽压力低于4.8MPa,实际压力跟踪模式复归,处于近似实际压力跟踪的模式,高压旁路阀的设定值在斜率限制器的作用下,跟踪实际压力,只有主蒸汽压力上升较快,高压旁路阀才会开启泄压,满足以下3个条件之一,高压旁路切至最小压力模式。

(1)高压主蒸汽压力高于0.5MPa,且高压主蒸汽实际压力升高至高于点火时压力0.3MPa。

(2)高压旁路阀开度大于5%。

(3)高压主蒸汽压力升至4.8MPa。

2.2 停机过程,高压旁路系统控制方式的切换。

机组发停机令,机组荷低于50%额定负荷,低压主汽调阀已开始开小至冷却开度(20%),高压主蒸汽调阀开始程序关闭,此时,高压旁路由后备用压力切换至实际压力跟踪模式,高压旁路阀的压力设定值开始锁定,至到下次燃机点火时才释放。

若运行中,机组跳闸,高压旁路阀由备用压力模式切至实际压力跟踪模式。

M701F燃气轮机控制系统浅析本文主要介绍M701F燃气轮机主控制系统,并简要分析了自动负荷调节、转速控制、负荷控制、温度控制以及燃料分配控制的功能、逻辑实现。

标签:M701F燃气轮机;控制;功能;逻辑1 M701F燃气轮机控制系统概述M701F燃气轮机的DCS采用三菱Diasys Netmation过程控制系统,其中燃气轮机部分的控制主要由透平控制系统TCS(Turbine Control System)、透平保护系统TPS(Turbine Protection System)和高级燃烧压力波动监视系统ACPFM (Advanced Combustion Pressure Fluctuation Monitor)组成。

M701F燃气轮机主控制简介。

燃气轮机主控系统的功能是连续调节燃料量,以满足燃气轮机各运行阶段的需要。

M701F燃气轮机主控系统主要具有如下控制功能:自动负荷调节(ALR)、转速控制(GOVERNOR)、负荷控制(LOAD LIMIT)、温度控制、燃料限制控制、燃料分配控制、燃料压力控制、燃气温度控制、进口导叶(IGV)控制和燃烧室旁路阀控制,具体原理框图如图1所示。

燃气轮机运行各阶段的控制方式如图2所示。

燃气轮机点火前CSO(控制信号输出)=-5%,使燃料阀严密关闭。

燃气轮机点火时,CSO为FIRE阶段的最小CSO,以保证能够可靠点燃。

点火后一段时间内,CSO等于暖机升速阶段的WUP,保证燃气轮机在升速阶段的燃烧稳定,此时燃气轮机转速不受控制,在CSO≈15%的燃料量及SFC产生的合力矩作用下自由加速。

当转速至一定值时(约1110rpm),FLCSO将开始大于暖机升速阶段的最小CSO,使CSO=FLCSO。

此后,由于FLCSO是直接由燃气轮机转速决定的,因此不管SFC力矩或阻力矩是否改变,即使在SFC脱扣或IGV在2745rpm快速全关时,燃气轮机均以设定的135rpm升速率升至额定转速;在接近额定转速时,GVCSO将小于FLCSO,通过最小选择器使CSO=GVCSO,燃气轮机开始进入空载和同期的调速阶段,直到并网带负荷。

M701F 型燃气轮机控制系统分析席亚宾1,李洪涛2,马永光3(1.广东惠州天然气发电有限公司,广东 惠州 5160822.哈尔滨工业大学,哈尔滨 150001;3.华北电力大学,河北 保定 071003)摘 要:M701F 燃机DCS 采用DiasysNetmation,其控制主要由燃机控制系统、燃机保护系统和高级燃烧压力波动监视系统组成。

本文简要介绍了M701F 燃机DCS 系统的构成,分别叙述了TCS 、TPS 和AC PFM 自控制系统的作用,并对其主要控制功能进行了分析。

关 键 词:控制信号输出(CSO);联合循环;M701F 燃机;高级燃烧压力波动监视器(ACPEM)中图分类号:TK323 文献标识码:A 文章编号:1009-2889(2009)03-0021-04燃气轮机由于启停快、调峰能力强的特点而发展迅猛。

惠州LNG 电厂建有3 390MW 联合循环机组,燃机为M701F,现已投产发电。

本文主要介绍M701F 燃机控制系统的构成和特点,并对主要控制系统功能进行分析。

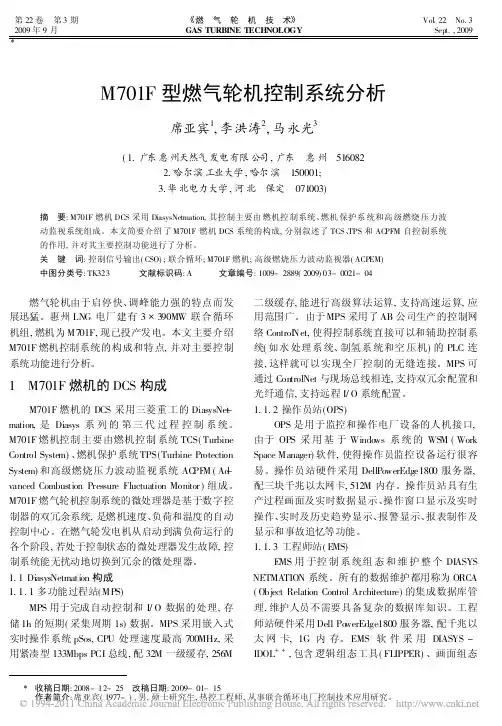

1 M701F 燃机的DCS 构成M701F 燃机的DCS 采用三菱重工的DiasysNet -mation,是Diasys 系列的第三代过程控制系统。

M701F 燃机控制主要由燃机控制系统TCS(Turbine Control Syste m)、燃机保护系统TPS(Turbine Protection System)和高级燃烧压力波动监视系统AC PF M (Ad -vanced Combustion Pressure Fluctuation Monitor )组成。

M701F 燃气轮机控制系统的微处理器是基于数字控制器的双冗余系统,是燃机速度、负荷和温度的自动控制中心。

在燃气轮发电机从启动到满负荷运行的各个阶段,若处于控制状态的微处理器发生故障,控制系统能无扰动地切换到冗余的微处理器。

1.1DiasysNetmation 构成1.1.1多功能过程站(MPS)MPS 用于完成自动控制和I/O 数据的处理,存储1h 的短期(采集周期1s)数据。

M701F燃气-蒸汽联合循机组发电机进油分析及防范措施发布时间:2021-04-12T11:45:37.107Z 来源:《当代电力文化》2020年28期作者:邓海波[导读] M701F 是日本三菱重工设计制造的燃气轮机单轴联合循环发电机组,邓海波四川川投燃气发电有限责任公司四川达州 635000M701F 是日本三菱重工设计制造的燃气轮机单轴联合循环发电机组,本文针对四川川投燃气发电有限责任公司 2X350MW M701F 燃气-蒸汽联合循环发电机组密封油系统进行介绍,以及发电进油的原因分析及防范措施。

关键词:发电机密封油系统发电机进油原因防范措施等1前言采用氢气冷却的发电机必须由密封油对其端部进行密封,既保证发电机内部氢气补外泄,又防止空气和潮气进入发电机内部。

发电机密封油正常运行时不易发生发生发电机进油事故,但是如果操作人员对密封油系统结构不了解,操作不当也可能造成发电机内部进油,特别是在发电机内部无压或低压时极易造成发电机进油。

发电机内部进油时恶性事故,应高度引起重视。

下面就发电机密封油系统,发电机内部进油的原因及防范措施进行介绍。

我厂密封油系统为单流环式(因发电机密封瓦为单流环式密封瓦)真空净油型系统。

密封油分别进入汽轮机侧和励磁机侧的密封瓦,经中间油孔沿轴向间隙流向空气侧和氢气侧,形成了油膜起到了密封润滑作用,然后分两路(氢侧、空气侧)回油。

单流环式结构如图 1:图 12发电机密封油系统介绍2.1我厂密封油系统原理简图 2:在正常运行方式下,汽轮机来得润滑油进入密封油真空油箱,经主密封油泵升压后由差压调节阀调节至合适压力,进滤网后进入发电机的密封瓦,其中空侧回油进入循环密封油箱。

氢侧回油进入排氢调节油箱,而后依靠压差流入空气析出箱。

氢侧回油:发电机氢侧密封油回油至排氢调节油箱。

空侧回油:发电机空侧密封油回油与发电机#7、8 轴承回油混合后一起回油至循环密封油箱。

循环密封油箱内的油一部分沿轴承回油管道回至主机润滑油箱,另一部分与发电机氢侧密封油回油混合作为密封油真空油箱补油。

M701F燃气轮机主控系统特点及其一次调频特性探究摘要:M701F燃气轮机的使用范围广泛,众多的电厂都引入了这一轮机。

伴随着电力需求的增加电网压力增大,高质量的供电网络尤为重要,而M701F燃气轮机的容量大理论上能适应电力供应的要求,基于此本文分析了该燃气轮机主控系统的特点以及一次调频属性。

关键词:M701F;燃气轮机;主控系统;一次调频前言:我国电厂引进的M701F燃气轮机是一种单轴循环的机组,相比其他F级机组容量较大。

为了投入使用后,该燃气轮机能达到稳定电网的要求,对其进行一次调频操作可一定程度上实现强化电网的需要。

由于该燃气轮机同我国以往使用的不同,因此研究其主控系统特点和一次调频特性十分重要。

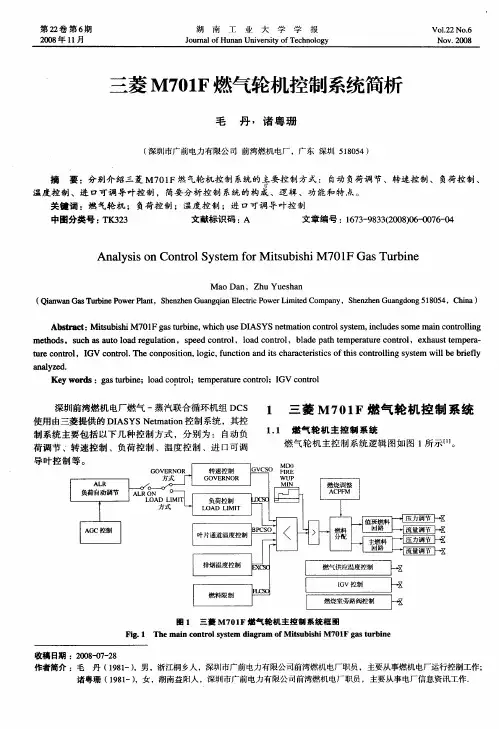

1 M701F燃气轮机的主控系统特点M701F燃气轮机的主控系统的功能表现为持续调控燃料量,参考了GE燃气轮机的设计思路,使用最小选门,但输入最小选门的数值与GE不同。

此燃气轮机包括五个自动的主控制系统主要用来控制燃料的消耗,以及相应的系统输出指令。

控制的回路中,最为关键的有转速、负荷、叶片通道温度、排气和燃料限值五个方面,其输出先经由小选再同最小控制信号大选构成机组后主控输出。

燃料限值的控制是为了调控机组启动的升速率,一旦其达到额定转速后控制终止。

叶片的温控和排气温控同时作用到机组运行过程中,保证热通道的安全以及温度不会超过标准值[1]。

转速与负荷的控制回路输出时,指令为GV和LD输出两类。

其中,转速控制回路的控制方法为纯比例,能够有差调节控制信号,机组运行进入不等率的自动调控转速的阶段,带负荷情况下的机组转速设定按照机组负荷的不等率转化。

负荷控制回路选用的技术是PI控制,主要为无差调节,能够准确无误地将机组的负荷数值调到额定数值,维护机组运行的稳定。

温控之前,机组并网起到控制作用的就是转速和负荷控制,相关工作人员选择投入转速或者负荷调节两种模式,选定其中一个后另一个就会停止作业,为了防止控制错误会增加一个备用的偏置后。

第34卷第1期2021年3月V o U34No.1Mar.,2021《燃气轮机技术》GAS TURBINE TECHNOLOGYM701F燃气轮机BPT温度保护逻辑解读和优化念小文(中海福建燃气发电有限公司,福建莆田351156)摘要:本文结合实际运行情况,通过对M701F燃气轮机BPT温度保护逻辑进行解读,发现BPT温度保护逻辑存在保护冗余不足、辅助判据失效等问题,提出具体优化方案,可为同类型电厂BPT温度保护逻辑优化提供参考。

关键词:M701F燃气轮机;BPT温度;保护逻辑优化中图分类号:TK477文献标志码:B文章编号:1009-2889(2021)01-0055-05三菱M701F燃气轮机采用干式低氮燃烧器,燃气轮机的周向共有20个燃烧器,为了防止燃气轮机透平初温过高或温度变化趋势过快损伤燃气轮机燃烧室和透平叶片,M701F燃气轮机设置了20个叶片通道温度(blade path temperature,BPT)来监测保护燃气轮机的热通道部件[1]。

在机组运行过程中,如果各个燃烧器中的燃烧情况不同,可能引起燃烧温度和燃气温度的变化,经过透平叶片后,以一定的滞后角的形式反映到置于透平末级动叶后的BPT变化上。

当各BPT的分散度达到一定值,或者某个BPT偏差较大时,可以认定相应的燃烧器存在燃烧不良或者燃烧器损坏的情况[2]oM701F燃气轮机在控制系统中设置了报警、自动停机、机组跳闸等BPT保护逻辑。

据了解,由于M701F燃气轮机BPT温度相关保护逻辑不完善,国内多家M701F燃气轮机电厂在基建或后期运维过程中,发生BPT温度保护误动作情况导致机组非停。

1BPT温度保护误动作案例1.1某电厂BPT温度偏差大机组跳闸某电厂出现6号BPT偏差大导致跳机事故,事后对6号BPT数据进行分析,未见异常。

但检查事件顺序发现,当日机组并网后,多次出现“6号BPT 超限报警”,最后一次“6号BPT超限报警”复归300s后出现“6号BPT偏差大跳机”。