预防层状撕裂节点形式及措施

- 格式:doc

- 大小:53.50 KB

- 文档页数:4

浅谈焊接层状撕裂裂纹的成因和防治办法摘要:随着钢铁、石油化工、造船、轨道交通和电力等工业的发展,在焊接结构方面都趋向大型化、大容量和高参数的方向发展,有的还在低温、深冷、腐蚀介质等环境下工作。

因此,各种低合金高强钢,中、高合金钢、超强钢,以及各种合金材料的应用日益广泛。

但是随着这些钢种和合金的应用,在焊接生产上带来许多新的问题,其中较为普遍而又十份严重的就是焊接裂纹。

焊接过程中所产生的裂纹有多种多样,就目前的研究,按产生裂纹的本质来分,大体上可分为以下五大类:热裂纹、再热裂纹、冷裂纹、层状撕裂、应力腐蚀裂纹等,其中层状撕裂裂纹的危害性更为严重,由于层状撕裂在外观上没有任何迹象,无损检测手段又较难发现,即使能判断结构中又层状撕裂也很难修复,造成巨大经济损失,特别严重的是层状撕裂引起的事故往往是灾难性的。

如何防止层状撕裂的发生,是焊接应用中的一项重要课题。

关键词:焊接裂纹层状撕裂层状撕裂是一种内部的低温开裂。

仅限于厚板的母材金属或焊缝热影响区,多发生于“L”、“T”、“+”型接头中。

其定义为轧制的厚钢板沿厚度方向塑性不足以承受该方向上的焊接收缩应变而发生于母材的一种阶梯状冷裂纹。

一般是由于厚钢板在轧制过程中,把钢内的一些非金属夹杂物轧成平行于轧制方向的带状夹杂物,这些夹杂物引起了钢板在力学性能上的各向导性。

防治层状撕裂在选材上可以选用精练钢,即选用z向性能高的钢板,也可以改善接头设计形式,避免单侧焊缝、或在承受z向应力的一侧开出坡口。

1、层状撕裂的特点层状撕裂与冷裂不同,它的产生与钢种强度级别无关,主要与钢中的夹杂量和分布形态有关。

一般轧制的厚钢板,如低碳钢、低合金高强钢,甚至铝合金的板材中也会出现层状撕裂。

根据层状撕裂产生的位置大体可以分为三类:第一类是在焊接热影响区焊趾或焊根冷裂纹诱发而形成的层状撕裂。

第二类是焊接热影响区沿夹杂开裂,是工程上最常见的层状撕裂。

第三类远离热影响区母材中沿夹杂开裂,一般多出现在有较多MnS的片状夹杂的厚板结构中。

重型钢结构厚板焊接预防Z向层状撕裂的节点设计摘要:建筑钢结构的迅速发展,使得钢结构厚板的应用越来越广泛。

随着钢板厚度及焊缝尺寸的增加,承受的荷载更加复杂,拘束作用更加突出。

由于局部地区频繁出现低温,钢结构厚板发生Z向层状撕裂的可能性也越来越大,因此对厚板的焊接性能进行研究,减少层状撕裂的发生尤为重要。

从层状撕裂产生的机理入手,通过对层状撕裂的影响因素进行探讨,从焊接工艺、焊接坡口形式、焊接材料的方面重点分析预防层状撕裂的措施。

关键词:厚板;焊接设计;层状撕裂;厚度方向性能1 概述中国西部国际博览城项目共分为5个展厅,各展厅主体由钢柱支承,其中D馆钢柱均为巨型箱型钢柱,翼缘板板厚60 mm,柱子顶端内部横竖筋板密集错杂,板厚30~40 mm不等,焊缝横竖交叉,无论是从施焊空间角度还是控制变形和层状撕裂角度都是难题,必须通过严谨的装焊顺序和合理的坡口设计才能攻破难题。

层状撕裂是短距离横向(厚度方向)的高应力引起断裂的一种形式,它可以扩展很长距离,层状撕裂大致平行于轧制产品的表面,通常发源于同一平面条状非金属夹杂物、具有高度撕裂发生率的母材区域。

一般低合金钢Z向(厚度方向)的伸长率比L向(轧制方向)低 30%~40%,因此当Z向存在拉伸应力时,很容易产生沿层状分布的夹杂开裂。

层状撕裂与热裂纹、冷裂纹的形成不同,是一种特殊的焊接裂纹。

从焊接接头断面上可以看出,层状撕裂和其他裂纹的明显区别是裂纹呈阶梯状形态,由基本平行轧制表面的平台和大体垂直于平台的剪切壁两部分组成。

层状撕裂之所以危险,在于它的隐蔽性与延迟破坏性。

层状撕裂不在焊缝上发生,只产生于热影响区或母材的内部,表面没有任何迹象,即使是现有的无损检测技术也难以发现。

层状撕裂既可以在焊接过程中形成,也可以在焊接结束后启裂和扩展,甚至还可以延迟至使用期间出现,基本上无法修复,所以层状撕裂通常会造成巨大的经济损失。

2 层状撕裂产生的原理及影响因素2.1 巨型钢柱结构形式该工程典型巨柱翼缘、腹板板厚60 mm,柱顶内部横竖向筋板板厚30 mm,此节点范围均为全熔透一级焊缝,焊接量大,构件截面见图1。

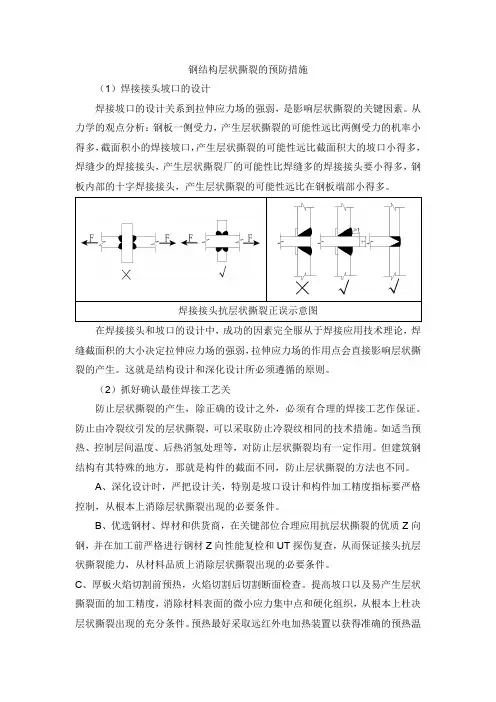

钢结构层状撕裂的预防措施(1)焊接接头坡口的设计焊接坡口的设计关系到拉伸应力场的强弱,是影响层状撕裂的关键因素。

从力学的观点分析:钢板一侧受力,产生层状撕裂的可能性远比两侧受力的机率小得多,截面积小的焊接坡口,产生层状撕裂的可能性远比截面积大的坡口小得多,焊缝少的焊接接头,产生层状撕裂厂的可能性比焊缝多的焊接接头要小得多,钢板内部的十字焊接接头,产生层状撕裂的可能性远比在钢板端部小得多。

在焊接接头和坡口的设计中,成功的因素完全服从于焊接应用技术理论,焊缝截面积的大小决定拉伸应力场的强弱,拉伸应力场的作用点会直接影响层状撕裂的产生。

这就是结构设计和深化设计所必须遵循的原则。

(2)抓好确认最佳焊接工艺关防止层状撕裂的产生,除正确的设计之外,必须有合理的焊接工艺作保证。

防止由冷裂纹引发的层状撕裂,可以采取防止冷裂纹相同的技术措施。

如适当预热、控制层间温度、后热消氢处理等,对防止层状撕裂均有一定作用。

但建筑钢结构有其特殊的地方,那就是构件的截面不同,防止层状撕裂的方法也不同。

A、深化设计时,严把设计关,特别是坡口设计和构件加工精度指标要严格控制,从根本上消除层状撕裂出现的必要条件。

B、优选钢材、焊材和供货商,在关键部位合理应用抗层状撕裂的优质Z向钢,并在加工前严格进行钢材Z向性能复检和UT探伤复查,从而保证接头抗层状撕裂能力,从材料品质上消除层状撕裂出现的必要条件。

C、厚板火焰切割前预热,火焰切割后切割断面检查。

提高坡口以及易产生层状撕裂面的加工精度,消除材料表面的微小应力集中点和硬化组织,从根本上杜决层状撕裂出现的充分条件。

预热最好采取远红外电加热装置以获得准确的预热温度,防止付加应力的产生。

层状撕裂的防止一概述厚度较大的钢板在轧制过程中存在各向异性。

经过轧制之后,钢板内部由硫、磷偏析产生的杂质和其它非金属夹杂物被压成薄片,出现分层(夹层)现象。

分层使钢板厚度方向受拉的性能恶化,并有可能在焊缝收缩或在拉力作用下出现层间撕裂。

层状撕裂主要发生在T形、十字形和角部接头中,这些部件约束程度大,使母材在厚度方向引起应变,由于延性有限无法调节,当钢板存在分层缺陷时,容易发生层间撕裂。

结构复杂,焊缝集中的节点,约束大,如刚接框架节点域中柱的翼缘板也可能产生层状撕裂。

二层状撕裂的起因由前述可知,层状撕裂主要由两个原因共同促成,即:①钢板存在分层缺陷;②在钢板分层处表面焊接和(或)其厚度方向有外拉力作用。

三防止层关撕裂的措施我国《建筑抗震设计规范》GB50011-2001和《高层民用钢结构技术规范》JBJ99-88等均有对焊接连接的节点,当钢板厚度大于50(或40)mm,并承受沿厚度方向的拉力作用时,应采用厚度方向性能钢板(抗层间撕裂的Z向钢板)的条款。

但是,Z向钢板目前产量较小,价格也比普通钢板高很多,而且采用质量好的钢板并不能消除焊缝收缩,也不一定能防止高约束节点处的层状撕裂,仅能减少层状撕裂的危险性。

因此,防止层状撕裂问题,必须从设计、制造工艺和检查等方面综合考虑。

要做到与焊接材料协调,可能产生层状撕裂的节点,设计时应考虑使其节点结构具有最大的柔性,避免高约束,使焊缝收缩应力最小。

具体措施如下:1.设计a. 在设计中不任意加大焊缝,在满足强度要求时应尽可能采用最小焊脚尺寸,在满足焊透深度要求时,应采用较小的焊接坡口角度和间隙;b. 避免焊接节点沿厚度方向受拉力作用;c. 相关节点采用高强度螺栓连接;d. 钢板厚度较大的角接接头焊缝,采用收缩时不易产生层状撕裂的构造(下图);T形接头采用对称(K形)坡口焊缝;e. 相关位置采用Z向钢板。

对受动力作用和大气环境恶劣的结构,如海上采油平台,其重要构件的钢板沿厚度方向所受拉力较大时,相应区域可采用Z向钢板;高层建筑钢结构刚性框架节点域由于焊缝集中,且约束程度大,梁端弯矩很大时可采用Z向钢;2 制造工艺a. 采用低氢型焊条,在满足设计强度要求时,选用屈服强度较低的焊条;b. 严格规定焊接顺序和焊接工艺,防止在约束状态下施焊,尽可能减小垂直于板面方向的约束;c. 适当提高预热温度施焊和进行必要的后热处理;d. 带有角部和T形接头的小组件在构件装配前全部焊好,构件最后装配只作对接焊接;e. 在容易发生层状撕裂的母材表面先用低氢型焊条堆置焊层;f. 采用“锤击”或其它特殊的工艺方法,减小母材厚度方向的应变。

钢结构层状撕裂的防止措施钢板的层状撕裂一般在板厚方向有较大拉应力时发生.在焊接节点中,焊缝冷却时,会产生收缩变形。

如果很薄或没有对变形的约束,钢板会发生变形从而释放了应力。

但如果钢板很厚或有加劲肋,相邻板件的约束,钢板受到约束不能自由变形,会在垂直于板面方向上产生很大的应力。

在约束很强的区域,由于焊缝收缩引起的局部应力可能数倍于材料的屈服极限,致使钢板产生层状撕裂.。

层状撕裂只可能发生在基材内,而且当它出现在接近焊缝的焊脚位置时,往往正好位于热影响区边缘,并且不会延伸至钢板表面.层状撕裂表面往往时纤维状的,发生在热影响区外并且具有阶梯行当纵向断面,纵向的尺寸往往数倍于横向尺寸。

这些特征可以容易将它与发生在热影响区内的由于氢引起的断裂区分开。

当有可能层状撕裂发生时,为防止钢板的层状撕裂,可采取一下措施:(1)改进节点的连接形式改进节点连接形式以减小局部区域内由于焊缝收缩而引起的应力集中,或避免使钢板在板垂直方向受拉。

(2)采用合理的焊缝形式及小焊脚焊缝焊缝的形式对基材变形有很大影响。

坡口焊缝的坡口越大,焊缝表面积也越大,将增加收缩应力。

单坡坡口焊缝会在整个连接厚度方向上产生不对称收缩应变而双坡焊缝会减少和平衡部分收缩变形,当板材厚度不大于19mm时,用双坡口代替单坡口并不能显著降低焊缝收缩变形。

随意用全熔透坡口焊代替角焊缝或在不需要熔透焊的连接中也要求采用全熔透焊,并不妥当,它会增加局部应力,容易导致层状撕裂。

(3)分段拼装在可行的情况下,应将一个大节点分成几个部分分别焊好后再拼装,并对各部分中焊缝的焊接次序进行仔细安排.此外,应尽可能减少定位焊点的尺寸及数量。

这些都将有利于节点焊缝去的收缩变形。

(4)谨慎布置加劲肋加劲肋会对焊缝变形产生约束.应按计算的要求设计加劲肋及其焊缝。

(5)选择屈服强度低的焊条只要能满足受力要求,应尽可能选择屈服强度低的焊条。

美国焊接学会的<<结构焊接规范>>和美国钢结构协会的<<建筑结构设计、制作、安装规程>>均指出:焊条、焊丝和焊剂应于基材"匹配"。

166YAN JIUJIAN SHE钢结构中厚板焊接层状撕裂 预防控制Gang jie gou zhong hou ban han jie ceng zhuang si lie yu fang kong zhi尚亚杰中厚板焊接引起的分层撕裂是不同于热裂纹和冷裂纹的特殊裂纹。

它们通常发生在t 形接头、转角接头和十字接头热影响区的滚动区,或起源于根部裂纹。

其结果对结构件存在极大危害并且无法满足钢结构焊缝质量验收标准。

为了减少中厚板焊接中层状撕裂的发生,我们分析了产生这种现象的原因,进行合理的设计坡口,并消除了控制焊接应力产生的措施,并使用零件的整平消除压力并释放局部热量。

通过释放应力、焊接锤击和其他方法可以减少残余应力,从而提高焊接合格率。

一、层状撕裂产生的原因焊接和焊接后冷却过程中,或焊接后承受载荷时,可能发生层状撕裂。

导致分层撕裂的主要因素是材料因素,如低碳钢、低合金钢和高硫低合金钢。

钢的含碳量越高,钢结构越脆,分层撕裂越敏感。

焊缝中扩散氢含量能促进分层撕裂的扩展。

氢扩散在根部或热影响区剥落中起着间接但重要的作用。

二、防止措施某钢结构厂房项目钢柱采用Q235B 材质的原材,截面尺寸主要为日字柱1500*100*50mm、箱型柱1000*1000*50mm,在制造和安装过程中有许多角焊缝、T 形焊缝和坡口焊。

在其组合焊缝的热影响区将产生较大的焊接应力,可能出现阶梯式的应力开裂。

为了避免这种情况,在施工前根据项目情况制定以下预防措施:(1)严格控制钢中硫含量,在满足降低局部焊接变形引起应力集中的要求的同时,优化焊接节点的连接方式。

(2)采用合理的焊接方法和较小的焊脚焊缝,通常在焊缝基体范围内发生夹层撕裂,当夹层撕裂发生在焊接位置附近时,它通常位于热影响区的边缘,而不是待扩展的基体表面。

最好使用对称的码板或偏斜于角部接头处的侧板的码板,以使焊接收缩产生的拉应力与板厚方向成一定角度,特别是在特厚板的情况下,侧板码板表面的角度应超过板厚的中心,这样可以减少分层撕裂的趋势。

中间包层状撕裂产生的原因及预防措施马钢机制公司(马鞍山市 243011) 江 济摘要 针对中间包焊接时产生层状撕裂问题,从产品结构、焊接工艺等方面分析了层状撕裂的原因,并制定相应的工艺措施,避免了层状撕裂的产生。

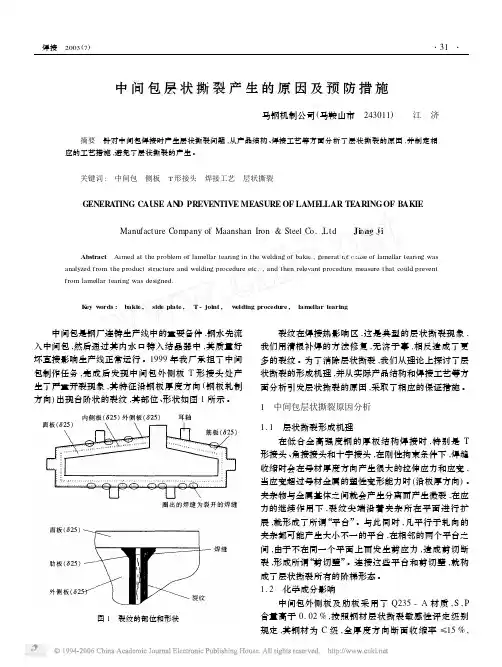

关键词: 中间包 侧板 T 形接头 焊接工艺 层状撕裂G ENER A TING CAU SE AN D PREVENTIVE MEASURE OF LAME LLAR TEARINGOF BAKIEManufacture Company of Maanshan Iron &Steel Co.,Ltd Jiang JiAbstract Aimed at the problem of lamellar tearing in the welding of bakie ,generating cause of lamellar tearing was analyzed from the product structure and welding procedure etc.,and then relevant procedure measure that could prevent from lamellar tearing was designed.K ey w ords : b akie , side plate , T -joint , w elding procedure , lamellar tearing 中间包是钢厂连铸生产线中的重要备件,钢水先流入中间包,然后通过其内水口铸入结晶器中,其质量好坏直接影响生产线正常运行。

1999年我厂承担了中间包制作任务,完成后发现中间包外侧板T 形接头处产生了严重开裂现象,其特征沿钢板厚度方向(钢板轧制方向)出现台阶状的裂纹,其部位、形状如图1所示。

图1 裂纹的部位和形状 裂纹在焊接热影响区,这是典型的层状撕裂现象,我们用清根补焊的方法修复,无济于事,相反造成了更多的裂纹。

层状撕裂预防措施1.当法兰盘厚度等于或大于40mm时,法兰与管连接处的角焊缝应比正常焊时减小坡口角度(正常焊时为30°—35°,减小为20°—25°),增大焊脚尺寸(增大20%)。

T形接头、十字接头角接接头焊接时采用双面坡口对称焊接代替单面坡口非对称焊接。

2.选用低氢或超低氢焊接材料。

(即碱性焊条GB/T5117-1995,ISO3690-1997附录1-1983(E))3.严格烘干焊条或焊剂。

为了防止温度过高引起药皮变质,一般低氢焊条在350℃,烘干2小时;超低氢焊条在400℃,烘干2小时。

在现场使用焊条应放在焊条保温箱内随用随取,以防受潮。

4.选用低匹配焊条。

选择强度级别比母材略低的焊条有利于防止冷裂纹。

(焊缝强度为母材强度的82%时可以达到等强度要求。

)例Q345钢材可用E43焊条。

5.软层焊接。

用抗裂性能好的焊条(碱性焊条)作底层,内层采用与母材等强度的焊条,而表层2-6mm采用稍低于母材的焊条,这样可以增加焊缝金属的塑性储备。

6.严格控制焊接热输入。

在充分保证焊接接头韧性的前提下适当加大热输入。

7.合理选择预热温度。

预热温度一般选在70℃-100℃为宜。

多层焊时应控制层间温度不低于100℃。

8.紧急后热。

紧急后热的工艺在于及时。

一定要在热影响区冷却到产生裂纹的上限温度Tuc之前(一般在100℃)迅速加热,加热温度也高于Tuc,并且需保温一段时间(当板厚t≤25mm时保温1小时,当板厚t>25mm时保温2小时)。

9.加强工艺管理:1)彻底清理焊接坡口;2)保证焊条或焊剂的烘干;3)提高装配质量。

避免出现过大错边或过大的装配间隙,尽量不使用夹具进行强制装配;4)保证焊接质量。

焊工质证上岗,按工艺规程操作,防止产生气孔、夹渣、未焊透、咬边等工艺缺陷;5)注意施工环境。

焊接场所相对湿度不得超过80%时。

气保焊时风速不得超过2m/s,手弧焊或药芯自保护焊时风速不得超过8m/s。

癖接裂纹就其本质来分,可分为热裂纹、再热裂纹'冷裂纹、层状撕裂等.下面就各杵裂奴的成因、特点和防治办法进行具体的阐述。

Ol热裂纹在焊接时高温下产生的,故称热裂纹,它的特征是沿原奥氏体晶界开裂。

根据所焊金属的材料不同(低合金高强钢、不锈钢、铸铁、铝合金和某些特种金属等),产生热裂纹的形态、温度区间和主要原因也各不相同.目前,把热裂纹分为结晶裂纹、液化裂纹和多边裂纹等三大类.(1)结晶裂纹主要产生在含杂质较多的碳钢、低合金钢焊缝中(含S,P,C,Si黑高)和单相奥氏体钢、银基合金以及某些话合金焊逢中.这种裂纹是在焊逢结晶过程中,在固相线附近,由于凝固金属的收缩,残余液体金属不足,不能及时添充,在应力作用下发生沿晶开裂.防治措施为:在冶金因素方面,适当调整焊逢金属成分,缩短照性温度区的范围控制焊逢中硫、磷、碳等有害杂质的含量;细化焊逢金属一次晶粒,即适当加入M。

、V、Ti.Nb等元素;在工艺方面,可以通过焊前预热、控制线能量、减小接头拘束度等方面来防治。

(2)近缱区液化裂纹是一种沿奥氏体晶界开裂的微裂纹,它的尺寸很小,发生于HAZ近缝区或层间。

它的成因一般是由于焊接时近缝区金属或焊缝层间金属,在高温下使这些区域的奥氏体晶界上的低熔共晶组成物被重新熔化,在拉应力的作用下沿奥氏体晶间开裂而形成液化裂纹。

这一种裂纹的防治措施与结晶裂纹基本上是一致的.特别是在冶金方面,尽可能降低硫、磷、畦、硼等低熔共晶组成元素的含量是十分有效的;在工艺方面,可以减小线能量,减小熔池熔合线的凹度.(3)多边化裂纹是在形成多边化的过程中,由于高温时的芨性很低造成的.这种裂纹并不常见,其防治措施可以向焊缝中加入提高多边化激化能的元素如Mo、W、Ti等,02再热裂纹通常发生于某些含有沉淀强化元素的钢种和高温合金(包括低合金高强钢、珠光体耐热钢、沉淀强化高混合金,以及某些奥氏体不锈钢),他们焊后并未发现裂纹,而是在热处理过程中产生了裂纹。

T型接头母材撕裂防范措施

T型焊接接头在结构件中被广泛采用,而这也是出现母材层状撕裂风险最大的一种接头形式。

随着高强钢、超高强钢板的大量使用,因钢板刚性增加、淬硬倾向增大,T型接头层状撕裂这种危害极大的缺陷发生的概率被进一步扩大。

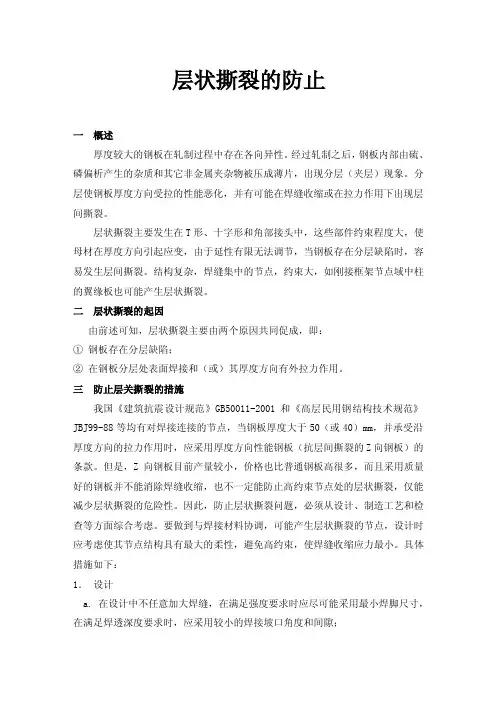

图(1)是典型的T型接头层状撕裂示意图。

图(1)T型接头主梁中心撕裂

T型结构的主梁顶端厚度方向中心位置撕裂,其深度可略大于侧板厚度。

这种撕裂往往直接造成工件报废,几乎没有修复的可能。

因此在实施T性接头焊接之前,积极采取防范措施防止这种撕裂至关重要。

T型接头主梁中心撕裂的机理:两侧焊缝共同产生的热应力作用超过了母材Z向承受极限。

基于这个机理,防范措施的制定应从两个方面进行考虑,一方面强化母材Z向性能,另一方面设法降低母材承受的侧向焊接热应力。

措施一:强化母材Z向性能

(1)采购使用Z向钢;(2)对钢的有害残余元素尤其是S含量、夹杂物水平提出严格的控制要求;(3)在满足结构强度要求的前提下,使用Ceq尽可能低的钢。

措施一,理论上是可以从根本上解决层状撕裂的措施。

只要材料在焊接时Z向性能足以抵抗焊接侧向应力,就可以不发生层状撕裂。

然而现实情况是,目前的连铸技术无法消除偏析,偏析线在焊接时硬化脆化倾向较其他区域更为明显,钢板厚度方向上必然存在性能瓶颈。

为安全起见,建议不要对任何钢板的Z向抗层状撕裂能力抱以过高的期望,而应当在接头设计时和施焊过程中,积极采取“可降低侧向焊接应力”的措施,见“措施二”。

措施二:降低母材承受的侧向焊接热应力

(1)根据施焊条件,接头采用合理的坡口;(2)合理限制焊接热输入量和焊接速度;(3)提高焊前预热温度;(4)焊后消氢处理。

工艺与装备109厚板层状撕裂产生机理及防止措施魏万库1祁元程1孔繁荣1易军2张科1杨宇轩1(1.中建钢构四川有限公司,成都620564; 2.中建钢构有限公司,深圳518000)摘要:本文结合工厂制作实际制作经验,对厚板层状撕裂的基本类型、产生机理、控制要点及返修处理等 方面进行简单分析总结,并提出一些措施和方法。

关键词:钢结构层状撕裂机理控制措施1概述中建钢构四川有限公司承接制作某场馆钢结构工程。

该工程由训练馆、体育馆、专业足球场和会客厅组成。

其中,专业足球场屋面构件外圈节点中存在80m m厚板,且主要为 T型和角接两种较易发生层状撕裂的接头形式。

在构件制作 初期,此类接头便出现了层状撕裂,通过工艺方案的及时 调整,避免了后续此类缺陷的发生。

项目效果如图1所示,80mm钢材节点模型如图2所示,层状撕裂实例如图3所示。

图1某场馆项目效果图图2 80mm钢材节点模型图图3 80mm钢材层状撕裂头例图本项目中,设计的厚板对接接头有2种T型接头和1种角接接头,依次如图4 (a)、图4 (b)和图4 (c)所示。

(a) (b) (c)图4厚板接头形式前期构件制作过程中,图4 (b)、图4 (c)均出现了 层装撕裂。

因构件为箱型结构,只能从外侧开设坡口。

最 初开设为单边垫板坡口,坡口大小为25°〜30°,根部间 隙为5〜8mm。

焊接完成后出现了层状撕裂,如图5所示。

此类层状撕裂缺陷主要出现在接头中的竖向零件板厚方向 约中间部位,而少量裂纹不易发现,即使发现修复比较困难,且成本很髙。

当构件在服役过程中因应力状态发生改变,则有很大可能发生扩散而再次发生层状撕裂,从而破坏结构设计应 有的力学性能、安全性。

因此,它对结构具有极大的危害性。

图5初期坡口及层状撕裂缺陷位置2层状撕裂的产生机理层状撕裂是平行于焊缝、垂直于板厚方向(即Z向)、发生于钢板母材本身的一种断裂形式。

由于焊接时的热量 在板厚方向产生了拉应力,且破坏了钢材本身具有的抗层 状撕裂性能。

常见的施工裂缝及预防措施引言施工裂缝是建筑物中常见的问题,主要由于建筑物受到自然环境、温度变化、地盘沉降和震动等因素影响,使得建筑物出现内部应力,最终导致裂缝。

因此,对于施工裂缝的预防和处理具有重要意义。

常见的施工裂缝类型1.合板板缝裂缝:合板板材的张力差异,或者板材的过度涂料均匀性不良。

2.墙板缝裂缝:墙板结构内应力失衡,或者构建内加工品质低下,墙体进一步承受外力时出现的裂缝。

3.地面方向缝裂缝:混凝土台阶或楼板加工不当,长时间干燥成型,或者结构塑性模量较低时出现的裂缝。

4.靠窗石膏板裂缝:这类裂缝通常是因为墙体结构的收缩缝引起的,第三种裂缝和第四种裂缝可能都是由于温度变化造成的。

施工裂缝预防措施1.建筑设计,结构优化。

在建筑设计阶段,应根据建筑物的使用环境、荷载要求以及地基情况确定建筑结构设计方案,优化建筑结构。

2.施工过程中采取规范和科学的施工方法。

比如混凝土的用量、浇筑过程、振动加压等,并在快干前及时压实,避免时间过长,混凝土内部出现沉积现象从而导致开裂。

3.现场加强施工和施工过程的质量检查,定期现场巡检,做好施工记录,及时排查隐患。

4.施工过程中注意环境控制,尤其是对温度控制要求较高的混凝土施工,应进行适时水化处理,保证矿物浆在合适的温度范围内制造。

这可以消除混凝土金属骨架周围的快速温度和应力变化,防止混凝土内部裂缝的发生。

5.合理的施工顺序。

应尽可能避免在基础层完全固化之前进行超荷载或超过承载容量的体积变化,从而避免基础沉降过大引起的扭曲和冲击而损坏结构或造成结构裂缝。

处理施工裂缝的方法1.依据裂缝的大小、方向、形态等分类,选取生产相应的采取方法,如补裂缝或打补丁处理。

2.针对不同材质的建筑材料,采取不同的处理方法,如钢筋砼、混凝土等,采用浇注或打补丁,修缮喷粉涂层等方法。

3.采用合适的材料,如玻璃钢片等,对裂缝进行加强加固,要严格按照产品说明及相关技术标准进行施工作业,保质保量。

4.保养花工,增加保养次数。

建筑钢结构厚板层状撕裂控制及预防措施Control and prevention measures of layer tearing in steel structure thick plate一、建筑钢结构厚板层状撕裂的基本原因1、 Basic causes of layer tearing in steel structure thick plate层状撕裂的基本原因是由于板材厚度的不均匀性、板材材料的不均匀性、板材焊接接头的质量不佳、板材的热变形不良、板材的热处理不良等原因导致的。

The basic cause of layer tearing is caused by the unevenness of plate thickness, material, poor quality of plate welding joint, poor thermal deformation of plate, poor heat treatment of plate, etc. 二、建筑钢结构厚板层状撕裂的控制及预防措施2、 Control and prevention measures of layer tearing in steel structure thick plate(1)板材厚度均匀性控制:为了保证板材厚度的均匀性,应严格按照设计要求,按照规范的生产工艺生产板材,并且应在板材制作过程中,定期检测其厚度,确保其厚度的均匀性。

(1) Control of plate thickness uniformity: In order to ensure the uniformity of plate thickness, the plate should be produced according to the design requirements and the standard productionprocess, and the thickness should be tested regularly during the plate making process to ensure the uniformity of its thickness.(2)板材材料均匀性控制:为了保证板材材料的均匀性,应严格按照设计要求,按照规范的生产工艺生产板材,并且应在板材制作过程中,定期检测其材料,确保其材料的均匀性。

层状撕裂产生机理影响因素及防治措施一.危害性层状撕裂大多发一在大厚度高强钢材的焊接结构中,这类结构常常用于海洋工程、核反应堆、潜艇建造等方面,在无损探伤的条件下,层状撕裂不易发现而造成潜在的危险,即使判明了接头中存在层状撕裂,几乎不能修复,经济损失极大。

二.特征及危害性是一种内部低温开裂,一般表面难以发现。

1、产生的部位和形状宏观形状:在外观上具有阶梯状的形式,由基本上平行于轧制方向表面的平台与大体上垂直于平台的剪切壁所组成。

微观形状:扫描电镜观察低倍下:断口表面呈典型的木纹状,是层层平台在不同高度分布的结果高倍下:在平台表面可以找到大量片状球状或长条状的非金属夹杂物,剪切壁成撕裂岭的形态.部位:母材或热影响区2、产生在厚板结构中十字接头,丁字接头,角接头,平台局部地区有硅酸盐或氧化物夹杂物种类依产生部位分第一类是在焊接热影响区焊趾或焊根冷裂纹诱发而形成层状措裂;第二类热影响区沿夹杂开裂;第三类远离热影响区母材中沿夹杂开裂MnS片状夹杂较多。

三、形成机理及影响因素(一)、层状撕裂的形成过程厚板结构中焊接时刚性拘束条件下,产生较大的Z向应力和应变,当应变达到超过材料的形变能力之后,夹杂物与金属基体之间弱结合面发生脱离,形成显微裂纹,裂纹尖端的缺口效应造成应力、应变的集中,迫使裂纹沿自身所处的平面扩展,把同一平面而相邻的一群夹杂物连成一平,形成所谓的“平面”。

与此同时相邻近的两个平台之间的裂纹尖端处,在应力应变影响下在剪切应力作用下发生剪切断裂,形成“剪切壁“,这些平台和剪切壁在一起,构成层状撕裂所持有的阶梯形状。

(二)、影响因素1、焊接应力厚板T字接头或角接头焊接时,焊缝收缩会在母材内厚度方向产生很大的收缩应力与应变。

在工向应力较大。

2、非金属夹杂物的层状构造由于钢材在热轧中产生流线带状组织片状硫化物、层状硅酸盐、氧化铝夹杂物大量成片密集同一平面,会使产生层状撕裂,急剧降低Z向塑性。

3、母材性能①热影响区产生淬硬组织、塑性下降②母才内部应变时效加热150~350℃出现应变时效,塑性、韧性下降4、氢的作用氢集聚发生在夹杂物和基体界面上的氢脆引起层状撕裂四、防止措施1、控制夹杂物冶炼降低杂质,脱S加Ti、Zr或稀土元素,促使夹杂物破碎、球化(成本高)2、改变接头形式、降低焊接应力接头形式在受力最小时即可防止层状撕裂,通过开坡口来减轻钢板Z向受承受的应力和应变。

厚板焊接层状撕裂预防控制技术厚板焊接层状撕裂是一种严重的焊接缺陷,会对结构件的安全性产生重大影响。

因此,预防和控制厚板焊接层状撕裂至关重要。

本文将从预防和控制两个方面来探讨厚板焊接层状撕裂的预防控制技术。

一、预防厚板焊接层状撕裂的技术1. 优化焊接工艺优化焊接工艺是预防厚板焊接层状撕裂的重要措施之一。

具体而言,可以通过优化焊接电流、电压、速度和焊接顺序等参数,控制焊接热输入,减少焊接残余应力,从而降低厚板焊接层状撕裂的发生概率。

2. 选择合适的焊接材料选择合适的焊接材料也是预防厚板焊接层状撕裂的关键。

一方面,应选择与基材相似的焊接材料,以减少焊接接头处的应力集中。

另一方面,应选择低氢焊接材料,以减少氢致脆性,从而降低焊接层状撕裂的发生概率。

3. 加强前后工艺控制除了焊接工艺和材料选择外,加强前后工艺控制也是预防厚板焊接层状撕裂的重要措施。

具体而言,可以通过加强前后工艺控制,保证焊接前后的基材表面清洁度,避免因污染导致焊接接头处的脆性增加,从而降低厚板焊接层状撕裂的发生概率。

二、控制厚板焊接层状撕裂的技术1. 采用合适的检测方法采用合适的检测方法是控制厚板焊接层状撕裂的关键。

常用的检测方法包括超声波检测、X射线检测和磁粉检测等。

超声波检测和X 射线检测可以检测焊接接头的内部缺陷,磁粉检测可以检测焊接接头的表面缺陷,从而及时发现厚板焊接层状撕裂的存在。

2. 加强焊接接头的后续处理加强焊接接头的后续处理也是控制厚板焊接层状撕裂的重要措施。

具体而言,可以通过加强热处理、磨削和表面处理等后续处理,减少焊接接头处的应力集中,从而降低厚板焊接层状撕裂的发生概率。

3. 加强质量管理加强质量管理也是控制厚板焊接层状撕裂的重要措施。

具体而言,可以通过加强焊接工艺的记录和评估,建立焊接工艺的可追溯性,及时发现和处理焊接缺陷,从而控制厚板焊接层状撕裂的发生。

结论:预防和控制厚板焊接层状撕裂是焊接工艺中的重要内容。

通过优化焊接工艺,选择合适的焊接材料,加强前后工艺控制,采用合适的检测方法,加强焊接接头的后续处理和加强质量管理等多种技术手段,可以有效预防和控制厚板焊接层状撕裂的发生,保证结构件的安全性和可靠性。

一:防止板材产生层状撕裂的节点形式

在T形、十字形及角接接头中,当翼缘板厚度等于、大

于20mm时,为防止翼缘板产生层状撕裂,宜采取下列节点构造设计:

1采用较小的焊接坡口角度及间隙(图4.5.1a),并满足

焊透深度要求;

2在角接接头中,采用对称坡口或偏向于侧板的坡口(图4.5.1b);

3采用对称坡口(图4.5.1c);

4在T形或角接接头中,板厚方向承受焊接拉应力的板材端头伸出接头焊缝区(图4.5.1

d);

5在T形、十字形接头中,采用过渡段,以对接接头取代

T形、十字形接头(图4.5.1e、f)。

二:防止层状撕裂的工艺措施

6.3.1T形接头、十字接头、角接接头焊接时,宜采用以下防

止板材层状撕裂的焊接工艺措施:

1采用双面坡口对称焊接代替单面坡口非对称焊接;

2采用低强度焊条在坡口内母材板面上先堆焊塑性过渡层;

3Ⅱ类及Ⅱ类以上钢材箱形柱角接接头当板厚大于、等于80mm时,板边火焰切割面宜用机械方法去除淬硬层(见图6.3.1/3);

4采用低氢型、超低氢型焊条或气体保护电弧焊施焊;

5提高预热温度施焊。

一:防止板材产生层状撕裂的节点形式

在T形、十字形及角接接头中,当翼缘板厚度等于、大

于20mm时,为防止翼缘板产生层状撕裂,宜采取下列节点构造设计:

1采用较小的焊接坡口角度及间隙(图4.5.1a),并满足

焊透深度要求;

2在角接接头中,采用对称坡口或偏向于侧板的坡口(图4.5.1b);

3采用对称坡口(图4.5.1c);

4在T形或角接接头中,板厚方向承受焊接拉应力的板材端头伸出接头焊缝区(图4.5.1

d);

5在T形、十字形接头中,采用过渡段,以对接接头取代

T形、十字形接头(图4.5.1e、f)。

二:防止层状撕裂的工艺措施

6.3.1T形接头、十字接头、角接接头焊接时,宜采用以下防

止板材层状撕裂的焊接工艺措施:

1采用双面坡口对称焊接代替单面坡口非对称焊接;

2采用低强度焊条在坡口内母材板面上先堆焊塑性过渡层;

3Ⅱ类及Ⅱ类以上钢材箱形柱角接接头当板厚大于、等于80mm时,板边火焰切割面宜用机械方法去除淬硬层(见图6.3.1/3);

4采用低氢型、超低氢型焊条或气体保护电弧焊施焊;

5提高预热温度施焊。